文章信息

- 孙博, 夏铭, 张志彬, 梁秀兵, 沈宝龙

- SUN Bo, XIA Ming, ZHANG Zhi-bin, LIANG Xiu-bing, SHEN Bao-long

- 难熔高熵合金性能调控与增材制造

- Property tuning and additive manufacturing of refractory high-entropy alloys

- 材料工程, 2020, 48(10): 1-16

- Journal of Materials Engineering, 2020, 48(10): 1-16.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000281

-

文章历史

- 收稿日期: 2020-03-20

- 修订日期: 2020-07-09

2. 军事科学院 国防科技创新研究院, 北京 100071;

3. 中国矿业大学 化工学院, 江苏 徐州 221116

2. National Innovation Institute of Defense Technology, Academy of Military Science PLA China, Beijing 100071, China;

3. School of Chemical Engineering and Technology, China University of Mining and Technology, Xuzhou 221116, Jiangsu, China

2004年,叶均蔚教授正式提出高熵合金(high-entropy alloys, HEAs),并首次确切定义为[1]:高熵合金是由等摩尔比或近等摩尔比的5种及以上主元组成,且每种主元的原子分数在5%~35%之间,能够形成简单固溶体的多主元合金。随着研究不断深入,高熵合金的定义不断发展,逐渐放宽了对合金成分中主元元素数量和含量的限制,对高熵合金的物相结构也不再严格要求。尽管目前研究人员对于高熵合金的准确定义仍存在较大争议,但利用高混合熵效应形成简单固溶体相结构的这一突破性材料设计理念,已使越来越多的高性能高熵合金体系得以开发,许多材料与性能之间的特殊关联机制逐渐得以揭示,更多优异性能的高熵新材料得以挖掘,“高熵”这一概念对于合金领域的发展意义重大[2]。

结构简单、性能优异、易于制备等特点相结合,使高熵合金在短短十几年中迅速发展。按照合金组成与性质,可将高熵合金简单分为轻质高熵合金、3d族高熵合金、高熵非晶合金和难熔高熵合金4大类。轻质高熵合金[3]的密度低、质量轻,具有极高的比强度;3d族高熵合金[4]是目前研究最为透彻的高熵合金种类,其结构稳定且易于制备,价格低廉,综合性能极为优异;高熵非晶合金[5-6]兼具高熵材料近等原子比的成分组成特点和非晶合金原子无序排列的结构特征,合金元素组成跨度大,一般具有良好的磁学性能;难熔高熵合金[7]主要由难熔元素组成,具有良好的高温性能。尽管高熵合金体系分类众多,但与传统单主元合金不同,高混合熵、高晶格畸变与迟滞扩散等微观特性赋予了高熵合金结构简单且稳定的优点,特别是优异的高温力学性能为其替代耐高温镍基高温合金提供了巨大可能。镍基高温合金一般由塑性变形能力出色的面心立方基体(γ)和耐受温度较高的强化相(γ′)构成,兼具高强度、良好的高温稳定性与抗氧化能力、出色的耐热疲劳性能和优异的抗蠕变性等诸多优点,目前广泛应用于航空发动机等热端部件[8-9]。研究人员利用高熵合金结构简单且稳定的特点,设计并制备了与镍基高温合金具有相似相结构的高熵合金[10-13],发现第二相的析出行为、相界面性质及后处理工艺对合金性能有较大影响。整体来看,构建具有与镍基高温合金相同的γ/γ′复合相结构的合金设计思路,一定程度上有助于高熵合金在保持室温强韧平衡的同时获得较好的高温性能,但达成这种效果则严重依赖于特殊的合金成分和复杂的后处理工艺,且较低的相失稳温度不利于高熵合金在高温下的应用。因此,将低熔点高熵合金应用于1000 ℃以上的高温服役环境仍存在巨大局限性。

随着航空航天等领域的快速发展,越发复杂的高温服役环境对于合金耐受温度及其在高温下保持结构与性能稳定的要求更加严苛。Senkov等[14-15]提出了难熔高熵合金的概念,通过电弧熔炼技术制备的WTaMoNb难熔高熵合金不仅能在1400 ℃下保持相结构与组织稳定,在1600 ℃的高温压缩实验中还能具有405 MPa的压缩屈服强度、600 MPa的抗压强度和超过25%的压缩变形,高温力学性能远超镍基高温合金。在此之后,基于优异的结构稳定性与高温性能,难熔高熵合金得到了快速发展。多种难熔元素的添加及其相互作用是难熔高熵合金具有优异高温性能的根本原因,研究人员利用不同元素特性,相继开发出具有良好塑性变形能力[16]、低密度[17]、耐磨[18]、耐蚀[19]等不同优异性能的难熔高熵合金体系,极大拓展了难熔高熵合金的应用范围。基于研究目的与样品形状,可将难熔高熵合金制备成粉体、块体、薄膜和涂层。难熔高熵合金粉体主要通过机械合金化法制备,其优点在于高能球磨能将不同的金属单质粉末直接合金化为组分均匀的纳米尺度颗粒[20],但磨球与磨罐中的杂质元素也会通过合金化污染合金,而且粉体尺寸无法实现精确控制。电弧熔炼[21]是制备难熔高熵合金块体材料最常用的方法,其熔炼温度高、密闭气氛纯净,非金属元素杂质含量极少,仅存在坩埚或电极材料轻微污染的可能,但电弧熔炼合金晶粒粗大、晶内-晶间成分偏析现象较为严重。与此不同,粉末冶金制备的块体难熔高熵合金具有较为均匀的元素分布和更为细小的晶粒尺寸[22],能显著提高室温综合力学性能,但粉末冶金通常以预合金粉末为原料,经过放电等离子烧结或热压烧结等固结方法制得,因此孔隙和机械合金化制粉过程引入的杂质污染往往不可避免。难熔高熵合金薄膜的制备方法主要为磁控溅射[23]和离子束溅射[24],将难熔高熵合金制备成薄膜材料,能充分发挥其尺寸效应,尽管溅射或沉积的方法有利于难熔元素充分均匀分布,但无法避免由靶材或密闭气氛中杂质元素带来的缺陷,也无法制备大尺寸材料。利用高能束流能将难熔高熵合金制备成表面涂层,可以充分发挥合金抗蚀耐磨的优点,显著延长材料服役寿命,但由于传统的涂层制备工艺易使合金形成复杂相结构,故不利于高温应用。

材料开发的最终目的在于应用,但受制于室温脆性与高温氧化,难熔高熵合金现有的制备方式存在很大局限性,对真空环境过度依赖、样品形状简单、样品尺寸不足、加工性能差等缺点都延缓了难熔高熵合金的应用进程,制约了其优异高温性能的发挥。新型合金由基础研究走向实际应用首先需要满足性能指标,即合金综合性能已达到应用水平;其次,合金应具有良好的成形能力或可加工性能。显然,大多数难熔高熵合金在强度与成形能力之间尚无法合理协调,且可加工性能不足。

作为一种智能集成、高效节能、清洁无污染的新型先进制造工艺,增材制造通过一种自下而上、逐层堆积的方式直接打印材料,可以实现直接成形和复杂形状的个性化定制[25],有效解决了室温脆性对大多数难熔高熵合金体系加工性能的恶化难题。作为一种快速熔融-凝固方法[26],增材制造的金属材料具有强烈的非平衡凝固特征与梯度性、周期变化的组织结构特点,在制备过程中合金可能会存在少量孔隙、一定程度的元素偏析与氧化现象,但对于难熔高熵合金而言,快速制备、直接成形的优点令其他制备方法难以望其项背。此外,利用直接激光沉积技术,已经实现了WTaMoNb难熔高熵合金的高通量制备与原位表征,极大推动了难熔高熵合金体系的高效开发与快速检测,为其真正投入应用提供了技术储备。

本文在难熔高熵合金现有研究基础上,从实验室开发与实际应用两个角度出发,综述了难熔高熵合金性能调控与增材制造难熔高熵合金的研究现状,并对未来难熔高熵合金材料设计与优化、制备加工、增材制造成形和应用进行了展望。

1 难熔高熵合金的性能调控高强度与良好的塑性一直是材料研发中的热点问题,两者相对制约的关系使得大多数材料在强化时导致塑性变形能力降低,因此实现材料强度与塑性的同步提高(即材料“强韧一体化”)是所有材料开发者共同的追求目标[27-30]。对低熔点高熵合金而言,目前仅有极少数的材料体系或特殊的处理方法能同步提高强度与塑性,例如C元素掺杂[31]、B元素的“晶界偏析策略”[32]、液氮处理与低温轧制[33]、低温下的孪晶诱导塑性变形[34](twinning induced plasticity,TWIP)、双相高熵合金中的相变诱导塑性变形[35-36](transformation induced plasticity,TRIP)与“亚稳工程策略”等。尽管目前现有研究结果无法证明这些强韧化方法具有普适性和稳定的强韧化效果,但其设计理念为高熵合金材料开发与性能调控提供了新思路。

与低熔点高熵合金不同,难熔高熵合金在室温下大多高强易脆,很难利用机械加工诱导变形促进强化,目前采用的方法仍然以成分优化为主。真空电弧熔炼是难熔高熵合金目前最主要的制备方式,依据物相组成,难熔高熵合金可被分为3类[37],即BCC结构单相难熔高熵合金,BCC1-BCC2,BCC-HCP,BCC-Laves,BCC-Intermetallics,BCC-B2等结构的双相难熔高熵合金和多相难熔高熵合金。相结构本质上由合金成分与合金状态决定,具有相同相结构而含有不同组分的合金材料在性能上也可能存在巨大差异,因此综合考虑,本文将难熔高熵合金的强韧化研究总结为以下3类,即难熔高熵合金的化学成分调控、相结构调控与工艺调控。表 1为目前代表性的难熔高熵合金体系[15, 38-52],为便于比较,所有合金成分按照元素熔点由高到低命名。

| Alloy | Process | Post-processing | Phase structure | Ref | |

| WTaMoNb | VAM | As-cast | BCC | [15] | |

| WTaMoNbV | VAM | As-cast | BCC | [15] | |

| WTaMoNbTi | VAM | As-cast | BCC | [38] | |

| WReTaMo | VAM | As-cast | BCC | [39] | |

| TaNbHfZrTi | VAM | HIP+HHT | BCC | [40] | |

| TaMoNbHfZrTi | VAM | As-cast | BCC | [41] | |

| TaMoHfZrTi | VAM | As-cast | BCC | [41] | |

| TaMoNbHfTi | VAM | As-cast | BCC | [41] | |

| MoNbHfZrTi | VAM | As-cast | BCC | [41] | |

| NbHfZrTi | VAM | As-cast | BCC | [42] | |

| NbHfZrTiAl0.5 | VAM | As-cast | BCC | [42] | |

| NbHfZrTiAl0.75 | VAM | As-cast | BCC+B2 | [42] | |

| NbHfZrTiAl | VAM | As-cast | BCC+B2 | [42] | |

| NbHfZrTiAl1.25 | VAM | As-cast | BCC+B2 | [42] | |

| NbHfZrTiAl1.5 | VAM | As-cast | BCC+B2 | [42] | |

| NbVZrTi | VAM | HIP+ANT | BCC | [43] | |

| NbCrZrTi | VAM | HIP+ANT | BCC+Laves | [43] | |

| NbCrVZrTi | VAM | HIP+ANT | BCC+Laves | [43] | |

| NbVTiAl | VAM | HHT | BCC | [44] | |

| Ta0.5Mo0.5NbCrZrTi | VAM | HIP | BCC1+BCC2+Laves | [45] | |

| MoNbCrCo | VAM | As-cast | BCC+Laves | [46] | |

| MoNbCrTi0.2Co | VAM | As-cast | BCC+Laves | [46] | |

| MoNbCrTi0.4Co | VAM | As-cast | BCC+Laves | [46] | |

| MoNbCrTi0.5Co | VAM | As-cast | BCC+Laves | [46] | |

| MoNbCrTiCo | VAM | As-cast | BCC+Laves | [46] | |

| Mo0.5NbVTi | VAM | HIP+ANT | BCC | [47] | |

| Mo0.5NbVCr0.25Ti | VAM | HIP+ANT | BCC | [47] | |

| Mo0.5NbVCr0.5Ti | VAM | HIP+ANT | BCC | [47] | |

| Mo0.5NbVCr0.75Ti | VAM | HIP+ANT | BCC | [47] | |

| Mo0.5NbVCrTi | VAM | HIP+ANT | BCC+Laves | [47] | |

| Mo0.5NbVCr1.5Ti | VAM | HIP+ANT | BCC+Laves | [47] | |

| Mo0.5NbVCr2.0Ti | VAM | HIP+ANT | BCC+Laves | [47] | |

| Ta0.5Mo0.5NbZrTiAl | VAM | HIP+ANT | B2+BCC | [48] | |

| Ta0.5Mo0.5NbZr0.5TiAl | VAM | HIP+ANT | B2+BCC | [48] | |

| Ta0.5NbZr0.5TiAl | VAM | HIP+ANT | B2+BCC | [48] | |

| Ta0.5Mo0.5NbZrTiAl0.5 | VAM | HIP+ANT | B2+BCC | [48] | |

| TaNbZrTiAl0.25 | VAM | HIP+ANT | B2+BCC | [48] | |

| Mo0.5NbHfV0.5Ti | ILM | As-cast | BCC | [49] | |

| Mo0.5NbHfV0.5TiSi0.3 | ILM | As-cast | BCC+silicide | [49] | |

| Mo0.5NbHfV0.5TiSi0.5 | ILM | As-cast | BCC+silicide | [49] | |

| Mo0.5NbHfV0.5TiSi0.7 | ILM | As-cast | BCC+silicide | [49] | |

| Ta0.5Nb0.5HfZrTi | VAM | As-cast | BCC | [50] | |

| Ta0.5Nb0.5HfZrTiO0.05 | VAM | As-cast | BCC | [50] | |

| Ta0.5Nb0.5HfZrTiO0.1 | VAM | As-cast | BCC | [50] | |

| Ta0.5Nb0.5HfZrTiO0.2 | VAM | As-cast | BCC | [50] | |

| NbHfZrTiT | VAM | As-cast | BCC | [51] | |

|

VAM | As-cast | BCC | [51] | |

|

VAM | As-cast | BCC | [51] | |

| TaHfZrTiT | VAM | As-cast | BCC | [52] | |

| Ta0.4HfZrTiT | VAM | As-cast | BCC+HCP | [52] | |

| Ta0.5HfZrTiT | VAM | As-cast | BCC+HCP | [52] | |

| Ta0.6HfZrTiT | VAM | As-cast | BCC+HCP | [52] | |

| Note:VAM represents vacuum arc melting; HIP represents hot isostatic pressing; HHT represents homogenizing heat treatment; ANT represents annealing treatment; ILM represents induction levitation melting; superscript T represents tensile test data. | |||||

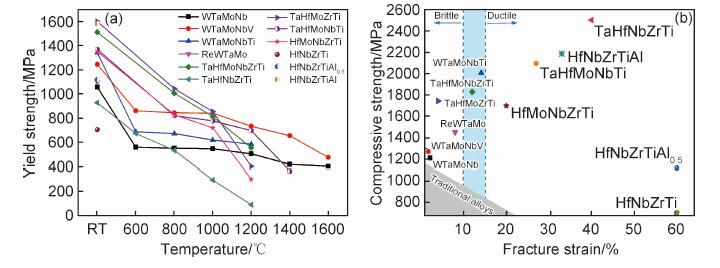

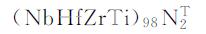

难熔高熵合金的化学成分调控是在保持相结构稳定的基础上,研究不同种类元素及其添加含量对合金组织、结构与性能的影响。图 1为添加不同元素对BCC结构难熔高熵合金力学性能的影响[15, 38-42]。W,Ta,Mo,Nb元素组成的四元等原子比难熔高熵合金具有很高的室温及高温强度,但室温脆性严重,压缩断裂应变仅为2.1%[15]。以WTaMoNb难熔高熵合金为基础,V[15],Ti[38]均能有效提升合金室温与高温强度,但前者会恶化室温塑性,Ti元素则同时提高了合金的强度与塑性。另外,用Re[39, 53]替换Nb也能促进合金在室温下的强韧化,相比之下,Ti元素的强韧化效果更为出色,但两种元素对难熔高熵合金室温塑性变形能力的改善依然有限。

添加Hf,Zr,Ti元素代替W,Mo元素后,TaNbHfZrTi难熔高熵合金[40]的室温力学性能获得巨大提升,虽然合金的屈服强度有所下降,但由于具有良好的均匀塑性变形能力,其室温抗压强度接近2500 MPa,且在压缩量达50%时仍未断裂失效。但该体系难熔高熵合金的抗高温软化能力急剧下降,在1200 ℃下的压缩屈服强度已不足100 MPa。在此基础上,对比TaMoNbHfZrTi,TaMoHfZrTi,TaMoNbHfTi,MoNbHfZrTi,NbHfZrTiAlx,TaMoNbZrTiAlx几种难熔高熵合金[41-42, 48]可以看出,添加Ta,Mo元素有利于提高合金的室温及高温强度,但同时会牺牲一定塑性;Nb,Zr元素有助于合金抵抗高温软化,且Nb元素对促进难熔高熵合金强韧化效果显著。此外值得注意的是,目前仅有WTaMoNb系难熔高熵合金测试了高于1200 ℃的高温力学性能[15],而其他体系合金屈服强度随测试温度的变化趋势表明,以Hf,Zr,Ti为主元的难熔高熵合金在1200 ℃以上的高温力学性能研究意义不大,从另一角度而言,具有良好超高温力学性能的合金体系种类依然短缺。

1.2 难熔高熵合金的相结构调控难熔高熵合金的相结构调控是在准确把握元素共性与特性的基础上,从结构设计出发实现合金体系开发与优化。相结构调控是一种更具创造性的合金设计思路,尽管也必须通过改变元素种类与配比进行研究,但直接从元素作用角度了解合金相结构与性能或许能够更好地指导难熔高熵合金的结构设计与优化。依据元素作用加以区分,可将难熔高熵合金的组成元素分为BCC稳定元素、HCP稳定元素、高混合焓元素和非金属元素。

1.2.1 BCC稳定元素作用BCC稳定元素是能促进合金形成BCC相结构的元素,比如W,Ta,Mo,Nb,V等。在高混合熵效应的促进下,具有等原子比或多主元特征的BCC稳定元素在熔炼过程中无法形成化学有序的晶体结构,各元素随机占据晶格位点,最终形成体心立方结构的单相难熔高熵合金。作为最先被开发与合成的两种难熔高熵合金,NbMoTaW与NbMoTaWV合金[15]的相结构与其所有组成元素保持一致,均表现为单一体心立方结构,因此单相BCC结构也被认为是难熔高熵合金的基本相结构。BCC结构不属于高效密堆结构,较低的原子空间利用率不利于位错滑移,从而具有较高的变形抗力,表现为高硬度、高强度和相对较差的塑性。金属V元素具有稳定BCC结构的强化作用,在合金化时能进一步加剧材料的强韧性制约,使难熔高熵合金具有更高的室温强度和更敏感的室温脆性,尽管高温下合金的塑性变形能力获得了极大提升,但这种强韧制约的规律没有改变。然而对于主要应用于高温使役环境的难熔高熵合金而言,BCC稳定元素对BCC结构合金的强化作用能进一步提高材料在高温下的相结构稳定性,这在块体[15]与薄膜[54]等不同形态的难熔高熵合金中均已得到验证。

1.2.2 HCP稳定元素作用HCP稳定元素主要包括Hf,Zr,Ti元素。这类难熔元素在高温时为BCC结构,室温下则是呈密集堆积的HCP结构,与W,Ta,Mo,Nb,V等BCC结构元素合金化时,能使难熔高熵合金在获得较高强度的同时提高塑性变形能力,有助于促进合金强韧均衡。相比于WTaMoNb合金,铸态TaMoNbHfZr难熔高熵合金具有更为优异的室温力学性能,室温压缩屈服强度增加454 MPa,压缩断裂应变提高约4.6倍,其明显的均匀塑性变形过程表明加工性能得到改善[41]。Hf,Zr,Ti元素不仅能够有效增强难熔高熵合金抵抗突然脆性断裂的能力,还有助于大幅降低合金密度,但高温实验结果表明ⅣB族元素会损害难熔高熵合金的抗高温软化性能[41]。

1.2.3 高混合焓元素作用高混合焓元素主要为Cr,Co和Al。大多数难熔元素与Cr元素之间具有较负的混合焓[55],在合金化时具有强烈的交互作用。液态合金凝固时,各金属元素相互固溶形成高熵相,而在固化末期,由于Cr的熔点相对较低且原子尺寸较小,高混合焓易破坏合金的单相结构,促使Cr元素与残余的高熔点、大尺寸难熔元素形成金属间化合物,并常以Laves相的形式在晶间析出,起到析出强化作用[43, 56]。含Cr元素的难熔高熵合金往往具有极为优异的室温强度和较低的室温塑性,在1000 ℃以下的高温综合性能优于WTaMoNb系难熔高熵合金,但在更高温度的高温环境中往往急剧软化,这与Laves相的稳定性有关[43]。

Co元素在难熔高熵合金中的合金化效果与Cr相差不大,具有类似的析出强化作用,且一般具有更高的耐受温度[46, 57]。以MoNbCrTiCo系合金为例,Co元素的添加使合金在保留较高室温强度的同时略微提高塑性,且能在1200 ℃时维持高于600 MPa的抗压强度[57],这种室温增韧、高温增强的特点可能与Co元素的同素异构转变[58]有关(高温γ(FCC)→低温ε(HCP)),但目前还需要更多的研究加以证明。

Al元素熔点很低(约660 ℃),并不符合传统意义上对难熔元素的定义,但却对难熔高熵合金组织、结构与性能产生了更为复杂的影响。Wang等[59]首先报道了Al元素在低熔点3d族高熵合金中的复杂作用,通过调整Al元素含量,促使CrFeCoNiAlx合金发生了FCC(x < 0.5) → FCC+BCC(0.5≤x≤0.9) → BCC(x>0.9)的相结构转变,相关研究表明Al元素对高熵合金的影响已不仅仅局限于高混合熵的作用[60]。类似的关于Al元素含量对合金相结构的影响在难熔高熵合金中也得到了研究[42],发现NbHfZrTiAlx(x=0, 0.5, 0.75, 1.0, 1.25, 1.5)合金在x=0.75时由BCC结构转变为BCC+B2结构,且随着Al元素含量的提高,合金在室温下的屈服强度逐渐增大,断裂应变逐渐减小,均匀塑性变形能力逐渐减弱。相比于此,单相BCC结构NbVTiAl难熔高熵合金[44]的室温塑性有所改善,但高温抗软化性能较差;而双相B2+BCC结构的Ta(Mo)NbZrTiAl系难熔高熵合金[48]则具有极为优异的室温和高温强度,相应的室温塑性变形能力则进一步恶化,Ta0.5NbZr0.5TiAl合金的室温压缩断裂应变仅为1.3%。总的来说,含有Al元素的难熔高熵合金仅形成单相BCC结构时兼具良好的强度与塑性,但当Al元素促进难熔高熵合金由BCC结构向BCC+B2结构转变时,合金强度增加而塑性降低,当B2结构占主体时,这种牺牲塑性而提高强度的效果尤为显著。与Co,Cr元素相比,原子态的Al元素原子尺寸与难熔元素相差不大,但却与所有高熔点元素之间呈现负的混合焓[55],尤其是在固化后期,非平衡凝固导致Al元素含量占比更高,混合熵的混乱作用大大减弱,体系中极高的负混合焓能促进元素有序排列,阻碍无序固溶体高熵相的继续形成。

Al元素通常被认为是一种BCC稳定元素,在增加成分比重时能够促进体心立方结构相的生成[61]。然而Cao等[62]研究Ta0.5NbZrTiAl0.5难熔高熵合金时发现,锻态合金由BCC相基体与富含Al元素的硬脆HCP偏析相构成,对比Senkov等[48]对该体系合金的研究不难看出,Al元素对难熔高熵合金的影响或许在于对有序结构的促进作用,通过推动元素有序排列起到强化效果。这也表明,相比于传统固溶体,化学无序态高熵相固溶体的形成本身就体现了材料的韧化过程。

1.2.4 非金属元素作用非金属元素主要为C,N,O,B,Si等元素。Liu等[49]研究了Si元素对Mo0.5NbHfV0.5TiSix难熔高熵合金组织结构与力学性能的影响,发现添加Si元素与增加Si元素含量均能在保留较大塑性变形能力的前提下显著提高合金的室温和高温强度,当压缩实验温度高于1000 ℃时合金迅速软化,表明Si元素对合金的抗高温软化性能贡献不大。Chen等[50]研究了Ta0.5Nb0.5HfZrTiOx(x=0.05, 0.1, 0.2)难熔高熵合金在不同温度下的力学性能,发现O元素能同时显著提高合金的室温强度与高温强度,且当氧元素含量越高合金的高温力学性能越优异,但过高的氧元素含量会迅速恶化合金的室温塑性,表明氧元素更适合微量掺杂。Lei等[51]报道了微量添加N,O元素对NbHfZrTi难熔高熵合金的影响,发现添加2%(原子分数)的N元素能在仅降低约4%伸长率的前提下,提高合金约600 MPa的抗拉强度,这得益于N原子的间隙固溶强化作用;而添加相同原子比的O元素不仅能提高合金约50%的抗拉强度,还同时实现了伸长率接近100%的增加。通过进一步表征分析,发现合金中O原子在Ti,Zr原子周围的有序化排列起到了特殊的强韧化效果,这是铸态合金在未进行任何后处理加工却能克服强韧制约的根本原因。B, C元素对于难熔高熵合金力学性能的影响鲜有报道,其强韧化效果与作用机理有待进一步研究。非金属元素通常具有良好的强化效果,原因在于其原子尺寸相对较小,微量添加时并不占据晶格点阵,通过在晶格间隙的弥散分布产生额外晶格畸变,从而起到明显的强韧化效果。综合来看,微量掺杂非金属元素是实现难熔高熵合金强韧化的一种重要方式,值得更为深入的研究。

1.2.5 价电子浓度对相结构调控的影响Guo等[63]于2011年提出使用价电子浓度(valence electron concentration,VEC)来预测高熵合金的相结构,且认为FCC相与BCC相分别于VEC大于8和小于6.87时保持稳定,而当VEC介于两个数值之间时合金为FCC与BCC的复相结构。在这之后,众多研究工作者对不同高熵合金体系的研究都验证了这一规律。Chen等[64]在研究(CrFeCoNiAl)100-xNix与(CrFeCoNiCu)100-xMox高熵合金时发现,提高Ni元素含量能逐渐增大合金体系的VEC值,合金由BCC相逐步转变为BCC+FCC双相结构,即表现为对FCC相的稳定作用,而Mo元素则恰好相反。然而值得注意的是,两种高熵合金的相结构与VEC值相结构分区并非严格一致。换言之,VEC对于准确预测高熵合金相结构的可靠性不足,但对于预测相结构的变化趋势却是准确的,若提高某一组元含量能增大合金价电子浓度,则有利于合金体系稳定FCC结构或抑制BCC结构。基于现有研究成果[42, 47, 49-50, 64-66],图 2总结了VEC对高熵合金室温强度与塑性的影响。可以发现,VEC与合金力学性能之间具有鲜明的相关性。增加Mo[64],Al[42],Hf[65],O[50],Si[49]元素含量均能降低合金体系的价电子浓度,有利于合金增强,Ni元素作用与此相反;而Cr[47, 66]元素较为特殊,其含量增加能增大合金价电子浓度,提高室温屈服强度的同时降低室温塑性。由于现有样本量不足,VEC对高熵合金强韧性的影响并不绝对,但当对合金中某一组元含量进行优化时,这种明确的相关性可能具有较高的参考价值。从长远来看,更深入地了解价电子浓度与合金力学性能之间的关联及影响机制,或许有利于构建难熔高熵合金结构-性能间的定量描述关系。

|

图 2 VEC对难熔高熵合金室温力学性能的影响 Fig. 2 Effect of VEC on room-temperature mechanical property of refractory high-entropy alloys |

同一元素在不同合金体系中对合金总体价电子浓度的影响可能存在差异,因此利用VEC预测高熵合金相结构的准确性仍需要更多验证。但充分把握不同元素的共性和每种元素的特性,的确有利于难熔高熵合金的相结构调控。比如,TaNbHfZrTi系难熔高熵合金的设计初衷是利用HCP结构的Hf,Zr,Ti元素降低合金BCC相的稳定性,从而提高塑性,改善室温加工性能,实验结果表明这种提高塑性的方法十分有效。Huang等[52]通过减少Ta元素含量,降低了合金单相BCC结构的形成倾向,并利用“亚稳工程策略”成功制备了双相BCC+HCP结构的TaxHfZrTi难熔高熵合金,在不损失过多强度的前提下大幅提高了合金塑性。合理搭配不同种类元素,有助于合金的综合强韧化,更有助于材料结构-性能一体化的构建。

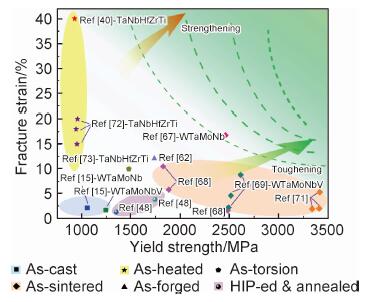

1.3 难熔高熵合金的工艺调控难熔高熵合金的工艺调控主要指制备工艺选择与后处理工艺设计。相比较下,难熔高熵合金的化学成分调控和相结构调控是对合金内部组成的探索,而工艺调控则是研究外部条件对合金组织、结构与性能的影响。对于3d族高熵合金而言,较低的熔点使其制备方式多样,且能够自由地进行后处理以提高合金综合性能,比如按照“均匀化退火-冷轧-退火-时效”的顺序[12]进行后处理,能使(CrFeCoNi)94Ti2Al4高熵合金达到强度与塑性的均衡状态。然而难熔高熵合金普遍熔点高、室温脆性敏感,制备方式有限,也无法采用如此复杂的后处理工艺。以块体高熵合金为例,表 2总结了不同制备方法与后处理工艺对合金的影响,图 3对比了不同后处理状态难熔高熵合金的室温力学性能差异[15, 40, 48, 62, 67-73]。整体来看,块体难熔高熵合金的制备方法主要为真空电弧熔炼和粉末冶金,后处理工艺主要包括不同形式热处理和高压扭转、锻造、轧制等机械加工。相比于真空电弧熔炼,利用机械合金化与粉末冶金制备出的难熔高熵合金具有更细小的晶粒尺寸和更高的硬度,且能同时提高室温下的强度与塑性,但受制于工艺特点,一些氧化物杂质或Laves相偏析则不可避免。目前,关于粉末冶金法制备的难熔高熵合金在1000 ℃以上高温环境中的力学性能鲜有报道,但以往经验表明[43],尽管微纳尺度的第二相有利于合金增强,但这种相结构也极大可能损伤合金的高温力学性能。按照难熔高熵合金在后处理后的最终状态进行对比,发现铸态合金的压缩塑性一般较差,普通热处理可以显著改善材料的塑性,但也会导致晶粒粗大,伴随室温强度不同程度的降低,然而经热压后再热处理的合金往往更利于室温强度提高。烧结态的难熔高熵合金具有极高的压缩屈服强度,且由于晶粒细化,部分体系合金在室温下实现了均衡的强塑性结合。此外,采用扭转或锻造等热加工工艺,往往也能促进合金的强韧化,但却对合金体系的铸态塑性变形能力要求较高,统计结果表明目前仅有TaNbHfZrTi(Al)系难熔高熵合金利用热加工实现了形变强化。另外,Soumyadipta等[74]对难熔高熵合金进行了长达8天的高温热处理,结果表明长时间热处理能降低TaNbHfZrTi合金的相稳定性,促进短程团簇HCP相的生成,从另一角度而言,具有良好加工性能的TaNbHfZrTi系合金在高温下的长时服役稳定性并不理想。

| Alloy | Process | Post-processing | Phase structure | Grain size/μm | Hardness | Mechanical property | Ref | |||

| T/℃ | σ0.2/MPa | σp/MPa | εf/% | |||||||

| WTaMoNb | VAM | As-cast | BCC | 200 | 4.455 GPa | RT | 1058 | 1211 | 2.1 | [15] |

| WTaMoNb | MA+SPS | As-sintered | BCC+carbide+unknown | 0.88 | 7.78 GPa | RT | 2460 | 3016 | 16.8 | [67] |

| WTaMoNb | MA+SPS | As-sintered | BCC | 504.5HV | RT | 1217 | 1449 | 3.8 | [68] | |

| WTaMoNbSi0.25 | MA+SPS | As-sintered | BCC+silicide | 567.0HV | RT | 1826 | 2548 | 10.5 | [68] | |

| WTaMoNbSi0.5 | MA+SPS | As-sintered | BCC+silicide | 697.0HV | RT | 1883 | 2454 | 5.8 | [68] | |

| WTaMoNbSi0.75 | MA+SPS | As-sintered | BCC+silicide | 682.6HV | RT | 2483 | 2732 | 1.6 | [68] | |

| WTaMoNbV | VAM | As-cast | BCC | 80 | 5.25 GPa | RT | 1246 | 1270 | 1.7 | [15] |

| WTaMoNbV | MA+SPS-1500 ℃ | As-sintered | BCC+oxide | 5.3 | RT | 2612 | 8.8 | [69] | ||

| MA+SPS-1600 ℃ | As-sintered | BCC+oxide | 15.17 | RT | 2514 | 4.6 | [69] | |||

| MA+SPS-1700 ℃ | As-sintered | BCC | 16.04 | RT | 2491 | 1.8 | [69] | |||

| WTaMoNbVCr | VAM | As-cast | BCC | 10 | 6.91 GPa | RT | [70] | |||

| WTaMoNbVCr | MA+SPS-1400 ℃ | As-sintered | BCC+Laves+oxide | 0.54 | 10.515 GPa | RT | 4422 | [71] | ||

| MA+SPS-1500 ℃ | As-sintered | BCC+Laves+oxide | 1.24 | 9.908 GPa | RT | 3416 | 3834 | 5.3 | [71] | |

| MA+SPS-1600 ℃ | As-sintered | BCC+Laves+oxide | 5.01 | 9.722 GPa | RT | 3410 | 3685 | 2.0 | [71] | |

| MA+SPS-1700 ℃ | As-sintered | BCC+oxide | 10.80 | 9.692 GPa | RT | 3338 | 3538 | 1.9 | [71] | |

| MoNbCrTi0.4Co | VAM | As-cast | BCC1+BCC2 | 10.8 | RT | 800 | 0.6 | [57] | ||

| 1200 | 680.4 | 17.09 | ||||||||

| ANT-800 ℃ | BCC1+BCC2+Laves | RT | ||||||||

| 1200 | 633.79 | > 50 | ||||||||

| ANT-1000 ℃ | BCC1+BCC2+Laves | RT | ||||||||

| 1200 | 625.49 | > 50 | ||||||||

| ANT-1200 ℃ | BCC1+BCC2+Laves | RT | 1790 | 1.6 | ||||||

| 1200 | 587.16 | > 50 | ||||||||

| TaNbHfZrTi | VAM | HIP+HHT | BCC | 100-200 | 23 | 929 | ≈2500 | < 40 | [40] | |

| TaNbHfZrTiT | VAM | CR+HT | BCC | 38 | RT | 958 | 974 | 20 | [72] | |

| 81 | RT | 944 | 959 | 18 | ||||||

| 128 | RT | 940 | 953 | 15 | ||||||

| TaNbHfZrTiT | Casting | HPT | BCC | ≈0.08 | RT | 1480 | 1670 | ≈10 | [73] | |

| TaHfZrTiT | VAM | As-cast | BCC | RT | ≈1500 | ≈4 | [52] | |||

| TaNbHfZr | VAM | As-cast | BCC | 3.575 GPa | RT | 1315 | 21.6 | [74] | ||

| ANT-1 day | BCC | 5.598 GPa | RT | 2310 | 0.35 | |||||

| ANT-4 days | BCC+HCP | ≈5.4 GPa | RT | ≈2000 | ≈2 | |||||

| ANT-8 days | BCC+HCP | ≈5.3 GPa | RT | < 2250 | < 4 | |||||

| Ta0.5NbZrTiAl0.5 | CIP+sinter | HF | BCC+HCP | RT | 1740 | 2031 | 12 | [62] | ||

| Ta0.5NbZr0.5TiAl | VAM | HIP+ANT | B2+BCC | RT | 1352 | 1357 | 1.3 | [48] | ||

| TaNbZrTiAl0.25 | VAM | HIP+ANT | B2+BCC | RT | 1745 | 1830 | 3.8 | [48] | ||

| NbHfCrZrTi | IM | As-cast | BCC+Laves1+Laves2 | ≈13 | RT | 1375 | 2130 | 2.8 | [75] | |

| ANT-300 ℃ | BCC+Laves1+Laves2 | ≈13 | RT | 1420 | 1885 | 4.2 | ||||

| ANT-500 ℃ | BCC+Laves1+Laves2 | ≈12.5 | RT | 1457 | 1908 | 2.2 | ||||

| ANT-700 ℃ | BCC+Laves1+Laves2 | ≈69 | RT | 1322 | 1726 | 1.4 | ||||

| ANT-900 ℃ | BCC+Laves1+Laves2 | ≈100 | RT | 1328 | 1884 | 4.5 | ||||

| Note:RT represents room temperature; MA represents mechanical alloying; SPS represents spark plasma sintering; CR represents cool-rolling; HT represents hot treatment; HPT represents high pressure torsion; CIP represents cold isostatic pressing; HF represents hot forged; IM represents induction melting. | ||||||||||

从难熔高熵合金强的强韧化研究现状不难看出,尽管有些合金体系具有极高的耐受温度和优异的高温力学性能,但高温强度、室温塑性与加工性能之间不可调和的矛盾是难熔高熵合金难以应用的局限所在。因此,将难熔高熵合金通过增材制造直接打印成所需形状,能极大推动其应用进程。

2.1 增材制造技术及其工艺特征增材制造技术种类多样,金属材料增材制备方法主要包括以激光熔覆(laser cladding,LC)、直接激光沉积(direct laser deposition,DLD)、激光熔化沉积(laser metal deposition,LMD)为代表的直接能量沉积技术(direct energy deposition,DED)和以选区激光熔化(selective laser melting,SLM)为代表的粉末床熔融技术(powder bed fusion,PBF)。激光熔覆是最早用于难熔高熵合金制备的增材制造方法,其优势在于大尺寸产品制备,但直接沉积熔覆获得的样品往往存在气孔和未熔粉末夹杂等缺陷,成形性相对较差。激光直接沉积技术是目前主流增材制造技术之一,具有操作简便、能量密度高、对原材料要求较低等优点,适于合金的复杂成形。激光选区熔化是目前相对精密的增材制造方法,工艺路线设计对打印后的合金性能影响巨大,通过热场模拟辅助路线设计能够实现较大尺寸构件或复杂构件的三维精密成形。综合来看,目前难熔高熵合金的增材制造多选用直接能量沉积技术。

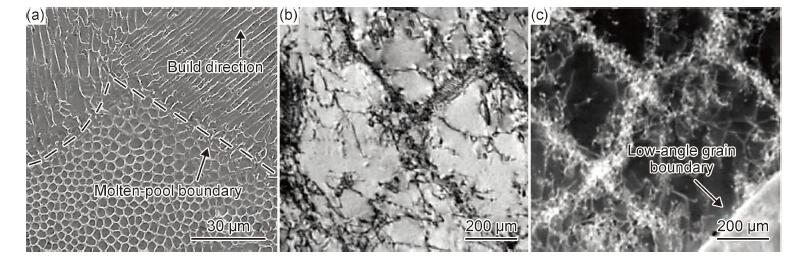

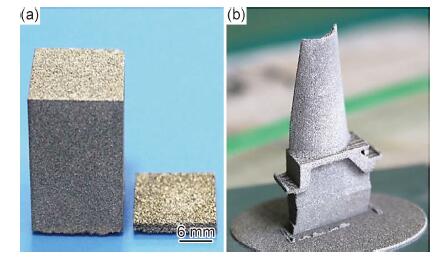

增材制造的应用范围极为广泛,在钛合金[76]、铝合金[77]、镁合金[78]、不锈钢[79]、陶瓷[80]和低熔点的3d族高熵合金[81]等诸多材料种类中均有研究,快速熔化-凝固的工艺特点使不同材料增材制造产品具有许多相似的组织特征。与普通铸态合金不同,增材制造合金具有强非平衡态的凝固组织[26],且会在逐层打印过程中形成梯度的层状周期结构,熔池边界易外延生长为薄层柱状晶,而熔池内部则易快速凝固为胞状结构,如图 4所示[81-83]。研究表明,各向异性的胞形结构可能会在内部与边界产生轻微的成分偏析或细小的纳米颗粒,有利于形成密集的位错墙,大大提高应变硬化效率从而起到强化作用。Wang等[83]认为这种异质胞形结构具有的特殊增强作用是增材制造合金相比于传统铸态合金得到强化的主要原因,增材制造合金均衡的强度与塑性,以及出色的应变强化能力源于胞形结构、位错网与小角晶界的组合效应;此外,他们还发现这种胞形结构的尺寸及含量与增材制造工艺参数关系密切。因此,在合理优化工艺参数的前提下,增材制造本身就可以被视作一种材料强化方法。除此之外,借助先进的原位同步成像技术,研究人员对增材制造中的冶金过程有了更为直观的认识。Hojjatzadeh等[84]利用原位高速高分辨同步X射线成像技术揭示了增材制造过程中气孔运动及消除的动力学行为与机理,发现气孔消除的驱动力主要来自于熔池高温度梯度带来的热毛细力作用,而非传统上认为的浮力作用,作者通过合理调整工艺参数获得了较大的激光作用区域和足够高的熔池温度梯度,实现了无孔增材制造。同样利用原位高分辨成像技术,Guo等[85]研究了增材制造过程中粉末飞溅的动力学行为,发现在激光熔化过程中蒸汽射流先于保护气流形成,且借助粉体动力学理论证明蒸汽射流对粉末飞溅影响最大,并提出通过预烧结粉末层、调整熔化层厚度或环境压力来减少粉末飞溅。借助原位成像技术,增材制造过程中越来越多的宏观成形行为与微观冶金机制得以揭示,比如熔池径迹特征[86]、熔凝演化过程[87]等。另外,数值模拟计算也极大简化了增材制造时的路径规划及工艺参数优化过程,比如Zhang等[88]通过数值模拟计算设计了热应力低、温度梯度小的激光选区熔化工艺参数,制备出了成形良好的大尺寸、复杂形状高熵合金零件,其形貌如图 5所示。

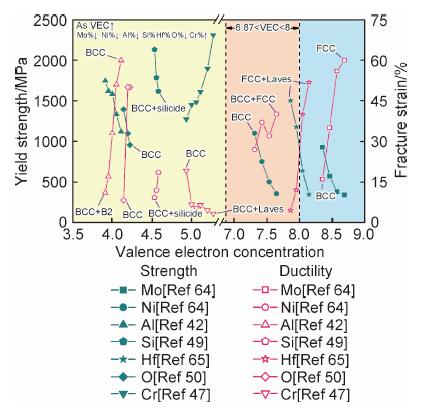

尽管增材制造合金的凝固特征、强化机理、光粉作用规律与缺陷消除方法都有了较为深入的认识,但对于高熔点的脆性难熔高熵合金而言,增材制造仍面临很多难题。首先,增材制造对金属粉末原料的要求极高[89]。粉末的球形度与球形率能直接影响增材制造时颗粒的流动与堆积,粉末尺寸分布与纯净度则能影响光粉作用和增材质量,但难熔高熵合金的高熔点特性大大增加了制粉难度。其次,难熔高熵合金的高温抗氧化性能一般较差,易引入杂质污染,降低合金综合性能。Moorehead等[90]通过改良混粉装置,将球形度较低、颗粒尺寸较大的单质元素粉末机械混合后,利用高能激光束实现了WTaMoNb难熔高熵合金的原位高通量制备,这对难熔高熵合金的增材制造起到了巨大的推动作用。近年来,难熔高熵合金的高温抗氧化性能也得到了较为深入的研究,根据Waseem等[91]对抗氧化性难熔高熵合金体系的总结能够发现,抗氧化性难熔高熵合金的成分多选用Ti,Nb,Al,Cr,Zr,Mo等元素(如图 6所示),原因在于这类元素组合往往能在高温下形成具有良好保护性的氧化膜,表明难熔高熵合金抗高温氧化性能很大程度上取决于高温氧化膜的形成质量,这可能为解决难熔高熵合金增材制造过程中的氧化问题提供了思路。

|

图 6 抗氧化性难熔高熵合金体系的研究特点 Fig. 6 Research characteristics of refractory high-entropy alloy systems with oxidation resistance |

目前,利用增材制造方法制备难熔高熵合金的研究仍处于探索阶段。按照预置粉末与同步送粉进行区分,可将难熔高熵合金的增材制造分为粉末床熔融技术和直接能量沉积技术。表 3[90, 92-103]总结了目前增材制造难熔高熵合金的研究现状,热点集中于制备灵活简便、对原料要求较低的激光直接能量沉积技术,不难看出,增材制造材料仍主要以W-Ta-Mo-Nb系和Ta-Nb-Hf-Zr-Ti系两类经典难熔高熵合金体系为主,针对增材制造技术的成分优化研究鲜有报道,这表明难熔高熵合金的增材制造研究仍处于初级阶段。从制备技术的工艺角度来看,相比于电弧熔炼等其他制备方式,由于极高的冷速和强烈的非平衡凝固,增材制造难熔高熵合金易产生偏析而形成多相结构,且多为胞状和枝晶状组织,但同时晶粒尺寸明显减小,硬度显著提高。合金复杂相结构的形成与增材制造系统中热源的能量密度关系密切,采用能量密度更高的小光斑激光器作为热源,往往有利于促进难熔元素均匀化,形成较为简单的相结构,且较高的能量密度能够降低制备技术对粉末原料种类及尺寸的高标准需求,此外,直接使用单质元素混合粉末而非合金化或雾化粉末进行增材制造则有利于缩短制备流程,提高制备效率,降低制备成本。此外,针对难熔高熵合金高温抗氧化性能差的特点,增材制造过程中一般采用惰性气体进行同步气氛保护,这对于难熔高熵合金减少杂质污染及提高性能作用巨大。

| Type | Alloy | Process | Laser spot size/mm | Protective atmosphere | Powder | Phase structure | Grain | HV | Ref | ||

| State | Size/μm | Morphology | Size/μm | ||||||||

| DED | TaMoNb | LC | 0.5 | √ | MM | 45-125 | BCC | Cellular+dendritic | ≈20 | 459.2 | [92] |

| DED | W0.16TaMoNb | LC | 0.5 | √ | MM | 45-125 | BCC | Cellular+dendritic | ≈20 | 476.0 | [92] |

| DED | W0.33TaMoNb | LC | 0.5 | √ | MM | 45-125 | BCC | Cellular+dendritic | ≈20 | 485.3 | [92] |

| DED | W0.53TaMoNb | LC | 0.5 | √ | MM | 45-125 | BCC | Cellular+dendritic | ≈20 | 497.6 | [92] |

| DED | WTaMoNb | DED | 0.6 | √ | SE | 45-150 | BCC | Cellular | [90] | ||

| DED | WTaMoNb | DMD+RM | 0.8 | √ | 45-106 | [93] | |||||

| DED | WTaMoNb | DED | 2 | √ | SE | 45-90 | BCC | Cellular+dendritic | 10-20 | [94] | |

| DED | VCrTiSiAl | LC | 2.5 | SE | BCC+silicide | 628 | [95] | ||||

| DED | TaNbHfZrTi | LMD | 3 | √ | SE | < 106 | BCC | Cellular | 509 | [96] | |

| DED | TaNbZrTi | LMD | 0.4 | √ | SE | < 106 | BCC | Cellular+dendritic | 60-10 | 220-440 | [97] |

| DED | MoNbVZrTi | LENS | √ | Multiple | Dendritic+segregation | [98] | |||||

| DED | WMoNbZrTi | LC | 2.3 | √ | SE | 10-120 | BCC+β | Dendritic | 2.94 | 700 | [99] |

| LC+ANT-800 ℃ | BCC+β | Dendritic | 2.24 | 1300 | |||||||

| LC+ANT-1000 ℃ | BCC+β | Equiaxial dendritic | 3.28 | 1000 | |||||||

| LC+ANT-1200 ℃ | BCC+β | Equiaxial dendritic | 3.59 | 1200 | |||||||

| PBF | WTaMoNb | SLM | √ | MA | 13.7-94.9 | BCC | Dendritic | 13.4 | 826 | [100] | |

| PBF | WTaMoNb | LC | 14×1.5 | √ | MA | 400 | BCC1+BCC2 | Dendritic | 1560 | [101] | |

| PBF | WMoNbCrTiFeAl | LC | 10×2 | SE | BCC+carbid+Laves+W-rich | Cellularly dendritic | 820 | [102] | |||

| PBF | WMoNb3CrTiFe1.5Al | LC | 10×2 | SE | BCC+carbid+Laves | Columnar | 910 | [103] | |||

| Note:LC represents laser cladding; SLM represents selective laser melting; SE represents single elemental; DMD represents direct metal deposition; RM represents remelting; LMD represents laser metal deposition; LENS represents laser engineered net shaping. | |||||||||||

增材制造降低了难熔高熵合金的成形难度,许多研究者从应用的角度出发,研究了增材制造难熔高熵合金的不同性能。Li等[92]研究了激光熔覆WxTaMoNb难熔高熵合金的力学性能,发现TaMoNb合金在室温及1000 ℃下都具有平衡的强度与塑性,添加及增加W元素含量会恶化合金室温塑性。Zhang等[100]利用选区激光熔化技术制备的WTaMoNb难熔高熵合金不仅硬度很高,还具有优异的耐腐蚀性能,其自腐蚀电流仅为8.716×10-11 A,比相同状态的316L不锈钢小两个数量级。Guo等[102]利用激光熔覆技术在M2工具钢基体上制备了高硬度的WMoNbCrTiFeAl难熔高熵合金涂层,研究结果表明合金由BCC相基体、碳化物相、Fe2Nb相和富W相构成,这种BCC相基体与析出相组成的复合结构显著提高了涂层的硬度与耐磨性。此外,他们还研究了Nb元素对WMoNbxCrTiFe1.5Al难熔高熵合金涂层的影响[103],发现在Nb含量为3%(原子分数)时,涂层具有最高的硬度、最佳的减摩性能和最小的磨损失重,且不存在裂纹。Kunce等[98]则通过LENS技术制备了具有多相枝晶结构的MoNbVZrTi难熔高熵合金,发现合金的最大储氢量为2.3%(质量分数),且储氢能力主要来源于Ti,Nb元素,利用高能激光对合金进行重熔处理能够消除枝晶偏析,但同时会降低储氢量。

2.3.3 增材制造难熔高熵合金缺陷控制除合金本身性能差异外,科研工作者还研究了后处理工艺对增材制造难熔高熵合金组织结构与性能的影响。Dobbelstein等[93]研究了重熔工艺对WTaMoNb难熔高熵合金的影响,发现重熔能有效促进难熔元素均匀分布,减少未熔颗粒、孔隙等缺陷。Zhang等[99]研究了退火热处理对WMoNbZrTi难熔高熵合金涂层组织与结构的影响,发现800 ℃下的热处理不能改变合金相结构,但可以减小枝晶的平均晶粒尺寸,将合金硬度由700HV提高到1300HV;且随着退火温度的提高,合金中的枝晶会发生较为明显的熟化现象,平均晶粒尺寸增加,合金硬度有所下降。

2.3.4 难熔高熵合金的高通量增材制造除材料设计与性能优化之外,增材制造难熔高熵合金在工艺探索与制备技术开发方面也获得了重要进展。Dobbelstein等[97]提出了一种新型粉末混合工艺,在制备过程中用铌粉逐步取代锆粉,实现了TaNbZrTi难熔高熵合金的原位梯度制备。Melia等[94]通过控制某种组元的送粉速率,成功制备了单组元高通量WTaMoNb难熔高熵合金。而Moorehead等[90]则通过改良送粉设备,将单质粉末混合与送粉过程巧妙融合,实现了WTaMoNb难熔高熵合金的全组元高通量制备,并整合快速检测技术原位检测增材成分,大大缩短了材料开发周期。

综合来看,由于难熔高熵合金熔点很高,研究人员大多选择将高能激光束作为热源,以提供更高的熔化热,促进合金成分均匀化,因此目前难熔高熵合金主要以激光增材制造成形为主。除Popov等[104]利用选区电子束熔化技术制备了Ta0.5MoNbCrAl0.5难熔高熵合金以外,以离子束为热源或者选择其他工艺(如喷涂、堆焊等)进行难熔高熵合金增材制造还鲜有报道。

3 结束语高熵效应与固溶强化效应带来的迟滞扩散与晶格畸变等特点赋予了高熵合金本身固有的强韧化与结构稳定性,增材制造强烈的非平衡凝固特征与层状结构的梯度构筑特点或许能为难熔高熵合金带来新的设计思路与性能突破。先进的增材制造技术有效解决了难熔高熵合金室温脆性这一加工难题,为其应用提供了巨大可能。但目前对于难熔高熵合金本身的强韧化机理、结构-性能关联机制等需要更为清晰的阐释,突破性的成分设计理念或创新型的制备加工方法仍旧缺乏,增材制造过程中的光粉作用、快速凝固特征与缺陷控制等众多基础成形科学问题尚未明确。面对诸多挑战,难熔高熵合金及其增材制造仍有许多问题亟待解决,主要包括以下几个方面:

(1) 难熔高熵合金的协同优化与界面调控。目前,单一组元对难熔高熵合金组织结构与性能的影响仍是主要研究方向,但对元素合金化过程的认识明显不足,多组元协同优化作用及其微观冶金机制需要进一步明确。从现有文献报道来看,双相及多相难熔高熵合金已经成为主流,如何利用相结构和相界面设计实现难熔高熵合金的强韧化有待深入探究。

(2) 难熔高熵合金的特殊制备与加工。目前难熔高熵合金的制备方式过于单一,且加工手段匮乏,现有的变形加工方法仍然依赖于高温热处理和高韧性合金体系。借鉴成熟的传统制备与加工方法是可能的突破方向,比如能实现低熔点高熵合金强韧化的TRIP效应源自于对钢材强韧化的研究。另外,利用液氮环境进行低温加工也具有极大的启示作用,难熔高熵合金在极端温度下均具有良好的变形能力,如何借助自身的性能特点进行制备与加工方法的创新十分关键。

(3) 增材制造难熔高熵合金的形性调控。难熔高熵合金的增材制造研究仍缺乏标准性指导原则。借助在线监测和原位同步成像等技术能够了解增材制造过程中的光粉交互作用与堆覆制备特性,有助于厘清增材制造过程中的动态冶金机制和快速凝固行为,为难熔高熵合金的复杂成形与应用提供理论指导。另外,越来越多的研究结果表明,增材制造不仅能够直接复杂成形,堆覆过程及其热历史产生的梯度组织与周期性结构还对合金的强韧化存在重要影响,如何利用增材制造技术的工艺特征实现难熔高熵合金的形性调控,也是未来值得重点探索的研究方向。

(4) 难熔高熵合金的高温性能及服役行为。由于原材料昂贵、制备与加工复杂等原因,难熔高熵合金的最大优势在于极端环境下的应用,尤其是对热端部件要求较高的军工装备及航空航天等领域。如何进一步提高难熔高熵合金的高温性能应当作为未来研究的一大重点,因此进一步提高难熔高熵合金在超高温度下的使役性能,探索其在多场耦合下的服役行为与失效机制也应当作为今后的研究重点。

除此之外,在混合熵与混合焓对高熵合金的调控作用等方面仍存在较大争议,而微观结构、界面与宏观性能间的影响机制等诸多问题还未得到充分解释。但总的来说,借助其他合金中先进的材料设计方法与较为成熟的后处理工艺,科研工作者已经开发出了多种具有不同结构组成与性能组合的难熔高熵合金体系,极大丰富了难熔高熵合金材料数据库。随着高温构件等对耐高温材料使用温度和高温性能要求的提高,难熔高熵合金极有可能在诸如航空航天、高能探测、核工程、医疗与国防等领域发挥重要作用,而增材制造作为一种先进的材料成形技术,将会助力难熔高熵合金由实验室走向应用,体现真正的高温应用价值。

| [1] |

YEH J W, CHEN S K, LIN S J, et al. Nanostructured high-entropy alloys with multiple principal elements:novel alloy design concepts and outcomes[J]. Advanced Engineering Materials, 2004, 6(5): 299-303. DOI:10.1002/adem.200300567 |

| [2] |

吕昭平, 雷智锋, 黄海龙, 等. 高熵合金的变形行为及强韧化[J]. 金属学报, 2018, 54(11): 1553-1566. LV Z P, LEI Z F, HUANG H L, et al. Deformation behavior and toughening of high-entropy alloys[J]. Acta Metallurgica Sinica, 2018, 54(11): 1553-1566. |

| [3] |

赵海朝, 梁秀兵, 乔玉林, 等. 低密度高熵合金的研究进展[J]. 航空材料学报, 2019, 39(5): 61-81. ZHAO H C, LIANG X B, QIAO Y L, et al. Research progress of low-density and high-entropy alloys[J]. Journal of Aeronautical Materials, 2019, 39(5): 61-81. |

| [4] |

DIAO H Y, FENG R, DAHMEN K A, et al. Fundamental deformation behavior in high-entropy alloys:an overview[J]. Current Opinion in Solid State and Materials Science, 2017, 21(5): 252-266. DOI:10.1016/j.cossms.2017.08.003 |

| [5] |

QI T, LI Y, TAKEUCHI A, et al. Soft magnetic Fe25Co25Ni25(B, Si)25 high entropy bulk metallic glasses[J]. Intermetallics, 2015, 66: 8-12. DOI:10.1016/j.intermet.2015.06.015 |

| [6] |

LI J, XUE L, YANG W M, et al. Distinct spin glass behavior and excellent magnetocaloric effect in Er20Dy20Co20Al20RE20(RE=Gd, Tb and Tm) high-entropy bulk metallic glasses[J]. Intermetallics, 2018, 96: 90-93. DOI:10.1016/j.intermet.2018.03.002 |

| [7] |

SENKOV O N, MIRACLE D B, CHAPUT K J, et al. Development and exploration of refractory high entropy alloys-a review[J]. Journal of Materials Research, 2018, 33(19): 3092-3128. DOI:10.1557/jmr.2018.153 |

| [8] |

XIA W, ZHAO X, YUE L, et al. Microstructural evolution and creep mechanisms in Ni-based single crystal superalloys:a review[J]. Journal of Alloys and Compounds, 2020, 819: 152954. DOI:10.1016/j.jallcom.2019.152954 |

| [9] |

PINEAU A, ANTOLOVICH S D. High temperature fatigue of nickel-base superalloys-a review with special emphasis on deformation modes and oxidation[J]. Engineering Failure Analysis, 2009, 16(8): 2668-2697. DOI:10.1016/j.engfailanal.2009.01.010 |

| [10] |

TSAI M H, YUAN H, CHENG G M, et al. Morphology, structure and composition of precipitates in Al0.3CoCrCu0.5FeNi high-entropy alloy[J]. Materials Science and Engineering:A, 2013, 32: 329-336. |

| [11] |

GWALANI B, SONI V, CHOUDHURI D, et al. Stability of ordered L12 and B2 precipitates in face centered cubic based high entropy alloys-Al0.3CoFeCrNi and Al0.3CuFeCrNi2[J]. Scripta Materialia, 2016, 123: 130-134. DOI:10.1016/j.scriptamat.2016.06.019 |

| [12] |

HE J Y, WANG H, HUANG H L, et al. A precipitation-hardened high-entropy alloy with outstanding tensile properties[J]. Acta Materialia, 2016, 102: 187-196. DOI:10.1016/j.actamat.2015.08.076 |

| [13] |

ZHAO Y L, YANG T, ZHU J H, et al. Development of high-strength Co-free high-entropy alloys hardened by nanosized precipitates[J]. Scripta Materialia, 2018, 148: 51-55. DOI:10.1016/j.scriptamat.2018.01.028 |

| [14] |

SENKOV O N, WILKS G B, MIRACLE D B, et al. Refractory high-entropy alloys[J]. Intermetallics, 2010, 18: 1758-1765. DOI:10.1016/j.intermet.2010.05.014 |

| [15] |

SENKOV O N, WILKS G B, SCOTT J M, et al. Mechanical properties of Nb25Mo25Ta25W25 and V20Nb20Mo20Ta20W20 refractory high entropy alloys[J]. Intermetallics, 2011, 19: 698-706. DOI:10.1016/j.intermet.2011.01.004 |

| [16] |

YANG C, AOYAGI K, BIAN H, et al. Microstructure evolution and mechanical property of a precipitation-strengthened refractory high-entropy alloy HfNbTaTiZr[J]. Materials Letters, 2019, 254: 46-49. DOI:10.1016/j.matlet.2019.07.027 |

| [17] |

XU Z Q, MA Z L, WANG M, et al. Design of novel low-density refractory high entropy alloys for high-temperature applications[J]. Materials Science and Engineering:A, 2019, 755: 318-322. DOI:10.1016/j.msea.2019.03.054 |

| [18] |

王慧琳, 郭亚雄, 蓝宏伟, 等. 光斑类型对激光熔覆MoFeCrTiWAlNb高熔点高熵合金涂层组织和性能的影响[J]. 表面技术, 2019, 48(6): 130-137. WANG H L, GUO Y X, LAN H W, et al. Effect of spot type on microstructure and properties of MoFeCrTiWAlNb refractory high-entropy alloy coating fabricated by laser cladding[J]. Surface Technology, 2019, 48(6): 130-137. |

| [19] |

ZHOU Q, SHEIKH S, OU P, et al. Corrosion behavior of Hf0.5Nb0.5Ta0.5Ti1.5Zr refractory high-entropy in aqueous chloride solutions[J]. Electrochemistry Communications, 2019, 98: 63-68. DOI:10.1016/j.elecom.2018.11.009 |

| [20] |

TONG Y G, QI P B, LIANG X B, et al. Different-shaped ultrafine MoNbTaW HEA powders prepared via mechanical alloying[J]. Materials, 2018, 11(7): 1250. DOI:10.3390/ma11071250 |

| [21] |

YURCHENKO N, PANINA E, TIKHONOVSKY M, et al. Structure and mechanical properties of an in situ refractory Al20Cr10Nb15Ti20V25Zr10 high entropy alloy composite[J]. Materials Letters, 2020, 264: 127372. DOI:10.1016/j.matlet.2020.127372 |

| [22] |

KANG B, KONG T, RAZA A, et al. Fabrication, microstructure and mechanical property of a novel Nb-rich refractory high-entropy alloy strengthened by in-situ formation of dispersoids[J]. International Journal of Refractory Metals and Hard Materials, 2019, 81: 15-20. DOI:10.1016/j.ijrmhm.2019.02.009 |

| [23] |

KIM H, NAM S, ROH A, et al. Mechanical and electrical properties of NbMoTaW refractory high-entropy alloy thin films[J]. International Journal of Refractory Metals and Hard Materials, 2019, 80: 286-291. DOI:10.1016/j.ijrmhm.2019.02.005 |

| [24] |

TUNES M A, VISHNYAKOV V M. Microstructural origins of the high mechanical damage tolerance of NbTaMoW refractory high-entropy alloy thin films[J]. Materials & Design, 2019, 170: 107692. |

| [25] |

卢秉恒. 增材制造技术现状与未来[J]. 中国机械工程, 2020, 31(1): 19-23. LU B H. Additive manufacturing-current situation and future[J]. China Mechanical Engineering, 2020, 31(1): 19-23. |

| [26] |

KOK Y, TAN X P, WANG P, et al. Anisotropy and heterogeneity of microstructure and mechanical properties in metal additive manufacturing:a critical review[J]. Materials & Design, 2018, 139: 565-586. |

| [27] |

KIM S, KIM H, KIM N J. Brittle intermetallic compound makes ultrastrong low-density steel with large ductility[J]. Nature, 2015, 518(7537): 77-79. DOI:10.1038/nature14144 |

| [28] |

RITCHIE R O. The conflicts between strength and toughness[J]. Nature Materials, 2011, 10(11): 817-822. DOI:10.1038/nmat3115 |

| [29] |

WU X, YANG M, YUAN F, et al. Heterogeneous lamella structure unites ultrafine-grain strength with coarse-grain ductility[J]. Proceedings of the National Academy of Sciences, 2015, 112(47): 14501-14505. DOI:10.1073/pnas.1517193112 |

| [30] |

WEI Y, LI Y, ZHU L, et al. Evading the strength-ductility trade-off dilemma in steel through gradient hierarchical nanotwins[J]. Nature Communications, 2014, 5(1): 3580. DOI:10.1038/ncomms4580 |

| [31] |

WANG Z, BAKER I, CAI Z, et al. The effect of interstitial carbon on the mechanical properties and dislocation substructure evolution in Fe40.4Ni11.3Mn34.8Al7.5Cr6 high entropy alloys[J]. .Acta Materialia, 2016, 120: 228-239. DOI:10.1016/j.actamat.2016.08.072 |

| [32] |

SEOL J B, BAE J W, LI Z, et al. Boron doped ultrastrong and ductile high-entropy alloys[J]. Acta Materialia, 2018, 151: 366-376. DOI:10.1016/j.actamat.2018.04.004 |

| [33] |

BHATTACHARJEE T, WANI I S, SHEIKH S, et al. Simultaneous strength-ductility enhancement of a nano-lamellar AlCoCrFeNi2.1 eutectic high entropy alloy by cryo-rolling and annealing[J]. Scientific Reports, 2018, 8(1): 3276. DOI:10.1038/s41598-018-21385-y |

| [34] |

GLUDOVATZ B, HOHENWARTER A, CATOOR D, et al. A fracture-resistant high-entropy alloy for cryogenic applications[J]. Science, 2014, 345(6201): 1153-1158. DOI:10.1126/science.1254581 |

| [35] |

LI Z, PRADEEP K G, DENG Y, et al. Metastable high-entropy dual-phase alloys overcome the strength-ductility trade-off[J]. Nature, 2016, 534(7606): 227-230. DOI:10.1038/nature17981 |

| [36] |

LI Z, KÖRMANN F, GRABOWSKI B, et al. Ab initio assisted design of quinary dual-phase high-entropy alloys with transformation-induced plasticity[J]. Acta Materialia, 2017, 136: 262-270. DOI:10.1016/j.actamat.2017.07.023 |

| [37] |

刘张全, 乔珺威. 难熔高熵合金的研究进展[J]. 中国材料进展, 2019, 38(8): 768-774. LIU Z Q, QIAO J W. Research progress of refractory high-entropy alloys[J]. Materials China, 2019, 38(8): 768-774. |

| [38] |

HAN Z D, CHEN N, ZHAO S F, et al. Effect of Ti additions on mechanical properties of NbMoTaW and VNbMoTaW refractory high entropy alloys[J]. Intermetallics, 2017, 84: 153-157. DOI:10.1016/j.intermet.2017.01.007 |

| [39] |

WEI Q, SHEN Q, ZHANG J, et al. Microstructure and mechanical property of a novel ReMoTaW high-entropy alloy with high density[J]. International Journal of Refractory Metals and Hard Materials, 2018, 77: 8-11. DOI:10.1016/j.ijrmhm.2018.05.006 |

| [40] |

SENKOV O N, SCOTT J M, SENKOVA S V, et al. Microstructure and elevated temperature properties of a refractory TaNbHf ZrTi alloy[J]. Journal of Materials Science, 2012, 47(9): 4062-4074. DOI:10.1007/s10853-012-6260-2 |

| [41] |

TSENG K, JUAN C, TSO S, et al. Effects of Mo, Nb, Ta, Ti, and Zr on mechanical properties of equiatomic Hf-Mo-Nb-Ta-Ti-Zr alloys[J]. Entropy, 2018, 21(1): 15. DOI:10.3390/e21010015 |

| [42] |

WANG W, ZHANG Z, NIU J, et al. Effect of Al addition on structural evolution and mechanical properties of the AlxHfNb TiZr high-entropy alloys[J]. Materials Today Communications, 2018, 16: 242-249. DOI:10.1016/j.mtcomm.2018.06.004 |

| [43] |

SENKOV O N, SENKOVA S V, MIRACLE D B, et al. Mechanical properties of low-density, refractory multi-principal element alloys of the Cr-Nb-Ti-V-Zr system[J]. Materials Science and Engineering:A, 2013, 565: 51-62. DOI:10.1016/j.msea.2012.12.018 |

| [44] |

STEPANOV N D, SHAYSULTANOV D G, SALISHCHEV G A, et al. Structure and mechanical properties of a light-weight AlNbTiV high entropy alloy[J]. Materials Letters, 2015, 142: 153-155. DOI:10.1016/j.matlet.2014.11.162 |

| [45] |

SENKOV O N, WOODWARD C F. Microstructure and properties of a refractory NbCrMo0.5Ta0.5TiZr alloy[J]. Materials Science and Engineering:A, 2011, 529: 311-320. DOI:10.1016/j.msea.2011.09.033 |

| [46] |

ZHANG M, ZHOU X, LI J. Microstructure and mechanical properties of a refractory CoCrMoNbTi high-entropy alloy[J]. Journal of Materials Engineering and Performance, 2017, 26(8): 3657-3665. DOI:10.1007/s11665-017-2799-z |

| [47] |

XIANG C, FU H M, ZHANG Z M, et al. Effect of Cr content on microstructure and properties of Mo0.5VNbTiCrx high-entropy alloys[J]. Journal of Alloys and Compounds, 2020, 818: 153352. DOI:10.1016/j.jallcom.2019.153352 |

| [48] |

SENKOV O N, JENSEN J K, PILCHAK A L, et al. Compositional variation effects on the microstructure and properties of a refractory high-entropy superalloy AlMo0.5NbTa0.5TiZr[J]. Materials & Design, 2018, 139: 498-511. |

| [49] |

LIU Y, ZHANG Y, ZHANG H, et al. Microstructure and mechanical properties of refractory HfMo0.5NbTiV0.5Six high-entropy composites[J]. Journal of Alloys and Compounds, 2017, 694: 869-876. DOI:10.1016/j.jallcom.2016.10.014 |

| [50] |

CHEN Y, LI Y, CHENG X, et al. Interstitial strengthening of refractory ZrTiHfNb0.5Ta0.5Ox(x=0.05, 0.1, 0.2) high-entropy alloys[J]. Materials Letters, 2018, 228: 145-147. DOI:10.1016/j.matlet.2018.05.123 |

| [51] |

LEI Z, LIU X, WU Y, et al. Enhanced strength and ductility in a high-entropy alloy via ordered oxygen complexes[J]. Nature, 2018, 563(7732): 546-550. DOI:10.1038/s41586-018-0685-y |

| [52] |

HUANG H, WU Y, HE J, et al. Phase-transformation ductilization of brittle high-entropy alloys via metastability engineering[J]. Advanced Materials, 2017, 29(30): 1701678. DOI:10.1002/adma.201701678 |

| [53] |

ZHANG J, HU Y, WEI Q, et al. Microstructure and mechanical properties of RexNbMoTaW high-entropy alloys prepared by arc melting using metal powders[J]. Journal of Alloys and Compounds, 2020, 827: 154301. DOI:10.1016/j.jallcom.2020.154301 |

| [54] |

ZOU Y, MA H, SPOLENAK R. Ultrastrong ductile and stable high-entropy alloys at small scales[J]. Nature Communications, 2015, 6(1): 7748. DOI:10.1038/ncomms8748 |

| [55] |

TAKEUCHI A, INOUE A. Classification of bulk metallic glasses by atomic size difference, heat of mixing and period of constituent elements and its application to characterization of the main alloying element[J]. Materials Transactions, 2005, 46(12): 2817-2829. DOI:10.2320/matertrans.46.2817 |

| [56] |

SENKOV O N, SENKOVA S V, WOODWARD C, et al. Low-density, refractory multi-principal element alloys of the Cr-Nb-Ti-V-Zr system:microstructure and phase analysis[J]. Acta Materialia, 2013, 61(5): 1545-1557. DOI:10.1016/j.actamat.2012.11.032 |

| [57] |

ZHANG M, ZHOU X, ZHU W, et al. Influence of annealing on microstructure and mechanical properties of refractory CoCrMoNbTi0.4 high-entropy alloy[J]. Metallurgical and Materials Transaction A, 2018, 49(4): 1313-1327. DOI:10.1007/s11661-018-4472-z |

| [58] |

周伟敏, 江伯鸿, 刘岩, 等. Co-x%Mn合金中的fcc→hcp相变和相关的形状记忆效应[J]. 功能材料, 2003, 34(4): 407-408. ZHOU W M, JIANG B H, LIU Y, et al. Shape memory effect associated with fcc→hcp transformation in Co-x%Mn alloys[J]. Journal of Functional Materials, 2003, 34(4): 407-408. |

| [59] |

WANG W R, WANG W L, WANG S C, et al. Effects of Al addition on the microstructure and mechanical property of AlxCoCrFe Ni high-entropy alloys[J]. Intermetallics, 2012, 26: 44-51. DOI:10.1016/j.intermet.2012.03.005 |

| [60] |

YANG T, XIA S, LIU S, et al. Effects of Al addition on microstructure and mechanical properties of AlxCoCrFeNi high-entropy alloy[J]. Materials Science and Engineering:A, 2015, 648: 15-22. DOI:10.1016/j.msea.2015.09.034 |

| [61] |

CHANG X, ZENG M, LIU K, et al. Phase engineering of high-entropy alloys[J]. Advanced Materials, 2020, 32(14): 1907226. DOI:10.1002/adma.201907226 |

| [62] |

CAO Y, LIU Y, LI Y, et al. Precipitation behavior and mechanical properties of a hot-worked TiNbTa0.5ZrAl0.5 refractory high entropy alloy[J]. International Journal of Refractory Metals and Hard Materials, 2020, 86: 105132. DOI:10.1016/j.ijrmhm.2019.105132 |

| [63] |

GUO S, NG C, LU J, et al. Effect of valence electron concentration on stability of fcc or bcc phase in high entropy alloys[J]. Journal of Applied Physics, 2011, 109(10): 103505. DOI:10.1063/1.3587228 |

| [64] |

CHEN R, QIN G, ZHENG H, et al. Composition design of high entropy alloys using the valence electron concentration to balance strength and ductility[J]. Acta Materialia, 2018, 144: 129-137. DOI:10.1016/j.actamat.2017.10.058 |

| [65] |

MA H, SHEK C H. Effects of Hf on the microstructure and mechanical properties of CoCrFeNi high entropy alloy[J]. Journal of Alloys and Compounds, 2020, 827: 154159. DOI:10.1016/j.jallcom.2020.154159 |

| [66] |

XIANG C, FU H M, ZHANG Z M, et al. First principle calculation of the effect of Cr, Ti content on the properties of VMoNb TaWMx (M=Cr, Ti) refractory high entropy alloy[J]. Vacuum, 2020, 179: 109459. DOI:10.1016/j.vacuum.2020.109459 |

| [67] |

PAN J, DAI T, LU T, et al. Microstructure and mechanical properties of Nb25Mo25Ta25W25 and Ti8 Nb23Mo23Ta23W23 high entropy alloys prepared by mechanical alloying and spark plasma sintering[J]. Materials Science and Engineering:A, 2018, 738: 362-366. DOI:10.1016/j.msea.2018.09.089 |

| [68] |

GUO Z, ZHANG A, HAN J, et al. Effect of Si additions on microstructure and mechanical properties of refractory NbTaWMo high-entropy alloys[J]. Journal of Materials Science, 2019, 54(7): 5844-5851. DOI:10.1007/s10853-018-03280-z |

| [69] |

KANG B, LEE J, RYU H J, et al. Ultra-high strength WNbMoTaV high-entropy alloys with fine grain structure fabricated by powder metallurgical process[J]. Materials Science and Engineering:A, 2018, 712: 616-624. DOI:10.1016/j.msea.2017.12.021 |

| [70] |

ZHANG B, GAO M C, ZHANG Y, et al. Senary refractory high-entropy alloy CrxMoNbTaVW[J]. Calphad:Computer Coupling of Phase Diagrams and Thermochemistry, 2015, 51: 193-201. DOI:10.1016/j.calphad.2015.09.007 |

| [71] |

LONG Y, LIANG X, SU K, et al. A fine-grained NbMoTaWVCr refractory high-entropy alloy with ultra-high strength:microstructural evolution and mechanical properties[J]. Journal of Alloys and Compounds, 2019, 780: 607-617. DOI:10.1016/j.jallcom.2018.11.318 |

| [72] |

JUAN C, TSAI M, TSAI C, et al. Simultaneously increasing the strength and ductility of a refractory high-entropy alloy via grain refining[J]. Materials Letters, 2016, 184: 200-203. DOI:10.1016/j.matlet.2016.08.060 |

| [73] |

ČÍŽEK J, HAUŠILD P, CIESLAR M, et al. Strength enhancement of high entropy alloy HfNbTaTiZr by severe plastic deformation[J]. Journal of Alloys and Compounds, 2018, 768: 924-937. DOI:10.1016/j.jallcom.2018.07.319 |

| [74] |

SOUMYADIPTA M, STEURER W. Structural-disorder and its effect on mechanical properties in single-phase TaNbHfZr high-entropy alloy[J]. Acta Materialia, 2016, 106: 87-97. DOI:10.1016/j.actamat.2016.01.018 |

| [75] |

FAZAKAS É, ZADOROZHNYY V, VARGA L K, et al. Experimental and theoretical study of Ti20Zr20Hf20Nb20X20(X=V or Cr) refractory high-entropy alloys[J]. International Journal of Refractory Metals and Hard Materials, 2014, 47: 131-138. DOI:10.1016/j.ijrmhm.2014.07.009 |

| [76] |

LI J, ZHOU X, BROCHU M, et al. Solidification microstructure simulation of Ti-6Al-4V in metal additive manufacturing:a review[J]. Additive Manufacturing, 2020, 31: 100989. DOI:10.1016/j.addma.2019.100989 |

| [77] |

ABOULKHAIR N T, SIMONELLI M, PARRY L, et al. 3D printing of aluminium alloys:additive manufacturing of aluminium alloys using selective laser melting[J]. Progress in Materials Science, 2019, 106: 100578. DOI:10.1016/j.pmatsci.2019.100578 |

| [78] |

KARUNAKARAN R, ORTGIES S, TAMAYOL A, et al. Additive manufacturing of magnesium alloys[J]. Bioactive Materials, 2020, 5(1): 44-54. DOI:10.1016/j.bioactmat.2019.12.004 |

| [79] |

BAJAJ P, HARIHARAN A, KINI A, et al. Steels in additive manufacturing:a review of their microstructure and properties[J]. Materials Science and Engineering:A, 2020, 772: 138633. DOI:10.1016/j.msea.2019.138633 |

| [80] |

ARAMIAN A, RAZAVI S M J, SADEGHIAN Z, et al. A review of additive manufacturing of cermets[J]. Additive Manufacturine, 2020, 33: 101130. DOI:10.1016/j.addma.2020.101130 |

| [81] |

SONG M, ZHOU R, GU J, et al. Nitrogen induced heterogeneous structures overcome strength-ductility trade-off in an additively manufactured high-entropy alloy[J]. Applied Materials Today, 2020, 18: 100498. DOI:10.1016/j.apmt.2019.100498 |

| [82] |

BARKIA B, AUBRY P, HAGHI A P, et al. On the origin of the high tensile strength and ductility of additively manufactured 316L stainless steel:multiscale investigation[J]. Journal of Materials Science & Technology, 2020, 41: 209-218. |

| [83] |

WANG Y M, VOISIN T, MCKEOWN J T, et al. Additively manufactured hierarchical stainless steels with high strength and ductility[J]. Nature Materials, 2018, 17(1): 63-71. |

| [84] |

HOJJATZADEH S M H, PARAB N D, YAN W, et al. Pore elimination mechanisms during 3D printing of metals[J]. Nature Communications, 2019, 10(1): 3088. DOI:10.1038/s41467-019-10973-9 |

| [85] |

GUO Q, ZHAO C, ESCANO L I, et al. Transient dynamics of powder spattering in laser powder bed fusion additive manufacturing process revealed by in-situ high-speed high-energy X-ray imaging[J]. Acta Materialia, 2018, 151: 169-180. DOI:10.1016/j.actamat.2018.03.036 |

| [86] |

YIN J, WANG D, YANG L, et al. Correlation between forming quality and spatter dynamics in laser powder bed fusion[J]. Additive Manufacturing, 2020, 31: 100958. DOI:10.1016/j.addma.2019.100958 |

| [87] |

SCIPIONI B U, GUSS G, WU S, et al. In-situ characterization of laser-powder interaction and cooling rates through high-speed imaging of powder bed fusion additive manufacturing[J]. Materials & Design, 2017, 135: 385-396. |

| [88] |

ZHANG H, XU W, XU Y, et al. The thermal-mechanical behavior of WTaMoNb high-entropy alloy via selective laser melting (SLM):experiment and simulation[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(1): 461-474. |

| [89] |

黎兴刚, 刘畅, 朱强. 面向金属增材制造的气体雾化制粉技术研究进展[J]. 航空制造技术, 2019, 62(22): 22-34. LI X G, LIU C, ZHU Q. Research progress on gas atomization technology for preparation of feedstock powder used in metal additive manufacturing[J]. Aeronautical Manufacturing Technology, 2019, 62(22): 22-34. |

| [90] |

MOOREHEAD M, BERTSCH K, NIEZGODA M, et al. High-throughput synthesis of Mo-Nb-Ta-W high-entropy alloys via additive manufacturing[J]. Materials & Design, 2020, 187: 108358. |

| [91] |

WASEEM O A, RYU H J. Combinatorial synthesis and analysis of AlxTayVz-Cr20Mo20Nb20Ti20Zr10 and Al10CrMoxNbTiZr10 refractory high-entropy alloys:oxidation behavior[J]. Journal of Alloys and Compounds, 2020, 828: 154427. DOI:10.1016/j.jallcom.2020.154427 |

| [92] |

LI Q, ZHANG H, LI D, et al. WxNbMoTa refractory high-entropy alloys fabricated by laser cladding deposition[J]. Materials, 2019, 12(3): 533. |

| [93] |

DOBBELSTEIN H, THIELE M, GUREVICH E L, et al. Direct metal deposition of refractory high entropy alloy MoNbTaW[C]//Physics Procedia, 9th International Conference on Photonic Technologies (LANE).Furth: 2016, 83: 624-633.

|

| [94] |

MELIA M A, WHETTEN S R, PUCKETT R, et al. High-throughput additive manufacturing and characterization of refractory high entropy alloys[J]. Applied Materials Today, 2020, 19: 100560. DOI:10.1016/j.apmt.2020.100560 |

| [95] |

HUANG C, ZHANG Y, VILAR R, et al. Dry sliding wear behavior of laser clad TiVCrAlSi high entropy alloy coatings on Ti-6Al-4V substrate[J]. Materials & Design, 2012, 41: 338-343. |

| [96] |

DOBBELSTEIN H, GUREVICH E L, GEORGE E P, et al. Laser metal deposition of a refractory TiZrNbHfTa high-entropy alloy[J]. Additive Manufacturing, 2018, 24: 386-390. DOI:10.1016/j.addma.2018.10.008 |

| [97] |

DOBBELSTEIN H, GUREVICH E L, GEORGE E P, et al. Laser metal deposition of compositionally graded TiZrNbTa refractory high-entropy alloys using elemental powder blends[J]. Additive Manufacturing, 2019, 25: 252-262. DOI:10.1016/j.addma.2018.10.042 |

| [98] |

KUNCE I, POLANSKI M, BYSTRZYCKI J. Microstructure and hydrogen storage properties of a TiZrNbMoV high entropy alloy synthesized using laser engineered net shaping (LENS)[J]. International Journal of Hydrogen Energy, 2014, 39(18): 9904-9910. DOI:10.1016/j.ijhydene.2014.02.067 |

| [99] |

ZHANG M, ZHOU X, YU X, et al. Synthesis and characterization of refractory TiZrNbWMo high-entropy alloy coating by laser cladding[J]. Surface & Coatings Technology, 2017, 311: 321-329. |

| [100] |

ZHANG H, ZHAO Y, HUANG S, et al. Manufacturing and analysis of high-performance refractory high-entropy alloy via selective laser melting (SLM)[J]. Materials, 2019, 12(5): 720. DOI:10.3390/ma12050720 |

| [101] |

漆陪部, 梁秀兵, 仝永刚, 等. NbMoTaW高熵合金涂层的制备与表征[J]. 应用激光, 2018, 38(3): 382-386. QI P B, LIANG X B, TONG Y G, et al. Preparation and characterization of NbMoTaW high-entropy alloy coating[J]. Applied Laser, 2018, 38(3): 382-386. |

| [102] |

GUO Y, LIU Q. MoFeCrTiWAlNb refractory high-entropy alloy coating fabricated by rectangular-spot laser cladding[J]. Intermetallics, 2018, 102: 78-87. DOI:10.1016/j.intermet.2018.09.005 |

| [103] |

WANG H, LIU Q, GUO Y, et al. MoFe1.5CrTiWAlNbx refractory high-entropy alloy coating fabricated by laser cladding[J]. Intermetallics, 2019, 115: 106613. DOI:10.1016/j.intermet.2019.106613 |

| [104] |

POPOV V V, ALEXANDER K D, KOPTYUG A, et al. Selective electron beam melting of Al0.5CrMoNbTa0.5 high entropy alloys using elemental powder blend[J]. Heliyon, 2019, 5(2): 01188. |

2020, Vol. 48

2020, Vol. 48