文章信息

- 栾建泽, 那景新, 谭伟, 慕文龙, 申浩, 秦国锋

- LUAN Jian-ze, NA Jing-xin, TAN Wei, MU Wen-long, SHEN Hao, QIN Guo-feng

- 铝合金-BFRP粘接接头的服役高温老化力学性能及失效预测

- Mechanical properties and failure prediction of aluminum alloy-BFRP bonded joints under service high temperature aging

- 材料工程, 2020, 48(9): 166-172

- Journal of Materials Engineering, 2020, 48(9): 166-172.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000748

-

文章历史

- 收稿日期: 2019-08-12

- 修订日期: 2020-05-22

2. 广西师范大学 职业技术师范学院, 广西 桂林 541004

2. Teachers College for Vocational and Technical Education, Guangxi Normal University, Guilin 541004, Guangxi, China

能源消耗和环境污染是目前汽车工业发展面临的两大挑战。车身轻量化主要包括结构、材料、工艺三方面的优化,其中,复合材料的应用是实现汽车轻量化最有效的方法之一[1-3]。多材料车身是未来汽车轻量化发展的必然方向。

复合材料在车身领域的应用对连接工艺提出了更高的要求。铆接、焊接和螺栓连接等传统的连接工艺会破坏纤维增强材料的连续性,在结构中产生应力集中。与之相比,粘接结构连接区域的应力场分布更为均匀、粘接层具有良好的防腐蚀性与密封性,并且可以补偿粘接基材间的热膨胀,可以方便地进行异种材料之间的连接,在工程设计与应用中占据越来越重要的位置[4-5]。

作为一种高分子材料,环氧树脂胶黏剂会受周围环境的影响,表现出不同的化学特性(如后固化、氧化等)和物理特性。为了保证粘接结构在长期高温的恶劣工况下安全服役,国内外相关领域学者针对这一问题作出了一些研究工作[6-7]。Park等[8]研究了固化温度(82~121 ℃)对两种热固性环氧结构胶的物理性能与力学性能,用固化度和玻璃转化温度(Tg)两个热参数表征反应的进展,评估了固化温度对两种环氧结构胶的固化程度和粘接结构性能的影响。张欢等[9]采用红外光谱、X射线光电子能谱和扫描电镜(SEM)研究了环氧树脂胶黏剂的热氧老化机理,测试了环氧树脂粘接接头的力学性能,分析了热氧环境对粘接接头力学性能的影响,结果表明,环氧树脂胶黏剂在热老化后表现出良好的抗老化性能,随着老化时间的增长,胶黏剂的强度表现出相对稳定。Banea等[10]测定了一种用于汽车工业的环氧胶黏剂XN1244的韧性。结果表明,在Tg之上,Ⅰ型断裂韧性出现显著下降,而在Tg之下则是相当稳定的。

复合材料作为一种新型材料,其各组分之间的性能相互补充、关联,具有原组分材料不可比拟的性能[11-12]。Shin等[13]通过层间剪切强度和横向拉伸强度测试对200,300,400 ℃老化后的碳纤维环氧复合材料的界面和力学性能进行了研究,结果表明,3种老化温度都会影响这些性能,但400 ℃的老化影响尤为明显。宋健等[14]研究了树脂基复合材料不同温度环境(室温和160,200,260 ℃)下的力学性能,结果发现,室温至200 ℃时,温度对复合材料纵向拉伸模量、强度影响较小,260 ℃时,由于树脂基体变质,材料纵向拉伸模量与强度下降较为明显。

已有研究表明,高温环境会引起胶黏剂和复合材料的老化,影响其力学性能。而对于粘接接头,其力学性能不仅仅受胶黏剂和复合材料在高温环境中老化性能的影响,老化环境中粘接界面的性能也会对接头的承载能力产生影响[15-17]。因而开展实验室老化实验来评估高温老化时间对粘接接头力学性能的影响是具有一定意义的。

1 实验概况 1.1 实验材料实验采用单向玄武岩纤维布和复合成型树脂基底制备而成的BFRP板材,尺寸为40 mm×40 mm×2 mm。复合成型树脂包括5113-81A(环氧树脂胶)与5113-94B(固化剂),质量比为100:25,其纤维布铺层方向为[0/90/0/90/0/90];采用6061铝合金制作铝合金接头,整体尺寸为100 mm×25 mm×25 mm;选用广泛应用于汽车、航空航天等工业领域的环氧胶Araldite 2015(亨斯迈先进材料有限公司),两组分配比为1:1。BFRP板材两侧与铝合金间的粘接面积为25 mm×25 mm,BFRP板材面积略大于粘接面积,以防实验过程中直接从BFRP板边界开始产生纤维撕裂,影响实验结果一致性。材料属性(制造商提供)如下表 1~4所示。

| Surface density/(g·m-2) | Tensile strength/MPa | Elasticity modulus/GPa | Nominal thickness/mm | Single fiber diameter/μm |

| 300 | 2100 | 105 | 0.115 | 13 |

| Cure condition | Compressivestrength/MPa | Tensile strength /MPa | Flexural strength/MPa | Tg/℃ |

| 25 ℃×24 h+80 ℃×2 h | 126-130 | 60-70 | 80-94 | 90-100 |

| Young’s modulus/GPa | Poisson’s ratio | Density/(kg·m-3) |

| 71 | 0.33 | 2730 |

| Young’s modulus/MPa | Shear modulus/MPa | Poisson’s ratio |

| 1850 | 560 | 0.33 |

采用统一的标准流程进行接头的设计加工,在实验环境为无尘、温度保持在(25±3) ℃、相对湿度保持在(50±5)%条件下进行。首先用80#氧化铝砂粒对铝合金板材表面进行喷砂处理(空气压力0.8 MPa,喷砂时间10 s)去除氧化层,增加粗糙度。之后使用丙酮对铝合金与BFRP板材粘接表面进行清洁,除去表面油脂与灰尘;施胶过程中通过直径0.2 mm的玻璃球控制胶层厚度,清理粘接过程中产生的余胶,在粘接夹具上完成粘接过程,如图 1所示。

|

图 1 粘接专用夹具 Fig. 1 Adhesively bonded joint and work fixture |

将固化后的接头分为两组,放入50 ℃和80 ℃的高温箱中,进行0(未老化), 10, 20, 30天的高温老化。将完成老化后的接头放置在实验环境中恢复至常温。

结合测试夹具在WDW3100微机控制电子万能试验机上以1 mm/min的加载速率对接头进行测试,获得粘接接头的抗拉强度与剪切强度。实验分为16组,每组实验重复4次,最终实验结果取有效数据的平均值。

2 实验结果与分析 2.1 DSC测试结果当环境温度高于Araldite 2015的Tg时,高温环境会引起胶黏剂的固化反应继续进行,导致30天高温老化后胶黏剂Tg的升高,力学性能增强;当环境温度低于Tg时,进一步的固化反应相对较慢[18]。

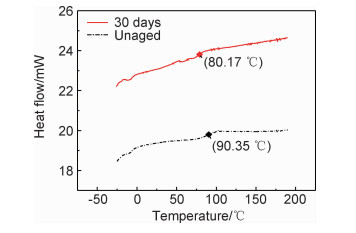

采用PerkinElmer DSC设备对未老化和80 ℃高温老化30天后的BFRP进行DSC(差示扫描量热法)分析,如图 2所示。未老化BFRP的Tg为90.35 ℃,老化后的BFRP的Tg为80.17 ℃,下降幅度为11.27%,可能是BFRP在80 ℃高温老化环境中,化学键发生断裂,从而引起Tg下降。

|

图 2 BFRP的DSC测试结果 Fig. 2 DSC thermograms of BFRP |

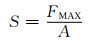

将经历不同老化时间粘接接头的准静态失效载荷进行统计,由公式(1)计算抗拉(剪切)强度S。

|

(1) |

式中:FMAX为接头的失效载荷;A为失效面积。不同老化时间后接头的抗拉强度与剪切强度如图 3所示。

|

图 3 不同老化时间后的失效强度 Fig. 3 Failure strength changed with aging time |

以老化时间为0天(未老化)粘接接头为参考,80 ℃老化环境下,在10天、20天老化之后,接头的抗拉强度出现了轻微的降低,比例约1.88%,3.88%,而在高温老化30天之后,抗拉强度发生了明显的下降,比例约34.53%;在10, 20, 30天老化之后,剪切强度上升比例约为5.53%, 11.33%, 21.61%;50 ℃老化环境下,抗拉强度随老化时间的变化不明显,剪切强度随老化时间的增加略微上升,老化30天后的上升比例约为15.70%。

高温环境下,铝合金-BFRP粘接接头的粘接强度受接头应力状态、老化温度和老化时间共同影响。80 ℃环境温度下,0, 10, 20天老化后接头的抗拉强度与剪切强度比较接近,相同老化时间下,接头的抗拉强度略低于剪切强度。30天后抗拉强度发生较为明显的下降,剪切强度上升。50 ℃环境温度下,抗拉强度的变化不明显,剪切强度出现略微上升。可以发现,在设计高温环境下服役的粘接结构时,应适当降低拉应力的比例,提高剪应力的比例以提高结构的承载能力。

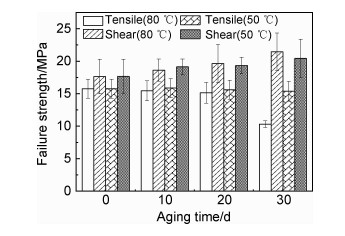

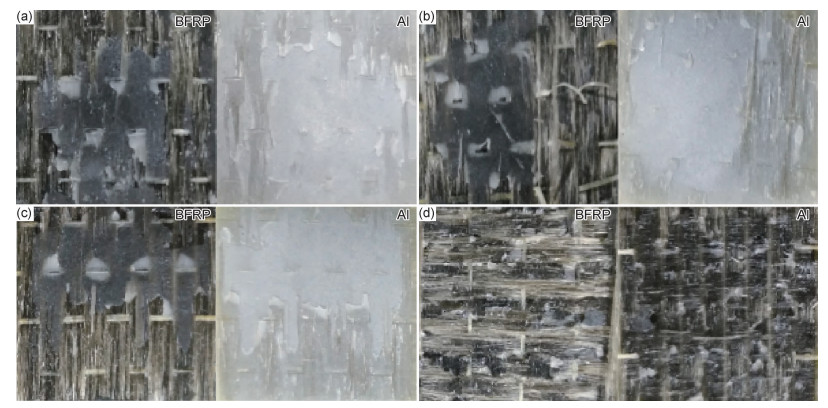

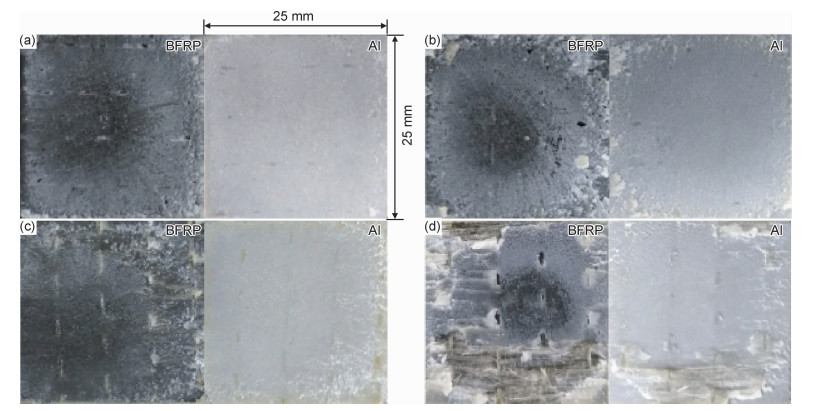

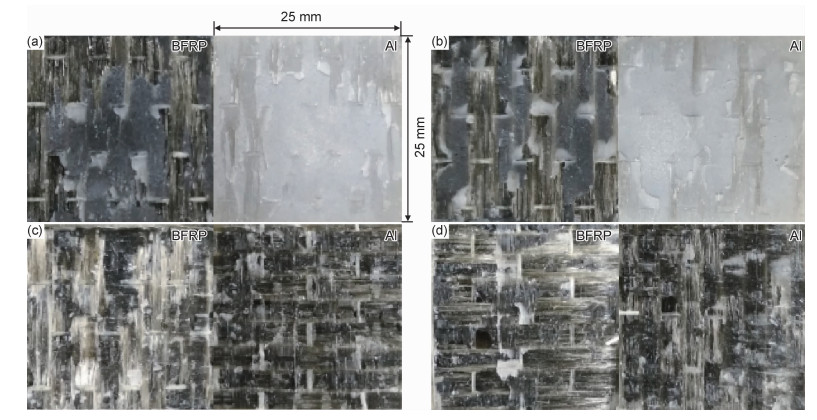

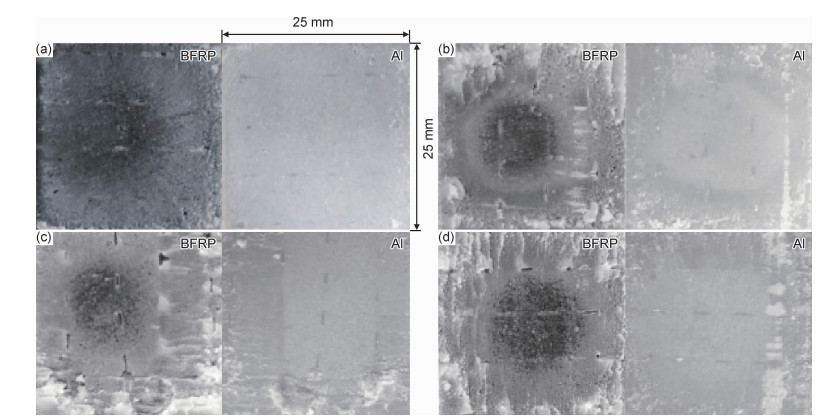

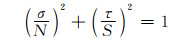

2.3 高温老化对接头失效模式的影响为了进一步分析高温老化时间对接头准静态失效的影响,对铝合金-BFRP粘接接头的失效断面进行宏观观察。不同老化时间与老化温度下,失效模式存在差别,如图 4~7所示(左侧为BFRP,右侧为铝合金)。

|

图 4 接头受拉应力破坏的典型失效断面(80 ℃) (a)0天;(b)10天;(c)20天;(d)30天 Fig. 4 Representative fracture surfaces of joints under tensile stress(80 ℃) (a)0 d; (b)10 d; (c)20 d; (d)30 d |

|

图 5 接头受剪应力破坏的典型失效断面(80 ℃) (a)0天;(b)10天;(c)20天;(d)30天 Fig. 5 Representative fracture surfaces of joints under shear stress(80 ℃) (a)0 d; (b)10 d; (c)20 d; (d)30 d |

|

图 6 接头受拉应力破坏的典型失效断面(50 ℃) (a)0天;(b)10天;(c)20天;(d)30天 Fig. 6 Representative fracture surfaces of adhesive joints under tensile stress(50 ℃) (a)0 d; (b)10 d; (c)20 d; (d)30 d |

|

图 7 接头受剪应力破坏的典型失效断面(50 ℃) (a)0天;(b)10天;(c)20天;(d)30天 Fig. 7 Representative fracture surfaces of joints under shear stress(50 ℃) (a)0 d; (b)10 d; (c)20 d; (d)30 d |

未老化的接头在拉应力作用下的失效模式是胶层内聚和BFRP纤维撕裂的混合失效,在剪应力作用下的失效模式是胶层内聚。

对于拉伸接头:80 ℃老化环境下,老化10天和20天后失效断面上纤维撕裂的比例增大(约占失效断面面积的55%, 70%),接头的失效强度随着撕裂面积的比例升高而降低;老化30天后,出现了分层失效,失效面积增加,引起抗拉强度进一步下降。50 ℃老化环境下,失效的主要形式同样为纤维撕裂与分层。

Araldite 2015环氧类胶黏剂在80 ℃高温(高于胶黏剂Tg,低于BFRP环氧树脂Tg)下会发生后固化反应,分子密度继续增加,引起胶黏剂力学性能增强,与BFRP纤维间的粘接强度上升。而50 ℃高温(低于胶黏剂Tg)下,胶黏剂的后固化反应相对较慢[18];同时,由于BFRP是分层结构,纤维与树脂之间热膨胀系数的差异会产生热应力,导致纤维与树脂间界面结合力降低[3]。宏观上表现为纤维撕裂比例的增加,失效强度的下降。在80 ℃老化30天之后,BFRP纤维与树脂间出现了更为明显分层现象,失效面积增加,抗拉强度出现更为明显的下降。

对于剪切接头:80 ℃老化环境下,老化10天和20天的失效断面仍然是胶层内聚失效,没有发生明显的变化。在30天的老化之后,失效断面出现了局部的纤维撕裂,剪切强度呈现进一步上升;50 ℃老化环境下,30天老化时间内的失效模式均以胶层内聚为主。

未老化时的胶层内聚说明剪应力作用下胶黏剂与BFRP纤维间的结合力低于BFRP环氧树脂基体与纤维间的结合力,接头的剪切强度主要受胶黏剂影响。80 ℃老化环境下,老化10天和20天后,接头的失效模式仍为胶层内聚,说明虽然老化环境会引起胶黏剂的后固化反应,但胶黏剂与BFRP纤维间的结合力仍低于BFRP纤维与基体间的结合力。而30天老化后,胶黏剂与BFRP纤维间的结合力上升至接近于BFRP纤维与基体间的结合力,宏观上表现为局部的纤维撕裂;50 ℃老化环境下,接头在30天老化时间内的失效主要受胶黏剂影响,胶黏剂在50 ℃下继续发生相对较慢的固化反应,剪切强度呈现一定程度的上升。

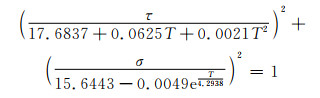

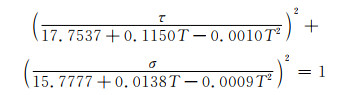

2.4 失效准则在获得不同老化时间下粘接接头的抗拉强度与剪切强度后,采用二次应力准则公式拟合不同老化时间下粘接接头的拉应力与剪应力值[19]。

|

(2) |

式中:σ为拉应力;τ为剪应力;N为抗拉强度;S为剪切强度。在此基础上,假设任意老化时间作用后的应力准则也符合二次应力准则,根据响应面的基本原理,将未知的函数关系用常用的函数模型来拟合,通过响应面方程直观反映高温老化时间对不同应力状态接头抗拉强度与剪切强度的影响[18-20]。利用MATLAB建立失效准则随老化时间的响应面方程式:

|

(3) |

|

(4) |

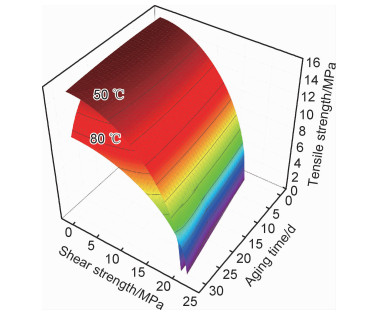

式中:T表示高温老化时间,根据方程式可以建立80 ℃和50 ℃下任意高温老化时间的失效准则。为粘接结构的工程应用提供参考。式(3),(4)的三维响应曲面如图 8所示。

|

图 8 失效准则的三维响应曲面 Fig. 8 Three-dimensional response surface of the failure criterion |

(1) 高温环境下,铝合金-BFRP粘接接头的粘接强度受接头应力状态、老化温度和老化时间共同影响。80 ℃下,随着老化时间的增加,拉伸接头抗拉强度发生了下降;老化30天后,剪切强度上升。50 ℃下,剪切强度出现略微上升。

(2) 未老化时,拉应力作用下胶黏剂与BFRP纤维间的结合力接近于BFRP环氧树脂基体与纤维间的结合力;80 ℃下,胶黏剂与BFRP纤维间的结合力上升;BFRP纤维与基体间的结合力降低,宏观上表现为纤维撕裂比例的增加与分层。

(3) 老化前期,剪应力作用下胶黏剂与BFRP纤维间的结合力低于BFRP环氧树脂基体与纤维间的结合力,铝合金-BFRP粘接接头的剪切强度主要受胶黏剂影响。80 ℃老化30天后,胶黏剂与BFRP纤维间的结合力上升至接近于BFRP纤维与基体间的结合力,宏观上表现为局部的纤维撕裂。50 ℃下,胶黏剂发生相对较慢的固化反应,30天老化时间内的失效模式以胶层内聚为主。

| [1] |

马建, 刘晓东, 陈轶嵩, 等. 中国新能源汽车产业与技术发展现状及对策[J]. 中国公路学报, 2018, 31(8): 1-19. MA J, LIU X D, CHEN Y S, et al. Current status and countermeasures for China's new energy automobile industry and technology development[J]. China Journal of Highway and Transport, 2018, 31(8): 1-19. |

| [2] |

肖志, 杜庆勇, 莫富灏, 等. 连续碳纤维增强复合材料汽车顶盖铺层优化[J]. 汽车工程, 2017, 39(6): 722-728. XIAO Z, DU Q Y, MO F H, et al. Ply optimization on vehicle roof of continuous carbon fiber reinforced polymer[J]. Automotive Engineering, 2017, 39(6): 722-728. |

| [3] |

秦国锋, 那景新, 慕文龙, 等. 高温老化对CFRP/铝合金粘接接头失效的影响[J]. 吉林大学学报(工学版), 2019, 49(4): 1063-1071. QIN G F, NA J X, MU W L, et al. Degradation failure of adhesively bonded CFRP/aluminum alloy subjected to high temperature environment[J]. Journal of Jilin University (Engineeringand Technology Edition), 2019, 49(4): 1063-1071. |

| [4] |

马芳武, 杨猛, 蒲永锋, 等. 混杂比对碳纤维-玄武岩纤维混杂增强环氧树脂基复合材料弯曲性能的影响[J]. 复合材料学报, 2019, 36(2): 362-369. MA F W, YANG M, PU Y F, et al. Effect of hybrid ratio on the flexural properties of carbon and basalt hybrid fibers reinforced epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2019, 36(2): 362-369. |

| [5] |

MACHADO J J M, MARQUES E A S, DAILVA L F M. Mechanical behaviour of adhesively bonded composite single lap joints under quasi-static and impact conditions with variation of temperature and overlap[J]. Journal of Composite Materials, 2018, 52(26): 3621-3635. DOI:10.1177/0021998318766641 |

| [6] |

VIANA G, COSTA M, BANEA M D, et al. A review on the temperature and moisture degradation of adhesive joints[J]. Proceedings of the Institution of Mechanical Engineers, 2017, 231(5): 488-501. |

| [7] |

MARQUES E A S, DASILVA L F M, BANEA M D, et al. Adhesive joints for low-and high-temperature use:an overview[J]. The Journal of Adhesion, 2015, 91(7): 556-585. DOI:10.1080/00218464.2014.943395 |

| [8] |

PARK S Y, CHOI W J, CHOI C H, et al. The effect of curing temperature on thermal, physical and mechanical characteristics of two types of adhesives for aerospace structures[J]. Journal of Adhesion Science and Technology, 2018, 32(11): 1200-1223. DOI:10.1080/01694243.2017.1406289 |

| [9] |

张欢, 许文, 邹士文, 等. 环氧胶黏剂及其胶接界面热氧老化机理研究[J]. 材料导报, 2017, 31(12): 104-108. ZHANG H, XU W, ZOU S W, et al. Thermal-oxidative aging mechanism of epoxy adhesive and its interface[J]. Materials Reports, 2017, 31(12): 104-108. |

| [10] |

BANEA M D, DASILVA L F M, CAMPILHO R. Mode Ⅰ fracture toughness of adhesively bonded joints as a function of temperature:experimental and numerical study[J]. International Journal of Adhesion and Adhesives, 2011, 31(5): 273-279. DOI:10.1016/j.ijadhadh.2010.09.005 |

| [11] |

CAUSSE N, DANTRAS E, CLAIRE T, et al. Environmental ageing of aerospace epoxy adhesive in bonded assembly configuration[J]. Journal of Thermal Analysis & Calorimetry, 2013, 114(2): 621-628. |

| [12] |

HANCOX N L. Thermal effects on polymer matrix composites:part 1. thermal cycling[J]. Materials & Design, 1998, 19(3): 85-91. |

| [13] |

SHIN P S, KIM J H, PARK H S, et al. Evaluation of thermally-aged carbon fiber/epoxy composites using acoustic emission, electrical resistance and thermogram[J]. Composite Structures, 2018, 196: 21-29. DOI:10.1016/j.compstruct.2018.05.010 |

| [14] |

宋健, 温卫东. 考虑温度环境下树脂基复合材料力学性能及模型研究[J]. 航空动力学报, 2016, 31(1): 31-39. SONG J, WEN W D. Study on mechanical properties of resin composites and models considering temperature environment[J]. Journal of Aerospace Power, 2016, 31(1): 31-39. |

| [15] |

OCAÑA R, ARENAS J M, ALÍA C, et al. Evaluation of degradation of structural adhesive joints in functional automotive applications[J]. Procedia Engineering, 2015, 132: 716-723. DOI:10.1016/j.proeng.2015.12.552 |

| [16] |

PLAZEK D J, FRUND Z N. Epoxy resins (DGEBA):The curing and physical aging process[J]. Journal of Polymer Science:Part B, 1990, 28(4): 431-448. DOI:10.1002/polb.1990.090280401 |

| [17] |

BUDHE S, BANEAMD, BARROS S D, et al. An updated review of adhesively bonded joints in composite materials[J]. International Journal of Adhesion & Adhesives, 2017, 72: 30-42. |

| [18] |

秦国锋.温湿老化对车用CFRP/铝合金粘接接头静态失效的影响[D].长春: 吉林大学, 2018. QIN G F. Effects of temperature and humidity on the static failure of adhesively bonded CFRP/aluminium alloy joints for automotive applications.[D].Changchun: Jilin University, 2018. |

| [19] |

栾建泽, 那景新, 谭伟, 等.服役低温老化对铝合金-玄武岩纤维增强树脂复合材料粘接接头力学性能的影响及失效预测[J/OL].复合材料学报: 1-9[2020-05-22].https://doi.org/10.13801/j.cnki.fhclxb.20191014.001. LUAN J Z, NA J X, TAN W, et al. Effect of service low-temperature aging on mechanical properties of aluminum alloy-basalt fiber reinforced polymer composite bonding joints and failure prediction[J/OL].Acta Materiae Compositae Sinica: 1-9[2020-05-22].https://doi.org/10.13801/j.cnki.fhclxb.20191014.001. |

| [20] |

那景新, 浦磊鑫, 范以撒, 等. 湿热环境对Sikaflex-265铝合金粘接接头失效强度的影响[J]. 吉林大学学报(工学版), 2018, 48(5): 1331-1338. NA J X, PU L X, FAN Y S, et al. Effect of temperature and humidity on the failure strength of Sikaflex-265 aluminum adhesive joints[J]. Journal of Jilin University(Engineering and Technology Edition), 2018, 48(5): 1331-1338. |

2020, Vol. 48

2020, Vol. 48