文章信息

- 张成林, 董抒华, 李丽君, 田龙雨, 谭洪生

- ZHANG Cheng-lin, DONG Shu-hua, LI Li-jun, TIAN Long-yu, TAN Hong-sheng

- E-玻纤/环氧树脂预浸料固化动力学及其动态热力学性能

- Curing kinetic and dynamic thermodynamic properties of E-glass fiber/epoxy resin prepreg

- 材料工程, 2020, 48(9): 152-157

- Journal of Materials Engineering, 2020, 48(9): 152-157.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000865

-

文章历史

- 收稿日期: 2019-09-22

- 修订日期: 2020-01-15

2. 山东理工大学 交通与车辆工程学院, 山东 淄博 255049

2. College of Transportation and Vehicle Engineering, Shandong University of Technology, Zibo 255049, Shandong, China

近年来,纤维增强树脂基复合材料以其强度高、质量轻、可设计性强等优点而备受关注,其最早被用于飞机、火箭等军工产业的生产制造中。它与钢铁等传统材料相比,具有比强度高、成型收缩小、尺寸稳定性好、耐疲劳和耐腐蚀性强等优点,且同等性能的替代产品可减重50%以上,具备“轻量化”的优势,因此被广泛应用于民用产品,如汽车部件、船只、体育器材等结构部件中,从而促进了国民经济产业化发展[1-4]。

随着预浸料制备技术的提高和成本的降低,应用预浸料固化成型复合材料技术极大地促进了纤维复合材料的发展与应用。预浸料是将连续纤维或织物充分浸渍在树脂中制备复合材料产品的中间体,其树脂处于B级半固化状态,在一定温度和压力作用下,采用不同铺层方式固化可获得多种性能优异的复合材料产品,并且可以明显提高工作效率。其中,由E-玻纤/环氧树脂预浸料制备的复合材料具有成本低、力学性能高、电绝缘性好、应用技术成熟等优点,因而被广泛用于保险杠横梁、发动机罩和汽车板簧等各种汽车零部件中[5-9]。预浸料树脂的交联和固化程度对复合材料的性能起决定性作用,对于复合材料固化工艺的研究,主要体现在固化工艺的参数设定上,控制好工艺参数是固化工艺取得成功、产品质量得到保障的关键所在。研究结果表明对复合材料固化动力学的研究是设计固化工艺条件的重要依据[10-11]。

目前,复合材料树脂基体固化反应动力学模型的研究方法主要有唯象法和机理法[12]。机理法是将总体反应视为各个基元反应之和,着眼于每个基元反应中的物理及化学平衡,能准确地描述固化反应动力学但是难以计算和建模;而唯象法是一种半经验的固化反应动力学模型,它主要着眼于固化反应的总体反应,从经验方程出发通过数学模拟获得参数[13-15]。唯象法简单直观,不需要大量的实验数据,因此被更加广泛地应用。代晓青等[16]利用等温DSC法分别建立了某环氧树脂体系的n级和自催化反应动力学模型,并对二者进行了比较,结果表明,唯象法简单实用,可以很好地描述该树脂的固化过程。Tong等[17]通过唯象法求得了不同壳型材料改性含环氧树脂自愈微胶囊的固化动力学参数,并研究了不同壳型材料对该固化过程的影响,结果表明,选择合适的外壳材料对于自愈微胶囊的性能尤为重要。对固化动力学的研究有助于获得材料的最佳固化工艺参数,从而对先进复合材料产品成型起到积极的促进作用。

本工作选用E-玻纤/环氧树脂预浸料作为研究对象,通过对E-玻纤/环氧树脂预浸料n级反应固化动力学的研究,建立了唯象型固化动力学模型,确定了该预浸料的固化温度参数;采用模压工艺制得E-玻纤/环氧树脂层合板,并对其进行动态热力学性能的研究,从而为后续复合材料高附加值产品的研发提供理论依据。

1 实验 1.1 实验材料及设备E-玻纤/环氧树脂预浸料,由光威复合材料股份有限公司生产,型号为G20000,树脂含量为30%(质量分数);TA Q2000型差示扫描量热仪(DSC);BGD型平板硫化仪;ZHY-W型万能制样机;Q800型动态热机械分析仪(DMA)。

1.2 复合材料层合板的制备在固化温度范围内采用平板硫化仪分别制得E-玻纤/环氧树脂单层板及[0]10复合材料层合板,并利用万能制样机将层合板制成标准样条。

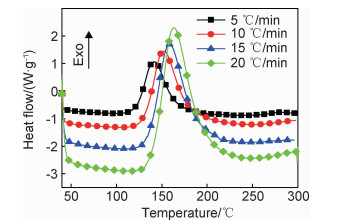

1.3 测试仪器及方法采用差示扫描量热仪测试预浸料的固化反应热焓变化,升温速率分别为5,10,15 ℃/min和20 ℃/min,测试温度范围为40~300 ℃,得到DSC曲线。采用动态热机械分析仪对复合材料层合板进行测试得到DMA曲线,频率为1 Hz,升温速率为5 ℃/min,测试温度范围为0~250 ℃,采用单悬臂梁模式。

2 结果与讨论 2.1 DSC曲线分析不同升温速率下E-玻纤/环氧树脂预浸料的DSC曲线如图 1所示。从图 1可以发现不同升温速率下的预浸料均呈现出明显且单一的放热峰,这表明E-玻纤/环氧树脂预浸料的固化反应是一步完成的;预浸料的放热峰与升温速率有着明显的关联,随着升温速率的增加放热峰向高温方向移动且峰值增加,这是因为热流率与升温速率呈正比,随着升温速率增大,单位时间内产生的热效应增加,热惯性和温差相应地也会越大[18],因此放热峰相应地向高温移动。在DSC曲线图中还可以得到固化反应开始的温度Ti、固化反应峰顶温度Tp以及固化反应结束的温度Tf,三者均随升温速率的增加向高温区移动,如表 1所示。

|

图 1 不同升温速率下预浸料DSC曲线 Fig. 1 DSC curves of the prepregs at different heating rates |

| β/(℃·min-1) | Ti/℃ | Tp/℃ | Tf/℃ | ΔH0/(J·g-1) |

| 5 | 106.14 | 141.70 | 199.47 | 85.05 |

| 10 | 112.05 | 153.00 | 220.03 | 81.41 |

| 15 | 118.98 | 159.40 | 231.00 | 67.36 |

| 20 | 127.28 | 163.24 | 240.46 | 74.02 |

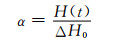

通过DSC曲线可以采用式(1)得到固化度α与反应热焓之间的关系[13]:

|

(1) |

式中:H(t)是固化反应时刻t的反应热焓;ΔH0是固化总反应热焓。预浸料的固化度与温度关系曲线如图 2所示。从图 2可以看出,随着升温速率增加,固化度-温度曲线向高温移动,即随着升温速率的增加,预浸料达到相同固化程度所需的温度不断升高,这主要是因为随着升温速率增加,反应速率加快,体系黏度增加较快,致使部分单体来不及反应或不能及时扩散到凝胶体系中,形成的温度梯度增加,导致相同温度下体系扩散阶段的固化度降低[19]。

|

图 2 固化度-温度曲线 Fig. 2 Curves of the curing degree-temperature |

表观活化能、指前因子以及反应级数是固化工艺参数的制定以及固化方案选择的重要指导参数。表观活化能是评价固化反应能否进行的一个重要参数,它是指分子在参加化学反应时发生有效碰撞所需要的能量,一个反应能够发生的前提条件是驱动该反应发生的能量必须大于表观活化能,其大小反映了固化反应发生的难易程度,表观活化能越大固化反应越难进行;指前因子是反应有效碰撞的参数;反应级数的大小反映出一个固化反应的复杂程度,反应级数越大该固化反应越复杂[20]。

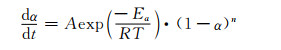

n级反应动力学模型[11]:

|

(2) |

式中:A为指前因子;R为理想气体常数;Ea为固化反应表观活化能。

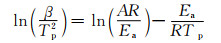

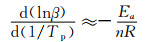

表观活化能(Ea)和指前因子(A)可由Kissinger方程求得[12]:

|

(3) |

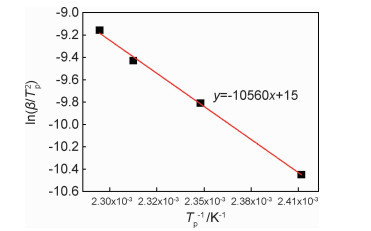

根据式(3)由ln(β/Tp2)对1/Tp作图进行线性拟合,通过斜率可求出固化反应活化能Ea,通过截距可得到指前因子A。

由图 3可知,E-玻纤/环氧树脂预浸料表观活化能及指前因子拟合曲线的斜率k=-10.56,截距b=15.0,相关系数为-0.999,证明该拟合曲线线性关系良好,所得数据可信度较高。将拟合结果带入Kissinger方程可得:表观活化能Ea=87.8 kJ/mol,指前因子A=3.44×1010 min-1。

|

图 3 预浸料表观活化能及指前因子拟合曲线 Fig. 3 Fitting curve of the apparent activation energy and pre-exponential factor of the prepreg |

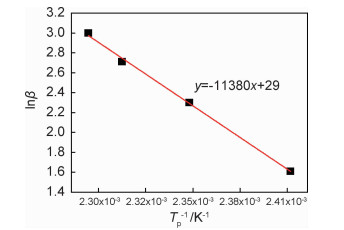

反应级数n可由Crane方程求得[21]:

|

(4) |

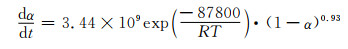

通过lnβ对1/Tp作图并进行线性拟合,得到反应级数拟合曲线如图 4所示。经拟合得到斜率k=-11.381,即-Ea/nR=-11.38,相关系数为-0.999,证明预浸料反应级数拟合曲线线性关系良好,求得反应级数n=0.93。

|

图 4 预浸料反应级数拟合曲线 Fig. 4 Fitting curve of the reaction order of the prepreg |

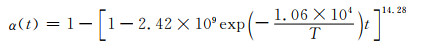

将表观活化能、指前因子、反应级数代入式(2)可得到E-玻纤/环氧树脂预浸料的n级反应固化动力学方程:

|

(5) |

对式(5)进行积分可得到固化度和反应温度及时间的关系:

|

(6) |

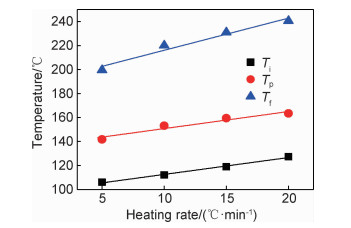

通常采用T-β外推法确定固化工艺的最佳温度参数[20]。所谓T-β外推法,即由预浸料在不同升温速率下的Ti,Tp,Tf对升温速率作图,然后对其进行线性拟合,外推至β=0时,求得3种外推温度:理论凝胶温度(Ti*)、理论固化温度(Tp*)和理论后处理温度(Tf*)。图 5为E-玻纤/环氧树脂预浸料固化温度外推曲线,其中3条拟合曲线(Ti,Tp,Tf)的相关系数分别为0.94,0.97和0.97,相关系数分别为0.88,0.93和0.94,证明该拟合曲线线性关系良好。将3条曲线分别外推至β=0时,得到预浸料的外推固化温度Ti*,Tp*,Tf*分别为98.5,136.6 ℃和189.3 ℃,即可从98.5 ℃以一定的升温速率升温至136.6 ℃,保温一段时间,再将温度升至189.3 ℃进行后处理,使树脂充分反应,固化完全。

|

图 5 固化温度外推曲线 Fig. 5 Extrapolation curves of the curing temperatures |

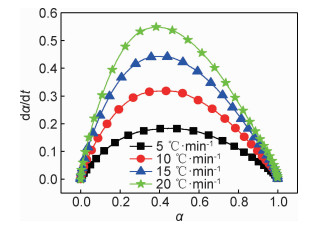

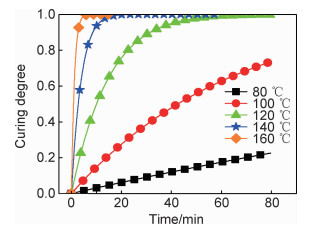

图 6为不同升温速率下固化反应速率(dα/dt)与固化度(α)的关系曲线图。从图 6可以看出,随着升温速率增加对应的固化速率不断提高,并且不同升温速率下各固化反应速率峰值对应的固化度几乎相同。图 7为不同温度恒温条件下预浸料固化度-温度-时间关系曲线,从图中可以看出随着温度升高,预浸料固化速率提高;相同温度条件下,预浸料的固化度随着时间的增加而增加;当温度小于凝胶化温度98.5 ℃时,该预浸料的固化度较低,当高于该温度时,固化度大幅度增加,当温度为120 ℃保温60 min时固化度接近1。随温度升高固化完全所需的时间缩短,当温度达到160 ℃时固化度达到1时仅需14 min。预浸料等固曲线如图 8所示,从图中可以看出随着固化度升高,相同固化时间内所需温度不断升高;等固化度条件下,随着固化时间的增加,达到相同固化程度所需温度不断降低。

|

图 6 固化反应速率-固化度关系曲线 Fig. 6 Curves of the curing reaction rates-curing degree |

|

图 7 预浸料的固化度-温度-时间关系曲线 Fig. 7 Curves of the curing degree-temperature-time of the prepreg |

|

图 8 预浸料等固曲线 Fig. 8 Curves of the isometric curing degree of the prepreg |

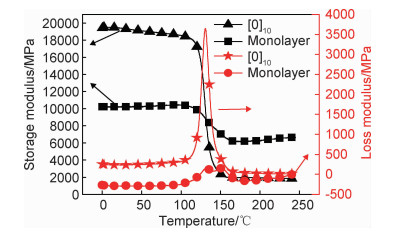

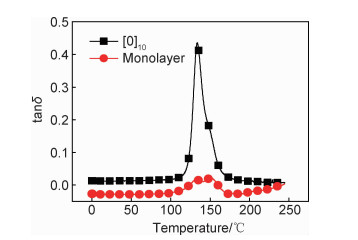

玻璃化转变温度Tg是影响到材料工艺性能和使用性能的重要参数。图 9为E-玻纤/环氧树脂层合板储能模量及损耗模量曲线图。从图 9可以看出,整个固化过程分为两个阶段,第一阶段为0<T<Tg,此时材料处于玻璃态,随着温度增加材料储能模量逐渐降低,在Tg附近储能模量开始急剧下降,而损耗模量急剧升高,这主要是因为随着温度升高分子链段由冻结状态变为运动状态,分子链段开始运动,交联密度逐渐增加导致链段运动内摩擦阻力增加,大部分能量以放热的形式散失导致预浸料储存能量急剧下降而耗能急剧增加,在此温度范围内为“次级转变”,即只有小尺寸的运动单元刚刚开始运动,对应着固化反应开始并逐渐加速的阶段;第二阶段为Tg<T<Tf,此时材料进入高弹态,随着温度升高曲线均趋于平缓,这主要是因为交联密度已经达到了一个很高的程度,链段运动变得困难,除少量未来得及反应的单体外,固化反应基本完成,随着温度继续提高,单层板的储能模量和损耗模量曲线先趋于平缓后皆有小幅度的上升,而[0]10层合板曲线则一直趋于平缓,这是因为在后处理温度之后随着温度升高,未来得及反应的单体继续聚合,[0]10层合板交联密度已经达到一个很高的水平,链段运动能力有限,在后期随温度继续升高交联密度发生较少变化,因此树脂体系的储能模量和耗能模量变化较少,而单层板的交联密度较小,链段运动能力比较强,随着温度升高,交联密度也逐渐升高,因此储能模量和损耗模量小幅上升。图 10为层合板的损耗因子曲线图,从图 10看出tanδ曲线峰值对应着储能模量下降最快的地方,[0]10层合板的玻璃化转变温度Tg为130 ℃,单层板Tg为133 ℃;[0]10层合板的损耗因子整体高于单层板,说明[0]10层合板中链段运动的内摩擦力及内耗要明显高于单层板,这主要是因为前者的树脂含量要明显高于后者,随着温度的升高,体系黏度及交联密度也会高于后者,链段运动的内摩擦力及内耗也会增大[22]。

|

图 9 层合板储能模量及损耗模量曲线图 Fig. 9 Storage and loss modulus of the laminates |

|

图 10 不同铺层层合板损耗因子曲线图 Fig. 10 Loss factor curves of laminates with different plies |

(1) 将E-玻纤/环氧树脂预浸料进行了DSC测试,基于Kissinger和Crane方程建立了该预浸料的固化动力学模型,拟合求得表观活化能Ea为87.8 kJ/mol,反应级数n为0.93。

(2) 通过T-β外推法得出了该预浸料的凝胶温度为98.5 ℃,固化温度为136.6 ℃,后处理温度为189.3 ℃。

(3) 对[0]10层合板和单层板进行了DMA测试,结果表明[0]10层合板和单层板的Tg为130~133 ℃,[0]10层合板的损耗因子tanδ高于单层板。

| [1] |

邓富泉, 张丽, 刘少祯, 等. 单向连续碳纤维-玻璃纤维层间混杂增强环氧树脂基复合材料的力学性能[J]. 复合材料学报, 2018, 35(7): 1857-1863. DENG F Q, ZHANG L, LIU S Z, et al. Mechanical properties of unidirectional carbon fiber-glass fiber hybrid reinforced epoxy composites in interlaminar layer[J]. Acta Materiae Compositae Sinica, 2018, 35(7): 1857-1863. |

| [2] |

阮班超, 史同亚, 王永刚. E玻璃纤维增强环氧树脂基复合材料轴向拉伸力学性能的应变率效应[J]. 复合材料学报, 2018, 35(10): 2715-2722. RUAN B C, SHI T Y, WANG Y G. Influence of strain rate on tensile mechanical behavior of E glass fiber reinforced epoxy resin composites[J]. Acta Materiae Compositae Sinica, 2018, 35(10): 2715-2722. |

| [3] |

张丹丹, 孙耀宁, 王雅. 多轴向玻纤增强树脂基复合材料的破坏特性与损伤机制[J]. 复合材料学报, 2017, 34(2): 381-388. ZHANG D D, SUN Y N, WANG Y. Failure behavior and damage mechanism of multiaxial glass fiber reinforced resin matrix composites[J]. Acta Materiae Compositae Sinica, 2017, 34(2): 381-388. |

| [4] |

曾少华, 申明霞, 段鹏鹏, 等. 碳纳米管-玻璃纤维织物增强环氧复合材料的结构与性能[J]. 材料工程, 2017, 45(9): 38-44. ZENG S H, SHEN M X, DUAN P P, et al. Structure and property of carbon nanotubes attached glass fabric reinforced epoxy composites[J]. Journal of Materials Engineering, 2017, 45(9): 38-44. |

| [5] |

GANAPATHI A S, MAHESHWARI M, JOSHI S C, et al. In-situ measurement and numerical simulation of resin pressure during glass/epoxy prepreg composite manufacturing[J]. Measurement, 2016, 94: 505-514. DOI:10.1016/j.measurement.2016.08.028 |

| [6] |

KE J, WU Z Y, CHEN X Y, et al. A review on material selection, design method and performance investigation of composite leaf springs[J]. Composite Structures, 2019, 226: 111277. DOI:10.1016/j.compstruct.2019.111277 |

| [7] |

SURESHKUMAR M, TAMILSELVAM P, KUMARAVELAN R, et al. Design, fabrication and analysis of a hybrid fiber composite mono-leaf spring using carbon and E-glass fibers for automotive suspension applications[J]. Mechanics of Composite Materials, 2014, 50(1): 115-122. DOI:10.1007/s11029-014-9398-y |

| [8] |

SUBRAMANIAN C, SENTHILVELAN S. Short-term flexural creep behavior and model analysis of a glass-fiber-reinforced thermoplastic composite leaf spring[J]. Journal of Applied Polymer Science, 2011, 120(6): 3679-3686. DOI:10.1002/app.33564 |

| [9] |

PARK D W, OH G H, KIM H S. Predicting the stacking sequence of E-glass fiber reinforced polymer (GFRP) epoxy composite using terahertz time-domain spectroscopy (THz-TDS) system[J]. Composites Part:B, 2019, 177: 107385. DOI:10.1016/j.compositesb.2019.107385 |

| [10] |

HOU J P, CHERRUAULT J Y, NAIME I, et al. Evolution of the eye-end design of a composite leaf spring for heavy axle loads[J]. Composite Structures, 2007, 78(3): 351-358. DOI:10.1016/j.compstruct.2005.10.008 |

| [11] |

李伟东, 张金栋, 刘刚, 等. 高韧性双马来酰亚胺树脂的固化反应动力学和TTT图[J]. 复合材料学报, 2016, 33(7): 1475-1483. LI W D, ZHANG J D, LIU G, et al. Curing reaction kinetics and TTT diagram of high toughness bismaleimide resign[J]. Acta Materiae Compositae Sinica, 2016, 33(7): 1475-1483. |

| [12] |

李伟东, 张金栋, 李韶亮, 等. 耐高温双马来酰亚胺树脂的固化反应动力学和TTT图[J]. 材料工程, 2016, 44(9): 44-51. LI W D, ZHANG J D, LI S L, et al. Curing kinetics and TTT diagram of high temperature resistance bismaleimide resin[J]. Journal of Materials Engineering, 2016, 44(9): 44-51. |

| [13] |

FERDOSIAN F, ZHANG Y S, YUAN Z S, et al. Curing kinetics and mechanical properties of bio-based epoxy composites comprising lignin-based epoxy resins[J]. European Polymer Journal, 2016, 82: 153-165. DOI:10.1016/j.eurpolymj.2016.07.014 |

| [14] |

MA H L, ZHANG X, JU F F, et al. A study on curing kinetics of nano-phase modified epoxy resin[J]. Scientific Reports, 2018, 8(1): 3045. DOI:10.1038/s41598-018-21208-0 |

| [15] |

ZHOU L S, ZHANG G C, YANG S S, et al. The synthesis, curing kinetics, thermal properties and flame rertardancy of cyclotriphosphazene-containing multifunctional epoxy resin[J]. Thermochimica Acta, 2019, 680: 178348. DOI:10.1016/j.tca.2019.178348 |

| [16] |

代晓青, 肖加余, 曾竟成, 等. 等温DSC法研究RFI用环氧树脂固化动力学[J]. 复合材料学报, 2008, 25(4): 18-23. DAI X Q, XIAO Y J, ZENG J C, et al. Curing kinetics of epoxy resin for RFI process using isothermal DSC[J]. Acta Materiae Compositae Sinica, 2008, 25(4): 18-23. |

| [17] |

TONG X M, ZHANG M, YANG M Z. Study on the curing kinetics of epoxy resin in self-healing microcapsules with different shell material[J]. Advanced Materials Research, 2011, 306/307: 658-662. DOI:10.4028/www.scientific.net/AMR.306-307.658 |

| [18] |

XU W B, BAO S P, SHEN S J, et al. Curing kinetics of epoxy resin-imidazole-organic montmorillonite nanocomposites determined by differential scanning calorimetry[J]. Journal of Applied Polymer Science, 2003, 88(13): 2932-2941. DOI:10.1002/app.12013 |

| [19] |

KUMAR S, SAMAL S K, MOHANTY S, et al. Curing kinetics of bio-based epoxy resin-toughened DGEBA epoxy resin blend[J]. Journal of Thermal Analysis and Calorimetry, 2019, 137(5): 1567-1578. DOI:10.1007/s10973-019-08080-4 |

| [20] |

李晓靓, 柴春鹏, 李昌峰, 等. 非等温DSC法研究甲壳型液晶PBPCS改性环氧树脂的固化动力学[J]. 高分子学报, 2013(9): 1190-1196. LI X J, CHAI C P, LI C F, et al. Non-isothermal cure kinetics of mesogen-jacketed liquid crystal polymer PBPCS modified epoxy resin[J]. Acta Polymerica Sinica, 2013(9): 1190-1196. |

| [21] |

曹伟伟, 朱波, 朱文滔, 等. 基于非等温法的耐高温环氧树脂体系固化反应动力学研究[J]. 材料工程, 2014, 42(8): 67-71. CAO W W, ZHU B, ZHU W T, et al. Curing reaction kinetics of heat-resistant epoxy resin system by non-isothermal method[J]. Journal of Materials Engineering, 2014, 42(8): 67-71. |

| [22] |

LUO X, YU X Y, MA Y H, et al. Preparation and cure kinetics of epoxy with nano-diamond modified with liquid crystalline epoxy[J]. Thermochimica Acta, 2018, 663: 1-8. DOI:10.1016/j.tca.2018.03.003 |

2020, Vol. 48

2020, Vol. 48