文章信息

- 叶锦宗, 李锦棒, 周宁宁, 曹均, 卿涛, 蒋世宇, 于爱兵

- YE Jin-zong, LI Jin-bang, ZHOU Ning-ning, CAO Jun, QING Tao, JIANG Shi-yu, YU Ai-bing

- 成型工艺对多孔PI材料摩擦学及力学性能的影响

- Effect of molding process on tribology and mechanical properties of porous PI materials

- 材料工程, 2020, 48(9): 144-151

- Journal of Materials Engineering, 2020, 48(9): 144-151.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001205

-

文章历史

- 收稿日期: 2019-12-24

- 修订日期: 2020-06-09

2. 北京控制工程研究所精密转动和传动机构长寿命技术北京市重点实验室, 北京 100094

2. Beijing Key Laboratory of Long-life Technology of Precise Rotation and Transmission Mechanisms, Beijing Institute of Control Engineering, Beijing 100094, China

聚酰亚胺是一种主链上含有酰亚胺环的有机高分子材料[1],因具有耐高低温、耐辐照及良好的力学性能等优点,在航空、航天等领域有着广泛的应用前景[2-4]。同时聚酰亚胺是一种无须添加造孔剂也可以制备多孔材料的聚合物[5],多孔PI材料的内部分布着均匀的孔洞结构,这种孔洞结构能够存储润滑油,当受到压力的作用或者随着温度升高时,可以连续稳定地向摩擦副表面提供润滑油;在停止工作时,又会把润滑油吸入孔洞结构中,防止润滑油的流失[6-7]。因此在贫油工作状态下,多孔材料能发挥良好的润滑作用,可以长时间不加油,并减少润滑油污染。

近年来,多孔PI含油材料得到了广大研究者的青睐。Zhang等[8]通过化学改性方法选择性地改善多孔PI材料的硅油保持率,发现改性后样品的润湿性从亲水性变为疏水性,硅油保持率从52%(质量分数,下同)提高到87%,改性后多孔样品表现出较高的保油性和较慢的油释放。Wang等[9]研究了不同孔隙率的多孔PI材料在贫油润滑条件下的润滑性能,发现多孔PI含油材料主要是通过热膨胀来释放润滑油,有效地减小摩擦磨损。邱优香等[10]分析了不同黏度润滑油下多孔PI含油材料的摩擦学性能,结果表明摩擦热导致润滑油黏度降低,含油材料在高转速摩擦过程中摩擦系数均随着时间的延长而逐渐减小。此外,为了进一步提高PI材料的性能,诸多学者做了聚酰亚胺填充改性研究,并取得了一定成果。浦玉萍等[11]研究了添加5%的MoS2,Pb,PTFE对聚酰亚胺基复合材料微孔特性的影响,实验发现添加5%的PTFE后,复合材料的平均孔径显著增大。周宁宁等[12]发现碳纳米管能够增大孔隙率和孔隙表面吸附力,提高材料含油率和含油保持率。Zhao等[13]研究了聚酰亚胺复合材料在高温滑动和腐蚀条件下的磨损行为,发现磨损率随着温度升高而增大。通过添加碳纤维、芳纶、石墨可以降低聚酰亚胺基体的摩擦因数,提高耐磨性[14-16]。Zhu等[17]发现改性后的多壁碳纳米管与聚酰亚胺基体之间的强界面相互作用,极大地改善了材料的力学性能。

上述诸多研究对多孔PI材料的含油性能和摩擦学性能进行了深入研究,但有关多孔PI材料力学性能的研究较少,且在试样制备时很少考虑到制备工艺对材料综合性能的影响。本工作通过正交实验研究了成型工艺对多孔PI材料含油性能、摩擦系数、拉伸强度和冲击强度的影响,并综合考虑冲击强度和甩油后摩擦因数,对成型工艺进行了优化。

1 实验材料与方法 1.1 试样制备实验选用的PI模塑粉由上海市合成树脂研究所有限公司生产,牌号为YS-20,玻璃化温度260 ℃。冷压定容烧结法制备多孔PI材料的影响因素主要为密度、烧结温度和保温时间,故采用四因素三水平正交表设计实验,如表 1所示。

| No | Density/(g·cm-3) | Sintering temperature/℃ | Holding time/min | Null value |

| 1 | 1.1 | 320 | 60 | 1 |

| 2 | 1.1 | 335 | 90 | 2 |

| 3 | 1.1 | 350 | 120 | 3 |

| 4 | 0.9 | 320 | 90 | 3 |

| 5 | 0.9 | 335 | 120 | 1 |

| 6 | 0.9 | 350 | 60 | 2 |

| 7 | 0.7 | 320 | 120 | 2 |

| 8 | 0.7 | 335 | 60 | 3 |

| 9 | 0.7 | 350 | 90 | 1 |

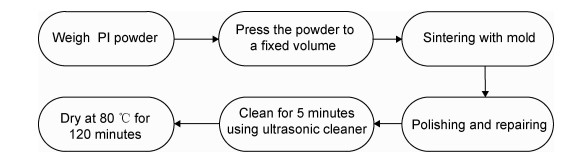

根据表 1中的理论密度和模具容积计算得出所需加入的PI粉末质量,经过冷压定容烧结制得试样,具体操作步骤如图 1所示。图 2所示为正交实验设计制备的试样实物图,其中盘状试样尺寸为30 mm×10 mm,条状试样尺寸为80 mm×10 mm×4 mm,测得试样的实际密度与其理论密度的误差在5%以内。

|

图 1 试样制备流程图 Fig. 1 Schematic diagram of sample preparation |

|

图 2 试样实物图 (a)盘状试样;(b)棒状试样 Fig. 2 Pictures of the sample (a)disc-shaped samples; (b)rod-shaped samples |

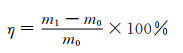

在测试试样含油性能前,先干燥称重,再将试样浸没在装有聚α-烯烃全合成基础油(PAO4)的烧杯中,放入真空加热炉中抽真空并加热到100 ℃,保温20 h后取出试样,擦净表面润滑油称重,得到试样浸油前后质量差,计算得出试样的含油率;采用TG16G台式高速离心机,转速为3000 r/min,对含油后的盘状试样进行离心甩油,得到含油保持率,含油率和含油保持率计算公式如下:

|

(1) |

|

(2) |

式中:m0为含油前试样质量;m1为含油后试样质量;mt为甩油t分钟后试样质量。

采用SFT-2M型球-盘摩擦磨损实验机测试所制试样的摩擦学性能,对磨球为5 mm的GCr15钢球,施加载荷5 N,摩擦半径为5 mm,转速设置为400 r/min,测试时间60 min。用以上方法测试试样的干摩擦因数、含油后摩擦因数以及甩油后摩擦因数。

采用扫描电镜SU5000对试样微孔进行表征。拉伸实验在INSTRON-5567万能材料试验机上完成,拉伸速率为2 mm/min。冲击强度测试采用JZL系列液晶数显冲击试验机。

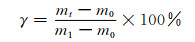

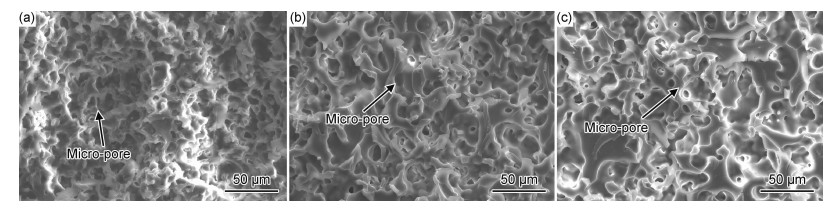

2 结果与分析 2.1 多孔PI材料的含油性能图 3(a),(b)和(c)分别为正交实验中1号、4号和7号试样表面的SEM照片,可以清楚地观察到试样表面微孔分布较为均匀,随着试样密度的减小,表面孔的尺寸越来越大。这些微孔能够存储润滑油,从而降低材料摩擦因数。

|

图 3 试样表面SEM照片 (a)1号;(b)4号;(c)7号 Fig. 3 SEM micrographs of sample surfaces (a)No.1;(b)No.4;(c)No.7 |

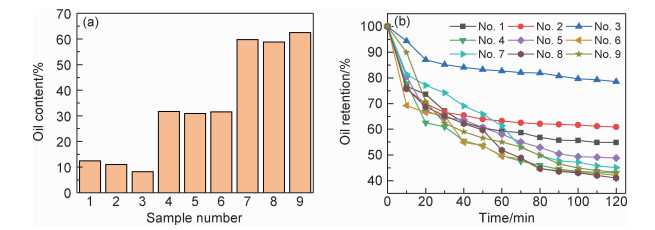

图 4(a)为试样真空浸油后的含油率测试结果,其中1号、2号、3号试样含油率明显较低,4号、5号、6号试样含油率在30%左右,而7号、8号、9号试样含油率高达60%左右。结合正交设计中的成型工艺,发现其含油率变化主要受密度大小影响,当密度逐渐减小时,试样孔洞尺寸明显增大,使得含油率随之增大。烧结温度与保温时间对试样的含油率影响较小。

|

图 4 含油性能测试结果 (a)含油率;(b)含油保持率 Fig. 4 Oil performance test results (a)oil content; (b)oil retention |

含油后的试样经过离心甩油,每隔10 min计算一次含油保持率,得到含油保持率变化图,如图 4(b)所示。密度最高的1号、2号、3号试样含油保持率较高,在甩油60 min后含油率基本稳定;4号、5号、6号试样含油率在甩油90 min后也基本达到稳定状态;密度最小的7号、8号、9号试样含油保持率较低,并且在经过甩油120 min后,含油保持率仍然呈小幅度下降趋势。其次在相同密度、不同烧结温度的情况下:保温时间为60 min的1号、6号、8号试样含油保持率较低,保温时间为120 min的3号、5号、7号试样含油保持率较高。

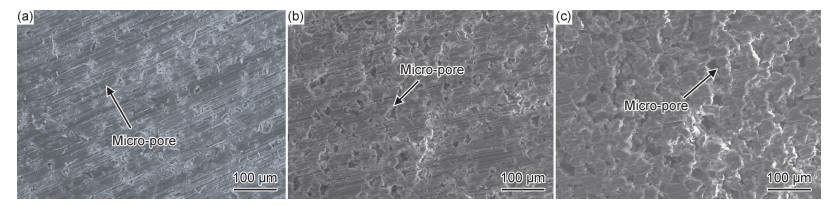

通过观察图 5棒状试样断口SEM照片,发现保温时间为60 min的1号试样内部孔洞普遍较大,保温时间为120 min的3号试样内部孔洞较小,保温时间为90 min的2号试样内部现象介于1号和3号试样之间,说明随着保温时间的增长,试样内部孔洞存在着逐渐减小的趋势。在试样做离心甩油实验时,孔内润滑油主要受到离心力和毛细力,当离心力大于毛细力时,润滑油将被甩出,导致试样含油保持率降低[18]。实验过程中离心力保持不变,而毛细力的大小与孔径成反比,所以内部孔洞较小的试样含油后毛细力相对较大,能够更好地克服离心力,从而提高试样的含油保持率。当然多孔含油材料也不是孔洞越小越好,孔洞过小时,一方面多孔材料的含油率会降低,另一方面会导致出油困难,两者都会影响多孔含油材料的润滑性能。

|

图 5 棒状试样断口SEM照片 (a)1号;(b)2号;(c)3号 Fig. 5 SEM micrographs of cross-section structure of rod like samples (a)No.1;(b)No.2;(c)No.3 |

综合分析得出,密度小的PI试样表面孔洞明显较大,含油率较高,但含油保持率较低,较长的保温时间有利于减小孔洞尺寸,提高试样的含油保持率。

2.2 多孔PI材料的摩擦性能图 6(a),(b)和(c)为1号、4号和7号试样的摩擦因数变化曲线,含油前三组试样摩擦因数均较大,波动较为明显,试样含油后摩擦因数大幅度降低并且始终处于稳定状态,说明在摩擦实验过程中,含油后的孔洞能够持续向摩擦表面提供润滑油,起到良好的润滑效果。甩油后试样的摩擦因数有所上升,但仍然远低于其干摩擦因数。各试样干摩擦因数、含油后以及甩油后摩擦因数在60 min内的平均值如图 6(d)所示,在干摩擦情况下,试样的平均摩擦因数较大,均在0.25以上,密度最小的7号、8号和9号试样的干摩擦因数高于0.4。试样含油后的摩擦因数均明显下降,平均摩擦因数均在0.12以下,其中4号试样最低,平均含油后摩擦因数为0.079。离心甩油2 h,试样的摩擦因数轻微上升,平均摩擦因数均在0.15以下。

|

图 6 试样摩擦因数 (a)1号;(b)4号;(c)7号;(d)摩擦因数平均值 Fig. 6 Friction coefficient of the samples (a)No.1;(b)No.4;(c)No.7;(d)average friction coefficient |

多孔含油材料在摩擦实验过程中,孔洞内的润滑油由于受到离心力、压力以及摩擦热引起的膨胀[19],能够向摩擦表面提供润滑油,从而大幅度降低试样的摩擦因数。离心甩油后,试样孔洞内润滑油含量减少,降低了润滑效果,使得试样甩油后摩擦因数有所上升。通过对比1号、4号和7号试样的摩擦因数变化曲线,发现密度较大的1号和4号试样干摩擦因数和含油后摩擦系数较低,甩油后摩擦因数上升幅度较小;而密度较低的7号试样干摩擦因数和含油后摩擦因数相对较大,其主要原因为密度减小使得材料的孔洞和表面粗糙度增大,导致了摩擦力的增大[20],同时孔洞较大也直接导致了其含油保持率较低,甩油后的摩擦因数上升相对较大。

从9组实验可以看出,相同密度下保温时间为60 min试样(1号、6号和8号)甩油后的摩擦因数相对较低,保温时间为120 min试样(3号、5号和7号)的摩擦因数较高,该结果说明较长的保温时间并不利于降低试样的摩擦因数,虽然较长的保温时间可以减小孔洞,提高含油保持率,但孔洞的减小也会引起毛细力增大,导致材料内部孔洞中的润滑油向摩擦表面供给较为困难,从而未能起到良好的润滑效果。多孔含油材料的含油率越高并不代表其摩擦因数就会越低,密度较低的7号、8号和9号试样,由于内部孔洞较大,含油率高达60%,但含油后摩擦因数较大,甩油后的摩擦因数也明显较大。该结果说明增大孔洞虽然能提升材料的含油率,但不利于降低其摩擦因数,一定微量润滑油即可满足多孔材料的润滑需求。因此在设计多孔含油摩擦材料时,应通过调节密度合理地控制材料孔洞大小。

2.3 多孔PI材料的力学性能对棒状试样的拉伸强度和冲击强度进行均值分析,结果如图 7所示。多孔PI材料拉伸强度和冲击强度均随着密度的减小而明显降低,当试样密度由1.1 g/cm3降低到0.7 g/cm3时,拉伸强度均值由68.87 MPa降到了12.20 MPa。烧结温度对拉伸强度的影响不大,冲击强度随着烧结温度的升高而增大,60 min以上的保温时间对拉伸强度和冲击强度的影响较小。

|

图 7 强度均值分析结果 (a)拉伸强度;(b)冲击强度 Fig. 7 Mean analysis result of strength (a)tensile strength; (b)impact strength |

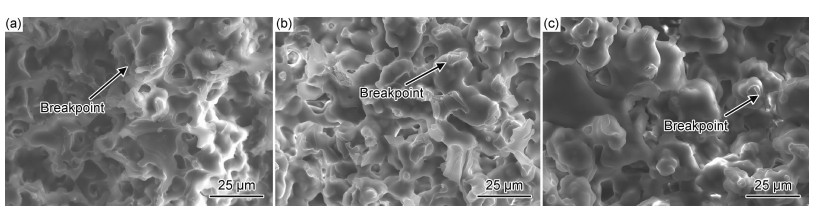

图 8为棒状试样在冲击实验后的断口形貌。可以看出,密度最大的1号试样的孔洞支架较为密集,断裂点的数量较多,密度最小的7号试样中孔洞支架较为稀疏,断裂点较少且面积较小,4号试样的现象介于两者之间。经过分析试样断口SEM照片,可以得出密度大的试样,孔洞支架密集,断裂点数量明显较多,这也是其冲击强度较高的主要原因。

|

图 8 棒状试样断口SEM照片 (a)1号;(b)4号;(c)7号 Fig. 8 SEM micrographs of cross-section structure of rod like samples (a)No.1;(b)No.4;(c)No.7 |

密度不同的1号、4号和7号试样,烧结温度相同,保温时间不同,但3个试样的孔洞支架均交错相连,断裂处清晰可见,并且上述分析得知60 min以上的保温时间在实验范围内对试样的拉伸和冲击强度影响不大,说明不同密度的多孔PI材料均可在60 min内烧结成型,并保证材料强度。

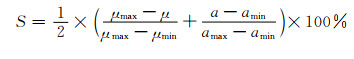

2.4 工艺参数优化综合考虑多孔PI试样的摩擦学性能和力学性能,对工艺参数进行了优化。按照甩油后摩擦因数和冲击强度各占50%的权重,计算得到综合评分S,其计算公式如下:

|

(3) |

式中:μ为试样甩油后摩擦因数;μmax, μmin为实验试样中甩油后摩擦因数的最大、最小值;a为试样冲击强度;amax, amin为实验试样中冲击强度的最大、最小值。

表 2为综合评分表,计算综合评分的

| No | Density/(g·cm-3) | Sintering temperature/℃ | Holding time/min | Null value | μ | a/(kJ·m-2) | S |

| 1 | 1.1 | 320 | 60 | 1 | 0.097 | 86.746 | 88.915 |

| 2 | 1.1 | 335 | 90 | 2 | 0.112 | 96.595 | 77.998 |

| 3 | 1.1 | 350 | 120 | 3 | 0.109 | 108.386 | 87.234 |

| 4 | 0.9 | 320 | 90 | 3 | 0.110 | 35.569 | 48.869 |

| 5 | 0.9 | 335 | 120 | 1 | 0.123 | 46.883 | 40.832 |

| 6 | 0.9 | 350 | 60 | 2 | 0.110 | 60.289 | 61.531 |

| 7 | 0.7 | 320 | 120 | 2 | 0.144 | 10.776 | 0 |

| 8 | 0.7 | 335 | 60 | 3 | 0.123 | 11.829 | 22.878 |

| 9 | 0.7 | 350 | 90 | 1 | 0.115 | 18.008 | 34.555 |

|

84.716 | 45.928 | 57.775 | 54.767 | |||

|

50.411 | 47.236 | 53.807 | 46.510 | |||

|

19.144 | 61.107 | 42.689 | 52.994 | |||

| R | 65.571 | 15.179 | 15.086 | 8.258 | |||

Note: is the average value of the comprehensive score of each factor at the i level, and R is the worst. is the average value of the comprehensive score of each factor at the i level, and R is the worst. | |||||||

| Source | df | SS | MS | F | P |

| Density/(g·cm-3) | 2 | 6454.0 | 3227.02 | 56.93 | 0.017 |

| Sintering temperature/℃ | 2 | 424.5 | 212.25 | 3.74 | 0.211 |

| Holding time/min | 2 | 367.0 | 183.48 | 3.24 | 0.236 |

| Error | 2 | 113.4 | 56.69 | ||

| Total | 8 | 7358.9 | |||

| Note: df is the degree of freedom; SS is the sum of squares deviation from mean; MS is the mean square; F is the level of significant difference; P is the test level. | |||||

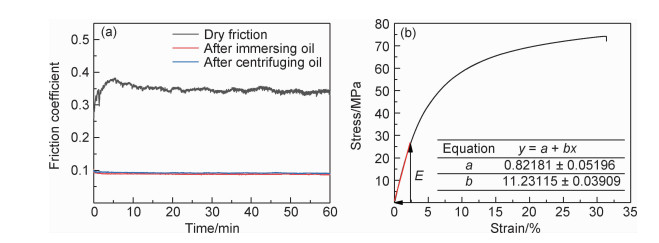

采用优化后工艺参数制备试样,测得其含油率为12.0%,甩油2 h后含油保持率为68.4%,摩擦因数随时间变化曲线如图 9(a)所示,甩油后摩擦因数为0.092,低于优化前各试样的甩油后摩擦因数。冲击强度为105.9 kJ/m2,接近正交实验中的最高值。拉伸应力-应变曲线如图 9(b)所示,拉伸强度为74.2 MPa,线性拟合得到弹性模量为1.12 GPa,均高于优化前试样的强度。经赫兹公式验算得出摩擦实验中的平均接触应力为25.7 MPa,试样处于弹性形变阶段,说明摩擦实验中的载荷设置处于合理的工作范围内。

|

图 9 优化后试样的摩擦因数和应力应变曲线 (a)摩擦因数;(b)应力-应变曲线 Fig. 9 Friction coefficient and stress-strain curve of the optimized sample (a)friction coefficient; (b)stress-strain curve |

(1) 多孔PI材料的密度越小,含油率越高,但摩擦因数并不随含油率的上升而减小,且拉伸强度、弹性模量和冲击强度明显降低,因此在设计多孔含油摩擦材料时,应根据实际工况综合考虑材料的含油率和力学性能。

(2) 烧结温度对多孔PI材料摩擦因数和拉伸强度的影响较小,但材料的冲击强度随烧结温度的升高而增大。

(3) 相同密度下保温时间为60 min试样甩油后的摩擦因数相对较低,保温时间为120 min试样的摩擦因数较高,这说明较长的保温时间不利于降低摩擦因数,实验结果表明保温60 min即可保证材料的力学性能,并能获得较低的摩擦因数。

| [1] |

段春俭, 邵明超, 李宋, 等. 极端条件下的聚酰亚胺自润滑复合材料的研究进展[J]. 中国科学:化学, 2018, 48(12): 1561-1567. DUAN C J, SHAO M C, LI S, et al. The research progress in polyimide self-lubricating composites under extreme conditions[J]. Scientia Sinica:Chimica, 2018, 48(12): 1561-1567. |

| [2] |

KWON J, KIM J, PARK D, et al. A novel synthesis method for an open-cell microsponge polyimide for heat insulation[J]. Polymer, 2015, 56: 68-72. DOI:10.1016/j.polymer.2014.06.090 |

| [3] |

倪洪江, 邢宇, 戴霄翔, 等. 黏度可控化制备BPDA-PDA型聚酰亚胺及表征[J]. 材料工程, 2019, 47(11): 100-106. NI H J, XING Y, DAI X X, et al. Viscosity-controllable preparation and characterization of BPDA-PDA polyimide[J]. Journal of Materials and Engineering, 2019, 47(11): 100-106. |

| [4] |

YUAN R, WU Y P, JU P F, et al. Effect of polyaspartic acid-functionalized graphene oxide on the mechanical performance of polyimide-based composites[J]. Journal of Applied Polymer Science, 2019, 136(37): 47939. DOI:10.1002/app.47939 |

| [5] |

吴刚, 赵春华, 秦红玲, 等. 多孔材料的摩擦学性能研究及展望[J]. 材料导报, 2011, 25(9): 75-78. WU G, ZHAO C H, QIN H L, et al. Progress and prospect in tribology of porous materials[J]. Materials Reports, 2011, 25(9): 75-78. |

| [6] |

赵华俊, 王晓雷, 黄巍. 多孔聚酰亚胺保持架对轴承贫油润滑性能研究[J]. 机械制造与自动化, 2018, 47(3): 31-34. ZHAO H J, WANG X L, HUANG W. Study of effect of porous polyimide retainer on bearing at starved lubrication[J]. Machine Building & Automation, 2018, 47(3): 31-34. |

| [7] |

闫普选, 朱鹏, 黄丽坚, 等. 聚酰亚胺多孔含油材料的摩擦磨损性能研究[J]. 摩擦学学报, 2008, 28(3): 272-276. YAN P X, ZHU P, HUANG L J, et al. Study on tribological properties of porous polyimide containing lubricants[J]. Tribology, 2008, 28(3): 272-276. |

| [8] |

ZHANG D, WANG T M, WANG Q H, et al. Selectively enhanced oil retention of porous polyimide bearing materials by direct chemical modification[J]. Journal of Applied Polymer Science, 2017, 134(29): 45106. DOI:10.1002/app.45106 |

| [9] |

WANG J Q, ZHAO H J, HUANG W, et al. Investigation of porous polyimide lubricant retainers to improve the performance of rolling bearings under conditions of starved lubrication[J]. Wear, 2017, 380/381: 52-58. DOI:10.1016/j.wear.2017.03.008 |

| [10] |

邱优香, 王齐华, 王超, 等. 多孔聚酰亚胺含油材料的储油性能及摩擦学行为研究[J]. 摩擦学学报, 2012, 32(6): 538-543. QIU Y X, WANG Q H, WANG C, et al. Oil-containing and tribological properties of porous polyimide containing lubricant oil[J]. Tribology, 2012, 32(6): 538-543. |

| [11] |

浦玉萍, 吕广庶, 李晓军, 等. 添加剂对聚酰亚胺基复合材料微孔特性的影响[J]. 材料工程, 2003(6): 7-10. PU Y P, LU G S, LI X J, et al. Influence of additives on micro-porous properties of polyimide matrix composite[J]. Journal of Materials Engineering, 2003(6): 7-10. |

| [12] |

周宁宁, 卿涛, 张韶华, 等. 碳纳米管填充多孔聚合物材料含油性能研究[J]. 润滑与密封, 2017, 42(2): 120-123. ZHOU N N, QING T, ZHANG S H, et al. Research on oil-containing performance of porous polymer materialsfilled with carbon nanotubes[J]. Lubrication Engineering, 2017, 42(2): 120-123. |

| [13] |

ZHAO G, HUSSAINOVA I, ANTONOV M, et al. Effect of temperature on sliding and erosive wear of fiber reinforced polyimide hybrids[J]. Tribology International, 2015, 82: 525-533. DOI:10.1016/j.triboint.2014.01.019 |

| [14] |

董凤霞, 侯国梁, 刘亮, 等. 稀土改性对碳纤维增强聚酰亚胺复合材料在不同温度下摩擦学性能的影响[J]. 摩擦学学报, 2017, 37(2): 148-154. DONG F X, HOU G L, LIU L, et al. Effect of surface treatment on carbon fibre by rare earth onthe tribologicalproperties of carbon fiber reinforced polyimide composite at elevated temperatures[J]. Tribology, 2017, 37(2): 148-154. |

| [15] |

WANG Q H, ZHANG X R, PEI X Q. Study on the synergistic effect of carbon fiber and graphite and nanoparticle on the friction and wear behavior of polyimide composites[J]. Materials & Design, 2010, 31(8): 3761-3768. |

| [16] |

LV M, ZHENG F, WANG Q H, et al. Friction and wear behaviors of carbon and aramid fibers reinforced polyimide composites in simulated space environment[J]. Tribology International, 2015, 92: 246-254. DOI:10.1016/j.triboint.2015.06.004 |

| [17] |

ZHU B K, XIE S H, XU Z K, et al. Preparation and properties of the polyimide/multi-walled carbon nanotubes (MWNTs) nanocomposites[J]. Composites Science and Technology, 2006, 66(3/4): 548-554. |

| [18] |

JIA Z N, YAN Y H, WANG W Z. Preparation and tribological properties of PI oil-bearing material with controllable pore size[J]. Industrial Lubrication and Tribology, 2017, 69(2): 88-94. DOI:10.1108/ILT-09-2015-0125 |

| [19] |

张迪, 王超, 卿涛, 等. 空间用多孔聚合物轴承保持架材料研究进展[J]. 机械工程学报, 2018, 54(9): 17-26. ZHANG D, WANG C, QING T, et al. Research progress of porous polymer bearing retainer materials used in aerospace[J]. Journal of Mechanical Engineering, 2018, 54(9): 17-26. |

| [20] |

LU Y, LIU Z M. Coupled effects of fractal roughness and self-lubricating composite porosity on lubrication and wear[J]. Tribology Transactions, 2013, 56(4): 581-591. DOI:10.1080/10402004.2012.711437 |

2020, Vol. 48

2020, Vol. 48