文章信息

- 王欣, 许春玲, 李臻熙, 裴传虎, 汤智慧

- WANG Xin, XU Chun-ling, LI Zhen-xi, PEI Chuan-hu, TANG Zhi-hui

- 喷丸强度和表面覆盖率对TC4钛合金室温疲劳性能的影响

- Effect of shot peening intensity and surface coverage on room-temperature fatigue property of TC4 titanium alloy

- 材料工程, 2020, 48(9): 138-143

- Journal of Materials Engineering, 2020, 48(9): 138-143.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000142

-

文章历史

- 收稿日期: 2019-02-21

- 修订日期: 2020-05-23

2. 中国航发北京航空材料研究院 航空材料先进腐蚀与防护重点实验室, 北京 100095

2. Key Laboratory of Advanced Corrosion and Protection on Aviation Materials, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

随着发动机系统对于部件寿命提出越来越高的要求,表面强化技术等[1-2]提高疲劳寿命的工艺方法得到越来越多的重视。学术界和工业界针对许多典型发动机材料开展了传统和新型表面强化技术研究。Lindemann等[3]对TiAl合金进行了喷丸研究,结果表明,喷丸对微观组织有影响,其表面硬化作用具有热稳定性,对高温疲劳性能强化具有有益作用。罗学昆等[4]从工艺参数的角度分析了激光喷丸功率密度对TC4合金疲劳性能和表面完整性的影响,认为激光功率密度越大,表面粗糙度越小,表面残余压应力和表面硬度值越大,相比原始试样,激光喷丸试样的疲劳极限提高了33.3%。Li等[5]采用高能喷丸在TC17合金表面引入纳米晶,并表征了喷丸后形变梯度组织形态。

以上研究主要侧重表面强化后的性能,在工程应用上,控制强化层深度的喷丸强度(激光喷丸:功率密度)和控制均匀性的覆盖率(激光喷丸:搭接率)都是重要的工艺过程参数。喷丸强度是喷丸过程控制的第一参数,对于喷丸强度的研究较多[6-8]。在覆盖率方面,我国制定的喷丸航空标准一般只规定覆盖率应不小于100%,不控制上限,而国外部分喷丸标准不仅要求控制下限,还要求控制覆盖率上限。为分析喷丸强度和表面覆盖率对喷丸后合金表面完整性、变质层和疲劳性能的影响,本研究以钛合金TC4机械喷丸为对象,研究采用喷丸覆盖率和强度的正交表建立工艺参数。研究结果有望对钛合金零件喷丸工艺过程建立指引,并为钛合金零件的长寿命服役提供支持。

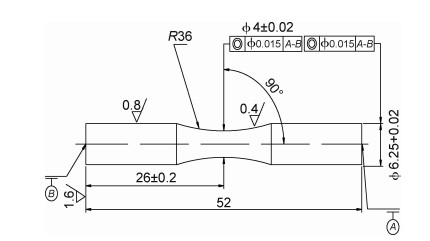

1 实验材料与方法研究的材料为发动机风扇叶片锻件取样的TC4钛合金,成分和力学性能参见文献[9]。由于在旋转弯曲疲劳实验中,表面实际受力最大,容易反映表面状态对钛合金疲劳性能的影响,因此,线切割下料后,采用车削-粗磨-精磨的方法制造了光滑旋转弯曲疲劳试样(后简称试样),如图 1所示。

|

图 1 光滑旋转弯曲疲劳试样 Fig. 1 Smooth rotating-bending fatigue sample |

为了研究喷丸覆盖率的影响,按照表 1的工艺方法,采用陶瓷弹丸AZB150,参考HB/Z 26-2011的方法,对试样进行喷丸强化。

| Process | Intensity/mmA | Surface coverage/% |

| Shot peening with low intensity and low coverage (SPLL) | 0.12 | 125 |

| Shot peening with low intensity and high coverage (SPLH) | 0.12 | 600 |

| Shot peening with high intensity and low coverage (SPHL) | 0.25 | 125 |

| Shot peening with high intensity and high coverage (SPHH) | 0.25 | 600 |

喷丸后,采用Fts-i120型针扫描式粗糙度仪分析了表面平均粗糙度;采用QUANTA600型环境扫描电镜观察了表面形貌;采用LXRD型X射线衍射仪分析了残余应力场分布,靶材选用CuKα,衍射角148°,剥层实验采用化学减薄方法,确定每20 μm减薄需要时间32 s,采用衍射-减薄-衍射的交替方式获得残余应力场;最终,采用旋转弯曲疲劳试验机分析了不同喷丸工艺实施后试样的疲劳寿命,实验温度为室温,应力为600 MPa,执行标准HB 5153-1996,并按照HB/Z 112进行了统计分析。采用JSM JEOL 7610F场发射扫描电镜观察了不同强度喷丸断口,并标定了疲劳起源深度。

2 结果与分析 2.1 表层性能表面粗糙度测试结果如表 2所示。可知原始精磨加工状态的试样粗糙度Ra为0.37 μm,峰谷高Rt为2.16 μm。喷丸强化后粗糙度均有一定上升,峰谷高粗糙度增大幅度明显大于平均粗糙度。喷丸强度越大,平均粗糙度和峰谷高粗糙度数值越大;覆盖率增大后,表面粗糙度也有一定增大,但喷丸强度对于粗糙度影响大于覆盖率。

| Process | Ra1/μm | Ra2/μm | Ra3/μm | Average Ra/μm | Rt/μm |

| SPLL | 0.72 | 0.67 | 0.77 | 0.72 | 8.21 |

| SPLH | 0.77 | 0.79 | 0.82 | 0.79 | 10.36 |

| SPHL | 0.93 | 0.96 | 1.01 | 0.96 | 15.47 |

| SPHH | 0.98 | 1.13 | 1.05 | 1.05 | 20.60 |

| AR | 0.37 | 0.38 | 0.37 | 0.37 | 2.16 |

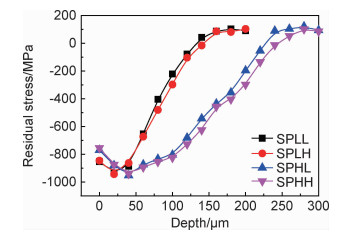

喷丸TC4钛合金试样表面残余应力场分布如图 2所示。按文献[10]的方法,将残余应力场特征量列入表 3。由表 3可知:喷丸后引入了倒钩型的残余应力场;喷丸强度相对较小时,表面残余应力数值反而大,覆盖率对表面残余应力数值影响不明显;最大残余应力数值不受喷丸强度和表面覆盖率影响;随着喷丸强度和表面覆盖率增大,残余应力场深度增大,与表面平均粗糙度一样,相比表面覆盖率,喷丸强度对深度增大影响更大;最大残余应力深度随喷丸强度增大而增大,不受表面覆盖率影响。

|

图 2 喷丸TC4钛合金残余应力场 Fig. 2 Residual stress profile of shot-peened TC4 titanium alloy |

| Process | Surface residual stress/MPa | Maximum residual stress/MPa | Depth ofresidual stress profile/μm | Depth ofmaximum residual stress/μm |

| SPLL | -852 | -934 | 130 | 20 |

| SPLH | -846 | -943 | 142 | 20 |

| SPHL | -770 | -952 | 234 | 40 |

| SPHH | -754 | -940 | 253 | 40 |

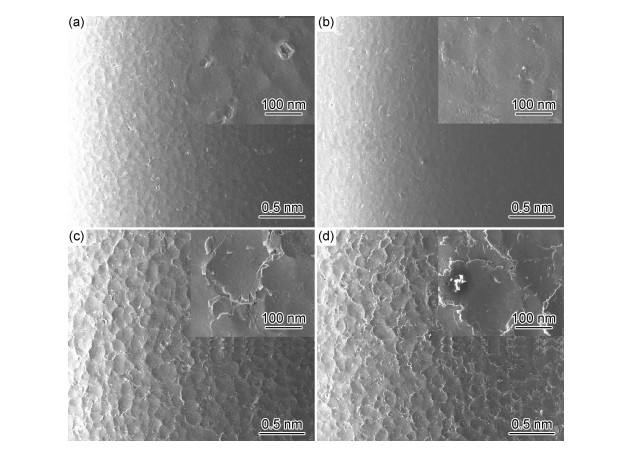

4种工艺状态的表面形貌如图 3所示。喷丸强化后,钛合金表面存在密集弹坑分布,观察不到机械加工带来的平行刀痕。当喷丸强度和表面覆盖率均较小时,弹坑形状清晰,未见折叠形貌;随着喷丸强度增大,弹坑深度增大,逐渐能够观察到折叠痕迹,但并不是每一个弹坑均有折叠痕迹;随着覆盖率增大,弹坑形状逐渐不清晰,折叠痕迹变得明显,观察到的每一个弹坑都有折叠痕迹;SPHH组的强度和覆盖率均较大时,能够观察到明显的折叠痕迹,且每个弹坑均有折叠痕迹。

|

图 3 4种工艺状态喷丸TC4钛合金表面形貌 (a)SPLL; (b)SPLH; (c)SPHL; (d)SPHH Fig. 3 Surface topographies of shot-peened TC4 alloy with four process states (a)SPLL; (b)SPLH; (c)SPHL; (d)SPHH |

4种工艺状态与原始试样的疲劳性能如表 4所示。从表 4可知:喷丸后TC4合金室温旋转弯曲性能明显提高,喷丸后中值疲劳寿命较原始状态提高60~100倍;喷丸后寿命分散度并未提高;随着喷丸强度由0.12 mmA提高到0.25 mmA,疲劳寿命下降40%;当喷丸强度为0.12 mmA时,覆盖率增大对疲劳寿命无影响;而喷丸强度为0.25 mmA时,覆盖率增大后疲劳寿命下降20%。

| No | N/cycle | lnN | Average lnN | Median fatigue lifeestimate value/cycle | Dispersion |

| SPLL | 3.28×106 | 6.52 | 6.72 | 5.28×106 | 0.03 |

| 8.16×106 | 6.91 | ||||

| 5.55×106 | 6.74 | ||||

| 5.25×106 | 6.72 | ||||

| SPLH | 4.29×106 | 6.63 | 6.71 | 5.12×106 | 0.00 |

| 4.69×106 | 6.67 | ||||

| 6.04×106 | 6.78 | ||||

| 5.69×106 | 6.76 | ||||

| SPHL | 3.49×106 | 6.54 | 6.63 | 4.23×106 | 0.01 |

| 3.89×106 | 6.59 | ||||

| 4.36×106 | 6.64 | ||||

| 5.42×106 | 6.73 | ||||

| SPHH | 2.20×106 | 6.34 | 6.52 | 3.28×106 | 0.02 |

| 2.91×106 | 6.46 | ||||

| 3.68×106 | 6.57 | ||||

| 4.92×106 | 6.69 | ||||

| AR | 3.79×104 | 4.58 | 4.70 | 5.06×104 | 0.01 |

| 4.68×104 | 4.67 | ||||

| 6.00×104 | 4.78 | ||||

| 6.16×104 | 4.79 |

一般认为,残余应力和表面形貌是影响钛合金喷丸强化效果的主要因素[11-13]。表面形貌将影响表面微观应力集中,一般情况下,将使得表面实际受力增大;相比之下,残余压应力可以缓和外载,减小表面实际受力。

为描述表面实际受力状态,引用文献[14]中的公式计算表面应力集中系数。

|

(1) |

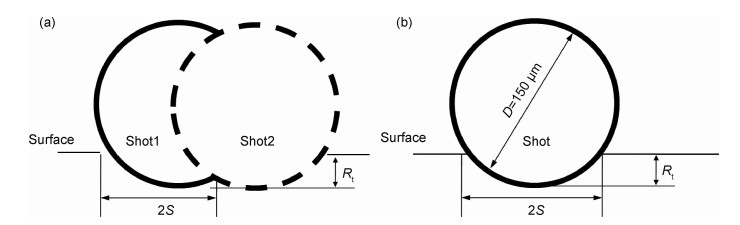

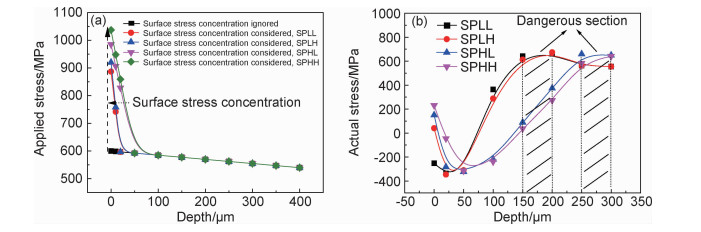

式中:Rt为峰谷高粗糙度,如表 2所示;S为相邻峰的半宽;Kt为表面应力集中系数。喷丸状态下Rt与S几何关系如图 4所示,可见,当覆盖率提高后,Rt基本不变,而S将减小,导致Kt增大;喷丸强度提高,Rt增大,导致Kt增大。考虑喷丸表面应力集中系数结合旋弯加载受力状态,不考虑表面受力导致塑性形变发生的应力松弛情况,可得外载分布状态如图 5(a)所示。进一步将喷丸残余压应力(图 2)等效计入外载,得到外载分布状态(图 5(b))。由图 5(b)可知,当考虑了残余应力和喷丸后存在表面应力集中的外加载荷后,危险截面并不处于表面,而在次表面。两种喷丸强度下危险截面受力状态接近。当喷丸强度较低时,危险截面处于深度在150~200 μm位置;当喷丸强度较高时,危险截面处于深度在250~300 μm位置。

|

图 4 喷丸状态表面粗糙度参数关系 (a)单弹丸;(b)双弹丸 Fig. 4 Relation of surface roughness parameters in shot peening state (a) one shot; (b)double shots |

|

图 5 考虑应力集中(a)以及应力集中和喷丸残余压应力(b)的外加载荷分布 Fig. 5 Applied stress profile with surface concentration considered(a) and actual stress profile with applied stress and residual stress(b) |

疲劳断口的裂纹萌生位置验证了上述危险截面的预测,如图 6所示,左侧为断口全貌,将疲劳源由黑色框出,右侧为疲劳源放大图。原始试样疲劳裂纹萌生于表面,因为表面应力集中大且旋弯状态下表面受力最大。小强度喷丸后裂纹萌生位置深度约为168 μm,大强度喷丸后裂纹萌生位置深度约为293 μm。一般认为,次表层萌生疲劳裂纹的疲劳寿命优于表面裂纹,表 4的结果证明了这一点。次表层萌生疲劳裂纹的原因是残余压应力的存在使危险截面位置深度变大,这是喷丸的强化作用。

|

图 6 喷丸和原始试样疲劳断口低倍及高倍SEM图 (a)原始试样;(b)低强度喷丸;(c)高强度喷丸 Fig. 6 SEM images of low and high magnitude fatigue fracture of as-received and shot peening state (a)as-received sample; (b)shot peening with low intensity; (c)shot peening with high intensity |

对于喷丸工艺之间的疲劳性能差别,有以下解释。当喷丸强度小时,表面覆盖率增大引起的粗糙度增大和表面金属折叠问题均不明显,因此,SPLL和SPLH组疲劳性能基本一致。当喷丸强度较大时,表面覆盖率增大引起的金属折叠问题更加明显,加剧了表面应力集中,因此,SPHH疲劳性能较SPHL组下降。

本研究旨在明确喷丸强度和表面覆盖率在钛合金喷丸过程中的作用,以及明确高覆盖率下的折叠问题对钛合金是否有不利影响。结果表明,4种工艺参数组合下喷丸后TC4钛合金在600 MPa室温旋弯条件下均较原始磨削加工状态有明显提高,当疲劳裂纹不起源于表面时,喷丸覆盖率提高后发生的表面金属折叠并不弱化疲劳强化效果。研究结果表明,在实际工程上,因一些客观原因导致喷丸工序返工,在一定范围内使得TC4钛合金零件的喷丸覆盖率提高,这并不影响零件的疲劳性能。

3 结论(1) 表面粗糙度、残余压应力深度和最大残余应力对应位置随喷丸强度增大而增大,表面残余应力数值随喷丸强度增大而减小,表面覆盖率对上述表面完整性和变质层参数影响较小。表面覆盖率较大时,钛合金表面金属出现折叠形貌。

(2) 喷丸强化提高了TC4合金的旋弯疲劳性能,喷丸强度影响大于表面覆盖率。相比于原始磨削状态的中值疲劳估计量5.06×104周次,0.12 mmA强度喷丸后提高到5.12×106~5.28×106周次,而0.25 mmA强度喷丸后为3.28×106~4.23×106周次,疲劳寿命估计量随喷丸强度增大有一定下降。表面覆盖率增大对于低强度(0.12 mmA)喷丸疲劳寿命无明显影响,而喷丸强度较高(0.25 mmA)时,当表面覆盖率由125%提高到600%时,疲劳寿命估计量由4.23×106周次下降到3.28×106周次。

(3) 在考虑表面应力集中系数的情况下,将残余压应力等效与工程应力叠加,计算了危险截面的位置,并证明了疲劳裂纹源与计算的危险截面位置基本一致。

| [1] |

GERIN B, PESSARD E, MOREL F, et al. Influence of surface integrity on the fatigue behaviour of a hot-forged and shot-peened C70 steel component[J]. Materials Science and Engineering:A, 2017, 686: 121-133. DOI:10.1016/j.msea.2017.01.041 |

| [2] |

王欣, 尤宏德, 李嘉荣, 等. 陶瓷弹丸喷丸强化对DD6单晶高温合金表面完整性的影响[J]. 材料工程, 2014, 21(4): 53-57. WANG X, YOU H D, LI J R, et al. Influence of ceramic-shot-peening on surface integrity of DD6 single crystal superalloy[J]. Journal of Materials Engineering, 2014, 21(4): 53-57. |

| [3] |

LINDEMANN J, BUQUE C, APPEL F. Effect of shot peening on fatigue performance of a lamellar titanium aluminide alloy[J]. Acta Materialia, 2006, 54(4): 1155-1164. DOI:10.1016/j.actamat.2005.10.043 |

| [4] |

罗学昆, 王强, 汤智慧, 等. 激光冲击强化对Ti-6Al-4V合金表面完整性及疲劳性能的影响[J]. 钛工业进展, 2016, 33(2): 33-37. LUO X K, WANG Q, TANG Z H, et al. Effect of laser shock peening on surface integrity and fatigue property of Ti-6Al-4V alloy[J]. Titanium Industry Progress, 2016, 33(2): 33-37. |

| [5] |

LI H, LIU Y, LI M, et al. The gradient crystalline structure and microhardness in the treated layer of TC17via high energy shot peening[J]. Applied Surface Science, 2015, 357: 197-203. DOI:10.1016/j.apsusc.2015.09.013 |

| [6] |

吴凌飞, 王强, 张志刚, 等. 喷丸强度对不同粗糙度表面超高强度钢疲劳性能的影响[J]. 材料保护, 2014, 47(8): 46-50. WU L F, WANG Q, ZHANG Z G, et al. Effect of shot peening intensity on fatigue properties of ultra high strength steel with different surface roughness[J]. Materials Protection, 2014, 47(8): 46-50. |

| [7] |

SEGURADO E, BELZUNCE F J, PARIENTE I F. Effects of low intensity shot peening treatments applied with different types of shots on the fatigue performance of a high-strength steel[J]. Surface & Coatings Technology, 2018, 340(25): 25-35. |

| [8] |

GUAGLIANO M. Relating Almen intensity to residual stresses induced by shot peening:a numerical approach[J]. Journal of Materials Processing Tech, 2001, 110(3): 277-286. DOI:10.1016/S0924-0136(00)00893-1 |

| [9] |

王欣, 李臻熙, 陆峰, 等. 喷丸对钛合金TC4磨削加工表面完整性的影响[J]. 材料热处理学报, 2012, 33(增刊1): 107-109. WANG X, LI Z X, LU F, et al. Effect of shot peening on grinding surface integrity of TC4 titanium alloy[J]. Transactions of Materials and Heat Treatment, 2012, 33(Suppl 1): 107-109. |

| [10] |

王仁智. 残余应力测定的基本知识——第五讲金属材料与零件的表面完整性与疲劳断裂抗力间的关系[J]. 理化检验-物理分册, 2007, 43(10): 535-539. WANG R Z. Basic knowledge of residual stress determination——lecture no. 5 review on the relationship between surface integrity and fatigue fracture resistance of metallic materials and components[J]. Physical Testing and Chemical Analysis Part A:Physical Testing, 2007, 43(10): 535-539. |

| [11] |

SHERAFATNIA K, FARRAHI G H, MAHMOUDI A H. Effect of initial surface treatment on shot peening residual stress field:analytical approach with experimental verification[J]. International Journal of Mechanical Sciences, 2018, 137: 171-181. DOI:10.1016/j.ijmecsci.2018.01.022 |

| [12] |

LIANG T, ZHANG D, YAO C, et al. Evolution and empirical modeling of compressive residual stress profile after milling, polishing and shot peening for TC17 alloy[J]. Journal of Manufacturing Processes, 2017, 26: 155-165. DOI:10.1016/j.jmapro.2017.02.002 |

| [13] |

罗学昆, 艾莹珺, 王欣, 等. 喷丸强化对TB6钛合金疲劳性能和表面完整性的影响[J]. 钛工业进展, 2017, 34(4): 38-43. LUO X K, AI Y J, WANG X, et al. Effect of shot peening on fatigue property and surface integrity of TB6 titanium alloy[J]. Titanium Industry Progress, 2017, 34(4): 38-43. |

| [14] |

LI J K, MEI Y, DUO W, et al. An analysis of stress concentrations caused by shot peening and its application in predicting fatigue strength[J]. Fatigue & Fracture of Engineering Materials & Structures, 2010, 15(12): 1271-1279. |

2020, Vol. 48

2020, Vol. 48