文章信息

- 董伟, 孟瑶, 许富民, 韩阳, 王延洋, 陈楷

- DONG Wei, MENG Yao, XU Fu-min, HAN Yang, WANG Yan-yang, CHEN Kai

- 基于单分散逐液滴雾化法制备锡合金微细球形金属粉末

- Preparation of tin alloys spherical fine metal powders by centrifugal atomization based on mono-sized droplets

- 材料工程, 2020, 48(9): 124-131

- Journal of Materials Engineering, 2020, 48(9): 124-131.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000074

-

文章历史

- 收稿日期: 2020-02-01

- 修订日期: 2020-05-29

微细球形金属粉末作为一种重要的工业原料,被广泛应用于激光增材制造、金属注射成型、喷涂、电子封装等诸多领域。随着工业生产对高性能材料需求的提高,金属粉末的粒度、粒度分布及球形度的要求也越来越苛刻[1-4]。传统的粉末制备方法如气雾化法、离心雾化法等虽然已经进入大规模生产阶段,但生产的粉末在粒度、粒度分布、粉末形貌及球形度方面仍存在不足[5-6]。如气雾化法生产效率高,但制得的粉末存在大量卫星颗粒,易形成空心粉,粒度分布宽且需要通过多次筛分才能满足使用要求;离心雾化法制得的粉末球形度高,表面形貌好,但是粉末粒度较大,难以满足工业生产中对细粉的要求;新型的粉末制备方法,如脉冲微孔喷射法可制备单分散液滴,具有成本低、粉末粒径均一可控、球形度高、无空心粉和表面形貌好等优点,但该方法制备的细粉效率较低[7-8]。为了提高细粉收得率,传统雾化法中会将气体压强或转盘转速等雾化条件增大到极限,但该方法能耗大,对设备的安全性要求更高。Lefebvre等[9]提出通过提高雾化前液体的表面能,即雾化金属细液流、液膜、液滴等,可以提高细粉收得率。舒适等[10]利用出口孔径较小的导流嘴,制备微细AlSi10Mg合金粉末,结果显示细粉收得率随着导流嘴孔径的减小而增加,100 μm以下的粉末收得率可达80%。Minagawa等[11]将气雾化法和离心雾化法相结合进行实验,通过二次雾化液膜制备Sn-9Zn粉末,结果证明混合雾化法在制备球形细粉方面具有优势;Liu等[12]对混合雾化进行了进一步研究发现,混合雾化的关键是在转盘上形成薄且稳定的液膜,但是由于在实验中转盘温度较低,且转盘与雾化金属材料之间润湿性较差,导致在转盘上会得到较厚的金属沉积层,严重影响雾化效果。但目前关于表面能更高的液滴进行雾化的相关研究鲜有报道。

作者在基于大量脉冲微孔喷射技术的研究基础上,提出了一种新型微细粉末制备方法,即将脉冲微孔喷射法与旋转盘离心雾化法相结合,雾化表面能较大的液滴,并解决离心雾化中存在的转盘温度低、润湿性差的问题,实现微细球形金属粉末的制备[13-14]。研究了转盘加热处理对粉末制备的影响,不同润湿性转盘材料对粉末粒径、粉末杂质含量、粉末熔点的影响,进而获得最佳的实验条件。为利用离心雾化系统制备微细球形金属粉末,提供一种新思路。

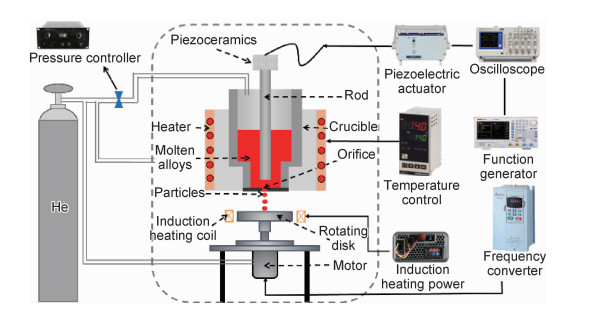

1 实验方法 1.1 实验设备逐液滴离心雾化设备如图 1所示,由脉冲微孔喷射系统和离心雾化系统组成。脉冲微孔喷射系统主要由真空腔室、温度控制系统、差压控制系统、底部带有微孔的坩埚、压电陶瓷驱动系统、粉末收集系统组成;离心雾化系统放置在坩埚正下方,主要由感应加热线圈、转盘、电机组成。

|

图 1 逐液滴离心雾化法设备示意图 Fig. 1 Schematic illustration of equipment of mono-sized droplets centrifugal atomization |

转盘与感应加热线圈示意图如图 2所示。转盘由基体、镶嵌在基体上的雾化平面和通气孔组成,基体选择导热性差的材料,减小转盘热量传递到电机;雾化平面选择与实验金属润湿性好的材料,增大金属在雾化平面上的附着力,利于金属液在平面上铺展;增设通气孔增加转盘结构的安全性同时减少热量的传递。在转盘外围设置感应加热线圈,考虑到感应加热同时会向高速电机传递热量,本实验将线圈设计为扁平环形,使热量主要集中在雾化平面上,通过调节与之相连的稳压电源电压来控制感应加热温度,保证在转盘高速旋转时,转盘雾化平面的温度保持在实验材料的熔点以上。

|

图 2 离心雾化系统结构示意图 Fig. 2 Schematic diagram of centrifugal atomizing system |

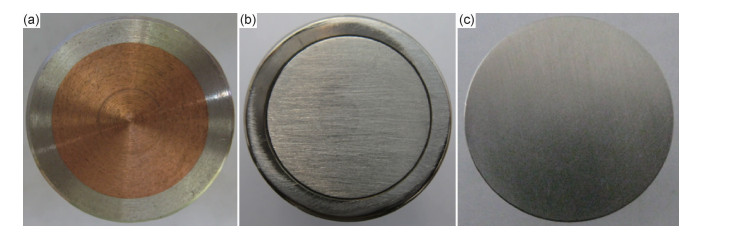

本研究以Sn63Pb37合金、Sn0.3AgCu合金作为实验材料,转盘雾化平面材料选择纯铜、纯镍、304不锈钢,这3种转盘材料与实验材料的润湿性依次减小。图 3为3种不同转盘雾化平面材料示意图。感应加热线圈由直径为5 mm的铜线绕制而成。

|

图 3 不同雾化转盘材料示意图 (a)铜;(b)镍;(c)304不锈钢 Fig. 3 Schematic diagrams of the atomization disk with different materials (a)copper; (b)nickel; (c)304 stainless steel |

逐液滴离心雾化法制粉过程的实验参数如表 1所示,首先将实验原料在带微孔的坩埚中熔化并保温,保证坩埚内熔体完全熔化。通过调节感应加热电源电压,使得转盘雾化平面温度始终保持在实验合金熔点以上;随后通过调节差压控制系统使得坩埚内外保持稳定差压;调节微距控制装置使与之相连的传动杆没入在坩埚内的熔融金属液中;给压电陶瓷施加脉冲信号,使得压电陶瓷带动传动杆做往复运动。坩埚中的金属液在差压和脉冲扰动的共同作用下,通过坩埚底部的小孔喷出形成液滴,液滴直径为200 μm左右,以每秒100滴的制备频率生成并降落在高速旋转的转盘中心,经离心雾化,分裂成更小的微滴,微滴在下落过程中无容器凝固,形成金属粉末。

| Parameter | Value |

| Orifice diameter/μm | 200 |

| Work temperature/K | 573 |

| Differential pressure/Pa | 2000 |

| Frequency/Hz | 100 |

| Disk diameter/mm | 15 |

| Disk rotation speed/(r·min-1) | 36000 |

| Distance from the orifice to the disk/mm | 10 |

| Induction heating voltage/V | 24 |

| Atmosphere | He |

利用扫描电子显微镜(TM3030plus)进行粉末的形貌分析;利用图像分析软件(WinROOF2015)测量粒子的粒径,并利用干法激光衍射粒度分析仪(Malvern3000)测定粉末粒度分布及粉末平均粒径;利用等离子发射光谱仪(Optima2000DV03030429)检测粉末中微量杂质含量;利用差示扫描量热仪(DSC822)测量粉末的熔点。

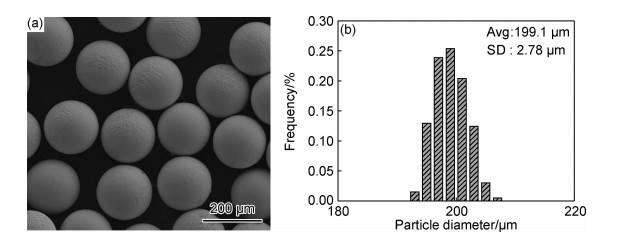

2 实验结果 2.1 脉冲微孔喷射法制备粒子分析脉冲微孔喷射法制得的粒子品质对后续的逐液滴离心雾化制粉过程有至关重要的影响。因此先对脉冲微孔喷射法制得的粒子进行研究,制备参数如表 1所示。利用扫描电镜观察粒子形貌,并利用WinROOF软件对制备得到的Sn63Pb37粒子的平均粒径、粒径标准差SD的数值进行测量,图 4为粒子的扫描图片与粒径分布图,由图可见,脉冲微孔喷射法制得的粒子具有较高的球形度,粒径分布窄,图中粒子平均粒径为199.1 μm,标准差为2.78 μm。该方法制备粒子稳定,且制得粒子质量高,为后续的逐液滴离心雾化奠定良好的基础。

|

图 4 脉冲微孔喷射法制得的粉末扫描图片(a)及其粒径分布曲线图(b) Fig. 4 SEM image (a) and their particle size distribution (b) of powders prepared by pulsated orifice ejection method |

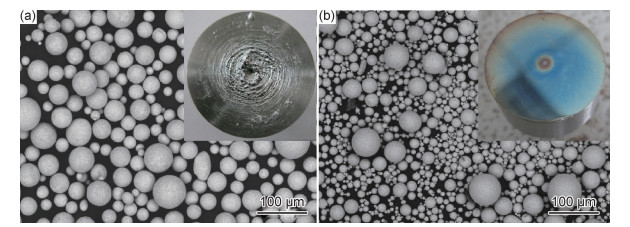

采用304不锈钢制作的雾化转盘,保证其他工艺参数不变,对转盘进行未加热处理和感应加热处理,研究其对Sn63Pb37合金粉末制备的影响。图 5(a)为未加热处理转盘及其所制得粉末图,图 5(b)为加热处理转盘及其所制得粉末图。由图 5可见,在雾化过程中,转盘加热处理可以极大地减小转盘上沉积层的厚度,且加热转盘后所得粉末的粒径得到明显细化。这是由于高速旋转的转盘与气体介质之间进行很快的热量交换,使得转盘温度较低,转盘不进行加热处理,会导致在雾化前期,部分金属液在雾化转盘上凝固形成沉积层,后续供给的金属液会在已形成的金属沉积层上铺展雾化,从而使得转盘传递到金属液的离心力减小,且发生金属液滑移等现象,从而导致未加热转盘下制得的粉末粒度较大。

|

图 5 未加热处理转盘及其制得粉末(a)与加热处理转盘及其制得粉末(b)SEM图 Fig. 5 SEM images of rotation disk and powders with unheated treatment (a) and heated treatment (b) |

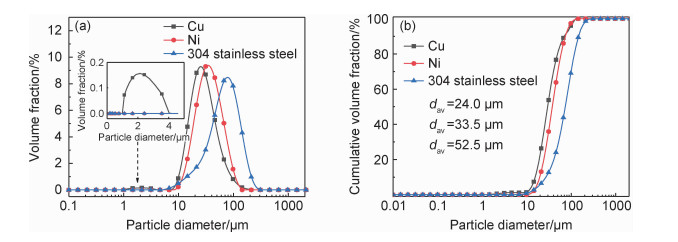

在保证转盘均在感应加热处理的条件下,雾化平面材料分别选取纯铜、纯镍、304不锈钢进行Sn63Pb37合金粉末制备实验,其中纯铜与Sn63Pb37合金的润湿性最好,不锈钢与Sn63Pb37合金的润湿性最差。图 6为不同转盘材料下制得粉末扫描图片,图 7为不同转盘材料下制得的粉末粒径分布曲线与粒度累积分布曲线。由图 7(a)可见,不锈钢、纯镍、纯铜对应的粒度分布曲线依次发生左移,由图 7(a)的第二峰放大图可见,纯铜对应曲线为正态双峰分布,纯镍与不锈钢对应曲线为正态单峰分布,与图 6结果相一致。由图 7(b)可见,不锈钢、纯镍、纯铜制雾化平面转盘制得的粉末平均粒径dav分别为52.5,33.5,24.0 μm。表明提高转盘与金属合金的润湿性可显著降低粉末粒度,增加微细粉末的收得率。这主要是由于提高润湿性,会增大金属材料与转盘之间的黏着力,利于金属液在转盘上的铺展,进而提高转盘破碎金属液的能力。

|

图 6 不同转盘材料制得的粉末SEM图 (a)铜;(b)镍;(c)304不锈钢 Fig. 6 SEM images of powders prepared by different disk materials (a)copper; (b)nickel; (c)304 stainless steel |

|

图 7 不同转盘材料制得粉末粒度分布曲线图(a)与累计粒度分布曲线图(b) Fig. 7 Size distribution curves (a) and cumulative size distribution curves (b) of powders prepared by different rotation disk materials |

考虑到金属液与转盘之间会有界面相互作用而使得粉末引入杂质,以Sn63Pb37合金、Sn0.3AgCu合金为实验材料,利用等离子发射光谱仪(ICP)检测实验材料和粉末内的杂质Cu,Ni含量,其中Sn63Pb37合金中Cu含量为0.0041%(质量分数,下同),没有检测到Ni含量,Sn0.3AgCu合金中Cu含量为1.1060%,Ni含量为0.0066%。不同转盘材料下制得粉末内杂质含量如表 2,3所示。由表可见,Sn63Pb37粉末中,铜盘引入的杂质Cu含量达100倍,镍盘、不锈钢盘没有引入杂质;Sn0.3AgCu粉末中,铜盘引入杂质Cu含量达1.4倍,镍盘、不锈钢盘没有引入杂质元素。这是因为铜转盘与锡合金之间发生了界面反应,导致粉末内引入了大量的铜杂质,这说明,选择与实验材料润湿性好且不发生界面反应的转盘是非常必要的。

| Rotation disk material | Mass fraction of impurity/% | |

| Cu | Ni | |

| Copper | 0.3365 | — |

| Nickel | 0.0049 | — |

| 304 stainless steel | 0.0041 | — |

| Rotation disk material | Mass fraction of impurity/% | |

| Cu | Ni | |

| Copper | 1.5673 | — |

| Nickel | 1.2718 | 0.0066 |

| 304 stainless steel | 1.1873 | 0.0066 |

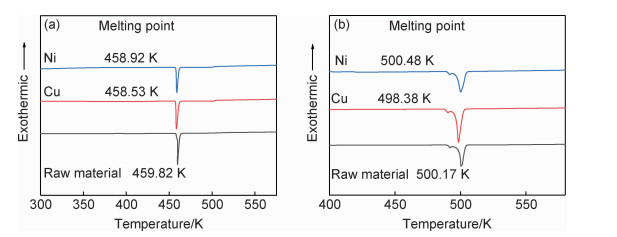

图 8为不同转盘材料下制得的Sn63Pb37, Sn0.3AgCu合金粉末的DSC图像,并给出了实验材料的DSC曲线作对比。由表 2,3可见,不锈钢转盘没有引入杂质含量,所以只给出了铜盘、镍盘下制得粉末的DSC曲线。从图 8中可以看出随着温度的升高,Sn63Pb37合金粉末在459 K左右均出现一个尖锐的吸热峰,Sn0.3AgCu合金粉末在500 K左右出现尖锐吸热峰,这说明合金粉末在这个温度范围内由固态转变为液态并吸收热量,且合金粉末的熔点均没有发生明显改变。虽然Cu杂质的引入对粉末的熔点是没有影响的,但是Cu含量的增加会形成铜锡针状共晶组织,对合金粉末的性能造成不良影响,因此应该避免使用引入杂质元素的转盘。

|

图 8 不同转盘材料制得粉末DSC曲线 (a)Sn63Pb37;(b)Sn0.3AgCu Fig. 8 DSC curves of powders prepared by different rotation disk materials (a)Sn63Pb37;(b)Sn0.3AgCu |

Champagne公式(1)与Schmit公式(2)为传统离心雾化金属粉末尺寸的半经验理论公式,如下所示[15-16]:

|

(1) |

|

(2) |

式中:dav为粉末平均粒径,μm;γ为表面张力,N/m;ρ为金属密度,kg/m3;ω为转盘角速度,rad/s;D为转盘直径,m;Q为金属液流量,m3/s;n为转盘线速度,r/s;R为转盘半径,m。

本实验中各参数如下,Sn63Pb37合金的表面张力γ为0.517 N/m,密度ρ为8420 kg/m3,黏度μ为0.014 Pa·s,转盘直径D为15 mm,转盘角速度ω为3769.9 rad/s。逐液滴离心雾化法通过脉冲微孔喷射系统向离心雾化系统提供连续均匀的金属液滴,在进行离心雾化粉末粒径的理论计算时,需将脉冲微孔喷射系统提供的连续均匀液滴进行等效金属液流量计算,该系统提供的金属液流量和制备频率f与微孔直径d有关系,因此脉冲微孔喷射系统的等效流量公式如式(3)所示:

|

(3) |

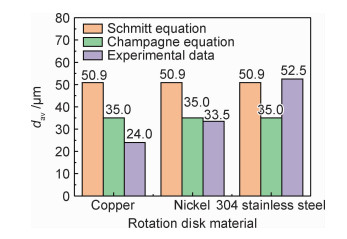

实验的制备频率为100 Hz,微孔直径为200 μm,代入式(3)求得本实验的金属液流量为4.19×10-10 m3/s。将所有的实验参数分别代入式(1),(2),得到本实验参数对应的粉末理论平均粒径dav,并将理论值与实验值对比,如图 9所示。由图可见,不同转盘材料所对应的理论值均相等,这主要是由于在理论方程中没有考虑转盘与实验材料之间的润湿性;铜盘、镍盘制得的粉末平均粒径均小于理论值,这证实了先前的猜想,雾化表面能较大的液滴可以极大地细化粉末粒径;不锈钢盘制得的粉末平均粒径大于理论值,这证实了转盘与实验材料间的润湿性对粉末粒径有显著影响,润湿性越差,制备得到的粉末粒度越大。由于材料与转盘之间良好的润湿性以及对转盘的温度控制,使得脉冲微孔喷射法提供的均匀液滴可以逐一被离散得很彻底,因此本实验可以在较小的转盘直径与中等转速时使得粉末粒径得到细化,减少能量及成本的消耗。

|

图 9 不同转盘材料制得粉末平均粒径理论值与实验值对比图 Fig. 9 Comparison diagram between theoretical and experimental average diameter of powders prepared by different rotation disk materials |

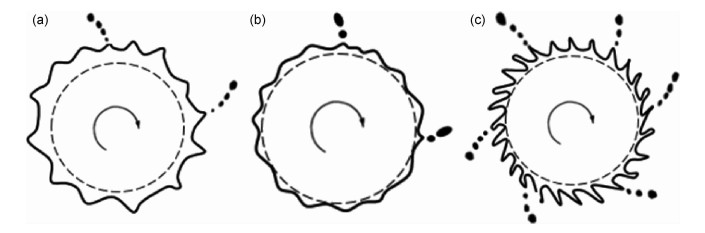

对于离心雾化来说,液膜的形成与分裂模式对粉末制备至关重要,由Champagne等[15-17]在不同时期总结完善的3种典型离心雾化分裂模式分别为膜状分裂(FD)、纤维状分裂(LD)和滴状分裂(DDF),分裂模式示意图如图 10所示。一般情况下,滴状分裂的粒度分布为双峰,滴状分裂、纤维状分裂制得的粉末粒度小于膜状分裂下制得的粉末粒度。

|

图 10 离心雾化液膜分裂模式 (a)膜状分裂;(b)滴状分裂;(c)纤维状分裂 Fig. 10 Model of centrifugal atomized liquid splitting (a)film disintegration; (b)direct droplets disintegration; (c)ligament disintegration |

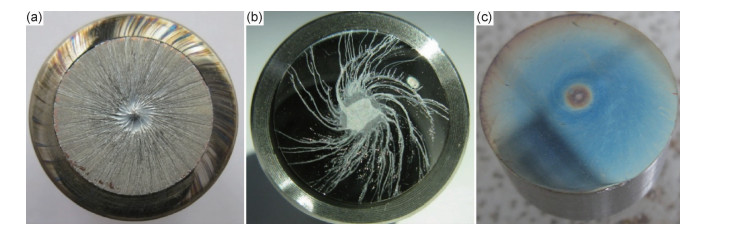

不同转盘材料下逐液滴离心雾化后得到的液膜形貌如图 11所示。可见,当转盘材料与雾化材料润湿性较好且发生相互作用时,液膜在转盘表面完全铺展,且液流线成放射状均匀分布在转盘上;当这两者间润湿性较好且不发生相互作用时,液膜在转盘上部分铺展,液流线成弯曲状且数量较少;当这两者间润湿性较差时,液膜在转盘上不铺展。对比液膜图 11与分布曲线图 7可得,铜盘液膜的分裂模式以滴状分裂为主,镍盘液膜的分裂模式以膜状分裂为主,不锈钢盘没有液膜分裂。这也可以解释如图 7所示,铜盘制得的粉末平均粒径最小,不锈钢盘制得的粉末平均粒径最大的原因。

|

图 11 不同转盘材料的表面液膜图片 (a)铜;(b)镍;(c)304不锈钢 Fig. 11 Photos of liquid film on the surface of disk with different materials (a)copper; (b)nickel; (c)304 stainless steel |

将脉冲微孔喷射法与离心雾化法相结合实现逐液滴雾化,提高雾化金属表面能,形成极薄的液膜从而细化粉末粒度,制得粒径小、粒径分布窄、球形度好的高质量粉末。同时,不同转盘材料液膜分裂模式的不同,证实了转盘与金属材料间的润湿性与界面相互作用对粉末的粒度有显著影响,这对离心雾化实验中离心系统的设计与转盘材料的选择有指导意义。

4 结论(1) 提出了一种新型制备微细球形金属粉末的方法,即通过将脉冲微孔喷射法制备的单分散液滴,逐液滴进行离心雾化,制得表面光滑、粒度分布窄、粒度小、球形度高、无卫星粉的金属粉末。

(2) 对转盘进行加热处理可以解决转盘表面沉积层问题,使得转盘表面液膜变薄,粉末粒度细化。采用该方法制得的Sn63Pb37合金粉末中,铜转盘制得的粉末平均粒径为24.0 μm,镍转盘制得的粉末平均粒径为33.5 μm,不锈钢转盘制得的粉末平均粒径为52.5 μm,这是由于铜与锡合金之间的润湿性最好。但经粉末成分检测,铜转盘引入了高达100倍的Cu杂质含量,因此镍为较好的转盘材料。

(3) 通过对比雾化粉末平均粒径的理论值与实验值,得出理论值均比实验值高,且不同转盘材料对应不同的液膜分裂方式。本方法为微细球形金属粉末制备提供了一种新途径,对离心雾化系统的设计与转盘材料的选择有指导意义。

| [1] |

VAEZI M, SEITZ H, YANG S. A review on 3D micro-additive manufacturing technologies[J]. The International Journal of Advanced Manufacturing Technology, 2013, 67(5/8): 1721-1754. |

| [2] |

LI Y M, LI L J, KHAIL K A. Effect of powder loading on metal injection molding stainless steels[J]. Journal of Materials Processing Technology, 2007, 183(2/3): 432-439. |

| [3] |

GUI M, KANG S B, EUH K. Al-SiC powder preparation for electronic packaging aluminum composites by plasma spray processing[J]. Journal of Thermal Spray Technology, 2004, 13(2): 214-222. DOI:10.1361/10599630418130 |

| [4] |

FAUCHAIS P, MONTAVON G, BERTRAND G. From powders to thermally sprayed coatings[J]. Journal of Thermal Spray Technology, 2010, 19(1/2): 56-80. |

| [5] |

欧阳鸿武, 陈欣, 余文焘, 等. 气雾化制粉技术发展历程及展望[J]. 粉末冶金技术, 2007, 25(1): 53-58. OUYANG H W, CHEN X, YU W T, et al. Progress and prospect on the gas atomization[J]. Powder Metallurgy Technology, 2007, 25(1): 53-58. |

| [6] |

LAGUTKIN S, ACHELIS L, SHEIKHALIEV S, et al. Atomization process for metal powder[J]. Materials Science and Engineering:A, 2004, 383(1): 1-6. |

| [7] |

DONG W, MASUDA S, TAKAGI K, et al. The development of mono-sized micro silicon particles for spherical solar cells by pulsated orifice ejection method[J]. Materials Science Forum, 2007, 534/536: 149-152. |

| [8] |

董伟, 李颖, 付一凡, 等. 均一球形微米级粒子制备技术的研究进展[J]. 材料工程, 2012(9): 92-98. DONG W, LI Y, FU Y F, et al. Research progress on preparation of mono-sized spherical micro particles[J]. Journal of Materials Engineering, 2012(9): 92-98. |

| [9] |

FRITSCHING U, UHLENWINKEL V. Hybrid gas atomization for powder production[M]//KONDOH K. Powder Metallurgy.Rijeka, Croatia: InTech Europe, 2012: 99-124.

|

| [10] |

舒适, 黎兴刚, 刘锡魁, 等. 耦合压力-气体雾化工艺制备微细球形铝合金粉末[J]. 稀有金属, 2019, 43(8): 808-815. SHU S, LI X G, LIU X K, et al. Coupled pressure-gas atomization process for fine spherical aluminium alloy powder production[J]. Chinese Journal of Rare Metals, 2019, 43(8): 808-815. |

| [11] |

MINAGAWA K, KAKISAWA H, OSAWA Y, et al. Production of fine spherical lead-free solder powders by hybrid atomization[J]. Science & Technology of Advanced Materials, 2008, 6(3): 325-329. |

| [12] |

LIU Y Z, MINAGAWA K, KAKISAWA H, et al. Melt film formation and disintegration during novel atomization process[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(6): 1276-1281. DOI:10.1016/S1003-6326(07)60262-3 |

| [13] |

鲁栋, 董伟, 付一凡, 等. 微米级球形Sn-Pb金属粒子脉冲微孔法制备技术研究[J]. 焊接, 2013(11): 28-32. LU D, DONG W, FU Y F, et al. Study on preparation of mono-sized spherical Sn-Pb metal particles by pulsated orifice ejection method[J]. Welding & Joining, 2013(11): 28-32. |

| [14] |

董伟, 李文畅, 康世薇, 等. 脉冲微孔喷射法单分散球形微粒子的制备及其应用[J]. 材料工程, 2018, 46(2): 142-151. DONG W, LI W C, KANG S W, et al. Fabrication and application of mono-sized spherical micro particles by pulsated orifice ejection method[J]. Journal of Materials Engineering, 2018, 46(2): 142-151. |

| [15] |

CHAMPAGNE B, ANGERS R. Fabrication of powders by the rotating electrode process[J]. The International Journal of Powder Metallurgy & Powder Technology, 1980, 16(4): 359-367. |

| [16] |

SCHMITT H. Mathematical-physical considerations regarding the production of metal powders for powder metallurgy[J]. Powder Metallurgy International, 1979, 11(1): 17-21. |

| [17] |

CHAMPAGNE B, ANGERS R. REP atomization mechanisms[J]. Powder Metallurgy International, 1984, 16(3): 125-128. |

2020, Vol. 48

2020, Vol. 48