文章信息

- 李慧中, 杨雷, 王岩, 谭钢, 黄钲钦, 刘敏学

- LI Hui-zhong, YANG Lei, WANG Yan, TAN Gang, HUANG Zheng-qin, LIU Min-xue

- 热挤压态Ni-Co-Cr基粉末高温合金热加工行为

- Hot working behavior of hot-extruded Ni-Co-Cr-based powder metallurgy superalloy

- 材料工程, 2020, 48(9): 115-123

- Journal of Materials Engineering, 2020, 48(9): 115-123.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000851

-

文章历史

- 收稿日期: 2019-09-17

- 修订日期: 2020-04-13

2. 中南大学 航空航天学院, 长沙 410083;

3. 中南大学 粉末冶金国家重点实验室, 长沙 410083

2. School of Aeronautics and Astronautics, Central South University, Changsha 410083, China;

3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China

粉末冶金高温合金(简称粉末高温合金)由于在高温和复杂环境下具有优异的屈服强度、蠕变持久强度、疲劳强度及抗裂纹扩展能力等综合力学性能,被广泛应用于航空发动机的核心关键热端部件[1]。目前国外的粉末高温合金制备成型工艺主要是氩气雾化(argon atomization,AA)/等离子旋转电极雾化法(plasma rotating electrode process, PREP)制粉+热等静压(hot-isostatic pressing, HIP)+热挤压(hot extrusion,HEX)+等温锻造(isothermal forging,ITF)[2-3]。我国在借鉴国外的制备工艺基础上,结合自身特点形成了两条主要的制备路线,即“AA/PREP+HIP+包套热锻造(canned forging,CF)+热处理”与“PREP+HIP”工艺。近些年来,镍基粉末高温合金已经成为国内外的一个研究热点[4-9]。Tan等[4]研究了一种HIP态镍基粉末高温合金的热加工行为,对实验获得的应力-应变曲线进行了修正并构建了热加工图。Wu等[5]研究了加工参数对一种HIP态Ni-Cr-Co基粉末高温合金的热压缩变形行为的影响,发现合金的热变形激活能随着应变量的增加而减少,同时利用构建的热加工图优化了合金的热加工工艺。Nie等[6]研究了固溶和时效态FGH96高温合金的热变形行为,分别建立了本构方程、热加工图和DRX动力学模型。研究表明,Z参数对合金的动态再结晶晶粒尺寸有显著的影响。刘建涛等[7]研究了HIP态FGH96合金在热压缩变形过程中的动态再结晶行为。发现合金的DRX晶粒大小与应变速率密切相关,DRX平均晶粒尺寸与Z参数之间存在一定的线性关系;同时还构建了以Z参数表达的动态再结晶状态图。目前,有关HEX态镍基粉末高温合金热压缩行为的研究报道较少。HEX作为镍基粉末高温合金的重要备选成形工序之一,有望改善合金后续的等温锻造成形能力,提高合金的塑性从而获得高质量的锻坯。王超渊等[8]研究了一种HEX态镍基粉末高温合金的热压缩变形行为,建立了该合金峰值应力的双曲正弦模型,获得了变形激活能,并对该合金的组织特征进行了分析,确定了合理的热变形工艺窗口。杨川等[9]研究了HEX态FGH96的热压缩变形行为,结合热加工图和显微组织观察分析了合金的开裂行为,并利用有限元方法模拟了合金的热压缩变形过程。

本工作选用一种新型HEX态Ni-Co-Cr基粉末高温合金作为研究对象,该合金与第二代镍基粉末高温合金FGH96[6]相比,增加了Co,Al的含量,同时降低了Cr的含量。结合热模拟实验方法,系统研究了该粉末高温合金在变形温度为1020~1110 ℃、应变速率为10-3~1 s-1范围内的热压缩变形行为,利用摩擦修正后的应力数据分别建立了合金的本构关系方程;同时,构建了热加工图,并结合微观组织分析结果初步优化了合金的热加工工艺参数,以期为HEX态合金变形工艺的有限元模拟及其复杂锻件的生产实践提供依据和指导。

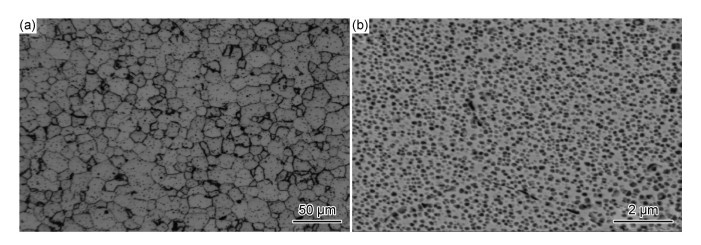

1 实验实验所用材料为新型热挤压态Ni-Co-Cr基粉末高温合金,其化学成分见表 1。图 1为实验用Ni-Co-Cr基粉末高温合金的显微组织。由图 1(a)金相组织可见,晶粒大多呈现等轴晶形貌,定量统计结果显示其平均晶粒尺寸约为10.9 μm。合金中的大部分粉末原始颗粒边界(prior particle boundary, PPB)已基本被破碎和消除,但在少部分晶界处仍存在残留的PPB。图 1(b)为热挤压态合金中γ′相的分布情况。可见,γ′相分布均匀,形态基本为近球形。利用Photoshop软件将γ′相逐个区分开,将分开的图导入Image Pro Plus软件,即获得γ′相的尺寸与体积分数。每种状态试样至少选择5张不同位置的照片,取其平均值。经定量分析,平均尺寸约为176.96 nm,体积分数约为50.75%。

| Co | Cr | Ti | W | Mo | Al | Nb | Hf | C | B | Zr | Ni |

| 26 | 13 | 3.7 | 4 | 4 | 3.2 | 0.95 | 0.2 | 0.05 | 0.025 | 0.05 | Bal |

|

图 1 实验用Ni-Co-Cr基粉末高温合金的显微组织(a)金相组织;(b)γ′相SEM图 Fig. 1 Microstructures of the experimentally Ni-Co-Cr-based P/M superalloy (a)optical microstructure; (b)SEM image of γ′ phase |

材料经机加工制成ϕ8 mm×12 mm的圆柱体试样,在Gleeble-3500D型热模拟实验机上进行等温压缩实验,在试样两端粘贴石墨片并使用润滑剂,以减少摩擦对实验应力状态的影响。热压缩实验温度为1020~1110 ℃,应变速率分别为0.001~1 s-1,最大真应变为0.7,升温速率为10 ℃/s,保温2 min。

采用线切割方法将压缩前后的试样沿轴向剖开,经不同目数的砂纸打磨、机械抛光后,分别利用REICHERTMe F3A型光学显微镜和FEI Quanta650型扫描电镜(SEM)对试样进行显微组织分析,并通过Image-Pro Plus软件分别对晶粒尺寸和γ′相定量统计。

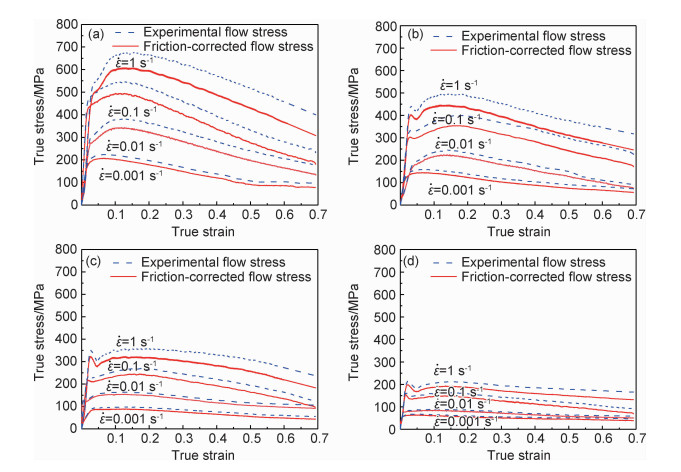

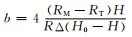

2 结果与分析 2.1 真应力-真应变曲线及其摩擦修正图 2为热挤压态Ni-Co-Cr基粉末高温合金摩擦修正前后的真应力-真应变曲线。可见,合金试样在变形初期受到加工硬化的影响,其真应力值迅速增加到最大值,称为峰值应力。之后由于动态再结晶的发生,动态软化作用有所增强,真应力-真应变曲线逐渐趋于平稳。还可以看出,在相同的变形温度下,随着应变速率的升高,合金的真应力有所增加;而在相同的应变速率下,随着温度的升高,合金的真应力有所减小。以上规律与文献[4-6, 10]报道的镍基高温合金的热压缩变形流变应力变化规律一致。

|

图 2 热挤压态Ni-Co-Cr基粉末高温合金摩擦修正前后的真应力-真应变曲线 (a)1020 ℃; (b)1050 ℃; (c)1080 ℃; (d)1110 ℃ Fig. 2 True stress-strain curves of the hot-extruded Ni-Co-Cr-based P/M superalloy before and after friction correction (a)1020 ℃; (b)1050 ℃; (c)1080 ℃; (d)1110 ℃ |

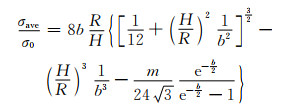

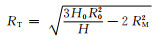

尽管使用润滑剂和石墨片可以减小在热压缩变形过程中试样与压头之间的摩擦,但是随着温度的升高和变形量的增加摩擦无法避免,本工作利用Ebrahimi等[11]提出的修正模型,对热挤压态合金的真应力-真应变曲线进行了摩擦修正,其修正公式如式(1)所示。

|

(1) |

式中:σave为实验所测应力值(未修正的真应力);σ0为修正后的真应力值;R为瞬时半径;H为瞬时高度,其中

摩擦修正基本未改变合金变形曲线的形状以及峰值应变的位置,且修正后的曲线基本位于实测曲线的下方,这是由于摩擦力限制了接触面合金的径向流动,改变了试样单向应力状态,从而使得变形抗力增大,这与文献[4, 10, 12]报道的应力-应变曲线摩擦修正规律一致。

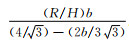

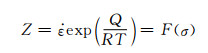

2.2 本构关系方程的建立材料高温塑性变形过程是热激活控制的过程,此过程可以采用Ebrahimi等[11]提出的本构方程来描述:

|

(2) |

式中:Z是Zener-Hollomon参数;R为摩尔气体常数,其值为8.314 J/(mol·K);

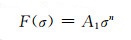

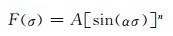

低应力水平时(ασ < 0.8):

|

(3) |

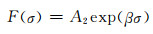

高应力水平时(ασ>1.2):

|

(4) |

所用应力水平时:

|

(5) |

式中:A1,A2,A,n,α,β均为与温度无关的常数,其中α,β和n之间满足α=β/n;σ为稳态或峰值应力。

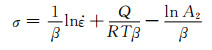

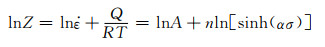

假定一定温度下,热变形激活能Q为常数,联立式(2)和式(3),(4),(5),并分别取自然对数,可得[12]:

|

(6) |

|

(7) |

|

(8) |

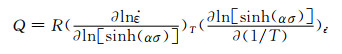

对式(8)求偏微分,可得:

|

(9) |

当温度一定时,将摩擦修正后的峰值应力数据分别代入式(6)和式(7),并进行线性回归分析,即可得到

|

图 3 热挤压态Ni-Co-Cr基粉末高温合金热压缩峰值应力与应变速率和变形温度的关系 a)σp-ln ; (b)lnσp-ln ; (b)lnσp-ln ; (c)ln[sinh(ασp)]-ln ; (c)ln[sinh(ασp)]-ln ; (d)ln[sinh(ασp)]-(1/T)

Fig. 3 (a)σp-ln ; (d)ln[sinh(ασp)]-(1/T)

Fig. 3 (a)σp-ln    ; (b)lnσp-ln ; (b)lnσp-ln ; (c)ln[sinh(ασp)]-ln ; (c)ln[sinh(ασp)]-ln ; (d)ln[sinh(ασp)]-(1/T) ; (d)ln[sinh(ασp)]-(1/T)

|

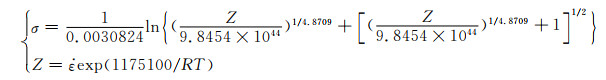

将计算所得的材料常数代入式(8),即可获得热挤压态合金热压缩流变应力本构方程:

|

(10) |

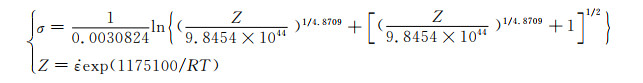

将变形参数和激活能Q值代入式(10),求出Z值,并绘制ln[sin(ασp)]-lnZ关系图,如图 4所示。可见,两者之间存在明显的线性关系,其线性相关系数为0.989。这验证了所建立的双曲正弦型本构方程的准确性。

|

图 4 热挤压态Ni-Co-Cr基粉末高温合金热压缩Z参数与峰值应力的关系 Fig. 4 Relationship between Z parameter and peak stress for hot compression of the hot-extruded Ni-Co-Cr-based P/M superalloy |

本文得出的热挤压态Ni-Co-Cr基粉末高温合金热变形激活能为1175.1 kJ/mol,高于Tan等[4]和Nie等[6]报道的镍基粉末高温合金的热压缩变形激活能。主要原因与合金存在的缺陷和化学成分变化有关。王博等[14]的研究表明,粉末高温合金的PPB内部存在较多微观孔洞,在热变形中易产生优先形核的条件。由于本实验合金为热挤压态合金,大部分PPB在热挤压过程中被消除,从而使动态再结晶晶粒形核和长大过程需要克服的势垒有所升高,故会导致合金的热变形激活能有所升高。同时,Bi等[15]的研究结果表明,随着合金元素含量的增加,热激活能呈指数上升趋势。本实验所用热挤压态合金的Co,Cr等元素含量较FGH96等合金有大幅度提高,也会导致其热变形激活能有一定程度的提高。

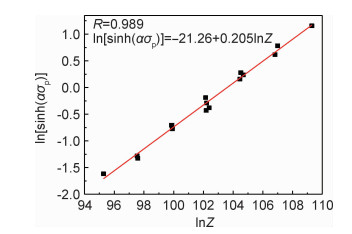

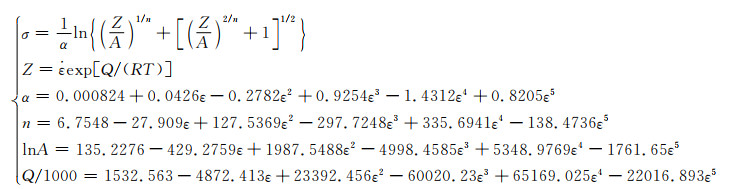

不同应变量下合金的高温压缩本构方程材料常数,如图 5所示。可知,热挤压态Ni-Co-Cr基粉末高温合金热压缩本构方程及其材料常数可以用以应变量为自变量的五次多项式来描述。

|

图 5 热挤压态Ni-Co-Cr基粉末高温合金热压缩本构方程材料常数与真应变的关系(a)α; (b)Q; (c)lnA; (d)n Fig. 5 Relationship between material constants of the constitutive equation and true strain for hot compression of the hot-extruded Ni-Co-Cr-based P/M superalloy (a)α; (b)Q; (c)lnA; (d)n |

|

(11) |

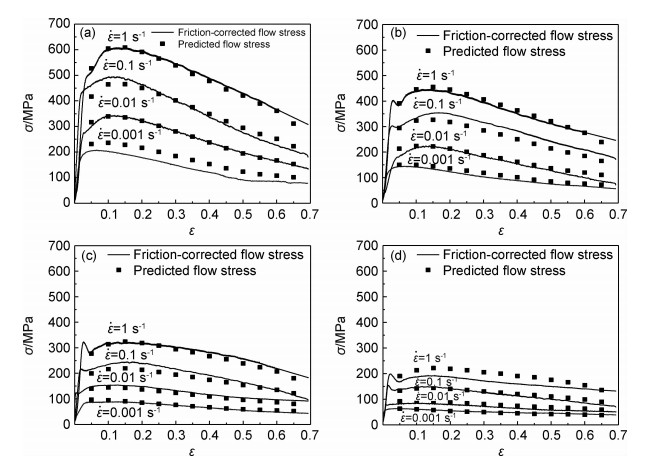

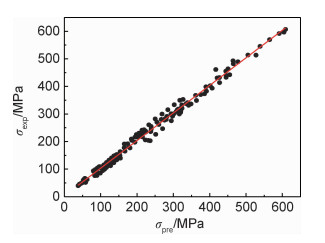

利用式(11)的函数模型,预测实验变形条件下的流变应力值,将预测结果与实验结果进行比较,如图 6所示。通过标准统计参数的相关性系数和平均相对误差绝对值进一步验证本构方程的精确度,如图 7所示。由图 6,7可知,流变应力修正值与预测值的相关性较好,在测试应变范围内,相关性系数为0.99,平均相对误差绝对值为6.05%。

|

图 6 热挤压态Ni-Co-Cr基粉末高温合金热压缩真应力-真应变摩擦修正曲线与预测曲线对比 (a)1020 ℃; (b)1050 ℃; (c)1080 ℃; (d)1110 ℃ Fig. 6 Comparison between the true stress-true strain curves after friction correction and the predicted curves for hot compression of the hot-extruded Ni-Co-Cr-based P/M superalloy (a)1020 ℃; (b)1050 ℃; (c)1080 ℃; (d)1110 ℃ |

|

图 7 流变应力实验值与预测值统计误差 Fig. 7 Statistical errors between experimental and predicted values of flow stress |

基于Prasad等[16]提出的动态材料模型(dynamic materials model,DMM)构建的热加工图,不仅能反映材料在不同变形条件下其内部微观组织的变形机制,还能直观地区分材料在变形过程中的失稳变形区域,优化合金的变形工艺参数。

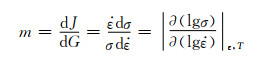

材料在一定应力下的应变速率敏感指数m可表示为[16]:

|

(12) |

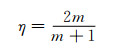

对非线性能量耗散体,用η来表示显微组织演变引起的能量耗散效率,其表达式:

|

(13) |

根据DMM原理,热加工的失稳判据中失稳参数

|

(14) |

式(14)中

基于上述基本理论方法,结合实验获得的热压缩应力数据,即可得到热挤压态Ni-Co-Cr基粉末高温合金的热加工图,如图 8所示,其中等值线上的数字代表η值,阴影部分为失稳区。可知,不同应变量下能量耗散因子等值线图的特征基本相似,耗散效率的变化以及局部区域存在的耗散因子极大值均与合金不同的高温变形机理密切相关,其中η值为30%~55%的区域通常为典型的动态再结晶区域[17]。由图 8(d)给出的应变量为0.7时的热加工图可知,实验合金典型的动态再结晶基本发生在中到低应变速率区域,具体在应变速率为10-3~ 10-2.69s-1、变形温度为1020~1025 ℃,应变速率为10-2.31~10-1.54s-1、变形温度为1036~1072 ℃,应变速率为10-3~10-2.75s-1、变形温度为1079~1107 ℃的3个区域,这与此前研究的相似成分合金的热加工图变化规律相符[4, 6]。

|

图 8 热挤压态Ni-Co-Cr基粉末高温合金在不同应变量下的热加工图 (a)ε=0.4;(b)ε=0.5;(c)ε=0.6;(d)ε=0.7 Fig. 8 Hot processing maps of the hot-extruded Ni-Co-Cr-based P/M superalloy deformed at different strains (a)ε=0.4;(b)ε=0.5;(c)ε=0.6;(d)ε=0.7 |

图 8中的阴影部分为合金热变形的流变失稳区。可知,合金的流变失稳区随着应变量的增大而逐渐扩大;在应变量为0.7时,失稳主要发生在1026~1072 ℃,10-0.85~1 s-1及10-3~10-2.6 s-1和1084~1107 ℃,10-2.7~10-2.6s-1变形条件范围内。分析可知,其原因主要和合金的局部变形和绝热剪切带的形成[4]、合金中残留的由碳化物和氧化物等有害脆性相形成的原始颗粒边界和热诱导孔洞以及楔形开裂有关[14]。

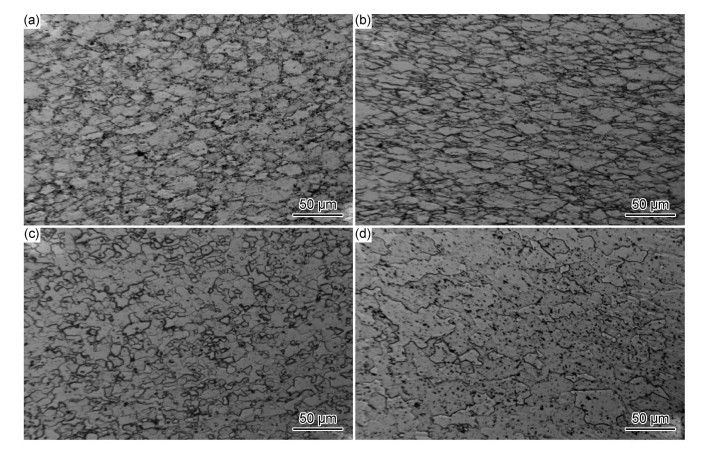

进一步对不同变形条件下的试样进行金相组织观察,以验证热加工图的准确性并优化工艺参数。图 9为η峰值区域所对应的变形条件下的微观组织。由图 9(a)可以看出,合金经1020 ℃,10-3s-1热压缩变形后,仅发生了部分动态再结晶,组织为典型的不完全再结晶“项链组织”。由图 9(b)可知,合金在1050 ℃,10-2s-1变形条件下,虽然变形温度的升高可促进原子的热运动和晶界的迁移,有利于动态再结晶形核速率及晶粒长大速度的增加,但由于应变速率相对较大,故再结晶体积分数没有明显的增加,仍然只发生了部分动态再结晶。由图 9(c)可知,合金经1080 ℃,10-3s-1热压缩后,已基本发生了完全动态再结晶,晶粒尺寸细小且分布均匀,平均晶粒尺寸约为9.12 μm;变形温度提高至1110 ℃后,合金中的动态再结晶晶粒发生明显粗化(图 9(d)),平均晶粒尺寸达到26.89 μm。以上组织分析结果与热加工图所反映出的动态再结晶区域相吻合。综合热加工图和显微组织观察结果,对热挤压态Ni-Co-Cr基粉末高温合金建议的热加工参数为:变形温度约为1076~1103 ℃、应变速率约为10-3~10-2.77s-1,在该变形条件范围内进行热加工,既具有较高的耗散效率,又可获得较为细小均匀的晶粒组织。

|

图 9 热挤压态Ni-Co-Cr基粉末高温合金在不同热压缩变形条件下的金相组织(ε=0.7) (a)1020 ℃,10-3 s-1;(b)1050 ℃,10-2 s-1;(c)1080 ℃,10-3 s-1;(d)1110 ℃,10-3 s-1 Fig. 9 Optical microstructures of the hot-extruded Ni-Co-Cr-based P/M superalloy deformed at different conditions(ε=0.7) (a)1020 ℃, 10-3 s-1; (b)1050 ℃, 10-2 s-1; (c)1080 ℃, 10-3 s-1; (d)1110 ℃, 10-3 s-1 |

(1) 在变形温度为1020~1110 ℃、应变速率为10-3~1 s-1、真应变为0.7的条件下,热挤压态Ni-Co-Cr基粉末高温合金呈现出典型的动态再结晶特征,其流变应力随应变速率的降低或变形温度的升高而降低;经摩擦修正后,合金流变应力值有所降低,摩擦修正曲线基本处于实验曲线下方。

(2) 利用摩擦修正后的峰值应力数据,获得了热挤压态Ni-Co-Cr基粉末高温合金的热压缩变形激活能,以Z参数描述的合金热压缩流变应力本构关系方程为:

|

(3) 构建了考虑应变补偿的合金流变应力五次多项式组模型,用该模型预测的流变应力数据与实验摩擦修正数据吻合较好。

(4) 热挤压态Ni-Co-Cr基粉末高温合金发生典型动态再结晶的变形条件范围基本发生在中到低应变速率区域;合金的流变失稳主要发生在低温高应变速率区域和高温低应变速率。结合热加工图和微观组织分析结果,建议合金在变形温度约为1076~1103 ℃、应变速率约为10-3~10-2.77s-1的区域内进行加工。

| [1] |

国为民, 冯涤, 吴剑涛, 等. 镍基粉末高温合金冶金工艺的研究与发展[J]. 材料工程, 2002(3): 44-48. GUO W M, FENG D, WU J T, et al. Research and development of P/M superalloy metallurgic techniques[J]. Journal of Materials Engineering, 2002(3): 44-48. |

| [2] |

WANG Y, SHAO W Z, ZHEN L, et al. Hot deformation behavior of delta-processed superalloy 718[J]. Materials Science and Engineering:A, 2011, 528(7/8): 3218-3227. |

| [3] |

齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程, 2012(8): 92-100. QI H. Review of INCONEL 718 alloy:its history, properties, processing and developing substitutes[J]. Journal of Materials Engineering, 2012(8): 92-100. |

| [4] |

TAN L M, LI Y P, HE G A, et al. Optimized hot workability of a powder metallurgy nickel-base superalloy[J]. Materials Characterization, 2019, 147: 340-352. DOI:10.1016/j.matchar.2018.11.023 |

| [5] |

WU K, LIU G Q, HU B F, et al. Effect of processing parameters on hot compressive deformation behavior of a new Ni-Cr-Co based P/M superalloy[J]. Materials Science and Engineering:A, 2011, 528(13/14): 4620-4629. |

| [6] |

NIE L, ZHANG L W, ZHU Z, et al. Constitutive modeling of dynamic recrystallization kinetics and processing maps of solution and aging FGH96 superalloy[J]. Journal of Materials Engineering and Performance, 2013, 22(12): 3728-3734. DOI:10.1007/s11665-013-0699-4 |

| [7] |

刘建涛, 张义文, 陶宇, 等. FGH96合金动态再结晶行为的研究[J]. 材料热处理学报, 2006, 27(5): 46-50. LIU J T, ZHANG Y W, TAO Y, et al. Investigation on dynamic recrystallization of FGH96 powder metallurgy superalloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(5): 46-50. |

| [8] |

王超渊, 东赟鹏, 王淑云, 等. 挤压态镍基粉末高温合金热变形行为与组织研究[J]. 锻压技术, 2014, 39(4): 126-132. WANG C Y, DONG Y P, WANG S Y, et al. Study on hot defor-mation behavior and microstructure characteristics of extruded Ni-base powder metallurgy superalloy[J]. Forging and Stamping Technology, 2014, 39(4): 126-132. |

| [9] |

杨川, 刘小涛, 司家勇, 等. 粉末冶金高温合金FGH96的热加工图及热压缩变形过程的开裂行为[J]. 中国有色金属学报, 2015, 25(10): 2707-2719. YANG C, LIU X T, SI J Y, et al. Processing map and cracking behavior of powder metallurgy superalloy FGH96 during hot compression[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2707-2719. |

| [10] |

侯琼, 陶宇, 贾建. 第四代粉末高温合金热变形后的"项链"组织[J]. 材料工程, 2019, 47(3): 94-100. HOU Q, TAO Y, JIA J. "Necklace" structure of the 4th generation powder metallurgy superalloy after hot deformation[J]. Journal of Materials Engineering, 2019, 47(3): 94-100. |

| [11] |

EBRAHIMI R, NAJAFIZADEH A. A new method for evaluation of friction in bulk metal forming[J]. Journal of Materials Processing Technology, 2004, 152(2): 136-143. DOI:10.1016/j.jmatprotec.2004.03.029 |

| [12] |

王岩, 徐芳泓, 曾莉, 等. 700℃(A-USC)锅炉材料617B镍基高温合金热变形及持久行为[J]. 材料工程, 2018, 46(7): 100-105. WANG Y, XU F H, ZENG L, et al. Hot deformation and creep rupture behaviors of 617B nickel-base superalloy for 700℃ (A-USC) boilers[J]. Journal of Materials Engineering, 2018, 46(7): 100-105. |

| [13] |

ZENER C, HOLLOMON J H. Effect of strain rate upon the plastic flow of steel[J]. Applied Physics, 1944, 15(1): 22-27. DOI:10.1063/1.1707363 |

| [14] |

王博, 易丹青, 丁学锋, 等. FGH4169合金的高温变形行为[J]. 中南大学学报(自然科学版), 2013, 44(11): 4408-4415. WANG B, YI D Q, DING X F, et al. Hot deformation behavior of FGH4169 superalloy[J]. Journal of Central South University(Science and Technology), 2013, 44(11): 4408-4415. |

| [15] |

BI Z N, ZHANG M C, DONG J X, et al. A new prediction model of steady state stress based on the influence of the chemical composition for nickel-base superalloys[J]. Materials Science and Engineering:A, 2010, 527(16/17): 4373-4382. |

| [16] |

PRASAD Y V R K, GEGEL H L, DORAIVELU S M, et al. Modeling of dynamic material behavior in hot deformation for-ging of Ti-6242[J]. Metall Mater Trans A, 1984, 15(10): 1883-1892. DOI:10.1007/BF02664902 |

| [17] |

朱怀沈, 聂义宏, 赵帅, 等. 镍基617合金动态再结晶微观组织演变与预测[J]. 材料工程, 2018, 46(6): 80-87. ZHU H S, NIE Y H, ZHAO S, et al. Microstructure evolution and prediction of alloy 617 during hot deformation based on dynamic recrystallization[J]. Journal of Materials Engineering, 2018, 46(6): 80-87. |

2020, Vol. 48

2020, Vol. 48