文章信息

- 冯昊, 符殿宝, 程佳乐, 唐寅林, 陈俊锋, 王晨, 邹林池

- FENG Hao, FU Dian-bao, CHENG Jia-le, TANG Yin-lin, CHEN Jun-feng, WANG Chen, ZOU Lin-chi

- 压缩预变形对7050铝合金非等温时效析出行为的影响

- Effect of compressed pre-deformation on precipitation behavior of 7050 aluminum alloy during non-isothermal aging

- 材料工程, 2020, 48(9): 107-114

- Journal of Materials Engineering, 2020, 48(9): 107-114.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001110

-

文章历史

- 收稿日期: 2019-12-02

- 修订日期: 2020-04-14

2. 福州大学 材料科学与工程学院, 福州 350116;

3. 福建工程学院 材料科学与工程学院, 福州 350118

2. College of Materials Science and Engineering, Fuzhou University, Fuzhou 350116, China;

3. College of Materials Science and Engineering, Fujian University of Technology, Fuzhou 350118, China

7000系铝合金因其时效后优异的力学性能而被广泛用于航空航天领域,是制造飞机、火箭的重要结构材料[1-3]。7000系铝合金的性能主要受析出组织特征的影响,如析出相的种类、尺寸及分布基本决定了合金性能。该系铝合金的析出序列为[4-5]:过饱和固溶体(SSS)→GP区→η′相→η相,其中主要强化相为η′相。在7000系铝合金时效过程中,预变形的引入会影响第二相的析出行为,改变合金的微观组织结构,进而影响到合金的最终性能。Cai等[6]研究了预变形对7075铝合金时效析出行为的影响,结果表明预变形促进了析出相的形核与球化。Afifi等[7]通过研究剧烈变形后Al-Zn-Mg合金时效的组织与性能,发现合金经过预变形时效后能够获得良好的强度和伸长率。韩念梅等[8]研究表明随着预拉伸变形量的增加,引起双级时效后7050铝合金内η相粗化,η′相减少,导致合金的强度降低而韧性则有所提高。

除了变形量之外,温度场的变化对7000系铝合金析出组织的影响也备受关注。Jiang等[9]通过非等温时效调控析出组织使得7085合金获得良好的力学性能。Liu等[10]研究发现,7000系铝合金经过多次非等温时效后合金晶内析出相粗化,晶界处析出相呈现断续分布,使得合金强度和耐蚀性能获得良好的匹配。Zhen等[11]报道了非等温时效对Al-Zn-Mg-Cu合金性能的影响,优化非等温时效工艺后可以使铝合金获得高强度及良好的应力腐蚀抗力。在实际工业生产中,7000系铝合金在热处理过程中常常会引入预变形,又不可避免地经历非等温过程,这两者的耦合作用会对合金的析出组织和力学性能产生明显的影响。遗憾的是目前关于7000系铝合金非等温时效的研究仍然主要集中于通过温度变化调控合金的显微组织从而改善性能,而关于其预变形后非等温时效的析出行为及机制的研究鲜有报道。本工作旨在研究不同预变形条件下7050铝合金非等温时效过程的析出行为,重点分析了压缩预变形对7050铝合金升温时效析出行为的影响规律和机制。

1 实验材料与方法实验材料为商业7050铝合金轧板,其化学成分(质量分数/%)为Zn 5.82, Mg 2.22, Cu 2.14, Zr 0.11, Fe 0.09, Si 0.03, 余量Al,从轧板上截取:ϕ8 mm×12 mm的圆柱试样,将试样置于378 ℃的高温箱式炉中退火24 h,然后于478 ℃固溶2 h后马上水淬至室温;之后立即将试样在力学试验机上以1 mm/min的速率进行压缩预变形,变形量分别为0%, 6%, 12%, 18%;预变形后试样在干燥箱中进行升温时效。升温时效工艺具体为:从100 ℃开始以10 ℃/h的速率升温到220 ℃,升温时效过程每间隔2 h取样留待测试分析。热处理过程如图 1所示。

|

图 1 7050铝合金热处理过程示意图 Fig. 1 Schematic diagram of heat treatment process for 7050 aluminum alloy |

试样的时效程度通过硬度、电导率测试来监控。硬度采用维氏硬度计进行测试,每个试样至少测试7个点,去掉最大值和最小值后取平均值。电导率采用涡流电导率仪进行测试,每个试样测量3次并取平均值。热分析试样从圆柱试样中心部位截取(尺寸约为3 mm×2 mm×1 mm),经表面研磨并超声清洗后采用DSC进行升温实验;为了保持一致,试样质量均控制在10 mg左右,升温速率为10 K/min,气氛为氮气,参比坩埚为纯铝空坩埚。

TEM试样均取自圆柱试样中心部位,尺寸约为5 mm×5 mm×1 mm,经研磨抛光至70 μm以下后取ϕ3 mm小片进行离子减薄,然后通过Tecnai G2 F20 S-TWIN(200 kV)型透射电镜表征分析,工作电压为200 kV。析出相尺寸采用Nano Measurer软件统计分析,该软件可同时给出析出相的平均尺寸及尺寸分布,每个试样测量至少50个。

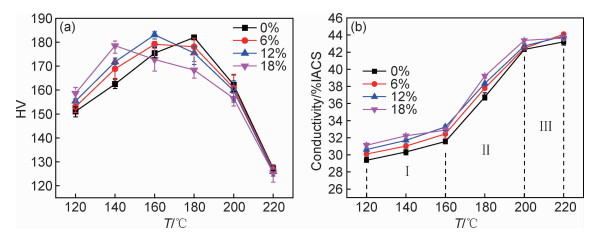

2 结果与分析 2.1 升温时效过程中合金硬度及电导率的变化不同变形量试样升温时效后的硬度与电导率如图 2所示。图 2(a)显示硬度的演变可分为上升和下降两个阶段。在硬度上升阶段,虽然合金元素的脱溶会导致固溶强化作用下降,但是析出相的大量形核使析出强化作用显著增强,试样硬度快速上升;且硬度值随着变形量升高而升高,不同变形量试样的硬度值差异明显,表明预变形在时效初期影响较大。此外,预变形试样的硬度峰值点较未变形试样提前,预变形试样峰值点为140 ℃或160 ℃,而未变形试样则延迟至180 ℃,即预变形有效促进了时效进程。试样硬度达到峰值之后迅速下降,进入过时效阶段;这一阶段析出相互相吞并长大,其密度快速下降,硬度大幅降低。随变形量提高,试样硬度下降越快;在该阶段后期,同一终止温度下试样硬度值变化不大,即预变形在升温时效后期影响减弱。

|

图 2 7050铝合金升温时效后的硬度(a)与电导率(b)曲线 Fig. 2 Hardness (a) and conductivity (b) curves of 7050 aluminum alloy after heating aging |

试样电导率的变化如图 2(b)所示,其随终止温度的升高而单调上升。预变形12%, 18%的试样在终止温度为180 ℃时,电导率都超过了38%IACS。电导率与合金脱溶程度有关,其演变过程分为3个阶段。在阶段Ⅰ,固溶原子析出会显著降低空位浓度并有效降低点阵畸变,另一方面新相的形核也会引起点阵畸变,因而电导率缓慢升高。在阶段Ⅱ,该阶段进入过时效态,析出相互相吞并长大,其密度急剧减小,使点阵畸变明显降低,从而使电导率快速升高。在阶段Ⅲ,此阶段过时效显著,析出相尺寸已经很大,长大非常困难,故而点阵畸变降低有限,电导率上升趋于平缓。在升温时效过程中,未变形试样电导率低于预变形试样电导率。预变形试样虽然晶内缺陷较多,但是溶质原子快速析出使点阵畸变迅速降低,电子漫散射大量减少,而未变形试样析出速率较小且不够完全,电子漫散射仍较多,因此预变形试样电导率相较未变形试样更高。适当的预变形确实能够加速析出形核,有利于电导率的提升。不同变形量试样电导率在升温时效早期差异较明显,后期则比较相近,即预变形在时效初期影响显著,这与硬度曲线分析结果相吻合。

通过分析图 2(a)可知,7050铝合金通过预变形升温时效可以更快达到峰值硬度,比传统峰时效(120 ℃/24 h)耗时更少[12]。7050铝合金的硬度、电导率是其强度、耐蚀性的指标,高硬度和高电导率表明合金具有较好的强度和耐蚀性。在升温时效过程中,预变形12%后升温时效终止温度为180 ℃的试样具有较好的强度和耐蚀性,其硬度为176.5HV,电导率为38.35%IACS。相比传统时效工艺,预变形升温时效在使合金获得良好性能的同时显著缩短时间,能够有效降低能耗。

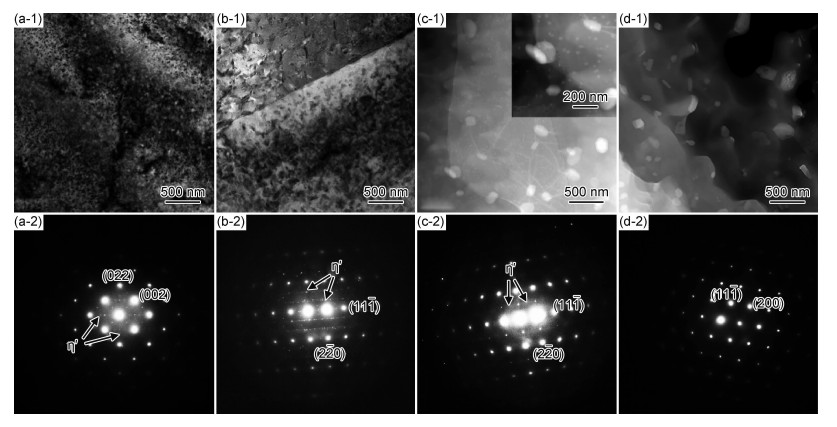

2.2 预变形升温时效过程中合金的析出组织变化采用透射电镜表征了终止温度160 ℃下不同预变形量的7050铝合金试样内部的析出组织特征,结果如图 3所示。在升温时效下,不同变形量试样内部析出组织特征存在明显差异。未变形试样(图 3(a-1))内部分布着大量的析出相,呈均匀弥散分布,此时析出相尺寸较为细小;而其衍射花样(图 3(a-2),[001]轴)中{220}Al方向上的1/3, 2/3处出现较强的衍射斑点,这些斑点由η′相产生,即此时析出相主要为极其细小的η′相,并没有观察到GP区和η相的衍射斑点。预变形量为6%的试样(图 3(b-1))中析出相呈盘状或长杆状且弥散均匀分布,其尺寸相对较大;在其衍射花样(图 3(b-2),[112]轴){220}Al方向上也发现了η′相的衍射斑点。当变形量升高到12%时(图 3(c-1)),试样内部析出相出现明显分化:粗大析出相数量较少,主要分布在亚晶界处,表明析出相在亚晶界处易于形核析出;而尺寸细小的析出相数量更多(图 3(c-1)插图),呈弥散分布。该试样的析出相仍主要为η′相(图 3(c-2),[112]轴)。变形量增大到18%时,试样内部析出相(图 3(d-1))则明显长大,其密度明显降低;此时析出相主要为粗大的η′, η相,为过时效态。

|

图 3 升温时效终止温度为160 ℃时不同预变形量的7050铝合金析出相的TEM形貌图(1)和选区电子衍射花样(2) (a)0%;(b)6%;(c)12%;(d)18% Fig. 3 TEM morphology images (1) and selected electron diffraction patterns (2) of precipitates in heating-aged 7050 aluminum alloy with different deformations at the final temperature of 160 ℃ (a)0%;(b)6%;(c)12%;(d)18% |

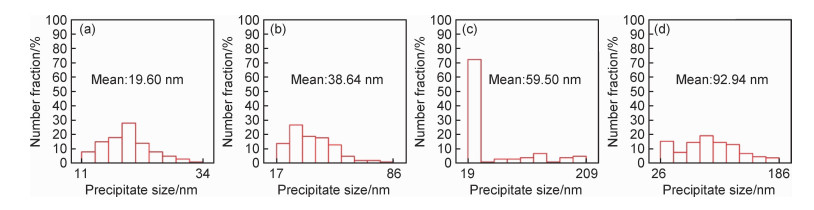

对上述试样中的析出相尺寸进行统计,结果如图 4所示。未预变形试样(图 4(a))内析出相尺寸细小,分布范围也较小,其平均尺寸为19.60 nm,尺寸分布为11~34 nm,析出相并未明显长大。当变形量升高到6%时(图 4(b)),析出相的平均尺寸为38.64 nm,尺寸分布为17~86 nm。与未预变形试样相比,该条件下析出相发生明显长大,尺寸分布更广。而预变形12%的试样和预变形18%的试样中析出相(图 4(c), (d))的平均尺寸分别为59.50, 92.94 nm,尺寸分布则分别为19~209 nm, 26~186 nm,即析出相平均尺寸及尺寸分布都进一步增大。

|

图 4 升温时效终止温度为160 ℃时不同变形量的7050铝合金内析出相尺寸分布 (a)0%;(b)6%;(c)12%;(d)18% Fig. 4 Precipitate size distributions of heating-aged 7050 aluminum alloy with different deformations at the final temperature of 160 ℃ (a)0%;(b)6%;(c)12%;(d)18% |

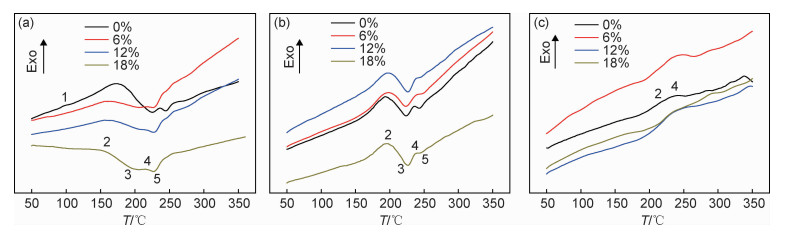

选取终止温度为120, 160, 220 ℃的试样进行DSC曲线分析,这3个终止温度点分别代表了试样升温时效初期、中期及末期,如图 5所示。终止温度为120 ℃时,未变形试样和预变形试样的DSC曲线明显不同;不同变形量的合金DSC曲线都出现了η′, η相的形成峰和溶解峰(峰2, 3, 4, 5),它们都随变形量升高而左移,表明预变形促进了合金的析出。值得注意的是,未变形试样中出现了微小的GP区放热峰(图 5(a),峰1),且η′相放热峰强度较大,各相反应峰的峰形都较为明显,表明未变形试样在时效初期析出速率较小,固溶度较高,因此其升温时效到120 ℃时析出相主要为细小GP区和η′相;而预变形试样中GP区反应峰已经消失,η′相放热峰的强度随着变形量升高而逐渐降低,η′相溶解峰的强度反而随着变形量升高而升高,即其升温时效到120 ℃时主要形成许多细小的η′相,这些η′相在DSC升温过程中不稳定而发生溶解。终止温度为160 ℃时(图 5(b)),GP区反应峰已经全部消失,η′, η相的反应峰都较为明显且峰形相近,这些峰都随着变形量升高而向高温右移,即预变形试样中的析出相发生了长大;对比120 ℃时的曲线发现,η′, η相的反应峰都向高温右移。由以上分析可知,升温到160 ℃时不同变形量合金中的析出相以尺寸较大的η′相为主,预变形试样中的η′相较未变形试样尺寸更大。终止温度为220 ℃时(图 5(c)),不同变形试样的DSC曲线中只观察到由η′, η相放热峰重叠而成的宽大放热峰,η′相发生了长大或转变为η相,且η′相溶解峰已经消失,即细小η′相已经消失。各试样都已经进入过时效阶段,试样内以粗大的η′, η相为主。综合以上分析可知,不同预变形试样的DSC曲线差异性随着升温时效时间的延长逐渐减弱,预变形对7050铝合金时效初期析出行为影响显著。

|

图 5 升温时效不同终止温度下试样的预变形引起的DSC曲线变化对比图 (a)120 ℃; (b)160 ℃; (c)220 ℃ Fig. 5 DSC curve change charts caused by different deformations of samples with heating aging at different final temperatures (a)120 ℃; (b)160 ℃; (c)220 ℃ |

采用DSC曲线研究7050铝合金非等温时效动力学。由所测DSC曲线可知,合金的主要析出相为η′, η相,GP区含量较少。为了较好地表征合金升温时效析出行为,选取终止温度为160 ℃的DSC曲线中η′, η相的放热峰进行拟合。对曲线进行平滑处理后,参考Osten和Kemsies等[13-14]的研究,采用多项式法拟合修正基线。该方法需要找出曲线中的无反应区域,本工作为了简化处理,将η′, η相反应峰之外的其他区域视为无反应区域。采用Origin软件拟合修正并扣除基线,最终得到如图 6所示的曲线。新相体积分数y可用反应峰的峰面积表示为:

|

(1) |

|

图 6 终止温度160 ℃时不同预变形条件下试样扣除基线的DSC曲线 Fig. 6 Baseline subtracted DSC curves of samples with different deformations at the final temperature of 160 ℃ |

式中A(T), A(Tf)分别为某温度T与终止温度Tf时的峰面积。

采用JMA方程与Arrhenius公式表征铝合金的非等温时效析出动力学。根据文献[15]有:

|

(2) |

|

(3) |

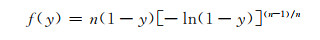

式中:f(y)为y的隐函数;n为与析出相类型、长大方式等特征相关的参数;φ为升温速率;Q为相变激活能;K0为常数。n值与相变激活能密切相关,根据Ghosh等[16]和Khalfallah等[17]的研究,选取η′, η相的n值分别为1, 2。采用高斯函数对图 6曲线进行峰形拟合,并求得η′, η相的峰形数据。由n值确定f(y)及dy/dT后,由式(3)作出ln[(dy/dT)·(φ/f(y))]与-1/T的关系图,线性拟合后如图 7所示。

|

图 7 终止温度160 ℃时不同变形量的7050铝合金析出方程ln[(dy/dT)·(φ/f(y))]与-1/T的线性拟合曲线 (a)0%;(b)6%;(c)12%;(d)18% Fig. 7 Liner fitting curves of ln[(dy/dT)·(φ/f(y))] and -1/T of 7050 aluminum alloy with different deformations at the final temperature of 160 ℃ (a)0%;(b)6%;(c)12%;(d)18% |

升温时效终止温度为160 ℃下合金中η′, η相的动力学参数如表 1所示,η′, η相的相变激活能都随着变形量的升高而逐渐降低。新相的形核长大是一个热激活过程,与合金元素的扩散密切相关。相变激活能也与合金元素的扩散有关,其反映了新相形核长大的难易程度。新相的相变激活能越低,其越容易形核长大,反之则越难析出长大。η′, η相的相变激活能随着变形量升高而降低,表明随着变形量升高,这两种相越来越容易析出长大,即预变形的加入可以促进7050铝合金中新相的形核及长大。因此在TEM观察中,当变形量由0%升高到18%时,析出相的平均尺寸由19.60 nm急剧增加到92.94 nm。

| Deformation/% | η′ | η | |||

| Q/ (kJ·mol-1) | K0/s-1 | Q/ (kJ·mol-1) | K0/s-1 | ||

| 0 | 116.0 | 5.35×1012 | 120.8 | 2.64×1012 | |

| 6 | 107.6 | 5.59×1011 | 111.2 | 2.71×1011 | |

| 12 | 104.6 | 2.76×1011 | 110.0 | 2.54×1011 | |

| 18 | 101.7 | 1.50×1011 | 107.5 | 1.65×1011 | |

另一方面,合金变形越大引入的位错密度越高,其形变储能也越高。合金元素可以通过高密度位错进行快速扩散形核,在析出相形成长大时所需相变激活能越小,因此当变形量从0%升高至18%时,η′, η相的相变激活能分别减小至101.7, 107.5 kJ/mol。此外,未变形试样中η′, η相的相变激活能分别为116.0,120.8 kJ/mol,这与文献中报道的Zn, Mg在Al中的扩散激活能较为相近[18],表明η′, η相的相变激活能与Zn, Mg的扩散相关。

2.4.2 合金升温时效析出行为分析在升温时效过程中随着变形量的升高,析出相的尺寸快速增大,其尺寸分布也宽化。预变形使合金产生了更高密度的位错,这些高密度位错作为异质点可以有效降低形核能垒,从而促进析出形核。此外,高密度位错也可以作为扩散通道促进合金元素快速扩散,进而在后续时效过程中促进析出相的长大。Li等[19]的研究也发现预变形时效后合金内部的高密度位错促进了析出相的形成和长大,析出相尺寸分布也变宽。根据形核长大经典理论[20],新相的临界形核半径为:

|

(4) |

式中:σα/β为母相α相与新相β相的界面能;vat为β相的原子体积;k为玻尔兹曼常数;Ceq为基体平衡溶质浓度;C为基体当前溶质浓度。根据上述公式,在其他条件都不变的情况下,新相临界形核半径随着温度的升高而降低,即温度越高临界形核半径越小,新相越容易形核。升温时效是一个变温过程,在低温时只有能量较高的位置能够形核析出,而随着时间延长及温度升高,一些难以形核的位置在获得足够能量后也开始逐渐形核析出,此时低温时析出的第二相也发生了长大,最终造成析出相尺寸分布范围也变得较大。析出相在升温到较高温度下,由于尺寸的差异较大,合金很快就会进入粗化阶段。根据Gibbs-Thompson公式,尺寸较大的析出相会吞并细小的析出相而长大,而细小的析出相则逐渐消失,即发生了Ostwald熟化。故而在预变形及较长时间升温时效下,析出相快速粗化,其尺寸分布范围也越大。在TEM观察中,终止温度都为160 ℃未预变形试样内部析出相细小均匀,平均粒径仅仅为19.60 nm,尺寸分布范围为11~34 nm,而预变形18%的试样内部析出相平均粒径迅速增大到92.94 nm,尺寸分布范围则扩大为26~186 nm。

3 结论(1) 在预变形升温时效过程中,7050铝合金的硬度首先快速升高,达到峰值后继续时效会迅速下降,而电导率则单调升高。相比传统时效工艺,预变形+升温时效方法在使7050铝合金获得良好的强度及耐蚀性的同时显著缩短了时间,能够有效降低能耗。7050铝合金预变形12%后从100 ℃以10 ℃/h的速率升温到180 ℃获得最佳的强度与耐蚀性组合,其硬度值达到176.5HV,电导率为38.35%IACS。

(2) 预变形的加入能够显著促进合金的时效析出,加速析出相的形核长大。随着变形量的提高,升温时效后合金内析出相的尺寸迅速增大,其尺寸分布范围也逐渐扩大。预变形对早期时效析出行为影响较为显著,在时效后期作用明显减弱。

(3) 预变形的加入能够有效降低合金中析出相的相变激活能。变形量越高,7050铝合金中η′, η相的相变激活能越低。在终止温度160 ℃下,当变形量从0%升高到18%时,η′, η相的相变激活能分别从116.0, 120.8 kJ/mol降低到101.7, 107.5 kJ/mol。此外,预变形的加入有利于合金内固溶原子的扩散从而加剧了Ostwald熟化,促进部分析出相的长大。

| [1] |

陈军洲, 戴圣龙, 甄良. AA 7055铝合金板材的微观组织与力学性能[J]. 航空材料学报, 2017, 37(5): 7-14. CHEN J Z, DAI S L, ZHEN L. Microstructure and mechanical property of aluminum alloy plate AA 7055[J]. Journal of Aeronautical Materials, 2017, 37(5): 7-14. |

| [2] |

张新明, 邓运来, 张勇. 高强铝合金的发展及其材料的制备加工技术[J]. 金属学报, 2015, 51(3): 257-271. ZHANG X M, DENG Y L, ZHANG Y. Development of high strength aluminum alloys and processing techniques for the materials[J]. Acta Metallurgica Sinica, 2015, 51(3): 257-271. |

| [3] |

杨守杰, 邢清源, 于海军, 等. 800 MPa级Al-Zn-Mg-Cu系合金[J]. 材料工程, 2018, 46(4): 82-90. YANG S J, XING Q Y, YU H J, et al. Al-Zn-Mg-Cu alloys with strength of 800 MPa[J]. Journal of Materials Engineering, 2018, 46(4): 82-90. |

| [4] |

范淑敏, 陈送义, 张星临, 等. 多级时效热处理对7056铝合金析出组织与耐蚀性的影响[J]. 材料工程, 2019, 47(6): 136-143. FAN S M, CHEN S Y, ZHANG X L, et al. Influence of multi-stage aging heat treatment on precipitation microstructure and corrosion resistance of 7056 aluminum alloy[J]. Journal of Materials Engineering, 2019, 47(6): 136-143. |

| [5] |

何正林, 高文理, 陆政, 等. 热处理对7A85铝合金组织和性能的影响[J]. 材料工程, 2015, 43(8): 13-18. HE Z L, GAO W L, LU Z, et al. Effects of heat treatment on microstructure and properties of 7A85 aluminum alloy[J]. Journal of Materials Engineering, 2015, 43(8): 13-18. |

| [6] |

CAI Y H, LANG Y J, CAO L Y, et al. Enhanced grain refinement in AA7050 Al alloy by deformation-induced precipitation[J]. Materials Science and Engineering:A, 2012, 549: 100-104. DOI:10.1016/j.msea.2012.04.011 |

| [7] |

AFIFI M A, YING C W, PEREIRA P H R, et al. Effect of heat treatments on the microstructures and tensile properties of an ultrafine-grained Al-Zn-Mg alloy processed by ECAP[J]. Journal of Alloys and Compounds, 2018, 749: 567-574. DOI:10.1016/j.jallcom.2018.03.206 |

| [8] |

韩念梅, 张新明, 刘胜胆, 等. 预拉伸对7050铝合金断裂韧性的影响[J]. 中国有色金属学报, 2010, 20(11): 2088-2093. HAN N M, ZHANG X M, LIU S D, et al. Effect of prestretching on fracture toughness of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2088-2093. |

| [9] |

JIANG J T, TANG Q J, YANG L, et al. Non-isothermal ageing of an Al-8Zn-2Mg-2Cu alloy for enhanced properties[J]. Journal of Materials Processing Technology, 2016, 227: 110-116. DOI:10.1016/j.jmatprotec.2015.07.018 |

| [10] |

JIANG D M, LIU Y, LIANG S, et al. The effects of non-isothermal aging on the strength and corrosion behavior of Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2016, 681: 57-65. DOI:10.1016/j.jallcom.2016.04.208 |

| [11] |

JIANG J T, XIAO W Q, YANG L, et al. Ageing behavior and stress corrosion cracking resistance of a non-isothermally aged Al-Zn-Mg-Cu alloy[J]. Materials Science and Engineering: A, 2014, 605(1/2): 167-175. |

| [12] |

WANG D, NI D R, MA Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J]. Materials Science and Engineering:A, 2008, 494(1/2): 360-366. |

| [13] |

OSTEN J, MILKEREIT B, SCHICK C, et al. Dissolution and precipitation behaviour during continuous heating of Al-Mg-Si alloys in a wide range of heating rates[J]. Materials, 2015, 8(5): 2830-2848. DOI:10.3390/ma8052830 |

| [14] |

KEMSIES R H, MILKEREIT B, WENNER S, et al. In situ DSC investigation into the kinetics and microstructure of dispersoid formation in Al-Mn-Fe-Si(-Mg) alloys[J]. Materials & Design, 2018, 146: 96-107. |

| [15] |

WU Y P, YE L Y, JIA Y Z, et al. Precipitation kinetics of 2519A aluminum alloy based on aging curves and DSC analysis[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(10): 3076-3083. DOI:10.1016/S1003-6326(14)63445-2 |

| [16] |

GHOSH K S, KUMAR A K, MOHAN M K. Calorimetric studies and kinetic parameters of solid state reactions in 7017 Al-Zn-Mg alloy[J]. Transactions of Indian Institute of Metals, 2008, 61(6): 487-496. DOI:10.1007/s12666-008-0056-8 |

| [17] |

KHALFALLAH A, RAHO A A, AMZERT S, et al. Precipitation kinetic of GP zones, metastable η' phase and equilibrium η phase in Al-5.46wt%Zn-1.67wt%Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 233-241. DOI:10.1016/S1003-6326(19)64932-0 |

| [18] |

KAMP N, SULLIVAN A, TOMASI R, et al. Modelling of heterogeneous precipitate distribution evolution during friction stir welding process[J]. Acta Materialia, 2006, 54(8): 2003-2014. DOI:10.1016/j.actamat.2005.12.024 |

| [19] |

LI M H, YANG Y Q, FENG Z Q, et al. Influence of equal-channel angular pressing on aging precipitation in 7050 Al alloy[J]. Intermetallics, 2014, 55: 49-55. DOI:10.1016/j.intermet.2014.07.005 |

| [20] |

PENG X Y, LI Y, LIANG X P, et al. Precipitate behavior and mechanical properties of enhanced solution treated Al-Zn-Mg-Cu alloy during non-isothermal ageing[J]. Journal of Alloys and Compounds, 2018, 735: 964-974. DOI:10.1016/j.jallcom.2017.11.178 |

2020, Vol. 48

2020, Vol. 48