文章信息

- 赵云松, 张迈, 郭小童, 郭媛媛, 赵昊, 刘砚飞, 姜华, 张剑, 骆宇时

- ZHAO Yun-song, ZHANG Mai, GUO Xiao-tong, GUO Yuan-yuan, ZHAO Hao, LIU Yan-fei, JIANG Hua, ZHANG Jian, LUO Yu-shi

- 航空发动机涡轮叶片超温服役损伤的研究进展

- Recent progress in service induced degradation of turbine blades of aeroengine due to overheating

- 材料工程, 2020, 48(9): 24-33

- Journal of Materials Engineering, 2020, 48(9): 24-33.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000134

-

文章历史

- 收稿日期: 2020-02-20

- 修订日期: 2020-06-10

2. 北京科技大学 材料科学与工程学院, 北京 100083;

3. 中国电子产品可靠性与环境试验研究所, 广州 510610;

4. 中国航发四川燃气涡轮研究院, 成都 610500

2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China;

3. China Electronic Product Reliability and Environmental Testing Research Institute, Guangzhou 510610, China;

4. AECC Sichuan Gas Turbine Establishment, Chengdu 610500, China

航空发动机是飞机的“心脏”,发动机的性能决定了飞机的飞行速度、航程、机动性等一系列性能。在航空发动机众多的零部件当中,最核心的部件为“一盘两片”,即涡轮盘、导向叶片和工作叶片。其中,工作叶片主要包括压气机工作叶片和涡轮工作叶片。涡轮工作叶片的服役环境极为复杂和苛刻[1-3],在服役过程中经受离心载荷、气动载荷、振动载荷等多种载荷,同时承受高温燃气的冲刷及腐蚀作用。严苛的服役环境导致转子叶片失效的概率最高。统计表明发动机零部件失效事件中,转子叶片占70%以上[1]。涡轮叶片失效模式主要分为疲劳失效、蠕变失效、超温失效、外物损伤失效和热腐蚀失效等[1, 4]。超温失效已成为涡轮叶片失效的主要方式之一,由超温直接导致的叶片失效比例达到6.87%。值得注意的是,超温有时与疲劳应力相结合导致叶片更易发生疲劳失效[5]。

发动机出现燃烧室积油起火、起动喷嘴油压过低、油体雾化不良、涡轮出口周向温度不均等现象,会导致涡轮叶片的服役温度急剧升高,当服役温度超过工作允许温度时,即遭遇超温服役[1]。根据超温时间的不同,超温可分为长时超温和短时超温;而根据超温温度的不同,超温通常分为过热和过烧,其中过热指服役温度高于合金最高工作温度而低于其固相线温度的情况;而过烧指服役温度超过合金固相线温度的情况。过热容易引起叶片发生组织退化;过烧可使叶片发生初熔并形成液膜。液膜的产生使叶片的承载能力显著下降,并形成裂纹,直至发生断裂[6-8]。

近年来,超温对涡轮叶片的安全服役构成的危害越来越受到重视,针对超温的研究主要分为两个方向:涡轮叶片的过热检查和失效分析,高温合金材料在超温条件下的组织与力学性能。本文结合近年来关于上述两个方面的研究进展分别进行介绍,并对目前仍存在的问题进行说明,以期为涡轮叶片服役评价与失效分析及新型高温合金的研制提供借鉴。

1 航空发动机涡轮叶片过热检查和失效分析 1.1 过热检查叶片在温度和应力的作用下,显微组织会发生缓慢的变化,一般不会严重损伤材料的性能,通常认为这种组织退化在返修期内是允许的。当温度超过一定温度时,叶片组织退化速率会明显加快,因而对叶片的安全服役构成严重威胁。根据合金承温能力,一般来说,等轴晶铸造和定向凝固高温合金最高工作允许温度为1050 ℃时,而单晶合金最高工作允许温度为1100 ℃[9]。超温的时间一般较短,当超温程度较轻时,仅会造成叶片内部的组织退化,而很难通过外观进行判断,与疲劳和腐蚀等损伤方式对叶片表面造成损伤的特征不同。过热检查很早就被纳入到了发动机的维修程序中,目前几乎所有的发动机维修手册中都有过热检查的内容[9]。工程师首先利用图像检测设备对叶片外观进行检测[5]。在外观检查之后,会对叶片进行工装切割,通过解剖分析不同部位的组织特征,判断组织退化程度。通常情况下,将叶片榫头中心部位的显微组织作为原始组织状态以做参考,然后将叶身不同部位的显微组织与之对比。例如,K002涡轮叶片过热检查时将叶片叶身沿纵向方向切成9等分,并将叶身部位的组织与榫头部位及不同温度下的模拟显微组织进行对比,从而判断叶片是否过热[9]。通常同一型号的叶片,根据叶片的显微组织特点并结合叶片组织损伤评价参量,反推出叶片不同部位的服役温度,根据叶片服役温度特征提取出组织观察的典型位置。

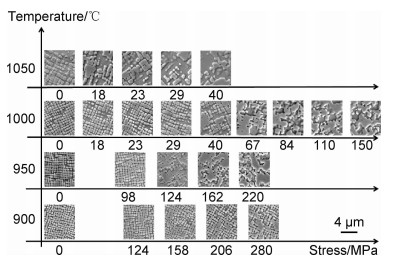

对于γ'相强化的高温合金,超温会引起γ'相的溶解,但细小γ'相会在超温后的冷却过程中从基体中重新析出,因此叶片的组织与性能得到一定的恢复。通常情况下,过热检查多为定性判断,很难对叶片是否适合继续服役提供准确的参考意见。因此,近年来定量评估服役叶片组织损伤状态成为人们关注的焦点。超温一般对高温合金中γ'相和次生碳化物影响最大,它们的变化情况可作为过热检查的依据。图 1为DZ125合金经不同温度和应力热力耦合模拟300 h后横截面枝晶干γ'相的典型形貌[10]。结果表明DZ125合金枝晶干γ'相的面积分数主要与服役温度相关,而γ'相的形貌与服役应力相关,因此γ'相的面积分数和形貌因子如筏排化程度可作为评价叶片服役温度和应力的损伤参量。另外,铸造过程中析出的MC型碳化物在温度与应力的作用下,退化为次生的M6C,M7C3和M23C6等不同类型的碳化物[11-13]。因此,碳化物的组织特征如碳化物的类型及面积分数可作为组织损伤评价参量之一。以K465等轴晶铸造高温合金为例,当服役温度低于1050 ℃时,合金中仅可能存在MC,M6C和M23C6 3种类型的碳化物,服役温度越低,MC型碳化物越倾向于退化为M23C6型碳化物;当服役温度高于1050 ℃时,MC型碳化物全部退化为M6C型碳化物[14-15]。对于低合金化的变形合金,显微硬度的变化可以直接反映显微组织的退化程度,因此显微硬度常作为变形叶片过热检查常用的方法[16]。

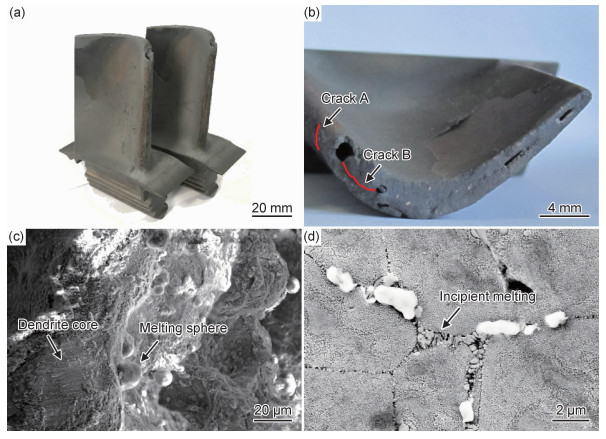

超温叶片失效多由过烧引起,过烧会导致叶片基体发生初熔,初熔区完全丧失承载能力并处于“零塑性”状态,在外力作用下叶片极易发生断裂。γ/γ'共晶附近往往存在低熔点相,低熔点相最先发生初熔并进而诱发γ/γ'共晶发生初熔。赵文侠等[8]对服役中发生断裂的K002等轴晶高温合金涡轮叶片研究表明:过烧导致γ/γ'共晶全部发生初熔,形成微液池,叶片出现熔洞和由于液体流动而形成的“山脊”形貌,受力时极易发生断裂。图 2为某等轴晶铸造涡轮叶片遭遇超温失效后的裂纹形貌及初熔形貌图[17]。图 2(a)显示某等轴晶铸造高压涡轮叶片叶尖进气边发生了掉块失效。图 2(b)为叶尖俯视图照片,叶尖发生了明显的过烧熔融现象,叶片表面与离心轴方向呈45°方向分布着裂纹A和B两条裂纹,其由剪切应力导致;同时叶身横截面上分布着穿晶裂纹,其由离心应力导致。值得注意的是,切应力往往是导致裂纹的主要因素,使叶片表面形成裂纹,进而诱发横截面上的裂纹。图 2(c)为叶尖进气边初熔区域断裂组织的照片,断裂组织表面观察到光滑的熔化球,且枝晶干区域是最后的断裂区。这主要由于枝晶间区域发生初熔形成微液池并与表面连通,液体扩散到叶片表面后形成球状熔融物。晶界也发生了初熔,其初熔形貌如图 2(d)所示。

|

图 2 某等轴晶铸造涡轮叶片遭遇超温失效后的裂纹形貌及初熔形貌[17] (a)叶片宏观形貌;(b)叶尖形貌;(c)叶尖进气边初熔区域断裂组织;(d)叶尖进气边晶界初熔组织 Fig. 2 Morphologies of cracks and initial melting of a failed turbine blade made from conventional cast superalloy due to overheating[17] (a)general view of blade; (b)view of the airfoil tip; (c)fracture surface of the incipient melting region in the airfoil tip; (d)microstructure of incipient melting in the grain boundary of airfoil tip |

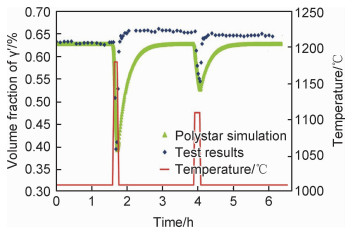

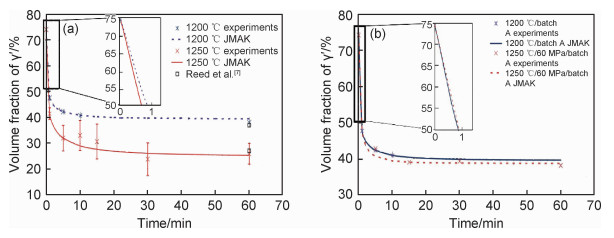

镍基高温合金显微组织往往包括γ'相、γ/γ'共晶、碳化物以及硼化物等。过热条件下,γ'相和碳化物的组织演变对温度较为敏感。过热时间、温度及过热后的冷却方式等对γ'相的演变均具有重要影响。短时过热即可导致γ'相明显溶解,图 3为CMSX-4单晶高温合金经1200 ℃和1250 ℃超温后γ'相体积分数与超温时间的关系图[18]。超温时γ'相迅速发生溶解,且γ'相体积分数在超温10 min后即已基本达到平衡状态,如图 3(a)所示。累积塑性应变和外加应力均能促进γ'相的溶解,如图 3(b)所示。同时,铸造高温合金枝晶显微偏析可导致枝晶干与枝晶间区域γ'相的完全溶解温度差异显著。例如,K465等轴晶铸造高温合金经超温处理10 min后,枝晶间γ'相的完全溶解温度为1240 ℃,明显高于枝晶干γ'相1210 ℃的完全溶解温度[19]。γ'相的大量溶解会导致γ基体中γ'相形成元素含量显著增加并出现过饱和,超温后的降温过程中细小的γ'相不可避免地会在γ通道中析出。γ'相的析出主要受两个方面的影响:γ'相形成元素的过饱和程度以及冷却速率,过饱和程度越大,冷却速率越慢越有利于γ'相重新析出[20]。图 4为AM1单晶高温合金变温蠕变过程中γ'相体积分数演变图[21]。结果表明1180 ℃短时超温导致的γ'相溶解程度明显大于1130 ℃,蠕变温度降至1020 ℃后,γ'相体积分数恢复至超温之前的水平,但1180 ℃短时超温后恢复所需的时间比1130 ℃超温后所需时间更长。γ'相的弹性应变能以及界面能的各向异性使得γ'相析出长大具有方向性,对DD6单晶高温合金经1250 ℃和1300 ℃超温处理1 h后的γ'相形貌研究发现,冷却过程中γ'相沿着(011)面析出长大较快,造成γ/γ'相界面出现锯齿化的现象[22]。

|

图 3 CMSX-4单晶高温合金经过1200 ℃和1250 ℃超温后γ'相体积分数与超温时间的关系图(a)及在1200 ℃无应力和应力加载状态下超温后γ'相体积分数与超温时间的关系图(b)[18] Fig. 3 Evolution of the γ' phase volume fraction as a function of the dwell time at 1200 ℃and 1250 ℃ (a) and evolution of the γ' phase volume fraction as a function of the dwell time at 1200 ℃ with and without applied stress in single-crystal superalloy CMSX-4 (b)[18] |

此外,超温后的冷却方式和进一步处理将通过影响γ'相的恢复情况,从而影响超温后的显微组织。图 5为GH4037变形高温合金在850 ℃/196 MPa和700 ℃/471 MPa蠕变过程中的组织演变示意图[23]。GH4037合金经1050 ℃和1140 ℃超温处理5 min后显微组织分别退化为Type Ⅰ和Type Ⅱ两种类型,Type Ⅱ类型的组织退化程度明显大于Type Ⅰ类型。在后续恒温蠕变测试时,显微组织在加载前2 h的保温阶段发生部分恢复,850 ℃/196 MPa条件下组织恢复程度明显好于700 ℃/471 MPa,使得850 ℃/196 MPa条件下的持久寿命反而更高。

高温合金往往有MC,M6C,M7C3和M23C6等不同类型的碳化物。相对γ'相而言碳化物对温度的反应不够灵敏,所以被用作辅助参考依据。一般情况下,M7C3,M23C6,M6C,MC型碳化物的溶解温度逐渐升高。不同的超温时间与超温温度对碳化物的影响有所不同。短时超温时,时间较短,碳化物来不及反应,因此碳化物主要可能发生溶解;长时超温时,如果温度较低,碳化物可能发生转变而非溶解,如果温度较高,则碳化物会发生溶解[16, 23]。晶界M6C或M23C6型碳化物在超温时有加厚的倾向,甚至会形成连续的碳化物网。在更高温度下,晶界碳化物发生溶解。斯贝发动机Nimonic108和Nimonic118合金涡轮叶片在1000 ℃超温服役时,晶界碳化物加厚,在1050 ℃时发生部分溶解。1100 ℃时M23C6型碳化物全部溶解,富W,Mo的M6C型碳化物直到1150 ℃才大量溶解。郭小童等[19]的研究表明:K465等轴晶铸造高温合金经较低温度1180~1240 ℃短时超温处理后,由于温度位于MC析出温度范围内,因此MC和M6C型碳化物未见明显的组织演变;当温度升高至1270 ℃时,碳化物发生明显的溶解。超温处理也可能造成碳化物成分的改变,孙智君[24]针对K23等轴晶高温合金超温研究发现,当超温温度低于1150 ℃时,MC碳化物组分与铸态相比较无明显变化;当超温温度超过1150 ℃,超温处理30 min后,MC碳化物中Ti,Mo元素含量减少,而Ni,Cr,Co等元素含量则略有增加。此外,超温导致的温度变化会额外增加热应力,诱发碳化物退化。同时,碳化物与基体热膨胀系数的差异,使得两者界面容易产生应力集中并萌生孔洞。

过烧导致基体发生初熔,初熔区失去承载能力并处于“零塑性”状态,因此过烧导致合金的力学性能急剧下降,如K465等轴晶铸造高温合金经1270 ℃过烧处理后,拉伸过程中合金并未出现屈服现象并迅速发生脆性断裂,仅获得断裂强度[19]。了解超温处理对合金组织退化的影响规律可以指导合金的设计与生产。以含Hf的DZ22定向凝固高温合金为例,合金初熔最早由低熔点相Ni5Hf诱导。热处理过程中,对其进行1150 ℃/8 h预处理,使得Ni5Hf相发生Ni5Hf+γ(C)→MC+γ反应或直接固溶进基体,从而可以达到消除Ni5Hf相的目的。因此可以显著提高合金后续的固溶处理温度,增强固溶处理的效果[25]。

3 航空发动机涡轮叶片超温服役后的力学性能 3.1 拉伸性能一般而言,镍基高温合金中位错运动的独特机制,导致其屈服强度在700~800 ℃出现峰值[2]。超温温度往往超过其峰值温度,因此一般情况下,合金的屈服强度随着超温温度的升高而下降。以K465等轴晶高温合金为例[19]:经1180 ℃/10 min短时超温后屈服强度急剧下降至1000 ℃的1/5;经1270 ℃/10 min短时超温后时,基体发生初熔,此时并未出现屈服现象,仅获得断裂强度。此外,超温后的组织变化对合金的室温拉伸性能也有一定的影响。Yuan等[26]的研究表明:K424合金经过1050~1150 ℃超温处理后,室温屈服强度呈轻微下降趋势,而室温抗拉强度未发生明显降低,且其力学性能指标仍明显高于标准规定值。组织形貌表明一次γ'相的立方度提高以及γ通道中二次γ'相析出是合金超温后力学性能仅轻微降低的主要原因。

显然,合金显微组织的不同以及超温温度的不同,使得合金的超温拉伸性能具有不同的演变特征,需要根据拉伸条件下合金组织演变特征进行判断与分析。值得注意的是,拉伸测试过程中由于加热时长以及保温时长的要求,合金的显微组织往往出现回复并导致拉伸性能出现恢复的现象。这意味着实验过程中实现快速升降温才能更准确地得到合金超温时的瞬时拉伸性能。这种理念也指导了后续超温对高温合金蠕变性能的研究。

3.2 蠕变性能超温可导致高温合金组织发生显著地退化,为了研究超温对合金蠕变性能的影响,通常的做法即是对超温处理后的合金进行蠕变性能实验。针对GH864和GH4037变形高温合金、IN738等轴晶铸造高温合金的研究均表明,合金的蠕变性能随着超温温度的上升而下降[23, 27-28]。然而,恒温蠕变实验过程中,超温后的组织在加载前2 h的保温阶段会经过不同程度的恢复,导致合金性能恢复并且其恢复程度与恒温蠕变温度相关。以GH4037合金为例,合金经1140 ℃/5 min超温处理后,超温组织在后续恒温蠕变实验过程中发生部分恢复,且在850 ℃/196 MPa条件下恢复程度大于700 ℃/471 MPa,并使得合金在850 ℃/196 MPa条件下的持久寿命长于700 ℃/471 MPa[23]。这意味着超温处理条件以及蠕变实验程序均影响高温合金经超温处理后的蠕变性能。恒温蠕变过程与叶片服役过程的温度变化存在明显差异,变温蠕变更适合用来模拟叶片遭遇超温后的蠕变行为。

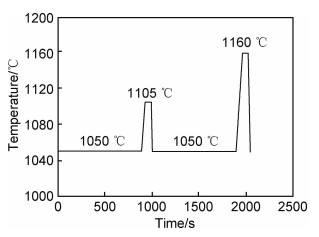

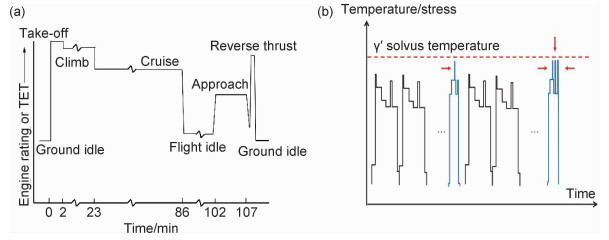

图 6(a)为航空发动机在一次飞行任务中涡轮进气口温度曲线[2]。航空发动机服役时经历停车、慢车、巡航、中间和最大状态等不同的状态,涡轮进气口温度不断变化且会导致叶片服役温度和应力不断变化。涡轮进气口温度在起飞阶段和降落阶段急剧增加,在巡航阶段保持相对稳定。发动机制造商在制造发动机过程中,需要通过适航当局(如美国联邦航空局或欧洲航空安全局)规定的认证程序,其中包括耐久性实验和/或发动机加速模拟实验ASMET(accelerated simulated mission engine tests,ASMET)。图 6(b)为ASMET发动机加速模拟实验典型温度/时间谱[29]。为了模拟飞行过程中(例如起飞、巡航、着陆)可能遇到的不同状态,实验过程中温度和应力设计得异常复杂。如果发动机遭遇一些超温紧急情况,涡轮叶片的服役温度会急剧升高至γ'相溶解温度左右,如图 6(b)中箭头所示。这种极端的情况可能会重复进行,因此ASMET认证过程中经常用循环变温蠕变来模拟涡轮叶片超温服役工况。

|

图 6 航空发动机在一次飞行任务中涡轮进气口温度曲线(a)[2]及ASMET发动机加速模拟实验典型温度/时间谱(箭头处温度接近γ'相溶解温度)(b)[29] Fig. 6 Variation of the turbine entry temperature (TET) during a typical flight cycle of a civil aircraft (a)[2]and typical temperature/stress profile during an ASMET certification procedure (Temperature peaks close to the γ'-solvus of the blade alloy are highlighted by arrows) (b)[29] |

20世纪50年代,Rowe等[30-33]率先展开了循环变温蠕变条件下,超温对高温合金力学性能影响的研究。由于当时实验条件的限制,其主要利用传统蠕变测试设备,来实现超温循环变温蠕变实验。研究结果表明超温对不同成分的高温合金蠕变性能的影响差异显著。例如,经982 ℃超温处理后,IN700变形高温合金的蠕变性能不受影响而M252等轴晶铸造高温合金的持久寿命反而升高[30, 32]。20世纪70年代Weiss等[34-35]开始研究超温对Udimet500变形高温合金循环变温蠕变性能的影响。结果表明循环变温蠕变的稳态蠕变速率高于等效平均温度恒温蠕变的稳态蠕变速率,而低于根据恒温蠕变实验数据模拟计算的稳态蠕变速率。恒温蠕变实验数据不适合用来模拟循环变温蠕变条件下的蠕变行为。上述研究主要关注超温对变形合金和等轴晶铸造合金蠕变性能的影响,但是由于当时缺乏先进的材料表征手段(如扫描电镜等),缺乏微观组织的定量表征,微观组织与力学性能之间的关联性并未完全建立。此后,针对超温对高温合金微观组织与力学性能影响的公开报道非常有限。

直到21世纪初,法国赛峰飞机发动机公司开始赞助两个团队进行循环变温蠕变条件下镍基单晶高温合金蠕变性能的研究[21, 29, 36-49]。为此特意设计搭建了变温蠕变装置,以达到蠕变过程足够高的超温温度、快速的升温和降温速率。Andrieu等[42]开展的循环变温蠕变温度制度为从室温升高至超温温度,并保持一段时间后冷却至室温;而Cormier等[29]开展的循环变温蠕变温度制度为从合金正常使用温度升高至超温温度,短暂保温后,再降至正常使用温度。两种热循环方式均包括升温和降温阶段,以及超温保温阶段,整个过程应力保持恒定。以MC2单晶高温合金为例,图 7为MC2合金在1050 ℃/120 MPa蠕变过程中遭遇1105 ℃和1160 ℃超温后的温度-时间曲线[29],每个热循环过程中,在1050 ℃蠕变15 min后,分别超温至1105 ℃和1160 ℃,超温时间为1 min。两个团队的研究结果均表明,单晶高温合金的循环变温蠕变性能低于恒温蠕变性能,预制γ'筏排组织将降低合金的循环变温蠕变性能。

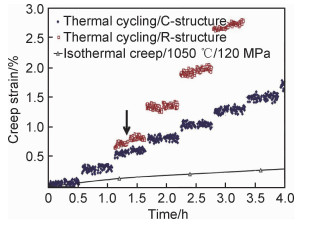

图 8为MC2单晶高温合金在1050 ℃/120 MPa条件下恒温蠕变与(1050 ℃/15 min~1100 ℃/1 min)/120 MPa循环变温蠕变条件下的应变-时间曲线[47]。结果表明初始立方状γ'相和筏排化γ'相显微组织的循环变温蠕变性能均明显低于1050 ℃/120 MPa恒温蠕变,预制γ'相筏排组织会进一步降低合金循环变温蠕变性能。对一系列的镍基单晶高温合金的研究表明,超温导致合金蠕变性能的快速下降是一个普遍性的现象,合金中γ'相溶解温度越低,这种现象越明显[29]。循环变温蠕变过程中,γ'相及位错的组织演变与恒温蠕变具有显著的差异,从而导致循环变温蠕变性能明显低于恒温蠕变。除此之外,循环变温蠕变过程中,在较低温度蠕变阶段,细小γ'相在γ通道中析出,并形成细小γ'筏排。γ'筏排可以阻碍位错移动,从而起到强化作用。但在较高蠕变阶段1150 ℃时细小γ'筏排则会回溶,其强化作用随之消失。

|

图 8 MC2单晶高温合金在1050 ℃/120 MPa恒温蠕变条件下与(1050 ℃/15 min~1100 ℃/1 min)/120 MPa条件下原始组织(C-structure)和筏排化组织(R-structure)循环变温蠕变条件下应变-时间曲线[47] Fig. 8 Curves of creep stain vs time of MC2 single crystal superalloy during isothermal creep under 1050 ℃/120 MPa and thermal cycling creep under (1050 ℃/15 min-1100 ℃/1 min)/120 MPa in as-received microstructure (C-structure) and rafted microstructure (R-structure)[47] |

综上所述,目前研究主要围绕镍基单晶高温合金展开,对多晶合金则缺乏关注。相对于镍基单晶高温合金,多晶合金组织较为复杂,其包括共晶、碳化物和晶界等组织。高温下晶界、碳化物及共晶成为多晶合金的薄弱区,这必然导致多晶合金在循环变温蠕变过程中的显微组织与位错演变与单晶高温合金存在显著差异。国内Yuan等[50]率先开展了等轴晶铸造合金变温蠕变性能的研究,结果表明对于K424涡轮转子叶片,超温导致合金晶界裂纹迅速萌生并发生沿晶开裂,变温蠕变性能明显降低。然而,目前国内研究者针对超温的研究仍主要聚焦在对叶片的失效分析,已开展的力学性能研究也主要以超温温度下的恒温蠕变为主。各类等轴晶及定向铸造高温合金普遍缺乏超温力学性能数据,缺乏超温导致力学性能退化的机理研究。基于上述的研究现状,目前等轴晶及定向高温合金等多晶合金的超温服役研究越来越受到重视。另外,新型γ'相析出强化的钴基高温合金的力学性能明显优于传统钴基高温合金,且抗热腐蚀、抗疲劳和焊接性能优于镍基高温合金,因此新型钴基高温合金引起了广泛的研究与关注[51]。钴基高温合金由于其层错能较低,在恒温蠕变过程中产生大量的层错。在循环变温蠕变条件下,层错对高温合金蠕变行为影响的研究目前仍处于空白。除了扩大研究对象范围之外,考虑到超温后会发生显微组织恢复等情况,超温过程的原位表征变得异常重要。目前,法国Jonathan Cormier团队已开展了镍基单晶高温合金超温蠕变同步辐射原位表征工作[36]。通过分析得到循环变温蠕变过程中样品的伸长率及γ'相的体积分数,从而判断蠕变损伤机制。然而总体而言,针对多晶合金超温损伤的研究普遍缺乏更为深入的机理性研究。

目前针对超温条件下的蠕变性能研究有了一定的进展,但是对疲劳性能的研究尚处起步阶段。如前所述,超温有时与疲劳应力相结合导致叶片更易发生疲劳失效。叶片超温服役时,疲劳裂纹的萌生与扩展机制尚不清楚。除此之外,超温会对合金的弹性模量、热膨胀系数和氧化等性能均产生影响,并进而影响疲劳裂纹行为。同时,多晶合金中的碳化物、共晶和晶界都是常规疲劳实验中裂纹萌生的优先区域。因此,选择目前应用广泛、具有代表意义的多晶高温合金,进行超温条件下的疲劳性能研究,具有重要的工程意义。

在研究超温对高温合金组织和力学性能影响规律的基础上,需要展开高温合金的超温服役损伤评价研究和剩余寿命预测研究。目前,国内针对高温合金热端部件的常规服役条件下的损伤评价和寿命预测已有一定的研究基础,但针对超温服役损伤评价的研究则刚刚起步。另一方面,机器学习、材料基因工程等新兴方法在材料研究和工程领域方兴未艾。因此,在正常服役损伤评价的基础上,结合新型的机器学习、材料基因工程等方法,研究高温合金的超温服役损伤评价和剩余寿命预测,对于保障现有热端部件的安全服役具有重要的指导意义,也为新材料的研发提供借鉴。

传统的观点认为,涡轮叶片发生过热只是导致微观组织退化,可以通过一定的热处理来修复组织。叶片发生过烧后会形成裂纹无法修复。但是,随着近年来相应叶片修复技术的进步,叶片的裂纹修复已经逐步得以实现。结合裂纹修复技术和应用程度的恢复热处理技术,对超温服役叶片进行修复在技术上是可行的。研究超温服役叶片的修复技术,能极大地提高叶片使用部门的经济效益。

5 结束语超温服役对航空发动机涡轮叶片显微组织和力学性能的影响比较复杂。超温温度、时间及冷却方式等对显微组织的演变均具有重要影响,超温通常会导致γ'相的长大、溶解和再次析出,导致碳化物的溶解或转变。此外,显微组织的演变进一步影响着合金的力学性能,导致合金拉伸和蠕变性能等出现不同程度的变化。目前,研究者们致力于解决航空发动机高温材料的成分设计与相结构优化、服役条件下组织结构演化与高温性能的关系等方面的问题。然而,由于高温合金材料种类多,其性能与结构演化之间的关系不尽相同,因此,为给新型高温合金的研制提供参考借鉴和理论依据,人们对各类高温合金材料的研究还需要进行不断的探索与尝试。

| [1] |

陶春虎, 钟培道, 王仁智, 等. 航空发动机转动部件的时效与预防[M]. 北京: 国防工业出版社, 2008. TAO C H, ZHONG P D, WANG R Z, et al. Failure analysis and prevention for rotor in aero-engine[M]. Beijing: National Defense Industry Press, 2008. |

| [2] |

REED R C. The superalloys:fundamentals and applications[M]. Cambridge: Cambridge University Press, 2008.

|

| [3] |

SIMS C T, STOLOFF N S, HAGEL W C. Superalloys Ⅱ:high-temperature materials for aerospace and industrial power[M]. New York: Materialsence, 1987.

|

| [4] |

CHABOCHE J L, GALLERNEAU F. An overview of the damage approach of durability modelling at evaluated temperature[J]. Fatigue & Fracture of Engineering Materials Structures, 2001, 24: 405-418. |

| [5] |

BLACHNIO J, PAWLAK W I. Damageability of gas turbine blades-evaluation of exhaust gas temperature in front of the turbine using a non-linear observer[M]. Poland: Intech Open Access Publisher, 2011.

|

| [6] |

李淑媛, 郑运荣. 航空发动机涡轮叶片的超温失效分析[J]. 材料工程, 1983(6): 47-49. LI S Y, ZHENG Y R. Failure analysis for an overheated aero-engine turbine blade[J]. Journal of Materials Engineering, 1983(6): 47-49. |

| [7] |

BOGDAN M. An attempt of evaluation of overheating of gas turbine blades[J]. Journal of Polish CIMAC-Diagnosis, Reliability and Safety, 2008, 3(1): 25-32. |

| [8] |

赵文侠, 李莹, 范映伟, 等. 涡扇发动机二级转子叶片超温断裂分析[J]. 材料工程, 2012(8): 39-44. ZHAO W X, LI Y, FAN Y W, et al. Fracture analysis for second stage rotor turbine blade in aero-engine[J]. Journal of Materials Engineering, 2012(8): 39-44. |

| [9] |

蔡玉林, 郑运荣. 高温合金的金相研究[M]. 北京: 国防工业出版社, 1996: 228. CAI Y L, ZHENG Y R. Metallographic research of superalloys[M]. Beijing: National Defence Industry Press, 1996: 228. |

| [10] |

CHEN Y, ZHENG Y, XIAO C, et al. Evaluation of temperature and stress in first stage high pressure turbine blades of a directionally, solidified superalloy DZ125 after service in aeroengines[C]//Superalloys 2016: proceedings of the 13th Intenational Symposium of Superalloys. New Jersey: John Wiley & Sons Inc, 2016: 701-710.

|

| [11] |

SUN W, QIN X, GUO J, et al. Thermal stability of primary MC carbide and its influence on the performance of cast Ni-base superalloys[J]. Materials & Design, 2015, 69: 81-88. |

| [12] |

QIN X Z, GUO J T, YUAN C, et al. Decomposition of primary MC carbide and its effects on the fracture behaviors of a cast Ni-base superalloy[J]. Materials Science and Engineering:A, 2008, 485(1/2): 74-79. |

| [13] |

QIN X Z, GUO J T, YUAN C, et al. Degeneration of primary MC carbide in a cast Ni-base superalloy[J]. Materials Science Forum, 2007(546/549): 1301-1304. |

| [14] |

YUAN X F, SONG J X, ZHENG Y R, et al. Quantitative microstructural evolution and corresponding stress rupture property of K465 superalloy[J]. Materials Science and Engineering:A, 2016, 651: 734-744. DOI:10.1016/j.msea.2015.11.026 |

| [15] |

YUAN X F, SONG J X, ZHENG Y R, et al. Abnormal stress rupture property in K465 superalloy caused by microstructural degradation at 975℃/225 MPa[J]. Journal of Alloys and Compounds, 2016, 662: 583-592. DOI:10.1016/j.jallcom.2015.12.086 |

| [16] |

童锦艳, 冯微, 付超, 等. GH4033合金短时超温后的显微组织损伤及力学性能[J]. 金属学报, 2015, 51(10): 1242-1252. TONG J Y, FENG W, FU C, et al. Microstructural degradation and mechanical properties of GH4033 alloy after overheating for short time[J]. Acta Metallurgica Sinica, 2015, 51(10): 1242-1252. |

| [17] |

GUO X, ZHENG W, XIAO C, et al. Evaluation of microstructural degradation in a failed gas turbine blade due to overheating[J]. Engineering Failure Analysis, 2019, 103: 308-318. DOI:10.1016/j.engfailanal.2019.04.021 |

| [18] |

GIRAUD R, HERVIER Z, CORMIER J, et al. Strain effect on the γ' dissolution at high temperatures of a nickel-based single crystal superalloy[J]. Metallurgical and Materials Transactions:A, 2013, 44(1): 131-146. DOI:10.1007/s11661-012-1397-9 |

| [19] |

郭小童, 郑为为, 肖程波, 等. K465高温合金短时超温后的显微组织退化及拉伸性能[J]. 材料工程, 2018, 46(10): 81-90. GUO X T, ZHENG W W, XIAO C B, et al. Microstructural degradation and tensile properties of K465 equiaxed-cast superalloy after short-time overheating[J]. Journal of Materials Engineering, 2018, 46(10): 81-90. |

| [20] |

MASOUMI F, SHAHRIARI D, JAHAZI M, et al. Kinetics and mechanisms of γ'reprecipitation in a Ni-based superalloy[J]. Scientific Reports, 2016, 6: 28650. DOI:10.1038/srep28650 |

| [21] |

LE GRAVEREND J B, DIRAND L, JACQUES A, et al. In situ measurement of the γ/γ' lattice mismatch evolution of a nickel-based single-crystal superalloy during non-isothermal very high-temperature creep experiments[J]. Metallurgical and Materials Transactions:A, 2012, 43(11): 3946-3951. DOI:10.1007/s11661-012-1343-x |

| [22] |

LIU S Z, SHI Z X, HAN M, et al. Microstructure evolution and stress rupture properties of DD6 single crystal superalloy after overheating[J]. Materials Science Forum, 2017, 898: 517-522. DOI:10.4028/www.scientific.net/MSF.898.517 |

| [23] |

TONG J, YAGI K, ZHENG Y, et al. Microstructural degradation and its corresponding mechanical property of wrought superalloy GH4037 caused by very high temperature[J]. Journal of Alloys and Compounds, 2017, 690: 542-552. DOI:10.1016/j.jallcom.2016.08.081 |

| [24] |

孙智君.航空用K23合金超温状态对显微组织和性能的影响[D].西安: 西北工业大学, 2005. SUN Z J. Effect of overtemperature on microstructure and properties of aviation K23 alloy[D]. Xi'an: Northwestern Polytechnical University, 2005. https://xueshu.baidu.com/usercenter/paper/show?paperid=79029bca02e794b617180aec9146f05f&site=xueshu_se&hitarticle=1 |

| [25] |

郑运荣. DZ22定向高温合金的初熔及其控制[J]. 航空学报, 1986, 7(5): 482-489. ZHENG Y R. Incipient melting and its control in a directionally solidified nickel-base superalloy DZ22[J]. Acta Aeronautica et Astronautica Sinica, 1986, 7(5): 482-489. |

| [26] |

YUAN X F, WU J T, LI J T, et al. Effects of initial microstructures on the microstructural evolution and corresponding mechanical property of K424 superalloy after overheating exposure[J]. Materials Science and Engineering:A, 2019, 743: 40-56. DOI:10.1016/j.msea.2018.11.027 |

| [27] |

孙克君, 盖秀颖, 李晨希, 等. GH864合金在超温条件下碳化物含量与持久强度的关系[J]. 理化检验(物理分册), 2009, 45(7): 393-396. SUN K J, GAI X Y, LI C X, et al. Relationship between carbide content and creep rupture strength of GH864 alloy at overheated temperature[J]. Physical Testing and Chemical Analysis (Physical Testing), 2009, 45(7): 393-396. |

| [28] |

KAZANSKⅡ D A, KLYPINA A M, CHISTYAKOVA L D. Estimating the influence of short-term overheatings on the structure and properties of the metal of blades made of IN 738 and IN 792 cast nickel alloys[J]. Thermal Engineering, 2011, 58(6): 519-525. DOI:10.1134/S0040601511060073 |

| [29] |

CORMIER J. Thermal cycling creep resistance of Ni-based single crystal superalloys[C]//Superalloys 2016: Proceedings of the 13th Intenational Symposium of Superalloys. New Jersey: John Wiley & Sons Inc, 2016: 385-394. https://www.researchgate.net/publication/308372007_Thermal_Cycling_Creep_Resistance_of_Ni-Based_Single_Crystal_Superalloys

|

| [30] |

ROWE J P, FREEMAN J W. Effect of overheating on the creep-rupture properties of HS-31 alloy at 15000°F[R]. Michigan: University of Michigan, 1956, 30(38): 9319-9327.

|

| [31] |

ROWE J P, VOORHEES H R, FREEMAN J W. Effect of over-heating on the creep-rupture properties of Unimet 500 alloys at 1600°F and 28000 psi: final report to the general electric company aircraft gas turbine division[R]. Michigan: University of Michigan, 1957: 1-35.

|

| [32] |

ROEW J P, FREEMAN J W. Effect of overheating on creep-rupture properties of M252 and Inconel 700 alloys at 1500 and 1600°F: final report to national aeronautics and space administration[R]. Washington DC: National Aeronautics and Space Administration, 1960: 1-63.

|

| [33] |

ROEW J P, FREEMAN J W. Relations between microstructure and creep-rupture properties of nickel-base alloys as revealed by overtemperature exposures[R]. Washington, DC: National Aeronautics and Space Administration, 1961: 1-154.

|

| [34] |

WEISS I, ROSEN A, BRANDON D. Creep of udimet 500 during thermal cycling:Ⅰ the minimum creep rate[J]. Metallurgical Transactions:A, 1975, 6(4): 761-766. DOI:10.1007/BF02672297 |

| [35] |

WEISS I, ROSEN A, BRANDON D. Creep of udimet 500 during thermal cycling:Ⅱ the time to failure[J]. Metallurgical Transactions:A, 1975, 6(4): 767-772. DOI:10.1007/BF02672298 |

| [36] |

LE GRAVEREND J B, JACQUES A, CORMIER J, et al. Creep of a nickel-based single-crystal superalloy during very high-temperature jumps followed by synchrotron X-ray diffraction[J]. Acta Materialia, 2015, 84: 65-79. DOI:10.1016/j.actamat.2014.10.036 |

| [37] |

STEUER S, HERVIER Z, THABART S, et al. Creep behavior under isothermal and non-isothermal conditions of AM3 single crystal superalloy for different solutioning cooling rates[J]. Materials Science and Engineering:A, 2014, 601: 145-152. DOI:10.1016/j.msea.2014.02.046 |

| [38] |

GOTI R, VIGUIER B, CRABOS F. Effect of thermal cycling on high temperature creep of coated CMSX-4[C]//Superalloys 2012: Proceedings of the 12th Intenational Symposium of Superalloys. New Jersey: John Wiley & Sons Inc, 2012: 411-419. https://www.researchgate.net/publication/277705541_Effect_of_Thermal_Cycling_on_High_Temperature_Creep_of_Coated_CMSX-4

|

| [39] |

GIRAUD R, CORMIER J, HERVIER Z, et al. Effect of the prior microstructure degradation on the high temperature/low stress non-isothermal creep behavior of CMSX-4© Ni-based single crystal superalloy[C]//Superalloys 2012: Proceedings of the 12th Intenational Symposium of Superalloys. New Jersey: John Wiley & Sons Inc, 2012: 265-274.

|

| [40] |

VIGUIER B, TOURATIER F, ANDRIEU E. High-temperature creep of single-crystal nickel-based superalloy:microstructural changes and effects of thermal cycling[J]. Philosophical Magazine, 2011, 91(35): 4427-4446. DOI:10.1080/14786435.2011.609151 |

| [41] |

TOURATIER F, VIGUIER B, SIRET C, et al. Dislocation mechanisms during high temperature creep experiments on MC2 alloy[J]. Advanced Materials Research, 2011, 278: 7-12. DOI:10.4028/www.scientific.net/AMR.278.7 |

| [42] |

RAFFAITIN A, MONCEAU D, CRABOS F, et al. The effect of thermal cycling on the high-temperature creep behaviour of a single crystal nickel-based superalloy[J]. Scripta Materialia, 2007, 56(4): 277-280. DOI:10.1016/j.scriptamat.2006.10.026 |

| [43] |

CORMIER J, MILHET X, MENDEZ J. Effect of very high temperature short exposures on the dissolution of the γ' phase in single crystal MC2 superalloy[J]. Journal of Materials Science, 2007, 42(18): 7780-7786. DOI:10.1007/s10853-007-1645-3 |

| [44] |

CORMIER J, MILHET X, MENDEZ J. Non-isothermal creep at very high temperature of the nickel-based single crystal superalloy MC2[J]. Acta Materialia, 2007, 55: 6250-6259. DOI:10.1016/j.actamat.2007.07.048 |

| [45] |

CORMIER J, MILHET X, CHAMPION J L, et al. Simulation of very high temperature overheating during isothermal creep of single crystal Ni-base superalloy[J]. Advanced Engineering Materials, 2008, 10(1/2): 56-61. |

| [46] |

CORMIER J, MILHET X, VOGEL F, et al. Non-isothermal creep behavior of a second generation Ni-based single crystal superalloy: experimental characterization and modeling[C]//Superalloys 2008: Proceedings of the 11th Intenational Symposium of Superalloys. New Jersey: John Wiley & Sons Inc, 2008: 941-949. https://www.researchgate.net/publication/256283177_Non-Isothermal_Creep_Behavior_of_a_Second_Generation_Ni-Based_Single_Crystal_Superalloy_Experimental_Characterization_and_Modeling

|

| [47] |

CORMIER J, JOUIAD M, HAMON F, et al. Very high temperature creep behavior of a single crystal Ni-based superalloy under complex thermal cycling conditions[J]. Philosophical Magazine Letters, 2010, 90: 611-620. DOI:10.1080/09500839.2010.489887 |

| [48] |

LE GRAVEREND J B, CORMIER J, JOUIAD M, et al. Effect of fine γ' precipitation on non-isothermal creep and creep-fatigue behaviour of nickel base superalloy MC2[J]. Materials Science and Engineering:A, 2010, 527(20): 5295-5302. DOI:10.1016/j.msea.2010.04.097 |

| [49] |

MILHET X, CORMIER J, ORGANISTA A. On the role of the internal stress during non-isothermal creep life of a first generation nickel based single crystal superalloy[J]. Materials Science and Engineering:A, 2010, 527(9): 2280-2288. DOI:10.1016/j.msea.2009.11.067 |

| [50] |

YUAN X, AN W, JU Y, et al. Evaluation of microstructural degradation and its corresponding creep property in integral cast turbine rotor made of K424 alloy[J]. Materials Characterization, 2019, 158: 109946. DOI:10.1016/j.matchar.2019.109946 |

| [51] |

SUZUKI A, INUI H, POLLOCK T M. L12-strengthened cobalt-base superalloys[J]. Annual Review of Materials Research, 2015, 45(1): 345-368. |

2020, Vol. 48

2020, Vol. 48