文章信息

- 崔雪, 张松, 张春华, 吴臣亮, 王强, 董世运

- CUI Xue, ZHANG Song, ZHANG Chun-hua, WU Chen-liang, WANG Qiang, DONG Shi-yun

- 高性能梯度功能材料激光增材制造研究现状及展望

- Research status and prospect of laser additive manufacturing technology for high performance gradient functional materials

- 材料工程, 2020, 48(9): 13-23

- Journal of Materials Engineering, 2020, 48(9): 13-23.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001156

-

文章历史

- 收稿日期: 2019-12-10

- 修订日期: 2020-05-21

2. 陆军装甲兵学院 装备再制造技术国防科技重点实验室, 北京 100072

2. National Key Laboratory for Remanufacturing, Army Academy of Armored Forces, Beijing 100072, China

激光增材制造(laser additive manufacturing,LAM)技术是20世纪90年代发展起来的一项集计算机、数控、材料、激光等于一体的新型先进制造技术[1-3]。该技术于世界各地不同研究机构相对独立地发展起来,因而被赋予了不同的名称,例如美国University of Michigan和英国University of Liverpool研发的直接金属沉积(direct metal deposition,DMD)[4-5]、美国Sandia国家实验室设计的激光工程化净成形(laser engineered net shaping,LENS)[6]、美国Aeromet公司研发的激光成形(laser forming,LF)或激光增材制造(laser additive manufacturing,LAM)[7]、英国University of Birmingham提出的直接激光制造(direct laser fabrication,DLF)[8]、加拿大国家研究委员会研发的集成制造(laser consolidation,LC)[9]、中国西北工业大学提出的激光立体成形(laser solid forming,LSF)[10]等。激光增材制造技术运用“离散-堆积”的增材制造原理,创形与创性并行,通过高能激光束将材料进行逐行、逐层叠加,直至制造出完整的三维实体零件。有别于传统的减材制造理念,激光增材制造技术制造过程中无需模具辅助,可通过设计CAD模型直接制备出所需零件,这使得制造成本明显降低,材料利用率及成形效率显著提高,且制造柔性得到改善,更加适合具有复杂几何形状、高灵活性和高自动化部件的制造。金属粉末的快速熔凝使得所制备零件的晶粒细小、成分均匀、组织致密、性能优越[11-14]。对于梯度功能材料的制造,该技术可以很容易地通过实时改变粉末输送比例和控制相应的激光增材制造工艺,在零件的任意位置获得所需材料成分、组织结构和性能,进而可实现“高性能梯度功能材料”和“大型复杂构件”一体化制备和最终成形,成为集材料设计、加工制备于一体的智能柔性化制造系统。该技术正成为装备制造产业新的重要发展方向之一。

梯度功能材料(functionally graded materials,FGM)是指材料的化学组成、微观结构、孔隙率等要素沿材料厚度或长度方向由一侧向另一侧连续或准连续变化,从而使其物理、化学等性能按照设计要求呈连续的梯度变化,具有特殊功能的新型复合材料[15]。早在1972年,Bever等就发现了具有渐进结构的梯度功能材料,而梯度功能材料这一概念是在1987年日本科技厅的一项“关于缓和热应力的功能梯度材料开发基础技术的研究”计划中正式提出的,一经提出即引起了世界各国学者的广泛关注,经过几十年的发展,梯度功能材料设计及制备如今已成为材料科学的前沿课题[16-17]。其基本思路是:根据实际具体使用要求,选择两种或多种性能不同的粉末材料,通过连续或准连续地改变2种或多种粉末材料的组成和结构,使不同材料之间的界面模糊或消失,从而得到性能随材料组成和结构逐渐变化而呈现梯度变化的非均质材料。其最大特点是材料内部没有明显的界面,组分、形态、结构、性质及功能均呈现出连续的梯度渐变形式,缓和了由于不同材料的热物性差异产生的热应力,从而可应用于高温环境,尤其是两侧温差较大的工况[18]。与均质复合材料相比,梯度功能材料具有较强的可设计性,可根据需求设计所期望的成分分布形式,使材料性质和功能随材料位置改变而变化,且其界面处微观结构呈连续渐变,消除了不同材料结合的性能突变和不匹配问题,减少了在服役条件下的塑性变形和开裂倾向[19]。

根据梯度功能材料特点,通过将金属、陶瓷、塑料等各种材料进行巧妙的组合,FGM已广泛应用在航空航天、光学工程、能源工程、生物医学工程、电磁工程、核工程等领域[20-25]。制备梯度功能材料的方法有很多,常用的方法有粉末冶金法(powder metallurgy,PM)[26],等离子喷涂法(plasma spray,PS)[27],化学气相沉积法(chemical vapor deposition,CVD)[28],自蔓延高温合成法(self-propagating high temperature synthesis,SHS)[29]、电沉积法[30]、离心铸造法[31]等。上述制备方法固然有诸多优点,但其在实际应用中通常受到许多限制,例如,粉末冶金法只能生产具有相对简单几何形状的零件,自蔓延高温合成法受到材料选择的限制,这些局限性阻碍了梯度功能材料的发展和工业化应用[32-33]。因而,采用高效便捷的激光增材制造技术制备梯度功能材料势在必行。

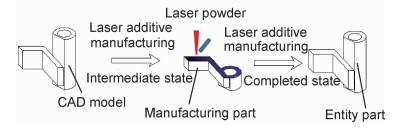

1 高性能梯度功能材料激光增材制造原理及分类激光增材制造技术,是基于微积分的思想,采用激光作为能量源,对预置的或同步送进的金属粉末进行逐层激光熔覆,通过材料添加的方式一层一层堆积制备出实体零件。其基本原理是:先通过计算机对所要制备零件进行三维CAD建模,并将CAD模型按一定厚度切分成薄片,使零件由复杂的三维立体结构离散成一系列二维平面结构,然后对每个二维轮廓的扫描轨迹进行设计,并将处理后的数据传给数控系统以形成数控代码,最后在计算机程序控制下,采用激光熔覆的方法将粉末材料按照设定路线进行逐行、逐层堆积,最终形成三维实体零件或仅需少量加工的毛坯件[34-38]。图 1为激光增材制造原理图[39]。

激光增材制造技术拥有诸多名称,但原理基本相似。最具代表性的激光增材制造技术为以同步送粉为技术特征的激光熔化沉积技术(laser melting deposition,LMD)和以粉末铺床为技术特征的激光选区熔化技术(selective laser melting,SLM)。

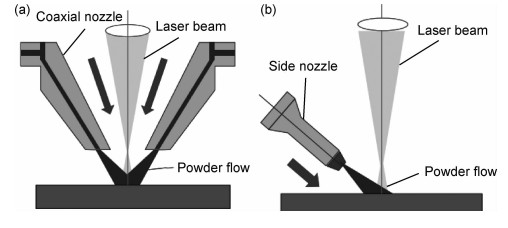

激光熔化沉积技术使用激光作为热源,对送粉器同步送入的金属粉末进行熔化,其送粉方式有两种,分别为同轴送粉和侧向送粉,两种送粉方式示意图如图 2所示[40]。高能激光束照射在基体表面,形成熔池,送粉器将金属粉末送入熔池中使其快速熔凝,从而与金属基体形成冶金结合层覆盖在基体表面,形成新的金属层[41]。对于同轴送粉(图 2(a)),激光束与送粉器喷出的粉末束具有相同的中轴线,加工过程中移动方向对送粉量影响不大,因此同一平面内各个方向的形状尺寸差异较小,提高了加工灵活性和零件成形精度,适用于激光熔化沉积增材制造和零件的修复等应用。对于侧向送粉(图 2(b)),粉末束是从激光束的一侧进入熔池中,方向性较强,因而成形零件同一层面上的形状尺寸具有较强的各向异性,难以加工复杂形状的零件,常用于激光熔覆工艺来提高材料的表面性能[42]。激光选区熔化技术与激光熔化沉积技术的区别在于粉末添置形式的不同,激光选区熔化技术在激光束进行扫描前,先利用铺粉辊在基体上预铺一层金属粉末,然后用激光束按照预设的扫描轨迹对粉末进行有选择的熔化,每熔化完一层成型缸下降预设高度,同时铺粉缸上升预设高度,铺粉辊均匀铺下一层粉末,如此一层层叠加直至形成最后所需零件[43]。

对于上述任何一种激光增材制造技术,其制备梯度功能材料的基本原理都是相同的,皆是利用激光束对复合粉末进行逐层熔覆,但由于各技术送粉方式不同,因而其产生梯度的方式也随之不同。

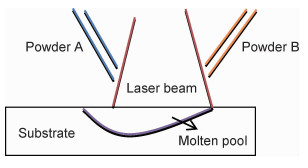

1.1 采用送粉方式产生梯度采用送粉方式制备梯度功能材料的原理很简单,即通过改进激光增材制造系统的送粉系统,使其可同时按比例稳定输送2种或2种以上的粉末材料。由于侧向送粉需不断更换粉末来形成梯度,所以通常采用同轴送粉方式[44]。以同时输送2种粉末为例,其制备原理示意图如图 3所示。粉末A,B由可调送粉器进行输送,在制备过程中,2种粉末根据实际需要以不同比例同时送入熔池中,例如:在熔覆第一层时,送粉器可以只输送粉末A而不输送粉末B,熔覆第二层时,输送少量粉末B,同时粉末A的输送量相应减少,以此类推,随着熔覆层数的增加,粉末A输送量逐渐减少,粉末B输送量逐渐增加,最后一层粉末组分可完全为粉末B。因此,采用同轴送粉方式可以制得成分渐变的梯度功能材料,此外,还能根据材料所需的力学、物理性能要求,通过灵活的设计来控制材料成分的梯度分布。

|

图 3 同轴送粉示意图 Fig. 3 Schematic diagram of coaxial powder feeding |

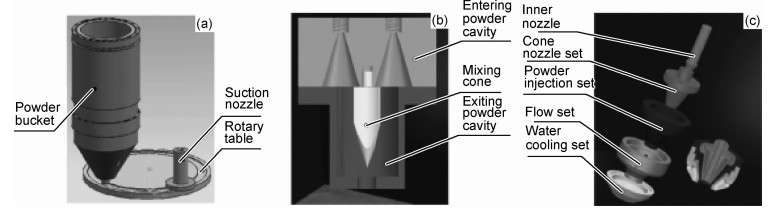

田凤杰等[45]利用该制备原理对高性能梯度功能材料激光增材制造同轴送粉系统进行了设计,其设计的送粉系统包括3部分,分别为:3个粉末定量进粉器、粉末混合机构和同轴粉末喷嘴,如图 4所示。其中,3个粉末定量进粉器是由一套驱动电路联动控制,从而可同时自动或手动按比例稳定输送3种粉末材料,实现粉末配比的连续调节;粉末混合机构的功能是将3个进粉器输出的粉末材料进行均匀地混合,然后输送至同轴粉末喷嘴;同轴粉末喷嘴是聚焦激光束、粉末束和保护气的同轴输出口。

采用铺粉方式制备梯度功能材料的方法也很简单,同样以2种粉末为例。首先,在基板上预铺一层纯粉末B,铺设厚度根据激光功率和光斑大小调节,然后利用激光束对该层粉末进行照射形成粉末B与基材的合金化层,在下一次激光扫描之前,预先将混合粉末A,B均匀铺在第一次扫描的轨迹上,两次扫描轨迹进行叠加,随着扫描次数的增加,预铺混合粉末中A含量逐渐增加,B含量逐渐减少,最后一层预铺粉末可完全为纯粉末A。采用铺粉方式制备梯度功能材料的优点是粉末材料的成分容易控制,但由于混合粉末中各组分比例要预先设计好且充分混合,不能实时进行调控,因而难以实现梯度功能材料内部成分的连续均匀变化。

2 梯度功能材料激光增材制造研究进展激光增材制造技术的一个重要发展方向是制备高性能梯度功能材料,该领域已引起国内外学者的广泛关注,目前高性能梯度功能材料激光增材制造的研究主要集中于金属材料/金属材料、金属材料/陶瓷材料等组合的研究。

2.1 金属/金属梯度功能材料激光增材制造金属材料具有其他工程材料无法比拟的优异的综合物理、化学和力学性能,例如Ti合金具有优秀的抗腐蚀性、生物相容性、低密度和高的比强度;Al合金具有优良的导热性、导电性及抗蚀性;Ni基合金和Co基合金具有优良的耐腐蚀和抗高温性能;Fe基合金抗磨性能好等。通过调整金属材料的微观结构来进一步提高其性能已成为近些年材料研究的主要方向,在金属材料中引入梯度结构,打破原本耦合在一起的材料性能,允许其中一个或多个性能单独改善,可使材料的整体性能和使役性能得到极大优化和提升[46-47]。国内外研究人员采用先进的激光增材制造技术制备了不同种类的金属/金属梯度功能材料,对其组织性能等方面做出了深入的研究。

2003年,美国俄亥俄州立大学的Collins等[48]利用Ti和V(或Mo)粉末,通过激光工程化净成形技术制备了成分呈梯度变化的二元Ti-V和Ti-Mo合金,在约25 mm的长度内实现了从Ti元素到Ti-25%V(体积分数,下同)或Ti-25%Mo的成分梯度过渡。结果表明,在Ti-xV合金的情况下,梯度样品的显微硬度随着合金中含V量增加而增大(约12%);在Ti-xMo合金的情况下,显微硬度也随合金中Mo含量增加而增大(约10%)。若进一步增加合金元素V或Mo含量,Ti-xV和Ti-xMo合金的硬度将降低,这是显微组织的定向凝固促进粗大β相形成的结果。同年,美国密歇根大学的Natu等[49]采用直接金属沉积技术制备了Ni/Cu梯度材料,材料内部的2种成分实现了均匀过渡。2014年,Shah等[50]采用激光金属沉积技术制备了不锈钢316L和Inconel 718的梯度薄壁结构。研究了激光功率和粉末流量等工艺参数对钢/Ni梯度结构组织和性能的影响。结果表明,梯度结构主要由NbC和Fe2Nb等物相组成,其中碳化物对梯度结构的硬度和耐磨性有较大影响。此外,工艺参数可影响梯度结构的力学性能。2016年,Sing等[51]采用激光选区熔化技术制备了等质量分数的Ti-Ta合金。研究表明,所制备的Ti-Ta合金基体中存在离散的纯钽颗粒,该合金的显微组织为随机取向的β钛和钽的等轴晶粒,抗拉强度为(924.64±9.06) MPa,弹性模量为(75.77±4.04) GPa。与Ti6Al4V和商业纯钛相比,所制备的Ti-Ta合金由于较高的强度和弹性模量在生物医学领域具有潜在应用前景。2017年,美国密苏里州科学技术大学的Li等[52]采用激光金属沉积技术制备了Ti6Al4V/SS316功能梯度材料,设计为成分梯度过渡(Ti6Al4V→V→Cr→Fe→SS316)以避免Ti6Al4V合金与SS316不锈钢之间产生金属间化合物,分析了功能梯度材料的组织形态、化学成分和相结构。研究表明,在采用成分梯度过渡后有效地避免了金属间化合物相的产生。从Ti6Al4V到SS316其硬度值呈连续分布。同年,美国得克萨斯州北部大学的Lima等[53]采用激光工程化净成形技术成功制备了医用骨折固定板功能梯度生物材料。在低模量Ti-35Nb-15Zr合金和较高模量的商业纯钛之间构成了成分和功能梯度,实现了沿成分梯度方向特定的显微组织和力学性能,从而克服了人体骨骼与骨折板之间刚度不匹配的问题。

2005年,西北工业大学的黄卫东等[54]采用激光快速成形技术成功制备了316L/Rene88DT梯度材料,研究了梯度材料的凝固行为和组织演变规律。结果表明,在该研究工艺参数条件下,梯度材料内部成分逐渐从100%SS316L过渡到100%Rene88DT,且晶粒取向与梯度方向平行。随后,该团队又进行了Ti/Rene88DT[55],Ti/Ti2AlNb[56],Ti6Al4V/Rene88DT[57],Ti60/Ti2AlNb[58]等梯度材料的成形研究。2008年,香港理工大学的Yue等[59]为了改善镁合金固有的低腐蚀性和低耐磨性,采用激光熔覆技术在镁基体上制备了Ni/Cu/Al梯度涂层。研究发现,所制备的梯度涂层质量良好,不同层之间的界面没有任何气孔裂纹等缺陷。在靠近基体的Al层中发生了合金成分的熔合,但在顶部Ni层中只包含单一的固溶体(Ni)相,不含Al和Mg,其耐腐蚀性和耐磨性优异。梯度涂层的磨损性能演变规律可根据堆垛层错能和硬度与弹性模量之比来解释。2010年,北京航空航天大学的Qu等[60]采用激光熔化沉积技术成功制备了Ti-47Al-2.5V-Cr/Ti-6Al-2Zr-1Mo-1V梯度功能材料,并对其显微组织和化学成分进行了表征,评价了维氏硬度和室温拉伸性能。研究表明,在Ti-47Al-2.5V-Cr侧形成的γ-TiAl和α2-Ti3Al呈完全层状组织,而在Ti-6Al-2Zr-1Mo-1V侧形成了粗大的网篮状组织。在800 ℃下时效48 h后,梯度沉积层中未产生裂纹。沉积材料纵向室温拉伸强度约为1198.8 MPa,伸长率约为0.4%,说明断裂机制为典型的脆性断裂。2013年,西安交通大学的解航等[61]采用激光金属直接成形技术制备了CoCrMo体积分数分别为10%,20%,30%连续变化的Ti6Al4V/CoCrMo梯度材料。当CoCrMo含量为10%时,在梯度材料中未发生裂纹;当含量为20%,30%时开裂倾向比较严重。该团队从断口形貌、显微组织和残余应力3个方面对梯度材料的开裂行为进行了深入研究。结果表明,梯度材料中的开裂为冷裂,裂纹穿晶扩展,断口具有准解理特征。裂纹形成的原因主要是Ti6Al4V和CoCrMo形成了有限固溶体,从而增加了材料的脆性。随着CoCrMo含量的增加,Ti6Al4V/CoCrMo梯度材料的显微组织发生了明显变化,析出的CoCrMo呈网状,包络Ti6Al4V-CoCrMo有限固溶体,促进了应力集中的产生,从而在某些区域形成了裂纹源。同时由于2种材料热物性参数的不匹配,也增大了内应力产生。2014年,北京航空航天大学的钱婷婷等[62]采用激光增材制造技术成功制备了致密的TA2/TA15梯度结构材料,研究了所沉积的梯度结构材料的化学成分、显微组织和显微硬度的演变规律。结果表明,TA2部分宏观组织为近等轴晶组织,显微组织为魏氏组织α片层组织。TA15部分宏观组织为粗大的柱状晶,显微组织为细小的网篮组织。整个梯度区域的厚度为3000 μm,分为4层。随着距TA2合金端距离的增加,合金元素含量和β相体积分数增加,α相体积分数减小,显微组织逐渐从魏氏组织α片层演变为网篮状α片层。由于固溶强化和相界面强化的综合作用,从TA2合金至TA15合金显微硬度逐渐增加。同年,Liang等[63]采用激光增材制造技术制备了Ti/Ti-6Al-2Zr-1Mo-1V梯度结构材料,研究了其成分变化对微观组织的影响规律。结果发现,梯度材料的硬度与合金成分变化密切相关。在成形过程中,Ti-6Al-2Zr-1Mo-1V在粉末中所占比例从0%增加到100%,其所含元素均呈现出连续的梯度变化,合金成分的梯度变化可克服合金组织和性能的不连续性。这种简化的制造工艺和材料的合理设计,可以显著降低梯度材料制造成本。2017年,Zhang等[64]采用激光熔化沉积技术成功地制备了不锈钢梯度材料。研究了成分梯度对沉积部件的显微组织和性能的影响。结果表明,沉积层层间形成了良好的冶金结合,其显微组织主要由沿着沉积方向生长的柱状树枝晶组成,沉积层顶部区域存在一些等轴晶。利用XRD表征了沉积层沿梯度方向发生的一系列相变,并根据Creq/Nieq比分析了相变过程,所制备的功能梯度材料的显微硬度随成分的梯度变化而呈现连续的梯度变化。该团队还采用激光金属沉积技术成功制备了连续15层的梯度不锈钢,研究了梯度不锈钢的相演变、显微组织和生长机制。结果表明,梯度钢的晶体结构由前2个梯度的奥氏体(FCC)逐渐演变为具有少量奥氏体相的铁素体(BCC)。该研究表明,激光金属沉积技术可制备显微组织沿晶粒生长取向演变的梯度不锈钢,不同的扫描速率不会改变显微组织和晶粒生长取向[65]。2018年,Liu等[66]采用激光熔化沉积技术成功制备了成分呈连续梯度分布的Ti/Ti6Al4V合金材料。通过EPMA,SEM和XRD等分析手段证实了Ti/Ti6Al4V合金的成分呈梯度分布,V和Al含量从Ti到Ti6Al4V呈梯度逐渐增加。所制备的梯度材料组织致密,未产生金属间化合物。纳米压痕实验表明,其硬度和弹性模量从Ti基底到Ti6Al4V逐渐增加,此材料将在汽车和航空航天等领域显示出巨大的应用潜力。同年,长春科技大学的Shi等[67]采用激光熔覆技术在20CrMnTi合金钢上制备了Co50合金梯度复合涂层,分析了梯度复合涂层的宏观形貌和微观组织结构。通过摩擦磨损实验对梯度复合涂层和20CrMnTi基体的耐磨性进行了对比。结果表明,梯度涂层主要由γ-Co固溶体,Co3B和M23C6等物相组成,中间层和耐磨层还含有WC,W2C等新的硬质相。与20CrMnTi基体相比,梯度涂层的显微硬度提高了3倍,耐磨性提高了36.4倍。

2.2 金属/陶瓷梯度功能材料激光增材制造从20世纪70年代开始,人们就在从事金属上制备陶瓷涂层的研究。直到80年代末,采用激光增材制造技术实现金属表面改性逐渐发展起来。目前此方法已经成为在金属表面改性中最具价值和发展前景的技术之一,在很多领域已得到广泛的应用。由于金属材料和陶瓷材料的熔点不同,这样会在金属熔池中产生强烈的对流,容易破坏金属和陶瓷之间的结合。通过原位反应生成的增强相与基体有较好的湿润性,同时反应所放出的热量有助于增加陶瓷和金属的湿润性,所以原位自生的陶瓷增强相与基体结合更牢固,是解决界面结合问题的有效方法。因此,原位自生金属基陶瓷复合材料受到国内外研究人员的普遍关注,并初见成效。

2007年,英国伯明翰大学的Wang等[68]利用TiC粉末和Ti6Al4V丝材通过激光制造技术制备了TiC增强Ti6Al4V梯度材料。结果表明,当考虑粉末和金属丝的不同沉积率时,沿着沉积方向的成分随着进料速率的改变而变化。在TiC含量高的区域可观察到一些未熔TiC,但大部分区域TiC完全熔化并形成初生TiC、共晶TiC和次生TiC。通过滑动磨损实验评价了梯度材料的磨损性能,增强相TiC颗粒的加入改善了Ti6Al4V合金的磨损性能,当TiC含量约为24%时,可获得最佳摩擦磨损性能。2012年,美国普渡大学的Wilson等[69]采用激光直接沉积技术将TiC增强颗粒嵌入Inconel 690中,制备了金属基功能梯度复合材料。研究了复合材料的微观组织和TiC颗粒的分布。结果表明,所制备的Inconel 690/TiC复合材料均匀致密,没有气孔等缺陷。随着TiC颗粒含量从0%增加至49%,沉积层的显微组织随之发生较大变化,当TiC颗粒超过30%时,基体显微组织发生细化且产生细小分散的结晶相。同时,随着TiC含量的增加,沉积层的显微硬度和耐磨性明显提高。2015年,Mahamood等[70]采用激光沉积技术成功制备了Ti6Al4V/TiC功能梯度复合材料,并且对微观组织、显微硬度和耐磨性等方面进行了表征。在前期研究工作基础上采用最佳工艺参数来制造功能梯度材料,并将优化工艺参数条件下制备的功能梯度Ti6Al4V/TiC复合材料与恒定工艺参数制备的功能梯度Ti6Al4V/TiC复合材料进行比较,与基材Ti6Al4V合金相比,优化工艺参数下的功能梯度材料硬度高达1200HV,是基材的4倍,较高的显微硬度促进了耐磨性的提高。在大多数文献中,制备功能梯度材料通常选用恒定的加工工艺参数,该研究表明,若对功能梯度材料中每个沉积层采用恒定的工艺参数将难以获得所需的优异性能,而根据梯度层中每种材料的成分来设计和优化激光辐照工艺参数,则可保证所制备的功能梯度材料具有更好的性能。2018年,美国华盛顿州立大学的Zhang等[71]采用激光工程化净成形技术制备了Ti/Al2O3成分梯度材料,Ti/Al2O3梯度复合材料由Ti6Al4V合金、Ti6Al4V + Al2O3复合材料和纯Al2O3陶瓷组成。研究了Ti/Al2O3梯度复合材料的显微组织、相结构、化学成分和显微硬度。结果发现,每个梯度层都有其独特的显微组织,与Ti6Al4V合金和Ti6Al4V + Al2O3复合材料梯度层相比,纯Al2O3陶瓷梯度层的硬度最高,可达(2365.5±64.7)HV0.3。传统的陶瓷加工需要高温烧结等大量的后处理,难以直接制成金属-陶瓷梯度结构。该研究表明,激光工程化净成形技术可用来制造金属陶瓷复合材料,同时可利用计算机辅助设计来控制复合材料的尺寸、形状和成分变化。美国密苏里州科学技术大学的Zhang等[72]利用Ti6Al4V和TiC粉末通过直接激光沉积技术制备了Ti6Al4V/TiC梯度功能材料,研究了工艺参数和TiC成分对显微组织、维氏硬度和力学性能的影响。使用3种不同体积分数的Ti6Al4V和TiC混合粉末作为激光直接沉积的粉体材料,研究粉料的成分对沉积材料显微组织和维氏硬度的影响,以不同的激光功率和扫描速率分别进行了5次平行实验,采用微拉伸实验评价梯度功能材料的力学性能,并计算了不同成分梯度材料的杨氏模量和抗拉强度。研究表明,在梯度功能材料中形成了初生碳化物、共晶碳化物,同时存在未熔碳化物相。显微组织中初生和次生枝晶臂间距随着激光能量密度的增加而增大。随着TiC含量的增加,梯度功能材料的杨氏模量增大,抗拉强度减小。与水平切割的试样相比,沿垂直方向切割的拉伸试样具有更高的杨氏模量。

2010年,浙江工业大学的Tang等[73]为了解决高温下热应力引起的常规性涂层脱落和开裂问题,采用激光熔覆技术在H13热作模具钢基体表面制备了H13/TiC梯度复合涂层,分析了梯度涂层的显微组织、化学成分、硬度和热稳定性。结果表明,梯度涂层主要由Fe-Cr,TiC,TiO2和Fe7C3等物相组成,其中TiC颗粒呈现近多面体和枝晶态等形状。随着TiC含量的增加,TiC颗粒尺寸增大,梯度涂层的硬度逐渐升高,结合区的枝晶组织逐渐变小,呈现明显的梯度分布。经过600 ℃的高温加热并空冷后,各层之间重熔软化区域的硬度降低幅度最大,其次为基体H13钢,整体上涂层的硬度仍呈梯度分布规律。此研究说明激光熔覆制备的H13/TiC梯度复合涂层具有很大的工业应用潜力。2011年,四川大学的Pei等[74]使用CNTs/HA复合粉末通过激光熔覆技术在纯Ti基材表面制备了碳纳米管/羟基磷灰石(CNTs/HA)功能梯度复合涂层。研究了功能梯度复合涂层的显微硬度、结合强度和体外细胞反应。结果表明,功能梯度涂层的显微硬度随涂层厚度的增加而逐渐增加,其结合强度几乎是纯HA涂层的2倍,但其体外生物活性与纯HA涂层相当。同年,邓刚等[75]使用Ca/P分别为1.4和1.5的CaHPO4·2H2O + CaCO3粉末,通过宽带激光熔覆技术在TC4合金表面制备了含有羟基磷灰石(Ca10(PO4)6(OH)2,HA)和β-磷酸三钙(β-Ca3(PO4)2,β-TCP)的梯度生物陶瓷涂层,研究了不同Ca/P粉末配比对生物涂层显微组织的影响。结果表明,由于P在激光辐照条件下易于烧损,所以Ca/P为1.5的粉末经激光熔覆后所生成的陶瓷组织比Ca/P为1.4的结晶状态更好。不同Ca/P粉末和CeO2的添加量对合成HA + β-TCP有显著影响。当Ca/P为1.4且CeO2的添加量为0.4%(质量分数,下同)时,合成HA + β-TCP的量最大。当Ca/P为1.5,CeO2的添加量在0.2%~0.4%之间时,合成HA+β-TCP的数量最多。2016年,北京理工大学的Lin等[76]利用TiB2粉末通过激光熔覆技术在Ti6Al4V基体表面制备了TiB2/TiB梯度涂层,分析了梯度涂层的显微组织和力学性能。结果表明,随着距涂层表面距离的增加,TiB2颗粒含量逐渐减少,TiB短纤维含量逐渐增加。同时,TiB2/TiB涂层的显微硬度和弹性模量呈梯度下降趋势,但断裂韧性呈梯度增加趋势。中国兵器科学研究院的石磊等[77]采用激光熔覆技术在TC4基体表面分别制备了HA/HA+TiO2/TiO2梯度涂层、HA/TiO2涂层和纯HA涂层,研究了3种不同涂层的组织形貌、化学成分和界面结合强度。结果表明,HA/HA+TiO2/TiO2梯度涂层的界面比HA/TiO2涂层和纯HA涂层的界面更加致密,无明显裂纹或孔洞形成,HA/HA+TiO2/TiO2梯度涂层从底层到表层呈现出从致密到疏松的梯度结构,涂层表面Ca/P比为1.64,接近自然骨骼的Ca/P值。界面结合强度依纯HA涂层、HA/TiO2涂层和HA/HA+TiO2/TiO2梯度涂层的顺序增加。该研究表明,梯度涂层可有效改善体系的热膨胀系数失配,降低残余应力,提高界面结合强度,克服涂层易脱落和溶解等缺陷。Li等[78]利用Ti和SiC粉末,通过激光熔覆技术制备了Ti/SiC梯度涂层材料,分析了梯度材料的微观组织及复合梯度涂层中的反应产物。研究表明,在熔覆层中Ti和SiC之间发生了化学反应,反应产物包括TiC,Ti5Si3,Ti5Si4,TiSi2和Ti3SiC2。在梯度熔覆层中还观察到了一些未熔SiC颗粒,且SiC体积分数不小于50%。在总厚度为1.5 mm的功能梯度材料样品中未发现明显的缺陷,说明Ti3SiC2“塑性”相在功能梯度材料成形过程中起到了有益的作用。TC4/90%SiC功能梯度材料在室温下的平均弯曲强度为286 MPa,梯度涂层最外层的显微硬度高达1607.9HV。

综上所述,国内外研究学者针对高性能梯度功能材料激光增材制造的研究历程较为相似,早期采用激光增材制造技术制备的梯度功能材料大多由2种纯金属或2种成分相似的合金简单制成,近几年渐渐发展为以多种纯金属、成分相差较大的合金以及金属与陶瓷材料等来形成梯度功能材料。虽然该领域的发展已经取得了长足的进步,但尚存在很多问题需要进一步研究和解决,比如目前关于高性能梯度功能材料的激光增材制造所使用的金属材料主要集中在钛合金方面,其他金属材料的研究相对较少。此外,研究重点一般为梯度功能材料的显微组织演变、相组成以及力学性能检测,而对于工艺参数的选择以及梯度功能材料激光增材制造的具体制备过程还缺乏深入的认识。因此不能从所涉及的许多相关技术领域得到充分的技术支持,从而限制了其应用。

3 结束语随着各国学者的不断深入研究,高性能梯度功能材料激光增材制造的发展非常迅速。但是,作为一个新兴研究领域,其成熟度还比较低,限制了其实用化程度,因此仍有许多研究工作有待进一步完善。

(1) 建立专用高性能梯度功能材料标准体系

在高性能梯度功能材料激光增材制造的所有环节中,材料是最为关键、最为基础的。针对激光增材制造工艺特点,建立其专用高性能梯度功能材料体系,充分发挥激光增材制造在梯度功能材料高性能化方面的优势迫在眉睫[79]。然而,与单一材料相比,梯度材料中各层次的物理性质,如密度、热膨胀系数、熔点及激光的吸收率等各不相同,采用常规的单一材料设计理论难以准确获得适用于激光增材制造的专用梯度功能材料。因而,如何从整体上选择、设计、组合材料体系,制备出具有梯度结构和梯度功能的构件,建立激光增材制造专用高性能梯度功能材料标准体系,有待进一步研究。

(2) 深化高性能梯度功能材料成形理论研究

由于梯度材料中的各层次结构连续变化,经过激光增材制造的快速熔凝过程,可能会导致材料“本征”性能的不同,许多应用于均质结构材料激光增材制造的理论、机制不再适用。关于梯度材料在激光增材制造过程中的物理、化学及力学等方面的理论仍不成熟,要想准确地对激光增材制造梯度功能材料过程进行描述,相关的理论模型需考虑动态粉末与激光束之间的相互作用、粉末对熔池的冲击作用、熔池中的对流作用和应力应变场混合的三维数值模拟等。同时,还需建立激光增材制造过程中应变梯度模型与晶粒长大机制、梯度材料结构和性能之间的定性关联等。

(3) 开发新型激光增材制造系统

由于激光增材制造高性能梯度功能材料过程十分复杂,且对制造精度要求非常高,因而需要对激光增材制造装备进行完善和创新。随着智能制造的发展,开发适用于制造高性能梯度功能材料的新型先进激光增材制造系统,实现实时准确监控激光增材制造过程中的过程参数和成形信息,并在此基础上进行实时调节,将整个系统集成化、可控化及可视化,将是科研人员的一个重点研究方向。

| [1] |

卢秉恒. 西安交通大学先进制造技术研究进展[J]. 中国工程科学, 2013, 15(1): 4-8. LU B H. Research progress of advanced manufacturing technology in Xi'an Jiaotong university[J]. Engineering Sciences, 2013, 15(1): 4-8. |

| [2] |

陈勇, 陈辉, 姜亦帅, 等. 高性能金属材料激光增材制造应力变形调控研究现状[J]. 材料工程, 2019, 47(11): 1-10. CHEN Y, CHEN H, JIANG Y S, et al. Research progress in stress and deformation control in laser additive manufacturing for high-performance metals[J]. Journal of Materials Engineering, 2019, 47(11): 1-10. |

| [3] |

董世运, 闫世兴, 冯祥奕, 等. 激光增材制造钢粉体材料研究现状[J]. 激光与光电子学进展, 2018, 55(1): 011407. DONG S Y, YAN S X, FENG X Y, et al. Research status of steel powder material for laser additive manufacturing[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011407. |

| [4] |

KOCH J L, MAZUMDER J. Rapid prototyping by laser cladding[J]. Proceedings of SPIE-the International Society for Optical Engineering, 1994, 2306: 556. |

| [5] |

MURPHY M L, STEEN W M, LEE C. A novel rapid prototyping technique for the manufacture of metallic components[J]. Proceedings of SPIE-the International Society for Optical Engineering, 1994, 2500: 31. |

| [6] |

GRIFFITH M L, KEICHER D M, ATWOOD C L.Free form fabrication of metallic components using laser engineered net shaping (LENS)[C]//Texas, USA: Proceedings of Solid Free Form Fabrication Symposium, 1996.

|

| [7] |

ABBOTT D H, ARCELLA F G. Laser forming titanium components[J]. Advanced Materials & Processes, 1998, 153(5): 29-30. |

| [8] |

WU X, SHARMAN R, MEI J, et al. Direct laser fabrication and microstructure of a burn-resistant Ti alloy[J]. Materials & Design, 2002, 23(3): 239-247. |

| [9] |

XUE L, ISLAM M U. Free-form laser consolidation for producing metallurgically sound and functional components[J]. Journal of Laser Applications, 2000, 12(4): 160-165. DOI:10.2351/1.521927 |

| [10] |

林鑫, 黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展, 2015, 34(9): 684-688. LIN X, HUANG W D. High performance metal additive manufacturing technology applied in aviation field[J]. Materials China, 2015, 34(9): 684-688. |

| [11] |

CUI X, ZHANG S, WANG C, et al. Effects of stress-relief heat treatment on the microstructure and fatigue property of a laser additive manufactured 12CrNi2 low alloy steel[J]. Materials Science & Engineering:A, 2020, 791: 139738. |

| [12] |

ZHANG H, ZHANG C H, WANG Q, et al. Effect of Ni content on stainless steel fabricated by laser melting deposition[J]. Optics & Laser Technology, 2018, 101: 363-371. |

| [13] |

邢如飞, 许星元, 黄双君, 等. 激光沉积修复TA15钛合金微观组织及力学性能[J]. 材料工程, 2018, 46(12): 144-150. XING R F, XU X Y, HUANG S J, et al. Microstructure and mechanical properties of laser deposition repaired TA15 titanium alloy[J]. Journal of Materials Engineering, 2018, 46(12): 144-150. |

| [14] |

鹿旭飞, 林鑫, 马良, 等. 扫描路径对激光立体成形TC4构件热-力场的影响[J]. 材料工程, 2019, 47(12): 55-62. LU X F, LIN X, MA L, et al. Effect of scanning path on thermo-mechanical field of laser solid forming TC4 part[J]. Journal of Materials Engineering, 2019, 47(12): 55-62. |

| [15] |

孙志远, 李艳琳. 功能梯度材料的发展及其在内燃机上的应用[J]. 小型内燃机与车辆技术, 2001, 30(1): 26-29. SUN Z Y, LI Y L. Development of functionally gradient materials and their application to internal combustion engines[J]. Small Internal Combustion Engine, 2001, 30(1): 26-29. |

| [16] |

KIEBACK B, NEUBRAND A, RIEDEL H. Processing techni-ques for functionally graded materials[J]. Materials Science & Engineering:A, 2003, 362(1/2): 81-106. |

| [17] |

倪秀英, 赵军, 孙加林, 等. 梯度结构Al2O3-(W, Ti)C-TiN-Mo-Ni纳米金属陶瓷刀具材料的设计及制备[J]. 材料工程, 2018, 46(2): 50-56. NI X Y, ZHAO J, SUN J L, et al. Design and fabrication of Al2O3-(W, Ti)C-TiN-Mo-Ni nano-composite cermet tool materials with graded structures[J]. Journal of Materials Engineering, 2018, 46(2): 50-56. |

| [18] |

马涛, 赵忠民, 刘良祥, 等. 功能梯度材料的研究进展及应用前景[J]. 化工科技, 2012, 20(1): 71-75. MA T, ZHAO Z M, LIU L X, et al. The research development and future application of functionally gradient materials[J]. Science & Technology in Chemical Industry, 2012, 20(1): 71-75. |

| [19] |

牛犇.激光快速成形法制备Ni/TiC功能梯度材料的结构设计及优化[D].北京: 北京理工大学, 2015. NIU B.Structure optimized design of Ni/TiC functional gradient materials by laser rapid forming method[D].Beijing: Beijing Institute of Technology, 2015. http://cdmd.cnki.com.cn/Article/CDMD-10007-1015030225.htm |

| [20] |

卜恒勇, 赵诚, 卢晨. 功能梯度材料的制备与应用进展[J]. 材料导报, 2009, 12(23): 109-112. BU H Y, ZHAO C, LU C. Study on fabrication and application progress of functionally graded materials[J]. Materials Review, 2009, 12(23): 109-112. |

| [21] |

李智慧, 何小凤, 李运刚. 功能梯度材料的研究现状[J]. 华北理工大学学报, 2007, 29(1): 45-50. LI Z H, HE X F, LI Y G. Current status of the research on functionally gradient materials[J]. Journal of Hebei Polytechnic University, 2007, 29(1): 45-50. |

| [22] |

渠海刚, 方建成, 赵紫玉, 等. 等离子熔射制备功能梯度涂层及其应用进展[J]. 航空精密制造技术, 2006, 42(5): 31-34. QU H G, FANG J C, ZHAO Z Y, et al. Fabrication and application of functionally graded materials by plasma spraying[J]. Aviation Precision Manufacturing Technology, 2006, 42(5): 31-34. |

| [23] |

李耀天. 梯度功能材料研究与应用[J]. 金属功能材料, 2000, 7(4): 15-23. LI Y T. Study on functional graded material and its application[J]. Metallic Functional Materials, 2000, 7(4): 15-23. |

| [24] |

邢世凯, 李聚霞, 吴立勋, 等. 金属-陶瓷梯度功能材料在内燃机上的应用研究[J]. 机械工程材料, 2005, 29(5): 61-63. XING S K, LI J X, WU L X, et al. Application of metal-ceramic functionally gradient material to internal combustion engines[J]. Materials for Mechanical Engineering, 2005, 29(5): 61-63. |

| [25] |

韩杰才, 徐丽, 王保林, 等. 梯度功能材料的研究进展及展望[J]. 固体火箭技术, 2004, 27(3): 207-215. HAN J C, XU L, WANG B L, et al. Progress and prospects of functional gradient materials[J]. Journal of Solid Rocket Technology, 2004, 27(3): 207-215. |

| [26] |

ZHU J C, YIN Z D, LAI Z H. Fabrication and microstructure of ZrO2-Ni functional gradient material by powder metallurgy[J]. Journal of Materials Science, 1996, 31(21): 5829-5834. DOI:10.1007/BF01160836 |

| [27] |

KHOR K A, DONG Z L, GU Y W. Plasma sprayed functionally graded thermal barrier coatings[J]. Materials Letters, 1999, 38(6): 437-444. DOI:10.1016/S0167-577X(98)00203-1 |

| [28] |

KAWASE M, TAGO T, KUROSAWA M, et al. Chemical vapor infiltration and deposition to produce a silicon carbide-carbon functionally gradient material[J]. Chemical Engineering Science, 1999, 54(15/16): 3327-3334. |

| [29] |

YI H C, MOORE J J. Self-propagating high-temperature (combustion) synthesis (SHS) of powder-compacted materials[J]. Journal of Materials Science, 1990, 25(2): 1159-1168. DOI:10.1007/BF00585421 |

| [30] |

KAYA C. Al2O3-Y-TZP/Al2O3 functionally graded composites of tubular shape from nano-sols using double-step electrophoretic deposition[J]. Journal of the European Ceramic Society, 2003, 23(10): 1655-1660. DOI:10.1016/S0955-2219(02)00370-9 |

| [31] |

GAO J W, WANG C Y. Modeling the solidification of functiona-lly graded materials by centrifugal casting[J]. Materials Science & Engineering:A, 2000, 292(2): 207-215. |

| [32] |

李信, 刘海昌, 滕元成, 等. 功能梯度材料的研究现状及展望[J]. 材料导报, 2012, 26(19): 370-373. LI X, LIU H C, TENG Y C, et al. Research status and future directions on functionally gradient materials[J]. Materials Review, 2012, 26(19): 370-373. |

| [33] |

刘华炜, 刘学武, 张广文. 功能梯度材料制备工艺及研究进展[J]. 机械设计与制造, 2012, 98(4): 265-267. LIU H W, LIU X W, ZHANG G W. Research progress and preparing technology of functionally graded material[J]. Machinery Design & Manufacture, 2012, 98(4): 265-267. |

| [34] |

彭谦, 董世运, 闫世兴, 等. 激光熔化沉积成形缺陷及其控制方法综述[J]. 材料导报, 2018, 32(8): 2666-2671. PENG Q, DONG S Y, YAN S X, et al. An overview of defects in laser melting deposition forming products and the corresponding controlling methods[J]. Materials Review, 2018, 32(8): 2666-2671. |

| [35] |

张松, 吴臣亮, 王冲, 等.一种激光熔化沉积不锈钢基复合材料所用粉料及制备方法: ZL201810029170.0[P].2019-11-06. ZHANG S, WU C L, WANG C, et al.Powder used for laser melting and depositing stainless steel-based composite material and preparation method: ZL201810029170.0[P].2019-11-06. |

| [36] |

杨强, 鲁中良, 黄福享, 等. 激光增材制造技术的研究现状及发展趋势[J]. 航空制造技术, 2016, 26(12): 26-31. YANG Q, LU Z L, HUANG F X, et al. Research on status and development trend of laser additive manufacturing[J]. Aeronautical Manufacturing Technology, 2016, 26(12): 26-31. |

| [37] |

WU C L, ZHANG S, ZHANG C H, et al. Effects of SiC content on phase evolution and corrosion behavior of SiC reinforced 316L stainless steel matrix composites by laser melting deposition[J]. Optics and Laser Technology, 2019, 115: 134-139. DOI:10.1016/j.optlastec.2019.02.029 |

| [38] |

LI X, ZHANG C H, ZHANG S, et al. Manufacturing of Ti3SiC2 lubricated Co-based alloy coatings using laser cladding technology[J]. Optics and Laser Technology, 2019, 114: 209-215. DOI:10.1016/j.optlastec.2019.02.001 |

| [39] |

牛建强.同轴送粉光纤激光增材制造激光与粉末相互作用机理研究[D].北京: 北京工业大学, 2014. NIU J Q.Study on mechanism of interaction between laser and powder stream during coaxial fiber laser additive manufacturing[D].Beijing: Beijing University of Technology, 2014. http://cdmd.cnki.com.cn/article/cdmd-10005-1015006779.htm |

| [40] |

刘帅, 王阳, 刘常升. 激光熔化沉积技术在制备梯度功能材料中的应用[J]. 航空制造技术, 2018, 61(17): 47-55. LIU S, WANG Y, LIU C S. Application of laser melting deposition technique in preparation of functionally gradient materials[J]. Aeronautical Manufacturing Technology, 2018, 61(17): 47-55. |

| [41] |

CUI X, ZHANG S, ZHANG C H, et al. The impact of powder oxygen content on formability of 12CrNi2 alloy steel fabricated by laser melting deposition[J]. Powder Metallurgy, 2019, 62(3): 186-195. DOI:10.1080/00325899.2019.1616367 |

| [42] |

仲崇亮.基于Incone1718的高沉积率激光金属沉积增材制造技术研究[D].北京: 中国科学院大学, 2015. ZHONG C L.Investigations on high deposition-rate laser metal deposition for additive manufacturing application based on Inconel 718[D].Beijing: University of Chinese Academy of Sciences, 2015. http://cdmd.cnki.com.cn/Article/CDMD-80139-1015330228.htm |

| [43] |

MUMTAZ K A, ERASENTHIRAN P, HOPKINSON N. High density selective laser melting of Waspaloy[J]. Journal of Materials Processing Technology, 2008, 195(1/3): 77-87. |

| [44] |

魏增敏, 张永忠, 高士友, 等. 激光快速成形技术的发展及其在功能梯度材料制备上的应用[J]. 材料导报, 2005, 19(5): 77-80. WEI Z M, ZHANG Y Z, GAO S Y, et al. The development of laser direct metal deposition and its application in fabricating functional gradient material[J]. Materials Review, 2005, 19(5): 77-80. |

| [45] |

田凤杰, 韩辉. 功能梯度材料激光快速成形同轴送粉系统设计[J]. 沈阳理工大学学报, 2008, 27(6): 48-50. TIAN F J, HAN H. Design of coaxial powder feeding system for FGM laser rapid shaping[J]. Transactions of Shenyang Ligong University, 2008, 27(6): 48-50. |

| [46] |

卢柯. 梯度纳米结构材料[J]. 金属学报, 2015, 51(1): 1-10. LU K. Gradient nanostructured materials[J]. Acta Metallurgica Sinca, 2015, 51(1): 1-10. |

| [47] |

LU K. Making strong nanomaterials ductile with gradients[J]. Science, 2014, 345(6203): 1455-1456. DOI:10.1126/science.1255940 |

| [48] |

COLLINS P C, BANERJEE R, BANERJEE S, et al. Laser deposition of compositionally graded titanium-vanadium and titanium-molybdenum alloys[J]. Materials Science & Engineering:A, 2003, 352(1): 118-128. |

| [49] |

SHIN K H, NATU H, DUTTA D, et al. A method for the design and fabrication of heterogeneous objects[J]. Materials & Design, 2003, 24(5): 339-353. |

| [50] |

SHAH K, HAQ I U, KHAN A, et al. Parametric study of deve-lopment of Inconel-steel functionally graded materials by laser direct metal deposition[J]. Materials & Design, 2014, 54(531): 531-538. |

| [51] |

SING S L, YEONG W Y, WIRIA F E. Selective laser melting of titanium alloy with 50wt% tantalum:microstructure and mechanical properties[J]. Journal of Alloys & Compounds, 2016, 660: 461-470. |

| [52] |

LI W, KARNATI S, KRIEWALL C, et al. Fabrication and cha-racterization of a functionally graded material from Ti-6Al-4V to SS316 by laser metal deposition[J]. Additive Manufacturing, 2017, 14: 95-104. DOI:10.1016/j.addma.2016.12.006 |

| [53] |

LIMA D D, MANTRI S A, MIKLER C V, et al. Laser additive processing of a functionally graded internal fracture fixation plate[J]. Materials & Design, 2017, 130: 8-15. |

| [54] |

LIN X, YUE T M, YANG H O, et al. Laser rapid forming of SS316L/Rene88DT graded material[J]. Materials Science & Engineering, 2005, 391(1/2): 325-336. |

| [55] |

LIN X, YUE T M, YANG H O, et al. Microstructure and phase evolution in laser rapid forming of a functionally graded Ti-Rene88DT alloy[J]. Acta Materialia, 2006, 54(7): 1901-1915. DOI:10.1016/j.actamat.2005.12.019 |

| [56] |

刘建涛, 林鑫, 吕晓卫, 等. Ti-Ti2AlNb功能梯度材料的激光立体成形研究[J]. 金属学报, 2008, 44(8): 1006-1012. LIU J T, LIN X, LYU X W, et al. Research on laser solid for-ming of a functionally gradient Ti-Ti2AlNb alloy[J]. Acta Meta-llurgica Sinica, 2008, 44(8): 1006-1012. |

| [57] |

LIN X, YUE T M, YANG H O, et al. Solidification behavior and the evolution of phase in laser rapid forming of graded Ti6Al4V-Rene88DT alloy[J]. Metallurgical & Materials Transactions A, 2007, 38(1): 127-137. |

| [58] |

杨模聪, 林鑫, 许小静, 等. 激光立体成形Ti60-Ti2AlNb梯度材料的组织与相演变[J]. 金属学报, 2009, 45(6): 729-736. YANG M C, LIN X, XU X J, et al. Microstructure and phase evolution in Ti60-Ti2AlNb gradient material prepared by laser solid forming[J]. Acta Metallurgica Sinica, 2009, 45(6): 729-736. |

| [59] |

YUE T M, LI T. Laser cladding of Ni/Cu/Al functionally graded coating on magnesium substrate[J]. Surface & Coatings Technology, 2008, 202(13): 3043-3049. |

| [60] |

QU H P, LI P, ZHANG S Q, et al. Microstructure and mechanical property of laser melting deposition (LMD) Ti/TiAl structural gradient material[J]. Materials & Design, 2010, 31(1): 574-582. |

| [61] |

解航, 张安峰, 李涤尘, 等. 激光金属直接成形Ti6Al4V-CoCrMo梯度材料开裂研究[J]. 中国激光, 2013, 40(11): 89-95. XIE H, ZHANG A F, LI D C, et al. Research on the cracking of Ti6Al4V-CoCrMo gradient material fabricated by laser metal direct forming[J]. Chinese Journal of Lasers, 2013, 40(11): 89-95. |

| [62] |

QIAN T T, LIU D, TIAN X J, et al. Microstructure of TA2/TA15 graded structural material by laser additive manufacturing process[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(9): 2729-2736. DOI:10.1016/S1003-6326(14)63404-X |

| [63] |

LIANG Y J, TIAN X J, ZHU Y Y, et al. Compositional variation and microstructural evolution in laser additive manufactured Ti/Ti-6Al-2Zr-1Mo-1V graded structural material[J]. Materials Science & Engineering:A, 2014, 599: 242-246. |

| [64] |

ZHANG C H, ZHANG H, WU C L, et al. Multi-layer functional graded stainless steel fabricated by laser melting deposition[J]. Vacuum, 2017, 141: 181-187. DOI:10.1016/j.vacuum.2017.04.020 |

| [65] |

WANG Q, ZHANG S, ZHANG C H, et al. Microstructure evolution and EBSD analysis of a graded steel fabricated by laser additive manufacturing[J]. Vacuum, 2017, 141: 68-81. DOI:10.1016/j.vacuum.2017.03.021 |

| [66] |

LIU Y, LIANG C P, LIU W S, et al. Dilution of Al and V through laser powder deposition enables a continuously compositionally Ti/Ti6Al4V graded structure[J]. Journal of Alloys & Compounds, 2018, 763: 376-383. |

| [67] |

SHI Y, LI Y F, LIU J, et al. Investigation on the parameter optimization and performance of laser cladding a gradient composite coating by a mixed powder of Co50 and Ni/WC on 20CrMnTi low carbon alloy steel[J]. Optics Laser Technology, 2018, 99: 256-270. DOI:10.1016/j.optlastec.2017.09.010 |

| [68] |

WANG F, MEI J, WU X. Compositionally graded Ti6Al4V + TiC made by direct laser fabrication using powder and wire[J]. Materials & Design, 2007, 28(7): 2040-2046. |

| [69] |

WILSON J M, SHIN Y C. Microstructure and wear properties of laser-deposited functionally graded Inconel 690 reinforced with TiC[J]. Surface & Coatings Technology, 2012, 207(9): 517-522. |

| [70] |

MAHAMOOD R M, AKINlABI E T. Laser metal deposition of functionally graded Ti6Al4V/TiC[J]. Materials & Design, 2015, 84: 402-410. |

| [71] |

ZHANG Y N, BANDYOPADHYAY A. Direct fabrication of compositionally graded Ti-Al2O3, multi-material structures using laser engineered net shaping[J]. Additive Manufacturing, 2018, 21: 104-111. DOI:10.1016/j.addma.2018.03.001 |

| [72] |

ZHANG J, ZHANG Y, LI W, et al. Microstructure and properties of functionally graded materials Ti6Al4V/TiC fabricated by direct laser deposition[J]. Rapid Prototyping Journal, 2018, 24(4): 677-687. |

| [73] |

TANG X D, YAO J H, KONG F Z. Manufacture and microstructure performance of H13-TiC gradient composite coating made by laser cladding[J]. Laser Technology, 2010, 34(3): 326-334. |

| [74] |

PEI X, WANG J, WAN Q, et al. Functionally graded carbon nanotubes/hydroxyapatite composite coating by laser cladding[J]. Surface & Coatings Technology, 2011, 205(19): 4380-4387. |

| [75] |

邓刚, 李文飞. 不同Ca/P比粉末对宽带激光熔覆梯度生物陶瓷涂层组织结构的影响[J]. 西安建筑科技大学学报, 2011, 43(1): 147-152. DENG G, LI W F. Effects of different Ca/P on microstructure of laser cladding gradient bioceramic coating[J]. Journal of Xi'an University of Architecture & Technology, 2011, 43(1): 147-152. |

| [76] |

LIN Y, LEI Y, LI X, et al. A study of TiB2/TiB gradient coating by laser cladding on titanium alloy[J]. Optics & Lasers in Engineering, 2016, 82: 48-55. |

| [77] |

石磊, 李兰兰, 张立君, 等. 钛合金表面激光熔覆生物陶瓷梯度涂层的组织性能分析[J]. 兵器材料科学与工程, 2016, 39(1): 64-69. SHI L, LI L L, ZHANG L J, et al. Microstructures and properties of bioceramic gradient coatings on surface of titanium alloy by laser cladding[J]. Ordnance Material Science & Engineering, 2016, 39(1): 64-69. |

| [78] |

LI S N, XIONG H P, LI N, et al. Mechanical properties and formation mechanism of Ti/SiC system gradient materials fabricated by in-situ reaction laser cladding[J]. Ceramics International, 2017, 43(1): 961-967. DOI:10.1016/j.ceramint.2016.10.026 |

| [79] |

张松, 崔雪, 张春华, 等.激光增材制造内韧外刚耐磨铁基合金所用粉料: ZL201810212528.3[P].2019-11-06. ZHANG S, CUI X, ZHANG C H, et al.Powders used in the production of inner toughness and outer wear-resistant iron-based alloys by laser additive manufacturing: ZL201810212528.3[P].2019-11-06. |

2020, Vol. 48

2020, Vol. 48