文章信息

- 刘雨, 陈张伟

- LIU Yu, CHEN Zhang-wei

- 陶瓷光固化3D打印技术研究进展

- Research progress in photopolymerization-based 3D printing technology of ceramics

- 材料工程, 2020, 48(9): 1-12

- Journal of Materials Engineering, 2020, 48(9): 1-12.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000114

-

文章历史

- 收稿日期: 2020-02-13

- 修订日期: 2020-06-11

陶瓷以其优异的机械强度、耐高温性、化学稳定性以及声光电磁热等物理特性,被广泛应用于化工、机械、电子、航空航天和生物医学等领域。传统陶瓷制造工艺通常将陶瓷粉末和黏结剂或其他添加剂混合,通过注射成型、模压、流延、凝胶注模等各种方式制成所需形状[1]。制得的生坯再经过干燥、高温脱脂和烧结等工艺进一步致密化。然而,这些传统制造方法大多需要事先制造模具,使得整体生产周期较长,且无法成型具有高度复杂结构特别是中空多孔的陶瓷零件。此外,由于陶瓷具有极高的硬度和脆性,其加工较为困难。一方面切削刀具容易磨损,另一方面也可能在加工过程中导致样件的变形、开裂等缺陷的产生。同时,刀具干涉也使得加工具有复杂内部结构的样件异常困难。

将3D打印技术应用于陶瓷零件制造则为解决上述问题和挑战提供了全新可能[2]。3D打印技术也被称为增材制造(additive manufacturing)技术。它首先通过将成型件的三维模型数据离散成一系列二维截面,通过电脑自动化控制材料以点-线-面-体逐步累加的方式进行制造。由于这种创新性的方式能够灵活地制造出传统方法(如铸造和机加工)无法实现的高度复杂结构[3],自20世纪80年代出现以来就迅速获得研究学者和工业界的广泛关注。

陶瓷3D打印技术最早于20世纪90年代在美国提出[4]。随着材料和计算机等科学技术水平的不断提升,适用于陶瓷零件制造的3D打印工艺研究也得到了长足发展,其门类也越来越丰富多样。根据不同的工艺原理,主要分为挤出成型、光固化成型、喷射粘接成型以及激光选区烧结和激光选区熔化等类型。与其他方法相比,基于光敏聚合原理的陶瓷光固化3D打印成型工艺具有成型精度高、样件表面质量好等特点,因而具有广泛的应用前景。

本文旨在针对三种主要陶瓷光固化3D打印技术的工艺历史起源与演变以及在各类陶瓷材料零部件制造的最新应用研究进展,从原料特性、打印工艺、后处理和陶瓷件性能等方面进行重点总结与讨论,并探讨面临的部分问题、挑战及可行的解决方案,对陶瓷光固化3D打印技术及其产业的发展现状和前景具有一定的参考价值和指导意义。

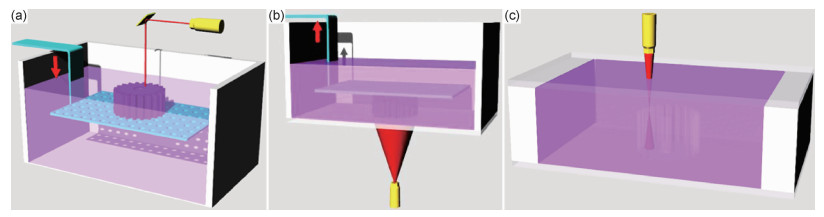

1 陶瓷光固化3D打印技术的分类与工艺原理陶瓷光固化3D打印技术均起源于用于高分子树脂的各类光固化技术,主要包括三种工艺,即立体光固化技术(stereolithography, SL),数字光处理技术(digital light processing, DLP)以及双光子聚合技术(two photon polymerization, TPP)。三种工艺原理图分别如图 1(a)~(c)所示。上述方法通常使用含有陶瓷粉体和光敏溶液混合的浆料体系或者有机物陶瓷前驱体(preceramic polymers, PCPs)可光敏聚合液态体系。光敏聚合亦即光固化,指的是一定体积的聚合物单体等液态材料经过某一波长的光照射引起交联聚合反应完成固化[5]。对于陶瓷粉体与光敏溶液混合的浆料体系的3D打印过程来说,其实是树脂聚合交联成网状结构均匀包裹分散在体系中的陶瓷颗粒,从而宏观上形成混合材料的固化。之后将打印件进行高温脱脂和烧结等工艺处理并将样件中的有机物排出,陶瓷样件进一步致密化,同时晶粒增大,形成最终样件,该热处理阶段与传统的陶瓷制造方法相似。而PCPs可光敏聚合液态体系则类似于普通光敏树脂的光固化3D打印过程,之后通过高温热解瓷化成为所需要的前驱体转化陶瓷(polymer derived ceramics, PDCs)样件。该过程更多的是通过化学变化实现的。

|

图 1 陶瓷光固化3D打印工艺原理示意图 (a)SL; (b)DLP; (c)TPP Fig. 1 Schematic diagrams of photopolymerization-based ceramic 3D printing techniques (a)SL; (b)DLP; (c)TPP |

立体光固化技术是目前比较流行的一种3D打印技术,并获得了广泛应用。它由美国Hull在1986年首次提出[6]后被3D Systems公司商业化。SL过程通常采用特定波长光束(通常为紫外光)对材料体系表面进行点-线-面扫描固化,随后逐层叠加(见图 1(a))。根据不同的自上而下或自下而上的打印方式,当固化完一层后,打印件平台抬高或者降低一个层厚。SL所使用的光束具有极其细微(60~140 μm)的光斑尺寸,因而能够制造出微米级分辨率的高表面质量零件。

如前所述,陶瓷立体光固化技术一般使用的材料为光敏树脂添加一定体积分数的微纳米陶瓷粉体的混合体系[7]。在表面活性剂和添加剂的作用下,陶瓷颗粒在树脂中充分分散后成为陶瓷浆料。在上一层打印完之后,通常需要辅以刮刀刮涂浆料表面使其迅速平整化以备固化下一层。同时,由于陶瓷颗粒对入射光线具有较强的反射和散射等抑制作用,导致不同陶瓷材料体系的光敏参数差别较大,使得材料的可打印性也各有不同。

陶瓷SL与DLP工艺主要使用陶瓷粉体和光敏溶液混合制成的陶瓷光固化浆料。这种方式或多或少面临着一些问题和挑战,例如陶瓷原材料粉体粒径分布与形貌不够理想、浆料沉淀、黏度过大、3D打印机需要添加刮刀进行浆料刮平等,阻碍了陶瓷3D打印技术的进一步发展。而通过有别于陶瓷粉体-光敏溶液的有机前驱体陶瓷转化(PDC)技术与3D打印的巧妙结合,可以有效地解决上述问题。PDC技术是通过化学方法制得可经热处理转化为陶瓷材料的聚合物,在一定温度范围内发生热解可以转化为前驱体陶瓷[8]。前驱体聚合物通过分子设计控制前驱体的组成和微观结构,其存在的化学反应活性基团发生交联,交联后热解的陶瓷产率较高[8]。有机物陶瓷前驱体(PCP)热解制备陶瓷材料是近年来发展起来的一种制备陶瓷材料和部件的新方法,该技术具有加工简单、前驱体易于分离和纯化等特点,继承了高分子材料优异的成型性能和陶瓷材料的高温稳定性,使传统陶瓷工艺发生了革命性的改变[8]。因此,该工艺成为普通陶瓷光固化的一个极具前景的补充方案。本文提及的三种光固化3D打印技术均适用于这类陶瓷材料的打印。

1.2 数字光处理技术数字光处理技术实际上是一种基于掩模的面曝光SL技术。该技术通过光源一次性将分层后的一整层的打印形状通过掩模整体曝光到光敏树脂表面进行层层固化。该概念最初是由日本Nakamoto和Yamaguchi在1996年通过使用实体掩模来实现的[9]。1997年,Bertsch等利用液晶显示器(LCD)作为动态掩模发生器对其进行了进一步改进[10]。自2001年以来,美国德州仪器的数字微镜器件(digital mirror device, DMD)因其极具竞争力的填充系数和反射率而大幅度提高了显示分辨率与对比度,继而取代LCD成为新一代掩模技术用于DLP打印中[11]。DMD是由与显示图像像素相对应的数百万个微镜矩形阵列组成的芯片。通过静电力驱动微镜,可以单独旋转±(10~12)°起到控制超快速光开或关的状态。通过这种方式,空间分辨率为1.1 μm的入射光束被反射穿过或偏离透镜,使得像素在投影表面显示出亮或暗[12]。超快速的光线切换和整体投影使DLP 3D打印处理时间比传统的SL点-线-面扫描过程明显缩短,而且可以获得微米级的特征分辨率,从而能够更快速和更高精度地制造零件[13]。DLP技术的这些显著优势引起了3D打印行业的极大关注。图 1(b)所示为DLP光固化过程的示意图。可以看出,与SL不同的是,DLP光固化一般可以从下方透过透明料槽底部进行曝光,因此其用料其实可以比SL节省很多,且粉末规格要求低,而且还具有更高的效率和相对经济的成本。陶瓷DLP可用于高精度高质量陶瓷件的打印,特别适合于制备特征结构复杂的薄壁、宏观多孔陶瓷器件。

1.3 双光子聚合技术近年来,微纳制造三维结构的市场需求越来越大,特别是在纳米生物医学、纳米电子学和纳米力学等领域。材料化学和激光光学的不断发展使开发新的纳米制造技术成为可能。双光子聚合技术就是其中的一个典型代表。这种聚合是通过在光敏树脂内某特定空间聚焦高光强度焦点,同时吸收近红外(780 nm)或绿色(515 nm)激光的两个光子来激活实现[14]。该过程如图 1(c)所示。

如前所述,作为一种微纳制造工艺,双光子聚合的优势在于能够实现深入树脂内部精确定位于亚微米精度的固化。这是传统的单光子过程(如SL)所无法实现的,因为单光子聚合只发生在液体表面[15]。双光子吸收速率与入射强度的二次相关性使其可获得200 nm以下或接近衍射极限的分辨率[16]。1992年Wu等[17]通过制作简单形状的高深宽比凹槽,验证了三维图案制造的可能性。随后,Maruo等使用聚氨酯丙烯酸酯树脂制备直径7 μm的螺旋结构[18],验证了TPP制造复杂三维微结构的可行性。此后,该技术在光子器件和微机械元件领域得到了世界范围内的探索发展,甚至制造出了横向分辨率低于100 nm的特征结构[19-20]。

上述研究均基于高分子材料,而目前对于制造具有纳米级复杂三维微观结构和纳米尺度特征尺寸的高性能陶瓷零件的需求也越来越强烈。而TPP在亚微米分辨率制造方面的独特能力为实现这一目标提供了新的可能性。但是需要注意的是,由于TPP制造工艺的特殊需求,特别是需要深入“透明”材料内部进行光固化,因此不适用于普通的不透明陶瓷粉体浆料体系,但是特别适合于有机陶瓷前驱体树脂的打印,之后经过高温热解即可转化为陶瓷件。该过程更多的是通过化学变化实现。因此TPP技术目前也逐步成为精密陶瓷3D打印制造的宠儿。

2 陶瓷光固化3D打印技术的研究进展与现状尽管与聚合物和金属材料等相比,陶瓷3D打印技术的研究与产业化起步较晚,但近年来也取得了长足的发展。调查机构SmarTech的研究报告指出[21],2024年陶瓷3D打印的综合市场将超过10亿美元,预计未来增长更为强劲,到2028年可达36亿美元,而陶瓷3D打印高端装备与先进陶瓷打印件产品则将是其中的两大市场。此外,与陶瓷光固化3D打印技术相关的材料、软硬件和应用市场更是占据了至少40%的份额,其中DLP光固化以其效率较高、成本较低的优势,成为陶瓷光固化3D打印研究和产业化的龙头[21]。

当前陶瓷光固化3D打印的研究与产业化热度正逐步从欧美转向亚太地区,尤其是国内陶瓷光固化3D打印研发增长迅猛,引发国外厂商纷纷涌入竞争,然而其技术优势如原理性专利及高端装备等知识产权仍然由部分欧美国家持有。另一方面,高性能工业陶瓷或特种先进陶瓷的增值效益将有望在中长期内推动业界对陶瓷光固化3D打印技术研发的进一步需求,未来发展潜力巨大。

2.1 国外陶瓷光固化3D打印技术的研究进展国外陶瓷光固化3D打印技术的研究始于20世纪90年代,较活跃的国家主要有美国、奥地利、法国、德国、荷兰、意大利等。1994年以来,作为较早开展陶瓷光固化3D打印的先驱,美国密歇根大学的Halloran团队对陶瓷SL工艺进行了广泛而深入的开拓性研究[22-24]。他们开发并使用了高固含量(最高可达65%,体积分数,下同)的二氧化硅、氧化铝和氮化硅等陶瓷浆料进行打印。

陶瓷浆料的制备和性能是良好打印效果的关键前提。陶瓷浆料应具有适当的流变特性,包括合适的黏度和长久的分散稳定性。陶瓷颗粒必须均匀有效地分散在光敏溶液中,良好的陶瓷浆料还应在打印过程中保持合适的黏度以保证流动性,并在合理的时间内(如数小时至数天)保持稳定而不产生明显的颗粒沉淀。快速沉淀的不稳定浆料会导致打印件材料和性能不均匀。早期需要将所配制的陶瓷浆料黏度调配成与市售树脂的黏度相当(小于3000 mPa·s)[22],以适应当时从树脂打印移植过来的陶瓷SL工艺需求。而如今也研发了很多高黏度的陶瓷浆料,黏度可达数十帕·秒,一方面满足更高固含量和打印件密度要求,另一方面则可采用添加增稠剂的方法使浆料成为高黏度膏体状态。这样可使打印过程中高黏度陶瓷膏料的湿强度足够对固化部件提供较好的支持,因此无须人为设计和添加支撑结构。然而这种膏料不太适合打印多孔或薄壁件,因为未固化高黏度材料的去除和清洗等后处理过程可能会对强度较低的多孔或薄壁结构产生破坏。此外,固化深度(以及层厚)与陶瓷的粒径和体积分数以及曝光功率和材料的反射指数有关[22, 25]。光敏树脂与陶瓷颗粒之间的折射率和光吸收率的显著差异[26]不利于光穿透浆料,会降低光固化单元尺寸,进而影响SL的尺寸精度,甚至导致陶瓷浆料无法固化[27]。

法国Limoges大学的Badev等[28]研究了一系列陶瓷(如SiO2, Al2O3, ZrO2和SiC)浆料的聚合反应动力学。他们发现陶瓷颗粒与有机物之间的折射率和黏度是控制聚合反应和聚合率(即转化率)的重要参数。结果表明,由于光散射和吸收的作用,聚合物的聚合率随着折射率比值的增大而减小,这使得SiO2和Al2O3比ZrO2和SiC更容易光固化成型。而在固相含量一定的情况下,陶瓷颗粒粒径的减小则意味着颗粒数量的增多,这就导致散射中心的增加,从而使得聚合率降低。

国际上,陶瓷SL在许多领域获得了广泛的发展,并已应用于具有复杂结构的致密/多孔陶瓷零件的制造(尽管大部分处于实验室研发阶段),如整体型芯[29]、微电子组件如传感器[30]和光子晶体[31]、生物医学植入骨支架[32]和齿科组件[33]等。此外,陶瓷SL研究也在残余有机物含量[34]、陶瓷颗粒沉淀[24]、光固化扫描策略[35]和脱脂工艺[36]等因素的影响方面取得了一些进展。

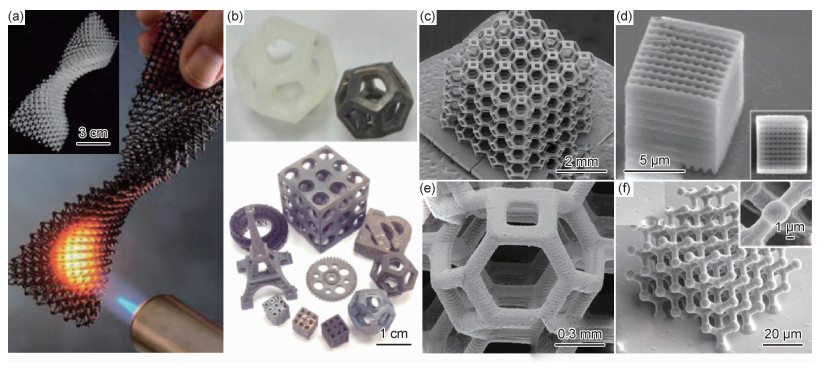

随着DLP光固化3D打印技术效率和成本的进一步凸显,其在陶瓷加工中的应用已经得到更为广泛的探索。目前已有相当一部分取代了原有的陶瓷SL。特别是自2012年以来,奥地利维也纳大学的研究团队采用氧化铝和生物活性陶瓷玻璃等材料制备出了具有优异特性的复杂陶瓷结构,特征分辨率达到25 μm,相对密度在90%以上,并且机械强度与传统加工样品相当[37-38]。其他陶瓷材料如氧化锆和磷酸三钙等也获得成功应用,固含量可达50%[39]。值得注意的是,该团队基于上述工作将DLP陶瓷打印技术商业化,他们称之为光刻陶瓷制造(LCM),并成立了Lithoz公司,进一步发展先进精密陶瓷的3D打印技术[40]。通过采用LCM完成了大量的工作,特别是用于制备特征尺寸非常小的多孔陶瓷结构, 如蜂窝催化剂载体[41]、热交换器[42]和负泊松比超材料结构[43]等,如图 2所示。

近年来,越来越多的研究者将有机物陶瓷前驱体光敏体系用于光固化3D打印[44-45]。常用的陶瓷前驱体主要包括主链中含有硅原子的聚硅氧烷、聚硅氮烷和聚碳硅烷等,成型后经高温热解转化为SiOC, SiCN和SiC等陶瓷。前驱体转化陶瓷具备优越的功能和广泛的用途,同时具有加工简单、前驱体易于分离和纯化等特点,并且继承了高分子材料优异的成型性能和陶瓷材料的高温稳定性。而且可以通过化学方法从分子层级改变PCP的组成和结构来调整其特性[8, 46], 如引入其他相形成钉扎效应以提高结构力学性能。通过立体光固化PCP可制备结构复杂而精密的PDC(见图 3(a), (b)),如SiC[26]和SiOC[44]等。大量从事与材料化学相关的学者在前驱体转化陶瓷配方上的探索为该类陶瓷光固化3D打印技术提供了更多的可能性。

与SL类似,DLP技术也已被用于打印高精度PDC结构,特别是意大利帕瓦多大学Colombo团队在DLP光固化3D打印多孔点阵PDC方面做了大量的工作[45, 47]。他们通过DLP打印制造高度复杂的聚硅氧烷结构(见图 3(c), (d))[48],热解收缩均匀,获得致密无裂纹的SiOC陶瓷。同时通过调节不同聚硅氧烷之间的比例,可以在一定范围控制热解后的陶瓷产率、收缩率、化学组成和尺寸等。

由于TPP的技术原理所限,其无法用于一般的陶瓷粉体浆料,只适用于“透明”光敏树脂的打印,因此目前所有陶瓷TPP打印均针对有机物陶瓷前驱体可光敏聚合液态PCP体系。在这方面,Pham等[49]将TPP用于制作亚微米分辨率的前驱体SiCN陶瓷点阵微结构,研究出一种高光敏、高陶瓷产率的PCP。结果表明热解后的线性收缩率高达41%,然后通过引入10 nm的二氧化硅颗粒降低收缩率(20%~40%,质量分数)。图 3(e)为制备的添加质量分数40%二氧化硅的SiCN试样。随后,他们又提出了利用双功能聚合物的新型光敏PCP制备热解收缩几乎为零的SiC微结构[50]。2017年,Colombo等[51]使用TPP在微米尺度上制备一种基于PCP的复杂多孔SiOC金刚石结构(见图 3(f))。TPP还可用于三维Zr-Si有机陶瓷骨组织工程支架的制备,使结构孔隙率和孔隙尺寸设计更加灵活[52]。

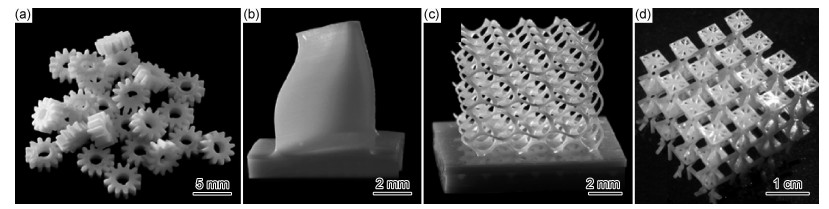

2.2 国内陶瓷光固化3D打印技术的研究进展近年来,国内也有较多学者在陶瓷光固化3D打印方面开展了大量工作。主要的研究单位有西安交通大学、深圳大学、广东工业大学、北京理工大学等。西安交通大学李涤尘等属于国内较早开展陶瓷SL研究的团队,使用包括氧化物陶瓷浆料以及磷酸三钙生物陶瓷浆料等进行了3D打印研究。在陶瓷光固化成型机理、陶瓷浆料组分配制与光固化成型效果关系规律以及工艺应用等方面开展了大量的工作[7, 53-57]。制造出了如多孔骨支架、三维光子晶体、空心涡轮叶片和叶轮模型以及满足熔模铸造需求的复杂结构铸型等各类多孔或致密陶瓷零部件(见图 4)。由于水基陶瓷浆料打印件的湿强度较低,所以陶瓷SL大多使用非水基陶瓷浆料,以丙烯酸酯单体树脂为主。周伟召等[54]详细研究了陶瓷粒径、固相含量、单体浓度、分散剂、稀释剂浓度等因素对陶瓷浆料黏度的影响,确定了最佳组分含量,成功地开发出一种新的基于硅溶胶的水基陶瓷浆料,制备出了固含量可达50%的氧化硅陶瓷浆料。Chen等[7]采用该改进的水基环保浆料对SL打印成型机理、成型单元尺寸和精度控制以及烧结工艺等进行了深入研究,打印出各类复杂结构陶瓷件,打印获得的坯体可保持良好的强度和较低的表面黏性,有助于后处理工序的开展。Bian等[57]利用SL打印了具有多孔结构的磷酸三钙软骨支架以获得良好的再生修复效果。此外,李涤尘团队[58]最近使用亚微米氧化锆粉末浆料经DLP光固化3D打印和烧结后获得99.3%致密度的牙齿冠桥部件,优化过的三段式支撑设计有助于样件的顺利打印。同时针对陶瓷DLP的面曝光工艺做了部分软硬件优化工作,为提升打印质量提供技术和理论支持[59]。

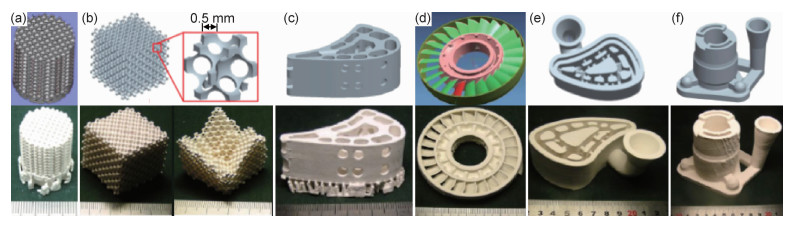

由于DLP光固化工艺具有明显的效率和成本优势,近年来,陶瓷DLP工艺已成为国内增材制造研究热点方向。深圳大学增材制造研究所(AMI-SZU)陈张伟团队等针对部分特种陶瓷材料,特别是复杂多孔结构陶瓷的DLP光固化3D打印及应用进行了系统性的深入研究。通过对浆料分散性和流变性研究,配制了高固含量、低黏度且具有长时间分散稳定性的堇青石陶瓷浆料,可制造薄壁多孔蜂窝载体用于汽车尾气净化器[60-61];针对正硅酸锂粉末对空气和水分的敏感性,采取真空化操作流程,用于DLP制造核聚变产氚单元,以取代现有的陶瓷球床结构,从而提升耐用性和结构设计灵活性。此外,他们还在国内较早开展针对前驱体转化陶瓷DLP打印的研究,尝试配制新型多金属掺杂前驱体陶瓷光敏树脂配方,制造碳氧化硅和碳氧化锆等三元陶瓷以提高力学性能,用于设计和制造具有优异性能的结构功能一体化轻质高强点阵陶瓷[62-64],陶瓷产率能达到45%以上。基于前驱体陶瓷的优异打印性能和陶瓷化特点,目前正探索将其应用于高速打印工艺中。同时也针对更易于成型的常用氧化铝和氧化硅陶瓷浆料进行打印研究,获得了一批结构和质量优良的样件。以上研究制备的部分样品如图 5所示。

|

图 5 深圳大学增材制造研究所DLP打印的多孔陶瓷件[60-64] (a)氧化铝烧结件;(b)堇青石烧结件;(c)氧化锆烧结件;(d)堇青石打印件;(e)SiOC结构模型;(f)SiOC热解件;(g)结构轻质高强性能 Fig. 5 DLP-printed porous ceramic structures prepared by AMI-SZU[60-64] (a)sintered alumina; (b)sintered cordierite; (c)sintered zirconia; (d)as-printed cordierite; (e)SiOC CAD model; (f)pyrolyzed SiOC; (g)light mass and high strength mechanical properties |

广东工业大学伍尚华团队采用SL光固化工艺,经PEG干燥法和二步脱脂法制备出高致密度无缺陷氧化铝陶瓷刀具[65]。此外,该团队针对氧化锆增韧氧化铝陶瓷及其混合物的DLP打印进行了材料和工艺方面的系列研究[66]。北京理工大学何汝杰等也开展了关于部分氧化物和非氧化物陶瓷如氧化铝、氧化锆以及碳化硅等陶瓷材料的树脂基浆料配制及DLP光固化3D打印研究,获得较好的打印效果[67-69]。西北工业大学刘永胜等以一体化制造空心涡轮机叶片型芯型壳为目的,使用DLP光固化3D打印氧化铝陶瓷浆料,并针对打印件后期烧结工艺进行优化研究,取得一定效果,在孔隙率和力学性能方面能够满足铸造需求,但是一体化制造完整型芯型壳还面临变形、开裂等缺陷控制方面的挑战[70]。此外,南京航空航天大学刘志伯团队亦针对其他类型的陶瓷材料如羟基磷灰石等进行了浆料配制、DLP打印及烧结工艺的研究[71]。至于TPP相关的前驱体陶瓷打印方面的研究,由于设备较为昂贵且目前应用方向不太明晰,至今国内鲜见报道。

尽管国内陶瓷光固化3D打印研究比较活跃,但总体而言,大部分均集中于氧化物或部分生物陶瓷的浆料配制、打印和烧结工艺优化方面,对于其他特种非氧化物陶瓷的光固化研究,特别是针对其在国计民生相关的高端工业领域应用的探索还比较缺乏。因而适用于光固化3D打印的新型陶瓷材料及其打印件高端工业应用场景还亟待挖掘。

2.3 国内外陶瓷光固化3D打印设备相关产业现状随着工业界对陶瓷光固化3D打印需求的高速增长,众多与陶瓷光固化3D打印相关的设备厂商也如雨后春笋般涌现出来。国际上已经建立了诸如法国3D Ceram和Prodways、奥地利Lithoz、荷兰Admetec等公司并已经更新换代多款陶瓷光固化3D打印机。而国内也有如深圳长朗(Longer 3D)、北京十维(Ten Dim)、苏州中瑞(ZRapid)、昆山博力迈(Porimy)、武汉因泰莱(iLaser)等为代表的陶瓷光固化3D打印设备厂商。尽管陶瓷光固化3D打印还面临诸多挑战,但是国内外在设备方面的相关应用研究和产业化运作已经进入了百花齐放的高速竞争阶段。图 6中对这些厂商的光固化3D打印设备产品的关键参数进行了简单比较分析[72]。值得注意的是,由于DLP打印设备价格比SL相对较低,且打印效率较高,设备尺寸和占地面积较小,因此,目前DLP光固化技术已成为陶瓷光固化3D打印的主流工艺,但是其打印尺寸较小。而法国Prodways公司由于采用了Moving Light平移式DLP振镜系统,比一般固定式DLP系统打印面积扩大了许多。SL则因为是点线扫描方式,其打印尺寸更加灵活,但是设备一般较DLP大很多。此外,荷兰Admetec公司的陶瓷DLP打印机采用的是区别于一般料槽式的履带传动式送料和回收方法,因此其用料更省,且对浆料的长久分散稳定性能要求不太高。据笔者所知,到目前为止国外品牌设备进口到国内市场价格为几百万至上千万元人民币,国内一般用户特别是高校与科研单位较难负担得起。而国产品牌价格大部分比进口品牌便宜很多,价格在几十万至一百万元人民币之间,因此获得国内部分用户的青睐。总体而言,国产设备的大部分核心技术,即陶瓷SL或DLP成型原理大都沿用国外专利,或在此基础上做部分改进,因此对于国内厂商来说,实现核心技术自主研发和跨越式竞争任重道远。

近年来,科研和工业的快速发展与需求极大地推动了3D打印技术在陶瓷零部件制造领域的应用。3D打印技术为传统方法无法实现的复杂结构陶瓷件的制造提供了全新的可能,具有巨大的应用前景和经济价值。随着在材料、化学、物理、计算机等学科的开拓创新和深度交叉融合,优势明显的陶瓷光固化3D打印技术也迎来了日新月异的发展。近年来,国内外各类陶瓷光固化3D打印设备相关的厂商也如雨后春笋般地建立起来。同时,新兴的陶瓷光固化3D打印相关研究与需求也进一步促进打印结构复杂度与精度极限的探索。

3.1 陶瓷光固化3D打印工艺对比与其他陶瓷3D打印方法相比,本文所述的各类陶瓷光固化3D打印技术(即SL, DLP和TPP)在打印精度、零件表面质量和力学性能等方面均表现出较大优势,因此通常被认为是各种陶瓷3D打印工艺中具有广阔前景的一类工艺,特别是与粉末烧结等方法相比在打印精密陶瓷件方面拥有更大的应用潜力。以下针对三种陶瓷光固化3D打印工艺的优劣点进行总结:

(1) 对于现有的陶瓷SL来说,陶瓷粉体浆料和前驱体陶瓷树脂均适用。而使用的大多是黏度较高的陶瓷光敏膏料(早期为低黏度浆料),在打印过程中具有一定的自支撑效果,因而无须人为添加支撑结构。但是由于在坯体清洗过程中黏附在打印件中特别是镂空或细骨架上的高黏度原料较难清除,容易导致打印结构破损断裂等不可逆缺陷,使得SL工艺制造高占空比的多孔、薄壁或细骨架的复杂结构陶瓷件具有较大挑战。

(2) 陶瓷DLP亦可用于打印陶瓷粉体浆料和前驱体陶瓷树脂。而所需陶瓷粉体浆料黏度较低。由于采用面曝光技术,成型速率较高。且目前市面上出现的商业化陶瓷3D打印设备中,DLP打印机的成本通常相对较低,特别是显著低于选区激光烧结/熔化等需要高能量激光器的设备。因此也进一步促进了DLP陶瓷3D打印技术的广泛应用与普及。但另一方面,由于DLP原理所限,DLP精度与打印尺寸无法同步提升。

(3) 而对于TPP来说,尽管其精度更高,但是它的成型范围较小且设备较昂贵,仅适用于制造非常精细的陶瓷件。特别是其无法对陶瓷粉体光敏浆料进行直接光固化,仅能用于“透明”的前驱体转化陶瓷材料的光固化制造,因此也极大地制约了其使用范围。

表 1对本文所述的三种陶瓷光固化3D打印工艺进行了综合对比,列出了每种工艺所涉及的各个因素的差别。

| Technique | Applicable feedstock | Printing size | Resolution | Speed | Surface quality | Feedstock cost | Processing cost |

| SL | Slurries/PCPs | 100 μm-100 cm | μm | Slow | High | High | Medium |

| DLP | Slurries/PCPs | 100 μm-100 cm | μm | Medium | High | High | Medium |

| TPP | PCPs only | 1 μm-1 mm | nm-μm | Very slow | Very high | High | High |

现代先进陶瓷部件的使用已经从传统的单纯强度支撑结构应用转向更为复杂的结构功能一体化应用场景,需要在保证陶瓷件充足力学性能的同时还具有多种特殊的物理、化学、生物等功能。例如某些飞行器和航空发动机的尾喷管和天线罩等要求陶瓷部件在具有耐高温结构稳定性的同时, 还需要具备对电磁波的吸收和穿透等功能。此外,在环境能源领域的一些点阵多孔陶瓷过滤部件,不仅要保持点阵结构的轻质高强结构性能,同时还要保证易附着和各类催化效果的持久稳定性。

对于陶瓷光固化3D打印来说,一方面在数字化结构设计中不受制造水平的约束,具有较高的设计灵活性。辅以先进的计算机数值模拟仿真的结构和功能优化手段,从而实现结构和功能的一体化设计与制造。另一方面,其高精度和高表面质量的打印效果使其在点阵甚至是异形单元陶瓷件制造方面极具优势。这也为实现复杂陶瓷件的结构和功能梯度化控制提供了极大的便利,特别适合于制造具有跨尺度梯度孔径点阵结构的精密陶瓷零件。同时,可充分发挥数字化制造优势,无论是人工设计还是仿生要求,实现对结构功能梯度陶瓷件的优异特性的设计,解决复杂形状梯度结构陶瓷零件的精确控制以及梯度结构的无截面连续变化等挑战。近年来,Colombo等使用光固化3D打印工艺在跨尺度梯度结构的前驱体转化陶瓷制造方面做了较多探索,取得了一定成效[73]。

3.3 多材料和多工艺复合高效制造趋势目前包括光固化在内的陶瓷3D打印技术还未实现大规模产业化,最主要的原因在于其生产效率还比较低。这对个性化定制化的产品而言问题不大,但是对于大规模批量生产来说,较低的生产效率就意味着经济和时间成本的增加。而且,严格来说,光固化3D打印仅仅是陶瓷零件制备过程中所涉及的众多步骤里的一个成形过程。而最终零件的性能还有赖于原材料制备配方和干燥烧结等工艺所决定的成分与微结构特性。这就需要将3D打印工艺与原料制备和所需的后处理工艺等结合起来,为进一步提升零件性能和制造效率提供更多可能性。

此外,对于一些具有多种功能模块或多个独立结构组成的多层组合复合结构陶瓷件,需要探索采用多种材料和多种3D打印工艺相结合的制造方法,在实现单一材质难以达到的优异性能的同时,也能进一步提升制造效率。例如,考虑将DLP打印机中的单槽改造成可旋转多槽,每个槽中放入不同陶瓷浆料,打印过程可控制自由变换每个打印层材料,最终获得多材料陶瓷样件。但由于各陶瓷材料的热膨胀系数差异,烧结过程的缺陷控制也可能是一大问题。由欧洲多国合作的Cell3Ditor项目组提出了将陶瓷SL、喷墨打印与挤出成型工艺相结合的研究[74],用于免组装生产固体氧化物燃料电池(solid oxide fuel cell, SOFC)中的陶瓷材料致密电解质层和多孔电极层,从而为快速制造电池堆提供基础。该工艺不仅减少了废料的产生,还降低了与组装相关的工作量及成本,提高了生产效率。

如2.3节所述,尽管陶瓷光固化3D打印在设备研发方面似乎已经初具规模或较为成熟,然而在陶瓷光固化3D打印陶瓷件的应用端目前还处于萌芽和摸索阶段。据笔者了解,目前国内陶瓷光固化3D打印设备用户大部分为高校和科研院所,设备多被用于研究开发,而真正用于产业端直接制造产品零件的为数不多。

航空航天、生物医疗、能源、电子行业被认为是陶瓷3D打印技术中较有前景的几大市场。然而,由于航空航天、生物医疗严格和高标准的适航与认证等政策要求,导致准入周期较长。此外,在上述情况下与传统制造方法相比,3D打印不再具有平均成本效益优势,因为这些领域通常采取小批量定制化地制造高端零件,其生产成本显然较高。而航空航天、能源和电子行业中部分复杂结构高性能精细陶瓷所需要的精密制造正是光固化3D打印所能提供的。因此,利用上述方法制造该类型的陶瓷零件的研究将具有广阔的市场前景。

4 结束语本文详细总结和介绍了用于陶瓷制造的各类光固化3D打印技术,探讨了相关打印技术现状,并辅以大量典型实例说明,同时对每种工艺的历史渊源和演变都给予了特别的关注。需要指出的是,尽管在陶瓷原材料的选择、工艺参数的优化和后处理等研究方面取得了一定的进展,但陶瓷光固化3D打印技术在陶瓷零件制造中的广泛应用和批量化生产仍然具有较大的挑战性。为了扩大陶瓷光固化3D打印的适用性,实现高品质的陶瓷零部件的规模化生产,并对工业应用产生实质影响,建议未来陶瓷光固化3D打印技术的研究重点应面向结构功能一体化和梯度化制造以及多材料/多工艺复合高效制造等方面,特别是能够研发和应用一些基于光聚合原理的新型陶瓷3D打印方法,以更低成本和更短时间生产出高性能陶瓷零件。从近年来3D打印技术在各种材料和应用领域所取得的长足发展可以预测,陶瓷光固化3D打印技术必将与传统陶瓷制造工艺优势互补,成为陶瓷生产领域的新增长点,进一步拓展和推动复杂陶瓷在航空航天、生物医疗、能源、电子等高端产业的应用。

| [1] |

BENGISU M. Engineering ceramics[M]. Berlin: Springer Science & Business Media, 2013: 85-207.

|

| [2] |

CHEN Z, LI Z, LI J, et al. 3D printing of ceramics:a review[J]. Journal of the European Ceramic Society, 2019, 39(4): 661-687. DOI:10.1016/j.jeurceramsoc.2018.11.013 |

| [3] |

GIBSON I, ROSEN D, STUCKER B. Additive manufacturing technologies:3D printing, rapid prototyping, and direct digital manufacturing[M]. New York: Springer Science & Business Media, 2014: 451-474.

|

| [4] |

SACHS E, CIMA M, CORNIE J. Three-dimensional printing:rapid tooling and prototypes directly from a CAD model[J]. CIRP Annals-Manufacturing Technology, 1990, 39(1): 201-204. DOI:10.1016/S0007-8506(07)61035-X |

| [5] |

JACOBS P. Rapid prototyping & manufacturing:fundamentals of stereolithography[M]. Dearborn: Society of Manufacturing Engineers, 1992: 1-23.

|

| [6] |

HULL C W.Methods and apparatus for production of three-dimensional objects by stereolithography: EP0171069A2[P].1986-02-12.

|

| [7] |

CHEN Z, LI D, ZHOU W, et al. Curing characteristics of ceramic stereolithography for an aqueous-based silica suspension[J]. Proceedings of the Institution of Mechanical Engineers, Part B, 2010, 224(4): 641-651. DOI:10.1243/09544054JEM1751 |

| [8] |

COLOMBO P, MERA G, RIEDEL R, et al. Polymer-derived ceramics:40 years of research and innovation in advanced ceramics[J]. Journal of the American Ceramic Society, 2010, 93(7): 1805-1837. |

| [9] |

NAKAMOTO T, YAMAGUCHI K.Consideration on the producing of high aspect ratio micro parts using UV sensitive photopolymer[C]//MHS'96 Proceedings of the Seventh International Symposium on Micro Machine and Human Science.Nagoya: IEEE, 1996: 53-58. https://www.researchgate.net/publication/3677969_Consideration_on_the_producing_of_high_aspect_ratio_micro_parts_using_UV_sensitive_photopolymer

|

| [10] |

BERTSCH A, ZISSI S, JEZEQUEL J, et al. Microstereophotolithography using a liquid crystal display as dynamic mask-generator[J]. Microsystem Technologies, 1997, 3(2): 42-47. DOI:10.1007/s005420050053 |

| [11] |

SUN C, FANG N, WU D, et al. Projection micro-stereolithography using digital micro-mirror dynamic mask[J]. Sensors and Actuators A:Physical, 2005, 121(1): 113-120. DOI:10.1016/j.sna.2004.12.011 |

| [12] |

HORNBECK L.Digital light processing for high-brightness high-resolution applications[C]//EI'97 Proceedings of SPIE Projection Displays Ⅲ.San Jose: IS & T and SPIE, 1997: 27-41.

|

| [13] |

ZHANG A, QU X, SOMAN P, et al. Rapid fabrication of complex 3D extracellular microenvironments by dynamic optical projection stereolithography[J]. Advanced Materials, 2012, 24(31): 4266-4270. DOI:10.1002/adma.201202024 |

| [14] |

VARADAN V K, JIANG X N, VARADAN V V. Microstereolithography and other fabrication techniques for 3D MEMS[M]. New York: John Wiley & Sons Inc, 2001: 20-24.

|

| [15] |

SUN H, KAWATA S. Two-photon photopolymerization and 3D lithographic microfabrication[J]. Advances in Polymer Science, 2004, 170: 169-273. |

| [16] |

LEE K, KIM R, YANG D, et al. Advances in 3D nano/microfabrication using two-photon initiated polymerization[J]. Progress in Polymer Science, 2008, 33(6): 631-681. DOI:10.1016/j.progpolymsci.2008.01.001 |

| [17] |

WU E, STRICKLER J, HARRELL W, et al.Two-photon lithography for microelectronic application[C]//Optical/Laser Microlithography Ⅴ.New York: International Society for Optics and Photonics, 1992: 776-783. https://www.researchgate.net/publication/253682691_Two-photon_lithography_for_microelectronic_application

|

| [18] |

MARUO S, NAKAMURA O, KAWATA S. Three-dimensional microfabrication with two-photon-absorbed photopolymerization[J]. Optics Letters, 1997, 22(2): 132-134. DOI:10.1364/OL.22.000132 |

| [19] |

CUMPSTON B, ANANTHAVEL S, BARLOW S, et al. Two-photon polymerization initiators for three-dimensional optical data storage and microfabrication[J]. Nature, 1999, 398(6722): 51-58. DOI:10.1038/17989 |

| [20] |

SCHIZAS C, MELISSINAKI V, GAIDUKEVICIUTE A, et al. On the design and fabrication by two-photon polymerization of a readily assembled micro-valve[J]. The International Journal of Advanced Manufacturing Technology, 2010, 48(5/8): 435-441. |

| [21] |

SMARTECH.Ceramics additive manufacturing markets 2017-2028[R].Virginia US: SmarTech Markets Publishing, 2018: 4-8.

|

| [22] |

GRIFFITH M, HALLORAN J. Freeform fabrication of ceramics via stereolithography[J]. Journal of the American Ceramic Society, 1996, 79(10): 2601-2608. |

| [23] |

HALLORAN J, TOMECKOVA V, GENTRY S, et al. Photopolymerization of powder suspensions for shaping ceramics[J]. Journal of the European Ceramic Society, 2011, 31(14): 2613-2619. DOI:10.1016/j.jeurceramsoc.2010.12.003 |

| [24] |

BAE C, RAMACHANDRAN A, HALLORAN J. Quantifying particle segregation in sequential layers fabricated by additive manufacturing[J]. Journal of the European Ceramic Society, 2018, 38(11): 4082-4088. DOI:10.1016/j.jeurceramsoc.2018.02.008 |

| [25] |

ZIMBECK W, POPE M, RICE R.Microstructures and strengths of metals and ceramics made by photopolymer-based rapid prototyping[C]//Proceedings of the International Solid Freeform Fabrication Symposium.Texas: University of Texas Press, 1996: 411-418. https://www.researchgate.net/publication/237104879_Microstructures_and_Strengths_of_Metals_and_Ceramics_Made_by_Photopolymer-based_Rapid_Prototyping

|

| [26] |

DE HAZAN Y, PENNER D. SiC and SiOC ceramic articles produced by stereolithography of acrylate modified polycarbosilane systems[J]. Journal of the European Ceramic Society, 2017, 37(16): 5205-5212. DOI:10.1016/j.jeurceramsoc.2017.03.021 |

| [27] |

GENTRY S, HALLORAN J. Depth and width of cured lines in photopolymerizable ceramic suspensions[J]. Journal of the European Ceramic Society, 2013, 33(10): 1981-1988. DOI:10.1016/j.jeurceramsoc.2013.02.033 |

| [28] |

BADEV A, ABOULIATIM Y, CHARTIER T, et al. Photopolymerization kinetics of a polyether acrylate in the presence of ceramic fillers used in stereolithography[J]. Journal of Photochemistry and Photobiology A:Chemistry, 2011, 222(1): 117-122. DOI:10.1016/j.jphotochem.2011.05.010 |

| [29] |

BAE C.Integrally cored ceramic investment casting mold fabricated by ceramic stereolithography[D].Ann Arbor: University of Michigan, 2008. https://www.researchgate.net/publication/30862299_Integrally_Cored_Ceramic_Investment_Casting_Mold_Fabricated_by_Ceramic_Stereolithography

|

| [30] |

LEIGH S, PURSSELL C, BOWEN J, et al. A miniature flow sensor fabricated by micro-stereolithography employing a magnetite/acrylic nanocomposite resin[J]. Sensors and Actuators A:Physical, 2011, 168(1): 66-71. DOI:10.1016/j.sna.2011.03.058 |

| [31] |

CHEN W, KIRIHARA S, MIYAMOTO Y. Fabrication and measurement of micro three-dimensional photonic crystals of SiO2 ceramic for terahertz wave applications[J]. Journal of the American Ceramic Society, 2007, 90(7): 2078-2081. DOI:10.1111/j.1551-2916.2007.01676.x |

| [32] |

DU D, ASAOKA T, USHIDA T, et al. Fabrication and perfusion culture of anatomically shaped artificial bone using stereolithography[J]. Biofabrication, 2014, 6(4): 045002. DOI:10.1088/1758-5082/6/4/045002 |

| [33] |

SARMENT D, AL-SHAMMARI K, KAZOR C. Stereolithographic surgical templates for placement of dental implants in complex cases[J]. International Journal of Periodontics & Restorative Dentistry, 2003, 23(3): 286-295. |

| [34] |

BAE C, HALLORAN J. Influence of residual monomer on cracking in ceramics fabricated by stereolithography[J]. International Journal of Applied Ceramic Technology, 2011, 8(6): 1289-1295. DOI:10.1111/j.1744-7402.2010.02578.x |

| [35] |

MITTERAMSKOGLER G, GMEINER R, FELZMANN R, et al. Light curing strategies for lithography-based additive manufacturing of customized ceramics[J]. Additive Manufacturing, 2014, 1/4: 110-118. DOI:10.1016/j.addma.2014.08.003 |

| [36] |

PFAFFINGER M, MITTERAMSKOGLER G, GMEINER R, et al. Thermal debinding of ceramic-filled photopolymers[J]. Materials Science Forum, 2015, 825/826: 75-81. DOI:10.4028/www.scientific.net/MSF.825-826.75 |

| [37] |

FELZMANN R, GRUBER S, MITTERAMSKOGLER G, et al. Lithography-based additive manufacturing of cellular ceramic structures[J]. Advanced Engineering Materials, 2012, 14(12): 1052-1058. DOI:10.1002/adem.201200010 |

| [38] |

GMEINER R, MITTERAMSKOGLER G, STAMPFL J, et al. Stereolithographic ceramic manufacturing of high strength bioactive glass[J]. International Journal of Applied Ceramic Technology, 2015, 12(1): 38-45. DOI:10.1111/ijac.12325 |

| [39] |

SCHWENTENWEIN M, HOMA J. Additive manufacturing of dense alumina ceramics[J]. International Journal of Applied Ceramic Technology, 2015, 12(1): 1-7. DOI:10.1111/ijac.12319 |

| [40] |

SCHWENTENWEIN M, SCHNEIDER P, HOMA J. Lithography-based ceramic manufacturing:a novel technique for additive manufacturing of high-performance ceramics[J]. Advances in Science and Technology, 2014, 88: 60-64. DOI:10.4028/www.scientific.net/AST.88.60 |

| [41] |

SCHEITHAUER U, SCHWARZER E, GANZER G, et al.Micro-reactors made by lithography-based ceramic manufacturing (LCM)[C]//Proceedings of 11th International Symposium on Ceramic Materials and Components for Energy and Environmental Applications (CMCEE-11). Vancouver: the American Ceramic Society, 2015: 31-41. https://www.researchgate.net/publication/306324518_Micro-Reactors_Made_by_Lithography-Based_Ceramic_Manufacturing_LCM_Ceramic_Transactions

|

| [42] |

SCHEITHAUER U, SCHWARZER E, MORITZ T, et al. Additive manufacturing of ceramic heat exchanger:opportunities and limits of the lithography-based ceramic manufacturing (LCM)[J]. Journal of Materials Engineering and Performance, 2018, 27(1): 14-20. |

| [43] |

LANTADA A, DE BLAS ROMERO A, SCHWENTENWEIN M, et al. Lithography-based ceramic manufacture (LCM) of auxetic structures:present capabilities and challenges[J]. Smart Materials and Structures, 2016, 25(5): 054015. DOI:10.1088/0964-1726/25/5/054015 |

| [44] |

ECKEL Z, ZHOU C, MARTIN J, et al. Additive manufacturing of polymer-derived ceramics[J]. Science, 2016, 351(6268): 58-62. DOI:10.1126/science.aad2688 |

| [45] |

ZANCHETTA E, CATTALDO M, FRANCHIN G, et al. Stereolithography of SiOC ceramic microcomponents[J]. Advanced Materials, 2016, 28(2): 370-376. DOI:10.1002/adma.201503470 |

| [46] |

TOMA L, KLEEBE H, MÜLLER M, et al. Correlation between intrinsic microstructure and piezoresistivity in a SiOC polymer-derived ceramic[J]. Journal of the American Ceramic Society, 2012, 95(3): 1056-1061. |

| [47] |

SCHMIDT J, BRIGO L, GANDIN A, et al. Multiscale ceramic components from preceramic polymers by hybridization of vat polymerization-based technologies[J]. Additive Manufacturing, 2019, 30: 100913. DOI:10.1016/j.addma.2019.100913 |

| [48] |

SCHMIDT J, COLOMBO P. Digital light processing of ceramic components from polysiloxanes[J]. Journal of the European Ceramic Society, 2018, 38(1): 57-66. DOI:10.1016/j.jeurceramsoc.2017.07.033 |

| [49] |

PHAM T, KIM D, LIM T, et al. Three-dimensional SiCN ceramic microstructures via nano-stereolithography of inorganic polymer photoresists[J]. Advanced Functional Materials, 2006, 16(9): 1235-1241. DOI:10.1002/adfm.200600009 |

| [50] |

PARK S, LEE D, RYOO H, et al. Fabrication of three-dimensional SiC ceramic microstructures with near-zero shrinkage via dual crosslinking induced stereolithography[J]. Chemical Communications, 2009(32): 4880-4882. DOI:10.1039/b907923h |

| [51] |

COLOMBO P, SCHMIDT J, FRANCHIN G, et al. Additive manufacturing techniques for fabricating complex ceramic components from preceramic polymers[J]. American Ceramic Society Bulletin, 2017, 96: 16-23. |

| [52] |

KOROLEVA A, DEIWICK A, NGUYEN A, et al. Osteogenic differentiation of human mesenchymal stem cells in 3-D Zr-Si organic-inorganic scaffolds produced by two-photon polymerization technique[J]. Plos One, 2015, 10(2). |

| [53] |

CHEN Z, LI D, ZHOU W. Process parameters appraisal of fabricating ceramic parts based on stereolithography using the Taguchi method[J]. Proceedings of the Institution of Mechanical Engineers, Part B, 2012, 226(7): 1249-1258. DOI:10.1177/0954405412442607 |

| [54] |

周伟召, 李涤尘, 陈张伟, 等. 陶瓷浆料光固化快速成形特性研究及其工程应用[J]. 航空制造技术, 2010(8): 36-42. ZHOU W Z, LI D C, CHEN Z W, et al. Curing behaviors of ceramic suspension in stereolithography and its engineering applications[J]. Aeronautical Manufacturing Technology, 2010(8): 36-42. |

| [55] |

ZHOU W, LI D, CHEN Z, et al. Direct fabrication of an integral ceramic mould by stereolithography[J]. Proceedings of the Institution of Mechanical Engineers, Part B, 2010, 224(2): 237-243. DOI:10.1243/09544054JEM1628 |

| [56] |

ZHOU W, LI D, WANG H. A novel aqueous ceramic suspension for ceramic stereolithography[J]. Rapid Prototyping Journal, 2010, 16(1): 29-35. DOI:10.1108/13552541011011686 |

| [57] |

BIAN W, LI D, LIAN Q, et al. Design and fabrication of a novel porous implant with pre-set channels based on ceramic stereolithography for vascular implantation[J]. Biofabrication, 2011, 3(3): 034103. DOI:10.1088/1758-5082/3/3/034103 |

| [58] |

LIAN Q, WU X, LI D, et al. Accurate printing of a zirconia molar crown bridge using three-part auxiliary supports and ceramic mask projection stereolithography[J]. Ceramics International, 2019, 45(15): 18814-18822. DOI:10.1016/j.ceramint.2019.06.111 |

| [59] |

杨飞, 连芩, 武向权, 等. 陶瓷面曝光快速成型工艺研究[J]. 机械工程学报, 2017, 53(7): 138-144. YANG F, LIAN Q, WU X Q, et al. Ceramics fabrication using rapid prototyping of mask projection stereolithography[J]. Journal of Mechanical Engineering, 2017, 53(7): 138-144. |

| [60] |

CHEN Z, LI J, LIU C, et al. Preparation of high solid loading and low viscosity ceramic slurries for photopolymerization-based 3D printing[J]. Ceramics International, 2019, 45(9): 11549-11557. DOI:10.1016/j.ceramint.2019.03.024 |

| [61] |

CHEN Z, LIU C, LI J, et al. Mechanical properties and microstructures of 3D printed bulk cordierite parts[J]. Ceramics International, 2019, 45(15): 19257-19267. DOI:10.1016/j.ceramint.2019.06.174 |

| [62] |

FU Y, CHEN Z, XU G, et al. Preparation and stereolithography 3D printing of ultralight and ultrastrong ZrOC porous ceramics[J]. Journal of Alloys and Compounds, 2019, 789: 867-873. DOI:10.1016/j.jallcom.2019.03.026 |

| [63] |

FU Y, XU G, CHEN Z, et al. Multiple metals doped polymer-derived SiOC ceramics for 3D printing[J]. Ceramics International, 2018, 44(10): 11030-11038. DOI:10.1016/j.ceramint.2018.03.075 |

| [64] |

LI Z, CHEN Z, LIU J, et al. Additive manufacturing of lightweight and high-strength polymer-derived SiOC ceramics[J]. Virtual and Physical Prototyping, 2020, 5(7): 1-15. |

| [65] |

ZHOU M, LIU W, WU H, et al. Preparation of a defect-free alumina cutting tool via additive manufacturing based on stereolithography-optimization of the drying and debinding processes[J]. Ceramics International, 2016, 42(10): 11598-11602. DOI:10.1016/j.ceramint.2016.04.050 |

| [66] |

WU H, LIU W, HE R, et al. Fabrication of dense zirconia-toughened alumina ceramics through a stereolithography-based additive manufacturing[J]. Ceramics International, 2017, 43(1): 968-972. DOI:10.1016/j.ceramint.2016.10.027 |

| [67] |

ZHANG K, HE R, DING G, et al. Digital light processing of 3Y-TZP strengthened ZrO2 ceramics[J]. Materials Science and Engineering:A, 2020, 774: 138768. DOI:10.1016/j.msea.2019.138768 |

| [68] |

DING G, HE R, ZHANG K, et al. Dispersion and stability of SiC ceramic slurry for stereolithography[J]. Ceramics International, 2020, 46(4): 4720-4729. DOI:10.1016/j.ceramint.2019.10.203 |

| [69] |

ZHANG K, XIE C, WANG G, et al. High solid loading, low viscosity photosensitive Al2O3 slurry for stereolithography based additive manufacturing[J]. Ceramics International, 2019, 45(1): 203-208. DOI:10.1016/j.ceramint.2018.09.152 |

| [70] |

LI H, LIU Y, LIU Y, et al. Influence of sintering temperature on microstructure and mechanical properties of Al2O3 ceramic via 3D stereolithography[J]. Acta Metallurgica Sinica (English Letters), 2020, 33(2): 204-214. DOI:10.1007/s40195-019-00950-y |

| [71] |

LIU Z, LIANG H, SHI T, et al. Additive manufacturing of hydroxyapatite bone scaffolds via digital light processing and in vitro compatibility[J]. Ceramics International, 2019, 45(8): 11079-11086. DOI:10.1016/j.ceramint.2019.02.195 |

| [72] |

CHEN Z.3D printing of ceramics: technology & equipment[R].Shanghai: TCT Asia TECH Stage, 2019: 34-35.

|

| [73] |

BRODNIK N, SCHMIDT J, COLOMBO P, et al. Analysis of multi-scale mechanical properties of ceramic trusses prepared from preceramic polymers[J]. Additive Manufacturing, 2020, 31: 100957. DOI:10.1016/j.addma.2019.100957 |

| [74] |

ROSA M, BAROU C, ESPOSITO V. Zirconia UV-curable colloids for additive manufacturing via hybrid inkjet printing-stereolithography[J]. Materials Letters, 2018, 215: 214-217. DOI:10.1016/j.matlet.2017.12.096 |

2020, Vol. 48

2020, Vol. 48