文章信息

- 宿辉, 刘辉, 张春波

- SU Hui, LIU Hui, ZHANG Chun-bo

- AZ91D镁合金表面环境友好直接化学镀镍工艺研究

- Process of environmentally-friendly direct electroless nickel plating on AZ91D magnesium alloy surface

- 材料工程, 2020, 48(8): 163-168

- Journal of Materials Engineering, 2020, 48(8): 163-168.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000977

-

文章历史

- 收稿日期: 2019-10-27

- 修订日期: 2020-03-26

2. 哈尔滨中飞新技术股份有限公司, 哈尔滨 150060

2. Harbin Zhongfei New Technology Co., Ltd., Harbin 150060, China

镁作为最轻的金属结构材料,具有密度低、比强度高、弹性模量大等优势,被誉为“21世纪的绿色工程材料”[1-3]。但镁质软、硬度低且具有很高的化学活性极易腐蚀,在室温下镁与空气中氧所形成的MgO膜层,疏松而多孔,不能阻止镁基体的继续腐蚀;在腐蚀介质中镁易和合金元素、杂质等构成腐蚀电池,导致电偶腐蚀等,这些都严重制约了镁及镁合金的广泛应用[4-7],对镁合金进行适当的表面处理可以提高其耐蚀及耐磨性能。目前采用的表面处理方法主要有化学镀、电镀、化学转化膜等,其中化学镀技术以其设备投资少、不需外加电源、不受工件形状限制等优势受到关注[8-11]。与铁基材料相比,镁合金化学性质活泼,易氧化,属于难镀金属,故其前处理过程、施镀工艺显得尤其重要[12-16]。葛昆等[16]采用200 g·L-1 CrO3酸洗、385 mL·L-1 40% HF活化,在镁合金表面实现了化学镀镍,提高了镁合金的耐蚀性。但Cr6+有毒且污染环境,可引起人呼吸困难、休克、肝损害及急性肾功能衰竭等,对人体有致癌作用。HF具有极强的腐蚀性,能强烈地腐蚀金属、玻璃等物体,吸入蒸汽或皮肤接触会造成难以治愈的灼伤。管秀荣等[17]研究了AZ91D镁合金浸锌后化学镀镍,实验结果显示浸锌后的镍层致密、耐蚀;Chen等[18]对比了一次浸锌、二次浸锌对镁合金化学镀镍的影响,发现二次浸锌后的镍层更致密,但工艺步骤较多。综上可见,目前工艺虽然提高了镁合金的耐蚀性,但存在步骤相对烦琐,沉积层质量欠佳,采用CrO3,HF等污染环境、危害人体健康的试剂等不足[16-19]。

本工作通过与CrO3,HF的对比实验,确定了无铬、无氟前处理工艺[20],这里将在此工艺的基础上进一步研究无氰、无锌的直接化学镀镍技术,确定最佳镀液配方及工艺条件,高效、环保地提高镁合金耐蚀性、耐磨性。

1 实验材料与方法采用AZ91D镁合金为基体,尺寸为10 mm×5 mm×15 mm,成分如表 1所示。镁合金化学镀镍前必须进行前处理,此过程包括:试样打磨→碱洗→酸洗→活化。打磨采用600#~1000#金相砂纸,碱洗采用NaOH和NaCO3混合液。酸洗可除去基体表面的金属杂质及氧化膜,提高镀层和基体间的结合程度;活化可提高镀层的结合力,防止过腐蚀。前期经对比实验确定10 g·L-1 Na2MoO4,100 mL·L-1 H3PO4替代CrO3酸洗,20 g·L-1 NaOH,20 g·L-1 Na2MoO4替代40%HF活化[20]。前处理各步骤间需要去离子水清洗。镁合金化学镀镍:称取主盐NiSO4·6H2O 15~25 g·L-1、还原剂NaH2PO2·H2O 20~30 g·L-1、络合剂Na3C6H5O7·2H2O 10~20 g·L-1, CH4N2S 1 mg·L-1、稀土及表面活性剂等适量,分别用蒸馏水溶解,不断搅拌下加入,用氨水调节pH值至6~8,待用。将前处理后镁合金基体加入镀液中,保持温度为70~90 ℃,施镀过程持续1~2 h。

| Al | Zn | Mn | Mg |

| 8.9-9.1 | 0.6 | 0.2 | Bal |

采用SU 8010型扫描电子显微镜观察镀层的形貌;X/Max 50 mm2型能谱仪测定镀层的成分;X’Pert PRO X射线衍射仪分析镀层的物相;沉积速率采用单位时间、单位面积试样表面质量的增加量表示,即沉积速率=镀层质量/ (面积×施镀时间);按照GB/T 5270—1985测试镀层的结合力;采用NaCl溶液测定镀层的孔隙率;采用HDX-1000TB数显维氏硬度计测试镀层硬度,载荷为25 N,时间为20 s;通过VersaSTAT3电化学工作站测定镀层的Tafel曲线,测试采用三电极体系:以铂片为辅助电极,饱和甘汞电极为参比电极,镁合金试样为工作电极,裸露面积为1 cm2,腐蚀溶液为3.5%(质量分数,下同)的NaCl溶液。

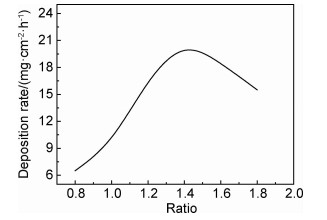

2 结果与分析 2.1 镀液配方确定 2.1.1 主盐-还原剂比例对沉积速率的影响选取NiSO4·6H2O为主盐,NaH2PO2·H2O为还原剂。主盐-还原剂比例和沉积速率的关系如图 1所示,对镀层外观、孔隙率和结合力的影响见表 2。从图 1可见,随主盐-还原剂比例增大,沉积速率出现先增后降的趋势。化学镀层的外观出现了漏镀、腐蚀、平整、起泡的过程,孔隙率先由大变小再逐渐增大,镀层结合力也出现类似的变化(见表 2)。这是因为,随着还原剂浓度的增加,离子碰撞速率加快,Ni2+在活化基体表面沉积成Ni的动力增大,从而提高了沉积速率,但沉积速率过快时镀层的结合力下降,镀液易发生分解,且当次亚磷酸钠的浓度过高时,H2PO2-与Ni2+生成Ni(H2PO2)2沉淀,使沉积速率降低。故得出主盐-还原剂的最佳比例为1:1.4。

|

图 1 主盐-还原剂比例-沉积速率关系曲线 Fig. 1 Relation curve of ratio of main salt-reducing agent vs deposition rate |

| Ratio | Coating appearance | Porosity/% | Adhesion |

| 1:1.0 | With leakage plating, the substrate is corroded |

90 | - |

| 1:1.2 | Slight corrosion of base | 30 | General |

| 1:1.4 | Smooth | 0 | Good |

| 1:1.6 | Smooth | 10 | Good |

| 1:1.8 | Bubble | 30 | General |

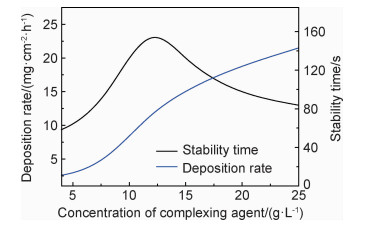

随着镀液中Ni2+不断被还原,HPO32-生成量不断增多,容易产生NiHPO3沉淀而引起镀液分解。络合剂可与Ni2+形成稳定的络合物,起到抑制NiHPO3生成的作用,使镀液具有良好的稳定性。本实验选用Na3C6H5O7·2H2O为络合剂,络合剂浓度与沉积速率的关系如图 2所示。由图 2可见,随着络合剂浓度的增大,镀液的稳定性增强,但与此同时沉积速率降低,充分显示了沉积速率与镀液稳定性二者之间的矛盾。考虑上述因素的影响,选取16 g·L-1 Na3C6H5O7·2H2O为宜。

|

图 2 络合剂浓度和沉积速率、镀液稳定性的关系曲线 Fig. 2 Relation curves of concentration of complexing agent vs deposition rate and bath stability |

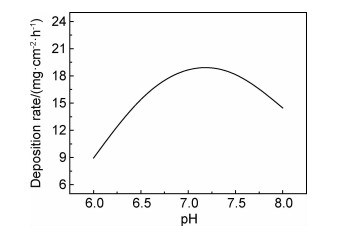

pH值对沉积速率的影响如图 3所示。由图 3可见,随着pH值增加,沉积速率出现了先增后减的趋势,当pH值为7时沉积速率出现最大值。随镀液pH值增加,镀层的外观出现由较灰暗、粗糙到平整、光亮、再到腐蚀的过程;镀层的孔隙率出现先由大变小再稍微增大的过程;镀层的结合力也在pH值为7时达到最佳。

|

图 3 pH值和沉积速率的关系曲线 Fig. 3 Relation curve of pH vs deposition rate |

温度是影响化学镀镍的重要因素。图 4为温度和沉积速率的关系曲线,由图 4可见,随着温度的增加,沉积速率不断提高,当达到一定值后下降。化学镀层外观出现腐蚀、平整、起泡等现象,镀层孔隙率出现由减小到增大的过程。这可能是因为温度过低,沉积速率太慢,基体发生腐蚀;温度太高,反应过于剧烈,镀层结合力差,镀液易分解。故温度控制在(85±0.5) ℃左右。

|

图 4 温度和沉积速率的关系曲线 Fig. 4 Relation curve of temperature vs deposition rate |

在主盐-还原剂比例为1:1.4(取NiSO4·6H2O 20 g·L-1,NaH2PO2·H2O 28 g·L-1),Na3C6H5O7·2H2O 16 g·L-1,CH4N2S 1 mg·L-1,稀土及表面活性剂等适量,pH值为7,温度(85±0.5) ℃条件下,在AZ91D镁合金表面制备了Ni-P镀层,并进行如下表征。

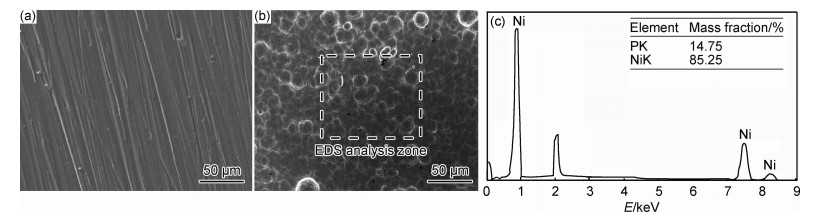

2.3.1 镀层的形貌与组成图 5为镁合金基体化学镀镍前、后的微观形貌。由图 5(a)可见,化学镀镍前镁合金基体表面有明显的条痕,这是金相砂纸打磨所致;由图 5(b)可见,化学镀镍后,基体表面覆盖着较平整、致密的镀层,条痕不复出现,镀层由细小、均匀、致密的胞状组织组成,表明镁合金基体已经完全被镀层覆盖。为确定镀层的成分,对镀镍后镁合金进行EDS分析,图 5(c)为图 5(b)中选区的EDS分析。由图 5(c)可知镀层的主要成分为Ni-P,其中Ni含量为85.25%,P含量为14.75%。

|

图 5 化学镀镍前(a)、后(b)镁合金表面的SEM图和EDS(c)分析 Fig. 5 SEM images of magnesium alloy before(a) and after(b) electroless nickel plating and EDS analysis(c) |

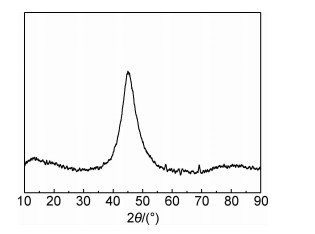

图 6为镁合金化学镀镍后的XRD谱图。由图 6可见,2θ=45°处出现一宽化峰包,说明镁合金镀镍层呈非晶态结构,与理论上非晶态Ni-P合金的衍射峰一致(PDF No.45-1027)。表明得到了较完整的非晶态镍磷合金镀层,也预示着此化学镀层具有优异的力学性能。

|

图 6 镁合金化学镀镍后的XRD谱图 Fig. 6 XRD pattern of magnesium alloy after electroless nickel plating |

(1) 硬度

镀层的硬度决定镀层的耐磨性和抗冲击性,是衡量镀层质量的重要指标。使用HDX-1000TB硬度计测试镁合金施镀前后的维氏硬度,每个试样分别取3~5个测试点,取平均值。镀前镁合金基体的平均硬度为72HV,镀后镁合金的平均硬度为285HV,硬度明显提高,约是基体硬度的4倍。

(2) 结合力

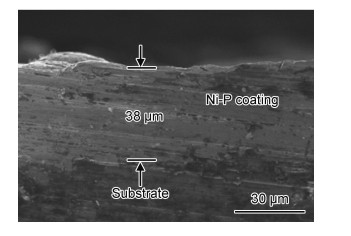

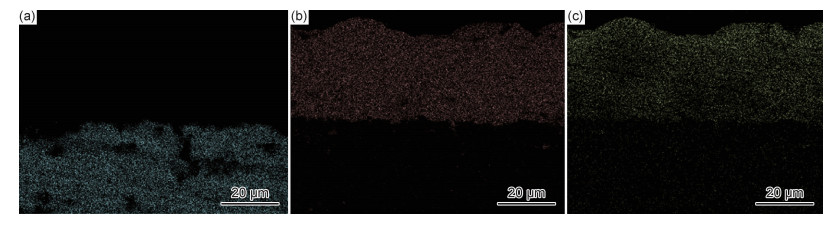

由EDS谱得到镀层的成分为Ni-P,其中Ni含量为85.25%,P含量为14.75%。镀层有一定的脆性,因此有必要测试镀层与基体组织间的结合强度。按照国家标准GB/T 5270-1985,通过测试镀层与基体间的结合力来评价结合强度。用锉刀实验法检测镀层与基体的结合力,结果发现镀层无起皮、脱落现象,说明镀层与基体间结合力良好。图 7为镁合金表面Ni-P镀层截面的SEM图,由图 7可见,镀层与镁合金基体间咬合紧密、结合良好,镀层厚度约为38 μm,在组织结构上预示着镀层具有良好的耐蚀性。图 8为镀层所含Mg,Ni,P元素的EDS面扫描,由图 8可见,Ni-P镀层明显、致密地镀覆在镁合金表面,结合力良好。

|

图 7 镁合金表面Ni-P镀层截面的SEM图 Fig. 7 SEM image of Ni-P coating section on magnesium alloy surface |

|

图 8 镁合金表面Ni-P镀层截面的EDS面扫描 (a)Mg;(b)Ni;(c)P Fig. 8 EDS mapping of Ni-P coating section on magnesium alloy surface (a)Mg; (b)Ni; (c)P |

(3) 耐蚀性

采用电化学工作站Tafel曲线研究化学镀镍前、后镁合金的耐蚀性能,如图 9所示。由图 9可见,镁合金化学镀镍后,腐蚀电位显著正移,镁合金基体的腐蚀电位约为-1.524 V,镀层的腐蚀电位约为-0.513 V,相比镁合金基体提高了66%,同时腐蚀电流密度较基体降低了约3个数量级,见表 3。由表 3可见,直接化学镀镍工艺较大程度提高了镁合金的耐蚀性,较含锌工艺所得镀层的耐蚀性偏高,即所制备的Ni-P镀层对镁合金基体具有良好的保护作用。

|

图 9 镁合金基体化学镀镍前后的Tafel曲线 Fig. 9 Tafel curves of magnesium alloy substrate before and after electroless nickel plating |

| Sample | EvsSCE/V | lg(i/(A·cm-2)) |

| Magnesium alloy substrate | -1.524 | 2.1×10-2 |

| Coating on magnesium alloy | -0.513 | 6.2×10-5 |

(1) 确定了基于环境友好镁合金直接化学镀镍的最佳工艺条件:NiSO4·6H2O:NaH2PO2·H2O=1:1.4,Na3C6H5O7·2H2O 16 g·L-1,pH值为7,温度(85±0.5) ℃。

(2) 镀层致密、均匀,由细小的胞状组织组成,主要成分为Ni,P,其中Ni含量为85.25%,P含量为14.75%,为非晶态结构。镀层厚度约为38 μm,与基体间结合良好。

(3) 化学镀镍后镁合金的耐蚀、耐磨性能明显提高,硬度较基体提高了约4倍;腐蚀电位较基体提高了66%,腐蚀电流密度降低了约3个数量级。

| [1] |

JIAN S Y, CHU Y R, LIN C S. Permanganate conversion coating on AZ31 magnesium alloys with enhanced corrosion resistance[J]. Corrosion Science, 2015, 93(4): 301-309. |

| [2] |

朱亚利, 范伟博, 冯利邦, 等. 超疏水镁合金表面的防黏附和耐腐蚀性能[J]. 材料工程, 2016, 44(1): 66-70. ZHU Y L, FAN W B, FENG L B, et al. Anti-adhesion and corrosion resistance of superhydrophobic magnesium alloy surface[J]. Journal of Materials Engineering, 2016, 44(1): 66-70. |

| [3] |

ZENG R C, ZHANG J, HUANG W J, et al. Review of studies on corrosion of magnesium alloys[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(2): 763-771. |

| [4] |

王志申, 孙志华, 王强, 等. ZM6铸造镁合金微弧氧化膜层性能研究[J]. 材料工程, 2015, 43(10): 55-59. WANG Z S, SUN Z H, WANG Q, et al. Performance of micro arc oxidation coating of ZM6 cast magnesium alloy[J]. Journal of Materials Engineering, 2015, 43(10): 55-59. |

| [5] |

刘军, 张金玲, 渠治波, 等. 稀土Gd对AZ31镁合金耐蚀性能的影响[J]. 材料工程, 2018, 44(6): 73-79. LIU J, ZHANG J L, QU Z B, et al. Effect of rare earth Gd on corrosion resistance of AZ31 magnesium alloy[J]. Journal of Materials Engineering, 2018, 44(6): 73-79. |

| [6] |

SONG G, ATRENS A. Recent insights into the mechanism of magnesium corrosion and research suggestions[J]. Advanced Engineering Materials, 2007, 9(3): 177-183. |

| [7] |

万天, 宋述鹏, 王今朝. 生物医用镁合金腐蚀行为的研究进展[J]. 材料工程, 2020, 48(1): 19-26. WAN T, SONG S P, WANG J Z, et al. Research progress in corrosion behavior of biomedical magnesium alloys[J]. Journal of Materials Engineering, 2020, 48(1): 19-26. |

| [8] |

SADREDDINI S, AFSHAR A, AHMADI-JAZANI M. Tribo-logical properties of Ni-P-SiO2 nanocomposite coating on aluminum[J]. Colloid Journal, 2015, 77(5): 628-634. |

| [9] |

XIE Z H, CHEN F, XIANG S R, et al. Studies of several pickling and activation processes for electroless Ni-P plating on AZ31 magnesium alloy[J]. Journal of the Electrochemistry Society, 2015, 162(3): 115-123. |

| [10] |

GUTSEV D, ANTONOV M, HUSSAINOVA I, et al. Effect of SiO2 and PTFE additives on dry sliding of Ni-P electroless coating[J]. Tribology International, 2013, 65(5): 295-302. |

| [11] |

宿辉, 张春波, 王作凯, 等. 镁合金表面化学镀镍前处理工艺的研究进展[J]. 表面技术, 2017, 46(9): 87-94. SU H, ZHANG C B, WANG Z K, et al. Research progress of pretreatment process for electroless nickel plating on magnesium alloy surface[J]. Surface Technology, 2017, 46(9): 87-94. |

| [12] |

LIU J J, WANG X D, TIAN Z Y, et al. Effect of copper content on the properties of electroless Ni-Cu-P coatings prepared on magnesium alloys[J]. Applied Surface Science, 2015, 356(4): 289-293. |

| [13] |

AMBAT R, ZHOU W. Electroless nickel-plating on AZ91D magnesium alloy:effect of substrate microstructure and plating parameters[J]. Surface and Coatings Technology, 2004, 179(2): 124-134. |

| [14] |

XIE Z H, YU G, LI T J, et al. Dynamic behavior of electroless nickel plating reaction on magnesium alloys[J]. Journal of Coatings Technology and Research, 2012, 9(1): 107-114. |

| [15] |

SHARTAL K M, KIPOUROS G J. Electroless nickel phosphorus plating on AZ31[J]. Metallurgical and Materials Transactions:B, 2009, 40(2): 208-222. |

| [16] |

葛昆, 侯华, 赵宇宏. 中温碱性镁合金化学镀镍研究[J]. 中国铸造装备与技术, 2014(3): 41-43. GE K, HOU H, ZHAO Y H. Electroless Ni-P plating on magnesium alloy in alkaline solution with medium temperature[J]. China Foundry Machinery & Technology, 2014(3): 41-43. |

| [17] |

管秀荣, 朱宏达, 史敬伟, 等. 镁合金浸锌前处理对化学镀镍层的影响[J]. 表面技术, 2018, 47(4): 140-144. GUAN X R, ZHU H D, SHI J W, et al. The influence of zinc-dipping pretreatment technological conditions on the electroless nickel coating on magnesium alloy[J]. Surface Technology, 2018, 47(4): 140-144. |

| [18] |

CHEN J L, YU G, HU B N, et al. A zinc transition layer in electroless nickel plating[J]. Surface and Coatings Technology, 2010, 201(3/4): 686-690. |

| [19] |

QIN T N, MA L Q, YAO Y, et al. An in situ measure method to study deposition mechanism of electroless Ni-P plating on AZ31magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(12): 2790-2797. |

| [20] |

宿辉. AZ91D镁合金表面无铬无氟前处理工艺研究[J]. 电镀与精饰, 2019, 41(1): 10-14. SU H. Study on chromium-free and fluorine-free pretreatment process of AZ91D magnesium alloy[J]. Plating and Finishing, 2019, 41(1): 10-14. |

2020, Vol. 48

2020, Vol. 48