文章信息

- 张桂源, 李于朋, 宫文彪, 宫明月, 崔恒

- ZHANG Gui-yuan, LI Yu-peng, GONG Wen-biao, GONG Ming-yue, CUI Heng

- Zn对钢/铝异种金属搅拌摩擦焊接头界面组织及性能的影响

- Effect of Zn on interfacial microstructure and properties of steel/aluminum dissimilar metal friction stir welded joints

- 材料工程, 2020, 48(8): 149-156

- Journal of Materials Engineering, 2020, 48(8): 149-156.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000446

-

文章历史

- 收稿日期: 2019-05-13

- 修订日期: 2020-03-22

2. 长春轨道客车股份有限公司, 长春 130062

2. Changchun Railway Vehicles Co., Ltd., Changchun 130062, China

汽车轻量化最有效的途径是采用钢/铝混合车身,这就使得钢/铝的连接成为要解决的关键问题之一。目前钢/铝异种材料的连接方式主要为机械连接,如铆接、螺栓连接、胶接等,但机械连接的接头强度、气密性、耐腐蚀等性能比较差[1]。采用熔化极气体保护焊[2-4]、钎焊[5-8]、激光焊[9-10]及CMT熔钎[11-13]等焊接方法,易出现热裂纹、未焊透、气孔、氧化、晶间腐蚀等缺陷,大幅度降低接头的强度[14-15]。而搅拌摩擦焊作为一种新型固相连接技术,为钢/铝异种材料的连接开辟了新的途径,通过旋转的搅拌头与工件接触产生的摩擦热和材料的塑变潜热使被焊工件达到塑性状态,在轴肩的作用下使被焊工件达到有效的连接[16-17]。由于在焊接过程中搅拌摩擦焊的焊接温度低于母材,且不需要填充任何材料,从而可避免上述焊接方法所产生的缺陷。近年来,越来越多的国内外学者对钢/铝异种金属搅拌摩擦焊展开了大量的研究。Elrefaey等[18]研究了下压量对低碳钢和纯铝搅拌摩擦焊搭接接头的影响,结果发现,搅拌针压入深度过小会使接头出现缺陷,压入深度过大会使接头产生大量的金属间化合物,进而降低接头强度。柯黎明[19]研究了不同螺纹的搅拌头对钢/铝搭接界面的影响,当搅拌针为左旋螺纹,搭接界面向上迁移;搅拌针为右旋螺纹,搭接界面向下迁移。Coelho等[20]通过用不同种类的钢/铝母材进行搅拌摩擦焊实验,发现接头的微观组织和力学性能基本一致,说明接头强度不受钢母材的影响。Tanaka等[21]采用搅拌摩擦焊把低碳钢和7075-T6铝合金进行了有效的连接,在给进速率为100 mm/min,旋转速率为1200 r/min时,接头抗拉强度最高,为333 MPa。王美芬[22]对304L不锈钢和5083铝合金搅拌摩擦焊接头进行研究,结果发现接头的抗拉强度为248 MPa,伸长率为11%。上述研究主要集中在钢/铝接头连接的工艺和力学性能上,对钢/铝界面处外添加合金元素对低碳钢和铝合金FSW的研究报道较少。本工作通过等离子喷涂的方法在钢侧喷涂厚度为0.4 mm的Zn粉,对同为3 mm厚的6005A-T6铝合金与S420MC钢板进行搅拌摩擦焊接,研究了Zn对钢/铝接头界面组织结构及性能的影响。

1 实验材料与方法实验材料为汽车副车架用S420MC钢板和6005A-T6铝合金。试板尺寸分别为300 mm×100 mm×3 mm和300 mm×100 mm×3 mm,其化学成分如表 1所示。焊接设备为FSW-LM-XL16-2D型龙门式数控搅拌摩擦焊机,实验搅拌头采用的材料为W6Mo5Cr4V2高速钢,硬度为64HRC,搅拌头的轴肩直径为14 mm,针长为3 mm。焊接参数:旋转速率为1400 r/min,焊接速率为150 mm/min,压入钢侧厚度为0.2 mm。采用铝板在上,钢板在下的搭接接头方式,焊前在钢侧用美国3710型等离子喷涂设备在其表面喷涂一层厚度约为0.2 mm的Zn粉,然后对铝侧待焊区用机械方法清除氧化膜,按图 1进行装配压紧。

| Sample | C | Si | Mn | P | S | Nb | V | Ti | Fe | Al | Zn | Mg | Cu |

| S420MC | 0.12 | 0.5 | 1.6 | 0.25 | 0.02 | 0.09 | 0.2 | 0.15 | Bal | ||||

| 6005A-T6 | 0.5 | 0.5 | 0.1 | Bal | 0.2 | 0.5 | 0.3 |

|

图 1 搅拌摩擦焊焊接过程的横断面图 Fig. 1 Cross-section view of friction stir welding process |

焊后用水切割沿垂直于焊缝方向截取金相试样和拉伸试样。金相试样经研磨、抛光后用质量分数为2.5%的硝酸酒精溶液和混合酸(HF:HCL:HNO3:H2O=1:1.5:2.5:95)分别对钢侧和铝侧进行擦拭腐蚀,然后用WDW-200型微机控制电子万能材料试验机测试接头的拉剪力(最大力),测试数量为3个,取其平均值。采用Nikon EPIPHOT 300金相显微镜、JSM-5600LV扫描电镜和D/max2200型X射线衍射仪分析接头界面的微观组织和结构;采用FM700型显微硬度计测量焊缝接头界面的硬度分布,每两个测量点间距为0.2 mm,载荷为100 g,加载时间为15 s。

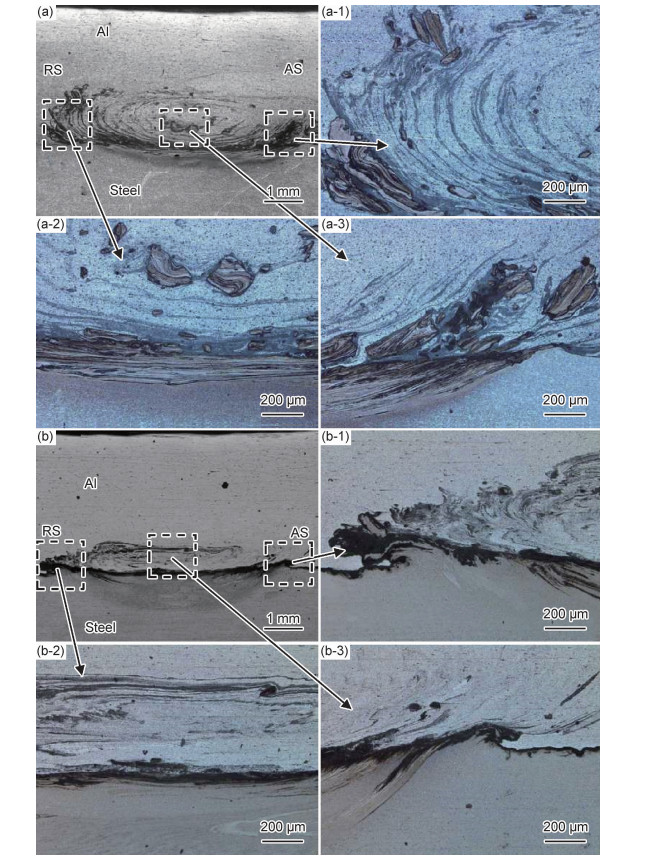

2 结果与分析 2.1 接头组织图 2为无Zn层和有Zn层的钢/铝接头横截面宏观形貌。可以发现,两种搭接接头形式都实现了钢/铝异种金属的有效连接,且在铝侧均有“洋葱环”形貌出现。无Zn层接头“洋葱环”明显,有Zn层接头“洋葱环”模糊,且断续分布在铝基体中,同时有少量大小不一的钢质颗粒弥散分布在无铝接头铝基体中,而有铝接头基本没有该现象出现。在界面处,两种搭接接头形式在前进侧和后退侧均出现搅拌摩擦焊特有的钢侧金属“飞边”,进而形成了机械咬合接头。

|

图 2 钢/铝接头横截面宏观金相形貌 (a)无Zn层;(b)有Zn层;(1)~(3)局部放大图 Fig. 2 Macro-metallographic morphologies of steel/aluminum joint cross-section (a)without Zn layer; (b)with Zn layer; (1)-(3)enlarged view |

图 2(a-1)~(a-3),(b-1)~(b-3)分别为图 2(a),(b)两种搭接接头宏观形貌各区域放大后的微观组织形貌。发现无Zn层接头的界面附近伴随着钢质颗粒分布,且钢质颗粒是由钢/铝以涡流状和平流状组成,从前进侧到后退侧的路径中,钢质颗粒形貌由大变小。造成这一形貌的原因:由于在焊接过程中,搅拌针对前进侧钢侧金属机械摩擦搅拌作用高于后退侧,加之搅拌头的旋转和给进是同时进行的,只有体积较小的钢质颗粒会随高速旋转的搅拌头转移到后退侧,体积较大的钢质颗粒会留在前进侧,体积介于两者之间的会以此类推地分布在旋转路径上,进而形成了上述的形貌。而对于有Zn层的接头恰恰相反,在铝基体中几乎没有钢质颗粒的存在,说明在搅拌摩擦焊过程中,Zn可以有效抑制搅拌针搅拌打碎的钢质颗粒进入铝基体中。

图 2(a-1),(a-2)和图 2(b-1),(b-2)分别为无Zn层接头和有Zn层接头界面前进侧与后退侧微观形貌,前者接头的“飞边”斜直向上延伸至铝基体中形成机械连接,后者则是以向下弯曲延伸到铝基体中形成机械连接,从力学理论角度分析,有Zn层接头的“飞边”可以增强接头强度。图 2(a-3),(b-3)分别为无Zn层接头和有Zn层接头界面中间位置微观形貌,前者接头界面以平流状为主、涡旋状为辅的形貌组成,后者则是以单一的带状形貌组成,且由于Zn的加入显著减小了界面反应层的厚度。

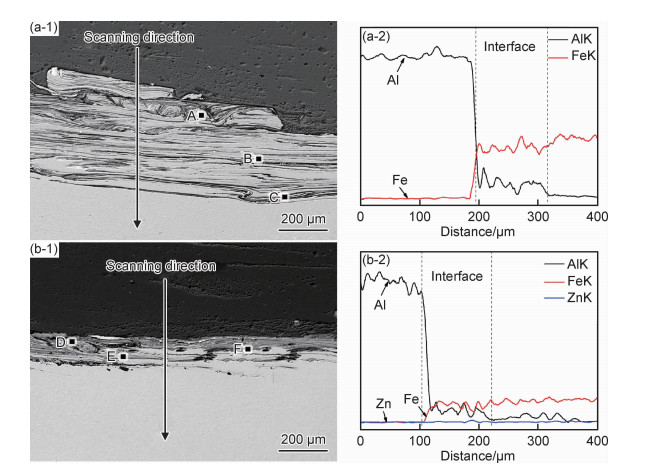

图 3为两种方法接头界面的背散射形貌及界面处的线扫描结果。由图 3(a-1),(b-1)可知,无Zn层接头平流状和涡旋状的界面是由多组连续层状结构组成,每个亚层结构都是以铝包裹着钢的形貌构成,成形完整;而有Zn层接头带状的接头则是以多组断续层状结构组成,由于在焊接过程中,达到熔化的Zn迅速冷却,在界面处有少量微孔产生。由图 3(a-2),3(b-2)可知,在两种接头界面处,铝和钢两种元素产生了相对应的变化,Zn元素基本无变化,即铝和钢两种元素发生冶金反应,Zn元素不与钢铝发生冶金反应。表 2为图 3不同接头界面处EDS分析结果,通过计算钢铝元素所占百分比,大致推断出焊缝接头界面处可能出现AlFe,AlFe3,Al13Fe4等脆硬的金属间化合物。

|

图 3 两种方法接头界面的背散射形貌(1)及界面处的线扫描结果(2) (a)无Zn层;(b)有Zn层 Fig. 3 Backscattering morphologies at the interface of two methods(1) and line scan results at the interface(2) (a)without Zn layer; (b)with Zn layer |

| Point | Atom fraction/% | Intermetallic compound |

|

| Al | Fe | ||

| A | 20.81 | 79.19 | Al13Fe4 |

| B | 29.43 | 70.57 | AlFe3 |

| C | 50.36 | 49.64 | AlFe |

| D | 73.21 | 26.79 | AlFe3 |

| E | 54.57 | 45.43 | AlFe |

| F | 78.99 | 21.01 | Al13Fe4 |

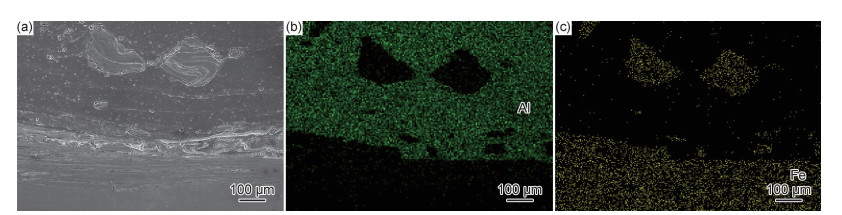

图 4为无Zn层接头界面SEM微观形貌及铝和钢两种元素的面扫描结果。可知,铝、钢两种元素相互扩散,铝元素向钢中扩散形成其搭接界面,说明两种接头形式为“机械+冶金”结合。同时观察到铝基体中钢颗粒是由大量钢元素和少量铝元素构成,进一步验证了上文中钢质颗粒是由钢/铝组成的结论。

|

图 4 无Zn层接头界面微观形貌(a)以及Al (b)和Fe (c)面扫描 Fig. 4 Micro morphology(a) of interface without Zn layer joint, surface scanning of Al(b) and Fe(c) |

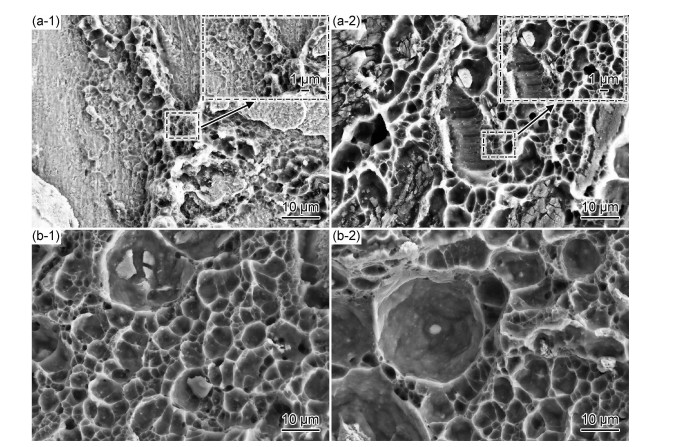

对两种接头焊缝进行拉剪载荷实验,其断裂位置都在其对应的界面偏铝侧,无Zn层接头的平均最大拉剪载荷为4826 N,而有Zn层接头的最大拉剪载荷为5628 N,说明Zn的添加可以有效提高接头的强度。图 5为断口SEM形貌。由图 5(a-1),(a-2)可知,在钢侧断口有解理台阶和少量流线型分布的凸台,对凸台处进行放大后发现,其是由大量的微小韧窝组成,说明钢侧为典型的解理“脆-韧”混合型断裂。在铝侧出现了少量的韧窝和解理平面,每个解理平面形貌都有拉剪过程中残留的裂纹,说明铝侧为“脆-韧”混合型断裂。如图 5(b-1),(b-2)所示, 有Zn层接头铝、钢两侧均呈现出典型的韧窝形貌,说明有Zn层接头为典型的韧性断裂,与无Zn层接头断口相比,其韧窝大且密集,这进一步说明有Zn层接头强度高的原因。

|

图 5 铝侧(1)和钢侧(2)断口SEM图 (a)无Zn层接头;(b)有Zn层接头 Fig. 5 SEM images of aluminum side(1) and steel side(2) fracture (a)without Zn layer joint; (b)with Zn layer joint |

为判断界面处是否有金属间化合物的产生,对接头界面处进行机械剥离,测试两种接头断口界面处XRD谱图, 如图 6所示。可知,两种接头界面处除了有单质的Al和Fe外,还有AlFe,AlFe3和Al13Fe4硬而脆的金属间化合物产生,此结论与文献[23-25]的研究结果一致。

|

图 6 铝侧(1)和钢侧(2)断口XRD谱图 (a)无Zn层接头;(b)有Zn层接头 Fig. 6 XRD patterns of aluminum side(1) and steel side(2) of fracture (a)without Zn layer joint; (b)with Zn layer join |

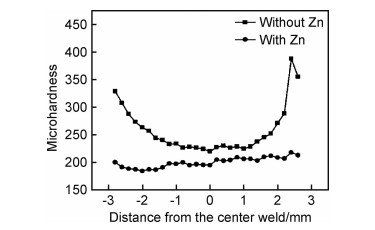

图 7为有Zn接头和无Zn接头界面处显微硬度分布。可以发现,无Zn接头整体显微硬度以两边高中间低趋势分布,接头界面最高显微硬度值为388HV,出现在接头界面后退侧。通过对无Zn搅拌焊接头显微硬度的分析,可以进一步推断在钢/铝搭接界面处,钢铝金属间化合物在界面的前进侧和后退侧聚集较多,在拉剪实验中,裂纹极易在界面处两侧的“飞边”萌生、扩展直至在界面处断裂。由于在界面处加入Zn阻碍了钢铝金属间化合物的生成,此外Zn的硬度比钢铝低得多,导致了有Zn接头整体显微硬度以平直状分布,且比无Zn层接头低,接头界面最高显微硬度为210HV。

|

图 7 界面处显微硬度 Fig. 7 Microhardness at the interface |

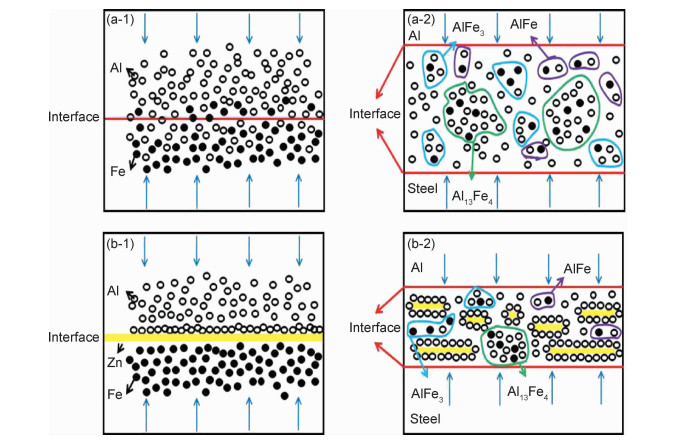

在搅拌摩擦焊过程中,焊接温度不会超过铝合金的熔点。在660 ℃以下,AlFe,AlFe3和Al13Fe4金属间化合物的吉布斯自由能为Al13Fe4 < AlFe < AlFe3 < 0,产生的三种金属间化合物均为自发反应且生成的前后顺序为Al13Fe4,AlFe,AlFe3[26]。结合上述实验分析结果,本工作建立了钢/铝界面金属间化合物的生长机理模型,如图 8所示。图 8(a-1)为无Zn钢/铝接头生长的第一阶段,在搅拌摩擦焊过程中,其主要热源为搅拌针与钢板剧烈搅拌产生的摩擦热及材料的塑变潜热所提供,促进了铁铝原子相互扩散而形成了如图 8(a-2)所示的界面区。图 8(a-2)为生长的第二阶段,由于搅拌针轴肩对界面有挤压作用,进而促进了铁铝原子充分扩散,形成了AlFe,AlFe3和Al13Fe4金属间化合物分布在界面中。

|

图 8 界面生长机理模型 (a)无Zn层钢/铝接头; (b)有Zn层钢/铝接头; (1)生长的第一阶段; (2)生长的第二阶段 Fig. 8 Interface growth mechanism model (a)steel/alumium joint without Zn layer; (b)steel/alumium joint with Zn layer; (1)first stage of formation; (2)second stage of formation |

图 8(b-1)为有Zn层钢/铝接头生长的第一阶段,由于Zn可以帮助达到塑性状态的铝合金在钢板表面有良好的润湿性,增强界面处钢/铝两种元素相互扩散,形成致密的钢/铝界面[6-8],其次由于铝的活性高于锌,锌的活性高于铁,且锌不与钢铝发生反应,所以在初始阶段相对较活性的铝会扩散到锌层表面。由于在焊接过程中搅拌针与钢进行剧烈的机械搅拌,使锌层断续分布在界面中,如图 8(b-2)所示。图 8(b-2)为有Zn层钢/铝接头的第二阶段,由于锌的加入,抑制了部分铝原子与铁原子相互扩散,在搅拌头高速旋转的作用下,促使部分铝原子与铁原子进行相互转换,进而减少了AlFe,AlFe3和Al13Fe4金属间化合物的含量,从而降低了界面层的厚度,进而也证实了上述实验的分析结果。

3 结论(1) 无Zn层钢/铝接头和有Zn层钢/铝接头均在界面处形成了搅拌焊特有的“飞边”, 并延伸至铝基体中形成机械咬合接头,有钢质颗粒弥散分布于无Zn层钢/铝接头的铝基体中,而有Zn层钢/铝接头恰恰相反,铝基体中基本没有该现象出现。

(2) Zn的添加降低了界面反应层厚度。接头断裂位置均在界面处,无Zn层钢/铝断裂接头为典型的“脆-韧”混合型断裂,有Zn层钢/铝接头为韧性断裂。

(3) 钢/铝界面处均有脆硬的金属间化合物AlFe,AlFe3和Al13Fe4产生,钢/铝搅拌摩擦焊界面结合方式为“机械+冶金”。随着Zn的添加,降低了金属间化合物的形成,最高显微硬度值也随之减小,无Zn接头最高显微硬度值为388HV,有Zn接头最高显微硬度为210HV。

| [1] |

李亚江, 王娟. 异种难焊材料的焊接及工程应用[M]. 北京: 化学工业出版社, 2014: 5-8. LI Y J, WANG J. Welding and engineering application of dissimilar weldable materials[M]. Beijing: Chemical Industry Press, 2014: 5-8. |

| [2] |

CUI L, CHEN B, CHEN L, et al. Dual beam laser keyhole welding of steel/aluminum lapped joints[J]. Journal of Materials Processing Technology, 2018, 256: 87-97. DOI:10.1016/j.jmatprotec.2018.02.016 |

| [3] |

HASANNIAH A, MOVAHEDI M. Welding of Al-Mg aluminum alloy to aluminum clad steel sheet using pulsed gas tungsten arc process[J]. Journal of Manufacturing Processes, 2018, 31: 494-501. |

| [4] |

YE Z, HUANG J, CHENG Z, et al. Study on butt joining 5052 aluminum alloy/Q235 mild steel by MIG-TIG double-sided arc welding-brazing process[J]. Welding in the World, 2017, 62(1/2): 1-10. |

| [5] |

LIN S B, SONG J L, YANG C L, et al. Brazability of dissimilar metals tungsten inert gas butt welding-brazing between aluminum alloy and stainless steel with Al-Cu filler metal[J]. Materials & Design, 2010, 31(5): 2637-2642. |

| [6] |

SONG J, LLIN S B, YANG C L, et al. Spreading behavior and microstructure characteristics of dissimilar metals TIG welding-brazing of aluminum alloy to stainless steel[J]. Materials Science & Engineering:A, 2009, 509(1): 31-40. |

| [7] |

秦国梁, 苏玉虎, 王术军. 铝合金/镀锌钢板脉冲MIG电弧熔-钎焊接头组织与性能[J]. 金属学报, 2012, 48(8): 126-132. QIN G L, SU Y H, WANG S J. Microstructure and properties of pulsed MIG arc melting-brazing joints for aluminum alloy/galvanized steel sheets[J]. Acta Metallurgica Sinica, 2012, 48(8): 126-132. |

| [8] |

张鹏, 崔建忠, 杜云慧, 等. 钢-铝固液相复合中浸镀助焊剂的应用研究[J]. 金属学报, 1997, 33(8): 869-873. ZHANG P, CUI J Z, DU Y H, et al. Study on application of steel-aluminum solid-liquid composite dip plating flux[J]. Acta Meta-llurgica Sinica, 1997, 33(8): 869-873. DOI:10.3321/j.issn:0412-1961.1997.08.013 |

| [9] |

KOJI N, YOSHIHIRO O, TOMOKI H. Laser pressure welding or Zn-coated steel and pure aluminum[J]. Laser Material Processing Conference, 2007, 522: 436-442. |

| [10] |

石红信, 邱然锋, 涂益民, 等. 激光滚压焊技术在异种金属连接中的应用[J]. 电工文摘, 2011, 40(2): 37-41. SHI H X, QIU R F, TU Y M, et al. Application of laser rolling welding technology in dissimilar metal connection[J]. Electrician Abstracts, 2011, 40(2): 37-41. |

| [11] |

崔佃忠, 芦笙, 崔晴晴, 等. 焊接热输入对铝/镀锌钢CMT熔-钎焊接头组织与性能的影响[J]. 焊接学报, 2014, 35(9): 82-87. CHU D Z, LU S, CUI Q Q, et al. Effect of welding heat input on microstructure and properties of aluminum/galvanized steel CMT fusion-brazing joint[J]. Transactions of the China Welding Institution, 2014, 35(9): 82-87. |

| [12] |

BABU S, PANIGRAHI S K, JANAKI R G D, et al. Cold metal transfer welding of aluminium alloy AA 2219 to austenitic stainless steel AlSI 321[J]. Journal of Materials Processing Technology, 2019, 266: 155-164. DOI:10.1016/j.jmatprotec.2018.10.034 |

| [13] |

ZHANG H T, FENG J C, HE P. Interfacial phenomena of cold metal transfer (CMT) welding of zinc coated steel and wrought aluminium[J]. Materials Science and Technology, 2008, 24(11): 1346-1349. DOI:10.1179/174328407X213152 |

| [14] |

顾玉芬, 李杰, 石玗, 等. 铝/钢异种金属电弧熔钎焊焊接接头的腐蚀性能[J]. 中国有色金属学报, 2016, 26(4): 758-765. GU Y F, LI J, SHI Y, et al. Corrosion performance of aluminum/steel dissimilar metal arc fusion brazed joints[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 758-765. |

| [15] |

杨硕, 林健, 杨上陆, 等. 钢/铝CMT接头熔合面积对接头抗剪强度及破坏模式的影响[J]. 材料工程, 2014(4): 34-39. YANG S, LIN J, YANG S L, et al. Effect of fusion area of steel/aluminum CMT joint on shear strength and failure mode of joint[J]. Journal of Materials Engineering, 2014(4): 34-39. |

| [16] |

张秋征, 宫文彪, 刘杰. 6005A-T6铝合金厚板单面与双面搅拌摩擦焊的性能[J]. 材料热处理学报, 2014, 35(6): 75-79. ZHANG Q Z, GONG W B, LIU J. Performance of single-sided and double-sided friction stir welding of 6005A-T6 aluminum alloy thick plate[J]. Journal of Materials Heat Treatment, 2014, 35(6): 75-79. |

| [17] |

王希靖, 达朝炳, 李晶, 等. 搅拌摩擦焊缝中的洋葱环形成分析[J]. 中国有色金属学报, 2006, 16(10): 1672-1677. WANG X J, DA C B, LI J, et al. Analysis of onion ring formation in friction stir weld[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(10): 1672-1677. DOI:10.3321/j.issn:1004-0609.2006.10.004 |

| [18] |

ELREFAEY A, GOUDA M, TAKAHASHI M, et al. Characte-rization of aluminum/steel lap joint by friction stir welding[J]. Journal of Materials Engineering & Performance, 2005, 14(1): 10-17. |

| [19] |

柯黎明.搅拌摩擦焊接头成型规律研究[D].北京: 清华大学, 2007. KE L M. Research on forming law of friction stir welding joint[D]. Beijing: Tsinghua University, 2007. |

| [20] |

COELHO R S, KOSTKA A, SANTOS J F D, et al. Friction-stir dissimilar welding of aluminium alloy to high strength steels:mechanical properties and their relation to microstructure[J]. Materials Science and Engineering:A, 2012, 556: 175-183. DOI:10.1016/j.msea.2012.06.076 |

| [21] |

TANAKA T, MORISHIDE T, HIRATA T. Comprehensive analysis of joint strength for dissimilar friction stir welds of mild steel to aluminum alloys[J]. Scripta Materialia, 2009, 61: 756-759. DOI:10.1016/j.scriptamat.2009.06.022 |

| [22] |

王美芬. 建筑用不锈钢与铝合金的异质搅拌摩擦焊研究[J]. 热加工工艺, 2015, 44(5): 194-199. WANG M F. Research on heterogeneous friction stir welding of stainless steel and aluminum alloy for construction[J]. Thermal Processing, 2015, 44(5): 194-199. |

| [23] |

REZA-E-RABBY M, ROSS K, OVERMAN N R, et al. Joining thick section aluminum to steel with suppressed FeAl intermeta-llic formation via friction stir dovetailing[J]. Scripta Materialia, 2018, 148: 63-67. DOI:10.1016/j.scriptamat.2018.01.026 |

| [24] |

AGHAJANI D H, KHODABAKHSHI F. Intermetallic compounds (IMCs) formation during dissimilar friction-stir welding of AA5005 aluminum alloy to St-52 steel:numerical modeling and experimental study[J]. The International Journal of Advanced Manufacturing, 2018, 18(6): 66-72. |

| [25] |

MAHTO R P, BHOJE R, PAL S K, et al. A study on mechanical properties in friction stir lap welding of AA 6061-T6 and AlSI 304[J]. Materials Science & Engineering:A, 2016, 652: 136-144. |

| [26] |

ZHANG W H, QIU X M, SUN D Q, et al. Effects of resistance spot welding parameters on microstructures and mechanical properties of dissimilar material joints of galvanized high strength steel and aluminium alloy[J]. Science and Technology of Welding and Joining, 2011, 16(2): 153-161. DOI:10.1179/1362171810Y.0000000009 |

2020, Vol. 48

2020, Vol. 48