文章信息

- 许凤光, 刘垚, 马文江, 张憬

- XU Feng-guang, LIU Yao, MA Wen-jiang, ZHANG Jing

- 退火工艺对Zn/AZ31/Zn复合板材界面微观结构及力学性能的影响

- Effect of annealing process on interfacial microstructure and mechanical properties of Zn/AZ31/Zn clad sheets

- 材料工程, 2020, 48(8): 142-148

- Journal of Materials Engineering, 2020, 48(8): 142-148.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000456

-

文章历史

- 收稿日期: 2019-05-16

- 修订日期: 2020-03-15

2. 北京科技大学 数理学院, 北京 100083

2. School of Mathematics and Physics, University of Science and Technology Beijing, Beijing 100083, China

镁合金由于具有较低的密度及较高的比强度,可广泛地应用于汽车、3C、航空航天工业中,从而达到降低能耗、节能减排的目的[1]。然而到目前为止,镁合金由于耐蚀性差、成形难、生产成本较铝合金高,而限制了其作为结构材料的广泛应用,其中对其应用阻碍最严重的问题为耐蚀性差[2-6]。为了解决这一问题,可采用电镀、电弧喷涂、热扩散技术以及热浸手段在镁合金表面制备纯锌或锌合金涂层,以提高其耐蚀性[7-11]。Zhang等[8]采用焦磷酸盐浴将Zn电镀到预处理的AZ91D镁合金表面,Wang等[10]通过扩散处理在AZ91D镁合金上涂覆锌钇涂层。这些方法虽然可以改善镁合金的耐蚀性,但仍存在加工工艺复杂、环境污染较大、加工设备精度要求高等问题且保护层较薄,长期服役情况下不能起到抗腐蚀作用。

采用轧制[12]、超声波焊接[13]、爆炸焊接[14-15]或累计叠轧[16]等手段在镁合金两侧包覆耐蚀金属层可以实现低廉高效的快速生产。例如,Lee等[17]通过温轧和轧后退火制备出纯铝/AZ31B/纯铝复合板材。刘兴海等[18]采用热轧法制备镁铝复合板,Al-Mg-Al板的抗拉强度随轧制温度的升高先增大后减小,随压下量的增大先升高后降低。铝包覆镁合金板材可以结合二者的优点,在工业中表现出良好的应用前景。然而,相比于Al-Mg复合板材的大量研究,目前对于Zn包覆镁合金板材的报道较少。本工作选取AZ31镁合金板材及纯锌板材作为原材料,采用热轧工艺制备了Zn/AZ31/Zn复合板材,并研究了退火处理对其界面微观结构及力学性能的影响规律。

1 实验材料与方法采用商业AZ31镁合金板材及纯锌板材作为轧制原材料,初始尺寸分别为1 mm×80 mm×150 mm(AZ31)和0.5 mm×80 mm×150 mm(Zn)。将板材表面打磨干净,去除污染物及氧化物并用酒精清洗。轧制前将AZ31镁合金板材和纯锌板材分别在300 ℃下退火2 h和150 ℃下退火30 min。然后将板材按照Zn/AZ31/Zn的顺序叠放并在前端用铁丝捆绑到一起。随后在300 ℃进行热轧,获得所需复合板材。之后对板材在不同温度与时间下进行退火处理。

采用Axio Imager A2m扫描电子显微镜(SEM)观察Zn/AZ31/Zn复合板材的界面形貌,界面区的微观组织形貌通过Tecnai G2 F30透射电子显微镜(TEM)来表征。板材力学性能测试在电子万能试验机上进行,拉伸样品取样方向沿轧制方向,并采用SEM观察拉伸样品的断口形貌。

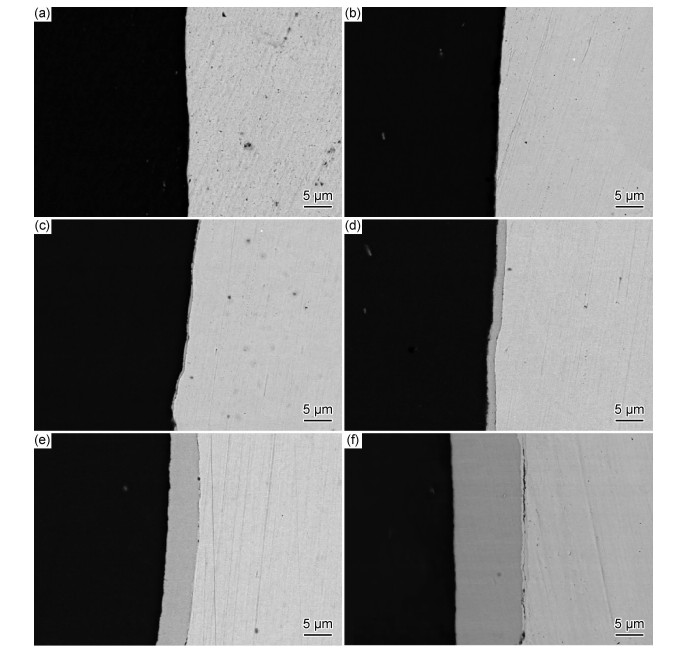

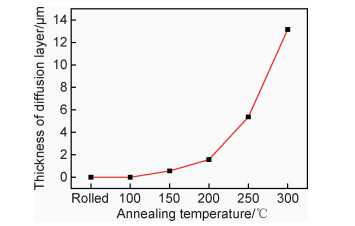

2 结果与分析 2.1 退火温度对复合板材界面微观结构的影响图 1所示为Zn/AZ31/Zn复合板材在不同温度下退火1 h后的界面形貌。对比图 1(a), (b),可以看到板材在100 ℃下退火后界面与轧制后一致,没有发生元素的扩散。而随着温度的升高,在150 ℃退火后(图 1(c)),板材间开始生成较薄的扩散层且呈断续分布。温度进一步升高,元素扩散加剧,扩散层厚度不断增加,生成了均匀致密的连续扩散层。但在300 ℃退火处理时(图 1(f)),在AZ31和Zn基体之间生成了较厚的扩散层,且在靠近Zn基体的一侧生成了新的扩散层,这一扩散层中间存在大量的裂纹,其可能是由脆性相构成,在退火过程中由于热应力的存在导致裂纹产生。图 2为不同退火温度下板材界面扩散层厚度的变化曲线,可以看到随着温度的变化,扩散层厚度呈现出类抛物线的增长规律。

|

图 1 不同温度退火处理1 h后复合板材界面形貌 (a)轧制态;(b)100 ℃;(c)150 ℃;(d)200 ℃;(e)250 ℃;(f)300 ℃ Fig. 1 Interface morphologies of clad sheets after annealing at different temperatures for 1 h (a)rolled; (b)100 ℃; (c)150 ℃; (d)200 ℃; (e)250 ℃; (f) 300 ℃ |

|

图 2 不同温度退火处理1 h后复合板材界面扩散层厚度曲线 Fig. 2 Thickness curve of interfacial diffusion layer of clad sheets after annealing at different temperatures for 1 h |

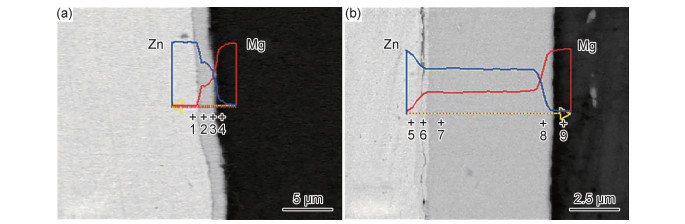

为了研究退火处理后板材间元素的扩散规律,对微观相貌较为典型的200 ℃及300 ℃退火样品的界面进行了能谱分析,结果如图 3与表 1所示。由图 3可见,在界面处Zn元素及Mg元素的分布发生了明显的变化,根据点扫描结果并结合Mg-Zn二元相图分析,在200 ℃退火的样品界面处可能生成了MgZn2相及Mg4Zn7相,而对于在300 ℃退火的复合板材,其界面处存在Mg4Zn7, MgZn2和Mg2Zn11相。此外,值得注意的是,与Zn侧相邻的脆性金属间化合物Mg2Zn11的析出明显诱导了裂纹的形成,这与文献[19-20]报道的Mg-Zn合金的研究结果一致。在轧制过程中,由于AZ31和Zn的变形能力有差异,复合板层间变形不完全均匀,因此在界面处存在应力集中。在退火时,板材界面处的应力不能完全消除,导致在脆性相中间形成应力诱导的微裂纹。与在300 ℃退火的复合板相比,在200 ℃退火的板材没有观察到裂缝。由此可见,通过优化退火工艺,调整界面扩散层的相组成,可以使Zn/AZ31/Zn复合板材获得良好的冶金结合界面。

|

图 3 复合板材界面能谱分析 (a)200 ℃; (b)300 ℃ Fig. 3 EDS analysis of the interface of the clad sheets (a)200 ℃; (b)300 ℃ |

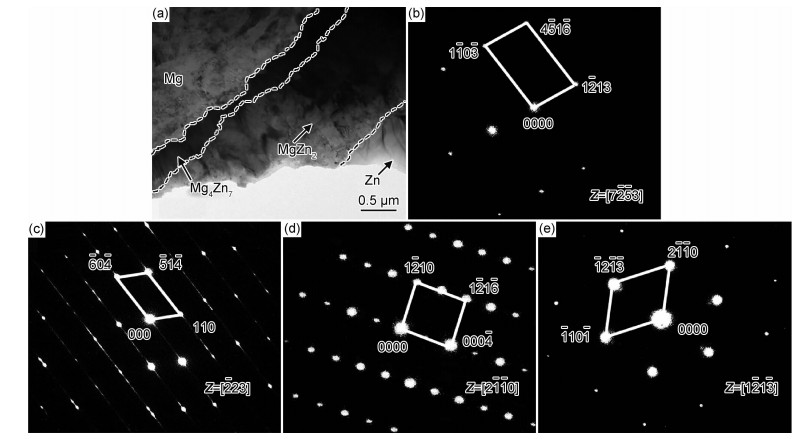

为了更加准确地表征复合板材界面处扩散层的组成,对200 ℃退火的复合板材进行了TEM分析,其明场图像和选择区域电子衍射(SAED)图如图 4所示。从图 4(a)中可以看出,界面处扩散层分为两部分,即Mg4Zn7层(衍射轴[223],单斜晶系,晶格常数a≈0.524 nm)和MgZn2层(衍射轴[2110],六方晶系,晶格常数a≈0.5223 nm),其SAED图分别如图 4(c), (d)所示。除了界面金属间化合物相之外,还分别从图 4(b), (e)所示的SAED图谱推导出α-Mg和Zn基体相。TEM分析与上述扫描及能谱分析结果一致,确认了复合板材界面扩散层的具体相组成。

|

图 4 在200 ℃下退火的Zn/AZ31/Zn复合板材的TEM显微照片和SAED图 (a)界面区的明场图像;(b)α-Mg的SAED图;(c)Mg4Zn7的SAED图;(d)MgZn2的SAED图;(e)纯Zn的SAED图 Fig. 4 TEM micrograph and SAED patterns of the Zn/AZ31/Zn clad sheet annealed at 200 ℃ (a)bright-field image of the interface zone; (b)SAED pattern for α-Mg; (c)SAED pattern for Mg4Zn7; (d)SAED pattern for MgZn2; (e)SAED pattern for pure Zn |

综上所述,根据退火温度,Zn/AZ31/Zn复合板材的界面表现出不同的相析出行为。根据Mg-Zn二元相图[19-21],体系中主要存在Mg4Zn7, MgZn2和Mg2Zn11相。本研究中,轧制变形使得AZ31板材和纯锌板材紧密结合,在热处理过程中界面处可能发生元素的扩散,在不同温度条件下形成了不同的析出相。当温度较低(低于200 ℃)时,短时间内元素扩散不充分,没有中间相析出。热处理温度升高后元素扩散加剧,在界面处可观察到Mg4Zn7和MgZn2相的生成,且MgZn2相的厚度较大。温度升高到300 ℃,元素进一步扩散,除了Mg4Zn7和MgZn2相之外,在靠近Zn基体的一侧生成了较薄的Mg2Zn11相(见表 1中点6的能谱分析结果)。

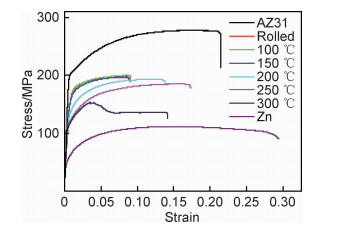

2.2 退火温度对复合板材力学性能的影响图 5为不同退火温度下Zn/AZ31/Zn复合板材的工程应力-应变曲线,不同状态板材的力学性能如表 2所示。从图 5和表 2可以看出,Zn/AZ31/Zn复合板材抗拉强度和屈服强度介于AZ31镁合金和纯Zn之间,而伸长率相对于两种基体材料较低。可以看到,当退火温度低于200 ℃时,板材的力学性能变化不大,这是由于在较低温度下退火,板材间没有明显扩散层的生成。而当退火温度达到200~250 ℃时,AZ31和纯锌之间生成了均匀致密的扩散层,从而导致力学性能有所下降,而伸长率升高。随着温度的进一步升高,扩散层厚度明显增加,板材强度降低而伸长率得到明显的提升。但是当温度达到300 ℃时,由于靠近Zn的一侧生成了易产生裂纹的Mg2Zn11相,而使复合板材的强度及塑性明显降低。因此可以认为,扩散层的厚度及相组成是影响复合板材力学性能的主要因素。

|

图 5 不同温度退火处理1 h后复合板材拉伸应力-应变曲线 Fig. 5 Tensile stress-strain curves of clad sheets after annealing at different temperatures for 1 h |

| Material | Annealing temperature/℃ | UTS/MPa | YS/MPa | Elongation/% |

| AZ31 | 276.6 | 199.2 | 22.7 | |

| Zn | 105.8 | 46.5 | 29.4 | |

| Zn/AZ31/Zn | 194.6 | 158.6 | 8.9 | |

| 100 | 198.6 | 157.1 | 9.1 | |

| 150 | 197.4 | 144.0 | 8.8 | |

| 200 | 193.7 | 128.6 | 13.4 | |

| 250 | 182.5 | 154.7 | 17.3 | |

| 300 | 154.7 | 114.0 | 14.2 |

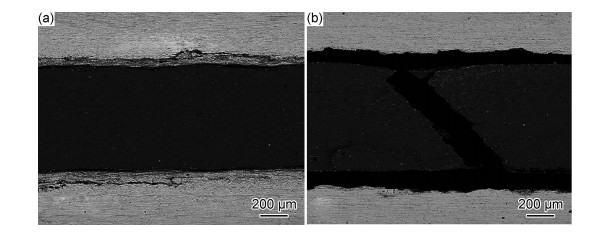

为了分析拉伸实验中裂纹的形成和扩展机理,选取了典型的200 ℃退火的试样进行拉伸实验,并在施加约60%的最大载荷时中断,对样品进行观察以确定裂纹萌生的位置,结果如图 6所示。可以看出,由于金属间MgZn2相的存在,裂纹在试样的界面区而不是在AZ31和Zn基体中开始萌生(图 6(a))。随着载荷的进一步增加,AZ31板首先达到塑性极限,并且发生断裂,而纯Zn板由于与AZ31板相比具有更大的延展性而没有表现出任何断裂行为(图 6(b))。但此时,Zn/AZ31/Zn复合板材已经失去了作为层压金属复合材料的作用。

|

图 6 200 ℃退火1 h样品在不同状态下拉伸的扫描形貌 (a)样品加载60%最大载荷时截面形貌;(b)样品发生断裂后截面形貌 Fig. 6 SEM morphologies of samples annealed at 200 ℃ for 1 h under different tensile conditions (a)cross-sectional morphology of the sample loaded with 60% of the maximum load; (b)cross-sectional morphology of the sample after fracture |

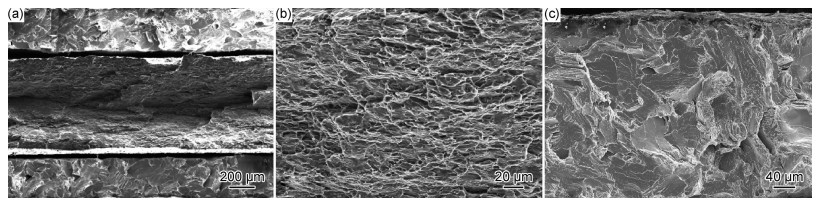

图 7为200 ℃退火1 h后Zn/AZ31/Zn复合板材的典型断口形貌。AZ31基体表现出明显的塑性断裂特性,在断裂面上可以观察到大量的撕裂棱和韧窝(图 7(b))。而纯Zn基体主要表现出准解理断裂特征,在其表面观察到许多小的解理面。此外,在解理面中还可以看到一些撕裂特性。

|

图 7 200 ℃退火1 h后Zn/AZ31/Zn复合板材断裂后形貌 (a)复合板材;(b)AZ31基体;(c)纯锌基体 Fig. 7 Surface morphologies of the Zn/AZ31/Zn clad sheets annealed at 200 ℃ for 1 h after fracture (a)clad sheets; (b)AZ31 matrix; (c)pure Zn matrix |

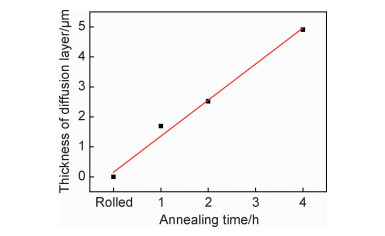

图 8为Zn/AZ31/Zn复合板材在200 ℃下不同退火时间后的界面形貌。可以看到,随着退火时间的延长,扩散层厚度逐渐增加,且厚度的增加呈线性增长,如图 9所示。由此可知,扩散层中元素的扩散与退火时间呈线性关系。此外,随着退火时间的变化,扩散层析出相并没有发生明显的变化,根据上述结果,扩散层应主要由Mg4Zn7相和MgZn2相组成,即使退火时间延长至4 h也未见Mg2Zn11相的产生,这表明扩散层的相析出主要由温度因素决定,而时间因素仅对其厚度产生影响。

|

图 8 200 ℃不同时间退火处理后复合板材界面形貌 (a)轧制态;(b)1 h;(c)2 h;(d)4 h Fig. 8 Interface morphologies of clad sheets after annealing at 200 ℃ for different time (a)rolled; (b)1 h; (c)2 h; (d)4 h |

|

图 9 200 ℃不同时间退火处理后复合板材界面扩散层厚度曲线 Fig. 9 Thickness curve of interfacial diffusion layer of clad sheets after annealing at 200 ℃ for different time |

图 10为200 ℃不同时间退火后Zn/AZ31/Zn复合板材的工程应力-应变曲线,可以看出,相比于轧制态板材,退火不同时间后的板材强度均有所下降,但塑性得到改善,这是由于扩散层的生成使板材间实现了冶金结合,从而减缓了界面处裂纹的发生致使塑性增强,而由于析出相较基体相比强度低,导致复合板材的力学性能有所下降。

|

图 10 200 ℃不同时间退火处理后复合板材拉伸应力-应变曲线 Fig. 10 Tensile stress-strain curves of clad sheets after annealing at 200 ℃ for different time |

(1) 退火处理温度是影响Zn/AZ31/Zn复合板材界面微观结构的主要因素。随着退火温度的升高,界面层厚度也增加。退火温度在200~250 ℃时,复合板材获得由Mg4Zn7和MgZn2相组成的良好的冶金结合界面。但是当退火温度升高至300 ℃时,复合板材界面由Mg2Zn11, MgZn2和Mg4Zn7相组成,由于靠近Zn基体一侧有脆性Mg2Zn11相的析出,使扩散层中出现了明显的裂纹。

(2) 在200 ℃退火的Zn/AZ31/Zn复合板表现出适度的拉伸强度以及良好的塑性,低于AZ31合金,但远高于纯Zn。退火温度过低板材间无法进行元素扩散而形成冶金结合,导致界面处裂纹容易产生,板材塑性较低;退火温度过高使板材间产生脆性相并导致微裂纹出现,使板材的强度明显降低。

(3) 退火时间影响复合板材界面扩散层厚度,而对其相组成没有影响,因而不同退火时间下复合板材的力学性能差别较大,在本实验中,复合板材在200 ℃退火1 h时性能最佳。

| [1] |

杨媛, 李加强, 宋宏宝, 等. 镁合金的应用及其成形技术研究现状[J]. 热加工工艺, 2013, 42(8): 24-27. YANG Y, LI J Q, SONG H B, et al. Research situation on application of magnesium alloys and its forming technology[J]. Hot Working Technology, 2013, 42(8): 24-27. |

| [2] |

刘军, 张金玲, 渠治波, 等. 稀土Gd对AZ31镁合金耐蚀性能的影响[J]. 材料工程, 2018, 46(6): 73-79. LIU J, ZHANG J L, QU Z B, et al. Effect of rare earth Gd on corrosion resistance of AZ31 magnesium alloy[J]. Journal of Materials Engineering, 2018, 46(6): 73-79. |

| [3] |

赵曦, 贾瑞灵, 周伟光, 等. 稀土对AZ91镁合金干/湿循环腐蚀产物及阻抗行为的影响[J]. 材料工程, 2017, 45(4): 41-50. ZHAO X, JIA R L, ZHOU W G, et al. Effect of rare earth on corrosion products and impedance behavior of AZ91 magnesium alloy under dry-wet cycles[J]. Journal of Materials Engineering, 2017, 45(4): 41-50. |

| [4] |

YI A, DU J, WANG J, et al. Preparation and characterization of colored Ti/Zr conversion coating on AZ91D magnesium alloy[J]. Surface and Coatings Technology, 2015, 276: 239-247. DOI:10.1016/j.surfcoat.2015.06.069 |

| [5] |

黄献丽, 何美凤, 李俊, 等. 脉冲电镀锌镁合金及其腐蚀行为研究[J]. 材料导报, 2013, 27(24): 92-94. HUANG X L, HE M F, LI J, et al. Pulsed electrodeposition of Zn-Mg alloy and its corrosion behavior[J]. Materials Review, 2013, 27(24): 92-94. |

| [6] |

YAN D, YU G, HU B, et al. An innovative procedure of electroless nickel plating in fluoride-free bath used for AZ91D magnesium alloy[J]. Journal of Alloys and Compounds, 2015, 653: 271-278. DOI:10.1016/j.jallcom.2015.08.210 |

| [7] |

ZHANG C H, HUANG X M, SHENG N, et al. A zinc dipping technique for Mg-16Li-5Al-0.5RE alloy at room temperature[J]. Materials and Corrosion, 2014, 64(6): 509-515. |

| [8] |

ZHANG S Y, LI Q, CHEN B, et al. Electrodeposition of zinc on AZ91D magnesium alloy pre-treated by stannate conversion coatings[J]. Materials and Corrosion, 2010, 61(10): 860-865. DOI:10.1002/maco.200905435 |

| [9] |

BYUN J M, BANG S R, KIM H W, et al. Effect of heat treatment on corrosion resistance and adhesion property in Zn-Mg-Zn multi-layer coated steel prepared by PVD process[J]. Surface and Coatings Technology, 2017, 309: 1010-1014. DOI:10.1016/j.surfcoat.2016.10.043 |

| [10] |

WANG H, YU B, WANG W, et al. Improved corrosion resistance of AZ91D magnesium alloy by a zinc-yttrium coating[J]. Journal of Alloys and Compounds, 2014, 582: 457-460. DOI:10.1016/j.jallcom.2013.07.182 |

| [11] |

SUN A, SUI X, LI H, et al. Interface microstructure and mechanical properties of zinc-aluminum thermal diffusion coating on AZ31 magnesium alloy[J]. Materials & Design, 2015, 67: 280-284. |

| [12] |

LEE K S, KIM J S, JO Y M, et al. Interface-correlated deformation behavior of a stainless steel-Al-Mg 3-ply composite[J]. Materials Characterization, 2013, 75: 138-149. DOI:10.1016/j.matchar.2012.10.012 |

| [13] |

LEON M D, SHIN H S. Weldability assessment of Mg alloy (AZ31B) sheets by an ultrasonic spot welding method[J]. Journal of Materials Processing Technology, 2017, 243: 1-8. DOI:10.1016/j.jmatprotec.2016.11.022 |

| [14] |

吴琼, 杨素媛. AZ31/1060爆炸复合板界面区组织与性能研究[J]. 稀有金属, 2016, 40(10): 996-1001. WU Q, YANG S Y. Microstructure and properties of bonding interface in explosive welded AZ31/1060 composite plate[J]. Chinese Journal of Rare Metals, 2016, 40(10): 996-1001. |

| [15] |

BINA M H, DEHGHANI F, SALIMI M. Effect of heat treatment on bonding interface in explosive welded copper/stainless steel[J]. Materials & Design, 2013, 45: 504-509. |

| [16] |

DEHSORKHI R N, QODS F, TAJALLY M. Investigation on microstructure and mechanical properties of Al-Zn composite during accumulative roll bonding (ARB) process[J]. Materials Science and Engineering:A, 2011, 530: 63-72. DOI:10.1016/j.msea.2011.09.040 |

| [17] |

LEE K S, LEE Y S, KWON Y N. Influence of secondary warm rolling on the interface microstructure and mechanical properties of a roll-bonded three-ply Al/Mg/Al sheet[J]. Materials Science and Engineering:A, 2014, 606: 205-213. DOI:10.1016/j.msea.2014.03.082 |

| [18] |

刘兴海, 张焜禹, 董丽, 等. Al-Mg-Al复合板抗拉强度研究[J]. 材料导报, 2014, 28(10): 101-104. LIU X H, ZHANG K Y, DONG L, et al. Study on tensile strength of Al-Mg-Al laminated plate[J]. Materials Review, 2014, 28(10): 101-104. |

| [19] |

DAS S K, KIM Y M, HA T K, et al. Investigation of anisotropic diffusion behavior of Zn in hcp Mg and interdiffusion coefficients of intermediate phases in the Mg-Zn system[J]. Calphad, 2013, 42: 51-58. DOI:10.1016/j.calphad.2013.07.002 |

| [20] |

KAMMERER C C, BEHDAD S, ZHOU L, et al. Diffusion kinetics, mechanical properties, and crystallographic characterization of intermetallic compounds in the Mg-Zn binary system[J]. Intermetallics, 2015, 67: 145-155. |

| [21] |

GHOSH P, MEZBAHUL-ISLAM M, MEDRAJ M. Critical assessment and thermodynamic modeling of Mg-Zn, Mg-Sn, Sn-Zn and Mg-Sn-Zn systems[J]. Calphad, 2012, 36: 28-43. DOI:10.1016/j.calphad.2011.10.007 |

2020, Vol. 48

2020, Vol. 48