文章信息

- 段晓鸽, 江海涛, 米振莉, 王丽丽, 李萧

- DUAN Xiao-ge, JIANG Hai-tao, MI Zhen-li, WANG Li-li, LI Xiao

- 轧制方式对6016铝合金薄板组织和塑性各向异性的影响

- Effect of rolling mode on microstructure and plastic anisotropy of 6016 aluminum alloy sheet

- 材料工程, 2020, 48(8): 134-141

- Journal of Materials Engineering, 2020, 48(8): 134-141.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000766

-

文章历史

- 收稿日期: 2019-08-22

- 修订日期: 2020-05-11

随着汽车工业的发展,能源、环保和安全三大问题越来越受到人们的关注,汽车轻量化成为解决当前问题的重要手段。6×××系铝合金属于可热处理强化合金,由于其具有高比强度、优良的抗腐蚀性及焊接性能已经被广泛应用于汽车的车身板和其他零部件[1-4]。然而,在实际冲压成形过程中,该系合金的翻边、弯曲性能有待进一步提高[5-6]。大量研究表明,合金的成形性能主要受组织、金属间化合物和织构的分布情况影响[7-9]。当成分一定的情况下,6×××系铝合金在熔炼铸造、均匀化、热轧、中间退火、冷轧、固溶处理等制备过程中,形成了一定的轧制织构和再结晶织构,织构的类型和含量对冲压过程板材的成形性能和各向异性具有显著的影响[10-11]。

彭祥阳等[9, 12-13]利用粒子的PSN效应对最终铝合金再结晶组织和织构进行调控,但其工艺复杂成本较高。此外许多学者利用ECAP、高压扭转等[14-16]引入剪切S {123}〈634〉织构的方式对铝合金板材的成形性能进行改善,这些工艺难以投入实际工业生产中,并会带来铝板褶皱、挠曲等表面质量及平整度问题。常规冷轧过程的轧制变形量严重影响织构的含量,但不改变织构类型。铜、镍合金等[17-18]在改变应变路径后保持晶粒尺寸不变,明显改变织构类型。有人通过模拟的方法[19]表明在铝板中S织构{123}〈634〉、铜织构{112}〈111〉、黄铜织构{110}〈112〉倾向于形成与轧制方向呈45°的制耳,并且制耳谷底出现在与轧制方向呈0°或90°的位置;而立方织构{100}〈001〉和高斯织构{110}〈001〉使铝板在深冲过程中形成的制耳出现在与轧制方向呈0°或90°的地方,并且制耳的谷底在与轧向呈45°处[20]。因此为了减轻制耳效应,需要调整两类织构的体积分数,即调整再结晶织构的组成,而立方织构的含量与再结晶退火、冷轧板中原始织构都有很大关系,关于再结晶退火对立方织构的影响成为研究热点[21]。

因此,本工作对6016铝合金进行正常、横向及交叉冷轧获得不同织构类型的铝合金板,并进行固溶热处理,通过凸耳实验、XRD、EBSD等分析研究不同轧制方式下织构的演变规律、制耳特征,以及织构特征对6016铝合金板材凸耳现象及成形性的影响,探索一种提高6×××系铝合金成形性能的制备工艺和组织性能调控方法,为进一步优化Al-Mg-Si合金的综合性能提供理论依据。

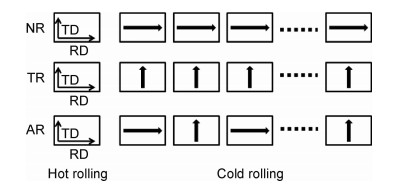

1 实验材料与方法本实验采用的材料是某厂生产厚6 mm的6016热轧板,其实际化学成分测试结果如表 1所示。为了研究不同织构类型对6016铝合金组织和成形性的影响,采用常规轧制(NR)、横轧(TR)和交叉轧制(AR)3种冷轧方式(如图 1所示)。热轧板经过420 ℃/1 h预退火后,经过11道次冷轧至1.2 mm厚的板材,轧制速率为0.5 mm/min,总变形量为80%,对所有冷轧板在箱式电阻炉内进行550 ℃/ 5 min的固溶再结晶处理,然后对冷轧板和固溶板材分别进行凸耳实验,通过XRD进行宏观织构测量及微观组织表征研究了织构对Al-Mg-Si系合金成形性的影响。

| Mg | Si | Cu | Zn | Ti | Fe | Mn | Al |

| 0.6 | 1.0 | 0.13 | 0.2 | 0.098 | 0.34 | 0.08 | Bal |

|

图 1 不同冷轧工艺示意图 Fig. 1 Schematic illustration of varied cold rolling modes |

凸耳实验在Zwick板料成形试验机上进行,实验时,将60 mm的圆片试样压置于凹模与压边圈之间,通过凸模对试样进行拉深,将其成形为一个空心圆柱形杯体。实验结束后,测定杯口处凸耳的各项特性指标,并计算凸耳率作为评定金属薄板塑性平面各向异性程度的指标。实验依据国标GB/T 15825.7-1995,压边力为2000~2500 kN,实验速率0.3 mm/s,每种材料进行3次以上有效重复实验,凸耳率e按公式(1)计算:

|

(1) |

式中:

采用Bruker D8X射线衍射仪测量织构,靶材为Cu靶(λ=0.15418 nm),电压40 kV,电流40 mA。通过反射法测量{111},{200},{220}面的不完整极图(0°~70°),最终合成标准极图,并计算取向分布函数ODF图,利用Textools软件进行ODF图分析。

利用Quanta 450FEG场发射环境扫描电子显微镜上配备的EBSD组件进行电子散射衍射测试。首先将试样切割成8 mm(RD)×6 mm(TD)的小块,经过机械抛光后采用体积分数为10%的高氯酸酒精溶液在室温下进行电解抛光,电流控制在0.5 A,电压稳定在10~15 V,抛光时间约为40 s后放入酒精中超声振动清洗3 min,吹干,扫描步长约为2 μm。采用HKL-Channel 5软件分析再结晶晶粒取向和尺寸分布。

2 实验结果 2.1 热轧及退火板的织构类型图 2为铝面心立方金属α, β取向线主要织构组分取向示意,以及6016铝合金热轧板及经过420 ℃预退火处理板材ODF恒φ2截面图。热轧板的整体织构组态具有较强的面心立方金属变形织构特征,表现为典型的晶体取向在β取向线上的集中分布:包括铜组分{112}〈111〉、黄铜组分{110}〈112〉和较强的S组分{123}〈634〉(φ1=59°,φ=37°,φ2=65°),此外从图 2(b)可以看出由于热轧板卷取后在长时间较高温度的保温过程中存在少量的立方织构组分。经过420 ℃/1 h预退火后板材织构类型完全转变成{001}〈100〉立方织构,如图 2(c)所示。

|

图 2 铝合金面心立方金属α,β取向线主要织构组分(a)、热轧态(b)、420 ℃,1 h退火态(c)的ODF恒φ2截面图 Fig. 2 Main texture components and fibers in ODF sections of FCC materials (a) and ODF sections of constant φ2 showing the texture components in the hot rolled (b) and annealed at 420 ℃ for 1 h (c) |

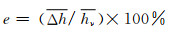

图 3为6016铝合金不同状态下的ODF部分截面图(φ2=45°,65°),其中图 3(a),(c),(e)分别为NR,TR及AR冷轧工艺下板材的ODF部分截面图。常规轧制(NR)板材主要由β取向线的铜{112}〈111〉、S{123}〈634〉和少量的黄铜{011}〈211〉织构组分组成,如图 3(a)所示;从图 3(c)中可以看出,经过横向轧制(TR)板材织构类型与NR相同,但是强度更强,为7.0;交叉轧制(AR)后冷轧板的织构类型与NR、TR板材明显不同,如图 3(e)所示,该冷轧板除了有黄铜{011}〈211〉组分、较弱的铜{112}〈111〉组分和S组分外,出现了明显的立方{001}〈100〉织构组分。不同工艺处理的冷轧板经过550 ℃/5 min的再结晶处理后,其织构如图 3(b),(d),(f)所示。从图 3(b), (d)中看出,NR和TR轧制6016铝合金板经过固溶处理后,形成了FCC金属再结晶后典型的立方{001}〈100〉组分为主的织构;在图 3(f)中AR板材经过固溶处理后的取向较为弥散,仅有少量的立方织构存在,且强度明显弱于前两者。

|

图 3 6016铝合金不同状态下的取向分布函数部分截面图 1-φ2=45°;2-φ2=65° (a)正常轧制;(b)正常轧制固溶态;(c)横向轧制;(d)横向轧制固溶态;(e)交叉轧制; (f)交叉轧制固溶态 Fig. 3 Section ODF of 6016 aluminum alloy sheet at different conditions 1-φ2=45°; 2-φ2=65° (a)NR; (b)NR and solid solution; (c)TR; (d)TR and solid solution; (e)AR; (f)AR and solid solution |

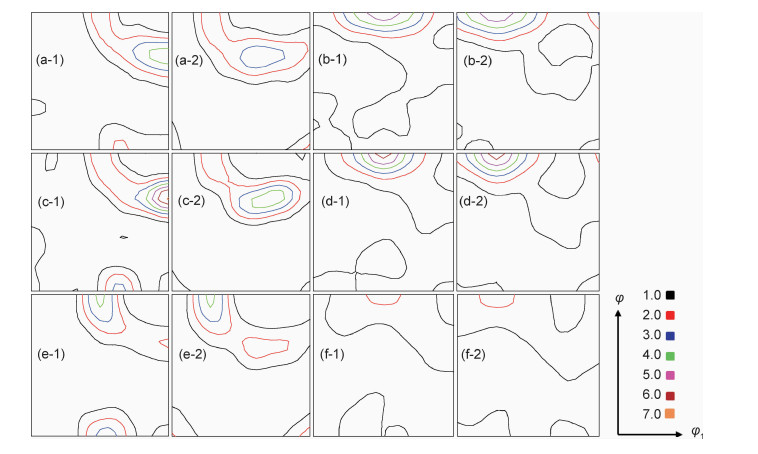

不同的加工工艺会使冷轧态合金所含织构组分和强度发生改变,合金板材在固溶处理过程中的组织和织构演化显著不同。图 4给出了不同冷轧工艺制备合金板材经固溶处理后的EBSD晶粒取向和尺寸分布图。由图 4可以看出,固溶后6016铝合金板材发生明显的再结晶,NR和TR轧制板材的晶粒沿轧向明显拉长,AR板晶粒大部分呈等轴状分布,经NR和TR处理的合金板材晶粒分布不均,如图 4(b),(d)所示主要分布在10~35 μm范围内,平均晶粒尺寸约为23 μm和25 μm,AR交叉轧制后的晶粒在5~30 μm范围内分布均匀,因而平均晶粒尺寸较小约为22 μm。虽然3种工艺处理的板材平均晶粒尺寸相差不大,但是AR轧制固溶处理后板材的晶粒尺寸分布最均匀,在冲压变形时具有更好的协调变形能力。

|

图 4 不同冷轧工艺处理的固溶态合金板材对应的EBSD晶粒取向(1)和尺寸分布图(2) (a)正常轧制;(b)横向轧制;(c)交叉轧制 Fig. 4 EBSD maps(1) and grain size distributions(2) of samples after T4 heat treatment at different rolling modes (a)NR; (b)TR; (c)AR |

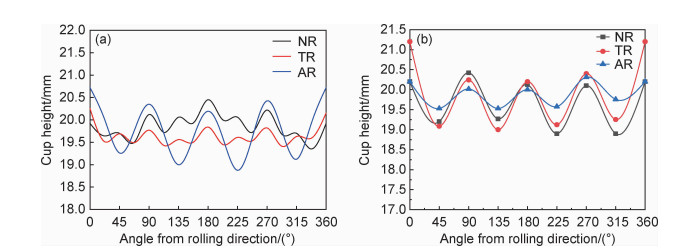

图 5为将凸耳试样沿与轧向呈不同角度的高度轮廓图,从图 5(a)可以看出,交叉轧制(AR)试样制耳峰高和谷高出现的位置、数量与NR和TR试样明显不同;NR和TR试样的峰高从0°~360°范围内每隔22.5°出现一次,共有8个峰高,而AR试样的峰高只出现在0°,90°,180°和270°方向上。从图 5(b)中经过固溶处理后的试样轮廓线看出,3种轧制工艺表现出相同的制耳现象,在0°,90°,180°和270°方向上均出现峰高,但是经过NR和TR轧制及固溶处理后样品的峰高和谷高差更大,显著高于AR试样的峰谷差,利用式(1)计算可得到的制耳率如表 2所示,其中经过NR、TR和AR冷轧工艺处理的铝合金板的制耳率分别为1.6%,2.0%和7.1%,制耳率最大的为交叉冷轧板,但是经过固溶处理后其制耳率出现相反趋势,AR板制耳率降低至2.76%,而NR与TR板的制耳率分别增加至6.03%和8.16%,表明6016铝合金经过交叉轧制可以显著改善6016铝合金再结晶后的各向异性,降低制耳率。

|

图 5 6016铝合金板材冷轧板(a)及固溶处理(b)后的制耳轮廓图 Fig. 5 Measured earing profiles of 6016 aluminum alloy sheet after cold rolling (a) and solid solution (b) |

| Sample | Cold rolling/% | Solid solution/% |

| NR | 1.6 | 6.03 |

| TR | 2.0 | 8.16 |

| AR | 7.1 | 2.76 |

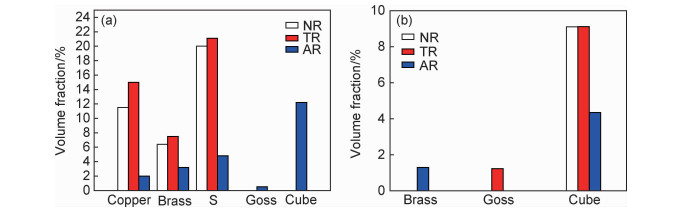

表 3为6061铝合金板不同冷轧工艺下的织构组分类型、强度和体积分数。常规轧制与横向轧制板材中的β取向线上的体积分数分别达到37.9%,43.6%,且横向轧制产生的织构强度更强。但是交叉轧制过程中产生的β取向织构仅有10%,立方织构含量达到12.2%,这正是引起交叉冷轧板制耳率最高的主要原因。

| Sample | Texture component | Intensity | Volume fraction/% | β-fiber/% |

| NR | Copper | 4.0 | 11.5 | 37.9 |

| Brass | 2.0 | 6.4 | ||

| S | 3.0 | 20.0 | ||

| TR | Copper | 7.0 | 15.0 | 43.6 |

| Brass | 3.0 | 7.5 | ||

| S | 4.0 | 21.1 | ||

| AR | Cube | 4.0 | 12.2 | 10 |

| Copper | 2.0 | 2.0 | ||

| Brass | 3.0 | 3.2 | ||

| S | 2.0 | 4.8 | ||

| Goss | 1.0 | 0.5 |

图 6为6061铝合金板不同冷轧工艺及固溶处理前后织构组分及含量分布图,从图 6(a)可以看出,当以立方{001}〈100〉织构为主的6016铝合金热轧预退火板,经过单向轧制(NR/TR)后,冷轧变形时晶粒取向以轧制织构组分为主,交叉轧制后立方织构组分约占织构总含量的55%(体积分数,下同)。根据文献可知[20],当铝合金板材中含有大量的立方织构组分时,深冲过程中沿轧向0°/90°方向形成制耳。这与图 5(a)中交叉轧制凸耳实验结果一致。而经过550 ℃/5 min的高温短时间固溶处理后,如图 6(b),NR和TR板材中稳定的变形织构转变成由立方组分为主导的织构,且含量相同,为9.12%,并分别存在少量亚稳定的S和Goss组分;而AR板织构中立方组分约为4.35%,并含有少量稳定的黄铜组分。

|

图 6 6016铝合金板经过冷轧(a)及固溶处理(b)后织构组分及体积分数分布图 Fig. 6 Texture components and volume fraction of 6016 aluminum alloy sheet after cold rolling (a) and solid solution (b) |

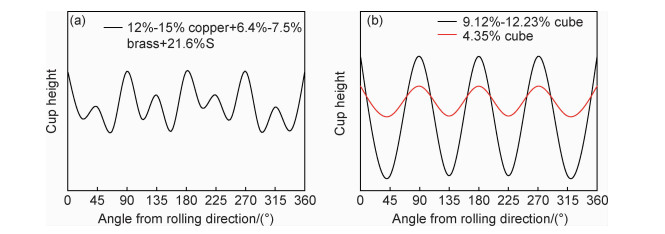

根据凸耳实验与XRD织构测试结果可知,NR及TR冷轧板均以轧制织构为主,制耳在0°,45°,90°方向出现,这与文献[19]结果不一致,说明制耳现象与材料本身及冲压条件有一定关系。但是当6016铝合金中含有大量的立方织构组分时,明显出现0°,90°方向的制耳。此外,AR冷轧板材虽然也含有一定的轧制织构组分,但其中立方组分强度较大,体积分数达到12%,因此沿0°,90°方向形成明显的制耳现象,说明制耳耳廓线形状、在不同方向上制耳大小与织构类型和含量密切相关。图 7为不同织构类型及含量对应的凸耳高度曲线,当立方织构组分含量>4%时,6016铝合金冲压过程出现0°,90°方向制耳,且当立方组分含量在9.12%~12.23%时,制耳峰高与谷高差明显大于立方组分含量为4.35%时;当板材β取向线上的织构含量为38%~44%时,凸耳在0°,45°,90°方向均出现,可以明显降低6016铝合金的制耳率。

|

图 7 不同织构类型及含量对应的凸耳高度曲线(a)变形织构引起的0°-45°-90°制耳;(b)立方织构引起的0°-90°制耳 Fig. 7 Cup height versus angle from rolling direction with different texture components and volume fractions (a)0°-45°-90° earing generated by deformation texture; (b)0°-90° earing generated by cube texture |

Zhao等[22]利用有限元模拟发现,当S组分晶体与立方组分晶体的体积比为1.67:1时可明显降低铝合金的制耳率,且制耳的优化取决于晶体学取向和取向组分的分散程度。由于S取向亚晶具有较高的平均储能,以及与立方取向晶粒存在40°〈111〉的取向关系[23],S织构组分和C织构组分有利于立方织构的形成,因而难以在固溶处理后保留不同含量的S织构组分。6016铝合金经过NR、TR冷轧处理后形成典型的β取向线变形织构,其中C,S织构组分达到32%~36%左右,其中S组分含量相同,为20%。因此经过固溶再结晶退火时可以减缓和抑制回复,使再结晶驱动力增加,增加立方取向晶粒的形核率,从而获得了9.12%的再结晶立方织构。但是6016铝合金经过AR冷轧后,板材中C和S组分体积分数不足7%,在固溶时难以形成立方织构。因此,对于变形量很大的NR和TR冷轧6016铝合金,经过高温固溶处理后凸耳率高达6%~8%。AR冷轧板经过固溶处理后织构较弱,其中立方织构组分约为4.35%,从而使6016铝合金的凸耳率降低为2.76%。

因此,当6016铝合金板在热轧预退火时得到很强的立方织构,经过交叉冷轧工艺保留一定的立方织构组分,并形成少量的C和S组分,经过固溶再结晶使得织构强度降低,从而明显降低6016铝合金冲压过程的凸耳率。

4 结论(1) 6016铝合金经过正常轧制、横向轧制后制耳率较低仅为1.6%和2.0%,制耳出现在与轧向呈0°,45°,90°方向,而经过交叉冷轧后制耳率最差为7.1%,且在0°,90°方向出现制耳。

(2) 6016铝合金正常冷轧及横轧织构以β取向线上的铜,黄铜和S组分为主,且其含量达到38%~44%,而交叉冷轧工艺下合金含有12.2%的立方织构组分及10%的β取向线织构组分,且立方组分强度明显高于其他;当固溶热处理后合金板中立方组分含量大于4%时,板材的制耳率增加且在0°,90°方向出现制耳,表明立方织构及织构组分的含量较大程度上决定了合金的制耳率。

(3) 经过正常轧制、横向轧制及交叉轧制冷轧板的固溶热处理后的平均晶粒尺寸分别为23,25 μm及22 μm,其中交叉轧制后合金的晶粒分布最均匀。

(4) 6016铝合金在热轧后通过一定的预退火处理,产生较强的立方织构,通过交叉轧制可以得到一定保留,在最终固溶热处理时能够产生较弱的织构,从而降低铝合金冲压后的制耳率,明显改善合金的成形性。

| [1] |

马鸣图, 毕祥玉, 游江海, 等. 铝合金汽车板性能及其应用的研究进展[J]. 机械工程材料, 2010, 34(6): 1-5. MA M T, BI X Y, YOU J H, et al. Research progress of property and its application of aluminium alloy auto sheet[J]. Materials for Mechanical Engineering, 2010, 34(6): 1-5. |

| [2] |

付锦, 戚文军, 李亚江, 等. Al-Mg-Si系铝合金汽车车身板的研究进展[J]. 材料研究与应用, 2016, 10(3): 159-166. FU J, QI W J, LI Y J, et al. Research and development of Al-Mg-Si alloys in application of automotive body panel[J]. Materials Research and Application, 2016, 10(3): 159-166. DOI:10.3969/j.issn.1673-9981.2016.03.002 |

| [3] |

HIRSCH J. Automotive trends in aluminium-the european perspective[J]. Materials Forum, 2004, 28(1): 15-23. |

| [4] |

HIRSCH J. Aluminium alloys for automotive application[J]. Materials Science Forum, 1997, 242: 33-50. DOI:10.4028/www.scientific.net/MSF.242.33 |

| [5] |

HIRSCH J. Rencent development in aluminium for automotive applications[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 1995-2002. DOI:10.1016/S1003-6326(14)63305-7 |

| [6] |

POGATSCHER S, ANTREKOWITSCH H, LEITNER H, et al. Mechanisms controlling the artificial aging of Al-Mg-Si alloys[J]. Acta Materialia, 2011, 59(9): 3352-3363. DOI:10.1016/j.actamat.2011.02.010 |

| [7] |

OZTURK F, ESENER E, TOROS S, et al. Effects of aging parameters on formability of 6061-O alloy[J]. Materials & Design, 2010, 31(10): 4847-4852. |

| [8] |

ZHONG H, ROMETSCH P A, WU X, et al. Influence of pre-ageing on the stretch formability of Al-Mg-Si automotive sheet alloys[J]. Materials Science and Engineering:A, 2017, 697: 79-85. DOI:10.1016/j.msea.2017.05.009 |

| [9] |

BENNETT T A, SIDOR J, PETROV R H, et al. The effect of intermediate annealing on texture banding in aluminum alloy 6016[J]. Advanced Engineering Materials, 2010, 12(10): 1018-1023. DOI:10.1002/adem.201000072 |

| [10] |

BARNWAL V K, RAGHAVAN R, TEWARI A, et al. Effect of microstructure and texture on forming behaviour of AA-6061 aluminium alloy sheet[J]. Materials Science and Engineering:A, 2017, 679: 56-65. DOI:10.1016/j.msea.2016.10.027 |

| [11] |

LIU W C, MORRIS J G. Effect of initial texture on the recrystallization texture of cold rolled AA 5182 aluminum alloy[J]. Materials Science and Engineering:A, 2005, 402: 215-227. DOI:10.1016/j.msea.2005.04.040 |

| [12] |

彭祥阳, 郭明星, 汪小锋, 等. 不同尺寸粒子对Al-Mg-Si-Cu系合金组织、织构和力学性能的影响[J]. 金属学报, 2015, 51(2): 169-177. PENG X Y, GUO M X, WANG X F, et al. Influence of particles with different sizes on microstructure, texture and mechanical properties of Al-Mg-Si-Cu series alloys[J]. Acta Metallurgica Sinica, 2015, 51(2): 169-177. |

| [13] |

WANG X, GUO M, CHAPUIS A, et al. The dependence of final microstructure, texture evolution and mechanical properties of Al-Mg-Si-Cu alloy sheets on the intermediate annealing[J]. Materials Science and Engineering:A, 2015, 633: 46-58. DOI:10.1016/j.msea.2015.02.029 |

| [14] |

ARZAGHI M, FUNDENBERGER J J, TOTH L S, et al. Microstructure, texture and mechanical properties of aluminum processed by high-pressure tube twisting[J]. Acta Materialia, 2012, 60(11): 4393-4408. DOI:10.1016/j.actamat.2012.04.035 |

| [15] |

HAN J H, SUH J, JEE K K, et al. Evaluation of formability and planar anisotropy based on textures in aluminum alloys processed by a shear deforming process[J]. Materials Science and Engineering:A, 2008, 477: 107-120. DOI:10.1016/j.msea.2007.04.117 |

| [16] |

SU L, LU C, GAZDER A A, et al. Shear texture gradient in AA6061 aluminum alloy processed by accumulative roll bonding with high roll roughness[J]. Journal of Alloys and Compounds, 2014, 594(9): 12-22. |

| [17] |

GURAO N P, SETHURAMAN S, SUWAS S. Effect of strain path change on the evolution of texture and microstructure during rolling of copper and nickel[J]. Materials Science and Engineering:A, 2011, 528: 7739-7750. DOI:10.1016/j.msea.2011.06.062 |

| [18] |

GARG R, RANGANATHAN S, SUWAS S. Effect of mode of rolling on development of texture and microstructure in two-phase (α+β) brass[J]. Materials Science and Engineering:A, 2010, 527: 4582-4592. DOI:10.1016/j.msea.2010.04.012 |

| [19] |

LIU Y S, KANG S B, KO H S. Texture and plastic anisotropy of Al-Mg-0.3Cu-l.0Zn alloys[J]. Scripta Materialia, 1997, 37(4): 411-417. DOI:10.1016/S1359-6462(97)00102-4 |

| [20] |

HU J, ISHIKAWA T, IKEDA K. Analysis on earing behavior of textured pure aluminum and A5083 alloy sheets[J]. Journal of Materials Processing Tech, 1998, 83(1): 200-208. |

| [21] |

LIU Z S, ZHI Z P, WEI Z J. Effect of cold rolling reduction on recrystallization behaviors of AA5754 sheets in a short annealing time[J]. Materials Science Forum, 2018, 913: 11-17. DOI:10.4028/www.scientific.net/MSF.913.11 |

| [22] |

ZHAO Z, MAO W, ROTERS F, et al. A texture optimization study for minimum earing in aluminium by use of a texture component crystal plasticity finite element method[J]. Acta Materialia, 2004, 52(4): 1003-1012. DOI:10.1016/j.actamat.2003.03.001 |

| [23] |

SAMAJAR I, VERLINDEN B, RABET L, et al. Recrystallization texture in a cold rolled commercial purity aluminum:on the plausible macro-and micro-mechanisms[J]. Materials Science and Engineering:A, 1999, 266(1): 146-154. |

2020, Vol. 48

2020, Vol. 48