文章信息

- 刘欢, 张瑞英, 李金轩, 杨森, 闫晗

- LIU Huan, ZHANG Rui-ying, LI Jin-xuan, YANG Sen, YAN Han

- TiO2粒径对Al-TiO2-C细化剂组织及细化效果的影响

- Effect of TiO2 particle size on microstructure and refining effect of Al-TiO2-C refiner

- 材料工程, 2020, 48(8): 126-133

- Journal of Materials Engineering, 2020, 48(8): 126-133.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000650

-

文章历史

- 收稿日期: 2019-07-12

- 修订日期: 2020-04-12

2. 内蒙古工业大学 内蒙古轻合金重点实验室, 呼和浩特 010051

2. Inner Mongolia Key Laboratory of Light Metal Materials, Inner Mongolia University of Technology, Hohhot 010051, China

细小的等轴晶可以有效地提高产品的力学性能,通过晶粒细化以提高材料力学性能几乎成为铝产品加工生产中必不可少的步骤[1-4]。Al-Ti-B细化剂是应用较早的铝合金细化剂,其包含的不可溶性颗粒TiB2和可溶性颗粒Al3Ti可以作为α-Al异质形核的核心[5-6],从而起到细化作用,在铝及铝合金领域中应用广泛。但是商用Al-Ti-B晶粒细化剂中不溶性TiB2颗粒有着严重的团聚倾向[7],导致在薄板产品中产生质量问题,此外,在一些包含锆、锰、镉等金属的铝合金中,Al-Ti-B细化剂的细化效果就会减弱甚至消失,也就是产生所谓的“中毒现象”[8]。后来,科研人员研发了Al-Ti-C细化剂,它可以有效地解决Al-Ti-B细化剂中存在的问题,因此成为研究铝合金细化剂的新方向[9]。Al-Ti-C晶粒细化剂主要由Al3Ti和TiC相组成[10]。TiC粒子团聚倾向小,且不会与Zr,Cr等元素发生反应,而且不易溶解,是α-Al稳定的异质形核的核心[11]。但是由于石墨与液态铝较差的润湿性以及成本高等因素限制了其进一步的发展与应用。

Al-TiO2-C中间合金的研究主要集中于复合材料的制备及其力学性能,但是其增强相与Al-Ti-C铝合金细化剂第二相基本相同,同时还产生了Al2O3颗粒[12-13],已有研究人员证明了Al2O3可以作为铝合金有效的异质形核的核心[14]。因此,Al-TiO2-C中间合金也可以作为铝合金细化剂。与传统的Al-Ti-C细化剂相比,Al-TiO2-C细化剂成本大幅度降低,并且拓展了Al-TiO2-C系复合材料的应用领域,促进了Al-TiO2-C系复合材料的发展。基于此,本工作利用TiO2并合理控制其粒径,原位合成新型Al-TiO2-C细化剂,研究了TiO2粒径对Al-TiO2-C细化剂组织的影响,并将之加入工业纯铝中进行细化实验,观察细化效果并分析细化机制。

1 实验 1.1 实验材料以Al粉、C粉以及粒径不同的金红石型的TiO2粉末为原料,制备了4种Al-TiO2-C细化剂,材料的具体纯度以及粒径如表 1所示,其中TiO2的粒径分别为30, 60, 90, 200 nm。

| Material | Purity/% | Particle size/μm |

| Al powder | 99.9 | 40-50 |

| C powder | 99.9 | 30-95 |

| TiO2 powder | 99.9 |

首先将Al粉,C粉以及粒径分别为30, 60, 90, 200 nm的TiO2粉按照一定摩尔比称重,其中钛碳比为10:1,混合均匀。将混合均匀的粉末置于恒温60 ℃的干燥箱中烘干。然后在万能压力机上压制成直径为30 mm,高为10 mm的预制块。将压制好的预制块置于SXL-1700型箱式高温电阻炉中,设定升温速率为10 ℃·min-1,在1250 ℃下保温2 h之后随炉冷却,制得Al-TiO2-C细化剂。利用X射线衍射仪(XRD)、扫描电镜(SEM)、能谱仪(EDS)对相组成进行了分析。

采用石墨坩埚在SRJX-2-9型坩埚电阻炉中熔化适量的工业纯铝,待温度上升到760 ℃后保温45 min,然后加入300 ℃预热好的细化剂(添加量为0.3%,质量分数,下同),用石墨棒搅拌15 s使细化剂尽可能地均匀分布,之后重新放入坩埚电阻炉中保温15 min后浇铸到300 ℃预热好的KBI标准模具中。通过对比添加细化剂前后工业纯铝的宏观组织变化与热分析,观察不同细化剂对工业纯铝的细化效果。

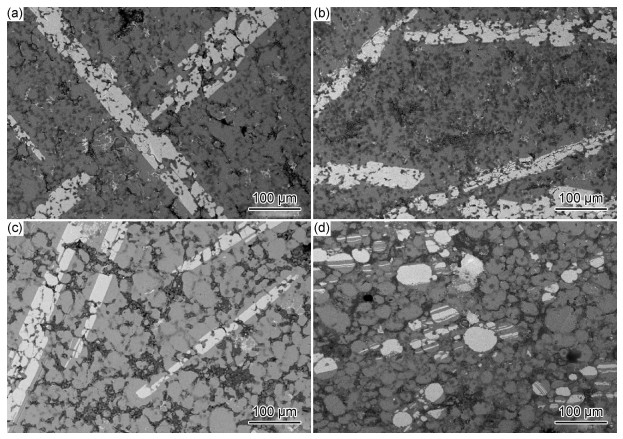

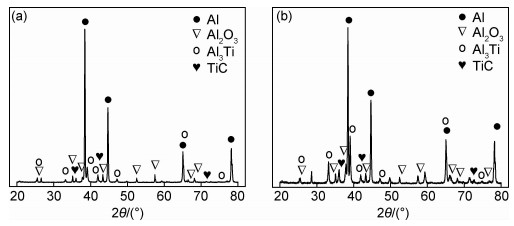

2 结果与讨论 2.1 TiO2粒径对细化剂组织的影响图 1为4种不同Al-TiO2-C细化剂的扫描电镜照片。可以清楚地看到在铝基体上分布着3种相。其中亮白色块状或者长条状相数量较多,横穿一个或者数个α-Al晶粒;暗灰色的颗粒状相,主要分布在α-Al的晶界上,部分分布在亮白色条状相的表面;此外,还有亮白色小颗粒相,呈现团聚或者弥散分布。结合图 2的XRD图谱和图 3的EDS能谱面扫描分析可知,亮白色的长条状或者块状相为Al3Ti,灰黑色的大颗粒组织为Al2O3,亮白色小颗粒为TiC相。

|

图 1 不同粒径的TiO2制备的Al-TiO2-C细化剂微观组织 (a)30 nm; (b)60 nm; (c)90 nm; (d)200 nm Fig. 1 Microstructures of Al-TiO2-C refiners with different particle sizes of TiO2 (a)30 nm; (b)60 nm; (c)90 nm; (d)200 nm |

|

图 2 不同粒径的TiO2制备的Al-TiO2-C细化剂的XRD图谱 (a)30 nm; (b)200 nm Fig. 2 XRD patterns of Al-TiO2-C refiners with different particle sizes of TiO2 (a)30 nm; (b)200 nm |

|

图 3 30 nmTiO2制备的细化剂面扫描分析 (a)SEM;(b)Al元素;(c)C元素;(d)O元素;(e)Ti元素[ Fig. 3 Elemental map analysis of refiner with 30 nm TiO2 (a)SEM; (b)Al element; (c)C element; (d)O element; (e)Ti element |

图 1(a)~(d)分别为粒径30, 60, 90, 200 nm的TiO2制备的Al-TiO2-C细化剂的扫描电镜照片。从图 1(a)中可以看出,在30 nm TiO2制备的Al-TiO2-C细化剂中Al3Ti主要为长条状,宽度为20~50 μm,长度在500~2000 μm之间,贯穿几个或者几十个α-Al晶粒,当TiO2粒径增加到90 nm时,Al3Ti的形貌没有明显变化,依然是长条状。但在200 nm TiO2制备的Al-TiO2-C细化剂中,Al3Ti由长条状转变为块状,其中部分为圆块状,且相比其余3种细化剂,Al3Ti相分布更加弥散均匀,尺寸也更细小,长度与宽度均在10~60 μm之间。暗灰色的颗粒相是Al2O3,主要分布在α-Al晶粒的晶界上,还有少量分布在靠近晶界的α-Al晶粒内部或者Al3Ti相表面,在4种不同粒径TiO2制备的细化剂中数量与分布并未发生明显的变化,但在200 nmTiO2制备的细化剂中存在于Al3Ti表面的Al2O3颗粒数量极少。在30 nm TiO2制备的细化剂中亮白色的小颗粒TiC主要呈现团聚分布,随着TiO2粒径的增加团聚现象减弱,但数量也随之下降,在200 nm TiO2制备的细化剂中TiC分布较均匀,但数量减少也十分明显,在图 1(d)中肉眼几乎无法找到TiC。

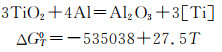

分析认为造成这种现象的原因是30~90 nm的TiO2制备的3种细化剂的反应过程均为固液反应,而当TiO2的粒径增至200 nm后,反应方式由固液反应转变为固固反应。在制备Al-TiO2-C细化剂的过程中主要发生如下3个反应, 吉布斯自由能的变化与温度的关系分别如下所示[15-16],由热力学分析可知,在当前反应条件下(1523.15 K),反应(1)~(3)的吉布斯自由能分别为-493151.375, -112255.85, -165608.31 kJ/mol,全部远远小于0,反应均可自发进行。

|

(1) |

|

(2) |

|

(3) |

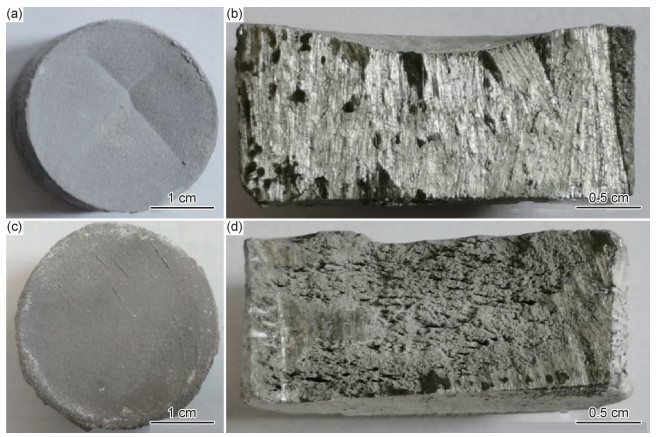

在预制块中存在大量的气孔,当TiO2粒径较小时,TiO2会填充到气孔里,增大了TiO2与Al反应面积的同时也减少了气孔内空气的含量;但随着粒径增加,可以进入气孔的TiO2数量减少,气孔内的空气随着温度的升高与C发生反应,释放的热量促进了反应(1)的进行,反应(1)属于放热反应,导致局部温度瞬间升高,促进反应进行,碳的流失在图 1(d)中已经得到验证,在200 nm TiO2制备的Al-TiO2-C细化剂中TiC数量最少。此外,反应方式的转变也可以从制备好的细化剂的外形看出,如图 4所示。图 4为不同粒径TiO2制备的4种细化剂的外形与纵截面,图 4(a), (b)为30 nm TiO2制备的Al-TiO2-C细化剂的外形,图 4(c), (d)为200 nm TiO2制备的Al-TiO2-C细化剂的外形,需要指出的是以上结果都是经过3次重复实验得出的。从图 4(a), (b)中可以看出细化剂均有明显的中间凹陷,这是铝粉熔融之后造成的,且没有分层现象;而图 4(c)中并没有凹陷,但图 4(d)中有明显的分层现象,故此推断为固固反应。

|

图 4 不同细化剂的外形 (a), (b)30 nm; (c), (d)200 nm Fig. 4 Morphologies of different refiners (a), (b)30 nm; (c), (d)200 nm |

Al2O3首先在反应体系内生成,但是由于Al2O3与Al的润湿性极差,所以主要分布在铝晶粒的晶界上。由于TiO2粒径在30~90 nm时,反应方式是固液反应,反应(1)生成的[Ti]扩散阻力较小,且由于[Ti]粒径小,容易产生偏聚,导致反应(2)生成的Al3Ti也产生了明显的偏聚现象,大量的Al3Ti生成后,会沿着能量最小的方向生长,导致Al3Ti呈现长条状。最初,活性Ti原子偏聚时,如遇到反应首先生成的Al2O3颗粒时,会将其吞噬,从而导致凝固后Al2O3颗粒嵌入长条状的Al3Ti表面。但是当TiO2粒径为200 nm时,反应方式转变为固固反应,[Ti]扩散阻力增大,Ti原子运动偏聚距离减小,纵向生长速度变慢,所以在200 nm TiO2制备的细化剂中,Al3Ti主要呈现块状或者圆块状。此外,由于在固液反应中[Ti]扩散容易,与C发生反应的机会明显提高,所以在30,60,90 nm TiO2制备的细化剂中TiC数量较多,但是由于TiC粒径较小,团聚有利于降低其表面能,在固液反应中,TiC的扩散相对容易,所以呈现团聚分布。在200 nm TiO2制备的细化剂中,[Ti]的扩散阻力大,导致[Ti]与C的接触机会大大减少,所以生成的TiC数量较少,且由于在固态环境下,TiC难以扩散,最终导致TiC分布弥散。

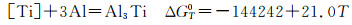

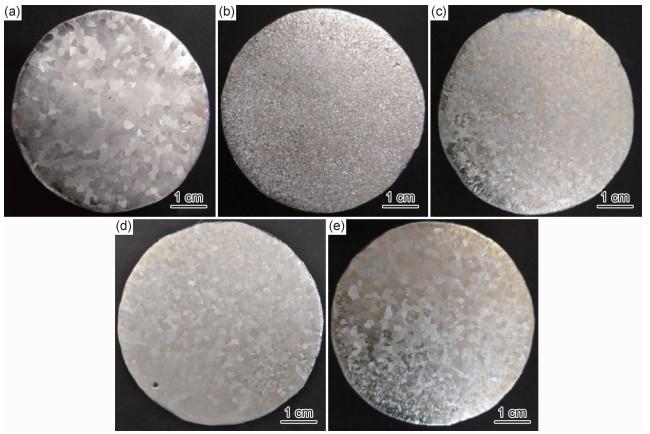

2.2 热分析与不同细化剂细化效果图 5为添加不同细化剂的工业纯铝的宏观组织。图 5(a)为未添加细化剂的工业纯铝的宏观组织。可以看出,工业纯铝宏观组织主要由粗大的等轴晶与柱状晶组成,且晶粒大小不均匀。图 5(b)为添加30 nm TiO2制备的细化剂的宏观组织,原本粗大的等轴晶变得极其细微,肉眼几乎不可见。图 5(c)~(e)分别为添加60, 90, 200 nm TiO2制备的细化剂的宏观组织,相比未添加细化剂的工业纯铝其晶粒尺寸都有明显的下降,α-Al晶粒大小也更加均匀,但是与添加30 nm TiO2的细化剂的工业纯铝的宏观组织比较,其晶粒尺寸均有所增大。未添加细化剂时,α-Al的平均晶粒尺寸为3803 μm。添加30 nm TiO2制备的细化剂后,迅速降至633 μm。但是随着TiO2的粒径增加至60, 90, 200 nm, 细化效果略有下降,α-Al的平均晶粒尺寸分别为1520, 2195, 2572 μm。由此可知,30 nm TiO2制备的细化剂对工业纯铝的细化效果最佳。

|

图 5 添加不同细化剂的工业纯铝的宏观组织 (a)工业纯铝;(b)30 nm;(c)60 nm;(d)90 nm;(e)200 nm Fig. 5 Macrostructures of industrial pure aluminum with different refiners (a)industrial pure aluminum; (b)30 nm; (c)60 nm; (d)90 nm; (e)200 nm |

图 6为添加不同细化剂的工业纯铝的冷却曲线及其特征值。从图 6(b)中可以清楚地看出,在未添加细化剂的工业纯铝的结晶温度为659.4 ℃,而在添加0.3%的30 nm TiO2制备的细化剂之后结晶温度上升到661.8 ℃,提高了2.4 ℃,但是在添加60, 90, 200 nm TiO2制备的细化剂后结晶温度又出现了不同程度的下降,其中添加200 nm TiO2制备的细化剂的工业纯铝的形核温度(660.1 ℃)下降程度最明显,但仍然高于未添加细化剂的工业纯铝的结晶温度(659.4 ℃)。形核温度提高,结晶所需的过冷度降低,形核率提高[17]。添加30 nm TiO2制备的细化剂的工业纯铝的结晶温度最高,其晶粒也最小(图 5(b))。未添加细化剂的工业纯铝的再辉温度ΔT=1.2 ℃,添加30 nm TiO2制备的细化剂后迅速降到0.3 ℃,在添加60, 90, 200 nm TiO2的细化剂的工业纯铝的再辉温度相比添加30 nm TiO2的细化剂也略有提升,分别为0.4, 0.4, 0.7 ℃,但均小于未添加细化剂的工业纯铝的再辉温度1.2 ℃。此外,从图 5(b)还可以清楚看出在添加30 nm TiO2的细化剂后Tmin迅速从656.2 ℃降至655.3 ℃,下降了0.9 ℃。ΔT与Tmin越小,则α-Al的晶粒越小[18]。本实验中,添加30 nm TiO2的细化剂的工业纯铝的ΔT与Tmin分别达到或者接近最低点(0.3 ℃和655.3 ℃),这与图 5观察到的现象是一致的。

|

图 6 添加不同细化剂后工业纯铝的冷却曲线(a)及其特征值(b) Fig. 6 Cooling curves (a) and characteristic parameters (b) of industrial pure aluminum with different refiners |

由上述可知,在30 nm TiO2制备的细化剂中Al3Ti,TiC等第二相数量较多,有效的形核核心数量也最多,将其加入工业纯铝后形核温度提高了2.4 ℃,再辉温度迅速降低到0.3 ℃,其细化效果已经通过对比工业纯铝的宏观组织得到验证,由此可得,30 nm TiO2制备的Al-TiO2-C细化剂对工业纯铝的细化效果最佳。

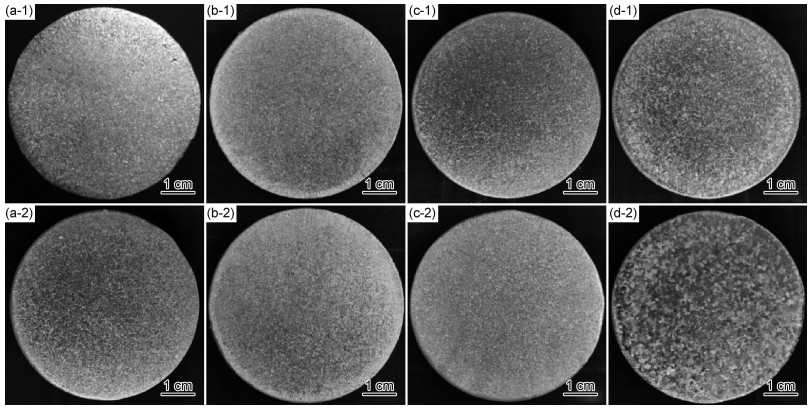

2.3 细化剂的抗衰退性能图 7为不同保温时间下Al-TiO2-C与Al-5Ti-B细化剂的细化效果。图 7(a-1)~(d-1)选用的是自制的Al-TiO2-C细化剂,其中TiO2的粒径为30 nm,图 7(a-2)~(d-2)选用的是传统的Al-5Ti-B细化剂,添加量均为0.3%。可以看出,在加入两种细化剂15 min后,工业纯铝的宏观组织主要由细小均匀的等轴晶组成,两者晶粒尺寸接近,没有明显的区别。随着保温时间的延长,在保温60 min后,分别添加两种细化剂的工业纯铝组织并没有明显的变化。当保温时间达到90 min后,添加两种细化剂的工业纯铝晶粒明显增大,出现明显的细化衰退效果,但从图 7(d-1), (d-2)中可知,添加Al-5Ti-B的工业纯铝晶粒明显大于添加自制细化剂的晶粒。

|

图 7 不同保温时间下Al-TiO2-C(1)与Al-5Ti-B(2)的细化效果 (a)15 min; (b)30 min; (c)60 min; (d)90 min Fig. 7 Refining effects of Al-TiO2-C (1) and Al-5Ti-B (2) refiners with different holding time (a)15 min; (b)30 min; (c)60 min; (d)90 min |

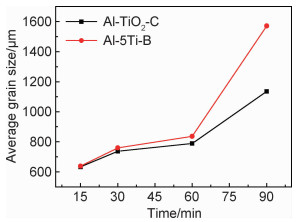

图 8为添加两种细化剂后,保温不同时间工业纯铝的平均晶粒尺寸。可以看出,保温时间在15~60 min以内时,两种工业纯铝的平均晶粒尺寸比较接近。这说明在保温时间较短时,两种细化剂的细化能力相近。但当保温时间达到90 min后,添加Al-5Ti-B的工业纯铝的平均晶粒尺寸明显增大,其值为1571 μm。而添加Al-TiO2-C细化剂的工业纯铝的平均晶粒尺寸为1135 μm,小于前者,表明此时其细化效果优于Al-5Ti-B细化剂。因此,本实验制备的Al-TiO2-C细化剂细化效果与传统Al-5Ti-B细化剂相比,两者细化能力接近,但在抗衰退性能方面Al-TiO2-C细化剂要优于Al-5Ti-B细化剂。

|

图 8 添加不同细化剂后不同保温时间下工业纯铝的平均晶粒尺寸 Fig. 8 Average grain size of industrial pure aluminum with different refiners for different holding time |

目前,Al-TiO2-C细化剂的细化机理虽然存在争议,但是都肯定了Al3Ti,TiC, Al2O3在细化剂中的作用。Birol[19]认为Al3Ti可以作为α-Al形核核心,此外,他还发现当Al3Ti的浓度超过一定范围之后,Al3Ti分解产生单质Ti,而分解产生的单质Ti会分布在固液两相界面,并在凝固之前抑制α-Al的长大,进一步细化晶粒[20]。Cai等[11]也证明Al3Ti容易分解,且产生的Ti原子会形成一个富钛转变区,该转变区会提高其余的第二相粒子与液态铝的润湿性,提高形核效率,此外,该转变区还会聚集在其余第二相,例如TiC表面附近,促进其扩散,进一步提高其余第二相的形核效率。由于30 nm的TiO2粒径较小,同等含量的条件下,TiO2颗粒多,与周围的铝粉接触面积大,产生的Al3Ti相比其他粒径TiO2制备的Al-TiO2-C细化剂数量要多,即可作为α-Al异质形核的核心多,并且Al3Ti分解产生的单质Ti的数量也较多,因此,粒径30 nm的TiO2制备的Al-TiO2-C细化剂的细化效果最佳。

TiC和Al的晶面间距分别为dTiC=0.2522 nm,dAl=0.2344 nm,这与(111)Al晶面和(111)TiC晶面相吻合,错配度极小[11],且α-Al与TiC都是面心立方结构,这也为TiC作为α-Al异质形核的核心提供了有利条件[21]。此外,TiC在实验温度下稳定,不会溶解,故而是α-Al稳定的异质形核的核心,但是TiC的数量也是关键因素之一,当TiO2的粒径为200 nm时,TiC数量最少,细化效果也较差,这已经得到了验证。Elmahallawi等[14]已成功证明了Al2O3可以作为α-Al的形核基底,但是由于Al2O3与Al熔体润湿性较差,因此仅有少部分的Al2O3可以作为形核基底起到形核的作用。

综上所述,Al-TiO2-C细化剂中Al3Ti,TiC和Al2O3均可作为α-Al的形核核心或者可以促进形核。其中Al3Ti除了可以作为α-Al异质形核核心和抑制α-Al的长大之外,还能改善TiC与工业纯铝熔体的润湿性,提高TiC的细化效果,是细化剂主要的细化相,这与图 5观察到的现象是一致的。

3 结论(1) Al-TiO2-C晶粒细化剂由Al3Ti,Al2O3,TiC相组成,而这3种相都可以细化α-Al晶粒。

(2) TiO2的粒径会直接影响Al3Ti, TiC等第二相的分布与数量,当TiO2粒径为200 nm时,TiC数量相比30,60,90 nm有大幅度减少,但分布弥散;Al3Ti呈块状,分布均匀。当TiO2粒径为30,60,90 nm时,Al3Ti均为长条状,并有明显的偏聚现象。这表明在一定范围内,TiO2的粒径越小,第二相的数量越多,但分布会变得不均匀。

(3) 当制备细化剂的TiO2的粒径为30 nm时,Al-TiO2-C细化剂对工业纯铝的细化效果最佳,添加细化剂之后,α-Al晶粒形核温度由659.4 ℃上升到661.8 ℃,过冷度由1.2 ℃下降到0.3 ℃,细化效果最佳。

| [1] |

王鹏, 张瑞英, 韩小伟, 等. 不同压制压力制备的Al-TiO2-C细化剂对ZL101合金细化效果的影响[J]. 材料工程, 2018, 46(8): 84-90. WANG P, ZHANG R Y, HAN X W, et al. Effect of Al-TiO2-C refiners prepared by different compacting pressures on refinement performance of ZL101 alloy[J]. Journal of Materials Engineering, 2018, 46(8): 84-90. |

| [2] |

张国君, 武玉英, 杨化冰, 等. 抗Zr"中毒"Al-Ti-B-C中间合金对7050铝合金力学性能的影响[J]. 材料工程, 2017, 45(4): 1-8. ZHANG G J, WU Y Y, YANG H B, et al. Influence of anti Zr-poisoning Al-Ti-B-C master alloy on mechanical properties of 7050 aluminum alloy[J]. Journal of Materials Engineering, 2017, 45(4): 1-8. |

| [3] |

LI P T, TIAN W J, WANG D, et al. Grain refining potency of LaB6 on aluminum alloy[J]. Journal of Rare Earths, 2012, 30(11): 1172-1176. DOI:10.1016/S1002-0721(12)60200-2 |

| [4] |

ZHAO H L, YONG S, MIAO L, et al. Grain refining efficiency and microstructure of Al-Ti-C-RE master alloy[J]. Journal of Alloys and Compounds, 2010, 508(1): 206-211. |

| [5] |

FAN Z, WANG Y, ZHANG Y, et al. Grain refining mechanism in the Al/Al-Ti-B system[J]. Acta Materialia, 2015, 84: 292-304. |

| [6] |

ZHOU L, GAO F, PENG G S, et al. Effect of potent TiB2 addition levels and impurities on the grain refinement of Al[J]. Journal of Alloys and Compounds, 2016, 689: 401-407. |

| [7] |

ZHANG L L, ZHENG Q J, JIANG H X, et al. Interfacial energy between Al melt and TiB2 particles and efficiency of TiB2 particles to nucleate α-Al[J]. Scripta Materialia, 2019, 160: 25-28. |

| [8] |

肖政兵, 邓运来, 唐建国, 等. Al-Ti-C与Al-Ti-B晶粒细化剂的Zr中毒机理[J]. 中国有色金属学报, 2012, 22(2): 371-378. XIAO Z B, DENG Y L, TANG J G, et al. Poisoning mechanism of Zr on grain refiner of Al-Ti-C and Al-Ti-B[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 371-378. |

| [9] |

黄元春, 杜志勇, 肖政兵, 等. Al-Ti-C和Al-Ti-B对7050铝合金微观组织与力学性能的影响[J]. 材料工程, 2015, 43(12): 75-80. HUANG Y C, DU Z Y, XIAO Z B, et al. Effect of Al-Ti-C and Al-Ti-B on microstructure and mechanical performance of 7050 aluminum alloy[J]. Journal of Materials Engineering, 2015, 43(12): 75-80. |

| [10] |

BIROL Y. Grain refining efficiency of Al-Ti-C alloys[J]. Journal of Alloys and Compounds, 2006, 422(1): 128-131. |

| [11] |

ZHAO B Y, CAI Q Z, LI X W, et al. Effect of TiC nano particles supported by Ti powders on the solidification behavior and microstructure of pure aluminum[J]. Metals and Materials International, 2018, 24(5): 945-954. |

| [12] |

张瑞英, 史志铭, 李红霞. 碳对接触反应法制备TiC-Al2O3p/Al复合材料组织的影响[J]. 材料热处理学报, 2009, 30(5): 30-34. ZHANG R Y, SHI Z M, LI H X. Effect of carbon on microstructure of TiC-Al2O3p/Al composites prepared by contact reaction technique[J]. Transactions of Materials and Heat Treatment, 2009, 30(5): 30-34. |

| [13] |

SETOUDEH N, WELHAM N J. Effect of carbon on mechanically induced self-sustaining reactions (MSR) in TiO2-Al-C mixtures[J]. Journal of Refractory Metals and Hard Materials, 2016, 54: 210-215. |

| [14] |

ELMAHALLAWI I, ABDELKADER H, YOUSEF L, et al. Influence of Al2O3 nano-dispersions on microstructure features and mechanical properties of cast and T6 heat-treated Al-Si hypoeutectic alloys[J]. Materials Science and Engineering:A, 2012, 556: 76-87. |

| [15] |

CHAO Z L, ZHANG L C, JIANG L T, et al. Design, microstructure and high temperature properties of in-situ Al3Ti and nano-Al2O3 reinforced 2024Al matrix composites from Al-TiO2 system[J]. Journal of Alloys and Compounds, 2019, 775: 290-297. |

| [16] |

ZHU H G, JIANG Y L, YAO Q Q, et al. Reaction pathways, activation energies and mechanical properties of hybrid composites synthesized in-situ from Al-TiO2-C powder mixtures[J]. Materials Chemistry and Physics, 2012, 137(2): 532-542. |

| [17] |

LIANG Y H, SHI Z M, LI G W, et al. Effects of Er addition on the crystallization characteristic and microstructure of Al-2wt%Fe cast alloy[J]. Journal of Alloys and Compounds, 2019, 781: 235-244. |

| [18] |

FARAHANY S, OURDJINI A, IDRSI M H, et al. Evaluation of the effect of Bi, Sb, Sr and cooling condition on eutectic phases in an Al-Si-Cu alloy(ADC12) by in situ thermal analysis[J]. Thermochimica Acta, 2013, 559: 59-68. |

| [19] |

BIROL Y. Efficiency of binary and ternary alloys from Al-Ti-B system in grain refining aluminum foundry alloys[J]. International Journal of Cast Metals Research, 2013, 26(5): 283-288. DOI:10.1179/1743133613Y.0000000064 |

| [20] |

BIROL Y. Design of potent grain refiners for wrought aluminum alloys[J]. International Journal of Cast Metals Research, 2013, 26(5): 273-278. DOI:10.1179/1743133613y.0000000060 |

| [21] |

DONG X X, ZHANG Y J, JI S X. Enhancement of mechanical properties in high silicon gravity cast AlSi9Mg alloy refined by Al3Ti3B master alloy[J]. Materials Science and Engineering:A, 2017, 700: 291-300. |

2020, Vol. 48

2020, Vol. 48