文章信息

- 胡洁, 董中奇, 沈英明, 王杨, 杨俊雅

- HU Jie, DONG Zhong-qi, SHEN Ying-ming, WANG Yang, YANG Jun-ya

- Mo元素对LaFe11.5Si1.5磁制冷材料耐腐蚀性能及磁性能的影响

- Effect of Mo on corrosion resistance and magnetic property of LaFe11.5Si1.5 magnetic refrigeration materials

- 材料工程, 2020, 48(8): 119-125

- Journal of Materials Engineering, 2020, 48(8): 119-125.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000402

-

文章历史

- 收稿日期: 2019-04-27

- 修订日期: 2019-12-10

2. 河北工业职业技术学院 材料工程系, 石家庄 050091

2. Department of Materials Engineering, Hebei College of Industry and Technology, Shijiazhuang 050091, China

近年来,La(Fe, Si)13磁制冷材料因其磁熵变化大,居里温度可调、原料价格低廉、无毒等优点而被广泛关注,成为最有希望应用于磁制冷机的工质之一[1-2]。但目前仍存在不少技术难题有待解决,如La(Fe, Si)13自身居里温度低于室温[3]、单一纯相难以制备[4]、磁滞问题[5]、加工性能差等[6-7],其中腐蚀问题更是不容小觑。La(Fe, Si)13作为固体工质,工作时须通过与液体介质的热交换来实现制冷。但是La(Fe, Si)13在去离子水中静态浸泡15天后磁熵变即下降16%[8],腐蚀直接损害磁体的磁性能,且腐蚀产物会影响传热介质的流动性及热量传导[9]。

La(Fe, Si)13材料易腐蚀,一方面是由于La元素化学活性高[10];另一方面,主要是La(Fe, Si)13材料非平衡凝固导致的多相结构及各相间高的电位差,造成磁体在与换热液接触时,易形成腐蚀微电池[11-12]。

前期研究表明,B, Cr, Mn, Co, C元素均可增强La(Fe, Si)13材料的耐蚀性。Xue等[13]对于退火态LaFe11.6Si1.4By系列合金的耐蚀性进行了研究,发现由于掺杂B后第二相中Fe2B替代了α-Fe,第二相与基体相之间的微电偶腐蚀电位差减小、混合电流密度降低,抑制了主相的腐蚀。Zhang等[14]研究了Cr元素掺杂对LaFe11.5-xCrxSi1.5合金耐腐蚀性能的影响发现,腐蚀电流密度从2.6×10-6 A/cm2(LaFe11.5Si1.5)降低到8.7×10-7 A/cm2(LaFe11.2Cr0.3Si1.5)。本课题组[15]研究了La(Fe, Mn, Si)13在热循环中的腐蚀和潜热,结果表明Mn元素掺杂可以减小腐蚀电位差,提高合金的耐蚀性。但是Mn的加入加快了潜热降低的速度,并且降低了样品潜热的恢复能力。本课题组还研究了Co和C添加对LaFe13-x-yCoxSiyCz合金耐腐蚀性能的影响,发现Co和C元素的添加可以显著提升膜阻抗,有利于形成保护性更好的腐蚀产物膜层[16]。另外,还有研究者通过化学镀[17-18]、离子注入[19]、磁控溅射[20]等方法制备La(Fe, Si)13/Cu复合材料,以提高合金的耐腐蚀性能。

Mo元素常用于提高不锈钢等金属材料的耐腐蚀性,可以在表面形成一层耐蚀性良好的保护膜,或者合金中的钼进入溶液,生成钼酸盐,具有缓蚀作用,MoO4-还可以促进钝化膜破坏部分的修复[21-23]。因此,本工作选择Mo元素作为掺杂元素,研究Mo元素添加对LaFe11.5Si1.5磁制冷材料的耐腐蚀性能及磁性能的影响。

1 实验材料与方法按照LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)合金的名义成分进行配料,其中La加5%烧损,所用原材料纯度均大于99.9%。采用非自耗真空电弧炉进行合金熔炼。为保证合金熔炼均匀,试样均在氩气保护下反复熔炼至少3次。将切割好的样品封入充氩气保护的石英管中,在马弗炉中1373 K下退火15天,最后采用冰水淬火。使用Dmax-RB 12 kW型旋转阳极X射线衍射仪测定LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)粉体的相结构。采用Leo1450型扫描电子显微镜和能谱仪研究材料的显微组织及成分分布。采用VersaSTAT MC型电化学工作站进行电化学测试。测试体系采用标准的三电极测量系统,基体材料为工作电极,连接Luggin管的饱和甘汞电极(SCE)作为参比电极,铂片为辅助电极。采用从阴极到阳极的动电位扫描,扫描速率为1×10-3 V/s。由VersaLab振动样品磁强计(vibrating sample magnetometer, VSM)进行磁性能测试,利用Maxwell方程计算合金的等温磁熵变。

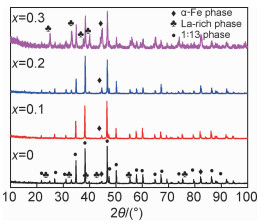

2 结果与分析 2.1 Mo元素添加对LaFe11.5-xMoxSi1.5 (x=0, 0.1, 0.2, 0.3)合金相组成的影响 2.1.1 XRD分析图 1为LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)合金的室温X射线衍射图谱。如图 1所示,合金中均有NaZn13型结构的相(简称1:13相)衍射峰。随着Mo元素的增多,第二相衍射峰逐渐增高,含量逐渐增多,第二相主要指α-Fe相及富La相。未添加Mo元素的LaFe11.5Si1.5合金主相为1:13相,第二相的衍射峰均较弱。x=0.1时合金主相依然为1:13相,但是在2θ=44.7°左右观察到α-Fe相衍射峰。随着Mo含量进一步增多,x=0.2时合金的α-Fe相衍射峰增高明显,α-Fe相含量进一步增多。x=0.3时合金的α-Fe相及富La相衍射峰继续增高,第二相含量进一步增多。

|

图 1 LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)合金的XRD图谱 Fig. 1 XRD patterns of LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)alloys |

图 2为LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)合金的背散射电子照片。由EDS能谱分析可知黑色区域为α-Fe相,白色区域为富La相,灰色区域为1:13基体相。如图 2所示,未添加Mo元素的LaFe11.5Si1.5成相最好,仅含有少量残余α-Fe相及富La相。因为第二相量少,对称性小,导致强度不高,所以在XRD图谱中并没有出现明显的第二相衍射峰。x=0.1时合金样品中富La相及α-Fe相较未添加Mo元素的样品呈现长大和增多的现象;x=0.2时样品中α-Fe相量多且呈枝晶状;x=0.3时样品中在块状α-Fe相和富La相中只有少量1:13相生成。可以看出Mo元素掺杂对LaFe11.5Si1.5成相有较大影响。

|

图 2 LaFe11.5-xMoxSi1.5合金的SEM照片 (a)x=0;(b)x=0.1;(c)x=0.2;(d)x=0.3 Fig. 2 SEM micrographs of LaFe11.5-xMoxSi1.5 alloys (a)x=0;(b)x=0.1;(c)x=0.2;(d)x=0.3 |

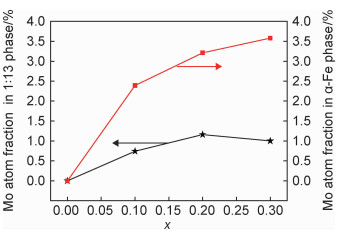

为了研究替代元素Mo是否进入基体1:13相以及在各相中的分布,利用EDS能谱对相的成分进行了检测。为保证数据的准确性,成分含量均测量3次后取平均值,结果如图 3所示。由图 3可见,Mo原子分布在1:13相及α-Fe相中,并未出现在富La相中。Mo原子在α-Fe相中含量要高于在1:13主相中的含量,并且Mo在α-Fe中的含量随着Mo添加量的增加而不断增加,可能是由于Mo原子更容易进入α-Fe晶格中形成间隙固溶体。Mo元素在1:13相中的含量先增加,在x=0.3时反而减小。这是由于x=0.3时,α-Fe相进一步增多,大量的Mo元素固溶进入α-Fe相,导致进入1:13主相中的Mo含量减少。1:13相是在高温退火过程中通过包晶反应生成,而1:13相的形成速率则由扩散控制。Mo元素大量溶解在α-Fe相中,减缓了原子的扩散速率,使包晶反应不完全,不利于成相。

|

图 3 Mo元素在1:13相及α-Fe相中的含量 Fig. 3 Mo content in 1:13 phase and α-Fe phase as function of the Mo concentration |

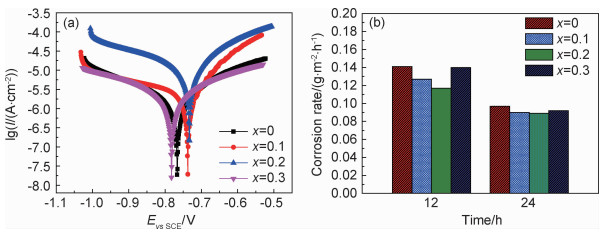

图 4(a)为LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)合金的极化曲线。利用外推法拟合不同Mo含量的试样腐蚀电位Ecorr及腐蚀电流密度Icorr,列于表 1。从极化曲线和拟合结果可以看出,随着Mo元素含量的增多,x=0.1及x=0.2时试样的腐蚀电位升高,腐蚀电流密度降低,x=0.1及x=0.2时与未添加Mo元素试样的腐蚀电流密度相比分别下降了24.5%及27.6%,说明化合物的热力学稳定性以及耐蚀性均提高,Mo元素添加有利于提高合金的耐腐蚀性。但是Mo含量x=0.3时,腐蚀电位降低,腐蚀电流密度升高,说明耐腐蚀性能下降。由上述已知Mo元素主要进入α-Fe相,少量进入1:13相,未进入富La相。Mo元素和Fe元素的标准电极电位分别为Mo→Mo3++3e- (-0.2 V)及Fe→Fe2++2e- (-0.440 V)[10]。Mo的标准电极电位要比Fe的标准电极电位高,因此Mo的添加可以提高α-Fe相的电极电位,进而减小α-Fe相与富La相及主相之间的电位差,提高合金的耐腐蚀性。但是大量添加Mo元素导致第二相,尤其是作为阴极的α-Fe相增多,腐蚀电池的数量增加,所以当x=0.3时合金的耐蚀性未能提高。

|

图 4 LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)合金在去离子水中的动电位极化曲线(a)以及平均腐蚀速率(b) Fig. 4 Potentiodynamic polarization curves(a) and corrosion rate(b) of LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2, 0.3)alloys after immersed in deionized water |

| Sample | Icorr/(A·cm-2) | Ecorr/V |

| x=0 | 4.713×10-6 | -0.766 |

| x=0.1 | 3.556×10-6 | -0.737 |

| x=0.2 | 3.412×10-6 | -0.733 |

| x=0.3 | 4.742×10-6 | -0.782 |

图 4(b)为失重实验数据。可以看出,少量掺杂Mo元素后合金的腐蚀速率出现下降。在浸泡12 h后,少量Mo元素的加入显著降低LaFe11.5Si1.5合金的腐蚀速率。LaFe11.4Mo0.1Si1.5, LaFe11.3Mo0.2Si1.5与LaFe11.5Si1.5的腐蚀速率相比分别下降了10.93%及17.02%。但是当Mo元素加入过多时,LaFe11.2Mo0.3Si1.5的腐蚀速率出现大幅度的上升,基本与未添加Mo元素试样的腐蚀速率持平。当浸泡时间延长到24 h后,Mo元素对样品耐蚀性影响的差别不明显。这是因为12 h后的腐蚀产物形成膜薄且疏松,对试样的保护性不强。当浸泡时间达到24 h,腐蚀产物膜厚度增加,对试样耐腐蚀性的影响较大,不同Mo含量试样的腐蚀速率差别就较小。

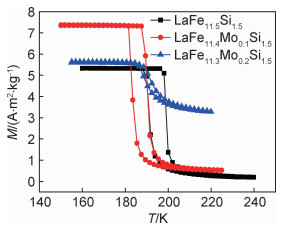

2.3 Mo元素添加对LaFe11.5-xMoxSi1.5 (x=0, 0.1, 0.2)合金磁性能的影响图 5为LaFe11.5-xMoxSi1.5合金在0.01 T外磁场下测量的热磁曲线。因Mo元素添加过多(x=0.3)对成相具有较大影响,主相含量较少,因此未对其磁性能进行研究。利用热磁曲线即M-T曲线求导得到dM/dT-T曲线,将极值点对应的温度定义为材料的居里温度TC。随着Mo含量的增加,x=0,x=0.1,x=0.2对应的居里温度分别为200, 190 K和192 K,Mo元素的添加导致居里温度降低。原因可能是:(1)Mo元素添加使α-Fe相大量存在,导致1:13主相中Fe含量有所下降,x=0, x=0.1, x=0.2时合金1:13主相中Fe含量分别为80.33%,77.13%及76.62%,因此居里温度降低;(2)Mo元素的加入减少了Fe-Fe铁磁耦合的对数,铁磁相互作用减弱,居里温度降低。随着Mo元素的增多,在居里温度铁磁-顺磁转变处,曲线下降趋势由陡峭变得平缓。同时观察到LaFe11.5-xMoxSi1.5合金,尤其是x=0.2时合金的M-T曲线在高温区剩余磁化强度远高于零,说明了剩余α-Fe相的存在,此结果在XRD图谱及扫描电子显微照片中也得到证实。

|

图 5 LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2)合金的热磁曲线 Fig. 5 Thermomagnetization curves of LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2) alloys |

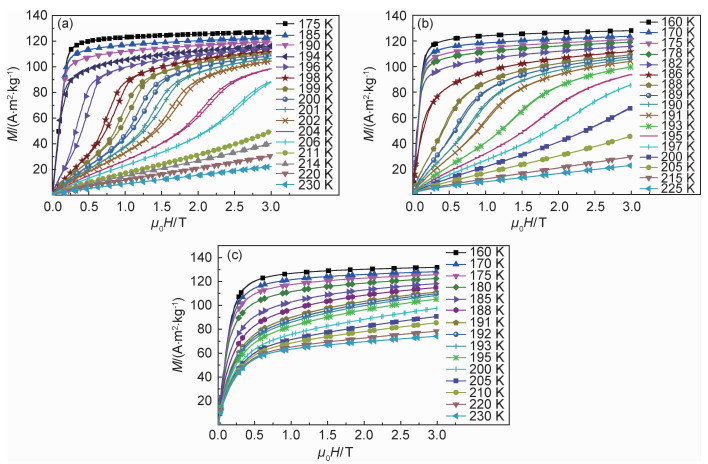

图 6为LaFe11.5-xMoxSi1.5合金在0~3 T加磁及退磁过程中居里温度附近的等温磁化曲线。由图 6(a)可以看出,未添加Mo元素的LaFe11.5Si1.5合金在略高于居里温度附近的温区出现由外磁场诱发的“S”形巡游电子变磁转变行为,并且能观察到较明显的磁滞现象,可以判定发生了一级磁相变。而随着Mo元素的增多,磁滞后现象明显减小,尤其是x=0.2时合金中没有观察到磁滞后,M-H曲线在磁性循环中表现出较好的可逆性,并且居里温度附近的M-H曲线没有出现“S形”,因此可以判断在居里温度附近发生的铁磁-顺磁转变为二级磁相变。随着Mo元素的增多,LaFe11.5-xMoxSi1.5合金由一级磁相变转变为二级磁相变。

|

图 6 LaFe11.5-xMoxSi1.5合金的等温磁化曲线 (a)x=0;(b)x=0.1;(c)x=0.2 Fig. 6 Isothermal magnetization curves of LaFe11.5-xMoxSi1.5 alloys (a)x=0;(b)x=0.1;(c)x=0.2 |

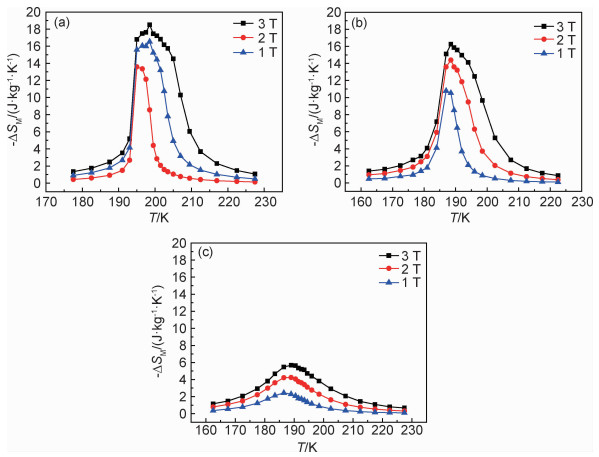

利用Maxwell方程对LaFe11.5-xMoxSi1.5(x=0, 0.1, 0.2)合金在0~3 T外磁场变化下的磁熵变进行计算,结果如图 7所示,LaFe11.5-xMoxSi1.5在0~3 T的变化磁场下居里温度附近最大磁熵变分别为18.51 J/(kg·K)(x=0),16.24 J/(kg·K)(x=0.1)和5.68 J/(kg·K)(x=0.2)。添加Mo元素导致磁熵变下降,LaFe11.3Mo0.2Si1.5与LaFe11.5Si1.5相比,磁熵变下降了68.34%。大的磁熵变来自1:13主相,而随着Mo含量的增多,合金中第二相大量增加,主相减少,势必会引起磁熵变的大幅度下降。另外,Mo元素大量地进入主相、α-Fe相以及大量第二相的产生,都会导致主相化学成分的改变,这也导致磁性能以及耐腐蚀性能的变化。

|

图 7 LaFe11.5-xMoxSi1.5合金磁熵变与温度的关系曲线 (a)x=0;(b)x=0.1;(c)x=0.2 Fig. 7 Temperature dependence of magnetic entropy changes of LaFe11.5-xMoxSi1.5 alloys (a)x=0;(b)x=0.1;(c)x=0.2 |

(1) Mo原子分布在1:13相及α-Fe相中,并未出现在富La相中。Mo元素在α-Fe相中的含量随着Mo添加量的增加而不断增加。

(2) Mo元素大量溶解在α-Fe相中,减缓了原子的扩散速率,包晶反应不完全,不利于成相。

(3) 少量Mo元素添加有利于提升合金的耐腐蚀性,LaFe11.4Mo0.1Si1.5及LaFe11.3Mo0.2Si1.5较LaFe11.5Si1.5腐蚀电流密度分别降低24.5%及27.6%。但是,Mo元素添加过多会导致第二相大量增加,腐蚀原电池数量增多,不利于提高合金的耐腐蚀性。

(4) 添加过多的Mo元素会导致磁熵变下降,LaFe11.3Mo0.2Si1.5与LaFe11.5Si1.5相比,磁熵变下降了68.34%。

| [1] |

HU F X, SHEN B G, SUN J R, et al. Influence of negative lattice expansion and metamagnetic transition on magnetic entropy change in the compound LaFe11.4Si1.6[J]. Applied Physics Letters, 2001, 78(23): 3675-3677. DOI:10.1063/1.1375836 |

| [2] |

FUJITA A, FUKAMICHI K. Large magnetocaloric effects and Landau coefficients of itinerant electron metamagnetic La(FexSi1-x)13 compounds[J]. IEEE Transactions on Magnetics, 2005, 41(10): 3490-3492. DOI:10.1109/TMAG.2005.854764 |

| [3] |

YANG N N, YOU C Y, TIAN N, et al. Simultaneous plate forming and hydriding of La(Fe, Si)13magnetocaloric powders[J]. Journal of Magnetism and Magnetic Materials, 2018, 451: 47-50. DOI:10.1016/j.jmmm.2017.10.123 |

| [4] |

FUJIEDA S, FUKAMICHI K, SUZUKI S. Microstructure and isothermal magnetic entropy change of La(Fe0.89Si0.11)13 in a single-phase formation process by annealing[J]. Journal of Alloys and Compounds, 2013, 566: 196-200. DOI:10.1016/j.jallcom.2013.03.036 |

| [5] |

ZHANG H, SHEN B G, XU Z Y, et al. Reduction of hysteresis loss and large magnetocaloric effect in the C-and H-doped La(Fe, Si)13 compounds around room temperature[J]. Journal of Applied Physics, 2012, 111(7): 07A909. DOI:10.1063/1.3670608 |

| [6] |

JIA L, SUN J R, SHEN J, et al. Magnetocaloric effects in the La(Fe, Si)13 intermetallics doped by different elements[J]. Journal of Applied Physics, 2009, 105(7): 07A924. DOI:10.1063/1.3072021 |

| [7] |

LIU J, MOORE J D, SKOKOV K P, et al. Exploring La(Fe, Si)13-based magnetic refrigerants towards application[J]. Scripta Materialia, 2012, 67(6): 584-589. DOI:10.1016/j.scriptamat.2012.05.039 |

| [8] |

ZHANG M, LONG Y, YE R C, et al. Corrosion behavior of magnetic refrigeration material La-Fe-Co-Si in distilled water[J]. Journal of Alloys and Compounds, 2011, 509: 3627-3631. DOI:10.1016/j.jallcom.2010.12.122 |

| [9] |

FUJIEDA S, FUKAMICHI K, SUZUKI S. Suppression of aqueous corrosion of La(Fe0.88Si0.12)13 by reducing dissolved oxygen concentration for high-performance magnetic refrigeration[J]. Journal of Alloys and Compounds, 2014, 600: 67-70. DOI:10.1016/j.jallcom.2014.01.229 |

| [10] |

曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2008: 258-267. CAO C N. Principles of electrochemistry of corrosion[M]. Beijing: Chemical Industry Press, 2008: 258-267. |

| [11] |

CHEN X, CHEN Y G, TANG Y B, et al. Effects of the excess iron on phase and magnetocaloric property of LaFe11.6*xSi1.4 alloys[J]. Journal of Rare Earths, 2015, 33(12): 1293-1297. DOI:10.1016/S1002-0721(14)60559-7 |

| [12] |

ZHANG E Y, CHEN Y G, TANG Y B. Investigation on corrosion and galvanic corrosion in LaFe11.6Si1.4 alloy[J]. Materials Chemistry and Physics, 2011, 127(1/2): 1-6. |

| [13] |

XUE J N, LONG Y, WANG Y X, et al. Corrosion behavior and phase formation of LaFe13-xSixBy alloys[J]. Materials & Design, 2017, 129: 1-8. |

| [14] |

ZHANG M, SUN W, LONG Y, et al. Effect of chromium on magnetic properties and corrosion resistance of LaFe11.5Si1.5 compound[J]. Journal of Rare Earths, 2013, 31(1): 69-72. |

| [15] |

HU J, GUAN L, FU S, et al. Corrosion and latent heat in thermal cycles for La(Fe, Mn, Si)13magnetocaloric compounds[J]. Journal of Magnetism and Magnetic Materials, 2014, 354: 336-339. DOI:10.1016/j.jmmm.2013.11.025 |

| [16] |

HU J, ZHANG M, LONG Y, et al. Corrosion behavior and ΔS-Tc relation of LaFe13-x-yCoxSiyCz compounds near room temperature[J]. Journal of Magnetism and Magnetic Materials, 2015, 377: 368-372. DOI:10.1016/j.jmmm.2014.10.133 |

| [17] |

TIAN N, YOU C Y, GAO B, et al. Magnetic hysteresis loss and corrosion behavior of LaFe11.5Si1.5 particles coated with Cu[J]. Journal of Applied Physics, 2013, 113(10): 103909. DOI:10.1063/1.4795265 |

| [18] |

LYUBINA J, HANNEMANN U, COHEN L F, et al. Novel La(Fe, Si)13/Cu composites for magnetic cooling[J]. Advanced Energy Materials, 2012, 2(11): 1323-1327. DOI:10.1002/aenm.201200297 |

| [19] |

ZHANG E, CHEN Y G, TANG Y B. Effect of copper ion implantation on corrosion morphology and corrosion behavior of LaFe11.6Si1.4 alloy[J]. Journal of Rare Earths, 2012, 30(3): 269-273. |

| [20] |

YOU C Y, WANG S P, ZHANG J, et al. Improvement of magnetic hysteresis loss, corrosion resistance and compressive strength through spark plasma sintering magnetocaloric LaFe11.65Si1.35/Cu core-shell powders[J]. AIP Advances, 2016, 6(5): 055321. DOI:10.1063/1.4952757 |

| [21] |

敬和民, 吴欣强, 郑玉贵, 等. Mo含量对不锈钢在环烷酸介质中腐蚀与冲蚀的影响[J]. 金属学报, 2002, 38(10): 1067-1073. JING H M, WU X Q, ZHENG Y G, et al. Effect of Mo content on the corrosion and erosion-corrosion of stainless steel in oil containing naphthenic acid[J]. Acta Metallurgica Sinica, 2002, 38(10): 1067-1073. DOI:10.3321/j.issn:0412-1961.2002.10.012 |

| [22] |

张通和, 王晓妍, 邓志威, 等. Mo注入H13钢抗腐蚀结构的分析[J]. 北京师范大学学报(自然科学版), 1996, 32(3): 330-333. ZHANG T H, WANG X Y, DENG Z W, et al. Analysis of corrosion resistance structure for Mo implanted H13 steel[J]. Journal of Beijing Normal University(Natural Science), 1996, 32(3): 330-333. DOI:10.3321/j.issn:0476-0301.1996.03.001 |

| [23] |

陆春洁, 曲锦波, 杨汉, 等. Mo元素对货油舱下底板用船板钢耐腐蚀性能的影响[J]. 腐蚀与防护, 2017, 38(4): 273-277. LU C J, QU J B, YANG H, et al. Effect of element Mo on the corrosion resistance of shipbuilding steel for inner bottom plate of cargo oil tanks[J]. Corrosion & Protection, 2017, 38(4): 273-277. |

2020, Vol. 48

2020, Vol. 48