文章信息

- 曲敬龙, 易出山, 陈竞炜, 史玉亭, 毕中南, 杜金辉

- QU Jing-long, YI Chu-shan, CHEN Jing-wei, SHI Yu-ting, BI Zhong-nan, DU Jin-hui

- GH4720Li合金中析出相的研究进展

- Research progress of precipitated phase in GH4720Li superalloy

- 材料工程, 2020, 48(8): 73-83

- Journal of Materials Engineering, 2020, 48(8): 73-83.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000182

-

文章历史

- 收稿日期: 2020-03-05

- 修订日期: 2020-04-28

2. 钢铁研究总院高温合金新材料北京市重点实验室, 北京 100081;

3. 中国航发南方工业有限公司, 湖南 株洲 410000;

4. 中国航发湖南动力机械研究所, 湖南 株洲 412000

2. Beijing Key Laboratory of Advanced High Temperature Materials, Central Iron & Steel Research Institute, Beijing 100081, China;

3. AECC South Industry Company Limited, Zhuzhou 410000, Hunan, China;

4. AECC Hunan Aviation Powerplant Research Institute, Zhuzhou 412000, Hunan, China

GH4720Li高温合金(美国牌号为Udimet 720Li)是以面心立方γ′-Ni3(Al, Ti)相析出强化的Ni-Cr-Co基变形高温合金,在650~750 ℃之间具有较高的强度、抗疲劳和抗蠕变性能,良好的抗腐蚀、抗氧化性能以及长期组织稳定性[1-2]。因此,GH4720Li高温合金主要应用于制造750 ℃以下使用的航空发动机高性能锻造涡轮盘,也可应用到新一代战略导弹和大推力火箭发动机动力装置中。美国已经将该高温合金作为高性能涡轮盘材料应用于BR700,EJ200,AE2100,AE3007,T406及T800等先进航空发动机上[3]。我国于2002年开始研制GH4720Li高温合金,针对该合金的工艺、组织和性能已进行了深入研究,并应用于十余种型号的先进航空发动机上。

随着航空、航天发动机设计性能的不断提高,要求GH4720Li高温合金具有更高的强度、持久性能、疲劳性能和抗热腐蚀性,以满足发动机长寿命、高可靠性和高性能的需求。为了满足苛刻的服役要求,GH4720Li高温合金的合金化程度极高,γ′相体积分数达到40%以上,热加工性及高温力学性能和γ′相的尺寸、形貌和分布具有重要的关系[1, 4-5]。GH4720Li高温合金在棒材锻造过程中热塑性较差,易形成表面裂纹,改善热塑性的最好方法是使用特殊热处理工艺将γ′相粗化从而降低变形抗力。为保证GH4720Li高温合金涡轮盘服役状态下具有高温高强性能,需将γ′相尺寸控制在10 μm以下,以保证强度、蠕变和抗裂纹扩展性能之间的平衡。而在高温、载荷及服役环境耦合作用下,GH4720Li高温合金中γ′相不断粗化并被位错剪切而失去强化效果,最终导致发动机服役寿命的衰减[6]。因此,阐明γ′相的析出、回溶和粗化机理及在热加工和服役过程中的演变规律对提高GH4720Li高温合金的成材率、高温性能和延长服役寿命具有重要的意义。

当前针对GH4720Li高温合金的研究主要集中在铸锭均匀化和棒材制备[7-9]、锻造[10]和热处理[11-12]等方面,主要解决高合金化带来的难变形问题。鲜有文献从热加工-热处理-服役全流程中阐明γ′相在不同阶段的作用机制和全流程中的遗传性及演变规律。基于此,本文介绍了GH4720Li高温合金中析出相的类型和特征,阐明γ′相在热加工过程中的作用机理及对组织、性能的调控手段,论述γ′相在服役过程中的演变过程,探讨γ′相对残余应力的影响及其析出控制技术,并介绍了GH4720Li高温合金的改型研制新进展。

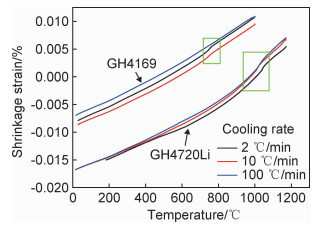

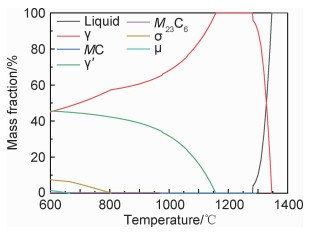

1 GH4720Li高温合金中的相组成GH4720Li高温合金是一种析出强化型镍基合金,其主要化学成分(质量分数/%)为:Cr 15.5~16.5,Al 2.25~2.75, Ti 4.75~5.25,Co 14.0~15.5,Mo 2.75~3.25, W 1.00~1.50,B 0.01~0.02, C 0.01~0.02,Ni余量。通过Thermo-Cale热力学软件[13]计算得出,GH4720Li高温合金中的主要析出相有γ′相、σ相、μ相和碳化物(MC,M23C6)。利用JMatPro软件计算得到GH4720Li高温合金热力学平衡相图如图 1所示。GH4720Li在GH4720合金的基础上进行了成分调整,降低了间隙原子C,B的含量,减少了碳化物、硼化物和碳氮化合物的形成,同时还降低Cr含量限制有害的σ相析出。各析出相的平衡成分如表 1所示[13]。

|

图 1 GH4720Li高温合金热力学平衡相图 Fig. 1 Thermal equilibrium phase diagram of GH4720Li superalloy |

| Phase | Cr | Al | Ti | C | Co | Mo | W | Ni |

| γ | 21.4 | 1.58 | 2.22 | — | 16.8 | 4.10 | 1.51 | 52.4 |

| γ′ | 2.68 | 4.79 | 11.7 | — | 9.58 | 0.261 | 0.522 | 70.4 |

| MC | 0.69 | — | 71.4 | 17.4 | — | 0.601 | 9.94 | — |

| M23C6 | 70.8 | — | — | 5.13 | 2.01 | 20.2 | 0.014 | 1.86 |

| σ | 55.6 | — | — | — | 32.1 | 5.32 | 0.126 | 6.94 |

| μ | 15.6 | — | — | — | 26.2 | 41.1 | 5.37 | 11.7 |

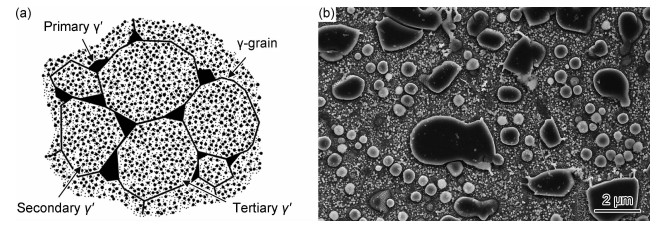

γ′-Ni3(Al, Ti)是GH4720Li高温合金的主要强化相,一般由3种尺寸组成,如图 2所示,分别为晶界分布的一次γ′相、晶内析出的二次γ′相和三次γ′相。3种尺寸γ′相的形成、尺寸和分布位置如表 2所示[11-12]。通常一次γ′相在铸锭均匀化退火后析出,而GH4720Li铸锭需要在γ′相回溶温度以下进行热加工,因此导致棒材中一次γ′相未发生完全溶解而保留下来,而保留的γ′相会影响后续热加工过程和锻造过程,这也是GH4720Li高温合金热加工塑性差、组织控制困难、极易开裂的原因。二次γ′相在亚固溶处理冷却过程中的高温段析出,其形貌及数量主要受冷却速率影响。三次γ′相在固溶处理冷却过程中的低温阶段和时效阶段析出,其形貌及数量主要受时效温度和时间决定,但在时效过程中会选择性粗化[14]。

|

图 2 GH4720Li热处理后的γ′相分布 (a)示意图;(b)SEM图 Fig. 2 Distribution of γ′precipitates in GH4720Li superalloy after heat treatment (a)schematic diagram; (b)SEM image |

| Phase | Size/μm | Temperature/℃ | Distribution | Function |

| Primary γ′ | 1-10 | < 1160 | Grain boundary | Organizational regulation |

| Secondary γ′ | 90-200 | 800-950 | Intragranular | Strength |

| Tertiary γ′ | 15-50 | 600-750 | Intragranular | Strength |

γ′相的溶解温度、体积分数和粗化长大行为是影响高温合金组织稳定性及高温力学性能的重要因素。为保证发动机涡轮盘具有良好的抗高温疲劳性能,热加工过程中制备出均匀细小的晶粒组织至关重要。为防止热加工过程中晶粒的长大,必须通过一次γ′相的钉扎作用来抑制,因此一次γ′相的回溶温度对组织至关重要。与常用的变形高温合金相比(见表 3[13]),GH4720Li高温合金的Al+Ti强化元素的含量高达7.5%(质量分数,下同)以上,γ′相的回溶温度更是高达1160 ℃,导致其热加工难度极大。GH4720Li高温合金强化相体积分数可达45%,在750 ℃/2000 h长期时效后仍能保持组织稳定,因此服役温度可达到750 ℃,代表了目前航空发动机用变形高温合金的最高水平。

| Superalloy | Mass fraction/% | Dissolution temperature of γ′/℃ | γ′/%(700 ℃) | Temperature/℃ | ||

| Al | Ti | Nb | ||||

| GH4169 | 0.5 | 0.9 | 5.125 | 890 | 15 | 650 |

| GH4169D | 1.45 | 0.75 | 5.6 | 930 | 20 | 700 |

| GH4738 | 1.4 | 3 | - | 1040 | 25 | 700 |

| GH4720Li | 2.5 | 5 | - | 1160 | 45 | 750 |

GH4720Li高温合金γ′相尺寸、分布和数量可通过热处理的温度和时间进行调控。γ′相在固溶处理时的粗化和回溶动力学及其数值模拟一直是当前研究的热点[15]。Masoumi等[15]研究了γ′相在固溶过程中尺寸和体积改变的动力学过程,并提出一个半定量的解析模型。Masoumi认为γ′相在完全溶解之前会发生粗化,建立的粗化模型可以预测γ′相的体积及尺寸和溶解过程的激活能。Radis等[16]研究了GH4720Li高温合金固溶处理连续冷却过程中γ′相析出与冷却速率的关系,并建立了γ′相析出动力学模型,结果表明由扩散控制的γ′相存在两个爆炸式析出阶段,析出阶段的峰值温度受冷却速率的影响。

Ardell等[17]的研究表明镍基高温合金中γ′相粗化过程满足LSW理论,其模型指出γ′相尺寸的3次方和时效热处理时间呈线性关系。GH4720Li高温合金在700~800 ℃长期时效后,一次γ′相的含量无变化;二次γ′相随温度的升高和时间的延长而发生粗化,温度起主要作用,为扩散控制的粗化机制;三次γ′相在700 ℃以下发生回溶,回溶时间随温度的升高呈线性降低[5, 16]。GH4720Li高温合金中γ′相的回溶、粗化和析出过程涉及表面能、界面能、元素扩散系数和相变的驱动力等诸多参数,因此其研究和预测模型仍需进一步研究和完善。

1.2 其他相的研究进展GH4720Li高温合金在凝固过程中,会形成γ/γ′共晶相。γ/γ′共晶相的形成和Ti在一次γ′相中溶解度低是导致η相形成的主要原因[18]。γ/γ′共晶相和η相均是GH4720Li高温合金中元素的偏析导致。在凝固过程中,一次γ′相首先形成并不断长大,导致液相中的Al和Ti元素的比例提高,达到临界点时形成γ/γ′共晶相;γ/γ′共晶相中γ′相的Al无法被Ti元素无限替代,液体中的Ti/Al的比例达到临界值时,η相形成。γ/γ′共晶相和η相同为脆性相,常在热加工过程中成为锻造开裂的起裂源,所以需要在热加工之前通过均匀化退火工艺消除[8]。但γ/γ′共晶相因组成比例和形态不同而具有不同的回溶点(1100~1160 ℃),且低熔点的共晶相在热加工过程中易形成液相孔洞[9],因此,在γ/γ′共晶相溶解范围内需要缓慢加热。

镍基高温合金在长期服役时会形成脆性中间相,称为拓扑密排相(topologically close-packed phases, TCP),TCP相会恶化材料性能,σ相和μ相均为GH4720Li高温合金中的TCP相,并在700~800 ℃长期时效后析出。Wilson等[19]通过DSC实验证明σ相在1130 ℃完成完全溶解,在1050 ℃时仍然存在,主要与Mo元素的分布有关。

MC碳化物开始析出温度为1308 ℃,为热力学稳定相[13]。M23C6相开始析出温度为979 ℃,主要分布在晶粒内部和晶界,γ′相在700~800 ℃之间长期时效处理后会逐渐粗化后,随后在元素的扩散和再分配作用下晶界上的M23C6型碳化物也会逐渐粗化,粗化的γ′相和M23C6相碳化物为导致材料发生脆性开裂的元凶[20],而晶内M23C6碳化物则逐渐溶解,但是对力学性能的影响机制尚不明确。

2 γ′析出相与热变形的相互作用机理GH4720Li合金化程度极高,7.5%的Al+Ti元素含量致使γ′相全溶温度上升,导致动态再结晶温度上升,使得该高温合金必须在γ+γ′两相区进行热变形[7]。γ′相与高温合金热变形过程相互作用并相互影响,需阐明基于γ′相调控的铸锭预处理技术对热加工性能的影响机理来改善合金的热塑性。

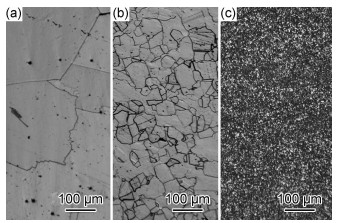

2.1 γ′相对热加工塑性的影响机制γ′相的时效强化和多种合金元素的固溶强化致使GH4720Li高温合金具备较高的高温性能,也导致了高温区热加工的困难。γ′相对GH720Li高温合金热变形行为的影响取决于γ′相的形貌、大小及分布特征。γ′相在某一合适的尺寸具有最大的强化效果,而强化效果随着尺寸的进一步增大而降低。细小γ′相阻碍位错移动,提高了变形抗力;位错迁移促进晶界的形成,γ′相对位错迁移的阻碍作用抑制了再结晶过程。因此,细小γ′相对合金在两相区热加工不利,γ′相的粗化会降低其强化效果而有利于热加工。在高温均匀化退火后控制冷却速度并在特定温度区间保温和冷却使γ′相粗化的技术,称之为铸锭预处理技术[21]。相比细小的γ′相(图 3(a)),粗化的γ′相(图 3(b))可以成为再结晶的核心促进再结晶的发生,并在再结晶完成后钉扎晶界、阻止晶粒的长大。其次,γ′相粗化后会降低固溶于基体中合金元素的含量,降低固溶强化效果。γ′相粗化后呈方形或蝶形等形态,并导致晶界发生弯曲。弯曲的晶界可阻碍晶界滑动及微晶界裂纹的形成,同时阻止沿晶裂纹的连接。因此,粗化的γ′相通过降低变形抗力、促进再结晶软化和阻碍沿晶开裂,提高了合金铸锭在锻造过程中的热塑性。

在相同变形条件下,铸锭预处理后的热加工安全变形量大幅提高,尤其是在两相区,其安全变形量远大于无预处理铸锭。但随着变形温度的提高,无预处理铸锭和预处理后铸锭的安全变形量逐渐接近,这是由于随着变形温度的提高,粗化的γ′相逐渐细化而导致热塑性降低。因此实际应用时,还需要选择适宜的热加工温度以保证粗化的γ′相不过多溶解和细化。因GH4720Li高温合金本身热塑性差,可承受的变形量较低,未经预处理铸锭组织无法在锻制过程中完成再结晶,表现为粗大、不均匀晶粒组织。图 4为预处理前后GH4720Li高温合金棒材光学显微镜和扫描电子显微镜照片。经预处理及合适变形量锻造后棒材晶粒细小且均匀,说明预处理可促进棒材锻制过程中再结晶的完成。

|

图 4 GH4720Li高温合金棒材预处理前后光学显微镜(1)和扫描电子显微镜(2)照片 (a)未预处理;(b)预处理后 Fig. 4 OM (1) and SEM (2) images of GH4720Li superalloy (a)without pretreatment; (b)after pretreatment |

GH4720Li高温合金棒材的热加工工艺是将粗大的铸态组织逐渐转变为细小均匀的晶粒组织而获得最佳高温服役性能的过程。一方面,γ′相析出后钉扎晶界而阻碍晶粒长大,另一方面,γ′相随温度升高而长大或发生粗化,进而失去抑制晶粒长大的作用。因此,利用γ′相阻碍晶粒长大应满足如下条件:(1)γ′相稳定温度应大于合金再结晶温度;(2)在终锻之前,组织中应保持一定大小和数量的γ′相体积分数。在锻造区间内,温度越低,γ′相体积分数越高,γ′相的尺寸越小且分散程度越好,γ′相抑制晶粒长大的作用更显著。

γ′相体积分数随着热加工温度的升高而降低,对动态再结晶的抑制作用减弱,再结晶所需要的临界变形量降低而提高了合金的热塑性。与此同时,γ′相体积分数的降低减弱了对晶界的钉扎效果,导致晶粒不断长大。GH4720Li高温合金在低温变形时,动态再结晶被数量众多的γ′相抑制,即使使用大变形量加工也只能出现极少再结晶现象,且热塑形极差;两相区温度(1130 ℃)变形时,再结晶晶粒细小,但完成再结晶需要大于70%的累计变形量;变形温度超过γ′相回溶温度时,较小的变形量就可以使再结晶充分完成,热塑性更好,但是再结晶晶粒由于不再受γ′相的钉扎而过度长大。Fan等[22]研究表明在γ′相回溶温度以下进行锻制时,GH4720Li高温合金锻件表面开裂的概率随温度降低而增大。因此,研制初期普遍选用较高的温度进行锻制,但高温锻制使得棒坯一旦发生表面开裂就会快速扩展。对γ′相机理的认知不足是GH4720Li高温合金在研制初期棒材成材率低于30%的主要原因。研究团队逐渐意识到采用单一温度和单一变形量进行热加工是不可行的,热加工工艺需要结合γ′相在不同温度段的特性而设计。

GH4720Li高温合金铸锭经均匀化退火后光学显微镜照片如图 5(a)所示,因γ′相粗化而具备更佳的热塑性。为保证粗化的γ′相在后续热加工过程再次细化,锻造初期应确保棒材在高温区进行热变形,以较小的变形量完成再结晶,得到等轴但晶粒较粗的“中间组织”,如图 5(b)所示;随后在两相区继续锻造完成第二轮再结晶,此时γ′相发生细化并钉扎阻碍晶粒长大,得到细晶组织,如图 5(c)所示。“中间组织”的晶粒相对均匀化后晶粒较粗,比原始组织具备更好的热塑性,且原始晶粒度的降低也会减小第二轮再结晶完成所需要的累计变形量。基于γ′相特性而设计的两段锻制工艺获得了晶粒细小均匀的棒材,且锻制棒材成材率提高到60%以上。

|

图 5 GH4720Li高温合金热变形过程中光学显微镜照片 (a)均匀化退火态;(b)再结晶态;(c)GH4720Li棒材 Fig. 5 OM images of GH4720Li superalloy during hot deformation (a)diffusion annealed; (b)recrystallized; (c)GH4720Li bar |

低层错能的GH4720Li高温合金的热变形过程中的流动应力十分复杂,是加工硬化、动态回复、动态再结晶和静态再结晶等综合作用的结果。动态再结晶是GH4720Li高温合金热变形过程中软化的主要机制。但是粗晶和细晶组织中γ′相在热变形中的作用并不相同。Liu等[1]研究表明,细晶组织在变形初期,位错在一次γ′相附近富集,随着变形量的增加,位错发生缠结并逐渐进入到γ′相内,这意味着γ′相参与到变形过程中并在γ′相内发生动态回复。变形也会在γ′相内发生,但是由于本身结构原因γ′难以发生回复和再结晶过程。Francis等[23]提出γ′相和γ相随着塑性变形的加剧和γ′相含量增加而逐渐独立变形。GH4720Li高温合金粗晶组织在变形初期主要发生加工硬化,随后晶粒内的高密度位错促进再结晶的发生,长大的二次γ′相同时也起到钉扎作用[1]。

γ′相和热变形之间的相互作用是一个复杂的过程,也是控制GH4720Li高温合金性能的关键工序。因此,γ′相和热变形的相互作用一直是合金研究的热点,仍需进一步研究并不断将研究成果应用于实际生产,充分挖掘GH4720Li高温合金的潜能。

3 γ′析出相对GH4720Li高温合金高温性能的影响涡轮盘作为先进航空发动机的关键构件,根据服役情况,材料的选用需综合考虑合金的屈服强度、抗拉强度、塑性、断裂韧性和抗疲劳裂纹萌生和裂纹扩展能力等。材料的力学性能取决于显微组织,GH4720Li高温合金中γ′相的形态、体积分数和分布及服役过程中的演变规律,影响了涡轮盘服役性能及使用寿命。

为了获得高强度和长寿命,涡轮盘用变形高温合金的γ′相体积分数通常保持在40%~55%。GH4720Li高温合金的γ′的体积分数为45%,一次γ′相强化晶界的同时可钉扎晶界控制晶粒尺寸,而各项服役性能都和晶粒尺寸存在直接联系。材料获得最佳抗拉强度和疲劳性能对γ′相大小和分布的要求同材料获得最佳蠕变和抗裂纹扩展不相同,且实际热处理过程中也无法单独控制γ′相的分布而不影响γ′相的大小。具有细小均匀晶粒组织的材料,具有较高的抗拉强度和较长的低周疲劳寿命;而具有粗大晶粒组织的材料,蠕变性能和抗疲劳裂纹扩展性能往往更好。因此,GH4720Li高温合金在制定热处理制度时综合考虑实际服役性能的需求,实现强度性能和抗裂纹扩展性能之间平衡。

GH4720Li高温合金的性能和温度存在密切关系,位错从八面体至立方体的交叉滑移导致合金的屈服强度随温度升高而剧烈下降,但在700 ℃以下,GH4720Li高温合金γ′相表现出反常屈服效应,屈服强度并不随温度升高而剧烈下降。反常屈服效应是γ′超点阵偏位错分段交叉滑移造成的,和应力、反向畴界和弹性性能的各向异性密切相关[24]。Gopinath等[25]认为γ′相强度随着温度升高而升高,γ相强度随着温度下降而下降,因此整体强度基本保持不变。而在此温度区间内,GH4720Li高温合金中的间隙元素钉扎位错而发生动态应变时效现象。Grant等[26]利用中子衍射技术研究了γ′相尺寸对动态应变时效现象的影响,发现在粗化γ′相结构中发生了载荷分离,这表明位错很难穿过γ′相。在动态应变时效引起的应变突变现象中,γ′相具有更大的弹性应变导致塑性变形发生在γ相内。在应变突变之后,载荷分离现象减弱意味着γ′相优先发生屈服。但是Gopinath等[25]认为动态应变时效对拉伸性能和屈服强度等没有影响。

GH4720Li高温合金的拉伸塑性和温度之间的关联存在3个阶段[27]:在600 ℃以下,材料的失效模式是均匀位错滑移产生的穿晶开裂,塑性损伤与氧化环境无关;在600 ℃到750 ℃之间,材料塑性因发生氧化而大幅降低并在750 ℃达到最低,氧化优先发生在非共格一次γ′相和大角度晶界处,当温度超过750 ℃时,晶界迁移延缓了局部应力集中而提高塑性;在850 ℃以上,材料的塑性开始恢复。

GH4720Li高温合金是一种低层错能的材料,其变形以平面滑移为主,而γ/γ′相的共格结构也促进了平面滑移。Gopinath等[28]研究了GH4720Li高温合金在25,400 ℃和650 ℃的低周疲劳性能,最大应变值和温度主要影响材料的疲劳寿命。GH4720Li高温合金在650 ℃的疲劳寿命显著低于25 ℃和400 ℃的疲劳寿命,而400 ℃的疲劳寿命相对25 ℃的疲劳寿命仅轻微下降,这个趋势和屈服强度、塑性和温度变化的规律基本一致。γ相加工硬化和γ′相剪切的竞争作用使得合金发生循环硬化、循环软化和断裂3个过程,循环载荷产生的反复剪切导致γ′相的剪切失效过程是材料发生循环软化的主要机制[28]。

Pang等[2, 29]研究了γ′相的数量和晶内γ′相的大小对GH4720Li高温合金裂纹萌生和短裂纹扩展的影响。裂纹通常在表面和近表面萌生,但高温下受晶界氧化的影响,粗晶态的GH4720Li高温合金因较低的短裂纹扩展速率而具有最高的寿命。因此,增大晶粒尺寸、增大二次γ′相和三次γ′相尺寸以及提高共格一次γ′相体积分数有助于提高材料室温的抗裂扩展能力,而增大晶粒尺寸对提高材料高温的抗裂纹能力更为有效。

GH4720Li高温合金在725 ℃/630 MPa蠕变测试中,Yuan等[6]根据组织结构的演变分为3个阶段(分别对应0.1%, 5%和27%的应变值)。第一阶段,根据Orowan机理,位错绕过γ′粒子;第二阶段,部分位错开始剪切二次γ′粒子;第三阶段,随着应变和局部应力的升高,晶界发生迁移。因此,Orowan机理、位错的滑移和攀移、部分位错剪切γ′粒子是蠕变失效的主要机制。增大二次γ′相之间的间距、提高二次γ′相的强度以及降低基体的层错能都可以显著提高材料抗蠕变性能。但是考虑到涡轮盘服役温度较低,以及在缺口等应力集中处具备应力松弛能力,蠕变性能在涡轮盘中的重视程度较低。

γ′相的大小和分布决定了GH4720Li高温合金的服役性能,而涡轮盘不同部位对性能的要求不同,因此,在对γ′相深入理解的基础上通过特殊的热处理逐渐制备出双组织涡轮盘[30]。先将涡轮盘在亚固溶温度下热处理使心部得到细晶组织获得较高的强度,随后涡轮盘外缘在过固溶温度下热处理使外缘得到粗晶组织满足获得低裂纹扩展性能。双组织结构的涡轮盘目前还在研究阶段,仍有一些问题需要解决,但是随着控制冷却等技术的不断成熟,不久的将来双组织、双性能涡轮盘一定会得到大面积推广。

4 γ′析出相对GH4720Li高温合金残余应力的影响残余应力是平衡于物体内部的应力,源于加工过程中不均匀的塑性变形。残余应力引起的工件变形问题不但影响发动机的正常装配,还会对发动机整体性能和寿命造成不利影响[31]。涡轮盘制备过程中产生的残余应力主要来源于热处理阶段[31-34]。为了获得足够的强化水平,高温合金盘锻件在锻造成型后通常需要在接近强化相全溶温度下进行固溶处理并以一定速率快速冷却,以确保γ′强化相在此过程中不发生过度粗化。然而,淬火过程中锻件内部不同区域无法同步冷却。温差形成的热应力会造成不均匀的塑性变形,从而在冷却后的锻件中形成较大梯度的残余应力分布。研究表明,GH4169合金盘锻件淬火后残余应力可达400 MPa左右[32-34]。

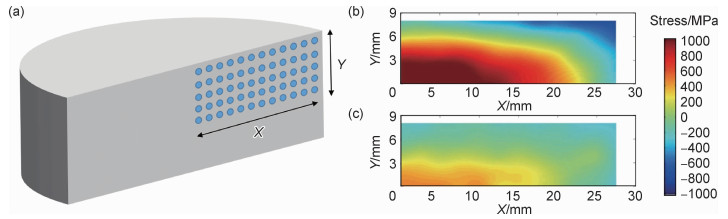

高温合金盘件中的淬火残余应力来源于冷却过程中的热应力和相变应力,其内在材料的影响因素包括[33]:(1)不同温度下的膨胀系数;(2)不同温度下的弹塑性变形行为(包括黏塑性);(3)不同温度下的导热率。与以γ″(Ni3Nb)为主要强化相的GH4169合金相比,GH4720Li高温合金中的γ′相在固溶后冷却过程中析出量大、析出速率高,因此会显著影响不同温度下的膨胀系数,以及不同温度下的弹塑性变形行为。图 6为GH4169,GH4720Li高温合金以不同冷却速率冷却过程中的样品尺寸变化[33]。图中方框可见,降温过程中的一定温度范围内,相变过程会引起体积收缩加剧的现象。整体上看,冷速越慢,相变引起的加速收缩越明显[35]。GH4720Li高温合金中的γ′相在相同冷速下析出量较大、析出速率较大,因此收缩加剧现象也更为明显。这就意味着同样温差下,强化相析出越多的GH4720Li高温合金可以产生的体积变化越大。另一方面,强化相的析出会动态提高合金冷却过程中的屈服强度(包括蠕变强度),这代表着可能产生并留存更大量级的残余应力。所以,同样冷却条件下,强化相析出越快、析出量越大的高温合金,通常产生的残余应力量级也越高。图 7(a)中圆点为利用中子衍射测定高温合金盘锻件的位置示意图,图 7(b),(c)为同样尺寸的GH4720Li盘锻件和GH4169盘锻件以同样方式淬火后采用中子衍射测得的径向残余应力分布云图[33],可见GH4720Li盘锻件中的残余应力可达约1000 MPa,明显高于GH4169合金的400 MPa。

由于高温合金自身层错能低的特点,其残余应力易累计、难释放,且量级较大。实验证明,在其他材料或部件制备中成功应用的自然时效、预拉伸、深冷、以及振动等方法对于厚重且应力释放门槛极高的高温合金盘锻件来说效果十分有限。常规时效热处理也只能消除约1/3的淬火残余应力[32]。因此,需要在残余应力产生过程,即锻后或固溶后的快速冷却过程加以控制,避免过大的残余应力产生。在残余应力及加工变形计算预测技术的基础上,钢铁研究总院毕中南等[33]开发了基于分区控冷技术的残余应力优化工艺及设备,针对特定尺寸和形状的轮盘工件,通过计算机控制高速气体对构件进行冷却,调控不同区域的热交换系数,有效降低不同区域的温度梯度,从而实现残余应力的优化调控。另一方面,固溶后的冷却速度会显著影响γ′强化相的尺寸、形貌及体积分数,因此该方法亦可调控轮盘内γ′相形貌[33, 36-37]。分区控冷技术与双性能盘技术结合是未来高温合金研究应该重点关注的问题。

5 GH4720Li高温合金的改型研究进展燃气涡轮发动机效率提高的前提条件,是发展新型高性能耐高温合金。粉末高温合金昂贵的成本使得研究者和使用者迫切地需要一种新型的铸锻高温合金,这种能够在700 ℃以上服役的新型高温合金必须满足强度、蠕变、疲劳性能和成本之间的平衡。以成熟的变形涡轮盘材料GH4720Li高温合金为基础,通过成分设计而研制出的新型GH4730高温合金(法国AD730高温合金[38])使发动机涡轮盘用材料有了新选择。GH4730高温合金的设计初衷是解决700 ℃以上的高服役性能和成本之间的矛盾,弥补GH4720Li高温合金较高的成本和GH4169D高温合金蠕变性能不足[38-39]的问题。GH4730高温合金[38]在严格控制Co,Ni和Nb的基础上,加入Fe进一步降低了价格;降低了γ′体积分数,改善合金塑性;将γ′体积分数控制在35%~40%之间保证蠕变性能;改变了γ′相的成分,加入Nb降低其溶解温度和析出速率。GH4730高温合金中(Ti+Nb)/Al的值为2,Al原子被Ti和Nb原子取代而赋予γ′相更高的强度。最后通过适当调整Co,Mo,W等元素又保证γ基体的固溶强度。

Masoumi等[15]通过HRDTA分析和动力学算法建立了GH4730高温合金在固溶处理时γ′析出动力学模型。GH4730高温合金中γ′相的析出和回溶温度分别为1090 ℃和1220 ℃。表 4为GH4720Li高温合金和GH4730高温合金主要参数对比[40]。由表 4可知,GH4730高温合金时效状态下γ′相体积分数和平衡溶解温度远远低于GH4720Li高温合金,因此具有更宽的热加工工艺窗口。GH4730高温合金在固溶温度以上具有优秀的热加工性能[41],由晶界鼓包引起的不连续动态再结晶是主要的动态再结晶机制。但是,难变形高温合金因为合金化程度高容易形成粗晶,Konkova等[42]和Marcos等[43]发现γ′相在GH4730高温合金中未再结晶的大晶粒中分布与再结晶晶粒中不同,亚固溶热处理后残留的二次γ′相和晶界迁移发生强烈相互作用,变形不足时导致大量未再结晶晶粒的形成,而未再结晶大晶粒容易遗传至零部件成品中。晶粒中存在高密度的近似共格γ′相,被称为回复晶粒,Vernier等[44]报道回复晶粒附近再结晶晶粒中的T型γ′相与周围基体存在近似孪晶取向关系。T型γ′相在低晶格错配的γ-γ′型高温合金中(例如GH4730高温合金和GH4720Li高温合金)是普遍存在的[45],但是它的作用机理尚未明确,可能降低界面能。

γ′相成分的改变和体积分数的降低有助于热处理工艺进行组织调控。经亚固溶处理[46]的GH4730高温合金晶粒度为9.0级,室温屈服强度超过1250 MPa,700 ℃屈服强度可达1100 MPa以上,700 ℃/690 MPa持久寿命大于250 h。经固溶处理[47]的GH4730高温合金晶粒度为1.5级,蠕变抗力高于亚固溶处理的组织,且疲劳裂纹扩展速率低一个数量级以上[47-48],同GH4720Li高温合金粗晶组织性能相当。随着高性能航空发动机的发展,燃气涡轮盘直径的不断增大,轮缘和心部对性能的要求截然不同,为平衡两个部位的要求而制作的均质组织造成性能的极大浪费,为此,双相组织结构的概念引起研究者的重视。Hesser[30]通过双相热处理技术(dual microstructure heat treatment, DMHT)制备了GH4720Li高温合金(ϕ126 mm)和GH4730高温合金(ϕ224 mm)双性能盘。通过亚固溶热处理和固溶处理控制γ′相的析出和形貌,在心部获得5~15 μm的细晶组织,拉伸强度和低周疲劳性能优异;在涡轮轮缘获得100 μm以上的粗晶组织,蠕变和抗扩展能力优异[49]。值得注意的是,GH4730高温合金可生产的盘件直径更大,且粗晶-细晶过渡部位更宽,良好的性能过渡表示GH4730高温合金比GH4720Li高温合金更适合制造双性能盘。

综上所述,GH4730高温合金作为GH4720Li高温合金的改进型,拥有与GH4720Li高温合金在750 ℃下相当的力学性能,同时具备优异的热加工性能[42-43],使合金成材率、合格率明显提高,组织均匀性和性能一致性相应提升,成本大幅度降低,更利于制备尺寸更大或形状更复杂的部件。GH4730高温合金性能具有较好的可调性、更好的焊接性能[49],有望发展成通用型多用途材料(各类压气机盘和涡轮盘)或作为双性能盘使用。

6 结束语先进航空发动机需要GH4720Li高温合金拥有优异的高温力学性能来实现稳定、高效的动力输出,随着航空发动机制造技术的不断发展与进步,对GH4720Li高温合金在成材率、批次稳定性、大尺寸棒材偏析以及残余应力的控制等方面提出了更高要求。GH4720Li高温合金伴随航空发动机经历不同的恶劣服役环境,其后期的维护和服役失效问题受到了研究者高度重视。为此,加强GH4720Li高温合金成分-工艺-组织-性能-失效-修复-延寿等全寿命服役过程中γ′相演变、控制和设计等相关的基础研究至关重要,而分区控冷技术和双组织双性能盘的结合使用是GH4720Li高温合金制备技术发展的重要方向。未来航空发动机更加追求服役性能、工艺性能和成本之间的均衡,基于此理念设计的GH4730高温合金,有望大面积应用于新一代航空发动机中,并具备广阔的使用前景。

| [1] |

LIU F, CHEN J, DONG J, et al. The hot deformation behaviors of coarse, fine and mixed grain for Udimet 720Li superalloy[J]. Materials Science and Engineering:A, 2016, 651: 102-115. DOI:10.1016/j.msea.2015.10.099 |

| [2] |

PANG H T, REED P A S. Microstructure effects on high temperature fatigue crack initiation and short crack growth in turbine disc nickel-base superalloy Udimet 720Li[J]. Materials Science and Engineering:A, 2007, 448(1/2): 67-79. |

| [3] |

BRYANT D J, MCINTOSH G. The manufacture and evaluation of a large turbine disc in cast and wrought alloy 720 Li[C]//Superalloys 1996. Pennsylvania: TMS, 1996: 713-722.

|

| [4] |

孙雅茹, 孙文儒, 郭守仁. γ'相对合金热变形行为的影响[J]. 材料热处理学报, 2013, 34(3): 50-54. SUN Y R, SUN W R, GUO S R, et al. Effect of γ' phase on hot ductility of U720Li superalloy[J]. Transactions of Materials and Heat Treatment, 2013, 34(3): 50-54. |

| [5] |

陈佳语, 张盼达, 董建新. GH4720Li合金长期时效过程中γ'相演变规律[J]. 工程科学学报, 2015, 37(12): 1610-1616. CHEN J Y, ZHANG P D, DONG J X, et al. Evolution of γ' precipitates in GH4720Li alloy during long-term aging[J]. Chinese Journal of Engineering, 2015, 37(12): 1610-1616. DOI:10.13374/j.issn2095-9389.2015.12.012 |

| [6] |

YUAN Y, GU Y F, CUI C Y, et al. Creep mechanisms of U720Li disc superalloy at intermediate temperature[J]. Materials Science and Engineering:A, 2011, 528(15): 5106-5111. DOI:10.1016/j.msea.2011.03.034 |

| [7] |

曲敬龙, 杜金辉, 毕中南. 均匀化态GH4720Li合金的热变形行为[J]. 钢铁研究学报, 2011, 23(增刊2): 247-250. QU J L, DU J H, BI Z N. Hot deformation behavior of homogenization treated GH4720Li ingot[J]. Journal of Iron and Steel Research, 2011, 23(Suppl 2): 247-250. |

| [8] |

曲敬龙, 杜金辉, 邓群. GH4720Li合金铸锭热加工过程中的组织演变行为[J]. 材料工程, 2006(增刊1): 139-142. QU J L, DU J H, DENG Q. The structural evolution of alloy GH4720Li ingots during hot working[J]. Journal of Materials Engineering, 2006(Suppl 1): 139-142. DOI:10.3969/j.issn.1001-4381.2006.z1.037 |

| [9] |

杜金辉, 曲敬龙, 邓群. GH4720Li合金的铸态组织和均匀化工艺[J]. 钢铁研究学报, 2005, 17(3): 60-64. DU J H, QU J L, DENG Q. As-cast microstructure and homogenization process of alloy GH4720Li[J]. Journal of Iron and Steel Research, 2005, 17(3): 60-64. DOI:10.3321/j.issn:1001-0963.2005.03.015 |

| [10] |

曲敬龙, 杜金辉, 毕中南. 等温锻造工艺对GH4720Li合金盘锻件组织的影响[J]. 钢铁研究学报, 2012, 24(2): 49-53. QU J L, DU J H, BI Z N. Effect of isothermal forging on microstructure for superalloy GH4720Li disc[J]. Journal of Iron and Steel Research, 2012, 24(2): 49-53. |

| [11] |

于秋颖, 董建新, 张麦仓. 亚固溶温度热处理对GH720Li难变形高温合金γ'相的影响[J]. 北京科技大学学报, 2013, 35(6): 763-769. YU Q Y, DONG J X, ZHANG M C. Influence of heat treatments at temperatures below the γ' solvus on γ' phase in nickel-base superalloy GH720Li[J]. Chinese Journal of Engineering, 2013, 35(6): 763-769. |

| [12] |

言建, 唐超, 毕中南. 冷却方式对GH720Li合金固溶处理组织及力学性能的影响[J]. 金属热处理, 2016, 41(4): 150-153. YAN J, TANG C, BI Z N, et al. Effects of cooling methods on microstructure and mechanical properties of solution treated GH720Li alloy[J]. Heat Treatment of Metals, 2016, 41(4): 150-153. |

| [13] |

于秋颖, 董建新, 张麦仓. 难变形高温合金GH720Li平衡析出相的热力学计算[J]. 稀有金属材料与工程, 2010, 39(5): 857-861. YU Q Y, DONG J X, ZHANG M C. Effects of cooling methods on microstructure and mechanical properties of solution treated GH720Li alloy[J]. Rare Metal Materials and Engineering, 2010, 39(5): 857-861. |

| [14] |

JACKSON M P, REED R C. Heat treatment of Udimet 720Li:the effect of microstructure on properties[J]. Materials Science and Engineering:A, 1999, 259(1): 85-97. DOI:10.1016/S0921-5093(98)00867-3 |

| [15] |

MASOUMI F, JAHAZI M, SHAHRIARI D, et al. Coarsening and dissolution of γ' precipitates during solution treatment of AD730γ' Ni-based superalloy:mechanisms and kinetics models[J]. Journal of Alloys and Compounds, 2016, 658(15): 981-995. DOI:10.1016/j.jallcom.2015.11.002 |

| [16] |

RADIS R, SCHAFFER M, ALBU M, et al. Multimodal size distributions of γ' precipitates during continuous cooling of Udimet 720 Li[J]. Acta Materialia, 2009, 57(19): 5739-5747. DOI:10.1016/j.actamat.2009.08.002 |

| [17] |

ARDELL A J. Non-integer temporal exponents in trans-interface diffusion-controlled coarsening[J]. Journal of Materials Science, 2016, 51: 6133-6148. DOI:10.1007/s10853-016-9953-0 |

| [18] |

CHANG L, JIN H, SUN W. Solidification behavior of Ni-base superalloy Udimet 720Li[J]. Journal of Alloys and Compounds, 2015, 653(25): 266-270. |

| [19] |

WILSON A S, HARDY M C, STONE H J. Comparison of experimental and predicted TCP solvus temperatures in ni-base superalloys[J]. Journal of Alloys and Compounds, 2019, 789(15): 1046-1055. |

| [20] |

XIANG X, YAO Z, DONG J, et al. Dissolution behavior of intragranular M23C6 carbide in 617B Ni-base superalloy during long-term aging[J]. Journal of Alloys and Compounds, 2019, 787: 216-228. DOI:10.1016/j.jallcom.2019.01.389 |

| [21] |

BI Z N, LV X D, ZHANG J. Solutions for the "difficult-to-deform" wrought superalloys[C]//MATEC Web of Conferences, Paris: EDP Sciences, 2014: 07002.

|

| [22] |

FAN H, JIANG H, DONG J, et al. An optimization method of upsetting process for homogenized, nickel-based superalloy Udimet 720Li ingot considering both cracking and recrystallization[J]. Journal of Materials Processing Technology, 2019, 269: 52-64. DOI:10.1016/j.jmatprotec.2019.01.013 |

| [23] |

FRANCIS E M, GRANT B M B, FONSECA J Q D, et al. High-temperature deformation mechanisms in a polycrystalline nickel-base superalloy studied by neutron diffraction and electron microscopy[J]. Acta Materialia, 2014, 74(1): 18-29. |

| [24] |

REED R C. The superalloys:fundamentals and applications[M]. Cambridge: Cambridge University Press, 2006.

|

| [25] |

GOPINATH K, GOGIA A K, KAMAT S V, et al. Dynamic strain aging in Ni-base superalloy 720Li[J]. Acta Materialia, 2009, 57(4): 1243-1253. DOI:10.1016/j.actamat.2008.11.005 |

| [26] |

GRANT B M B, FRANCIS E M, FONSECA J Q D, et al. The effect of γ' size and alloy chemistry on dynamic strain aging in advanced polycrystalline nickel base superalloys[J]. Materials Science and Engineering:A, 2013, 573(20): 54-61. |

| [27] |

NEMETH A A N, CRUDDEN D J, ARMSTRONG D E J, et al. Environmentally-assisted grain boundary attack as a mechanism of embrittlement in a nickel-based superalloy[J]. Acta Materialia, 2017, 126: 361-371. DOI:10.1016/j.actamat.2016.12.039 |

| [28] |

GOPINATH K, GOGIA A K, KAMAT S V, et al. Low cycle fatigue behaviour of a low interstitial ni-base superalloy[J]. Acta Materialia, 2009, 57(12): 3450-3459. DOI:10.1016/j.actamat.2009.03.046 |

| [29] |

PANG H, REED P. Effects of microstructure on room temperature fatigue crack initiation and short crack propagation in Udimet 720Li Ni-base superalloy[J]. International Journal of Fatigue, 2008, 30(10/11): 2009-2020. |

| [30] |

VARVILL R. Heat exchanger development at reaction engines Ltd[J]. Acta Astronautica, 2010, 66(9/10): 1468-1474. |

| [31] |

WITHERS P J, BHADESHIA H K D H. Residual stress:Part 1[J]. Materials Science and Technology, 2001, 17(4): 355-365. |

| [32] |

秦海龙, 张瑞尧, 毕中南. GH4169合金圆盘时效过程残余应力的演化规律研究[J]. 金属学报, 2019, 55(8): 997-1007. QIN H L, ZHANG R Y, BI Z N. Study on the evolution of residual stress during aging treatment in a GH4169 alloy disk[J]. Acta Metallurgica Sinica, 2019, 55(8): 997-1007. |

| [33] |

毕中南, 秦海龙, 董志国. 高温合金盘锻件制备过程残余应力的演化规律及机制[J]. 金属学报, 2019, 55(9): 1160-1174. BI Z N, QIN H L, DONG Z G. Residual stress evolution and its mechanism during the manufacture of superalloy disk forgings[J]. Acta Metallurgica Sinica, 2019, 55(9): 1160-1174. |

| [34] |

DYE D, CONLON K T, REED R C, et al. Characterization and modeling of quenching-induced residual stresses in the nickel-based superalloy IN718[J]. Metallurgical and Materials Transactions:A, 2004, 35(6): 1703-1713. DOI:10.1007/s11661-004-0079-7 |

| [35] |

QIN H, BI Z, YU H, et al. Assessment of the stress-oriented precipitation hardening designed by interior residual stress during aging in IN718 superalloy[J]. Materials Science and Engineering:A, 2018, 728(13): 183-195. |

| [36] |

QIN H, BI Z, LI D, et al. Study of precipitation-assisted stress relaxation and creep behavior during the aging of a nickel-iron superalloy[J]. Materials Science and Engineering:A, 2019, 742(10): 493-500. DOI:10.1016/j.msea.2018.11.028 |

| [37] |

QIN H, BI Z, YU H, et al. Influence of stress on γ″ precipitation behavior in Inconel 718 during aging[J]. Journal of Alloys and Compounds, 2018, 740(5): 997-1106. |

| [38] |

DEVAUX A, GEORGES E, HERITIER P. Development of new C&W superalloys for high temperature disk applications[J]. Advanced Materials Research, 2011, 278: 405-410. DOI:10.4028/www.scientific.net/AMR.278.405 |

| [39] |

DEVAUX A, GEORGES E, HERITIER P. Properties of new C&W superalloys for high temperature disk applications[C]//Advanced Science. Pennsylvania: TMS, 2010: 223-236.

|

| [40] |

BELLOT C, LAMESLE P. Quantitative measurement of gamma prime precipitates in two industrial nickel-based superalloys using extraction and high resolution SEM imaging[J]. Journal of Alloys and Compounds, 2013, 570(5): 100-103. |

| [41] |

QU J, XIE X, BI Z, et al. Hot deformation characteristics and dynamic recrystallization mechanism of GH4730 Ni-based superalloy[J]. Journal of Alloys and Compounds, 2019, 785: 918-924. DOI:10.1016/j.jallcom.2019.01.237 |

| [42] |

KONKOVA T, RAHIMI S, MIRONOV S, et al. Effect of strain level on the evolution of microstructure in a recently developed AD730 nickel based superalloy during hot forging[J]. Materials Characterization, 2018, 139: 437-445. DOI:10.1016/j.matchar.2018.03.027 |

| [43] |

PEREZ M, DUMONT C, NODIN O, et al. Impact of forging direction on the recrystallization behaviour of nickel base superalloy AD730 billet material at subsolvus temperatures[J]. Materials Characterization, 2018, 146: 169-181. DOI:10.1016/j.matchar.2018.10.003 |

| [44] |

VERNIER S, FRANCHET J M, DUMONT C, et al. γ' precipitates with a twin orientation relationship to their hosting grain in a γ'-γ' nickel-based superalloy[J]. Scripta Materialia, 2018, 153: 10-13. DOI:10.1016/j.scriptamat.2018.04.037 |

| [45] |

VERNIER S, FRANCHET J M, DUMONT C, et al. A mechanism leading to γ' precipitates with {111} facets and unusual orientation relationships to the matrix in γ'-γ' nickel-based superalloys[J]. Metallurgical and Materials Transactions:A, 2018, 49(9): 4308-4323. DOI:10.1007/s11661-018-4734-9 |

| [46] |

DEVAUX A, HELSTROFFER A, CORMIER J, et al. Effect of aging heat treatment on mechanical properties on mechanical properties of AD730TM superalloy[C]//Advanced Science. Pennsylvania: TMS, 2014: 521-235.

|

| [47] |

LOUIS T, PATRICK V, JONATHAN C, et al. Relationships between microstructural parameters and time-dependent mechanical properties of a new nickel-based superalloy AD730γ'[J]. Metals, 2015, 5(4): 2236-2251. |

| [48] |

THEBAUD L, VILLECHAISE P, CROZET C, et al. Is there an optimal grain size for creep resistance in Ni-based disk superalloys[J]. Materials Science and Engineering:A, 2018, 716(14): 274-283. |

| [49] |

MASOUMI F, THEBAUD L, SHAHRIARI D, et al. High temperature creep properties of a linear friction welded newly developed wrought Ni-based superalloy[J]. Materials Science and Engineering:A, 2017, 710: 214-226. |

2020, Vol. 48

2020, Vol. 48