文章信息

- 肇研, 刘寒松

- ZHAO Yan, LIU Han-song

- 连续纤维增强高性能热塑性树脂基复合材料的制备与应用

- Preparation and application of continuous fiber reinforced high-performance thermoplastic composites

- 材料工程, 2020, 48(8): 49-61

- Journal of Materials Engineering, 2020, 48(8): 49-61.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000209

-

文章历史

- 收稿日期: 2020-03-12

- 修订日期: 2020-05-14

2019年6月20日,帝人有限公司(Teijin Limited)宣布,采用帝人Tenax TPCL碳纤维热塑性增强层压板的空客新一代超宽体中型客机A350 XWB飞机已于6月11日交付日本航空公司(Japan Airlines),并于6月14日抵达东京羽田机场。这是连续纤维增强高性能热塑性树脂基复合材料的又一应用成果。由于热固性复合材料在航空航天及其他高技术制造领域存在耐热性差、耐环境性差、抗冲击和抗损伤性能低、制造成本高等不足之处,在一定程度上限制了其应用范围,因此,提高复合材料的综合性能(韧性、功能性等)和降低制造成本成为树脂基复合材料的主要研究目标,纤维增强热塑性复合材料也就成为材料科学家的研究重点[1],因此,纤维增强热塑性复合材料有了较快的发展,尤其是近年来对轻质高强、快速和精准制造以及环保、可持续发展的需求不断提高,其增长速度逐渐赶超纤维增强热固性复合材料,鉴于此,本文梳理了连续纤维增强高性能热塑性复合材料的制备技术和性能特点,总结了国内外相关研究成果,以期为连续纤维增强高性能热塑性复合材料的进一步研究和应用提供参考。

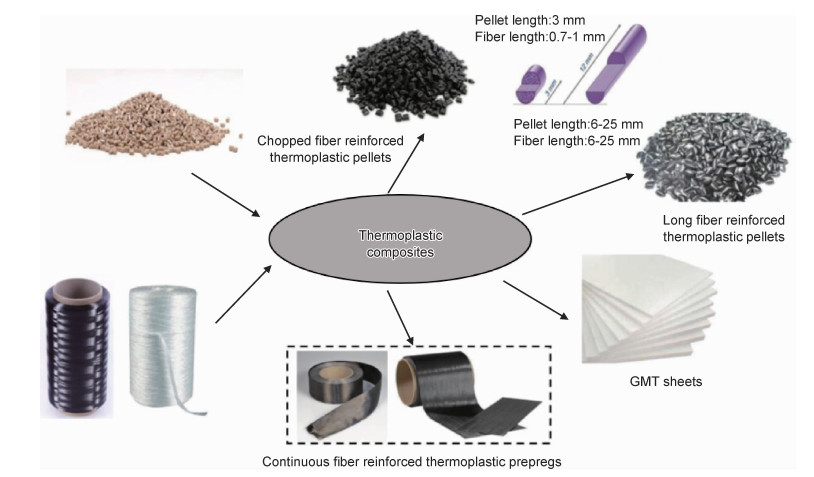

1 连续纤维增强高性能热塑性复合材料在过去的半个世纪里,航空航天及其他高技术制造领域应用的先进结构材料一直被连续纤维增强热固性复合材料所占据。同样作为先进结构材料,连续纤维增强热塑性复合材料的出现是材料发展和成型工艺进步的必然结果[2-4]。连续纤维增强热塑性复合材料作为主承力或次承力结构件具有轻质高强、可设计性、抗疲劳性以及结构功能一体化的特性也开始探索应用于航空航天以及海洋等领域。随着增强纤维长度的增加,纤维增强热塑性复合材料一般可分为短纤维增强热塑性复合材料、长纤维增强热塑性复合材料以及连续纤维增强热塑性复合材料[5],如图 1所示。

|

图 1 纤维增强热塑性复合材料构成 Fig. 1 Composition of fiber reinforced thermoplastic composites |

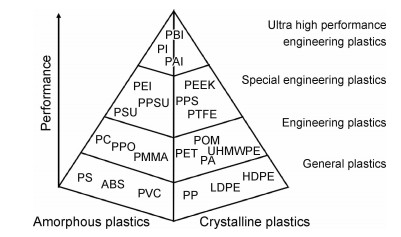

连续纤维增强热塑性复合材料的主要性能优势除了取决于连续的纤维增强体,还取决于热塑性树脂基体(图 2),高性能热塑性树脂基体拥有远优于传统通用热塑性树脂基体的综合特性。通用热塑性树脂基体主要包括通用塑料和工程塑料,有聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)、聚氯乙烯(PVC)、酚醛塑料(PF)、氨基塑料(AP)、聚酰胺(PA)、聚甲醛(POM)、聚碳酸酯(PC)、聚苯醚(PPO)、饱和聚酯(PET/PBT)、丙烯酸类塑料(PMMA)等,由其与连续纤维复合制备的材料则称为连续纤维增强通用热塑性复合材料。而高性能热塑性树脂基体,主要包括氟塑料、聚砜(PSF)、聚醚酰亚胺(PEI)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)、聚酰亚胺(PI)、液晶塑料(LCP)等,由其与连续纤维复合制备的材料则称为连续纤维增强高性能热塑性复合材料,高性能热塑性复合材料往往在保持优异的工程特性的同时还具有更为出色的功能特性如抗疲劳、耐腐蚀、自润滑等[6],因此受到了高端制造领域的青睐。

|

图 2 热塑性树脂基体介绍 Fig. 2 Introduction of thermoplastic resin matrix |

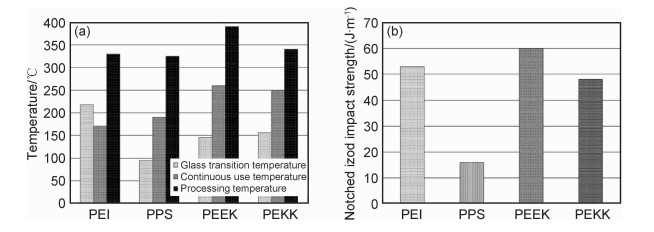

在航空航天以及海洋领域的主承力或者次承力结构中,连续纤维增强高性能热塑性复合材料最常用的4种高性能热塑性树脂基体是聚醚醚酮(PEEK)、聚苯硫醚(PPS)、聚醚酰亚胺(PEI)和聚醚酮酮(PEKK),其热性能和缺口冲击性能如图 3所示。其中综合性能最为优异的是PEEK树脂,属于结晶性高分子,它具有优异的抗冲击、抗损伤性能(热塑性树脂中最高的)、优异的抗疲劳及耐蠕变特性(热塑性树脂中最高的)、高耐热性(纤维增强后热变形温度可达300 ℃)、耐环境特性(可在200~260 ℃蒸汽中使用)、耐腐蚀(除了浓硝酸和浓硫酸外无溶剂能腐蚀它)、耐辐照、阻燃、电绝缘性好等特点[7]。此外,通过设计分子结构可赋予聚芳醚酮类材料不同的性能,如杂萘联苯聚芳醚酮作为无定型聚合物,具有耐高温、可溶解的特点[8-9]。

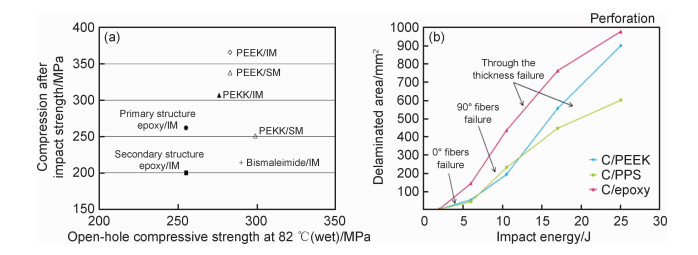

与主结构或者次结构环氧或双马热固性复合材料相比,高性能热塑性复合材料同样具有较大的优势[10-11],其冲击后压缩强度和开孔压缩强度的对比见图 4。明显地,从图 4可以发现,连续碳纤维增强PEEK热塑性(CF/PEEK)复合材料具有优异的抗冲击和抗损伤性能。因此,CF/PEEK热塑性复合材料成为连续纤维增强高性能热塑性复合材料皇冠上的明珠。当然,由于PEEK树脂具有极高的成型温度(380~400 ℃),高熔体黏度(η>300 Pa·s),而碳纤维单丝直径较小,要实现良好的浸渍将是对装备设计和制备工艺的综合考验。此外,还会涉及界面匹配、控制氧化和结晶等诸多问题,要获得高质量的CF/PEEK热塑性复合材料[12-13]在学术和工业上均有一定的挑战性。

|

图 4 高性能热塑性复合材料与热固性复合材料性能对比(IM代表中模量碳纤维,SM代表标准模量碳纤维)[10, 14] (a)开孔压缩强度和冲击后压缩强度对比;(b)冲击后分层面积分析 Fig. 4 Comparison of properties between high-performance thermoplastic composites and thermosetting composites (IM stands for intermediate modulus carbon fiber, SM stands for standard modulus carbon fiber)[10, 14] (a)comparison of compression strength of opening hole and after impact; (b)analysis of stratified area after impact |

国外连续纤维增强热塑性复合材料发展于20世纪70年代。近年来,伴随着高性能热塑性树脂基础研究的深入、工艺装备的进步以及纤维与树脂浸渍技术的突破,连续纤维增强高性能热塑性预浸料及复合材料得以成功研制。国外热塑性预浸料及复合材料的主要供应商有荷兰Tencate公司(现被日本Toray收购)、英国Victrex公司、美国Cytec公司(现被比利时Solvay收购)以及美国Barrday公司等。其中当属荷兰Tencate公司拥有最为完善的各种连续纤维增强热塑性预浸料体系,同时取得连续纤维增强热塑性复合材料适航认证且能为波音和空客公司供货。荷兰Tencate公司分别在2012年与波音和2013年与空客公司展开深入合作,进一步拓展连续纤维增强热塑性复合材料在高端制造领域的应用。此外还有德国Lanxess公司、英国Imhotep公司、美国PMC公司、美国Polystrand公司等企业均参与连续纤维增强热塑性复合材料的竞争[15]。另据报道,日本Teijin公司从2011年9月开始批量供应碳纤维增强的热塑性预浸料,树脂基体包括PEEK,PEI和PC等,并初次确定了连续纤维增强热塑性复合材料在1 min内成型的新技术,其应用目标包括汽车、航天航空和一般工业领域。

现代航空领域飞行器飞行速度快且巡航时间长,使得机翼前缘、水平和垂直尾翼、起落架舱门等部位将产生较大且持久的气动载荷。此外,在飞行器服役过程中的冲击载荷、高低温环境、湿热环境等均对复合材料的使用提出了较高的要求。连续纤维增强高性能热塑性复合材料(CF/PEEK,CF/PPS等)相比于传统热固性复合材料,具有更明显的性能优势,满足航空领域应用的多种需求。表 1列出了国外连续纤维增强高性能热塑性复合材料在航空领域的应用。

| Resin matrix | Reinforcing material | Part used |

| PEEK | Carbon fiber/glass fiber | F-22 main landing gear door; F-117A tail; F/A-18 wing panel; Rafale fuselage skin; C-130 fuselage belly panel; V-22 front landing gear door; T-38 main landing gear door; F-5E main landing gear door; Alpha-Jet leading edge of horizontal stabilizer;A400M fuel tank cap; Boeing 787 condole top part |

| PPS | Carbon fiber/glass fiber | A330 aileron rib, rudder leading edge component; A330-200 rudder leading rib; A340 aileron rib, keel beam rib, wing leading edge; A340-500/600 and A380: aileron rib, rudder leading edge component, wing access cover, keel beam joint angle piece, keel beam rib, engine hanger panel, wing fixed leading edge assembly and front cover plate; A400M aileron rib, deicing panel;G650 rudder and elevator; Fokker50 rudder leading edge rib, main landing gear wing rib and boom |

| PEI | Carbon fiber/glass fiber | G650 rudder and elevator trailing edge and rib; G450,G650,G550 rudder rib, trailing edge, pressure bulkhead; Dornier328 rib flap, deicing panel; Gulfstream Ⅴ floor, pressure panel, rudder rib and trailing edge;Gulfstream Ⅳ rudder rib and trailing edge; Fokker 50/100 floor; A320 cargo compartment floor and sandwich panel; A330-340 wing fairing |

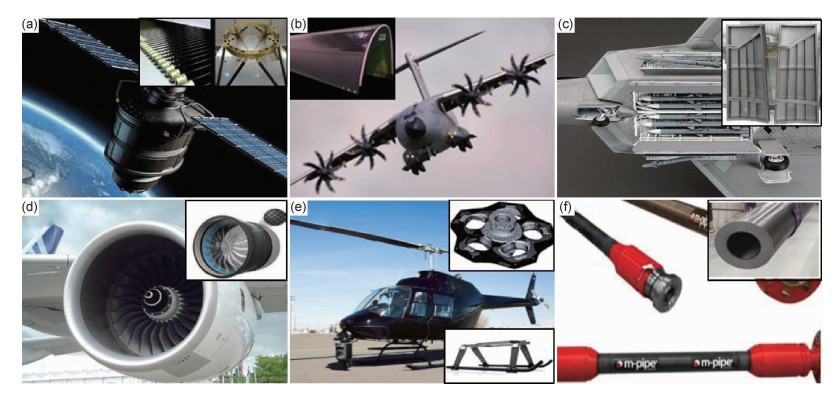

从表 1可见,PPS热塑性复合材料和PEI热塑性复合材料在商用飞机上的应用相对广泛,而CF/PEEK热塑性复合材料虽然具有更加优异的综合性能,更能满足军用飞机对性能的需求,但是在商用飞机上用量相对较少,这可能和CF/PEEK热塑性复合材料高的材料和制造成本有关。CF/PEEK热塑性复合材料目前已经应用在F-22验证机主起落架舱门、F-117A验证机全自动尾翼、C-130机身腹部壁板、法国Rafale战机的机身蒙皮等对性能要求较高的次承力或主承力结构件。随着国外基础研究的深入和工业制造能力的提升,以及材料成本和制造成本的降低,近年来CF/PEEK热塑性复合材料凭借优异的性能开始在众多领域开展应用研究。目前,处于研究阶段的部件主要集中在航空、航天、船舶、石油以及高端民用制造领域。其中,航天领域主要涉及卫星的内部支架或者蒙皮和火箭地面发射筒等抗辐射、耐温的轻质高强部件;航空领域主要集中在运输机和战斗机的前缘、弹舱门和机身,飞机发动机的冷端机匣或风扇叶片,以及直升机的旋翼桨毂、起降支撑等抗冲击、抗损伤、抗疲劳、耐温的轻质高强部件;船舶领域主要是涉及电磁轨道炮筒和船体防撞护栏等抗冲击、耐温、耐湿热的轻质高强部件;石油领域主要涉及采油管道等耐温、耐水油浸蚀、抗冲击的轻质高强部件;高端民用领域主要涉及医疗器械、车辆等对生物相容性、高抗冲、轻质高强有强烈需求的部件。部分已经应用和正在科研攻坚的部件如图 5所示,这些应用和研究进展表明连续纤维增强高性能热塑性复合材料,尤其是CF/PEEK热塑性复合材料具有广阔的前景。

|

图 5 CF/PEEK热塑性复合材料已经应用和正在研发的部件实例 (a)卫星支架或蒙皮;(b)机翼前缘;(c)弹舱门;(d)发动机机匣和风扇叶片;(e)直升机旋翼桨毂和起降支承;(f)采油管道 Fig. 5 Examples of CF/PEEK thermoplastic composite components already in use and under development (a)satellite bracket or skin; (b)wing leading edge; (c)bomb bay doors; (d)engine casing and fan blades; (e)helicopter rotor hub and landing support; (f)production pipelines |

国外连续纤维增强高性能热塑性复合材料相关成型工艺日臻完善,成型制件质量稳定,连续纤维增强热塑性复合材料已经开始应用于航空航天等各个领域。目前,优化高性能热塑性复合材料结构设计和成型工艺以满足多种型号飞机不同部位的应用需求已成为国外的主要发展趋势[18]。提高连续纤维增强高性能热塑性复合材料的生产效率、降低生产成本、实现热塑性复合材料大规模应用已成为新的发展目标。国内对于连续纤维增强高性能热塑性复合材料制件的结构设计与应用尚处于起步阶段,高性能热塑性复合材料的上游材料即高性能热塑性预浸料的批量化生产尚待进一步发展,追赶国外高性能热塑性复合材料设计和制造技术,积累国内热塑性复合材料设计和制造经验仍是当前研究的重要内容。

3 连续纤维增强高性能热塑性复合材料成型及性能研究 3.1 高性能热塑性复合材料成型研究连续纤维增强高性能热塑性复合材料的成型技术是制约其发展的重要因素,主要原因有以下3条:一是高性能热塑性树脂具有高加工温度和熔体黏度;二是高性能热塑性预浸料不同于热固性预浸料,室温下具有较高的刚度和硬度,铺覆性较差;三是成型过程升降温阶段的工艺制度会对热塑性复合材料内部缺陷和结晶行为有较大影响。总的来说,连续纤维增强高性能热塑性复合材料的成型技术可以一定程度借鉴热固性复合材料成型工艺和金属材料的加工成型技术。当然,通常最方便高效的方式是通过选用浸渍完全的预浸料进行成型,如果采用后期浸渍的方式则在成型制备过程中需要考虑聚合物基体与纤维增强体之间的浸渍问题,一般来讲成型时间较长、工艺相对复杂。典型的连续纤维增强热塑性复合材料制备技术如表 2所示。

| Forming method | Fabrication technique |

| Matched-mold forming | Pressure molding technique; stamping forming technique; roll forming technique; pultrusion technique |

| Flexible forming | Hot pressing tank forming technique; vacuum forming technique; diaphragm forming technique; hydraulic-rubber molding technique |

| In-situ consolidation forming | Tape laying technique; filament winding technique |

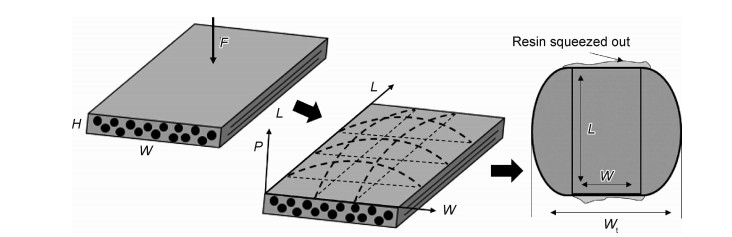

目前来看,针对连续纤维增强高性能热塑性复合材料的制造技术主要以模压成型、冲压成型、热压罐成型、带铺放和缠绕成型为主。一般而言,模压成型可以采用完全浸渍的预浸料作为原材料或者采用热塑性树脂粉末或者薄膜与纤维层组合,经过长时高温层压制备热塑性复合材料。模压成型可用于成型平板或者小变形制件,当压力施加后,热塑性复合材料层合板内部将产生梯度压力[19],中心压力较大而边缘压力较小(图 6),这将导致树脂熔体的横向流动。由于纤维是不可拉伸的,因此复合材料本体不会沿着纤维方向发生强烈流动,仅仅部分树脂熔体会沿着纤维方向挤出。由于热塑性复合材料成型压力一般较高,且树脂熔体黏度较大,那么垂直纤维方向的压力梯度将会使得复合材料本体发生较为严重的变形[20]。因此在模压成型过程中,模具设计和工艺制度的设计对热塑性复合材料层合板成型质量的影响很大。

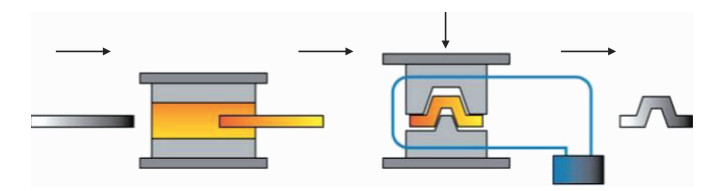

冲压成型则是发挥热塑性复合材料快速成型优势的最主要的成型技术。在成型过程中,需要将热塑性预浸料预热,预热温度通常比树脂基体的熔化温度或软化点温度高约10~40 ℃,然后将预热后的预浸料快速放入有一定温度的冲压机上下模具之间,快速闭合模具,施加较大的成型压力,并在压力下冷却固结为制品[21]。由于冲压机上下模具的温度一般低于树脂基体的熔点或者软化点,这要求成型速度必须快,否则,预热后的预浸料将在模具中很快失去流动性,难以加工成型。冲压成型过程的示意图如图 7所示。

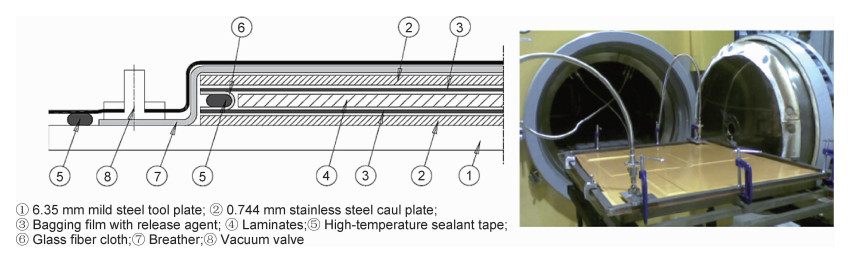

热压罐成型工艺是飞机结构高质量复合材料构建的主要成型方法。高性能热塑性复合材料热压罐成型过程中需要钢模赋型,并且在层合板上下铺覆涂有脱模剂的袋膜,其周围采用玻纤织物和高温腻子限位以防止树脂熔体在成型过程中流出,此外还用于固定复合材料本体形状防止树脂熔化后在高压作用下带动纤维发生边缘变形。进一步,还需要透气毡、高温腻子、通气阀门等辅助材料,其成型示意图如图 8所示[22]。由于高性能热塑性复合材料的成型温度通常高于热固性复合材料,成型时需要选用高耐热性的真空袋膜和密封材料。此外,高性能热塑性复合材料需要较高的成型压力,这对热压罐也提出了更高的设备要求。

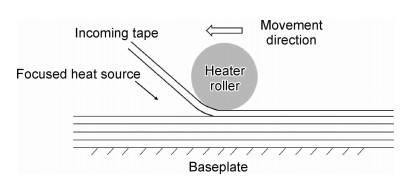

由于高性能热塑性复合材料具有高加工温度,而且树脂基体熔体黏度大,很难采用类似于热固性复合材料的在线浸渍缠绕成型的工艺。因此,基于预浸料的缠绕成型和带铺放工艺就成为了高性能热塑性复合材料自动化制造的必然选择,最适合用于制造热塑性复合材料平面结构、简单曲面结构及回转体结构,具体如图 9所示。在缠绕或者铺放过程中,预浸料和铺放基层需要分别预热,同时外界热源也需要进一步将预浸料和基层黏结区域加热,使该区域内表面的热塑性树脂基体熔融;在热压辊的压力作用下使预浸料和基层黏合在一起,最后在固结压力作用下冷却固结。该过程中外界热源可以是热气体或者激光加热,热气体加热方式的热效率不高,一般到达预浸料和基层内表面的温度不超过250 ℃。因此,对于高性能热塑性复合材料的制造需要依靠高效的激光加热方式。

|

图 9 高性能热塑性复合材料带铺放示意图 Fig. 9 Schematic diagram of high performance thermoplastic composite strip placement |

采用该工艺成型高性能热塑性复合材料时,需要对每一个铺放的基层进行加热和冷却,当铺层较多时容易出现冷却不均匀的情况,而不均匀的冷却产生的内应力将影响复合材料的制件形状。因此在成型的过程中不断将预浸料和基层预热到热塑性树脂基体的玻璃化转变温度以上有助于减少内应力的产生,当然,有研究认为,最好将预浸料和基层表面的预热温度提高到熔点以上。

以上主要是介绍了几种最常用于连续纤维增强高性能热塑性复合材料制造的工艺技术,整体而言,虽然其成型方法多变且可以反复加工,但是其成型加工难度却远比热固性复合材料大。因此,要想真正推动连续纤维增强高性能热塑性复合材料的应用,不断地开发新的制备工艺和装备以及优化成型方法成为至关重要的一环。

3.2 高性能热塑性复合材料性能研究复合材料的刚度主要取决于增强纤维的种类和纤维含量,碳纤维具有较高的弹性模量,在纤维体积分数相同的情况下,其复合材料的刚度则要高于纤维体积分数相同的玻璃纤维和芳纶纤维增强复合材料的刚度。而各种复合材料的强度之间存在着很大差异,不完全取决于纤维的种类和含量,增强纤维/基体树脂的界面、基体树脂性能、纤维准直度等因素均对复合材料的强度有很大影响,最为明显的就是弯曲强度、压缩强度和短梁剪切强度。

连续纤维增强高性能热塑性复合材料具有极其优异的综合特性从而受到航空航天等高端制造领域的青睐,尤以CF/PEEK热塑性复合材料最为突出,如表 3所示。当然,CF/PEEK热塑性复合材料仍然存在很多不容忽视的性能缺陷。

| Property | Characteristic |

| Shock and damage resistance | CF/PEEK: the compressive strength after impact is about 300-350 MPa; the interlayer fracture toughness is approximately 1.7-2.0 kJ/m2. CF/epoxy: the compressive strength after impact is about 200-280 MPa; the interlayer fracture toughness is approximately 0.3-0.7 kJ/m2. |

| High and low temperature performance | CF/PEEK: the operating temperature range can reach -55-260 ℃, the retention rate of high and low temperature performance is 5%-20% higher than that of CF/epoxy. |

| Fatigue resistance performance | The fatigue life of CF/PEEK is similar to that of CF/ epoxy composites, but the stiffness remains higher before fatigue degradation; compared with metal, the fatigue stress limit is 4-50 times higher and the fatigue life is 4-10 orders of magnitude higher. |

| Moisture-absorbability | The moisture absorption rate of CF/PEEK is about 0.3%-0.6%, and the moisture absorption rate of CF/epoxy is about 1.5%-2.5%. |

| Corrosion resistance performance | CF/PEEK is resistant to strong acid and strong base corrosion except sulfuric acid and nitric acid; CF/epoxy is not resistant to acid and alkali corrosion. |

| Flame retardant performance | CF/PEEK can reach V0 without modification; CF/epoxy require complex modification to meet the flame-retardant requirements. |

| Wear-resisting and self-lubricating performance | The abrasion of CF/epoxy is often dozens of times higher than that of CF/PEEK, and it is easy to produce a lot of abrasive chips. |

| Heat aging resistance performance | CF/PEEK appears significant aging above 5000 h at 250 ℃, which is 5-10 times longer than that of CF/epoxy. |

| Irradiation resistance performance | CF/PEEK can resist the irradiation of α, β and γ rays, such as γ rays of 1.1×10 Gy; CF/epoxy is not resistant to radiation. |

| Biocompatibility | PEEK has good biocompatibility, can promote bone cell protein synthesis, prevent prosthesis from loosening, and has no obvious cytotoxicity. |

对于块体材料,压缩强度要比拉伸强度大。对于复合材料,一般存在各向异性,在非横向载荷条件下,其压缩性能往往低于拉伸性能。有些复合材料结构只需要拉伸强度,但仍有许多结构需要承受压缩载荷。尤其是抗弯曲结构,其在一面承受拉伸载荷而在另一面承受压缩载荷,比如机翼。任何一种结构的最终性能取决于其最弱的相应性能,而在很多结构中其最弱的性能往往是压缩强度。

单向复合材料的拉伸强度可以通过增强纤维的基本性能推测得到,但复合材料的压缩强度对树脂基体的本体特性以及树脂基体和增强纤维的结合很敏感。因此,复合材料在压缩条件下失效的可能有很多种。Leeser和Leach[23]认为其失效模式有以下几种:欧拉失稳、纤维剪切、纵向断裂、分层、纤维微屈曲和剪切损伤。测试结果和失效机制与实验室压缩强度测试的方法有关,在纤维体积分数为61%的PEEK复合材料(以AS-4碳纤维为增强体)中,其压缩强度观测值从1100 MPa到1400 MPa不等[23-26]。可从表 4看出CF/PEEK热塑性复合材料不同铺层的压缩强度。

CF/PEEK热塑性复合材料的单向层合板压缩强度比等量的环氧树脂基体要低30%左右。Leeser和Leach[23]指出压缩强度低主要是由相对低的剪切模量和线性热塑性树脂基体屈服强度导致的。特别地,在高温下,这种线性大分子结构热塑性体系稍劣于高度交联的热固性体系的特点将会被凸显。

之前所描述的力学性能都集中于室温下(23 ℃),虽然绝大多数结构材料在室温下使用,但有必要探讨材料在高低温范围内的特性。民用航空材料通常的服役温度在-50 ℃到80 ℃,对于高速军机其表面温度瞬时高达170 ℃,此外对于采油管道其采油油料温度也会较高瞬时可高达250 ℃。材料也有可能处于火灾状态下的高温,其耐温性也就成为性命攸关的问题。因此有必要考虑热塑性复合材料从-50 ℃到250 ℃的力学性能,其中250 ℃通常被认为是PEEK纯树脂的最高连续服役温度。

对于结构复合材料,玻璃化转变温度是一个有意义的参数。从实际应用的角度看,在载荷作用下,最大工作温度应比玻璃化转变温度低30 ℃[27]。对于PEEK来说,这意味着其设计温度限制在100 ℃左右。然而,由于PEEK是一种半结晶性树脂,因此在较小载荷下其使用温度可高于玻璃化转变温度。PEEK树脂从-80 ℃到240 ℃的力学性能一直在被研究[28],有大量研究人员基于提高热塑性树脂的玻璃化转变温度设计新的复合材料。为了比较宽温度范围内材料的力学特性,很难较为方便地直接测定拉伸性能,如高温下热塑性材料的软化变形使得试样很难夹紧。相比较而言,弯曲测试手段更为多样,精度允许条件下能够建立一套强度、刚度的测试方法。

表 5为典型的CF/PEEK热塑性复合材料在不同温度下的刚度(以23 ℃下的刚度为参比物)[27, 29-31]。表 5中只有高温下90°拉伸刚度存在显著差异。Hartness[30]所选试样纤维体积分数是52%,然而Leach等[27]所选试样纤维体积分数是61%,因此前者所选试样的树脂对刚度的影响更为明显。试样结果的差异与PEEK树脂在玻璃化转变温度附近分子链行为变化有关。由于基体的软化,120 ℃下CF/PEEK热塑性复合材料单向或准各向层合板的刚度约损失5%;在180 ℃条件下,CF/PEEK热塑性复合材料的刚度约下降10%~15%;在240 ℃条件下,CF/PEEK热塑性复合材料的刚度下降约20%。

| Fiber direction | Data source | Temperature/℃ | |||||

| -268 | 23 | 80 | 120 | 180 | 240 | ||

| [27, 29] | 1.0 | 1.0 | 0.95 | 0.9 | 0.8 | ||

| 0° unidirectional layering | [30]* | 1.0 | 0.9 | 0.9 | |||

| [31] | 1.0 | 1.0 | 0.4 | 0.3 | |||

| [27, 29] | 1.0 | 1.0 | 0.9 | 0.2 | |||

| 90° unidirectional layering | [30]* | 1.0 | 0.5 | ||||

| [31] | 1.0 | 1.0 | |||||

| [0/90] orthogonal layering | [27, 29] | 1.0 | 1.0 | ||||

| [±45] orthogonal layering | [30]* | 1.0 | 0.7 | 0.2 | |||

| Quasi isotropic layering | [30]* | 1.0 | 0.95 | 0.85 | |||

| Note:The fiber volume fraction of * is 52%, and the fiber volume fraction of others is 61%.120 ℃ < Tg < 180 ℃. | |||||||

表 6为典型的CF/PEEK热塑性复合材料在不同温度下的强度(以23 ℃下的强度为参比物)。一些由树脂决定的性能如:90°拉伸、短梁剪切、面内剪切和0°压缩性能,与取决于纤维含量的性能相比,通常随温度升高降低更为明显,尤其是高于玻璃化转变温度时。但是,低温性能往往不如高温性能一样发生严重降低,事实上有证据显示,在接近绝对零度时取决于纤维含量的力学性能显著增加。因此可以近似地说,在-268~120 ℃范围内,纤维体积分数为61%的CF/PEEK热塑性复合材料,其强度至少有室温下的70%。

| Fiber direction | Data source | Temperature/℃ | ||||||

| -268 | -50 | 23 | 80 | 120 | 180 | 240 | ||

| 0° tensile strength | [27, 29] | 1.0 | 0.85 | 0.5 | ||||

| [30]* | 1.0 | 0.8 | 0.8 | |||||

| [31] | 1.6 | 1.0 | ||||||

| [32] | 1.0 | 1.0 | 0.85 | |||||

| 0° compressive strength | [30]* | 1.0 | 0.7 | 0.45 | ||||

| 0° short beam shear strength | [27, 29] | 1.0 | 0.9 | 0.85 | 0.7 | 0.65 | ||

| [32] | 1.2 | 1.0 | 0.8 | 0.7 | 0.45 | |||

| 90° tensile strength | [27, 29] | 1.0 | 0.9 | 0.8 | 0.45 | |||

| [30]* | 1.0 | 0.55 | 0.4 | |||||

| [31] | 0.95 | 1.0 | ||||||

| ±45° tensile strength | [30]* | 1.0 | 0.75 | 0.65 | ||||

| [32] | 0.85 | 1.0 | 0.7 | |||||

| Quasi-isotropic tensile strength | [30]* | 1.0 | 0.95 | 0.85 | ||||

| Note:120 ℃ < Tg < 180 ℃. | ||||||||

从以上的性能分析可以看出,连续纤维增强高性能热塑性复合材料,即使是CF/PEEK热塑性复合材料仍然存在一些不容忽视的缺陷。因此,改性热塑性树脂基体性能、强化或功能化热塑性复合材料的服役特性一直是科学研究的重要方向。国内外研究人员早已报道通过增强基体的某些属性来进一步强化复合材料的综合性能,如与更高性能的聚合物单体或者预聚物共聚[33-34],与更高性能的聚合物大分子共混[35-36],以及引入刚而强的纳米粒子[37]或短纤维[38]等。在热固性树脂基体的研究中,Gojny等[39]通过辊间高速剪切将环氧树脂与氨基改性的单壁碳纳米管(SWCNT)混合,结果显示SWCNT混合量为0.3%(质量分数,下同)时环氧树脂拉伸强度从63.8 MPa提高到67.3 MPa。Deng等[40]通过机械混合将8%纳米二氧化硅引入到环氧树脂中,拉伸强度从74.9 MPa提高到76.4 MPa,弯曲强度也提高了11%。此外,Zhu等[41]也将氧化和硅烷化处理的碳纳米纤维(CNF)利用机械和超声作用分散到环氧树脂中,0.5%添加时环氧树脂拉伸强度提高了约12%。进一步,在对热固性树脂基体有效提升的基础上,研究者也开始评价强化后的热塑性树脂基体是否会改变热固性复合材料的性能表现。Xu等[42]将纳米黏土分散到环氧树脂中,然后制备成改性的CF/环氧复合材料,结果表明添加2%纳米黏土的复合材料弯曲强度从233 MPa提高到268 MPa,Ⅰ型层间断裂韧度(GIC)提高了53%。Islam等[43]采用超声分散和三辊混炼的方式将羧基改性的多壁碳纳米管(MWCNT)分散到环氧树脂中,然后制备成改性的CF/环氧复合材料,结果表明0.3%MWCNT添加的复合材料弯曲强度提高了约19%。当然,这都说明了在热固性复合材料体系内引入纳米颗粒可以有效改善复合材料的性能。

然而,对于连续纤维增强热塑性复合材料来说,基体聚合物长而惰性的大分子链段使得它们本身的优化方式和性能表现为不完全与热固性树脂基体相同(环氧树脂、双马树脂等)。特别是对于一些高性能的热塑性树脂,如PA, PPS和PEEK等其他一些高加工温度的高分子聚合物(200 ℃以上),高的加工温度和相容性问题使得它们很难通过传统的方法与其他高性能聚合物共混或共聚实现有效的强化或者功能化。在热塑性树脂基体的研究中,研究者常采用双螺杆挤出或者多辊混炼的方式[44-45]来分散热塑性树脂熔体与强化或者功能化组分。Vlasveld等[46]研究指出通过层状硅酸盐纳米粒子强化的连续纤维增强的PA6复合材料在室温和高温测试过程中均展示了更高的弯曲强度,相对于未强化的PA6复合材料体系室温弯曲强度增加15%,而160 ℃高温弯曲强度增加40%。Díez-Pascual等[47]也研究表明通过引入无机类富勒烯二硫化钨纳米粒子(IF-WS2)提高了CF/PPS复合材料的室温和高温性能,当添加2% IF-WS2时,室温弯曲强度和模量分别提高了25%和15%,120 ℃高温弯曲强度和模量分别提高了39%和17%。但是,已有的科研工作尚未针对CF/PEEK热塑性复合材料进行有效的强化或功能化研究。总的来说,对于连续纤维增强高性能热塑性复合材料的强化或者功能化主要问题是:一,加工温度高,相容性差,很难形成有效化学键合;二,熔体加工黏度高,不易与强化或者功能化组分混合。

此外,由于CF/PEEK热塑性复合材料具有远优于一般热塑性复合材料的特性,如具有优异的力学性能尤其是抗冲击性能和抗损伤性能、耐环境性好、耐辐照性能优异、使用温度高、阻燃、耐磨等突出特性,这也就自然赋予了CF/PEEK热塑性复合材料更严苛的使用环境。在航空航天以及石油管道领域,最常应用的部件主要有机翼、油箱、发动机、直升机旋翼桨毂,舰艇轨道炮以及采油管道等,那么由此可见,最常接触的流体环境就是水环境和油环境,而且往往还附带温度环境的共同作用。但是目前研究工作中尚缺乏针对连续纤维增强高性能热塑性复合材料在湿热环境或者油环境下性能演化规律的系统研究,目前可以参考的就是热固性复合材料的湿热性能研究。当热固性复合材料暴露在湿热环境中时,一般其吸湿质量会达到自身质量的约1%~3%[48-49],这将极大影响树脂基体及其复合材料的性能。水分在复合材料体系中的扩散渗透速率和平衡的吸湿量是温度和环境的参数。在过去的研究中,采用Fick定律去描述水分在环氧树脂体系中的扩散行为,但是该过程仅仅是一个理论计算,忽略了该过程中的累积损伤对复合材料体系水分扩散行为的影响[50]。吸湿将使树脂基体发生塑化导致复合材料的性能劣化[51],比如玻璃化转变温度的下降、屈服应力降低、膨胀应力和失效状态的变化等。此外,水分还有可能劣化纤维/树脂的界面结合效果[52-53],以及在复合材料体系中诱发微裂纹等缺陷,改变复合材料的内部状态并产生局部残余应力[54]。Burcham等[55]研究IM7/双马树脂复合材料吸湿至饱和后玻璃化转变温度比干态时下降约15 ℃,而且将湿热复合材料干燥后能恢复到接近干态时的玻璃化转变温度。Bao等[56-58]研究了双马树脂及其复合材料的长期湿热老化性能,结果发现水分在双马树脂复合材料中扩散前期符合Fick定律,而在水分吸湿后期则为应力松弛控制扩散模式。Botelho等[59]通过研究CF/环氧复合材料湿热环境下的性能演化,结果表明单向层合板和正交层合板的层间剪切强度分别降低了21%和18%,这表明环境导致了复合材料内部的物理或化学损伤。Kaelble等[60]在对CF/环氧复合材料性能退化的动力学研究后发现,试样经过95%相对湿度环境或100 ℃水浸200 h后层间剪切强度下降约30%~50%,未经湿热处理的体系保持较高的层间结合性能。本课题组前期Sun和Luo等[61-62]在研究国产CCF300/双马复合材料的湿热行为时,采用71 ℃水浸14 d后再85 ℃干燥4 d这样的循环吸脱湿方式,结果表明,第一个湿热循环界面性能降低最为显著,而第二和第三个湿热循环界面性能并不会再有太大程度的降低,并且在该过程中水分还会造成树脂体系的键合断裂等微观损伤。需要注意的是,高性能热塑性复合材料在湿热或者油环境下的性能演化不同于热固性复合材料:一、高性能热塑性复合材料往往比热固性复合材料具有更低的吸湿率;二、高性能热塑性复合材料中纤维/树脂界面不存在明显的化学键合,而热固性复合材料往往具有强烈的化学键合;三、高性能树脂基体拥有线性的分子链结构而且存在晶区和非晶区,这会使吸湿规律和性能劣化趋势不完全与热固性复合材料相似。因此,开展较为系统的服役特性分析有助于推动连续纤维增强高性能热塑性复合材料的结构设计和应用。

4 结束语连续纤维增强热塑性复合材料具有轻质高强、可设计性、抗疲劳性以及结构功能一体化的特性,具备在航空航天以及海洋等领域作为主承力或次承力结构件的应用潜力,从而受到航空航天等高端制造领域的青睐。目前,优化高性能热塑性复合材料结构设计和成型工艺、提高连续纤维增强高性能热塑性复合材料的生产效率并降低生产成本、实现热塑性复合材料大规模应用已成为新的发展目标。此外,连续纤维增强高性能热塑性复合材料的成型技术是制约其发展的重要因素。由于其成型加工难度远比热固性复合材料大,不断地开发新的制备工艺和装备以及优化成型方法,对推动连续纤维增强高性能热塑性复合材料的应用至关重要。

综上所述,国内连续纤维增强高性能热塑性树脂基复合材料的未来发展趋势主要包括:对高性能热塑性复合材料的结构设计方法和性能规律进行深入总结和研究,以满足多种型号飞机不同部位的应用需求,实现材料国产化;关注适用于高性能热塑性复合材料的新型制备工艺和装备,以及成型方法的进一步优化;改性热塑性树脂基体性能,强化或功能化热塑性复合材料的服役特性,以适应不同现实环境的实际需要。

| [1] |

MUZZY J D, KAYS A O. Thermoplastic vs thermosetting structural composites[J]. Polymer Composites, 1984, 5(3): 169-172. |

| [2] |

HOGGATT J T. Thermoplastic resin composites[J]. Technology in Transition, 1975, 606-617. |

| [3] |

BELBIN G R, BREWSTER I, COGSWELL F N, et al. Carbon fibre reinforced PEEK: a thermoplastic composite for aerospace applications[C]//SAMPE Conference. Italy Stresa: SAMPE, 1982: 1.

|

| [4] |

CHRISTENSEN S, CLARK L P. Thermoplastic composites for structural applications-an emerging technology[C]//International SAMPE Symposium. Los Angeles: SAMPE, 1986: 1747-1755.

|

| [5] |

方立.连续纤维增强热塑性复合材料制备及其性能的研究[D].上海: 华东理工大学, 2012. FANG L. Study on preparation and characters of continuous fiber reinforced thermoplastic composites[D]. Shanghai: East China University of Science and Technology, 2012. |

| [6] |

刘增田. 特种工程塑料的性能及应用[J]. 聊城大学学报(自然科学版), 2006(1): 81-83. LIU Z T. Performance and application of special engineering plastics[J]. Journal of Liaocheng University(Nat Sci), 2006(1): 81-83. |

| [7] |

胡婕. PEEK及碳纤维增强PEEK的性能研究[D].上海: 东华大学, 2010. HU J. The research in performance of PEEK and carbon fiber reinforced PEEK[D]. Shanghai: Donghua University, 2010. |

| [8] |

陈连周, 蹇锡高. 新型多芳环取代杂萘联苯型聚芳醚酮的合成[J]. 化学通报, 1998(12): 38-39. CHEN L Z, JIAN X G. Synthesis of a novel poly(aryl ether ketones) containing polyaryl phthalazinones moieties[J]. Chemistry, 1998(12): 38-39. |

| [9] |

蹇锡高, 陈平, 廖功雄, 等. 含二氮杂荼酮结构新型聚芳醚系列高性能聚合物的合成与性能[J]. 高分子学报, 2003, 1(4): 469-475. JIAN X G, CHEN P, LIAO G X, et al. Synthesis and properties of novel high performance series poly(aromatic ethers) polymers containing polyarylazinone moieties[J]. Acta Polymerica Sinica, 2003, 1(4): 469-475. |

| [10] |

BAI J M, LEACH D, CEASE S, et al. High performance thermoplastic polymers and composites[C]//International SAMPE Symposium. Corina: SAMPE, 2005: 1391-1405.

|

| [11] |

HAMADA H, COPPOLA J C, HULL D, et al. Comparison of energy absorption of carbon/epoxy and carbon/PEEK composite tubes[J]. Composites, 1992, 23(4): 245-252. |

| [12] |

TEXIER A, DAVIS R M, LYON K R, et al. Fabrication of PEEK/carbon fibre composites by aqueous suspension prepregging[J]. Polymer, 1993, 34(4): 896-906. |

| [13] |

KOBAYASHI S, TANAKA A. Resin impregnation behavior in processing of unidirectional carbon fiber reinforced thermoplastic composites[J]. Advanced Composite Materials, 2012, 21(1): 91-102. |

| [14] |

VIEILLE B, CASADO V M, BOUVET C. About the impact behavior of woven-ply carbon fiber-reinforced thermoplastic-and thermosetting-composites:a comparative study[J]. Composite Structures, 2013, 101: 9-21. |

| [15] |

叶鼎铨. 国外纤维增强热塑性塑料发展概况[J]. 国外塑料, 2012(5): 34-40. YE D Q. Developments of fiber reinforced thermoplastics outside China[J]. World Plastics, 2012(5): 34-40. |

| [16] |

张婷. 高性能热塑性复合材料在大型客机结构件上的应用[J]. 航空制造技术, 2013(15): 32-35. ZHANG T. Applications of high performance thermoplastic composites for commercial airplane structural component[J]. Aeronautical Manufacturing Technology, 2013(15): 32-35. |

| [17] |

王兴刚, 于洋, 李树茂, 等. 先进热塑性树脂基复合材料在航天航空上的应用[J]. 纤维复合材料, 2011(2): 44-47. WANG X G, YU Y, LI S M, et al. The research on fiber reinforced thermoplastic composite[J]. Fiber Composites, 2011(2): 44-47. |

| [18] |

张增焕, 刘红兵. 航空领域热塑性纤维复合材料焊接技术发展研究[J]. 航空制造技术, 2015(14): 72-75. ZHANG Z H, LIU H B. Research on the development of welding technology of fiber reinforced thermo plastics in the aviation field[J]. Aeronautical Manufacturing Technology, 2015(14): 72-75. |

| [19] |

BARNES J A, COGSWELL F N. Transverse flow processes in continuous fibre-reinforced thermoplastic composites[J]. Composites, 1989, 20(1): 38-42. |

| [20] |

SALEK M H. Effect of processing parameters on the mechanical properties of carbon/PEKK thermoplastic composite materials[D]. Canada: Concordia University, 2005.

|

| [21] |

张晓明, 刘雄亚. 纤维增强热塑性复合材料及其应用[M]. 北京: 化学工业出版社, 2007. ZHANG X M, LIU X Y. Fiber reinforced thermoplastic composites and their applications[M]. Beijing: Chemical Industry Press, 2007. |

| [22] |

COMER A J, RAY D, OBANDE W O, et al. Mechanical characterisation of carbon fibre-PEEK manufactured by laser-assisted automated-tape-placement and autoclave[J]. Composites Part A, 2015, 69: 10-20. |

| [23] |

LEESER D, LEACH D. Compressive properties of thermoplastic matrix composites[C]//International SAMPE Symposium and Exhibition. Reno: SAMPE. 1989: 1464-1473.

|

| [24] |

LEE R J. Compression strength of aligned carbon fibre-reinforced thermoplastic laminates[J]. Composites, 1987, 18(1): 35-39. |

| [25] |

CARLILE D R, LEACH D C, MOORE D R, et al. Mechanical properties of the carbon fiber/PEEK composite APC-2/AS-4 for structural applications[C]//Advances in thermoplastic matrix composite materials. West Conshohocken: ASTM International, 1989: 199-212.

|

| [26] |

NAGUMO T, NAKAMURA H, YOSHIDA Y, et al. Evaluation of PEEK matrix composite[J]. Society for the Advancement of Material and Process Engineering, 1987, 396-407. |

| [27] |

LEACH D C, COGSWELL F N, NIELD E. High temperature performance of thermoplastic aromatic polymer composites[J]. Materials Sciences for the Future, 1986, 434-448. |

| [28] |

JONES D P, LEACH D C, MOORE D R. Mechanical properties of poly (ether-ether-ketone) for engineering applications[J]. Polymer, 1985, 26(9): 1385-1393. |

| [29] |

DAVIES M, LEACH D C, MOORE D R, et al. Mechanical performance of semi-crystalline, thermoplastic matrix composites for elevated temperature service[C]//Sixth International Conference on Composite Materials and Second European Conference on Composite Materials (ICCM & ECCM). London: Elsevier, 1987: 1.

|

| [30] |

HARTNESS J T. An evaluation of polyetheretherketone matrix composites fabricated from unidirectional prepreg tape[J]. SAMPE Journal, 1984, 20: 26-31. |

| [31] |

EVANS D, MORGAN J T, ROBERTSON S J, et al. The physical properties of carbon fibre reinforced PEEK composites at low temperatures[C]//Advances in Cryogenic Engineering (Materials). New York: Plenum Press, 1988: 34.

|

| [32] |

COGSWELL F N. Thermoplastic aromatic polymer composites:a study of the structure, processing and properties of carbon fibre reinforced polyetheretherketone and related materials[M]. Oxford: Elsevier, 1993.

|

| [33] |

LI T, HEINZER M J, FRANCIS L F, et al. Engineering superior toughness in commercially viable block copolymer modified epoxy resin[J]. Journal of Polymer Science Part B, 2016, 54(2): 189-204. |

| [34] |

XU M, YANG X, ZHAO R, et al. Copolymerizing behavior and processability of benzoxazine/epoxy systems and their applications for glass fiber composite laminates[J]. Journal of Applied Polymer Science, 2013, 128(2): 1176-1184. |

| [35] |

KIM K, KIM D, KIM B, et al. Cure behaviors and mechanical properties of carbon fiber-reinforced nylon6/epoxy blended matrix composites[J]. Composites Part B, 2017, 112: 15-21. |

| [36] |

LI N, ZONG L, WU Z, et al. Compatibilization effect of aminated poly(phthalazinone ether ketone)s in carbon fiber-reinforced copoly(phthalazinone ether sulfone)s composites[J]. Polymer Composites, 2018, 39(11): 4139-4147. |

| [37] |

LI N, HU Z, HUANG Y. Preparation and characterization of nanocomposites of poly(p-phenylene benzobisoxazole) with aminofunctionalized graphene[J]. Polymer Composites, 2018, 39(8): 2969-2976. |

| [38] |

RAHMANIAN S, SURAYA A R, SHAZED M A, et al. Mechanical characterization of epoxy composite with multiscale reinforcements:carbon nanotubes and short carbon fibers[J]. Materials & Design, 2014, 60: 34-40. |

| [39] |

GOJNY F H, WICHMANN M H G, FIEDLER B, et al. Influence of different carbon nanotubes on the mechanical properties of epoxy matrix composites-a comparative study[J]. Composites Science and Technology, 2005, 65(15): 2300-2313. |

| [40] |

DENG S, YE L, FRIEDRICH K. Fracture behaviours of epoxy nanocomposites with nano-silica at low and elevated temperatures[J]. Journal of Materials Science, 2007, 42(8): 2766-2774. |

| [41] |

ZHU J, WEI S, RYU J, et al. In situ stabilized carbon nanofiber (CNF) reinforced epoxy nanocomposites[J]. Journal of Materials Chemistry, 2010, 20(23): 4937-4948. |

| [42] |

XU Y, VAN HOA S. Mechanical properties of carbon fiber reinforced epoxy/clay nanocomposites[J]. Composites Science and Technology, 2008, 68(3): 854-861. |

| [43] |

ISLAM M E, MAHDI T H, HOSUR M V, et al. Characterization of carbon fiber reinforced epoxy composites modified with nanoclay and carbon nanotubes[J]. Procedia Engineering, 2015, 105: 821-828. |

| [44] |

WANG H, XIE G, FANG M, et al. Mechanical reinforcement of graphene/poly(vinyl chloride) composites prepared by combining the in-situ suspension polymerization and melt-mixing methods[J]. Composites Part B, 2017, 113: 278-284. |

| [45] |

SHARMA S K, NAYAK S K. Surface modified clay/polypropylene (PP) nanocomposites:effect on physico-mechanical, thermal and morphological properties[J]. Polymer Degradation and Stability, 2009, 94(1): 132-138. |

| [46] |

VLASVELD D P, DAUD W, BERSEE H E, et al. Continuous fibre composites with a nanocomposite matrix:improvement of flexural and compressive strength at elevated temperatures[J]. Composites Part A, 2007, 38(3): 730-738. |

| [47] |

DÍEZ-PASCUAL A M, NAFFAKH M. Inorganic nanoparticle-modified poly (phenylene sulphide)/carbon fiber laminates:thermomechanical behaviour[J]. Materials, 2013, 6(8): 3171-3193. |

| [48] |

RAO V, DRZAL L T. The dependence of interfacial shear strength on matrix and interphase properties[J]. Polymer Composites, 1991, 12(1): 48-56. |

| [49] |

LOOS A C, SPRINGER G S. Effects of thermal spiking on graphite-epoxy composites[J]. Journal of Composite Materials, 1979, 13(1): 17-34. |

| [50] |

MORGAN R J, O'NEAL J E, FANTER D L. The effect of moisture on the physical and mechanical integrity of epoxies[J]. Journal of Materials Science, 1980, 15(3): 751-764. |

| [51] |

MCKAGUE JR E L, HALKIAS J E, REYNOLDS J D. Moisture in composites:the effect of supersonic service on diffusion[J]. Journal of Composite Materials, 1975, 9(1): 2-9. |

| [52] |

SELZER R, FRIEDRICH K. Mechanical properties and failure behaviour of carbon fibre-reinforced polymer composites under the influence of moisture[J]. Composites Part A, 1997, 28(6): 595-604. |

| [53] |

ZHENG Q, MORGAN R J. Synergistic thermal-moisture damage mechanisms of epoxies and their carbon fiber composites[J]. Journal of Composite Materials, 1993, 27(15): 1465-1478. |

| [54] |

JONES F R, MULHERON M, BAILEY J E. Generation of thermal strains in GRP[J]. Journal of Materials Science, 1983, 18(5): 1522-1532. |

| [55] |

BURCHAM L J, VANLANDINGHAM M R, EDULJEE R F, et al. Moisture effects on the behavior of graphite/polyimide composites[J]. Polymer Composites, 1996, 17(5): 682-690. |

| [56] |

BAO L, YEE A F, LEE C Y. Moisture absorption and hygrothermal aging in a bismaleimide resin[J]. Polymer, 2001, 42(17): 7327-7333. |

| [57] |

BAO L, YEE A F. Effect of temperature on moisture absorption in a bismaleimide resin and its carbon fiber composites[J]. Polymer, 2002, 43(14): 3987-3997. |

| [58] |

BAO L, YEE A F. Moisture diffusion and hygrothermal aging in bismaleimide matrix carbon fiber composites-part Ⅰ:uni-weave composites[J]. Composites Science and Technology, 2002, 62(16): 2099-2110. |

| [59] |

BOTELHO E C, PARDINI L C, REZENDE M C. Hygrothermal effects on the shear properties of carbon fiber/epoxy composites[J]. Journal of Materials Science, 2006, 41(21): 7111-7118. |

| [60] |

KAELBLE D H, DYNES P J, CRANE L W, et al. Interfacial mechanisms of moisture degradation in graphite-epoxy composites[J]. The Journal of Adhesion, 1975, 7(1): 25-54. |

| [61] |

SUN P, ZHAO Y, LUO Y, et al. Effect of temperature and cyclic hygrothermal aging on the interlaminar shear strength of carbon fiber/bismaleimide (BMI) composite[J]. Materials & Design, 2011, 32(8): 4341-4347. |

| [62] |

ZHAO Y, LUO Y, DUAN Y, et al. The effect of cyclic hygrothermal environment on interlaminar shear strength (ILSS) of CCF300/BMI composite[J]. International Journal of Modern Physics B, 2010, 24(15/16): 2712-2717. |

2020, Vol. 48

2020, Vol. 48