文章信息

- 包建文, 钟翔屿, 张代军, 彭公秋, 李伟东, 石峰晖, 李晔, 姚锋, 常海峰

- BAO Jian-wen, ZHONG Xiang-yu, ZHANG Dai-jun, PENG Gong-qiu, LI Wei-dong, SHI Feng-hui, LI Ye, YAO Feng, CHANG Hai-feng

- 国产高强中模碳纤维及其增强高韧性树脂基复合材料研究进展

- Progress in high strength intermediate modulus carbon fiber and its high toughness resin matrix composites in China

- 材料工程, 2020, 48(8): 33-48

- Journal of Materials Engineering, 2020, 48(8): 33-48.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000208

-

文章历史

- 收稿日期: 2020-03-12

- 修订日期: 2020-04-28

2. 先进复合材料国防科技重点实验室, 北京 100095;

3. 中航复合材料有限责任公司, 北京 101300;

4. 中国航发北京航空材料研究院, 北京 100095

2. National Key Laboratory of Advanced Composites, Beijing 100095, China;

3. AVIC Composite Corporation Ltd., Beijing 101300, China;

4. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

碳纤维制备技术发源于美、日、英三国,经过漫长的技术改进和市场培育,英国退出碳纤维制造业,日、美实现了对碳纤维技术与产业的垄断,尤其是日本占据着世界领先地位,是最大碳纤维生产国,主导着国际纤维市场供求关系。美国军用碳纤维从技术到产能完全依托自主保障,而民用碳纤维则依托全球市场。俄罗斯碳纤维工业主要面向国防,其军用碳纤维也完全依靠自主保障。

目前,碳纤维按照原丝类型主要分为3类。即聚丙烯腈基碳纤维、沥青基碳纤维和黏胶基碳纤维[1-2]。黏胶基碳纤维基本停产,有可能完全退出碳纤维市场;沥青基碳纤维年产量保持约1000吨,日、美企业平分秋色;聚丙烯腈基碳纤维一枝独秀,其技术被日、美控制,产业被日本控制(约占70%),市场被日、美、欧盟控制(达80%)[3]。依仗其牢固的技术和市场垄断地位,多年来日、美、欧等西方国家对中国进口碳纤维实施严格控制,对我国先进复合材料的科研生产造成严重困难和重大冲击。

在碳纤维的发展过程中,各国已经开发出若干类用于结构材料的聚丙烯腈(PAN)碳纤维,以东丽碳纤维为例,其产品主要分为4个系列[4-5]:高强系列碳纤维(T300, T400, T700等)、高强中模系列碳纤维(T800, T1000, T1100等)、高模系列碳纤维(M40, M46, M50, M55, M60等)和高强高模系列碳纤维(M40J, M46J, M50J, M55J, M60J, M70J等)。美国Hexcel公司20世纪70年代开发了高强型的AS系列PAN基标准模量碳纤维(包括AS4, AS4C, AS4D及AS6等),随着技术的发展又开发了高强中模型的IM系列PAN基碳纤维,形成了IM6, IM7, IM8, IM9等系列产品。高强型碳纤维(拉伸模量207~276 GPa,即30~40 msi)和高强中模型碳纤维(拉伸模量276~344 GPa, 即40~50 msi)[6],是航空结构复合材料的主要增强纤维,如T300和T700均为高强型碳纤维(Hexcel公司AS系列、东邦公司HTS/UTS系列等),T800, T1000和T1100为高强中模碳纤维(Hexcel公司IM系列、东邦公司的IMS系列等)[7]。从碳纤维的应用看,老的机型(如F-16, F-18, B737, B747, B757, B767,A320, A330, A340等)基本以使用高强型碳纤维为主,而20世纪90年代以后发展的新机型(如F-22, F-35, B-2, CH-53K, B777, B787,A380, A400M, A350等)主要应用高强中模碳纤维,但在一些次承力结构中仍然使用高强型碳纤维。因此,在目前及未来一段时间内,高强中模碳纤维仍将在航空结构复合材料中占据绝对主导的地位。本文针对近年来快速发展的国产高强中模碳纤维及其复合材料的发展现状水平和未来发展趋势进行分析论述。

1 国产高强中模碳纤维进展我国碳纤维及其复合材料的研究起步于20世纪70年代,但在2009年之前,基于综合技术水平、科研体制和需求乏力等原因,我国碳纤维一度长期处于低水平徘徊之中[8]。经过多年攻关,在“十一五”期间国内T300级碳纤维实现了工艺流程全线贯通,形成了小批量的制备能力,并配合航空航天的应用开展了复合材料的评价实验,碳纤维及其复合材料性能达到东丽T300水平,全面掌握了T300级碳纤维的产业化生产技术,且已批量稳定供应,实现了航空航天用T300级碳纤维国产化。在T300级碳纤维研制技术的基础上,在新的需求牵引下也很快突破了T700级碳纤维的产业化生产技术[9-10]。

2010年前后,在国家相关研究计划和市场需求的推动下,国内相关的高校、研究所和企业开始了T800级碳纤维的研制。到2012年前后,吉林石化公司、威海拓展、江苏航科、中科院宁波所等单位均称研制成功了T800级碳纤维,但是经过第三方评价当年各家的“T800级碳纤维”或多或少指标没有达到东丽T800碳纤维的性能水平。2013年,国内已经开展T800级碳纤维研制的公司有十余家,主要有:吉林石化公司、宁波材料所、江苏航科、威海拓展、中复神鹰、山西钢科、中简科技、江苏恒神等,此时国产T800级碳纤维已具有较好的技术储备,并已全面开展工程化研究和建线工作,并且有国产T300级和T700级碳纤维工程化成功的宝贵经验,为国产T800级碳纤维工程化研制提供重要的支撑。

在技术积累、需求牵引和资本市场的共同推动下,2015年前后国内已有多家碳纤维企业的高强中模T800H级碳纤维的力学性能达到了东丽T800H碳纤维的水平[11],表 1是当年几家碳纤维企业的T800H碳纤维的力学性能,多家碳纤维企业形成了百吨级的T800H级碳纤维产能,并在碳纤维需求单位的牵引下进一步解决了影响复合材料制备工艺的碳纤维毛丝问题、影响复合材料综合力学性能的界面问题等,逐步把国产高强中模碳纤维复合材料向工程应用推进。

| Company | Tensile strength/MPa | Tensile modulus/GPa | Elongation at break/% | Density/ (g·cm-3) | Number of filaments | Yield/tex |

| A | 5686 | 296 | 1.92 | 1.78 | 12K | 449 |

| B | 5778 | 293 | 1.97 | 1.78 | 12K | 443 |

| C | 5711 | 294 | 1.94 | 1.79 | 12K | 444 |

| Toray | 5616 | 295 | 1.91 | 1.81 | 12K | 448 |

| Note: data was tested at the same condition with A, B and C. | ||||||

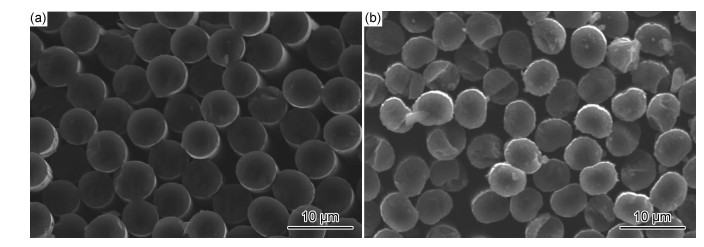

国产高强中模T800H级碳纤维规模化生产关键技术的突破,实现了国产高强中模碳纤维强度和模量在高强型碳纤维基础上的显著提高,为高强中模碳纤维的系列化发展奠定了基础。为了满足以拉伸载荷为主的应用背景的需求和降低T800H级碳纤维的生产成本,中复神鹰、威海拓展和江苏恒神等开展干湿法高强中模碳纤维的研制,国产干湿法高强中模碳纤维的力学性能、截面形状、表面状态和含碳量等,都与东丽T800S碳纤维相当,并在短时间内实现了批量生产。由于原丝方式工艺的不同,干湿法T800S级碳纤维的截面与湿法纺丝的T800H级碳纤维有明显的差异(图 1),拉伸强度也普遍高于T800H级碳纤维。同时,也有企业报道突破T1000S的制备关键技术,并继续向下一代高强中模T1100级碳纤维性能迈进[11]。表 2是某公司国产T800S级、T1000G级和T1100G级碳纤维的力学性能。高强中模碳纤维的制备技术突破和产业化,为第二代碳纤维复合材料的研制与应用奠定增强纤维基础,与T300级碳纤维及其复合材料相比,T800级碳纤维的强度和模量均有显著提升(图 2),T800级碳纤维复合材料模量提高了近30%,强度提高了超过60%。

|

图 1 国产T800S(a)与T800H(b)碳纤维的截面形状对比 Fig. 1 Comparison of cross section shapes of domestic T800S (a) and T800H (b) carbon fiber |

| Company | Brand name | Tensile strength/ MPa | Tensile modulus/ GPa | Elongation at break/% |

| Chinese | T800S | 6114 | 292 | 2.1 |

| company | T1000G | 6540 | 296 | 2.2 |

| T1100G | 6600 | 320 | 2.0 | |

| Toray | T800S | 5880 | 294 | 2.0 |

| T1000G | 6370 | 294 | 2.2 | |

| T1100G | 7000 | 324 | 2.2 |

|

图 2 国外航空碳纤维复合材料发展体系现状 Fig. 2 Carbon fiber reinforced composites for aviation abroad |

虽然国产高强中模碳纤维在T800H的基础上,性能不断提高,逐步形成了高强中模碳纤维系列。但是,增强纤维仅仅是高性能复合材料的关键原材料之一,要实现高性能树脂基复合材料综合性能的全面提升,还需要从复合材料界面、树脂基体、复合材料制备工艺等多方面开展系统研究。

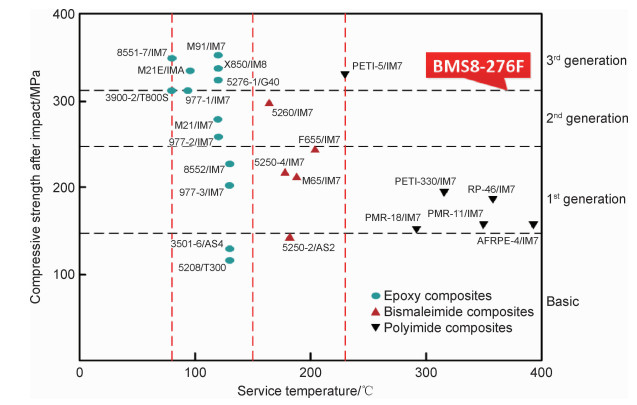

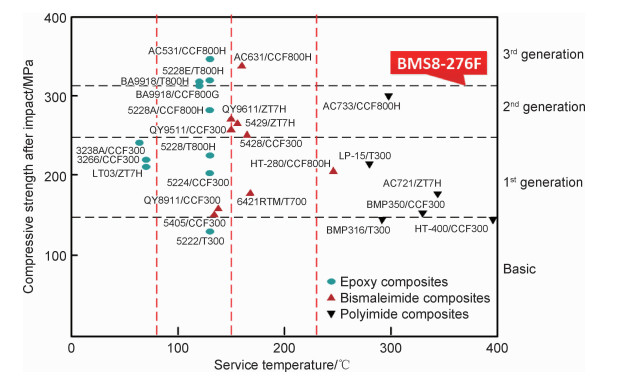

2 国产高强中模碳纤维增强树脂基复合材料进展 2.1 国外高强中模碳纤维增强高韧性热压罐复合材料现状以复合材料的耐温级别为标准,航空碳纤维增强树脂基结构复合材料可分为中温、中高温和高温复合材料,主要对应的为环氧、双马、聚酰亚胺树脂基体等热固性树脂。而以复合材料的冲击后压缩强度(compressive strength after impact, CAI)为划分标准,航空碳纤维复合材料大致可分为基础型、第一代韧性复合材料、第二代韧性复合材料和第三代韧性复合材料(图 2)[12]。

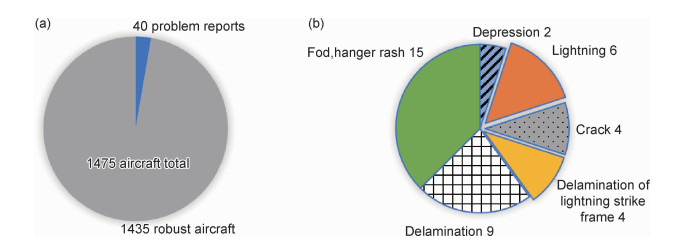

环氧树脂具有工艺性能好、耐腐蚀、耐温较好、韧性好等特点,是高性能树脂基复合材料最常用的树脂基体,广泛应用于大型飞机、直升机、通用航空和歼击机等飞行器。20世纪70年代末,随着碳纤维及其复合材料的发展,基本型碳纤维复合材料在波音飞机(B737, B757, B767)的升降舵等活动翼面得到大量应用,通过将近1500架飞机使用复合材料升降舵发现,仅有40架飞机的复合材料升降舵出现问题,这些问题中大部分为外来物体冲击导致的分层损伤(图 3),因此如何提高复合材料的抗冲击损伤成为复合材料技术的重要关注点[13]。为了提高树脂基复合材料的抗冲击韧性,研究人员首先想到的是采用热塑性树脂代替热固性树脂基体,但是热塑性树脂基体缺乏黏性和铺敷性成为了复合材料制造工艺中难以解决的问题[14]。研究人员继续从热固性树脂基体的增韧改性角度解决问题。因此,随着碳纤维复合材料在活动翼面结构的广泛应用,碳纤维复合材料进一步推广到了飞机主结构,低速冲击成为复合材料分层损伤核心因素,而抗低速冲击损伤能力将直接影响到材料CAI和设计许用应变。

|

图 3 早期碳纤维复合材料应用于波音飞机升降舵的损伤情况统计 (a)B737, B757和B767飞机复合材料升降舵损伤情况统计;(b)复合材料升降舵损伤类型统计 Fig. 3 Damage of carbon fiber composites elevator of Boeing aircrafts in 1970s (a)survey results of composite elevator damage on Boeing B737, B757 and B767 aircraft; (b)type of damage reported on damage composite elevators |

高温固化环氧树脂基复合材料经历了基础型、第一代韧性、第二代韧性和第三代韧性树脂基体的发展过程(表 3)。尤其是20世纪90年代以后,随着高强中模碳纤维技术的突破和产业化,在基本型环氧树脂基复合材料(如5208/T300, 3501-6/AS-4等复合材料)的基础上,开展了大量的高强中模碳纤维增强韧性复合材料研究[15]。可见,自从第一代韧性树脂基复合材料之后,高强中模碳纤维成为结构复合材料的主要增强碳纤维。第一代韧性环氧复合材料(中等韧性)的CAI大约在170~250 MPa(如977-3/IM7, 8552/IM7等复合材料);第二代韧性环氧复合材料(高韧性)的CAI大约在245~315 MPa(如M21/IM7, 977-2/IM7等复合材料);而第三代韧性环氧树脂基复合材料(超高韧性)的CAI已经达到315 MPa以上(如3900-2/T800, 977-1/IM7, 5276-1/IM7, 8551-7/IM7, M91/IM7和M21EA复合材料等)[16]。高温固化环氧树脂基复合材料抗冲击性能如表 3所示。文献表明,第三代高韧性复合材料主要应用于大型民机主承力结构和发动机叶片等对抗冲击韧性要求较高的结构中,如3900-2/T800复合材料应用于B787, M21E/IMA应用于A350, 8551-7/IM7应用于GE90发动机叶片等。而F-35, F-22这类新一代军用飞机中仍然大量采用977-3/IM7复合材料[17],8552/IM7复合材料大量应用于CH-53K等新一代直升机等。

| Generation of composites | Composites | CAI/MPa | Application aircraft | Service temperature/℃ |

| Basic | 3501-6/AS4 | B737, F-18 | 130 | |

| 5208/T300 | 120 | F-18 | 130 | |

| 1st generation | 977-3/IM7 | 193 | F-22, F35 | 130 |

| 8552/IM7 | 234 | CH-53K, RAH-66 | 130 | |

| 2nd generation | M21/IM7 | 273 | A400M, A380 | 120 |

| 977-2/IM7 | 262 | MA700 | 120 | |

| 3rd generation | 3900-2/T800 | 310 | B777, B787 | 82 |

| 8551-7/IM7 | 350 | V22, GE90 | 80 | |

| 977-1/IM7 | 310 | 100 | ||

| 5276-1/G40 | 323 | 120 | ||

| M21E/IMA | 334 | A350 | 100 | |

| M91/IM7 | 350 | GE90X | 120 | |

| X850/IM8 | 330 | C919 | 120 |

相对于高性能环氧树脂基复合材料以抗冲击韧性为主线的系列化发展不同,双马来酰亚胺复合材料除了发展其抗冲击性能外,也注重不同耐温等级和不同功能的双马来酰亚胺复合材料的研究,高韧性复合材料维度从早期的基本型双马复合材料发展到第三代的高韧性双马来酰亚胺复合材料。双马复合材料的增强碳纤维与环氧树脂基复合材料相似,除了早期的基础型双马复合材料,后来各个韧性等级的双马复合材料基本都以高强中模碳纤维作为增强碳纤维。经过多年的发展,国外已经形成了以Hexcel和Cytec两家公司为主的商品化系列化的双马树脂体系,如5245C, 5250-2, 5250-3, 5250-4, 5260, 5270-1, F650, F652, F655, M65, XU292, V391等(表 4)。虽然国外树脂基体的增韧技术已经非常成熟[18-23],高韧性环氧树脂基复合材料的韧性已经发展到了很高水平,也开发了双马来酰亚胺树脂高韧性复合材料(如5260/IM7)[24],但国外先进战机(如F-22和F-35)并未选用或研发更高韧性的双马来酰亚胺树脂基复合材料(表 5),而是选用高强中模碳纤维作为其复合材料增强材料,即便20世纪90年代后期启动研制的F-35歼击机依然选择第一代韧性的5250-4双马复合材料和第一代韧性的977-3环氧树脂基复合材料[25-26],这可能与国外民用飞机和军用飞机的设计方法和对材料的性能要求不同有关。文献也表明[27-29],国外高强中模碳纤维增强高韧性5260双马来酰亚胺复合材料(如IM7/5260, G40/5260)的研究是针对超音速民机背景开展的,后来随着超音速民机计划搁置而未继续深入开展高韧性双马来酰亚胺树脂基复合材料的研究和推广应用。美国面向高速民机计划研究高韧性双马树脂基复合材料的相关工作表明,国外具有研发高韧性双马复合材料的研制能力,但没有针对军机研制和应用高韧性双马复合材料,也从侧面进一步说明可能军机的设计方法与民机有明显的不同。

| Generation of composites | Composites | Application aircraft | CAI/MPa |

| Basic | 5250-2/AS4 | BR710 | ≤170 |

| 1st generation | M65/IM7or AS4 | Unknown | 170-250 |

| 5250-4/IM7 | F-22, F-35 | ||

| F655/IM7 | Unknown | ||

| 2nd generation | 5260/IM7 | SST | 250-315 |

| 3rd generation | ≥315 |

| Position | Structure name | Brand name |

| Forward | Skins, chine | IM7/5250-4 |

| fuselage | Fuel tank frames/wall, frames | IM7/PR500RTM |

| Equipment bay doors | IM7/APC-2 | |

| Middle | Skins, frames, fuel floors | IM7/5250-4 |

| fuselage | Weapons bay doors | IM7/APC-2 |

| Hat-stiffener of weapon bay door | IM7/PR500RTM | |

| After fuselage | Upper skin, keelweb | IM7/5250-4 |

| Wings | Skins | IM7/5250-4 |

| Intermediate spars | IM7/5250-4RTM | |

| Rear spars | IM7/5250-4RTM | |

| Movable wing | IM7/5250-4 | |

| Vertical tail | Skin, spar, rudder | IM7/5250-4 |

| Sine-wave spars, ribs | IM7/PR500RTM | |

| Horizontal | Pivot shaft | IM7/5250-4(AFP) |

| tail | Skins, edge | IM7/5250-4 |

| Inlet duct | Skins | IM7/977-3(AFP) |

| Cockpit | Skeleton, floor, rib | IM7/PR500RTM |

环氧树脂基复合材料和双马来酰亚胺树脂基复合材料是主要的航空结构复合材料,同时聚酰亚胺树脂、氰酸酯树脂和热塑性树脂基复合材料在航空航天领域也有独特的用途,这些复合材料的增强材料也以高强中模碳纤维为主(表 5中F-22舱门采用IM7/APC-2复合材料)。

2.2 国产高强中模碳纤维增强高韧性树脂基复合材料技术现状国内复合材料树脂基体的发展同样经历了从基本型树脂(非增韧)、第一代韧性树脂基体、第二代中等韧性树脂基体,再到第三代高韧性树脂基体的发展历程(图 4)。与国外树脂基复合材料发展不同的是,由于我国碳纤维技术滞后美国、日本大约25~30年,因此国内基本型、第一代韧性和第二代韧性复合材料的增强碳纤维基本为高强型碳纤维(即T300级和T700级碳纤维),而以美国为主的发达国家从第一代韧性复合材料开始即选用高强中模碳纤维(T800级)。

|

图 4 国内碳纤维增强高韧性树脂基复合材料现状 Fig. 4 Trend of high toughness resin matrix composites for aviation in China |

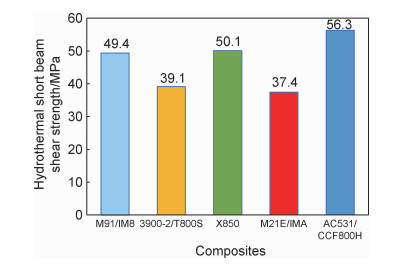

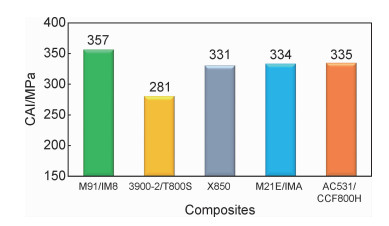

直升机系列的中温固化复合材料环氧树脂基体基本采用橡胶增韧,这类材料具有良好的韧性和工艺性,但其耐热性较差,使用温度不超过80 ℃。早期热塑性增韧的5228高温固化环氧树脂基T800复合材料的CAI仅230 MPa左右[30],热塑性树脂共混增韧的第二代高韧性高温固化环氧树脂基复合材料的CAI为250 MPa以上[31]。近年来,结合国内T800级碳纤维的成功研制,研制的新一代高韧性环氧树脂基复合材料AC531/CCF800H的冲击后压缩强度达到了335 MPa以上(表 6),达到了第三代韧性复合材料的水平[32]。从复合材料韧性和综合力学性能水平来看(表 7),国内与国外的差距较小[33-34]。通过国内新一代高韧性环氧树脂基复合材料AC531/CCF800H与国外新一代高韧性复合材料的130 ℃耐湿热性能对比(图 5),以及它们的冲击损伤目视可检性(barely visible impact damage,BVID)比较(表 8),AC531/CCF800H不仅抗冲击韧性与国外先进的高韧性复合材料相当(图 6),而且其耐湿热性能和目视可检性优于国外高性能复合材料。

| Composites | Curing process | Tg/℃ | CAI/MPa |

| AC531/CCF800H | 180 ℃×2 h | 230 | 335 |

| BA9918/T800H | 180 ℃×2 h | 200 | 314 |

| BA9918/CCF800G | 180 ℃×2 h | 200 | 313 |

| 5228E/T800H | 180 ℃×2 h | 210 | 321 |

| 5228A/CCF800H | 180 ℃×2 h | 220 | 280 |

| 5228/T800H | 180 ℃×2 h | 230 | 230 |

| Composites | 0° tensile strength/ MPa | 0° tensile modulus/ GPa | 0° compression strength/MPa | 0° compression modulus/ GPa | Flexural strength/ MPa | Flexural modulus/ GPa | Short beam shear strength/ MPa | In-plane shear strength/ MPa | In-plane shear modulus/ GPa | Open hole tensile strength/ MPa | Open hole compression strength/ MPa | CAI/MPa | |

| Epoxy matrix composites | AC531/CCF800H | 2844 | 167 | 1762 | 152 | 1951 | 149 | 116 | 154 | 4.37 | 451 | 324 | 335 |

| M21/IM7[33] | 2860 | 160 | 1790 | 148 | 110 | 4.6 | 490 | 303 | 298 | ||||

| BMI matrix composite* | AC631/CCF800H | 2969 | 170 | 1924 | 154 | 2304 | 153 | 120 | 162 | 5.51 | 502 | 356 | 319 |

| 5250-4/IM7[34] | 2618 | 162 | 1620 | 158 | 1723 | 156 | 139 | 103 | 5.9 | 448 | 324 | 214 | |

| *Fiber volume fraction is 60%. | |||||||||||||

|

图 5 AC531/CCF800高韧性复合材料与国外复合材料的130 ℃湿热剪加强度对比 Fig. 5 Comparison of hydrothermal 130 ℃ SBSS between AC531/CCF800 and foreign composites |

| Composites | Impact dent 0.5 mm | Impact dent 1.0 mm | |||||

| Impact energy/J | CAI/MPa | Ultimate strain(με) | Impact energy/J | CAI/MPa | Ultimate strain(με) | ||

| M91/IM8 | 100 | 277 | 4752 | 110 | 238 | 4066 | |

| 3900-2/T800S | 115 | 207 | 4010 | 119 | 181 | 3525 | |

| X850/IM8 | 80 | 251 | 4398 | 110 | 214 | 3685 | |

| AC531/T800H | 60 | 283 | 5233 | 74 | 239 | 4443 | |

| AC531/CCF800H | 61 | 284 | 5264 | 74 | 236 | 4286 | |

|

图 6 国产T800级高韧性环氧树脂基复合材料与国外复合材料CAI比较 Fig. 6 Comparison of CAI of T800 grade composites at home and abroad |

AC531/CCF800H复合材料130℃耐湿热短梁剪切强度比X850, M91/IM8, 3900-2/T800S和M21E/IMA分别高约12.4%, 14.0%, 44.0%和50.5%(在相同条件下测试)。国内和国外高温固化高韧性环氧树脂基复合材料的130 ℃耐湿热性能差异的主要原因,可能是国外针对大型民机研制的高韧性环氧树脂基复合材料的长期使用温度通常为100 ℃左右,大部分高温固化高韧性复合材料只要求82 ℃下的材料性能,最高也不超过120 ℃。而国内设计所普遍要求高温固化高韧性环氧树脂基复合材料在130 ℃下长期使用,这无形中使树脂基体的研制难度加大,因为提高树脂基复合材料的耐湿热性能和抗冲击性能(CAI)常常将降低复合材料树脂基体的工艺性,因此需要树脂原材料合成、树脂基体配方、预浸料制备工艺等多方面结合并同时满足耐湿热、抗冲击和成型工艺的综合性能要求。在相同目视可检性(冲击凹坑深度),不论是0.5 mm还是1.0 mm凹坑条件下,AC531/CCF800H复合材料所需要的冲击能量最低,CAI值最高,获得的BVID条件下的破坏应变最高。同时,CCF800H和T800H两种碳纤维增强AC531复合材料AC531/CCF800H和AC531/T800H,它们的相同冲击凹坑的冲击能量、冲击后压缩强度和破坏应变都非常接近。

虽然国内高强中模碳纤维增强高韧性环氧树脂基复合材料的综合性能已经达到了国外当前材料的水平,但国外高韧性复合材料技术已经得到大量的工程应用,技术成熟度很高,而国内高韧性复合材料的应用刚刚开始,综合技术成熟度还比较低,在工程上的考核验证还不足。

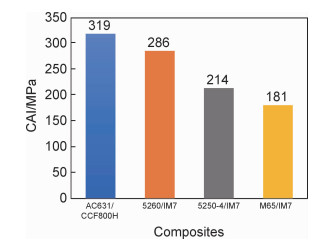

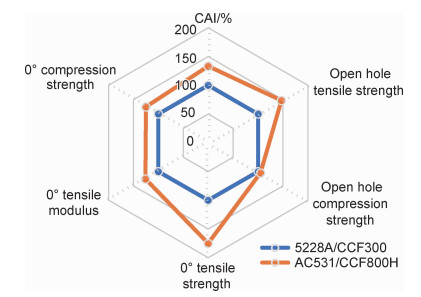

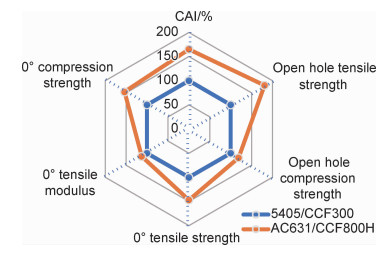

20世纪90年代初,国内开始了双马来酰亚胺树脂基复合材料的研究,逐步形成了以5405和QY8911为代表的第一代韧性双马来酰亚胺T300级碳纤维增强复合材料和以5429, 5428和QY9511, QY9611为代表的第二代韧性双马来酰亚胺高强型碳纤维(T300级和T700级)复合材料体系[35-37],也成功开发了第三代韧性水平的AC631高韧性双马来酰亚胺树脂高强中模碳纤维复合材料,AC631/CCF800H双马树脂基复合材料的冲击后压缩强度显著提升,与美国最先进战斗机应用最广的复合材料的力学性能比较,其综合力学性能优于国外相关高强中模碳纤维双马来酰亚胺复合材料5250-4/IM7(表 7),图 7是AC631/CCF800H与国外部分高性能双马来酰亚胺树脂基复合材料冲击后压缩强度比较。

|

图 7 AC631/CCF800H与国外双马来酰亚胺树脂基复合材料冲击后压缩强度比较 Fig. 7 Comparison of CAI between AC631/CCF800H and foreign BMI composites |

目前,国内应用的航空航天复合材料主要以高强型碳纤维增强复合材料为主,而航空航天发达的西方国家已经普及了采用高强中模碳纤维增强复合材料。因此,高强中模碳纤维复合材料将是未来相当长一段时间内我国航空航天复合材料的骨干结构复合材料体系。与高强型碳纤维增强复合材料相比,高强中模碳纤维复合材料的综合力学性能有明显提升,如图 8和图 9是高强中模碳纤维增强环氧树脂基和双马树脂基复合材料关键力学性能与高强型碳纤维增强复合材料的对比。

|

图 8 高强中模与高强型碳纤维环氧树脂基复合材料力学性能对比 Fig. 8 Comparison of mechanical property between epoxy composites reinforced by high strength intermediate modulus and high strength carbon fiber |

|

图 9 高强中模与高强型碳纤维双马树脂基复合材料力学性能对比 Fig. 9 Comparison of mechanical property between BMI composite reinforced by high strength intermediate modulus and high strength carbon fiber |

基于国内高强中模T800级碳纤维的产业化技术成熟,伴随面向航空主承力结构的单向预浸料复合材料研究应用与开发,为了扩大高强中模碳纤维复合材料的应用,开展了碳纤维织物预浸料的研究,包括单向帘子布、平纹织物、缎纹织物增强复合材料研究,完善了高强中模碳纤维复合材料技术体系。表 9是高强中模碳纤维织物增强高韧性复合材料AC531/CF8611, AC531/CF8652和AC531/U8160的力学性能。通过与T300级高强型碳纤维织物复合材料5228A/CF3011和5228A/CF3052的性能对比,由于增强碳纤维力学性能的提高和基体韧性的改善,高强中模碳纤维织物复合材料的强度、模量和抗冲击韧性等力学性能均比高强型T300级织物复合材料有明显提高。

| Composites | Warp tensile strength/MPa | Warp tensile modulus/GPa | Warp compression strength/MPa | Warp compression modulus/GPa | Warp flexural strength/MPa | Warp flexural modulus/GPa | In-plane shear strength/MPa | In-plane shear modulus/GPa | Open hole tensile strength/MPa | Open hole compression strength/MPa | Short beam shear strength/MPa | CAI/MPa |

| AC531/CF8611 | 1022 | 77 | 675 | 69 | 980 | 68 | 110 | 4.0 | 383 | 297 | 79 | 313 |

| 5228A/CF3011 | 671 | 68 | 580 | 65 | 880 | 55 | 78 | 4.1 | 300 | 303 | 71 | 251 |

| AC531/CF8652 | 1017 | 78 | 610 | 70 | 1058 | 72 | 108 | 3.7 | 402 | 298 | 76 | 316 |

| 5228A/CF3052 | 709 | 65 | 601 | 61 | 886 | 54 | 74 | 4.2 | 318 | 293 | 74 | 258 |

| AC531/U8160 | 2551 | 158 | 1609 | 144 | 1919 | 144 | 150 | 3.96 | 411 | 321 | 111 | 335 |

高韧性高强中模碳纤维环氧树脂基和双马来酰亚胺树脂基复合材料作为航空结构复合材料的主要材料,在国内外得到了广泛研究和应用。同时,国内对高强中模碳纤维增强高温双马树脂基复合材料、聚酰亚胺复合材料和热塑性复合材料也有研究。也在开展不同需求背景的以T800S, T800G, T1100G为增强材料的高性能树脂基复合材料研究。

2.3 国产高强中模碳纤维增强液体成型复合材料技术液体成型树脂基复合材料作为热压罐成型复合材料之外的最重要的低成本复合材料,也是高强中模碳纤维复合材料技术体系的重要组成部分[38]。目前已经完成了与高强中模碳纤维匹配的液体成型环氧树脂基体、定型剂和预定型织物研究,并完成了复合材料力学性能和复合材料成型工艺研究,具备了高强中模碳纤维增强液体成型复合材料稳定批量生产能力,形成了液体成型高强中模T800级复合材料技术体系。高强中模碳纤维增强液体成型环氧树脂基复合材料(AC520RTM/U8190)的力学性能比T300级液体成型复合材料(5284RTM/U3160)具有明显优势(表 10)。针对液体成型复合材料抗冲击性能差的问题,研究了本体增韧的高韧性液体成型环氧树脂基复合材料AC524RTM/U8190,其T800级碳纤维缎纹织物复合材料的冲击后压缩强度达到了265 MPa,明显高于氰特公司EP2400/IMS60NCF高韧性复合材料(IMS60NCF为采用东邦公司的高强中模碳纤维IMS60制备正交经编织物)[39]。同时,航空工业复合材料技术中心采用干纤维铺放的层间增韧的CCF800H复合材料冲击后压缩强度达到340 MPa,抗冲击韧性达到了Hexcel的HiTape[40]和Cytec的DryTape复合材料水平。

| Composites | Warp tensile strength/MPa | Warp tensile modulus/GPa | Warp compression strength/MPa | Warp compression modulus/GPa | Weft tensile strength/MPa | Weft tensile modulus/GPa | Weft compression strength/MPa | Weft compression modulus/GPa | Warp flexural strength/MPa | Warp flexural modulus/GPa | Warp short beam shear strength/MPa | CAI/MPa |

| AC520RTM/U8190 | 2352 | 155 | 1440 | 141 | 60.4 | 8.3 | 224 | 9.4 | 2110 | 144 | 102 | |

| 5284RTM/U3160 | 1589 | 122 | 1068 | 119 | 39.1 | 8.2 | 203 | 9.8 | 1758 | 109 | 92 | |

| AC524RTM/CF8652 | 1052 | 83.9 | 670 | 74 | 1004 | 79.4 | 705 | 73.7 | 1070 | 70.7 | 77.5 | 265 |

| EP2400/IMS60NCF | 936 | 66 | 595 | 65 | 1096 | 225 |

随着复合材料工艺技术的发展和应用范围的不断拓展,针对手工铺层工艺难以实现外形复杂和大尺寸制件制造、手工铺层工艺效率低下、质量一致性难以保障等问题,自动铺放工艺在航空领域的应用越来越广泛。同时,不论是自动铺带还是自动铺丝工艺对预浸料都提出了不同于传统手工铺贴工艺的要求[41-43]。

手工铺贴、自动铺带和自动铺丝3种复合材料铺贴工艺对材料的铺放工艺特性和容度要求各有不同。相对而言,手工铺贴对预浸料的工艺性能容度更宽,而自动化铺放尤其是自动铺丝工艺对预浸料的工艺容度更窄、要求更高。因此,为了满足自动化设备的工艺要求,波音公司材料规范(BMS8-276N)对3种铺贴工艺的预浸料提出了差异化的要求(表 11)。在BMS8-276F版的基础上,也许是为了满足复合材料自动化制造工艺的要求,BMS8-276N版的自动铺带和手工铺贴预浸料的冲击后压缩强度从310 MPa修改为280 MPa,而且自动铺丝预浸料的CAI进一步下调为250 MPa,复合材料CAI技术要求的降低有利于材料研发人员在更大空间优化预浸料的工艺性。

| Material specification | Type of prepreg | Tensile strength/MPa | Tensile modulus/GPa | Open hole tensile strength/MPa | Open hole compression strength/MPa | Compression strength/ MPa | Compression modulus/GPa | CAI/MPa(30 J) |

| BMS8-276N | Master tape for AFP | 2677 | 145-157 | 448 | 282 | 1371 | 134-145 | 250 |

| AFP | 2604 | 141-152 | 441 | 277 | 1316 | 133-144 | 250 | |

| Manual layup or ATL | 2687 | 146-158 | 465 | 289 | 1378 | 125-148 | 280 | |

| BMS8-276F | Manual layup or ATL | 2480 | 144-167 | 413 | 289 | 1378 | 124 | 310 |

虽然BMS8-276N针对不同的铺贴工艺,对高韧性复合材料提出了差异化的技术要求,但是为了简化未来工程应用过程管理,在技术上尽量实现人工铺贴、自动铺带和自动铺丝预浸料“三合一”,也就是要求这3种工艺的预浸料是完全相同的技术状态(图 10)。3种不同铺贴工艺的树脂及预浸料均为同一状态,宽幅手工铺贴预浸料经过精确分切得到用于自动铺带的幅宽300, 150 mm和75 mm预浸带,自动铺丝预浸丝束也是从宽幅手工铺叠预浸料经过逐级分切、复绕等工序获得满足宽度精度要求的宽度6.35 mm的自动铺放预浸丝束。分切工艺过程中,分切预浸料的纤维方向控制和宽度精度控制可能带来复合材料性能的波动。从理论上讲,针对分切工艺而言,经过分切后的预浸带和预浸丝束制备的复合材料性能可能低于人工铺贴的复合材料[44]。但是,针对自动铺带和自动铺丝的铺放工艺而言,自动化铺放对预浸料铺放方向的控制更精确更稳定。因此自动铺放工艺可以弥补由于分切工艺带来的潜在地对复合材料性能的负面影响。同时,虽然手工铺贴没有分切负面影响,但是手工铺贴对预浸料方向的控制不及自动铺放工艺精确。通过铺贴工艺不同而其他技术状态完全相同(同一批次预浸料、同一次进罐固化、相同试样机械加工、相同测试条件和测试设备与人员等)的预浸料复合材料性能进行对比分析表明(表 12),不论是AC531/CCF800H还是AC631/CCF800H复合材料,手工铺贴、自动铺带和自动铺丝工艺制备复合材料的力学性能基本相当,无明显差异,3种铺贴工艺的复合材料性能具有等同性。

|

图 10 3种铺贴工艺预浸料之间的关系 Fig. 10 Relationship among three types of prepreg (manual layup, ATL, AFP) |

| Composites | Type of prepreg | 0° tensile strength/ MPa | 0° tensile modulus/ GPa | 90° tensile strength/ MPa | 90° tensile modulus/ GPa | 0° compression strength/MPa | 0° compression modulus/ GPa | 90°compression strength/MPa | 90°compression modulus/ GPa | Flexural strength/MPa | Flexural modulus/GPa | Short beam shear strength/MPa | In-plane shear strength/MPa | In-plane shear modulus/GPa | Open hole tensile strength/MPa | Open hole tensile strength/MPa |

| AC531/CCF800H | ATL | 2664 | 167 | 76.14 | 8.56 | 1548 | 152 | 217.6 | 9.14 | 2296 | 158.2 | 113.2 | 160.2 | 4.276 | 476.2 | 316.6 |

| AFP | 2645 | 166.4 | 72.68 | 8.564 | 1499 | 150 | 222.6 | 9.192 | 2348 | 166 | 111.6 | 156.8 | 4.208 | 470 | 322.4 | |

| Manual | 2681 | 166.6 | 76.58 | 8.594 | 1545 | 150.6 | 214.8 | 9.064 | 2291 | 157.6 | 115.4 | 159.8 | 4.238 | 472.6 | 323.2 | |

| AC631/CCF800H | ATL | 2716 | 160.7 | 73.77 | 8.95 | 1640 | 150.7 | 224.7 | 9.89 | 2267 | 154.3 | 104.7 | 160 | 5.613 | 498 | 341.7 |

| AFP | 2656 | 162 | 73.27 | 8.993 | 1706 | 150.7 | 230.3 | 10.02 | 2290 | 152 | 105 | 154.3 | 5.437 | 491 | 342 | |

| Manual | 2690 | 159.3 | 72 | 9.14 | 1656 | 152 | 240 | 10.1 | 2363 | 150 | 104 | 161.7 | 5.617 | 503.7 | 341 | |

| Fiber volume fraction is 57%. | ||||||||||||||||

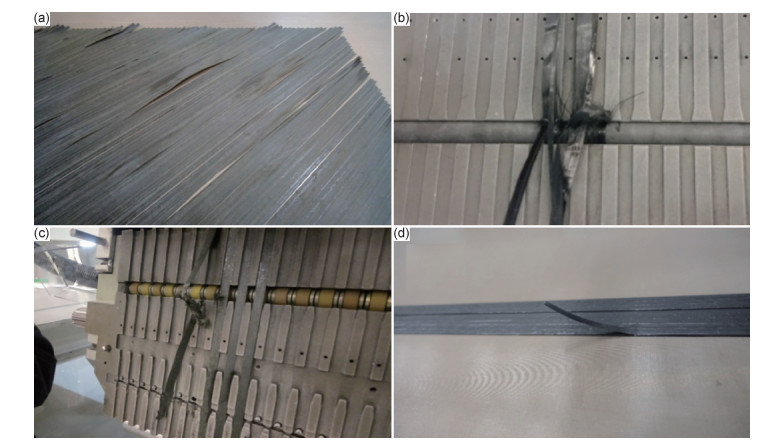

如前所述,在手工铺贴、自动铺带和自动铺丝3种铺贴工艺中,手工铺贴工艺对预浸料的工艺性能容度最高,不论预浸料的工艺性好或差,工人均能灵活处理。而自动铺带工艺,即便首层不能在模具上良好黏附但预浸料之间能充分黏附,可在首层铺放时在模具表面铺覆高黏性胶膜或实施模具表面加热,然后即可实现自动铺带工艺的顺利进行。而自动铺丝工艺对预浸丝束的要求最高,要求预浸丝束的黏性不能太高,太高黏性预浸料一是不利于预浸料的分切,二是在预浸丝束铺放工程中预浸丝束与设备发生粘连,难以实现正常送丝,预浸丝束与丝束传送通道发生摩擦粘连,从而生成毛丝而堵塞输送通道或导致丝束断裂,使自动铺丝工艺难以进行或效率低下,而预浸丝束表面黏性过低则会导致预浸丝束难以在模具表面粘贴,严重影响铺贴效率和制件质量。合适的预浸丝束表面黏性能够实现铺贴效率和铺贴速度的大幅度提高。同时,预浸丝束对其宽度精度、接头强度和硬挺度都有严格的要求[45-46]。图 11是自动丝束铺放工艺常见问题。因此,这3种工艺对预浸料的要求从高到低的顺序是:自动铺丝>自动铺带>手工铺贴。为了满足3种预浸料按照统一的技术要求,基于国内尚未有成熟的自动铺丝预浸料的相关技术经验,航空工业复合材料技术中心优化高强中模高韧性树脂基复合材料预浸料制备工艺,解决了AC531/CCF800H和AC631/CCF800H预浸料黏性控制、分切工艺、预浸丝束接头连接方法等关键技术,形成了自动铺放预浸带和预浸丝束的生产规范、评价方法和相关技术标准,实现了一种预浸料同时满足3种铺贴工艺的严格技术要求,在工程应用中获得了应用验证。

|

图 11 自动丝束铺放工艺过程中常见的4种工艺故障 (a)丝束间间隙过大;(b)输送过程堵丝;(c)丝束粘连;(d)丝束接头拉脱 Fig. 11 Four common process faults in AFP process (a)excessive gap between slit tape tow; (b)slit tape tow being plugged during delivering; (c)tow being bonded on the surface of the deliver passageway; (d)tow splice being pulled off |

从铺贴工艺的灵活性讲,手工铺贴可以充分发挥人的“个体智慧”完成不同状态预浸料和不同结构的铺贴。但是,手工铺贴的效率低下,质量一致性差,甚至质量一致性不可控。因此,自动铺放工艺成为复合材料制造技术发展的必然趋势。在国产高强中模碳纤维复合材料预浸料研制的基础上,对其预浸料系统开展了自动铺放工艺适应性研究,建立了自动铺带和自动铺丝工艺规范。

通过铺放速率、铺放压力、铺放温度和铺放间隙控制等铺放工艺参数实验可以得出,AC531/CCF800H和AC631/CCF800H预浸料的首层和层间自动铺放速度可达50 m/min,两种预浸料的首层和层间铺放效果良好,铺放间隙均匀。实际复合材料制件往往存在凸台、开口等非连续结构,因此需要对铺放工艺预浸料和铺带设备的铺放爬坡能力进行验证。结果表明,高强中模高韧性复合材料预浸料对各类凸台结构具有良好的适应性(图 12), 而且通常要求凸台结构的坡度比最大不超过1:10。对于自动铺丝工艺,针对铺放速率、铺放间隙、铺放压力、铺放温度4种工艺参数开展工艺适应性验证,为自动铺丝工艺规范的编制提供依据。

|

图 12 自动铺带及自动铺丝铺放工艺适应性实验 (a)铺带首层铺放; (b)铺带层间铺放; (c)铺带凸台铺放工艺; (d)铺丝首层铺放; (e)铺丝层间铺放; (f)铺丝双曲率曲面铺放 Fig. 12 ATL and AFP process adaptability test (a)ATL on the surface of tooling; (b)ATL on the laid prepreg; (c)ATL process of part with convex plate; (d)AFP on the surface of tooling; (e)AFP on the laid prepreg; (f)AFP process of hyperbolic parts |

高强中模碳纤维增强高韧性结构复合材料具有高强型、高模型和高强高模型复合材料都不具备的优异的综合性能,是目前和未来相当长一段时期内国外主要发展和应用的骨干航空结构复合材料,也是我国具有跨代特征的新一代骨干复合材料体系,将广泛应用于在研和下一代军民航空航天装备。但是,不论国内还是国外,高强中模碳纤维复合材料尚有不小的性能潜力和应用潜力有待挖掘,或者说目前的高强中模碳纤维复合材料尚有不足,需要进一步开展研究,进一步提高其综合性能。

(1) 提高高强中模碳纤维复合材料压缩力学性能,克服复合材料性能短板。随着碳纤维自身性能的进步,高强中模型碳纤维复合材料拉伸强度比T300级复合材料提高了50%~75%左右,但是其复合材料压缩强度仅提高了20%左右。T300级碳纤维复合材料的压缩强度与拉伸强度的比值(压拉比)约0.8~0.9,而T800级碳纤维复合材料的压拉仅0.5~0.6,高强中模碳纤维复合材料的压缩强度和拉伸强度严重不平衡,压缩相关的力学性能(包括单向压缩强度、开孔压缩强度、冲击后压缩强度等)成为高强中模碳纤维复合材料的性能短板,大大制约了高强中模碳纤维复合材料的高效应用。提高高强中模碳纤维复合材料压拉比的主要技术途径,一是从增强碳纤维入手,提高纤维直径,改善复合材料在压缩载荷下纤维的抗失稳能力;二是采用树脂基体分子结构设计与合成等化学手段和树脂基体纳米改性等物理方法,提高树脂基体的模量和强度等力学性能进而实现复合材料压缩力学性能的提高。

(2) 进一步提高高强中模碳纤维模量,提高其复合材料刚度。在飞机结构设计中,不仅要考虑结构材料的强度,也需要考虑其刚度,甚至在部分结构中刚度重要性高于强度。因此,在保证复合材料强度的同时提高复合材料的模量也是高强中模碳纤维复合材料的主要方向之一。提高复合材料模量就需要提高碳纤维的模量,而提高碳纤维模量通常伴随着碳纤维石墨化程度的提高,从而导致碳纤维复合材料增强纤维与树脂基体界面的弱化,进而导致复合材料压缩、剪切等与界面密切相关的力学性能下降[47]。例如,模量略高于高强中模碳纤维定义范围的Hexcel公司的HM50碳纤维(强度5860 MPa,模量359 GPa)增强8552环氧树脂基复合材料剪切强度(99 MPa)比8552/IM7复合材料剪切强度(136 MPa)降低了30%[48]。因此,以T1100以上级的下一代高强中模碳纤维为基础,如何提高高强中模碳纤维复合材料的模量和强度等综合力学性能需要从树脂基体、界面和碳纤维等多方面综合解决。

(3) 以BVID为特征的高设计许用应变高韧性高强中模碳纤维复合材料是航空主结构复合材料高效应用的基础。航空飞行器主结构复合材料为了保证结构安全,要求复合材料结构在冲击损伤条件下必须具有目视可检性或勉强目视可检性,在材料研制和结构设计试验过程中,材料冲击后压缩强度提高常常导致材料或结构在同等冲击载荷下的BVID特性下降,为了获得BVID特性需要进一步提高冲击实验能量。因此,通过常规的增韧方法提高了复合材料的冲击后压缩强度,但由于BVID冲击能量的提高,与低韧性复合材料相比,高韧性复合材料设计许用应变并没有随其冲击后压缩强度同步提高,减重效率难以提升。因此,研制具有高设计许用应变的高韧性高强中模碳纤维复合材料也是实现结构复合材料高效应用的基础。

(4) 提高碳纤维树脂基复合材料的耐热性能,扩大其应用范围。目前,耐温170 ℃以下的高强中模高韧性环氧树脂和双马来酰亚胺树脂基结构复合材料已经基本成熟,正在扩大应用。但随着高韧性复合材料应用范围的扩大和新一代航空装备飞行速度的提高,需要进一步开展耐高温高韧性高强中模碳纤维复合材料。

5 结束语经过多年的发展,国内基本实现T800级高强中模碳纤维的产业化生产,进一步开展了下一代高强中模碳纤维的研制。在国产T800级碳纤维研制与产业化的基础上,高韧性T800级碳纤维增强环氧和双马树脂基复合材料综合性能接近国外先进水平,实现了T800级高强中模碳纤维增强高韧性复合材料预浸料的产业化生产及其复合材料结构的自动化铺放工艺制造,在多个型号完成了或正在进行飞行验证。基本形成了完善的涵盖高性能纤维、高性能树脂基体和自动化制造工艺技术的T800级高强中模碳纤维复合材料技术体系,与国外复合材料综合性能的差距日渐缩小,但其技术成熟度、工艺自动化程度、应用水平和综合制造成本等方面与发达国家尚有一定的差距。同时,国内需要进一步跟踪和分析高强中模碳纤维复合材料的发展动向, 在借鉴国外高强中模碳纤维复合材料的基础上发展具有自有特色的高强中模碳纤维复合材料。

| [1] |

贺福, 赵建国, 王润娥. 粘胶基碳纤维[J]. 化工新型材料, 1999(1): 3-10. HE F, ZHAO J G, WANG R E. Rayon carbon fiber[J]. New Chemical Materials, 1999(1): 3-10. |

| [2] |

《高科技纤维与应用》编辑部. 沥青基碳纤维[J]. 高科技纤维与应用, 2011, 36(2): 70-75. Hi-Tech Fiber and Application Editorial Office. Pitch based carbon fiber[J]. Hi-Tech Fiber and Application, 2011, 36(2): 70-75. |

| [3] |

MINUS M, KUMAR S. The processing, properties, and structure of carbon fibers[J]. The Journal of The Minerals, 2005, 57(2): 52-58. |

| [4] |

NEWCOMB B A. Processing, structure, and properties of carbon fibers[J]. Composites:Part A, 2016, 91: 262-282. |

| [5] |

徐樑华, 王宇. 国产高性能聚丙烯腈基碳纤维技术特点及发展趋势[J]. 科技导报, 2018, 36(19): 43-51. XU L H, WANG Y. Technical characteristics and development trend of polyacrylonitrile-based high performance carbon fiber in China[J]. Science &Technology Review, 2018, 36(19): 43-51. |

| [6] |

张凤翻. 复合材料用预浸料(5)[J]. 高科技纤维与应用, 2000, 25(6): 30-34. ZHANG F F. Prepreg for composite material (5)[J]. Hi-Tech Fiber and Application, 2000, 25(6): 30-34. |

| [7] |

Teijin Carbon Europe GMBH.TenaxTM filament yarn, Teijin product data sheet, Version 27[EB/OL] (2018-06-27)[2020-2-28]. https://www.teijincarbon.com/fileadmin/PDF/Datenblätter_en/Product_Data_Sheet_EU_Filament_.pdf.

|

| [8] |

徐坚. "从无到有"到"从有到优"的"卡脖子"军民两用关键材料突破-回顾师昌绪先生在高性能碳纤维国产化战略决策中的作用[J]. 科技导报, 2018, 36(19): 26-31. XU J. The key material breakthrough of "dual-necks" from scratch to excellent:review of Shi Changxu's role in strategic decision making of high performance carbon fiber localization[J]. Science & Technology Review, 2018, 36(19): 26-31. |

| [9] |

刘瑞刚, 徐坚. 国产高性能聚丙烯腈基碳纤维制备技术研究进展[J]. 科技导报, 2018, 36(19): 32-42. LIU R G, XU J. Recent progress in high performance PAN based carbon fibers[J]. Science & Technology Review, 2018, 36(19): 32-42. |

| [10] |

徐樑华. 碳纤维国产化现状与技术发展前景分析[J]. 江苏建材, 2018(5): 17-21. XU L H. Carbon fiber industrial technology status and development prospects in China[J]. Jiangsu Building Materials, 2018(5): 17-21. |

| [11] |

李书乡, 马全胜, 张顺. 中国高性能碳纤维产业的创新发展[J]. 科技导报, 2018, 36(19): 73-80. LI S X, MA Q S, ZHANG S. Development of high performance carbon fiber industry in China[J]. Science & Technology Review, 2018, 36(19): 73-80. |

| [12] |

益小苏, 张明, 安学锋, 等. 先进航空树脂基复合材料研究与应用进展[J]. 工程塑料应用, 2009, 37(10): 72-76. YI X S, ZHANG M, AN X F, et al. Development and application of advanced aeronautical polymer matrix composites[J]. Engineering Plastics Application, 2009, 37(10): 72-76. |

| [13] |

MILLER A G, LOVELL D T, SEFERIS J C. The evolution of an aerospace material:influence of design, manufacturing and in-service performance[J]. Composites Structure, 1994, 27(1/2): 193-206. |

| [14] |

MATSUI J. Polymer matrix composites (PMC) in aerospace[J]. Advanced Composite Materials, 1995, 4(3): 197-208. |

| [15] |

National Institute for Aviation Research (Wichita State University). Composite materials handbook-17(CMH-17)Vol 2[M]. Wichita: SAE International, 2012.

|

| [16] |

益小苏, 许亚洪, 程群峰, 等. 航空树脂基复合材料的高韧性化研究进展[J]. 科技导报, 2008, 26(6): 84-92. YI X S, XU Y H, CHENG Q F, et al. Development of studies on polymer matrix aircraft composite materials highly toughened[J]. Science & Technology Review, 2008, 26(6): 84-92. |

| [17] |

刘善国. 国外飞机先进复合材料技术[J]. 航空制造技术, 2014(19): 26-31. LIU S G. Advanced composite technology of foreign aircraft[J]. Aeronautical Manufacturing Technology, 2014(19): 26-31. |

| [18] |

SWANSON S R, QIAN Y. Multiaxial characterization of T800/3900-2 carbon/epoxy composites[J]. Composites Science and Technology, 1992, 43(2): 197-203. |

| [19] |

BUYNY R A.Bismaleimide prepreg systems: US2007134480[P].2007-06-14.

|

| [20] |

BONNEAU M R, BOYD J D, EMMERSON G T, et al.Particle-toughened fiber-reinforced polymer composites: US20120052287[P].2012-11-20.

|

| [21] |

RAKUTT D, FITZER E, STENZENBERGER H D. The fracture toughness and morphology spectrum of bismaleimide/polyetherimide moulding compounds[J]. High Perform Polymer, 1990, 2(2): 133-147. |

| [22] |

IREDALER J, WARD C, HAMERTON I. Modern advances in bismaleimide resin technology:a 21st century perspective on the chemistry of addition polyimides[J]. Progress in Polymer Science, 2017, 69: 1-21. |

| [23] |

LAVERY D, BOYD J. New generations bismaleimides for aircraft structure[J]. Materials Challenge:Diversification and the Future, 1995, 40: 632-644. |

| [24] |

CANO R J, DOW M B.Properties of five toughened matrix composite materials[R]. Hampton, VA: NASA Langley Research Center, 1992.

|

| [25] |

Composites World.Resins for the hot zone, part Ⅱ: BMIs, CEs, benzoxazines and phthalonitriles[EB/OL] (2018-09-25)[2020-2-28].https://www.compositesworld.com/articles/resins-for-the-hot-zone-part-ii-bmis-ces-benzoxazines-and-phthalonitriles.

|

| [26] |

Composites World.Lockheed Martin extends Cytec contract for F-35 prepreg[EB/OL] (2018-09-25)[2020-2-28].https://www.compositesworld.com/news/lockheed-martin-extends-cytec-contract-for-f-35-prepreg.

|

| [27] |

POOLE E, LIN K, BACKMAN B.Effects of aging on compressive strength of composites after impact[C]//35th Structures, Structural Dynamics, and Materials Conference.1993: 1532.

|

| [28] |

SHIMOKAWA T, KATOH H, HAMAGUCHI Y, et al.Effects of thermal cycling on degradation of high temperature polymer composite materials for the next-generation SST structure[C]//Proc Ninth United State-Japan Conf Compos Mater.2000: 355-362.

|

| [29] |

KOBAYASHI S, TAKEDA N. Experimental characterization of microscopic damage behavior in carbon/bismaleimide composite-effects of temperature and laminate configuration[J]. Composites:Part A, 2002, 33(11): 1529-1538. |

| [30] |

包建文, 唐邦铭, 沈宝华. 5228/T800复合材料力学性能研究[J]. 纤维复合材料, 1997(4): 28-31. BAO J W, TANG B M, SHEN B H. Study on the mechanical properties of 5228/T800 composites[J]. Fiber Composites, 1997(4): 28-31. |

| [31] |

王迎芬, 彭公秋, 李国丽, 等. T800H碳纤维表面特性及T800H/BA9918复合材料湿热性能研究[J]. 材料科学与工艺, 2015, 23(4): 115-120. WANG Y F, PENG G Q, LI G L, et al. Study on surface characteristic of T800H carbon fiber and hygrothermal performance of T800H/BA9918 composite[J]. Materials Science and Technology, 2015, 23(4): 115-120. |

| [32] |

李斌太, 邢丽英, 包建文, 等. 先进复合材料国防科技重点实验室的航空树脂基复合材料研发进展[J]. 航空材料学报, 2016, 36(3): 92-100. LI B T, XING L Y, BAO J W, et al. Research and development progress of National Key Laboratory of Advanced Composites on advanced aeronautical resin matrix composites[J]. Journal of Aeronautical Materials, 2016, 36(3): 92-100. |

| [33] |

Hexcel Corporation.HexPly® M21180℃ (350°F) curing epoxy matrixproduct datasheet[EB/OL] (2015)[2020-2-28]. https://www.hexcel.com/user_area/content_media/raw/HexPly_M21_global_DataSheet.pdf.

|

| [34] |

Cytec Engineered Materials Company.CYCOM 5250-4 prepreg system technical data sheet[EB/OL] (2017-10-24)[2020-2-28].https://www.solvay.com/en/product/cycom-5250-4.

|

| [35] |

WANG R M, LI B. The properties of T300/5405 bismaleimide composite[J]. Aerospace Materials & Technology, 1995, 25(2): 34-37. |

| [36] |

陈祥宝. 聚合物基复合材料手册[M]. 北京: 化学工业出版社, 2004. CHEN X B. Handbook of polymer matrix composites[M]. Beijing: Chemical Industry Press, 2004. |

| [37] |

张宝艳, 陈祥宝, 李敏, 等. 碳纤维增强双马来酰亚胺树脂基复合材料体系冲击后压缩强度研究[J]. 航空材料学报, 2002, 22(1): 36-40. ZHANG B Y, CHEN X B, LI M, et al. Investigation on compression strength after impact of carbon fiber reinforced bismaleimide resin matrix composite[J]. Journal of Aeronautical Materials, 2002, 22(1): 36-40. |

| [38] |

拉德C D. 复合材料液体模塑成型技术[M]. 北京: 化学工业出版社, 2004. RUDD C D. Liquid moulding technologies[M]. Beijing: Chemical Industry Press, 2004. |

| [39] |

Cytec Engineered Materials Company.PRISMTM EP2400 resin system technical data sheet[EB/OL] (2017-01-12)[2020-2-28].https://www.solvay.com/en/product/prism-ep2400.

|

| [40] |

GIRARD Y H, BERAUD J M. HiTape (R) dry preform technology-an efficient composite automation technology for primary aircraft structures[J]. Sampe Journal, 2015, 51: 7-15. |

| [41] |

LUKASZEWICZ D H, WARD C, POTTER K D. The engineering aspects of automated prepreg layup:history, present and future[J]. Composites:Part B, 2012, 43(3): 997-1009. |

| [42] |

MCILHAGGER A, ARCHER E, MCILHAGGER R. Manufacturing processes for composite materials and components for aerospace applications[M]. Cambridge: Woodhead Publishing, 2020: 59-81.

|

| [43] |

蒋诗才, 邢丽英, 陈祥宝. 复合材料预浸料自动铺带成型适宜性研究[J]. 武汉理工大学学报, 2009, 31(21): 50-53. JIANG S C, XING L Y, CHEN X B. Research on molding suitability of prepreg composites for automated tape performance[J]. Journal of Wuhan University of Technology, 2009, 31(21): 50-53. |

| [44] |

卢鑫, 刘军, 张冬梅. 不同工艺参数对自动铺带碳纤维层压板的性能影响[J]. 纤维复合材料, 2018, 35(3): 66-69, 75. LU X, LIU J, ZHANG D M. The effect of different processing parameters of automated tape laying for the properties of carbon fiber composite laminates[J]. Fiber Composites, 2018, 35(3): 66-69, 75. |

| [45] |

WOIGK W, HALLETSR, JONESMI, et al. Experimental investigation of the effect of defects in automated fibreplacement produced composite laminates[J]. Composite Structures, 2018, 201: 1004-1017. |

| [46] |

张博明, 王洋, 叶金蕊. 自动铺放工艺的复合材料预浸带的适宜性评价方法[J]. 航空制造技术, 2012(11): 70-73. ZHANG B M, WANG Y, YE J Y. Assessment method for suitability of composites prepreg for automated tape laying[J]. Aeronautical Manufacturing Technology, 2012(11): 70-73. |

| [47] |

CHAE H G, NEWCOMB B A, PRAMANIK C, et al. High strength and high modulus carbon fibers[J]. Carbon, 2015, 93: 81-87. |

| [48] |

Hexcel Corporation.HexTow HM50 carbon fiberproduct datasheet[EB/OL] (2019)[2020-2-28].https://www.hexcel.com/user_area/content_media/raw/HexTowSelectorGuide.pdf.

|

2020, Vol. 48

2020, Vol. 48