文章信息

- 冯志海, 师建军, 孔磊, 罗丽娟, 梁馨, 匡松连

- FENG Zhi-hai, SHI Jian-jun, KONG Lei, LUO Li-juan, LIANG Xin, KUANG Song-lian

- 航天飞行器热防护系统低密度烧蚀防热材料研究进展

- Research progress in low-density ablative materials for thermal protection system of aerospace flight vehicles

- 材料工程, 2020, 48(8): 14-24

- Journal of Materials Engineering, 2020, 48(8): 14-24.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000206

-

文章历史

- 收稿日期: 2020-03-12

- 修订日期: 2020-04-30

航天飞行器再入/进入大气层时产生严重的气动加热,热防护系统是确保飞行器内部电子元器件和载人空间正常工作所必须依赖的关键子系统之一,而防热材料是热防护系统中至关重要的部分,其有效性关乎飞行成败甚至生命安全[1-2]。随着我国载人航天、探月工程、深空探测、载人登月等工程的逐步展开,以及新型航天飞行器的迅速发展,再入速度越来越高,面临的热环境愈发严酷,气动加热时间达千秒级以上,加热量大幅增加,大面积区域面临着长时有氧环境的高温(≥1000 ℃),关键部位瞬时温度可达2000 ℃以上。

自从20世纪50年代以来,飞行器热防护材料体系和热防护方式不断发展,尤其以陶瓷瓦、TUFROC为代表的先进超轻质可重复使用热防护材料,在航天飞机和X-37B这类先进航天飞行器上成功应用,引起科学家和工程师的广泛关注[3-6]。但是,总体来说这类材料可靠性不足、价格昂贵、装配工艺复杂、后期维护成本高,在一定程度上限制其在航天飞行器上的大量应用[7-9]。树脂基烧蚀防热材料是以有机聚合物为基体,通过一系列化学和物理变化,牺牲材料自身的质量带走大量气动热,从而达到防热的目的[10-12]。由于高可靠性、高性价比、装配工艺简捷,至今仍然被认为是最有效、最可靠、最成熟和最经济的一种热防护方式,在飞船、返回式卫星、导弹等众多航天飞行器热防护系统中大量使用[10, 13-16]。我国树脂基烧蚀防热材料在国防装备需求牵引下,经过玻璃/酚醛、石英/酚醛和碳/酚醛三个里程碑式的发展后,材料体系逐步建立并完善起来[17]。进入21世纪以来,伴随着国家航天事业的逐步开展,烧蚀防热材料面临着急迫的减重需求,以蜂窝增强低密度材料体系为代表,开发出H88,H96两种代表性低密度树脂基烧蚀防热材料(LAC)[18-19]。防热材料的轻质化是在满足防热需求前提下不断强调的重大科学与工程技术问题,研究表明航天飞行器质量每减少1 kg,战略导弹弹头有效射程将增加20 km以上,运载火箭可节省燃料约50 kg[20]。面向未来深空探测、载人登月以及新型航天飞行器的发展,降低热防护系统的质量,提高飞行器有效载荷,解决烧蚀防热材料有氧环境下高热流、高焓值、长时有氧烧蚀等问题,是树脂基烧蚀防热材料的重点发展方向。本文基于研究团队多年来对树脂基烧蚀防热材料的应用基础与工程应用研究,介绍低密度树脂基烧蚀防热材料的研究进展以及对未来研究工作的展望。

1 低密度树脂基烧蚀防热材料 1.1 蜂窝增强低密度防热材料以AVCOAT为代表的蜂窝增强低密度烧蚀防热材料的发明与应用起源于美国20世纪60年代“阿波罗计划”,是由美国阿芙科(AVCO)公司(现被Textron公司收购)研制的一种低密度树脂基烧蚀防热材料,在早期AVCO公司战略武器弹头材料的基础上发展而来的[21]。AVCOAT主要是以酚醛蜂窝格子作为支撑,环氧-酚醛树脂为基体树脂,添加石英纤维和空心酚醛微球等轻质填料制备而成的。典型的AVCOAT-5026材料密度约为0.55 g/cm3,室温热导率在0.16 W/(m·K)左右,已成功应用在“阿波罗”飞船和“猎户座”飞船的防热结构中[22-24]。

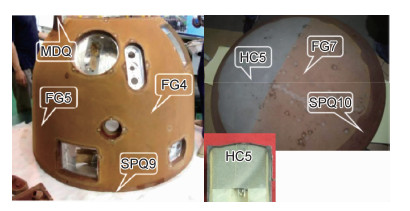

我国在载人航天工程的牵引下,针对神舟飞船返回舱弹道特点开发了H88和H96两种典型的蜂窝增强LAC材料。H88和H96材料是以玻璃钢蜂窝格子作为支撑,苯基硅橡胶为树脂基体,物理共混的方式掺杂石英短纤维、酚醛微球、玻璃微球等轻质功能填料,通过整体成型工艺快速填充到玻璃钢蜂窝格子中。轻质功能填料的加入主要用来降低材料密度和热导率,同时保证材料表面抵抗气流冲刷的能力[25-27]。同国外的AVCOAT-5026材料相比,H88和H96材料成型工艺与性能具有自己的特点。AVCOAT材料采用单孔灌注工艺,成型周期2~3个月,工艺周期长;H88和H96材料采用整体成型,周期在7天左右,效率大幅提高,性能稳定。H88密度与AVCOAT-5026相当,0.55 g/cm3左右,但室温热导率降至0.12 W/(m·K)以下,隔热性能提升,主要用在神舟飞船背风面的低热流区。H96材料密度较高,约为0.71 g/cm3,烧蚀性能、炭化层强度和抗剪切性能更佳,主要用于神舟飞船防热大底和侧壁迎风面的中高热流区,如图 1所示。

|

图 1 神舟飞船及其低密度烧蚀材料 Fig. 1 Shenzhou spacecraft and distribution of low-density ablative composites |

在探月工程月地高速再入返回器防热材料研制中,针对月球返回轨道高热流峰值、高焓值、高气动剪切、长时加热、跳跃式弹道的二次烧蚀等复杂热环境,对轨道返回器的热流区域进行精准设计与精细划分,开发出蜂窝增强FG4,FG5,FG7和HC5材料,分别用在不同热流环境区域,如图 2所示[28]。在H88和H96的基础上,对材料的微细观结构和化学组成进行优化,开发了密度分别为0.4 g/cm3和0.5 g/cm3左右的FG4和FG5材料,室温热导率≤0.1 W/(m·K),用于返回器侧壁背风面的中低热流区。在返回器防热大底的高热流区域,研制了密度分别为0.5 g/cm3和0.7 g/cm3的HC5和FG7材料,室温热导率保持在0.10 ~ 0.12 W/(m·K)之间,以增加防热材料的高驻点烧蚀性能和抗剪切性能。在6 MW/m2高热流条件下,FG7和HC5材料,表面温度达到了2400 ℃左右,经过33 s烧蚀后50 mm最高背面温升仅有85 ℃。在返回轨道典型热环境下,材料表现出优异的防隔热性能。

|

图 2 月球轨道返回器LAC分布及HC5烧蚀后横截面 Fig. 2 Distribution of LAC in lunar orbiter and the cross section of HC5 after ablating |

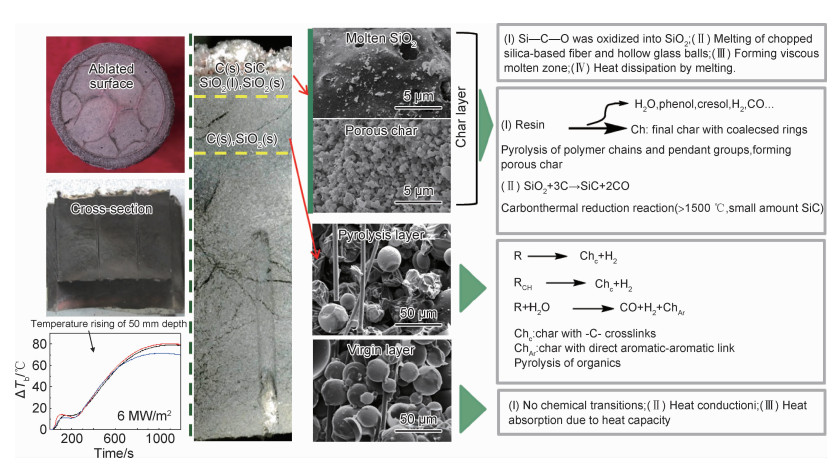

为进一步掌握烧蚀过程中材料成分的基本演化规律及该类材料的烧蚀防热机理,对蜂窝增强LAC材料的烧蚀过程进行了研究,揭示出Si—C—O材料体系的基本烧蚀规律,如图 3所示。在烧蚀炭化层中含有大量的SiO2和无定型炭,SiO2主要来源于Si—C—O材料体系烧蚀中Si元素同空气中的O原子作用氧化生成SiO2,以及短切石英纤维和玻璃小球填料在高温条件下发生熔融,形成液态SiO2熔融区。基体高分子链中的苯基、甲基等有机基团和酚醛微球在高温下裂解炭化,形成玻璃态炭。烧蚀炭化层在氧化、熔融、有机分子链裂解和高温碳热还原反应的多重作用下,形成一定厚度疏松多孔结构的炭化层,具体微细观结构因实际热环境不同而有所差异。烧蚀过程中,有机聚合物链段裂解生成H2、H2O、苯酚、CO等小分子气体,穿过炭化层,形成疏松多孔结构。材料烧蚀表面热效应复杂,包括树脂的裂解吸热、质量耗散带走热量、表面炭层的辐射散热、热传导等多重热效应。在更高温度下(>1500 ℃),炭化层中SiO2和C能够进一步发生碳热还原反应,生成少量SiC晶粒或晶须。材料裂解区(350~800 ℃)主要发生树脂基体和酚醛微球的断链反应,生成H2O、自由基、苯酚、稠环等一系列的小分子物质,此区间的热效应包括化学裂解吸热、热传导、裂解气释放过程中的热阻塞效应等。在材料原始层,材料本体不发生化学变化,主要是进入材料内部的固相传热过程和材料热容吸热。

|

图 3 蜂窝增强低密度防热料体系烧蚀防热机理及结构演化 Fig. 3 Ablation behaviors and mechanisms of honeycomb reinforced low-density ablative material |

长期以来,以斜缠模压工艺为代表的玻璃/酚醛和高硅氧/酚醛复合材料被用作国内外战略战术导弹弹头的主要热防护方式。20世纪50年代,美国陆军研究中心针对大力神等第一代战略导弹的防热需求,研制了第一代斜铺尼龙/酚醛防热材料,到了60~70年代,为了应对战略弹头向小钝锥方向发展所带来的较为严酷热-力服役环境,美国相继开发出玻璃/酚醛和高硅氧/酚醛等斜缠防热复合材料,并先后在大力神Ⅱ和民兵Ⅰ的MK-11弹头大面积防热部件上应用[29-31]。近些年来,先进航天飞行器持续不断地减重,以提高武器装备的轻量化水平和快速响应能力。为此,美国围绕着玻璃/酚醛、高硅氧/酚醛和碳/酚醛材料开展了大量改性研究工作,拓展出较多不同性能的新品种,代表的材料有MXS385LD和MXBE350,密度降至1.0 g/cm3左右[32-34]。

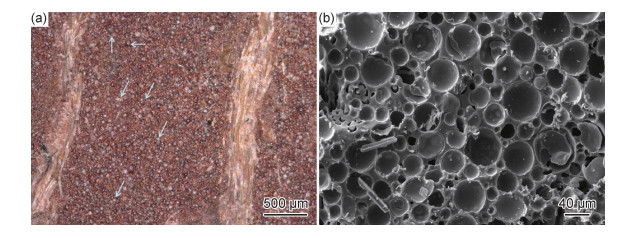

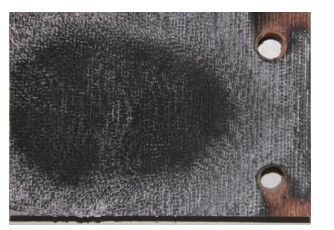

我国在探月工程以及新型航天飞行器的推动下,基于斜缠模压工艺开发了SPQ系列中低密度石英/酚醛、玻璃/酚醛体系防热材料。SPQ材料主要特点是在酚醛树脂基体中添加大量的酚醛微球、玻璃微球、陶瓷粉体等轻质功能填料,以石英纤维和功能纤维编织而成的二维织物为增强相,制成轻质杂化预浸料,通过调整增强体和树脂基体配方,制备满足不同防热需求的SPQ系列材料[35-36]。空心小球和微孔的引入,在降低材料密度的同时,能够显著降低材料的热导率。图 4为SPQ9材料的光学显微镜照片和烧蚀后SEM照片,可以观察到SPQ9树脂基体中均匀分散着大量的轻质功能填料小球,烧蚀后轻质功能填料原位形成微米级的闭孔结构。SPQ材料在地面热考核试验中,表现出优异的烧蚀性能,表 1为3种典型的SPQ材料小发动机考核实验数据,可以看出随着材料密度的减小,线烧蚀率和质量烧蚀率增大,高状态下材料的烧蚀后退较为明显,但烧蚀表面较为平整,无开裂和变形,如图 5所示。低状态下SPQ材料的综合烧蚀性能优异。典型热环境下,等离子电弧风洞地面实验中SPQ11材料表面温度接近1900 ℃,120 s烧蚀后背面温升(14 mm厚)仅有40 ℃左右,最高温升≤160 ℃,表面后退量在1 mm左右,表现出优异的防热和隔热性能。

|

图 4 SPQ9材料光学显微镜照片(a)及烧蚀后的电子显微镜照片(b) Fig. 4 Optical microscopic image (a) and scanning electron microscopic image after ablating of SPQ9 material (b) |

| Material | High condition, 10 s | Low condition, 15 s | |||

| Linear ablation rate/ (mm·s-1) | Mass ablation rate/ (g·s-1) | Linear ablation rate/ (mm·s-1) | Mass ablation rate/ (g·s-1) | ||

| SPQ9 | 0.60 | 5.4 | 0.12 | 2.5 | |

| SPQ10 | 0.50 | 5.0 | 0.10 | 2.4 | |

| SPQ11 | 0.47 | 4.8 | 0.063 | 1.9 | |

|

图 5 SPQ9通过液氧/煤油发动机烧蚀后表面形貌(90 cm×60 cm) Fig. 5 Ablated surface of SPQ9 tested by oxygen/kerosene torch(90 cm×60 cm) |

SPQ系列材料是在传统斜缠模压工艺上改进而来的继承性材料,同传统致密型玻璃/酚醛、石英/酚醛防热复合材料相比,SPQ材料密度最大可降低43%左右,室温热导率降为传统防热材料的50%左右,已经成功应用于月球轨道返回器[18, 28](见图 6)和武器装备关键部位的热防护。

|

图 6 SPQ9材料制备的月球轨道返回器拐角环(ϕ1.2 m) Fig. 6 Corner ring of lunar obiter manufactured by SPQ9 material (ϕ1.2 m) |

20世纪90年代,为满足深空探测、空天往返等先进航天飞行器的防热和隔热需求,进一步压缩热防护系统在总系统的质量占比,以美国为主的航天强国相继开发出新型防隔热一体化超低密度烧蚀防热材料,典型代表有PhenCarb,BLA,SCRAM,PICA和SIRCA材料[37-42]。这类材料的共同特点具有超低密度(≤0.35 g/cm3),超低热导率,防热和隔热功能兼容。我国在探月工程月地高速再入返回器和新型航天飞行器热防护系统设计中,针对再入轨道高热流峰值、高焓值、长时加热和有氧气氛的热环境特点,多家研究单位和高校(如:航天材料及工艺研究所、哈尔滨工业大学、华东理工大学等)同期开展了新型低密度防隔热一体化材料的研制工作[43-45]。

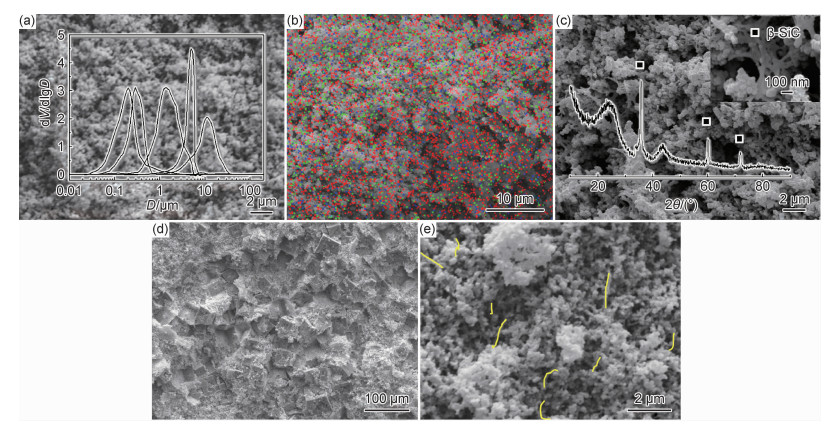

本团队自“十三五”以来,从聚合物分子设计角度出发,基于溶胶-凝胶(Sol-gel)技术开发出耐烧蚀多孔杂化酚醛树脂基体,微观形貌呈现开放的疏松多孔结构[46-48]。通过调控催化剂含量、Sol-gel反应过程、功能组元含量等实现对杂化树脂微观形貌、孔结构、隔热、烧蚀、抗氧化等性能的控制,平均孔径能够在10 nm~10 μm宽范围内调节。图 7(a)为多孔杂化树脂基体疏松多孔的微观形貌结构,孔径分布均匀,通过在多孔树脂基体中引入纳米SiO2,SiC纳米晶粒,POSS粒子和碳纳米管等纳米功能组元,如图 7(b)~(e)所示,提高材料的烧蚀性能、热稳定性、力学强度、抗氧化性能和炭层强度,实现综合性能的协同增加。纳米尺度孔径和均匀的孔径分布能够显著提高多孔杂化酚醛树脂的骨架稳定性,与微米尺度的酚醛泡沫材料相比,压缩模量和压缩强度均有显著提高,压缩强度高达16 MPa左右。

|

图 7 含不同纳米粒子的多孔杂化酚醛气凝胶SEM照片 (a)微观形貌及孔径分布曲线;(b)SiO2及元素面扫描(红:Si,蓝:C,绿:O);(c)SiC;(d)POSS;(e)CNTs Fig. 7 SEM images of porous hybrid aerogels with different nano-particle (a)micromorphological image and pore distribution plots; (b)elemental mapping (red:silicon, blue:carbon, green:oxygen); (c)SiC whisker; (d)POSS; (e) CNTs |

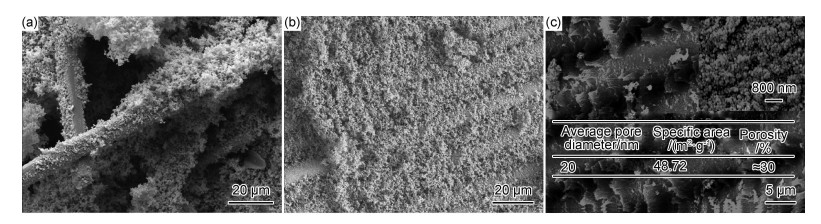

以多孔杂化酚醛树脂为基体,通过改变增强体纤维组织结构,开发出密度在0.25~1.3 g/cm3之间可调可控的DMC,DMS,ZMS系列防隔热一体化复合材料。这类材料典型特点是将气凝胶材料的微纳开孔结构引入到复合材料内部结构中,大幅降低材料的热导率,显著提高其隔热性能。图 8为不同纤维组织结构增强体制备的LAC防隔热一体化材料的微观形貌照片。利用酚醛气凝胶烧蚀炭化后的“形态复制效应”,炭层结构保持气凝胶疏松多孔形态,既有效降低炭层热导率,又能提高表面的辐射散热。多孔杂化树脂中的纳米功能组元,提高了树脂基体和炭化层的耐烧蚀、抗剪切、抗氧化和力学性能,进一步降低材料热导率。

|

图 8 几种典型防隔热一体化LAC的微观形貌 (a)DMC3;(b)DMS6;(c)ZMS12 Fig. 8 Micromorphologies of some typical LAC integrated ablation and insulation (a)DMC3;(b)DMS6;(c)ZMS12 |

DMC3材料是以三维碳纤维隔热瓦为增强体,借助于RTM和溶胶-凝胶技术制备的超轻质防隔热一体化LAC材料,在6 MW/m2的高焓热环境下,表面温度接近3000 ℃的情况下,33 s烧蚀后最高背面温升(50 mm厚)仅有55 ℃,表现出优异的防热和隔热性能。DMS材料是以高孔隙率石英纤维织物为增强体制备的防隔热一体化LAC材料。在1.7 MW/m2的高焓值热环境下,DMS6材料表面温度接近1600 ℃,经过400 s烧蚀后停车背面温升(14 mm厚)仅有35 ℃,最高背面温升92 ℃左右,烧蚀后退量为0.34 mm,具有出色的防热和隔热性能。ZMS材料是在传统石英/酚醛复合材料基础上开发的新一代LAC材料,具备优异力学性能的同时拥有高效防隔热功能。在10 MW/m2液氧/煤油小发动机考核下(12 s),ZMS12材料表现出优异的耐烧蚀、抗剪切和隔热性能,线烧蚀速率仅为0.109 mm/s,在烧蚀表面形成一层液态熔融SiO2保护膜,极大地增加了炭层结构强度,炭化层保持了酚醛气凝胶的纳米孔结构。在2 MW/m2,高焓值热环境下,材料表面温度为1600 ℃左右,比传统石英/酚醛材料降低近200 ℃左右,经过120 s烧蚀后停车背面温升(14 mm厚)仅有50 ℃,最高背面温升<130 ℃,同传统材料相比防热和隔热性能更加优异。

1.4 多功能一体化轻质防热材料目前,在多功能一体化树脂基烧蚀防热材料领域我国基本处于国际前沿领域的行列。近年来,研究团队相继开发出适用于多重复杂热环境的轻质防热/隔热/维形、防热/隔热/隐身、防热/隔热/承载、防热/隔热/阻燃等多功能一体化材料。

开发的防热/隔热/维形一体化材料密度在0.4~0.7 g/cm3之间,室温热导率可低至0.06 W/(m·K)。以密度为0.6 g/cm3的典型材料为例,在300 kW/m2和600 kW/m2的阶梯热流下,材料表面温度接近1500 ℃,经过1500 s烧蚀后停车背面温升(20 mm厚)在135 ℃左右,近乎零烧蚀(烧蚀量≤0.02 mm),变形量为零,在保持低密度的同时兼容了防热、隔热和维形功能。

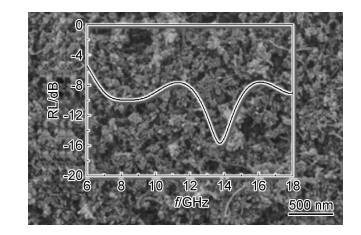

面向新型航天飞行器减重、防热、隔热和雷达隐身的需求,开发了轻质防热/隔热/隐身一体化材料,密度≤0.7 g/cm3,室温热导率≤ 0.09 W/(m·K),8~18 GHz宽频范围内电磁反射率≤-8 dB(见图 9),1000 s石英灯考核后,表面温度达到1000 ℃,最高背面温升(20 mm厚)≤85 ℃。典型热环境下,地面风洞考核后材料表面温度达到1600 ℃,400 s烧蚀后停车背面温升(14 mm厚)≤80 ℃。HRC材料在保持高效防热和隔热性能的同时,兼容入雷达吸波功能,在未来先进武器装备领域具备潜在的应用前景。

|

图 9 防热/隔热/隐身一体化材料(HRC)微观形貌及雷达反射率曲线 Fig. 9 Micromorphology and reflection loss curve of heat-shielding-insulating radar-absorbing composite (HRC) |

为满足航天飞行器关键热防护部位高温下热力承载的需求,开发出密度≤1.2 g/cm3的防热/隔热/承载一体化复合材料(HIS)。在250 ℃下HIS材料拉伸强度达到330 MPa,杨氏模量约为30 GPa,100 ℃热导率≤ 0.17 W/(m·K)。在约10 MW/m2高热流条件下,HIS表现出较佳的防隔热性能,线烧蚀速率≤0.12 mm/s,未发生破坏和变形。

针对运载火箭发动机部位裙摆防热材料点火时明火燃烧的现象,发明了防热/隔热/阻燃多功能融合的一体化材料,有效地解决了火箭发动机点火时防热摆裙出现明火的问题。一体化材料的氧指数提高了84%,续燃时间从105.3 s降为0 s,阴燃时间缩短94%,在370 kW/m2热流条件下,烧蚀50 s后0.8 mm厚度停车背面温升在84 ℃以下,防热和隔热性能显著提高,同时兼容阻燃功能[49-50]。

随着先进航天飞行器以及飞行控制技术的不断发展,飞行器弹道方式和飞行热环境日趋多样化和复杂化,对防热材料的功能性提出更多和更严苛要求,防热材料的多功能一体化是一次性解决未来航天飞行器先进热防护系统的重要技术手段。

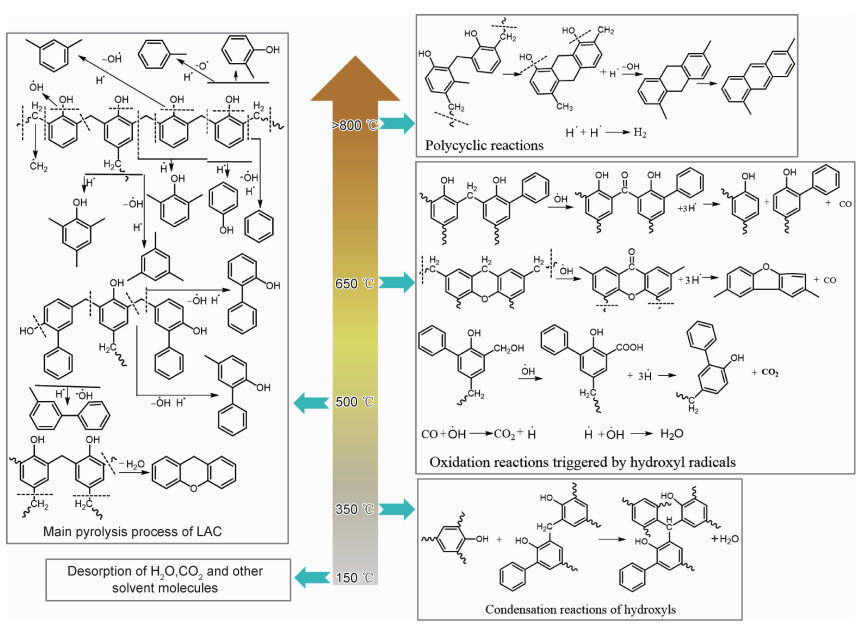

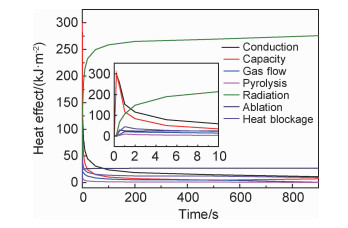

1.5 防隔热一体化材料烧蚀防隔热机理多孔类防隔热一体化LAC材料体系的高温裂解过程直接影响着烧蚀过程中材料的热分解,对于探明烧蚀防热机理具有重要意义。结合地面电弧风洞考核实验、材料本征特性和计算机模拟等手段,对新型防隔热一体化LAC材料的复杂烧蚀防热机理进行了探索研究。在DMC3材料体系中,通过PyGC-FTIR-MS联用的手段基本阐明了高温裂解过程LAC材料物理和化学变化过程,如图 10所示[51-53]。借助于计算机模拟,揭示出LAC材料(密度:0.35~0.55 g/cm3)在300 kW/m2中低热流高焓值(≥18 MJ/kg)热环境下长时有氧烧蚀过程中的多重热防护机制,模拟出在900 s烧蚀过程中化学裂解、热传导、辐射散热、热阻塞、热容吸热各种热耗散途径随烧蚀时间的变化,如图 11所示。在烧蚀开始的短时间(≤2 s)内材料与环境界面耦合处主要是热传导和热容吸热,随着树脂基体的化学分解和多孔炭化层的形成,辐射散热逐渐成为主要的热耗散方式,化学裂解、质量引射、小分子气体耗散和热阻塞效应逐步稳定。因此,通过设计材料成分和微细观结构降低材料的热导率,提高热阻塞防热效能和炭化层发射率,对于提高低密度树脂基防热材料的防热和隔热性能具有重要的意义。

|

图 10 防隔热一体化LAC材料裂解机理 Fig. 10 Pyrolysis mechanism of LAC integrated ablation and insulation |

|

图 11 各种热耗散途径随烧蚀时间的模拟变化曲线 Fig. 11 Curves of each heat effect change with ablation time in simulated ablating |

防热结构轻量化是航天飞行器持续的追求目标,热防护系统的多功能化和功能集成化是先进航天飞行器发展的必然需求。随着智慧航天飞行器概念的出现,未来将对航天飞行器热防护部位进行分区域、变材料、变功能、变厚度、变外形等精细设计与制造,新型高性能树脂基体、连续功能梯度复合材料与柔性适形防热材料将会是低密度树脂基防热材料的重点发展方向。在烧蚀维形、抗氧化、耐高温、高温承载等多功能的需求下,含Si,B等其他无机元素的耐高温、抗烧蚀、高残炭率、低热导和抗氧化新型高性能树脂基体的设计、开发与制备将会成为未来先进低密度烧蚀防热材料发展的核心技术。连续功能梯度材料是对复合材料结构进行设计,实现功能分区,在材料烧蚀表层引入更耐烧蚀、耐冲刷、强辐射和抗氧化的功能组元,大幅提高材料表面的防热效能,在材料内部引入微纳孔结构,提高隔热性能,同时兼容其他功能(如雷达吸波、热力承载等),实现功能的连续梯度过渡和材料界面的匹配,最大限度地发挥各功能区的作用。柔性适形防热材料利用材料的高应变、可变形功能,将柔性适形防热材料直接按照气动形状铺敷于上面,或折叠在一起,再入时充气展开,发挥减速和防隔热功能,大大节省装配空间,简化装配工艺。

防热材料是再入/进入航天飞行器抵御气动热环境的屏障,构成了最外层结构,除了要满足气动和防热需求外,还必须具备隔热、抗冲刷、热力承载、气动维形等多重功能。随着航天飞行器飞行热环境的日趋严酷,加热时间的不断延长,热防护系统严苛的质量约束,低密度树脂基烧蚀防热材料的发展趋势必然是在轻量化的前提下,实现防热、隔热、气动维形、热力承载、隐身、阻燃等多重功能的兼容与集成,简化热防护系统的设计、装配与维护成本,是未来低密度树脂基烧蚀防热复合材料发展的必然趋势。

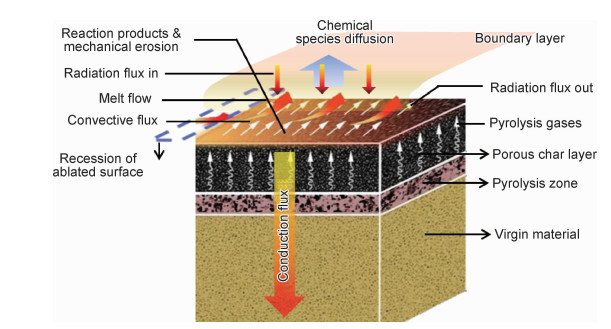

2.2 多重热防护机制协同作用烧蚀防热材料在气动热环境下做出一系列复杂的物理和化学响应,材料与热环境之间高度耦合,材料本体发生非稳态的传质传热过程,有关树脂基烧蚀材料防热机理的研究一直被认为是最具科学挑战性的课题。材料在烧蚀过程中,大量的气动热以对流和辐射的形式加热材料表面,随之发生复杂的化学反应,树脂基体发生分解并带走大量的来流热量,热解产物形成多孔炭化层,如图 12所示。形成的炭层表面作为新的强辐射层产生辐射效应,将来流热量以辐射散热的形式耗散掉一部分。无机的纤维增强体(如石英纤维)在高温作用下(≥1600 ℃)发生熔融或升华(主要是碳纤维,>3000 ℃),形成黏滞的熔融层,同时在气流冲刷和氧化作用下部分产物发生机械剥蚀。经过材料表面复杂的化学和物理作用耗散部分热量后,随着烧蚀过程的持续,来流热量继续向材料内部进行热传导,树脂基体快速地进行着裂解反应,产生大量的小分子裂解气,带走部分热量,形成气体通道向表面释放,在材料内部与来流相遇产生热阻塞效应。

|

图 12 烧蚀材料烧蚀过程中复杂的物理和化学变化 Fig. 12 Complicated physical and chemical changes during ablating for ablative materials |

树脂基烧蚀防热材料的防热机制包括化学分解吸热、辐射散射、质量引射、热阻塞、传质、传热等复杂的物理和化学过程,是多重防热机制相互作用的结果。在不同热流状态下,哪一种或几种防热机制占主导?各种热防护方式之间耦合作用机制是什么?多重防热机制如何协同作用影响材料总体防隔热效率?材料的微细观结构与传质传热过程有何关联?非稳态烧蚀过程中材料本体传热传质过程是什么?这一系列问题是树脂基烧蚀防热材料领域亟须解决而又异常复杂的基础科学问题。因此,阐明树脂基烧蚀防热材料中各种防热机制在整个热防护过程中的作用机理以及在总热效应中的比重,揭示各种防热机制之间的相互耦合作用,探明非稳态烧蚀过程中材料本体传热传质过程,掌握材料微细观结构与性能之间的关系,有助于实现低密度树脂基烧蚀防热材料体系防热、隔热和其他功能间的协同设计与匹配,对新型树脂基LAC材料的结构设计、开发、制备与工程应用具有十分重要的科学指导意义。

3 结束语烧蚀防热作为航天飞行器热防护系统主要的一种热防护方式,随着科技的发展以及“建设航天强国”宏伟目标的逐步实现,先进低密度树脂基烧蚀防热材料在未来先进航天飞行器发展中将会起着不可替代的重要作用。本文基于研究团队在新型树脂基烧蚀防热材料的开发、应用基础以及工程应用研究的长期积淀,介绍了近五年来低密度树脂基烧蚀防热材料的研究进展,初步揭示出树脂基防热材料体系烧蚀防热机理,探明材料烧蚀中的微细观传热传质过程以及多重热防护机制的协同作用方式。面向未来国家重大工程和特种航天飞行器的发展需求,防热材料的持续轻质化是先进热防护系统发展的前提,功能多样化、兼容与集成是发展的必然趋势,材料烧蚀防热机理是新材料创新的理论基础,多重防热机制的协同与匹配将成为材料设计、开发与工程应用的理论指导原则。

| [1] |

吴国庭, 陈月根.防热结构设计[M]//航天器进入与返回技术(下).北京: 宇航出版社, 1991. WU G T, CHEN Y G. Design of thermal protection structures[M]//Spacecraft reentry and return technology (Vol Ⅱ).Beijing: Aerospace Press, 1991. |

| [2] |

YANG Y, YANG J, FANG D. Research progress on thermal protection materials and structures of hypersonic vehicles[J]. Applied Mathematics and Mechanics, 2008, 29(1): 51-60. |

| [3] |

陈玉峰, 洪长青, 胡成龙, 等. 空天飞行器用热防护陶瓷材料[J]. 现代技术陶瓷, 2017, 38(5): 311-390. CHEN Y F, HONG C Q, HU C L, et al. Ceramic-based thermal protection materials for aerospace vehicles[J]. Advanced Ceramics, 2017, 38(5): 311-390. |

| [4] |

LEISER D B. Shuttle thermal protection system[J]. American Ceramic Society Bulletin, 2004, 83(8): 44-47. |

| [5] |

DUMBACHER D L. X-37 flight demonstrator project: capabilities for future space transportation system development[C]//International Astronautical Congress (IAF). Washington DC: American Institute of Aeronautics and Astronautics (AIAA), 2004.

|

| [6] |

BEHRENS B, MüLLER M. Technologies for thermal protection systems applied on re-usable launcher[J]. Acta Astronautica, 2004, 55(3): 529-536. |

| [7] |

吴国庭. 哥伦比亚号防热系统概貌[J]. 国际太空, 2003(6): 26-28. WU G T. Overview of Columbia's thermal protection system[J]. Space International, 2003(6): 26-28. |

| [8] |

王鸿奎, 杨汝平. 泡沫塑料是毁掉哥伦比亚号航天飞机的祸首[J]. 导弹与航天运载技术, 2004, 131(6): 48. WANG H K, YANG R P. Plastic foam is what destroyed the space shuttle Columbia[J]. Missiles and Space Vehicles, 2004, 131(6): 48. |

| [9] |

JOHNSON S, GASCH M, LEISER D, et al. Development of new TPS at NASA ames research center[C]//AIAA Meeting Papers. Ohio: American Institute of Aeronautics and Astronautics (AIAA), 2008.

|

| [10] |

NATALI M, KENNY J M, TORRE L. Science and technology of polymeric ablative materials for thermal protection systems and propulsion devices:a review[J]. Progress in Materials Science, 2016, 84: 192-275. |

| [11] |

SCHMIDT D L. Ablative polymers in aerospace technology[J]. Journal of Macromolecular Science:Part A, 1969, 3(3): 327-365. |

| [12] |

NATALI M, TORRE L. Composite materials: ablative[M]//Wiley encyclopedia of composites. 2 ed.New Jersey: Wiley, 2012.

|

| [13] |

NATALI M, KENNY J M, TORRE L. Thermoset nanocomposites as ablative materials for rocket and military applications[M]. London: Elsevier, 2018.

|

| [14] |

FAVALORO M. Ablative materials[M]. Atlanta: American Cancer Society, 2000.

|

| [15] |

KOO J H, NATALI M, TATE J, et al. Polymer nanocomposites as ablative materials-a comprehensive review[J]. International Journal of Energetic Materials and Chemical Propulsion, 2013, 12(2): 119-162. |

| [16] |

HURWITZ F I. Thermal protection systems (TPSs)[M]//Encyclopedia of aerospace engineering. New Jersey: Wiley, 2011.

|

| [17] |

李仲平. 防热复合材料发展与展望[J]. 复合材料学报, 2011, 28(2): 1-9. LI Z P. Major advancement and development trends of TPS composites[J]. Acta Materiae Compositae Sinica, 2011, 28(2): 1-9. |

| [18] |

叶培建, 杨孟飞, 彭兢, 等. 中国深空探测进入/再入返回技术的发展现状和展望[J]. 中国科学:技术科学, 2015(3): 229-238. YE P J, YANG M F, PENG J, et al. Review and prospect of atmospheric entry and earth reentry technology of China deep space exploration[J]. Science China:Technological Science, 2015(3): 229-238. |

| [19] |

吴国庭. 神舟飞船防热结构的研制[J]. 航天器工程, 2004, 13(3): 14-19. WU G T. Development of thermal protection structure of Shenzhou spacecraft[J]. Spacecraft Engineering, 2004, 13(3): 14-19. |

| [20] |

杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12. DU S Y. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12. |

| [21] |

DAFORNO G, GRAHAM J, TOMPKINS S. Initial development of an ablative leading edge for the space shuttle orbiter[C]//AIAA Meeting Paper. California: American Institute of Aeronautics and Astronautics (AIAA), 1973.

|

| [22] |

ANON. Appollo heatshield pahse 1 monthly progress report[R]. North Carolina: Research and Advanced Development Division AVCO Corporation, 1962.

|

| [23] |

MILLER J E, CHRISTIANSEN E L, DAVIS B A, et al. Ballistic performance model of crater formation in monolithic, porous thermal protection systems[J]. Procedia Engineering, 2015, 103: 398-404. |

| [24] |

CROUCH R K, WALBERG G D. An investigation of ablation behavior of avcoat 5026-39/M over a wide range of thermal environments[R]. Washington DC: Langley Research Center, 1969.

|

| [25] |

王春明, 梁馨, 孙宝岗, 等. 低密度烧蚀材料在神舟飞船上的应用[J]. 宇航材料工艺, 2011, 41(2): 5-8. WANG C M, LIANG X, SUN B G, et al. Application of low density ablative material on Shenzhou spacecraft[J]. Aerospace Materials & Technology, 2011, 41: 5-8. |

| [26] |

梁馨, 谭朝元, 罗丽娟, 等. 低密度防热材料烧蚀性能研究[J]. 载人航天, 2016, 22(3): 298-301. LIANG X, TAN C Y, LUO L J, et al. Research on ablation properties of low density thermal protection materials[J]. Manned Spaceflight, 2016, 22: 298-301. |

| [27] |

孙红卫, 凌英, 刘兰, 等.空间级低密度烧蚀材料研究[C]//复合材料的现状与发展——第11届全国复合材料学术会议论文集.合肥: 中国科学技术大学出版社, 2000. SUN H W, LING Y, LIU L, et al. Study on space grade low density ablative materials[C]//Current situation and development of composite materials, Proceedings of the 11th National Conference on Composites. Hefei: University of Science & Technology of China Press, 2000. |

| [28] |

董彦芝, 刘峰, 杨昌昊, 等. 探月工程三期月地高速再入返回飞行器防热系统设计与验证[J]. 中国科学:技术科学, 2015, 45(2): 151-159. DONG Y Z, LIU F, YANG C H, et al. Design and verification of the TPS of the circumlunar free return and reentry flight vehicle for the 3rd phase of Chinese lunar exploration program[J]. Science China:Technological Science, 2015, 45(2): 151-159. |

| [29] |

王曼霞. 航天材料的现状与展望[J]. 宇航材料工艺, 1986, 16(5): 1-12. WANG M X. Current situation and prospect of aerospace materials[J]. Aerospace Materials & Technology, 1986, 16(5): 1-12. |

| [30] |

邱惠中. 先进战略导弹用材料的现状和发展前景[J]. 宇航材料工艺, 1992(4): 8-14. QIU H Z. Present situation and developing prospect of materials for advanced strategic missiles[J]. Aerospace Materials & Technology, 1992(4): 8-14. |

| [31] |

LAIBLE R C, FIGUCIA F, FERGUSON W J. The application of high-modulus fibers to ballistic protection[J]. Journal of Macromolecular Science:Part A, 1973, 7(1): 295-322. |

| [32] |

LUEHMANN W, LYON J. Aerothermal ablative characterization of selected external insulator candidates[C]//Joint Propulsion Conferences. Monterey, CA: American Institute of Aeronautics and Astronautics (AIAA), 1993.

|

| [33] |

RICHTER G P, SMITH T D. Ablative material testing for low-pressure, low-cost rocket engines[R]. Ohio: Lewis Research Center, 1995.

|

| [34] |

LIN T C. Development of US air force intercontinental ballistic missile weapon systems[J]. Journal of Spacecraft and Rockets, 2003, 40(4): 491-509. |

| [35] |

王晓鹏, 罗振华, 张勃兴, 等. 轻质隔热纳米孔结构耐烧蚀酚醛材料[J]. 宇航材料工艺, 2014, 44(1): 84-88. WANG X P, LUO Z H, ZHANG B X, et al. Preparation and properties of ablation-resistant phenolic resin with low density, heat insulation and nanopores[J]. Aerospace Materials & Technology, 2014, 44(1): 84-88. |

| [36] |

张宗强, 匡松连, 尚龙, 等. 树脂基复合材料长时间烧蚀防热的应用研究[J]. 宇航材料工艺, 2007, 37(6): 29-31. ZHANG Z Q, KUANG S L, SHANG L, et al. Resin composites on long time ablation and thermal protection[J]. Aerospace Materials & Technology, 2007, 37(6): 29-31. |

| [37] |

LAUB B. Thermal protection concepts and issues for aerocapture at titan[C]//AIAA Meeting Papers. Huntsville: American Institute of Aeronautics and Astronautics (AIAA), 2003.

|

| [38] |

PULCI G, TIRILLÒ J, MARRA F, et al. Carbon-phenolic ablative materials for re-entry space vehicles:manufacturing and properties[J]. Composites:Part A, 2010, 41(10): 1483-1490. |

| [39] |

STELTZNER A D, MIGUEL SAN MARTIN A, RIVELLINI T P, et al. Mars science laboratory entry, descent, and landing system development challenges[J]. Journal of Spacecraft and Rockets, 2014, 51(4): 994-1003. |

| [40] |

TRAN H, JOHNSON C, RASKY D, et al. Phenolic impregnated carbon ablators (PICA) for discovery class missions[C]//AIAA Meeting Papers. New Orleans: American Institute of Aeronautics and Astronautics (AIAA), 1996.

|

| [41] |

王筠, 杨云华, 冯志海. 深空探测用热防护材料的现状及发展方向[J]. 宇航材料工艺, 2013, 43(5): 1-10. WANG Y, YANG Y H, FENG Z H. Current status and further trend of thermal protection materials for deep space exploration[J]. Aerospace Materials & Technology, 2013, 43(5): 1-10. |

| [42] |

TRAN H, JOHNSON C, RASKY D, et al. Silicone impregnated reusable ceramic ablators for Mars follow-on missions[C]//AIAA Meeting Papers on Disc, New Orleans. LA: American Institute of Aeronautics and Astronautics (AIAA), 1996.

|

| [43] |

程海明, 洪长青, 张幸红. 低密度烧蚀材料研究进展[J]. 哈尔滨工业大学学报, 2018, 50(5): 1-11. CHENG H M, HONG C Q, ZHANG X H. An overview on low-density ablators[J]. Journal of Harbin Institute of Technology, 2018, 50(5): 1-11. |

| [44] |

韩杰才, 洪长青, 张幸红, 等. 新型轻质热防护复合材料的研究进展[J]. 载人航天, 2015(4): 315-321. HAN J C, HONG C Q, ZHANG X H, et al. Research progress of novel lightweight thermal protection composites[J]. Manned Spaceflight, 2015(4): 315-321. |

| [45] |

朱召贤, 董金鑫, 贾献峰, 等. 酚醛气凝胶/炭纤维复合材料的结构与烧蚀性能[J]. 新型炭材料, 2018, 33(4): 90-96. ZHU Z X, DONG J X, JIA X F, et al. The microstructure and ablation behavior of carbon fiber/phenolic aerogel composites[J]. New Carbon Materials, 2018, 33(4): 90-96. |

| [46] |

师建军, 孔磊, 左小彪, 等. 酚醛/SiO2双体系凝胶网络结构杂化气凝胶的制备与性能[J]. 高分子学报, 2018(10): 58-65. SHI J J, KONG L, ZUO X B, et al. Preparation of PR/SiO2 hybrid phenolic aerogel with bi-component gel networks[J]. Acta Polymerica Sinica, 2018(10): 58-65. |

| [47] |

师建军, 严蛟, 孔磊, 等. 基于普通酚醛树脂有机气凝胶的高效制备与研究[J]. 高分子学报, 2016(2): 179-186. SHI J J, YAN J, KONG L, et al. Facile preparation and study of the organic aerogel based on conventional phenolic resins[J]. Acta Polymerica Sinica, 2016(2): 179-186. |

| [48] |

师建军, 张宗波, 冯志海, 等. 低密度碳粘接碳纤维复合材料(CBCF)抗氧化改性研究[J]. 无机材料学报, 2018, 33(7): 728-734. SHI J J, ZHANG Z B, FENG Z H, et al. Study on the modification of oxidation resistance for low density car-bon-bonded carbon fiber (CBCF) composite[J]. Journal of Inorganic Materials, 2018, 33(7): 728-734. |

| [49] |

毛科铸, 罗丽娟, 梁馨, 等. 硅橡胶涂覆织物的阻燃和烧蚀性能[J]. 宇航材料工艺, 2017, 47(5): 31-34. MAO K Z, LUO L J, LIANG X, et al. Flame retardant property and ablation property of flexible ablation thermal protection material[J]. Aerospace Materials & Technology, 2017, 47(5): 31-34. |

| [50] |

罗丽娟, 梁馨, 邓火英, 等. 辐射/烧蚀交替型柔性防热复合材料[J]. 宇航材料工艺, 2016, 46(4): 21-24. LUO L J, LIANG X, DENG H Y, et al. Radiation/ablation flexible thermal protection materials[J]. Aerospace Materials & Technology, 2016, 46(4): 21-24. |

| [51] |

BESSIRE B K, LAHANKAR S A, MINTON T K. Pyrolysis of phenolic impregnated carbon ablator (PICA)[J]. ACS Applied Materials & Interfaces, 2015, 7(3): 1383-1395. |

| [52] |

柳云钊, 师建军, 王筠, 等. PICA中的酚醛树脂热分解机理[J]. 宇航材料工艺, 2016, 46(6): 68-73. LIU Y Z, SHI J J, WANG Y, et al. Pyrolysis mechanism of PICA phenolics[J]. Aerospace Materials & Technology, 2016, 46(6): 68-73. |

| [53] |

WONG H, PECK J, ASSIF J, et al. Quantitative determination of species production from the pyrolysis of the phenolic impregnated carbon ablator (PICA)[C]//AIAA SciTech Forum, Kissimmee. FL: American Institute of Aeronautics and Astronautics (AIAA), 2015.

|

2020, Vol. 48

2020, Vol. 48