文章信息

- 曾成均, 刘立武, 边文凤, 冷劲松, 刘彦菊

- ZENG Cheng-jun, LIU Li-wu, BIAN Wen-feng, LENG Jin-song, LIU Yan-ju

- 激励响应复合材料的4D打印及其应用研究进展

- Progress in 4D printing of stimulus-responsive composites and its applications

- 材料工程, 2020, 48(8): 1-13

- Journal of Materials Engineering, 2020, 48(8): 1-13.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2020.000211

-

文章历史

- 收稿日期: 2020-03-12

- 修订日期: 2020-05-06

2. 哈尔滨工业大学(威海校区) 土木工程系, 山东 威海 264209;

3. 哈尔滨工业大学 特种环境复合材料技术国家级重点实验室, 哈尔滨 150080

2. Department of Civil Engineering, Harbin Institute of Technology, Weihai 264209, Shandong, China;

3. National Key Laboratory of Science and Technology on Advanced Composite in Special Environments, Harbin Institute of Technology, Harbin 150080, China

增材制造(AM),也通常被称为三维(3D)打印技术,已经发展了30多年。随着在材料、打印机和工艺方面取得重大进展[1],3D打印被认为是未来先进制造系统的颠覆性技术,已经逐步应用于从生物医学到空间科学的各个领域。基于数字化软件程序,3D打印技术能够对复杂的三维几何形状进行预定义,简化了传统制造工艺中的模制设计和生产流程,并且缩短了制造时间,同时能够进行多材料打印,显示了进料的灵活性[2]。基于耗材的物理状态,3D打印技术大致分为基于固体、液体和粉末的打印技术。基于固体的3D技术主要包括熔融沉积建模(FDM),基于液体的3D打印技术包括立体光刻(SLA)、数字光处理(DLP)、喷墨和直接墨水书写(DIW),而基于粉末的3D打印技术包括选择性激光烧结(SLS)和选择性激光熔化(SLM)[3]。

4D打印是近年来发展起来的一个源于3D打印的领域,具有广阔的应用前景。在2013年,麻省理工学院的Tibbits首先引入了4D打印的概念,它依赖于智能材料、3D打印机和数学建模与设计的快速发展[4]。尽管与3D打印类似,但4D打印技术除了3D空间坐标外,还涉及时间的第四维度。因此,可以将4D打印视为赋予打印结构在温度、溶液、紫外线或磁能等外界刺激下随时间(t)改变其颜色、形状、功能或其他特性的能力[5]。这种具有革命性的先进制造技术使用户能够设计形状简单的模型,并通过编程阶段逐渐将简单形状转变为复杂的设计,这是4D打印区别于3D打印的主要特征,

4D打印相比于3D打印具有很多优势。首先,通过4D打印智能材料和结构能够制备形状和功能随时间变化的智能设备与器件。其次,当打印薄壁结构或网格结构时,4D打印具有节省打印时间和材料的潜力。最近的相关研究已证明,4D打印所赋予的结构自组装特性可以节省60%~87%的打印时间和耗材,从而促进三维对象的快速成型[6]。此外,能够利用激励响应的变形特征来节省空间以便于存储和运输。例如,通过编程将4D打印的三维结构转换成二维临时形状,以便更轻松地对表面进行后处理、运输和存储。4D打印由于其显著的优势可能会在未来的智能设备制造中发挥关键作用。目前,4D打印的应用已经在各个领域被报道,例如生物医疗[7],航空航天,精密光学器件,微电子设备[8]及智能机器人[9]等领域。智能或激励响应材料是4D打印最关键的组成部分之一。这类材料通常具有自我感知,自主响应,形状记忆,自我适应,多功能和自我修复等特征。近年来已经发展了多种用于功能性3D打印或4D打印的智能或激励响应材料,包括形状记忆复合水凝胶(SMH)、形状记忆聚合物(SMP)、液晶弹性体(LCE)、形状记忆合金(SMA)、形状记忆陶瓷(SMC)及它们的复合材料等。在这些材料中,复合水凝胶和形状记忆聚合物及其复合材料由于其具有低成本、易于加工以及大的可逆变形能力等特点而在近几年引起了越来越多的关注。因此,本文将重点从形状记忆复合水凝胶和形状记忆聚合物及其复合材料两类激励响应材料来回顾4D打印的最新研究进展。

1 4D打印形状记忆复合水凝胶 1.1 水驱动基于双层结构(只有一层或两层凝胶)的形状记忆复合水凝胶已被广泛用于4D打印[10-16]。由水、pH或温度导致的各层之间的溶胀率不同,可以实现复合水凝胶结构的折叠-展开模式自主转变[17]。作为4D打印的开创性工作,研究者[10-11]使用Stratasy Connex 500打印机构造了包括线性拉伸、环形拉伸和折叠的一系列动态元件,这些元件具有刚性的塑料基底和暴露于水后会膨胀的柔软材料。可膨胀的柔软材料是交联的亲水性聚合物,当其暴露于水时会形成水凝胶,并且在此过程中经历了高达200%的大体积膨胀。4D打印的主要挑战是如何设计可以从一种任意形状转换为另一种形状的结构, 这要求复杂的材料可编程性,精确的多材料打印以及针对折叠、卷曲、扭曲、线性膨胀及收缩等变形行为的特殊连接设计。Tibbits等[12]通过一系列的4D打印结构设计范例说明了各个维度之间形状转换实现过程, 为4D打印在通用产品、结构、基础设施、生物医疗和其他行业的各种应用提供了系统的参考。

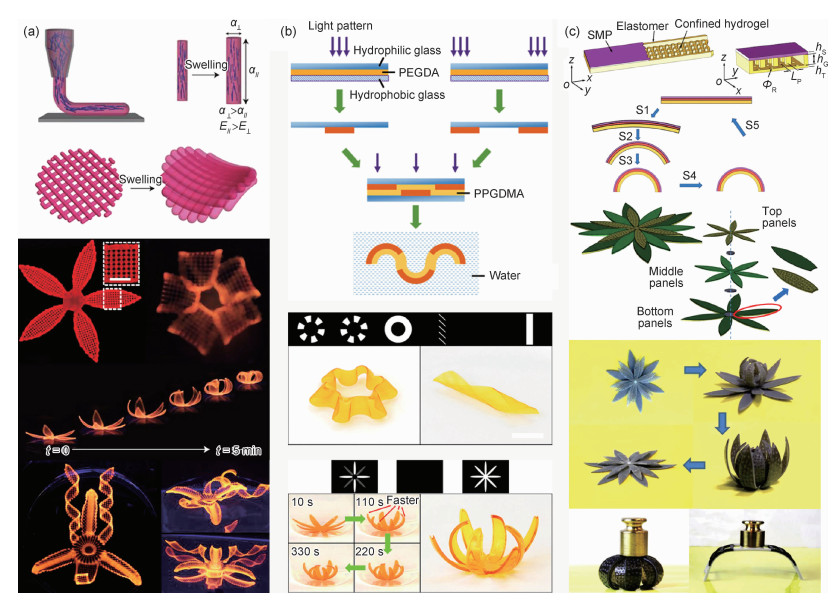

Gladman等[13]开发了一种仿生水凝胶复合材料, 该复合材料可以通过4D打印技术形成可编程双层体系结构,并通过各向异性的局部溶胀对结构进行编程,使其在浸入水中时引起复杂的形状变化。复合材料结构使用包含N,N-二甲基丙烯酰胺(或可逆的N-异丙基丙烯酰胺)、光引发剂、纳米黏土、葡萄糖氧化酶、葡萄糖和纳米原纤化纤维素(NFC)的水溶液的黏弹性油墨通过直写型3D打印技术直接成型,如图 1(a)所示。通过局部控制水凝胶复合材料中纤维的取向来定义弹性和溶胀各向异性,在打印过程中,当墨水流过沉积喷嘴时,这些原纤维经历由剪切诱导的直线排列,这导致打印的花瓣具有各向异性的刚度,并因此在纵向和横向上具有不同的溶胀行为。利用各向异性膨胀可以精确控制双层水凝胶复合结构的曲率,以实现由二维到三维的复杂形状转换[18]。基于这种各向异性控制方法,可以将水凝胶复合油墨设计扩展到与流动诱导相结合的各种基质(如液晶弹性体等)和各向异性填料(如金属纳米棒等),生产具有可调功能的动态可重构材料。Zhao等[15]已经用数字光处理(DLP)3D打印技术简便地制备了亲水/疏水复合材料的水响应性结构。该复合材料结构由PEGDA亲水层和PPGDMA疏水层构成,如图 1(b)所示,其中PEGDA亲水层在浸入水中后会膨胀,而PPGDMA疏水层则充当软载体材料。可以通过操纵两种材料的成分来设计具有理想驱动行为的结构,图 1(b)中展示了由圆板的不均匀弯曲和随后的平面外弯曲而产生的波浪形环结构和通过将PEGDA纤维引入PPGDMA板的一侧来创建螺旋带结构。

|

图 1 水致性复合水凝胶结构的4D打印 (a)在水凝胶复合墨水的直写3D打印过程中,纤维丝的剪力诱导的排列可使结构产生各向异性溶胀,并控制4D打印仿生结构的弯曲变形[13];(b)亲水/疏水水凝胶复合结构的制备过程,3D打印的波浪环型和螺旋带型亲水/疏水复合物变形结构,有序水响应花朵[15];(c)通过3D打印制备的可逆驱动部件,其中水凝胶被SMP和弹性体层约束,有序驱动的形状记忆花瓣状结构展开过程示意图[14] Fig. 1 4D printing of water-induced composite hydrogel structures (a) during the direct writing 3D printing of hydrogel composite ink, the shear-induced arrangement of fiber filaments could cause anisotropic swelling of the structures and control the bending deformation of the bionic structures in 4D printing[13]; (b) preparation process of hydrophilic/hydrophobic hydrogel composite structure, 3D printed wave loop type and spiral ribbon type hydrophilic/hydrophobic composite deformed structure and ordered water response flowers[15]; (c) reversible driving component prepared by 3D printing, in which the hydrogel was constrained by the SMP and the elastomer layer, the deployment process of an orderly driven shape memory petal-like structure [14] |

Mao等[14]将SMP和水凝胶结合使用,实现了可逆变形复合材料构件的3D打印制造。图 1(c)展示了将水凝胶约束在SMP层(顶部)和弹性体层(底部)之间的设计,在弹性体层中布置小孔,允许水流通过。在这种设计中,夹层结构和弹性体柱将水凝胶的三轴溶胀应力转化为平面内力,从而推动了夹层结构的弯曲变形。Baker等[16]基于FDM 3D技术制备了水驱动4D打印仿折纸复合材料结构,该仿折纸结构由局部双层致动铰链和三层夹层结构(聚氨酯水凝胶芯与聚氨酯弹性体表层)组成。通过改变双层致动铰链和三层夹层结构的空间位置和方向,可以实现仿折纸结构在水合后的形变控制。

1.2 热驱动温度响应的水凝胶复合结构也已通过控制非均匀溶胀诱导的本征应变实现了4D打印,一般通过调节激励响应凝胶的交联密度和位置实现非均匀溶胀诱导的本征应变的控制和监测[19-20]。Naficy等[19]通过3D打印制备了能够双重响应水合作用和温度变化的具有可逆变形能力的三维水凝胶结构。基于温敏性聚(N-丙基丙烯酰胺)(NIPAM)和非响应性聚(甲基丙烯酸2-羟乙酯)(HEMA),制备了两种不同的水凝胶油墨。通过添加紫外线引发剂,结合DIW 3D打印技术,生成力学性能良好的水凝胶铰链和立方盒子结构。

Guo等[20]通过在琼脂糖基质中原位聚合丙烯酰胺制备了可逆热驱动4D打印水凝胶。将无机凝胶与丙烯酰胺和琼脂糖前驱体混合,形成具有触变性的复合油墨,可以在空气中直接打印成三维结构。打印后,油墨通过琼脂糖的氢键和聚丙烯酰胺(PAAm)的化学键发生交联,琼脂糖的热可逆溶胶-凝胶转变导致水凝胶的尺寸发生第四维变化,而含有琼脂糖纳米纤维的双网络则有助于4D打印凝胶的增强。

1.3 其他驱动除了水驱动和热驱动,电场[21-22]、磁场[23-24]和pH[25]等条件响应的水凝胶复合结构的4D打印也已经取得了一定的研究进展。电致变形水凝胶由于其在电场作用下具有的大变形、快速响应、易于控制和生物兼容性等特点而备受关注。结合具有精确尺寸控制的4D打印技术,电致性水凝胶可能在软机器人、人造肌肉和组织工程中得到更为广泛的应用。Han等[21]基于DLP的微型3D打印技术制造电致性水凝胶软机器人,并且通过电场控制实现了软机器人的双向运动和操纵。Duigou等[22]提出了基于水驱动变形复合材料的电热致动效应的4D打印多激励响应结构材料的新概念。由于嵌入式的电热致动,这种新型的智能材料还具有承重能力和自主控制功能,可以通过电热刺激监测和控制材料的水分含量以及变形曲率。

近年来,由磁性颗粒和水凝胶基质组成的磁性水凝胶也已经实现了4D打印制造。通过磁性Fe3O4与壳聚糖-聚烯烃基体之间的多次相互作用,Gang等[23]制备了一种新型的坚韧的自愈磁性双网状水凝胶,该水凝胶还具有出色的磁声效应与磁共振成像能力。进一步,利用3D打印技术个性化定制了不同几何形状的水凝胶模型,这些水凝胶模型在去离子水中能够长期保持其形状和强度。Chen等[24]使用基于DIW的3D打印方法来制造磁性水凝胶章鱼,水凝胶章鱼由两层水凝胶组成,底部的章鱼触角由磁性水凝胶墨水打印,而上部的章鱼头则用透明的PAAm-Carbomer(卡波姆)水凝胶墨水打印成型。该章鱼的变形和移动可以通过编程的磁场来驱动,整个结构直接打印成型,不需要任何结构后处理。

pH敏感水凝胶因其在检测和控释系统中的潜在应用而得到了广泛的研究[26],关于pH敏感水凝胶结构的4D打印的研究也已经取得一定进展。Odent等[25]利用高精度SLA 3D打印技术制备了具有循环可逆的自弯曲特性的pH响应水凝胶致动器。3D打印的致动器由结构性PNIPAM基层和另一个pH敏感的PCEA基层组成,并通过中间的界面层P [NIPAM-co-CEA](50/50摩尔比)层黏合在一起,启动弯曲变形的驱动力主要来源于具有特定膨胀特性的离散层中的残余内部应力。

2 4D打印形状记忆聚合物及其复合材料形状记忆聚合物(SMP)是一类能够由外部刺激驱动变形的高分子智能材料,可以在多种形状之间主动切换[27]。SMP的形状记忆行为通过编程和回复两个步骤完成:在编程过程中,首先将SMP加热至玻璃化转变温度(Tg)以上后对材料施加载荷进行赋形,然后保持外部载荷并将温度降低至Tg以下后卸载外力,SMP可以“记住”该临时形状;回复过程通过直接或间接的热刺激驱动,临时状态的SMP被加热到高于Tg的温度时,由于熵弹性,SMP回复至其原始形状[28-29]。

SMP及其复合材料具有良好的耐应力性[30]、承受大变形的能力[31]、丰富的驱动方式(包括热[32-35]、光[36-37]、电场[37-38]、磁场[39]和pH [40])、优异的抗辐射性能和良好的生物相容性[41]等特点,这使它们成为4D打印智能结构领域的研究热点。

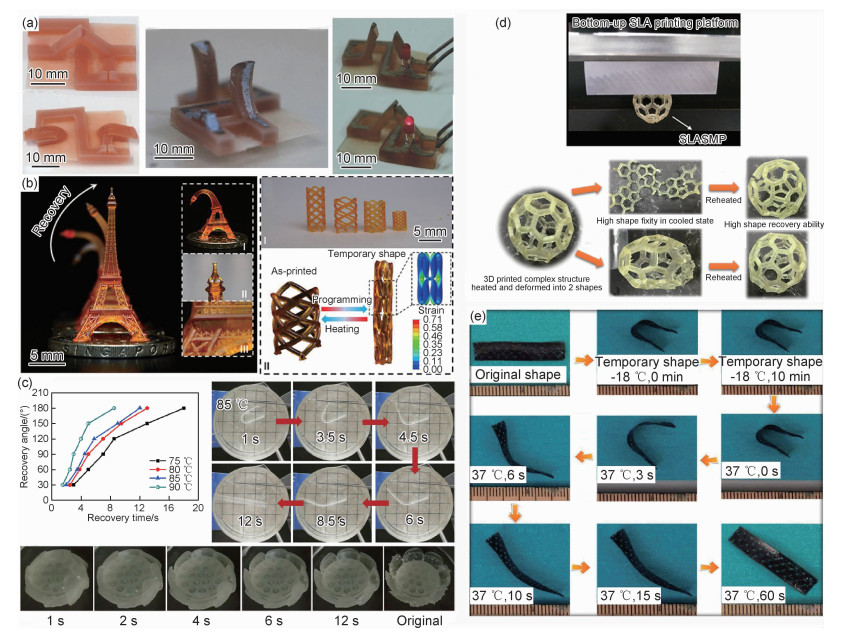

2.1 热驱动 2.1.1 立体光刻(SLA)热致性SMP及其复合材料具有悠久的研究和应用发展历史,它们可以赋予结构对温度条件的自主响应能力,并最终在人体和太空等难以进行人为或机械操纵的环境中完成自主部署。SLA是成熟的基于液体的3D打印工艺之一,这种工艺的主要优点是可以生产具有高分辨率和低表面粗糙度的零件。最近,在使用SLA 3D打印技术制造热致性SMP及其复合材料构件方面取得了重大研究进展。Zarek等[42]通过SLA对甲基丙烯酸酯化的半结晶熔融大分子单体进行逐层光聚合,制造可用于柔性和响应性电路的形状记忆元件,此类元件可用于软机器人、微创医疗设备、传感器和可穿戴电子设备,图 2(a)演示了这种4D打印形状记忆元件在电子温度传感器设计中的可能应用。基于半结晶的热固性形状记忆聚己内酯(PCL)的4D打印构件在其Tg之上被编程为二维临时形状,然后在二维平面用银纳米颗粒导电油墨喷印了电触点,温度传感器在此临时形状是开路,当加热到Tg以上时,电路关闭并点亮LED。Ge等[43]提出了一种新的4D打印方法,该方法可通过高分辨率投影微立体光刻(PμSL)技术实现高度可定制SMP结构的高分辨率4D打印。使用市售材料合成基于共聚物网络的光固化甲基丙烯酸酯体系,通过调整材料的成分和组成,实现可控制的形状记忆行为。图 2(b)展示了通过PμSL制备的具有高分辨率的形状记忆埃菲尔铁塔模型(左)和具有可调尺寸参数的支架(右),通过在60 ℃弯曲埃菲尔铁塔模型并在冷却至25 ℃后除去外部载荷来获得临时弯曲形状,加热到60 ℃后,弯曲的埃菲尔铁塔模型逐渐恢复了原来的笔直形状。而基于PμSL制备的具有可调尺寸参数的4D打印支架能够编程为直径较小的临时形状,在心血管疾病治疗方面具有显著的应用前景。

|

图 2 基于立体光刻技术(SLA)的热致性SMP构件的4D打印 (a)基于半结晶的热固性形状记忆聚己内酯(PCL)的4D打印温度传感器[42];(b)投影微立体光刻(PμSL)用于3D打印具有高分辨率的形状记忆埃菲尔铁塔模型(左)和具有可调尺寸参数的支架(右)[43];(c)4D打印的紫外光固化形状记忆聚氨酯矩形试件和莲花模型的热驱动展开过程[44];(d)通过SLA 3D打印技术制备的C60巴基球模型在高温下展开或压缩成临时形状,然后通过在65 ℃的热水中浸泡来恢复其初始形状[45];(e)用一种新型环氧大豆油丙烯酸酯通过4D打印制备的多孔样品的形状记忆过程[46] Fig. 2 4D printing of thermo-induced SMP components based on stereolithography (SLA) (a)4D printed temperature sensor based on semi-crystalline thermosetting shape memory polycaprolactone (PCL) [42]; (b)projection micro-stereolithography used for 3D printing of high-resolution shape memory Eiffel Tower model (left) and stent with adjustable size parameters (right) [43]; (c)thermally driven deployment process of 4D printed UV-curable shape memory polyurethane rectangular specimen and lotus model [44]; (d)C60 buckyball model prepared by SLA 3D printing technology deployed or compressed into a temporary shape at high temperature, and then restored to its original shape by being immersed in hot water at 65 ℃[45]; (e)shape recovery of porous sample prepared by new epoxy soybean oil acrylate through 4D printing [46] |

热固性聚氨酯是最常用的形状记忆热固性树脂之一,由于其良好的韧性,关于热固性形状记忆聚氨酯的应用研究已经取得了很多进展。最近,Zhao等[44]合成了一种新型的紫外线固化聚氨酯,并将其应用于通过SLA 3D打印创建的具有形状记忆特性的3D对象,4D打印的简单矩形试件和复杂莲花模型的热驱动形状回复实验结果(见图 2(c))证明其具有优异的形状记忆性能、结合良好的机械性能和较高的打印精度,这种可用于紫外光固化打印的热固性形状记忆聚氨酯在各个领域都具有巨大的潜在应用。Choong等[45]开发了一种基于双组分相转换机制的热响应丙烯酸叔丁酯-二乙二醇丙烯酸酯共聚物(tBA-co-DEGDA)网络的形状记忆光敏树脂,并已成功通过SLA构建具有复杂几何形状的零件。图 2(d)展示了使用这种光敏性SMP通过SLA打印的C60巴基球的变形和回复状态,从封闭的球形形状到完全打开的扁平结构的展开变形证明了这种光敏性SMP具有承受高应变的能力,而回复前后的形状对比则显示出其优异的形状记忆性能。为了使4D打印的应用扩展到生物医疗领域,打印耗材还必须具有高度的生物相容性。Miao等[46]将环氧大豆油丙烯酸酯用作制造生物医学支架的油墨,通过SLA制备出具有出色的形状记忆效果的多孔支架。形状记忆测试表明,多孔样品在-18 ℃下固定临时形状,并在人体温度(37 ℃)下完全回复至其原始形状(图 2(e)),这表明环氧大豆油丙烯酸酯在4D生物打印领域具有巨大应用前景。

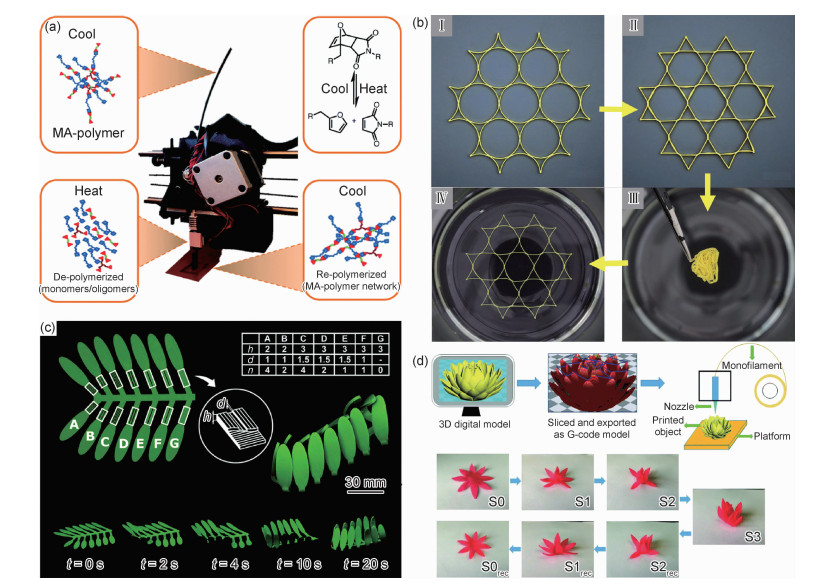

2.1.2 数字光处理(DLP)基于数字光处理(DLP)的3D打印能够通过使用数字掩模投影触发局部光聚合来实现特征尺寸为1至100 μm的复杂3D结构的快速制造[47]。最近,Wu等[48]开发了由tBA/HDDA交联网络组成的新型形状记忆聚合物,并通过DLP技术成功实现4D打印, 具有tBA/HDDA网络的SMP零件是在紫外线下通过原位聚合合成的,并且在变形回复测试中表现出良好的热致性形状记忆特征(如图 3(a)所示)。Zarek等[49]使用甲基丙烯酸酯化的半结晶聚合物聚己内酯(PCL)通过DLP技术打印具备热驱动形状记忆行为的三维对象,通过研究发现分子量为10000 g·mol-1的甲基丙烯酸化PCL表现出最佳的热行为和力学性能,这种基于PCL的油墨被用于创建如图 3(b)所示的彩色的温度响应花朵式指环模型。Zhang等[50]最近报道了一种实现性能可调的SMP快速数字光制造的4D打印策略,能够在30 s的时间内完成复杂SMP模型的4D打印,而且在精确控制几何形状的同时,还可以精确控制打印模型的形状记忆特性。图 3(c)展示通过平面光模式的选择得到复杂的永久形状,包括多脉树叶和Miura折纸结构等,在70 ℃的温度条件下将其编程为临时形状,通过重新加热回复至初始的永久形状。

|

图 3 基于数字光处理(DLP)的热致性SMP构件的4D打印 (a)在73 ℃水浴中,4D打印的SMP的整个形状恢复过程[48];(b)不同形状的4D打印花朵式指环模型的永久形状(第一行)和临时形状(第二行),当加热到高于玻璃化转变温度时,花朵模型由临时形状回复至永久形状[49];(c)复杂永久形状的数字化制造及其形状记忆行为的演示, 在平面打印布局中,黑色背景表示无光照射区域,明暗区域分别对应于14 s和30 s的曝光[50];(d)基于PCLDMA-UPyMA的4D打印致动器的损伤自修复和形状记忆效应[51];(e)4D打印自修复SMP(SH-SMP)的应用演示[47];(f)作为软机器人的手臂的梯度SMP的设计与有序形状回复过程[52] Fig. 3 4D printing of thermotropic SMP components based on digital light processing (DLP) (a)entire shape recovery process of 4D printed SMP in a 73 ℃ water bath [48]; (b)permanent shape (first line) and temporary shape (second line) of 4D printed flower ring models, models restored from the temporary shape to the permanent shape after being heated above the glass transition temperature [49]; (c)demonstration of the digital fabrication of complex permanent shapes and their shape memory behavior, in a flat printing layout, the black background indicated non-light-illuminated areas, light and dark areas correspond to exposures of 14 s and 30 s, respectively[50]; (d)self-repair and shape memory effect of 4D printed actuators based on PCLDMA-UPyMA[51]; (e)application demonstration of 4D printed self-healing SMP (SH-SMP)[47]; (f)design of gradient SMP as an arm of a soft robot and the orderly shape recovery process [52] |

目前,基于SMP的4D打印对象大部分是具有(甲基)丙烯酸酯基单体和交联剂的结构,单体和交联剂形成了永久性交联的共价网络,这些网络具有“记忆”原始形状的能力[47]。然而,一旦这些共价网络受损,受损的打印构件就无法修复,只能丢弃,这会导致额外的材料成本,因此,需要开发具有损伤自修复特性的新型4D打印材料。Invernizzi等[51]开发了一种具有自修复能力的热活化形状记忆聚合物,将聚己内酯二甲基丙烯酸酯(PCLDMA)大分子单体与带有2-脲基-4 [1H]-嘧啶酮基序(UPyMA)的甲基丙烯酸酯结合,通过DLP技术对这种新材料进行光交联和4D打印,UPyMA单体的引入为4D打印结构提供了自修复性能。图 3(d)展示了基于PCLDMA-UPyMA的4D打印致动器的损伤自修复效果和形状回复过程,样品在损伤自修复后仍然具有出色的形状记忆特性,说明这些4D打印致动器适用作人机交互和软机器人的驱动组件。为提高4D打印样品的自修复效率并充分利用基于DLP的3D打印技术打印复杂三维结构的优势,Zhang等[47]报告了一种用于高分辨率4D打印的双网络自修复SMP(SH-SMP)体系。甲基丙烯酸苄酯(BMA)和聚(乙二醇)二甲基丙烯酸酯(PEGDMA)分别用作线性链构建剂和交联剂,以形成高度可变形和可3D打印的SMP网络,以聚己内酯(PCL)作为自我修复剂并入交联网络,为4D打印结构提供自修复特性。SH-SMP与基于DLP的3D打印具有良好的兼容性,从而可以制造具有高分辨率(最大30 μm)的复杂4D打印结构。PCL赋予4D打印结构自修复能力,并且受损结构的力学性能可以恢复到90%以上,4D打印的自修复SMP结构在软机器人、柔性电子和生物医学设备等领域具有广阔的应用前景。图 3(e)展示了4D打印的SH-SMP空间抓取结构实现损伤自修复和抓取砝码的过程,该抓取结构可能用于空间致动机械臂和药物输送装置。

大多数4D打印方法只能打印具有一种材料特性或多种离散特性的零件,而无法控制复杂的功能梯度,但实际应用中的大多数结构都是由性质不同的材料构成的。为扩展4D打印的实际应用,具有广泛可调特性的功能梯度材料的4D打印在最近已得到积极研究。Kuang等[52]报道了一种新型的3D打印油墨和使用单槽灰度DLP(g-DLP)进行具有广泛可调的机械性能梯度的梯度材料的灰度打印方法。混合油墨首先通过灰度光模式进行固化,以形成具有特定位置特性的结构,然后进行第二阶段热固化,以消除大多数残留单体并增强性能梯度,使用此方法,可以在一层或局部实现可控定制的功能梯度。图 3(f)展示了通过g-DLP打印的功能梯度材料的一种新颖应用,梯度SMP作为软机器人的手臂,能够有序展开并举起棍子。

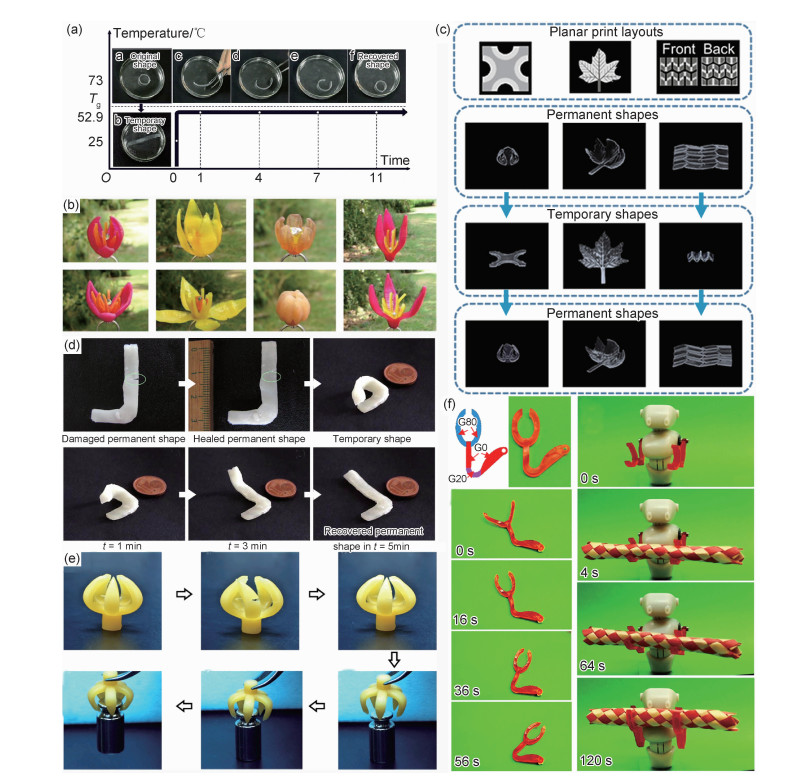

2.1.3 熔融沉积建模(FDM)聚乳酸(PLA)是一种具有生物相容性和可生物降解的聚酯,它的熔点(170~240 ℃,取决于分子量和立构规整度)高于PCL的熔点[53],但它具有许多与PCL相同的特性,比如形状记忆特性和可3D打印性,通常用作FDM的长丝。Appuhamillage等[54]将含有动态呋喃马来酰亚胺Diels-Alder(fmDA)官能的合成聚合物与市售PLA混合,得到一种可用于FDM3D打印的热可逆MA聚合物体系,如图 4(a)所示,MA聚合物可以在高温(>120 ℃)下进行打印时去交联,并在较低的温度下(约40~50 ℃)重新交联至体系的熵优状态。这种热可逆使3D打印试件的沉积线之间形成新的共价键,使其具有更优异的力学性能和损伤自修复能力。

|

图 4 基于熔融沉积建模(FDM)的热致性SMP的4D打印 (a)FDM 3D打印过程中MA聚合物的热可逆性说明[54];(b)由薄壁PLA圆环组成的2D晶格材料最初为六边形图案,加热到90 ℃时,PLA圆环转换为六边形,然后将其赋形后降温定型,再次加热后回复至六边形结构[55];(c)类似含羞草的3D打印叶子有序闭合过程,通过双层致动单元中的凹槽的厚度和尺寸来控制有序的形变[56];(d)通过商用FDM 3D打印机使用三元共混物制造复杂对象的过程及具有八个花瓣的3D打印花朵模型的多重形状记忆过程[60] Fig. 4 4D printing of thermally-induced SMP based on fused deposition modeling (FDM) (a)thermal reversibility of MA polymers during FDM 3D printing[54]; (b)2D lattice material composed of thin-walled PLA rings was originally hexagonal pattern, and the PLA rings were also transformed into hexagons when the lattice material was heated to 90 ℃, it was shaped into a temporary shape and then cooled, after heating again, it returned to a hexagonal structure[55]; (c)orderly closure of 3D printed leaves similar to mimosa, orderly deformation was controlled by the thickness and size of the grooves in the double-layer actuation unit [56]; (d)process of manufacturing complex objects using a ternary blend by a commercial FDM 3D printer and the multiple shape memory process of a 3D printed flower model with eight petals[60] |

通过4D打印可以轻松制造具有复杂微结构的SMP构件,并可以使构件的结构或微结构在不同的刺激下变形,但是,仍然需要通过在编程步骤中施加外部刺激来生成SMP的4D打印结构的内部应力/应变,而不是从打印过程中产生。Zhang等[55]首次报道了关于从3D打印过程中引入内应力来控制聚合物在加热下的微观结构变形的研究,通过FDM技术制备的二维六边形晶格结构由PLA薄壁圆环排列组成,在90 ℃的温度环境,整个晶格会收缩,PLA圆环收缩变形为六边形结构,如图 4(b)所示,通过控制打印参数,可以实现打印聚合物在热刺激下具有可控的热响应和自编程的模式转变。Van Manen等[56]在利用FDM技术对PLA进行打印的过程中,通过调整打印参数和设计不同层的排列顺序,实现了二维结构的打印编程。由于喷头的快速移动,PLA丝在打印过程中储存了一定的拉伸应变能,一旦再次加热到其玻璃化转变温度Tg以上,其长度就会减小并变粗,可以通过调整挤出和触发温度以及层厚来控制PLA细丝长度变化的百分比,而不同层的堆叠顺序则为弯曲变形控制提供了契机。图 4(c)展示了类似含羞草的3D打印叶片的有序闭合过程,通过控制双层致动单元中的凹槽的厚度和尺寸实现结构在3D打印过程中自动编程,其初始打印成型的形状为二维平面,在高温环境中有序闭合形成复杂的三维构型。

传统的热活化SMP仅可以记忆一种临时形状,最近的研究结果表明通过聚合物共混改变相结构[57]、通过交联反应构建半结晶聚合物网络[58]或通过后期组装建立宏观结构[59]等方法能够制备具有多重形状记忆效应的SMP,其具有在每个形状记忆周期中记忆一个以上临时形状的功能。到目前为止,关于具有多重热致性形状记忆效应的SMP的4D打印研究已经取得一些进展。Chen等[60]等将苯乙烯-b-(乙烯-共-丁烯)-b-苯乙烯(SEBS)、聚乙烯蜡(PEW)和低密度聚乙烯(LDPE)3种聚合物进行共混制备了一种具有3D打印可行性的可调形状记忆聚合物共混物,并通过FDM 3D打印机对这种共混物耗材进行打印,构建具有多重形状记忆效应的三维智能对象(图 4(d))。Wang等[61]提出了通过设计4D打印参数来实现多级形状记忆和可变回复力的编程策略,并演示了4D打印的人造手指的顺序展开过程并且可以利用可变的形状回复力来举起不同质量的举重箱。

2.1.4 直接墨水书写(DIW)将直接墨水书写(DIW)技术应用于热固性SMP的4D打印,Shi等[62]报道了一种新的微晶玻璃(也称为共价适应性网络(CAN)聚合物)油墨的制备方法,以实现热固性聚合物的完全可回收DIW3D打印。关键思想是通过调整油墨成分、加热温度和预交联时间来创建一种高黏度的微晶玻璃油墨,以便油墨可以通过喷嘴挤出,然后在固化过程中保持适当的形状。Chen等[63]开发了一种新的策略,可通过两步固化方法对具有高拉伸韧性的热固化环氧复合材料进行UV辅助DIW 3D打印,可用作DIW打印的油墨包含快速光固化树脂和可热固化环氧低聚物。在Wan等[64]的最近研究中,具有生物相容性的PLMC被用于DIW来制作具有定制几何形状的4D变形结构,并通过调节PLMC油墨的流变能力和溶剂蒸发速率以匹配最佳的打印参数。

2.2 电驱动取代直接的温度场,Ly等[65]开发了一种电驱动的弹性复合材料,可以直接通过电场激发4D打印结构的形状回复响应。混杂碳纳米管的形状记忆聚氨酯长丝经过FDM工艺形成U型试件,在电流作用下,碳纳米管由于电热效应产生足够的热量激发SMP的形状记忆效应。Zhuang等[66]通过使用FDM 3D打印机混合打印掺杂石墨烯的导电PLA和绝缘纯PLA两种长丝来创建具有各向异性热分布的导电复合材料。Wang等[67]提出了一种新型的嵌入连续纤维复合材料的4D打印技术,利用该技术制备的双层结构能够实现电驱动变形。该方法通过FDM技术将连续碳纤维和软基质材料由同一个喷头挤出,通过控制打印路径实现复合材料的可控变形。Yang等[68]通过改进的FDM方法制备了一种新型的智能复合材料,该材料可以通过直接的温度场激活其形状记忆效应,也可以通过对材料中填埋的碳纤维束进行电激活。

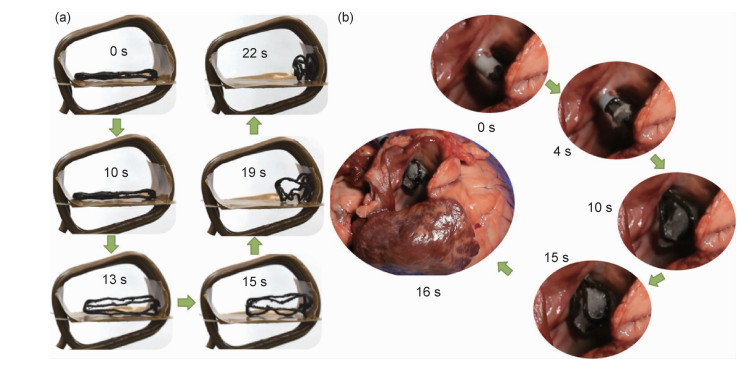

2.3 磁驱动由于个性化植入设备和药物输送装置的发展需求,4D打印的具有生物相容性的SMP结构在生物医学领域中发挥着越来越重要的作用[69]。由于SMP具有编程和回复特性,因此4D打印的生物植入设备在临床操作中具有显著的优势,包括生物可降解性、低侵入性和远程干涉以及非接触式控制。Lin等[70]将Fe3O4磁性颗粒掺入形状记忆聚乳酸基质中,设计并制备了可个性化定制、可生物降解的SMP复合材料封堵器,该封堵器能够在一定强度的磁场下实现远程可控展开。4D打印的SMP复合材料封堵器的体外可行性研究被执行以评估封堵器展开过程的简易性,如图 5所示,可以通过导管顺利地包装、输送和释放封堵器,封堵器的展开过程在16 s内完成。

|

图 5 4D打印磁驱动形状记忆复合材料封堵器[70] (a)4D打印的形状记忆复合材料封堵器的编程形状在磁场作用下的回复过程; (b)封堵器的体外可行性实验 Fig. 5 4D printed magnetically driven shape memory composite occluder[70] (a)recovery process of the programmed shape of 4D printed shape memory composite occluder under the action of a magnetic field; (b) in vitro feasibility experiment of 4D printed occluder |

其他在生物医疗领域具有应用潜力的4D打印结构还包括细胞培养装置[71]、气管支架[72]、组织工程支架、药物载体等。Zhao等[72]基于玻璃海绵的微观结构设计出具有高强度和稳定性的4D打印生物气管支架。独特的设计使4D打印的气管支架具有适应患者软组织中复杂环境条件的能力,可以将其以编程形态植入体内,并通过交变磁场将其回复至初始形状。与常规支架相比,生物启发型4D打印支架的形状记忆特性有助于匹配气管的几何形状并使其表现出更好的支撑和稳定性。相似地,Zhang等[73]通过FDM 3D打印技术将掺杂Fe3O4磁颗粒的PLA长丝打印成不同的结构,研究了4D打印复合材料结构的远程可控变形行为和热分布,并且展示了脊骨形状的4D打印形状记忆复合材料结构在磁场下的形状展开过程。结果表明,4D打印的复杂结构在包括但不限于骨组织修复的生物学和医学应用中具有巨大的潜力。

3 4D打印在生物医疗和航天领域的潜在应用随着4D打印和智能材料的出现,3D打印行业将在生物医疗、航空航天和国防工业等许多领域产生重大影响。目前,4D打印已经实现在生物医疗领域的初步应用,包括智能医疗设备的制造、组织和器官再生、医疗诊断及药物输送等[74]。结合增材制造和激励变形能力的优点,4D打印有望用于下一代个性化微创医疗设备。例如,4D打印的具有生物相容性的支架可以变形为临时形状,通过较小的手术切口插入体内,并在温度变化的情况下展开成原始的印刷形状[75]。利用细胞的自然自组织能力,4D打印的最新进展已经为实现体外构建仿生血管组织提供了新的解决方案。通过逐层生物打印,可以将混合在水凝胶中的细胞打印成类似于脉管的圆柱状结构,然后,血管细胞可以在成熟因子激活下迅速成熟并形成血管系统[76]。在有针对性的药物输送系统中,通过4D打印将治疗剂精确地沉积到片剂分开的隔室中,并考虑由诸如pH、温度、液体和酶等刺激及时触发药物释放,从而使多种药物顺序输送成为可能[77]。

太空制造对于未来的太空飞行至关重要,它将提供更便宜的发射成本,并为长时间在轨任务提供按需工具,而无需从地球上补给[78]。最近,在国际空间站(ISS)上进行了微重力3D打印,演示了使用熔融沉积建模(FDM)进行丙烯腈丁二烯苯乙烯(ABS)的打印。太空制造的重点是减少对地球的依赖,以使深空探索成为可持续发展。为实现此目的,利用行星体或小行星的可用资源进行增材制造的策略被发展。Tethers Unlimited公司正在将3D打印与其他机器人技术相结合,以在轨制造大型结构,例如称为“ SpiderFab”的桁架和天线反射器。Magna Parva公司使用碳纤维增强的聚醚醚酮热塑性塑料(CF/PEEK),开发了一种在轨制造挤成型系统,该系统可在太空中生产大型碳复合材料结构,将该拉挤成型工艺按比例缩小,可以将设备安装到航天器上[79]。欧洲航天局(ESA)通过3D打印制造了第一个双反射器天线,它是为未来的小型卫星平台设计的,需要进一步的资格认证使其适合实际太空任务。CubeSats是纳米卫星,通常质量为1~10 kg,它们能够部署小型有效载荷、无线电接收器和光学相机。ESA已经研制了3D打印的CubeSat结构,主体由PEEK制成,这些CubeSat结构可以合并其自身的电线。对于未来的深空探索和自我可持续发展、有效的制造方法至关重要。而当前4D打印的出现为未来的航天器及空间站设计提供了新的方向,在深空环境中使用它们需要进一步的发展和资质鉴定。

4 结束语未来,各个领域的跨学科研究和制造技术的进步将促进4D打印的进一步发展,如图 6所示。匹配4D打印的多激励响应、响应可逆、多功能及高比力学性能的新型智能材料可扩展4D打印的应用潜力。而具有高分辨率及多材料增材制造特点的3D打印技术需要发展以满足具有多尺度复杂构型的结构装置的快速生产[80]。4D打印构件的激励响应过程涉及两个状态:“编程状态”和“永久状态”,4D打印的实际应用需要实现对两种状态的精确控制。因此,适应4D打印的拓扑优化理论体系需要被建立以指导具有可展开、可重构特点的激励响应结构在编程状态和永久状态下的构型设计。总之,为了促进4D打印在航空航天、生物医疗、智能机器人及智能模具等实际工程领域的应用,将来需要进行大量的交叉学科研究。

|

图 6 4D打印的未来发展方向 Fig. 6 Future development direction of 4D printing |

| [1] |

GAO W, ZHANG Y B, RAMANUJAN D, et al. The status, challenges, and future of additive manufacturing in engineering[J]. Comput-Aided Design, 2015, 69: 65-89. |

| [2] |

TRUBY R L, LEWIS J A. Printing soft matter in three dimensions[J]. Nature, 2015, 540(7633): 371-378. |

| [3] |

RASTOGI P, KANDASUBRAMANIAN B. Breakthrough in the printing tactics for stimuli responsive materials:4D printing[J]. Chemical Engineering Journal, 2019, 366: 264-304. |

| [4] |

CHOI J, KWON O C, JO W, et al. 4D printing technology:a review[J]. 3D Printing and Additive Manufacturing, 2015, 2: 159-167. |

| [5] |

KHOO Z X, TEOH J E M, LIU Y, et al. 3D printing of smart materials:a review on recent progresses in 4D printing[J]. Virtual and Physical Prototyping, 2015, 10(3): 103-122. |

| [6] |

DING Z, WEEGER O, QI H J, et al. 4D rods:3D structures via programmable 1D composite rods[J]. Materials & Design, 2018, 137: 256-265. |

| [7] |

AN J, TEOH J E M, SUNTORNNOND R, et al. Design and 3D printing of scaffolds and tissues[J]. Engineering, 2015, 1(2): 261-268. |

| [8] |

LIU Y, XU Y, AVILA R, et al. 3D printed microstructures for flexible electronic devices[J]. Nanotechnology, 2019, 30(41): 414001. |

| [9] |

ZOLFAGHARIAN A, KOUZANI A Z, KHOO S Y, et al. Evolution of 3D printed soft actuators[J]. Sensors and Actuators A:Physical, 2016, 250: 258-272. |

| [10] |

RAVIV D, ZHAO W, MCKNELLY C, et al. Active printed materials for complex self-evolving deformations[J]. Scientific Reports, 2014, 4: 7422. |

| [11] |

CAMPBELL T A, TIBBITS S, GARRETT B. The next wave:4D printing programming the material world[J]. Washington, DC:The Atlantic Council, 2014, 1-15. |

| [12] |

TIBBITS S. 4D printing:multi-material shape change[J]. Architectural Design, 2014, 84(1): 116-121. |

| [13] |

GLADMAN A S, MATSUMOTO E A, NUZZO R G, et al. Biomimetic 4D printing[J]. Nature Materials, 2016, 15(4): 413-418. |

| [14] |

MAO Y, DING Z, YUAN C, et al. 3D printed reversible shape changing components with stimuli responsive materials[J]. Scientific Reports, 2016, 6(1): 1-13. |

| [15] |

ZHAO Z, KUANG X, YUAN C, et al. Hydrophilic/hydrophobic composite shape-shifting structures[J]. ACS Applied Materials & Interfaces, 2018, 10(23): 19932-19939. |

| [16] |

BAKER A B, BATES S R, LLEWELLYN-JONES T M, et al. 4D printing with robust thermoplastic polyurethane hydrogel-elastomer trilayers[J]. Materials & Design, 2019, 163: 107544. |

| [17] |

KIM J, HANNA J A, HAYWARD R C, SANTANGELO C D. Thermally responsive rolling of thin gel strips with discrete variations in swelling[J]. Soft Matter, 2012, 8(8): 2375-2381. |

| [18] |

ARMON S, EFRATI E, KUPFERMAN R, et al. Geometry and mechanics in the opening of chiral seed pods[J]. Science, 2011, 333(6050): 1726-1730. |

| [19] |

NAFICY S, GATELY R, GORKIN III R, et al. 4D printing of reversible shape morphing hydrogel structures[J]. Macromolecular Materials and Engineering, 2017, 302(1): 1600212. |

| [20] |

GUO J, ZHANG R, ZHANG L, et al. 4D printing of robust hydrogels consisted of agarose nanofibers and polyacrylamide[J]. ACS Macro Letters, 2018, 7(4): 442-446. |

| [21] |

HAN D, FARINO C, YANG C, et al. Soft robotic manipulation and locomotion with a 3D printed electroactive hydrogel[J]. ACS Applied Materials & Interfaces, 2018, 10(21): 17512-17518. |

| [22] |

DUIGOU A, CHABAUD G, SCARPA F, et al. Bioinspired electro-thermo-hygro reversible shape-changing materials by 4D printing[J]. Advanced Functional Materials, 2019, 29(40): 1903280. |

| [23] |

GANG F, YAN H, MA C, et al. Robust magnetic double-network hydrogels with self-healing, MR imaging, cytocompatibility and 3D printability[J]. Chemical Communications, 2019, 55(66): 9801-9804. |

| [24] |

CHEN Z, ZHAO D, LIU B, et al. 3D printing of multifunctional hydrogels[J]. Advanced Functional Materials, 2019, 29(20): 1900971. |

| [25] |

ODENT J, VANDERSTAPPEN S, TONCHEVA A, et al. Hierarchical chemomechanical encoding of multi-responsive hydrogel actuators via 3D printing[J]. Journal of Materials Chemistry A, 2019, 7(25): 15395-15403. |

| [26] |

GHOSH G, BARMAN R, SARKAR J, et al. pH-responsive biocompatible supramolecular peptide hydrogel[J]. The Journal of Physical Chemistry B, 2019, 123(27): 5909-5915. |

| [27] |

Mu T, LIU L, LAN X, et al. Shape memory polymers for composites[J]. Composites Science and Technology, 2018(160): 169-198. |

| [28] |

YU K, GE Q, QI H J. Reduced time as a unified parameter determining fixity and free recovery of shape memory polymers[J]. Nature Communications, 2014, 5(1): 1-9. |

| [29] |

魏洪秋, 万雪, 刘彦菊, 等. 4D打印形状记忆聚合物材料的研究现状与应用前景[J]. 中国科学:技术科学, 2018, 48(1): 2-16. WEI H Q, WAN X, LIU Y J, et al. 4D printing of shape memory polymers:research status and application prospects[J]. Scientia Sinica Technologica, 2018, 48(1): 2-16. |

| [30] |

LEONARDI A B, FASCE L A, ZUCCHI I A, et al. Shape memory epoxies based on networks with chemical and physical crosslinks[J]. European Polymer Journal, 2011, 47(3): 362-369. |

| [31] |

VOIT W, WARE T, DASARI R R, et al. High-strain shape-memory polymers[J]. Advanced Functional Materials, 2010, 20(1): 162-171. |

| [32] |

杜善义, 冷劲松, 王殿富. 智能材料系统与结构[M]. 北京: 科学出版社, 2001. DU S Y, LENG J S, WANG D F. Smart material systems and structures[M]. Beijing: Science Press, 2001. |

| [33] |

LENG J S, WU X L, LIU Y J. Effect of a linear monomer on the thermomechanical properties of epoxy shape-memory polymer[J]. Smart Materials and Structures, 2009, 18(9): 095031. |

| [34] |

LENG J S, DU S Y. Shape-memory polymers and multifunctional composites[M]. NY: CRC Press, 2010.

|

| [35] |

赵伟, 刘立武, 兰鑫, 等. 形状记忆聚合物复合材料在空间可展结构中的应用研究[J]. 载人航天, 2016(5): 594-601. ZHAO W, LIU L W, LAN X, et al. Study on application of shape-memory polymer composites in space deployable structures[J]. Manned Spaceflight, 2016(5): 594-601. |

| [36] |

LENDLEIN A, JIANG H, JUNGER O, et al. Light-induced shape-memory polymers[J]. Nature, 2005, 434(7035): 879-882. |

| [37] |

LIU Y J, LV H B, LAN X, et al. Review of electro-active shape-memory polymer composite[J]. Composites Science and Technology, 2009, 69(13): 2064-2068. |

| [38] |

LENG J S, LAN X, LIU Y J, et al. Electrical conductivity of thermoresponsive shape-memory polymer with embedded micron sized Ni powder chains[J]. Applied Physics Letters, 2008, 92(1): 014104. |

| [39] |

ZHANG F H, ZHANG Z C, LUO C J, et al. Remote, fast actuation of programmable multiple shape memory composites by magnetic fields[J]. Journal of Materials Chemistry C, 2015, 3(43): 11290-11293. |

| [40] |

HAN X J, DONG Z Q, FAN M M, et al. pH-induced shape-memory polymers[J]. Macromolecular Rapid Communications, 2012, 33(12): 1055-1060. |

| [41] |

LENDLEIN A, LANGER R. Biodegradable, elastic shape-memory polymers for potential biomedical applications[J]. Science, 2002, 296(5573): 1673-1676. |

| [42] |

ZAREK M, LAYANI M, COOPERSTEIN I, et al. 3D printing of shape memory polymers for flexible electronic devices[J]. Advanced Materials, 2016, 28(22): 4449-4454. |

| [43] |

GE Q, SAKHAEI A H, LEE H, et al. Multimaterial 4D printing with tailorable shape memory polymers[J]. Scientific Reports, 2016, 6: 31110. |

| [44] |

ZHAO T, YU R, LI X, et al. 4D printing of shape memory polyurethane via stereolithography[J]. European Polymer Journal, 2018, 101: 120-126. |

| [45] |

CHOONG Y Y C, MALEKSAEEDI S, ENG H, et al. 4D printing of high performance shape memory polymer using stereolithography[J]. Materials & Design, 2017, 126: 219-225. |

| [46] |

MIAO S, ZHU W, CASTRO N J, et al. 4D printing smart biomedical scaffolds with novel soybean oil epoxidized acrylate[J]. Scientific Reports, 2016, 6: 27226. |

| [47] |

ZHANG B, ZHANG W, ZHANG Z Q, et al. Self-Healing four-dimensional printing with an ultraviolet curable double-network shape memory polymer system[J]. ACS Applied Materials & Interfaces, 2019, 11(10): 10328-10336. |

| [48] |

WU H Z, CHEN P, YAN C Z, et al. Four-dimensional printing of a novel acrylate-based shape memory polymer using digital light processing[J]. Materials & Design, 2019, 171: 107704. |

| [49] |

ZAREK M, LAYANI M, ELIAZAR S, et al. 4D printing shape memory polymers for dynamic jewellery and fashion wear[J]. Virtual and Physical Prototyping, 2016, 11(4): 263-270. |

| [50] |

ZHANG Y, HUANG L M, SONG H J, et al. 4D printing of a digital shape memory polymer with tunable high performance[J]. ACS Applied Materials & Interfaces, 2019, 11(35): 32408-32413. |

| [51] |

INVERNIZZI M, TURRI S, LEVI M, et al. 4D printed thermally activated self-healing and shape memory polycaprolactone-based polymers[J]. European Polymer Journal, 2018, 101: 169-176. |

| [52] |

KUANG X, WU J, CHEN K, et al. Grayscale digital light processing 3D printing for highly functionally graded materials[J]. Science Advances, 2019, 5(5): 5790. |

| [53] |

INKINEN S, HAKKARAINEN M, ALBERTSSON A C, et al. From lactic acid to poly (lactic acid)(PLA):characterization and analysis of PLA and its precursors[J]. Biomacromolecules, 2011, 12(3): 523-532. |

| [54] |

APPUHAMILLAGE G A, REAGAN J C, KHORSANDI S, et al. 3D printed remendable polylactic acid blends with uniform mechanical strength enabled by a dynamic Diels-Alder reaction[J]. Polymer Chemistry, 2017, 8(13): 2087-2092. |

| [55] |

ZHANG Q, YAN D, ZHANG K, et al. Pattern transformation of heat-shrinkable polymer by three-dimensional (3D) printing technique[J]. Scientific Reports, 2015, 5: 8936. |

| [56] |

Van MANEN T, JANBAZ S, ZADPOOR A A. Programming 2D/3D shape-shifting with hobbyist 3D printers[J]. Materials Horizons, 2017(4): 6. |

| [57] |

ZHANG Q L, HUA W Q, FENG J C. A facile strategy to fabricate multishape memory polymers with controllable mechanical properties[J]. Macromolecular Rapid Communications, 2016(37): 15. |

| [58] |

HOEHER R, RAIDT T, KATZENBERG F, et al. Heating rate sensitive multi-shape memory polypropylene:a predictive material[J]. ACS Applied Materials & Interfaces, 2016, 8(22): 13684-13687. |

| [59] |

BAE C Y, PARK J H, KIM E Y, et al. Organic-inorganic nanocomposite bilayers with triple shape memory effect[J]. Journal of Materials Chemistry, 2011, 21(30): 11288-11295. |

| [60] |

CHEN S Y, ZHANG Q L, FENG J C. 3D printing of tunable shape memory polymer blends[J]. Journal of Materials Chemistry C, 2017(5): 33. |

| [61] |

WANG J C, WANG Z G, SONG Z Y, et al. Programming multistage shape memory and variable recovery force with 4D printing parameters[J]. Advanced Materials Technologies, 2019, 4(11): 1900535. |

| [62] |

SHI Q, YU K, KUANG X, et al. Recyclable 3D printing of vitrimer epoxy[J]. Materials Horizons, 2017, 4(4): 598-607. |

| [63] |

CHEN K J, KUANG X, LI V, et al. Fabrication of tough epoxy with shape memory effects by UV-assisted direct-ink write printing[J]. Soft Matter, 2018, 14(10): 1879-1886. |

| [64] |

WAN X, WEI H Q, ZHNG F H, et al. 3D printing of shape memory poly (d, l-lactide-co-trimethylene carbonate) by direct ink writing for shape-changing structures[J]. Journal of Applied Polymer Science, 2019, 136(44): 48177. |

| [65] |

LY S T, KIM J Y. 4D printing-fused deposition modeling printing with thermal-responsive shape memory polymers[J]. International Journal of Precision Engineering and Manufacturing-Green Technology, 2017, 4(3): 267-272. |

| [66] |

ZHUANG Y, SONG W T, NING G, et al. 3D-printing of materials with anisotropic heat distribution using conductive polylactic acid composites[J]. Materials & Design, 2017, 126: 135-140. |

| [67] |

WANG Q, TI AN, X Y, HUANG L, et al. Programmable morphing composites with embedded continuous fibers by 4D printing[J]. Materials & Design, 2018, 155: 404-413. |

| [68] |

YANG C C, WANG B J, LI D C. Modelling and characterisation for the responsive performance of CF/PLA and CF/PEEK smart materials fabricated by 4D printing[J]. Virtual and Physical Prototyping, 2017, 12(1): 69-76. |

| [69] |

李春妍, 张风华, 王亚立, 等. 4D打印形状记忆聚合物在生物医疗领域的研究进展[J]. 中国科学:技术科学, 2018, 49(1): 13-25. LI C Y, ZHANG F H, WANG Y L, et al. Development of 4D printed shape memory polymers in biomedical field[J]. Scientia Sinica Technologica, 2018, 49(1): 13-25. |

| [70] |

LIN C, LV J X, LI Y S, et al. 4D-printed biodegradable and remotely controllable shape memory occlusion devices[J]. Advanced Functional Materials, 2019, 29(51): 1906569. |

| [71] |

HENDRIKSON W J, ROUWKEMA J, CLEMENTI F, et al. Towards 4D printed scaffolds for tissue engineering:exploiting 3D shape memory polymers to deliver time-controlled stimulus on cultured cells[J]. Biofabrication, 2017, 9(3): 031001. |

| [72] |

ZHAO W, ZHANG F H, LENG J S, et al. Personalized 4D printing of bioinspired tracheal scaffold concept based on magnetic stimulated shape memory composites[J]. Composites Science and Technology, 2019, 184: 107866. |

| [73] |

ZHANG F H, WANG L L, ZHENG Z C, et al. Magnetic programming of 4D printed shape memory composite structures[J]. Composites:Part A, 2019, 125: 105571. |

| [74] |

GAO B, YANG Q Z, ZHAO X, et al. 4D bioprinting for biomedical applications[J]. Trends Biotechnol, 2016, 34(9): 746-756. |

| [75] |

ZAREK M, MANSOUR N, SHAPIRA S, et al. 4D printing of shape memory-based personalized endoluminal medical devices[J]. Macromolecular Rapid Communications, 2017, 38(2): 1600628. |

| [76] |

NOROTTE C, MARGA F S, NIKLASON L E, et al. Scaffold-free vascular tissue engineering using bioprinting[J]. Biomaterials, 2009, 30: 5910-5917. |

| [77] |

LU Y, AIMETTI A A, LANGER R, et al. Bioresponsive materials[J]. Nature Reviews Materials, 2016, 2(1): 1-17. |

| [78] |

MITCHELL A, LAFONT U, HOLYNSKA M, et al. Additive manufacturing-a review of 4D printing and future applications[J]. Additive Manufacturing, 2018, 24: 606-626. |

| [79] |

HOYT R P. SpiderFab: an architecture for self-fabricating space systems[C]//AIAA Space 2013 Conference and Exposition, 2013: 5509.

|

| [80] |

KUANG X, ROACH D J, WU J, et al. Advances in 4D printing:materials and applications[J]. Advanced Functional Materials, 2019, 29(2): 1805290. |

2020, Vol. 48

2020, Vol. 48