文章信息

- 高禹, 刘京, 王进, 王柏臣, 崔旭, 包建文

- GAO Yu, LIU Jing, WANG Jin, WANG Bai-chen, CUI Xu, BAO Jian-wen

- 真空热循环对碳/双马来酰亚胺复合材料低速冲击性能的影响

- Effects of vacuum thermal cycle on low velocity impact properties of carbon fiber/BMI composites

- 材料工程, 2020, 48(7): 154-161

- Journal of Materials Engineering, 2020, 48(7): 154-161.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000694

-

文章历史

- 收稿日期: 2019-07-24

- 修订日期: 2019-10-14

2. 沈阳飞机设计研究所, 沈阳 110035;

3. 先进复合材料国防科技重点实验室, 北京 100095

2. Shenyang Aircraft Design&Research Institute, Shenyang 110035, China;

3. National Key Laboratory of Advanced Composites, Beijing 100095, China

“十三五”我国航天新发展战略包括:载人空间站、人造卫星、深空探测。要求航天器长寿命、高可靠、高精度、多用途,有的要求运行时间达十几年之久,这对航天器所采用的材料性能提出愈来愈多、愈来愈高的要求。航天器从运输、发射、入轨、返回地面,要经受各种环境的考验,特别是在轨服役期间,要受到高真空、热循环、高温、低温、带电粒子辐照、微流星与空间碎片、原子氧等多种极端而苛刻的空间环境因素作用[1-6]。

碳纤维增强高性能树脂基复合材料不仅具有密度小、比强度和比刚度高等特点,而且在真空条件下质损率低,热膨胀系数小,在航天领域得到越来越广泛的应用[7-9]。碳/高性能树脂基复合材料在航天器上主要用作各种结构件,如天线结构、太阳电池阵基板结构、光学遥感器结构、中心承力筒、桁架、承力杆件等[10]。这些结构件大多直接裸露于空间环境下经受各种环境因素的综合作用。低地球轨道热循环温度场一般在-120~120 ℃范围内变化,航天器绕轨一周需运行约90 min[6]。由于增强纤维与基体树脂之间的热膨胀系数相差一个数量级以上,在这种交变温度场的作用下, 复合材料内部会产生交变热应力和热应变,导致材料受到损伤,力学性能和尺寸稳定性下降[11-12]。另外, 航天器运行环境的气体压力一般小于10-5 Pa。真空环境对聚合物基复合材料的作用主要是产生析气,造成质量损失,进而使其力学性能降低[13]。目前,随着航天器结构中复合材料的用量比例越来越大,其应用范围从非主承力构件逐渐扩展到主承力构件,提高复合材料抗冲击、抗疲劳、抗蠕变性能成为航天领域的迫切需求。环境损伤与动态载荷和长期恒定载荷进行耦合后,会加剧复合材料构件变形、失效的进程,从而成为制约整机可靠性与寿命的瓶颈。

本工作主要研究T700/HT280复合材料经真空热循环处理后,其动态力学性能及低速冲击损伤特征的变化规律。以期为新型航天器材料的选择提供参考,并为航天器可靠性及寿命的提高提供一定的理论依据。

1 实验材料与方法 1.1 材料制备实验材料为北京航空材料研究院研发的HT280树脂和日本东丽公司生产的T700碳纤维,其中HT280树脂是由烯丙基双酚A改性的双马来酰亚胺树脂。T700/HT280复合材料中碳纤维体积分数约占60%,铺层顺序为[45/0/-45/90]3s,采用真空袋成型工艺制备。具体工艺流程如图 1所示,室温下以1.5 ℃/min的速率升温至130 ℃,保温60 min,并在此过程施加0.1 MPa压力;以1 ℃/min的速率升温至160 ℃,保温60 min,并施压力至0.3 MPa;以1 ℃/min的速率升温至180 ℃,保温120 min;以1 ℃/min的速率升温至200 ℃,保温120 min;最后以1.5 ℃/min的速率降温至60 ℃,然后出罐;出罐后再在250 ℃条件下保温5 h。HT280树脂浇铸体制备时采用真空脱泡方法去除材料内部的气孔,具体的固化工艺与T700/HT280复合材料固化工艺相同。

|

图 1 材料制备工艺流程图 Fig. 1 Flow chart of material preparation process |

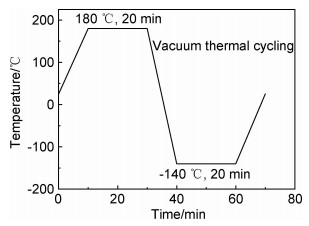

真空热循环实验所用的设备型号为GZKD-01。该设备是由加热系统、真空系统、压缩机制冷系统、液氮制冷系统及自动控制系统组成,可模拟飞行器在轨道运行期间所经历的高真空及冷热交变循环的环境。工作室内热循环温度在-180~200 ℃之间连续可调,真空度压强值不高于2.1×10-3 Pa。实验过程中,试样无外加载荷,温度的循环范围为-140~180 ℃,当温度到达上限(180 ℃)或下限(-140 ℃)时保温20 min,并使真空度压强值保持在不高于10-3 Pa,循环周期为70 min。热循环温度与时间的关系曲线如图 2所示。使用Sartorius精密电子天平对试样进行称重。每次称量重复3次,取其平均值,并按式(1)计算T700/HT280复合材料和HT280树脂在真空热循环环境下的质量损失率:

|

图 2 真空热循环处理的温度与时间曲线 Fig. 2 Temperature and time curve of vacuum thermal cycletreatment |

|

(1) |

式中:Mloss为试样的质量损失率,%;M0为试样的原始质量,g;Mt为真空热循环后试样的质量,g。

使用Q800型动态力学热分析仪对经历真空热循环处理前后T700/HT280复合材料及其基体树脂的动态力学性能进行了测试。加载方式为单悬臂梁,频率为1 Hz,升温速率为5 ℃/min。低速冲击实验采用Instron9350落锤冲击设备,冲头为直径16 mm的半球形锤头,冲击物总质量为5 kg。落锤冲击实验方法参照ASTM D7136标准,试样尺寸为150 mm×100 mm×3 mm。使用SM-J3B-500型超声C扫描仪对材料内部损伤进行了测试,探头为10 MHz水浸聚焦式探头,扫描精度为0.05 mm。利用ABAQUS软件对冲击过程进行数值模拟。

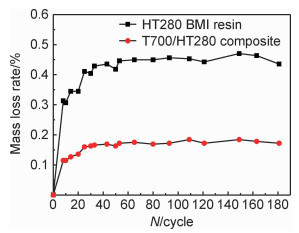

2 结果与分析 2.1 质量损失图 3所示分别为HT280基体树脂和多向铺层T700/HT280复合材料经过真空热循环处理后其质损率的变化情况。由图 3可知,基体树脂的质损率随着循环次数的增加先迅速上升,经过约25次循环时达到峰值0.42%,而后趋于平缓。T700/HT280复合材料的质损率始终比基体树脂小,但整体趋势相似。当循环约33次时,复合材料的质损率达到峰值0.17%,而后趋于平缓。

|

图 3 HT280基体树脂和T700/HT280复合材料质损率曲线 Fig. 3 Loss rate curves of HT280 matrix resin andT700/HT280 composites |

T700/HT280复合材料及其基体树脂发生质量损失的原因是发生了析气效应,材料内部所含水分及材料制备时残留的微量有机溶剂等小分子物质不断析出导致质量减少[14],进而导致材料的性能及尺寸稳定性都有一定程度的下降。由于材料内部小分子物质含量有限,故真空热循环处理一段时间后,析气效应达到平衡,质损率曲线趋于平缓。T700/HT280复合材料中树脂基体体积分数约占40%,根据图 3中的实验数据可知,达到析气平衡时,复合材料的质损率主要来源于树脂基体产生的质损。

2.2 动态力学性能分析图 4所示为真空热循环前后HT280基体树脂的储能模量(E′)与损耗因子(tanδ)温度谱。由图 4可知,真空热循环处理后树脂的储能模量有所降低,tanδ峰向高温方向移动,峰值降低,tanδ峰对应温度及峰值如表 1所示。基体树脂经真空热循环处理后,tanδ峰所对应的温度(玻璃化转变温度Tg)升高,表明真空热循环长期累积热效应导致基体树脂交联密度升高,出现较为明显的后固化效应。后固化虽然会引起基体树脂的Tg升高,但是对储能模量不应有明显的影响,甚至可能降低储能模量[15]。因此,经历真空热循环处理后基体树脂储能模量的变化主要反映的是基体树脂的后固化效应。与原始态相比,真空热循环处理后tanδ峰值有所降低,表明基体树脂出现了一定程度的热老化。

|

图 4 真空热循环前后HT280树脂的储能模量(E′)与损耗因子(tanδ)温度谱 Fig. 4 Storage modulus (E′) and loss factor (tanδ)temperature spectra of HT280 resin before and aftervacuum thermal cycling |

| Material | Sample | tanδ peak correspondsto temperature/℃ | tanδpeak |

| Resin | Original state | 313.53 | 0.290 |

| Vacuum thermal cycling | 330.01 | 0.218 | |

| Composite | Original state | 281.32 | 0.101 |

| Vacuum thermal cycling | 289.88 | 0.126 |

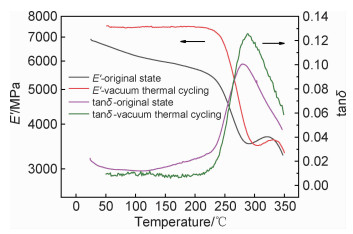

图 5所示为真空热循环前后多向铺层T700/HT280复合材料的E′与tanδ温度谱图。由图 5可知,真空热循环处理之后复合材料的E′有所提高,tanδ峰向高温方向移动,峰值和峰宽增加。tanδ峰对应温度及峰值如表 1所示。

|

图 5 真空热循环前后T700/HT280复合材料的储能模量(E′)与损耗因子(tanδ)温度谱 Fig. 5 Storage modulus (E′) and loss factor (tanδ)temperature spectra of T700/HT280 composites beforeand after vacuum thermal cycling |

在真空热循环环境实验中,交变温度场为-140~180 ℃,且在高温和低温阶段分别保温20 min,所以经历真空热循环后复合材料的树脂基体会因长期累积热效应使其交联密度升高发生后固化,tanδ峰对应温度将增大,同时热老化效应将使tanδ峰值下降。交变温度场作用下纤维/基体界面处将产生热错配内应力,导致复合材料的界面产生脱粘,其结果是使材料的tanδ峰对应温度出现下降,tanδ峰值呈现升高。复合材料tanδ峰的变化是由基体树脂和界面共同决定的,从真空热循环前后复合材料的DMA结果可知,真空热循环使复合材料出现了一定程度的后固化和局部界面脱粘。相对于基体树脂而言,复合材料的E′温度谱同样是基体树脂和界面综合作用的结果。因此,经历真空热循环处理后复合材料E′的提高归因于热老化效应。在经历真空热循环之后,在发生玻璃化转变之前随DMA测试温度的增加,经历真空热循环处理后复合材料的储能模量基本不变,并呈现微小的增加趋势,也表明真空热循环处理使其产生了一定程度的热老化。

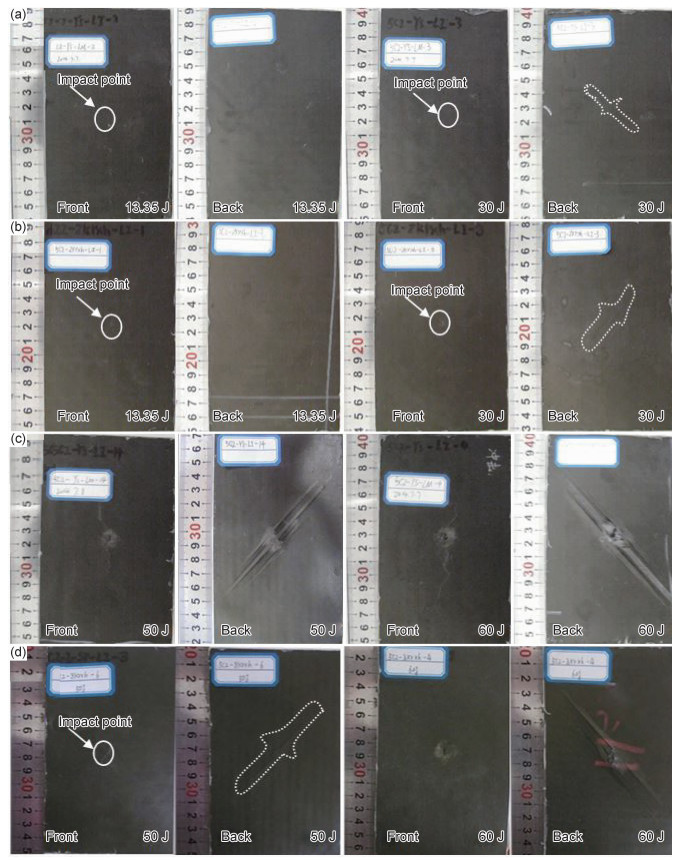

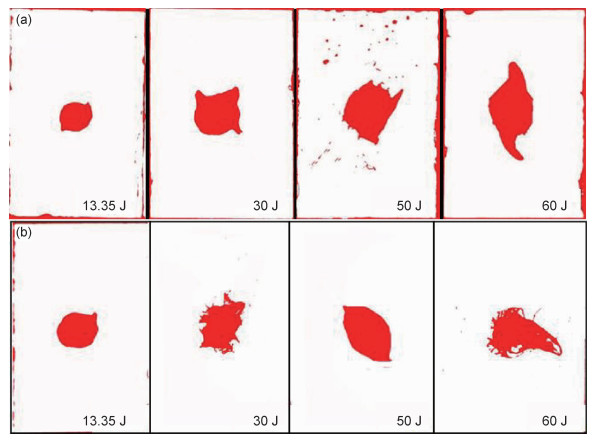

2.3 低速冲击损伤表征图 6所示为真空热循环处理前后T700/HT280复合材料层合板在不同低速冲击能量作用下产生损伤的对比照片,具体凹坑深度如表 2所示。

|

图 6 经历真空热循环处理前后试样不同低速冲击能量作用下的宏观损伤对比图 (a),(c)原始态;(b),(d)真空热循环 Fig. 6 Comparison of macroscopic damage under different low-speed impact energy of samples before and after vacuum thermal cycling (a), (c)original state; (b), (d)vacuum thermal cycling |

| Impact test | Impact energy/J | Pit depth/mm |

| Original state | 13.35-30 | Not obvious,0-0.15 |

| 40 | 0.17-0.21 | |

| 50 | 1.43 | |

| 60 | Through | |

| Vacuum thermalcycling | 13.35-30 | Not obvious,0-0.4 |

| 40 | 0.55 | |

| 50 | Cracking on the side,1.1-1.3 | |

| 60 | Through |

由图 6(a)和(c)可知,试样受到13.35 J能量冲击时,试样正面和背面均无明显可视损伤。冲击能量增大到30 J,试样正面受冲击中心处产生一定深度圆形凹陷,背面有少量纤维崩裂突出。冲击能量为50 J时, 试样正面不仅出现圆形凹陷,还出现了沿铺层方向的裂纹,背面沿45°方向有部分纤维因受到冲击作用而产生崩裂。当能量达到60 J时,试样受到贯穿式的损伤。试样正面因受强烈冲击产生明显凹陷并伴有树脂及纤维断裂的碎末,试样背面有大量纤维沿45°方向崩裂,在冲击中心处呈现状似圆锥形的突起,该处纤维发生了断裂。由图 6(b)和(d)可知,随着冲击能量的增加,经历真空热循环处理后试样的冲击损伤特征演化规律与原始态相类似。结合表 2的数据进一步分析可知,除了最小(13.35 J)和最大(60 J)冲击能量之外,在确定的冲击能量条件下,经历真空热循环处理后试样的冲击损伤状况均比原始态严重,特别是在50 J条件下,经历真空热循环处理后试样侧面出现分层现象,表明经历真空热循环处理后材料的抗冲击性能下降。

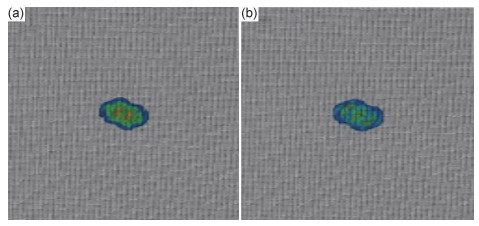

图 7所示为利用超声C扫描表征真空热循环处理前后T700/HT280复合材料受到不同能量冲击时其内部实际的损伤状况。由图 7可知,随着冲击能量的增加,复合材料内部的实际损伤范围越来越大,损伤区域的形状各不相同。冲击能量为13.35 J时,宏观上试样表面没有明显损伤,实际上内部已经出现状似圆形的损伤,这主要是基体树脂受到挤压产生的损伤。当能量增大到30 J时,损伤区域不再是圆形,而是逐渐转变成不规则形状,表明基体树脂因受冲击而破碎,增强纤维发生断裂。冲击能量继续增大,纤维沿45o方向发生断裂,能量越大,纤维断裂的数量越多,冲击能量达到60 J时在冲击中心造成贯穿式的损伤。对比图 7(a)和(b)可以看出,在确定冲击能量条件下,经历真空热循环处理后试样的损伤区域均比原始态大,表明真空热循环导致的环境损伤效应使材料的抗低速冲击能力下降。

|

图 7 真空热循前后T700/HT280复合材料在不同低速冲击能量下超声C扫描图像 (a)原始态;(b)真空热循环 Fig. 7 Ultrasonic C-scan images of T700/HT280 composites under different low-speed impact energy before and after vacuumthermal cycling (a)original state; (b)vacuum thermal cycling |

利用ABAQUS软件对冲击过程进行了数值模拟,冲击引起的损伤为分层损伤和基体与纤维的损伤。模拟冲击能量为13.35 J,分析步长时间为0.007 s,借助瞬态动力显式分析,引入Hashin准则[16]作为损伤判据,Cohesive单元采用B-K开裂准则:

(1) 纤维断裂

|

(2) |

式中:σ11,σ12,σ13分别为对应方向的平面应力;XT为纤维方向的拉伸强度;Sf为纤维失效的剪切强度。

(2) 基体开裂

|

(3) |

式中:σ22, σ23分别为对应方向的平面应力;YT为垂直纤维方向拉伸强度;S12为层合板平面剪切强度;S23为层合板横截面的剪切强度。

(3) 基体挤裂

|

(4) |

式中:YC为垂直纤维方向的压缩强度。

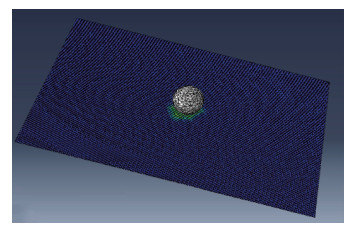

模型尺寸为150 mm×100 mm×3 mm,铺层顺序为[45/0/-45/90]3 S,共计24层,密度为1678 kg/m3,模型采用的层合板单元类型为S4R,靠近球接触的位置未进行单元细化,共计22801个节点,单元总数22500个,球的单元类型为C3D10M,共计3450个节点,2206个单元,冲头质量为5 kg,材料为T700/HT280复合材料,模拟分析结果如图 8所示,第1层与第24层对比结果如图 9所示,模拟分析结果与实验结果比较如图 10所示。

|

图 8 模拟分析结果图 Fig. 8 Simulation analysis result graph |

|

图 9 第1层(a)与第24层(b)对比图 Fig. 9 Comparison of layer 1(a) and layer 24(b) |

|

图 10 模拟分析结果(a)与超声C扫描实际结果(b)比较 Fig. 10 Comparison of simulated analysis results(a) with actual resultsof ultrasonic C-scan(b) |

由图 8可知,利用有限元分析可以表征出T700/HT280复合材料受到13.35 J冲击时材料内部的损伤状况。由图 9可知,复合材料受到冲击时,背面的损伤比正面的严重。宏观目视和超声C扫描也证实了这一结果。由图 10可知,模拟损伤的位置与形状与实际超声C扫描结果基本相同。表明借助ABAQUS有限元模拟软件可以对实验结果起到很好的预测、分析作用。

2.5 低速冲击吸收能落锤冲击实验中,通过调节落锤的高度获得所需冲击能。由于落锤下降过程中会受到空气阻力等因素影响,故利用落锤刚与复合材料层合板接触时的冲击速率与离开时的瞬时脱离速率获得动能差,作为冲击吸收能(U)。

|

(5) |

式中:M=5 kg, 为落锤的质量;V1为冲击速率,m/s;V2为瞬时脱离速率,m/s。

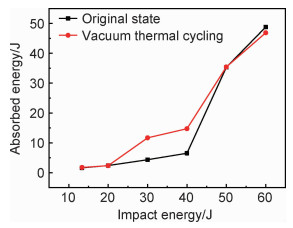

图 11所示为不同冲击能量条件下真空热循环前后T700/HT280复合材料的冲击吸收能。由图 11可知,随冲击能量的增大,材料的冲击吸收能不断增大, 并且当冲击能量达到30 J时吸收能迅速增大,表明冲击损伤主要破坏模式由树脂基体的压缩转变为复合材料的分层和纤维断裂。对比真空热循环前后试样的冲击吸收能变化可以看出,冲击能量为13.35 J和20.01 J时,吸收能大致相等,原因是此时冲击主要对材料树脂基体造成损伤。冲击能量增大至30~40 J时,冲击造成的损伤主要以树脂基体的压缩和复合材料的分层为主,材料在经过真空热循环处理后,树脂基体出现热老化并且复合材料界面出现脱粘,遭受冲击时冲击裂纹容易在层间萌生并拓展为分层,所以吸收能明显高于原始态材料的吸收能。当冲击能量达到60 J时,真空热循环前后材料的冲击吸收能大致相等,原因是试样发生贯穿损伤,此时主要损伤模式为纤维断裂。由此可知,选择冲击能量30 J至40 J时,吸收能可以有效地表征出真空热循环对复合材料的环境损伤效应。

|

图 11 真空热循环处理前后不同冲击能量条件下吸收能变化曲线 Fig. 11 Absorption energy change curves under differentimpact energy before and after vacuum thermal cycling |

(1) 随着真空热循环次数的增加,T700/HT280复合材料及其基体树脂的质损率先急剧上升,后逐渐趋于平缓,这主要归因于材料的真空析气效应。

(2) 经历真空热循环处理后T700/HT280复合材料出现了一定程度的后固化、热老化和局部界面脱粘。

(3) 随冲击能量的增大,材料的受损伤区域逐渐变大。低冲击能时主要损伤模式为基体树脂受到压缩,高冲击能时主要损伤模式转化为基体开裂、复合材料分层。能量增大至60 J后,造成贯穿式损伤,冲击中心点处增强纤维发生断裂。

(4) 利用有限元模拟可以表征T700/HT280复合材料层合板受到一定能量冲击时的损伤状况。模拟分析结果与超声C扫描结果进行对比,二者受冲击的损伤位置与形状相似,有限元模拟可以在一定程度上对材料受冲击状况进行很好的分析预测。

(5) 随冲击能量的增大,真空热循环处理后T700/HT280复合材料的吸收能增加。在冲击能量为30~40 J条件下,吸收能可以有效地表征真空热循环对复合材料的环境损伤效应。

| [1] |

AN J, ZHANG W, YANG D S.Atomic oxygen environment analysis technology for low earth orbit spacecraft[C]//Prognostics & System Health Management Conference.Harbin: IEEE, 2017.

|

| [2] |

WANG H D, MA G Z, XU B S, et al. The erosion effect of Kapton film in a ground-based atomic oxygen irradiation simulator[J]. Journal of Wuhan University of Technology(Mater Sci Ed), 2014, 29(6): 1277-1282. DOI:10.1007/s11595-014-1081-6 |

| [3] |

ZHANG X, MAO L, DU J, et al. Atomic oxygen erosion resistance of sol-gel oxide films on Kapton[J]. Journal of Sol-Gel Science and Technology, 2014, 69(3): 498-503. DOI:10.1007/s10971-013-3249-5 |

| [4] |

MINTON T K, WRIGHT M E, TOMCZAK S J, et al. Atomic Oxygen effects on POSS polyimides in low earth orbit[J]. ACS Applied Materials & Interfaces, 2012, 4(2): 492-502. |

| [5] |

MLYNCZAK M G, HUNT L A, MAST J C, et al. Atomic oxygen in the mesosphere and lower thermosphere derived from SABER:algorithm theoretical basis and measurement uncertainty[J]. Journal of Geophysical Research:Atmospheres, 2013, 118(11): 5724-5735. DOI:10.1002/jgrd.50401 |

| [6] |

都亨, 叶宗海. 低轨道航天器空间环境手册[M]. 北京: 国防工业出版社, 1996: 397-520. DU H, YE Z H. Handbook for space environment of low orbit spacecraft[M]. Beijing: National Defense Industry Press, 1996: 397-520. |

| [7] |

TANG J M, LEE S K. Recent progress of applications of advanced composite materials in aerospace industry[J]. Spacecraft Environment Engineering, 2010, 27(5): 552-557. |

| [8] |

ZHENG N, HE J M, ZHAO D, et al. Improvement of atomic oxygen erosion resistance of carbon fiber and carbon fiber/epoxy composite interface with a silane coupling agent[J]. Materials & Design, 2016, 109: 171-178. |

| [9] |

王迎芬, 刘刚, 彭公秋, 等. 国产T700级碳纤维/双马来酰亚胺树脂复合材料界面性能[J]. 材料工程, 2018, 46(4): 140-145. WANG Y F, LIU G, PENG G Q, et al. Interfacial properties of domestic T700 grade carbon fiber/bismaleimide resin composites[J]. Journal of Materials Engineering, 2018, 46(4): 140-145. |

| [10] |

陈祥宝, 张凤翻. 先进树脂基结构复合材料的发展[J]. 材料工程, 1996(6): 5-12. CHEN X B, ZHANG F F. Development of advanced resin-based structural composites[J]. Journal of Materials Engineering, 1996(6): 5-12. DOI:10.3969/j.issn.1005-5053.2000.01.009 |

| [11] |

GAO Y, HE S, YANG D Z, et al. Effect of vacuum thermo-cycling on physical properties of unidirectional M40J/AG-80 composites[J]. Composites:Part B, 2005, 36(4): 351-358. DOI:10.1016/j.compositesb.2004.10.002 |

| [12] |

SHIN K B, KIM C G, HONG C S, et al. Prediction of failure thermal cycles in graphite/epoxy composite materials under simulated low earth orbit environments[J]. Composites:Part B, 2000, 31: 223-235. DOI:10.1016/S1359-8368(99)00073-6 |

| [13] |

高禹, 王钊, 陆春, 等. 高性能树脂基复合材料典型空天环境下动态力学行为研究现状[J]. 材料工程, 2015, 43(3): 106-112. GAO Y, WANG Z, LU C, et al. Research status of dynamic mechanical behavior of high performance resin matrix composites in typical space environment[J]. Journal of Materials Engineering, 2015, 43(3): 106-112. |

| [14] |

高禹, 张志松, 王柏臣, 等. 空天飞行器用炭/双马复合材料环境损伤行为的研究现状[J]. 高分子材料科学与工程, 2013, 29(6): 165-168. GAO Y, ZHANG Z S, WANG B C, et al. Research status of environmental damage behavior of carbon/BMI composites for aerospace vehicles[J]. Polymer Materials Science and Engineering, 2013, 29(6): 165-168. |

| [15] |

过梅丽. 高聚物与复合材料的动态力学热分析[M]. 北京: 化学工业出版社, 2002: 196-198. GUO M L. Dynamic mechanical thermal analysis of polymers and composites[M]. Beijing: Chemical Industry Press, 2002: 196-198. |

| [16] |

LONG S C, YAO X H, ZHANG X Q. Delamination prediction in composite laminates under low-velocity impact[J]. Composite Structures, 2015, 132: 290-298. DOI:10.1016/j.compstruct.2015.05.037 |

2020, Vol. 48

2020, Vol. 48