文章信息

- 杨万鹏, 李嘉荣, 刘世忠, 赵金乾, 史振学, 王效光

- YANG Wan-peng, LI Jia-rong, LIU Shi-zhong, ZHAO Jin-qian, SHI Zhen-xue, WANG Xiao-guang

- 一种第三代单晶高温合金中高温横向持久性能

- Transverse stress rupture properties of a third generation single crystal superalloy at medium and elevated temperatures

- 材料工程, 2020, 48(7): 139-145

- Journal of Materials Engineering, 2020, 48(7): 139-145.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000332

-

文章历史

- 收稿日期: 2018-03-27

- 修订日期: 2020-05-07

镍基单晶(single crystal, SC)高温合金具有优良的综合性能,是目前制备先进航空发动机涡轮叶片的关键材料[1-2]。单晶涡轮叶片在先进航空发动机实际工作时承受着高温与高应力,单晶涡轮叶片的[001]取向平行于主应力轴方向。持久性能是单晶高温合金的重要性能之一,单晶高温合金[001]取向持久性能的研究已有许多报道[3-5]。但单晶涡轮叶片缘板与榫头位置的应力状态十分复杂,除了存在纵向应力外,同时也存在横向应力。为全面认识单晶高温合金综合性能,深入理解合金各向异性,横向持久性能研究十分必要。

在公开文献中对于单晶高温合金横向持久性能的报道较少,其中Shah等[6]、陈德厚等[7]分别研究了第一代单晶高温合金PWA1483,DD3的横向持久性能,赵金乾等[8]与史振学等[9]研究了第二代单晶高温合金DD6的横向持久性能。然而,迄今为止未见第三代单晶高温合金横向持久性能研究的公开报道,缺少对横向持久断裂行为的认识。北京航空材料研究院研制成功具有我国自主知识产权的第三代单晶高温合金DD9,该合金持久性能优于或达到国外第三代单晶高温合金CMSX-10,René N6和TMS-75的水平[2]。本工作研究了一种第三代单晶高温合金的中温与高温横向持久性能及其断裂行为。

1 实验材料与方法采用纯净的原材料真空熔炼母合金,其成分(质量分数,%)为:Cr 1.5~5.0,Co 5.5~9.5,Mo 0.5~3.0,W 6.0~8.5,Al 5.2~6.2,Ta 5.5~9.0,Re 3.5~5.0,Hf 0~0.5,Nb 0~1.5,C 0~0.04,Ni余量。采用单籽晶法制备[001]取向的单晶高温合金试板,试板尺寸为15 mm×80 mm×120 mm。采用X射线法测定单晶试板的晶体取向,选取结晶取向[001]与试板纵向偏离小于10°的单晶试板,按图 1所示方法从试板上切取横向试样与纵向试样。对上述试样进行热处理:预处理+1340 ℃/6 h/AC+1120 ℃/4 h/AC+870 ℃/32 h/AC,然后加工成标准持久性能测试试样。

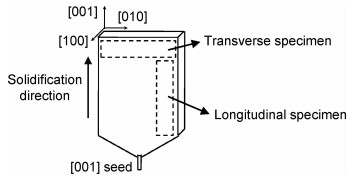

|

图 1 横向试样与纵向试样的取样示意图 Fig. 1 Schematic diagram of transverse and longitudinal specimens |

分别在760 ℃/800 MPa,980 ℃/250 MPa与1100 ℃/137 MPa条件下进行持久实验,每个条件使用两根试样。采用LEICA DM4000M光学显微镜(OM),SUPRA 55场发射电子显微镜(FESEM)与JEOL JEM-2100F透射电子显微镜(TEM)观察断口的宏观形貌以及断裂试样的纵截面组织。对于OM与FESEM试样,将其打磨抛光后进行浸蚀,所用化学腐蚀剂为100 mL H2O+80 mL HCl+25 g CuSO4+5 mL H2SO4,浸蚀时间为5~10 s。对于TEM试样,在断裂试样纵截面上距离断口约5 mm位置取样;首先切取厚度为0.4 mm的薄片,采用砂纸将薄片研磨到厚度小于50 μm,然后用打孔器将薄片冲孔制成ϕ3 mm的圆片,经电解双喷制备薄区,所用电解液为10%(体积分数,下同)HClO4+90%C2H6O,电解温度为-30 ℃,电压为20 V。

2 结果与分析 2.1 持久性能与断口形貌表 1为横向试样与纵向试样在760 ℃/800 MPa,980 ℃/250 MPa与1100 ℃/137 MPa条件下的持久寿命与伸长率。由表 1可以看出,在3种实验条件下横向试样的持久寿命与伸长率均低于纵向试样;760 ℃/800 MPa,980 ℃/250 MPa与1100 ℃/137 MPa条件下,横向试样的持久寿命分别相当于纵向试样持久寿命的78.1%,87.8%与80.8%,且横向试样的持久伸长率都大于18%。

| Sample | 760 ℃/800 MPa | 980 ℃/250 MPa | 1100 ℃/137 MPa | |||||

| t/h | δ/% | t/h | δ/% | t/h | δ/% | |||

| Transverse specimen | 326.5 | 18.3 | 358.5 | 33.3 | 164.3 | 28.2 | ||

| Longitudinal specimen | 418.3 | 23.4 | 408.2 | 43.1 | 203.3 | 40.5 | ||

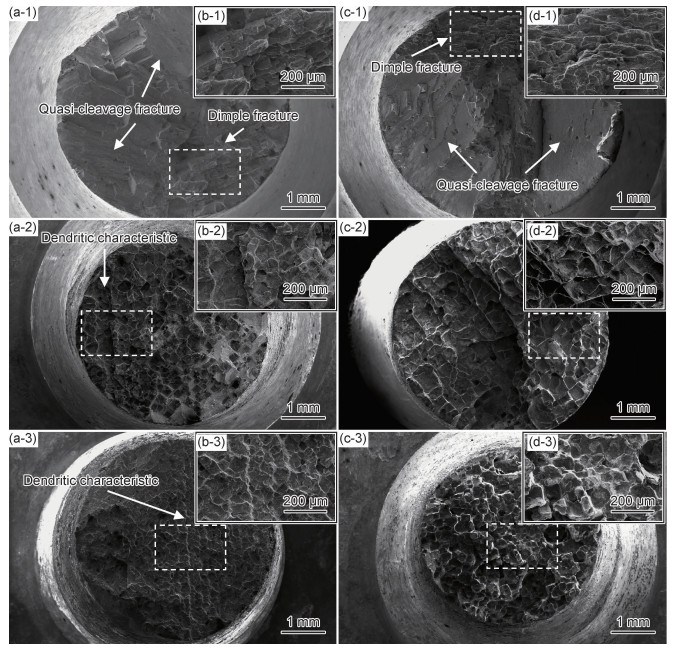

图 2为横向试样与纵向试样在上述3种实验条件下的持久断口形貌,并在右上角给出了断口的局部放大图。由图 2可以看出,所有断口均接近圆形,且在同一测试条件下横向与纵向试样的断口形貌特征差别不大。760 ℃/800 MPa条件下,两种试样的断口都可发现多个解理台阶,台阶之间可见撕裂棱,以类解理断裂为主;同时可发现少量韧窝特征,如图 2(a-1),(c-1)所示,因此都为类解理断裂与韧窝断裂的混合型断裂。980 ℃/250 MPa与1100 ℃/137 MPa条件下,两种试样均为韧窝断裂,且韧窝形貌特征几乎占据了整个断面;此外,横向试样断口可发现反映定向凝固方向的枝晶形貌特征,且枝晶形貌贯穿了整个断面,如图 2(a-2),(a-3)所示。

|

图 2 横向试样与纵向试样的持久断口形貌 (a),(b)横向试样;(c),(d)纵向试样(1)760 ℃/800 MPa;(2)980 ℃/250 MPa;(3)1100 ℃/137 MPa Fig. 2 Fracture surfaces of stress ruptured transverse and longitudinal specimens (a), (b)transverse specimen; (c), (d)longitudinal specimen; (1)760 ℃/800 MPa; (2)980 ℃/250 MPa; (3)1100 ℃/137 MPa |

横向试样与纵向试样断口中的韧窝呈圆形或方形,而大多韧窝底部存在显微孔洞,这与第二代单晶高温合金DD6的持久断口特征一致[10]。持久过程中韧窝的形成与空穴密切相关,在位错运动与扩散的共同作用下,空穴会发生聚集和长大从而产生显微孔洞,而断裂的进行主要为韧窝之间相交,或由撕裂棱将韧窝相互连接起来[11]。

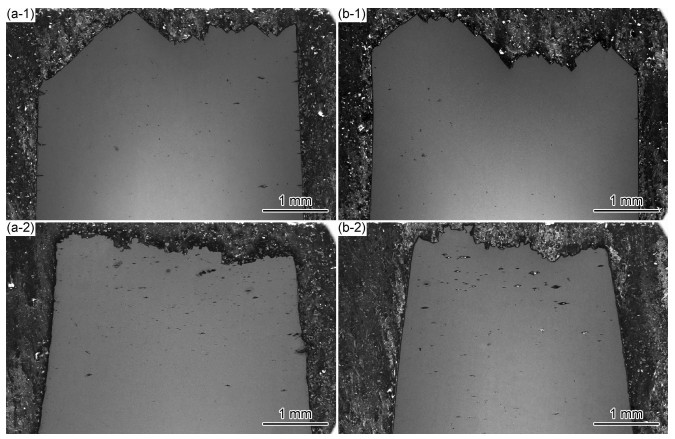

2.2 持久断裂后的显微组织图 3为横向试样与纵向试样在760 ℃/800 MPa与1100 ℃/137 MPa条件下的持久断口纵截面形貌。760 ℃/800 MPa条件下,两种试样纵截面上都可见少量的显微裂纹,而横向试样相对纵向试样稍多;1100 ℃/137 MPa条件下,两种试样纵截面上的显微裂纹数量都较多,且与760 ℃/800 MPa条件下相比都有明显增加,且显微裂纹的宽度也更大。

|

图 3 横向试样与纵向试样的持久断口纵截面形貌 (a)横向试样;(b)纵向试样;(1)760 ℃/800 MPa;(2)1100 ℃/137 MPa Fig. 3 Morphologies of longitudinal sections of stress ruptured transverse and longitudinal specimens (a)transverse specimen; (b)longitudinal specimen; (1)760 ℃/800 MPa; (2)1100 ℃/137 MPa |

图 4为横向试样与纵向试样持久断裂后纵截面上靠近断口处的显微组织,右上角图片为断口附近的γ′相形貌,外加应力轴方向均平行于照片的高度方向。可以看出,在持久变形过程中沿残余共晶、滑移带、显微疏松、γ/γ′界面等均可产生显微裂纹,这是因为上述位置容易对位错的运动造成阻碍,位错的塞积将产生应力集中。Maclachlan等[12]认为在单晶高温合金持久变形过程中空穴是内部持久损伤的重要因素,而空穴的来源通常为合金中的显微疏松与易产生应力集中的界面;随着持久实验的进行,空穴数量的增多与聚集便会形成显微裂纹。由图 4还可以看出,两种试样持久断口附近的γ′相形貌接近。760 ℃/800 MPa条件下,两种试样中γ′相仍基本保持立方化,横向试样中γ′相稍有变形,这可能与断口附近有较大的应力集中有关;1100 ℃/137 MPa条件下,两种试样中γ′相均呈现由于元素扩散而导致的筏排组织,这是负错配度单晶高温合金在高温下持久过程中的常见现象[13],两种试样中的γ′相筏排组织都已发生了纵向合并与解筏。

|

图 4 横向试样与纵向试样持久断裂后纵截面上断口附近的显微组织 (a)横向试样;(b)纵向试样;(1)760 ℃/800 MPa;(2)1100 ℃/137 MPa Fig. 4 Microstructures of longitudinal sections near fracture surfaces of stress ruptured transverse and longitudinal specimens (a)transverse specimen; (b)longitudinal specimen; (1)760 ℃/800 MPa; (2)1100 ℃/137 MPa |

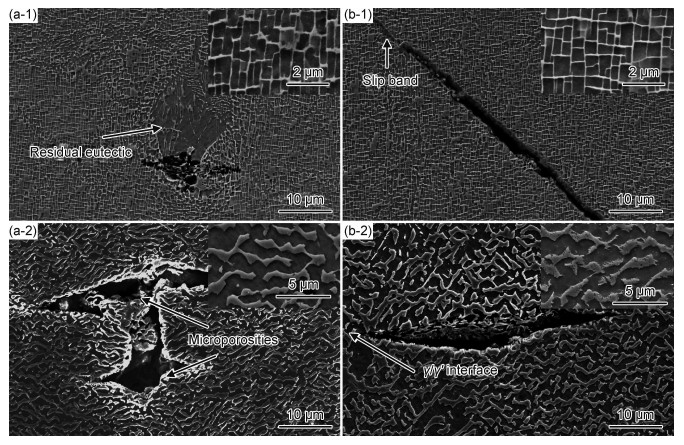

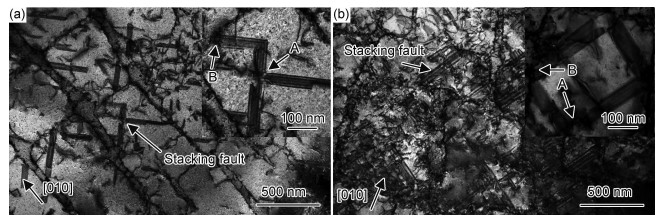

图 5为横向试样与纵向试样在760 ℃/800 MPa条件下持久断口附近的位错组态,右上角图片为层错局部放大图。两种试样的明显特征为γ′相均存在层错,且部分层错贯穿整个γ′相而某些层错长度较短。已有研究表明[14-15],在中温高应力下{111}〈011〉与{111}〈112〉滑移系都可以开动,其中{111}〈011〉滑移系在基体中滑移,而{111}〈112〉滑移系在γ′相滑移切割并产生层错。图 5中的位错组态与其他单晶高温合金中温持久断裂后的位错组态[16-17]相似,大部分γ′相中的层错相互垂直相交,这是由不同的{111}〈112〉滑移系运动产生的。由局部放大图可以看出,部分层错相交的位置有位错缠绕,如图 5中A位置所示,而层错与γ/γ′界面相交处也存在位错缠结,如图 5中B位置所示;上述层错的相交以及层错与γ/γ′界面的作用都会对位错的进一步运动产生阻碍作用,从而起到强化效果。对比发现,横向试样γ基体中的位错密度以及γ′相中的层错数量都明显低于纵向试样。

|

图 5 横向试样(a)与纵向试样(b)在760 ℃/800 MPa条件下持久断口附近的位错组态 Fig. 5 Dislocation configurations near the fracture surfaces of stress ruptured transverse(a) and longitudinal(b) specimens at 760 ℃/800 MPa |

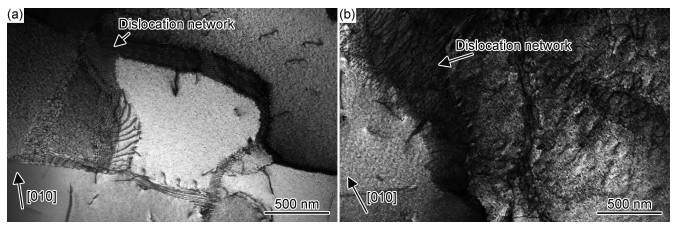

图 6为横向试样与纵向试样在1100 ℃/137 MPa条件下持久断口附近的位错组态。两种试样中的γ/γ′界面上均存在位错缠结与高密度的位错网,而γ′相中有少量位错切割进入。在高温下,更多滑移系开动,持久变形主要通过a/2〈011〉位错在γ基体通道中的{111}面滑移来完成;随着a/2〈011〉位错密度的增加,位错在γ基体上会发生交滑移,来自两个不同方向的a/2〈011〉在γ/γ′界面相遇形成位错网[18-20]。与中温条件下类似,横向试样中γ/γ′界面上的位错网总宽度要小于纵向试样。在两种实验条件下,横向试样的持久寿命与伸长率都低于纵向试样,横向试样的形变量相对纵向试样较小,因此开动的位错数量相对较少,从而造成了上述位错组态的差异。

|

图 6 横向试样(a)与纵向试样(b)在1100 ℃/137 MPa条件下持久断口附近的位错组态 Fig. 6 Dislocation configurations near the fracture surfaces of stress ruptured transverse(a) and longitudinal(b) specimens at 1100 ℃/137 MPa |

由上述结果可知,本研究中横向试样与纵向试样的持久断裂机制相同,这主要是因为镍基单晶高温合金的γ基体为面心立方(FCC)结构,从晶体对称的角度来说,横向试样与纵向试样的晶体结构是一样的。中温条件下,两种试样在持久变形过程中均以滑移为主,位错在γ基体中运动的同时也能切割γ′相,从而在γ′相中产生层错,断裂机制以类解理断裂为主,但同时断口中也有少量韧窝断裂特征;而高温条件下,元素扩散能力增加,原子运动能力增强,且在高温下开动了更多滑移系,位错运动到γ/γ′相界面形成位错缠结与高密度的位错网,同时在位错运动与扩散的作用下发生显微孔洞的聚集与长大,断裂机制以韧窝断裂为主。

本研究中在中温与高温条件下横向试样的持久性能都低于纵向试样;此外,横向试样在高温条件下的断口还出现了反映定向凝固方向的枝晶形貌,这表明部分断裂沿着一次枝晶间界面发生。单晶高温合金在定向凝固过程中的界面生长方式为枝晶生长,最终会形成平行于热流方向的枝晶干以及其间的枝晶间区域。凝固的非平衡性使得枝晶干与枝晶间存在成分偏析,一般来说,即使经过完全热处理过程,枝晶干与枝晶间的成分偏析也不能完全消除[21]。凝固最后阶段形成的枝晶间区域会形成显微缩松等[22],在持久变形过程中上述位置容易产生应力集中而形成显微裂纹,从而造成试样内部的持久损伤,使得枝晶干的强度高于枝晶间区域[9]。在纵向试样中,一次枝晶干(枝晶间)平行于外应力方向,而在横向试样中一次枝晶干(枝晶间)垂直于外应力方向,由于枝晶干强度高于枝晶间,横向试样在持久过程中更易产生由扩散引起的空穴以及显微裂纹,从而导致横向试样的持久性能低于纵向试样。上述结果与第二代单晶高温合金的横向、纵向持久性能变化规律相同[8-9]。

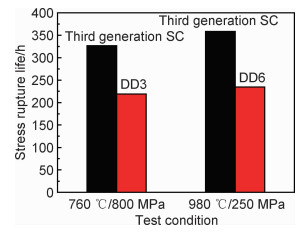

2.5 第三代单晶高温合金与第一代、第二代单晶高温合金横向持久性能对比图 7分别为760 ℃/800 MPa条件下该研究的第三代单晶高温合金与第一代单晶高温合金DD3[7]以及980 ℃/250 MPa条件下该三代单晶与第二代单晶高温合金DD6[9]横向持久寿命的对比。可以看出,该三代单晶在上述两种条件下的横向持久寿命分别明显高于一代单晶DD3与二代单晶DD6,760 ℃/800 MPa条件下该三代单晶的横向持久寿命比DD3合金高出107.5 h,而980 ℃/250 MPa条件下该三代单晶的横向持久寿命比DD6合金高出123.9 h。

|

图 7 不同实验条件下第一代、第二代与第三代单晶高温合金横向持久寿命对比 Fig. 7 Comparison of transverse stress rupture lives of the first, second and third generation single crystal superalloys at differenttest conditions |

已有研究表明,DD3合金中温条件(760 ℃)下的横向持久断口具有类解理断裂特征[7];DD6合金中温条件下的横向持久断口以类解理断裂特征为主,而在高温条件(900 ℃以上)下以韧窝断裂特征为主[8-9]。由此可知,该三代单晶与DD3,DD6合金在中温与高温条件下的持久断裂机制基本一致。此外,DD6合金横向试样在中温条件下持久断裂后,γ′相中存在相交的层错;而在高温条件下,γ/γ′界面存在位错缠结与高密度位错网,少量位错切割进入γ′相[9]。因此,该三代单晶横向试样持久断裂后的位错组态与DD6合金也类似,这表明二者的持久变形机制基本相同。

综上所述,本研究的三代单晶与一代单晶DD3、二代单晶DD6的横向持久断裂机制基本一致,主要表现在断口形貌与位错组态特征上。对比持久寿命可知,在相同实验条件下,该三代单晶的横向持久寿命显著高于DD3合金与DD6合金,这主要是因为DD3合金不含Re,DD6合金含2%Re,而该三代单晶含4.5%Re,且W,Mo,Ta,Re,Nb等高熔点合金元素总量更高,固溶强化与沉淀强化效果更佳,强度与持久寿命显著高于一代与二代单晶。

3 结论(1) 在760 ℃/800 MPa,980 ℃/250 MPa与1100 ℃/137 MPa条件下,本研究的第三代单晶高温合金横向持久寿命与伸长率均低于纵向。本研究的第三代单晶高温合金横向与纵向持久断裂后的位错组态特征一致,760 ℃/800 MPa条件下断裂后γ′相中存在相交的层错,而1100 ℃/137 MPa条件下断裂后γ/γ′相界面形成位错缠结与高密度位错网。

(2) 本研究的第三代单晶高温合金横向与纵向的持久断裂机制相同,760 ℃/800 MPa条件下为类解理断裂与韧窝断裂的混合断裂,而980 ℃/250 MPa与1100 ℃/137 MPa条件下为韧窝断裂。

(3) 第一代单晶高温合金DD3、第二代单晶高温合金DD6与本研究的第三代单晶高温合金中高温横向持久断裂机制基本一致;外应力方向垂直于定向凝固过程形成的一次枝晶间界面,是横向持久性能低于纵向的主要原因。

| [1] |

GELL M, DUHL D N, GIAMEI A F. The development of single crystal superalloy turbine blades[J]. Superalloys, 1980, 205-214. |

| [2] |

LI J R, LIU S Z, WANG X G, et al. Development of a low-cost third generation single crystal superalloy DD9[J]. Superalloys, 2016, 57-63. |

| [3] |

LIU L, HUANG T W, ZHANG J, et al. Microstructure and stress rupture properties of single crystal superalloy CMSX-2 under high thermal gradient directional solidification[J]. Materials Letters, 2007, 61(1): 227-230. |

| [4] |

YU J, SUN X, ZHAO N, et al. Effect of heat treatment on microstructure and stress rupture life of DD32 single crystal Ni-base superalloy[J]. Materials Science and Engineering:A, 2007, 460/461: 420-427. DOI:10.1016/j.msea.2007.01.117 |

| [5] |

喻健, 李嘉荣, 韩梅, 等. 近[001]取向DD6单晶高温合金980℃/250 MPa持久性能各向异性研究[J]. 材料工程, 2012(4): 1-5. YU J, LI J R, HAN M, et al. Anisotropy of stress rupture properties of DD6 single crystal superalloy at 980℃/250 MPa near [001] orientation[J]. Journal of Materials Engineering, 2012(4): 1-5. |

| [6] |

SHAH D M, CETEL A. Evaluation of PWA1483 for large single crystal IGT blade applications[J]. Superalloys, 2000, 295-304. |

| [7] |

陈德厚, 吴仲棠, 钟振刚, 等. DD3单晶高温合金的中温横向持久性能[J]. 航空材料学报, 1985(3): 1-5. CHEN D H, WU Z T, ZHONG Z G, et al. Transverse stress rupture properties of single crystal superalloy DD3 at medium temperature[J]. Journal of Aeronautical Materials, 1985(3): 1-5. |

| [8] |

赵金乾, 李嘉荣, 刘世忠, 等. 单晶高温合金DD6的中温横向持久性能[J]. 材料工程, 2009(3): 1-5. ZHAO J Q, LI J R, LIU S Z, et al. Transverse stress-rupture properties of single crystal superalloy DD6 at mediate temperature[J]. Journal of Materials Engineering, 2009(3): 1-5. |

| [9] |

SHI Z X, LI J R, LIU S Z, et al. Effects of dendritic orientation on stress rupture properties of DD6 single crystal superalloy[J]. Journal of Iron and Steel Research, International, 2011, 18(10): 66-71. DOI:10.1016/S1006-706X(12)60024-7 |

| [10] |

SHI Z X, LIU S Z, HAN M, et al. Stress rupture properties and fracture behavior of DD6 single crystal superalloy[J]. Materials Science Forum, 2016, 849: 468-474. DOI:10.4028/www.scientific.net/MSF.849.468 |

| [11] |

刘昌奎, 杨胜, 何玉怀, 等. 单晶高温合金断裂特征[J]. 失效分析与预防, 2010, 5(4): 225-230. LIU C K, YANG S, HE Y H, et al. Fracture features of single crystal superalloys[J]. Failure Analysis and Prevention, 2010, 5(4): 225-230. DOI:10.3969/j.issn.1673-6214.2010.04.007 |

| [12] |

MACLACHLAN D W, KNOWLES D M. Modelling and prediction of the stress rupture behaviour of single crystal superalloys[J]. Materials Science and Engineering:A, 2001, 302(2): 275-285. |

| [13] |

HOPGOOD A A, MARTIN J W. The creep behaviour of a nickel-based single-crystal superalloy[J]. Materials Science and Engineering, 1986, 82(1/2): 27-36. |

| [14] |

LEVERANT G R, DUHL D N. The effect of stress and temperature on the extent of primary creep in directionally solidified nickel-base superalloys[J]. Metallurgical Transactions, 1971, 2(3): 907-908. DOI:10.1007/BF02662754 |

| [15] |

HAN G M, YU J J, SUN Y L, et al. Anisotropic stress rupture properties of the nickel-base single crystal superalloy SRR99[J]. Materials Science and Engineering:A, 2010, 527(21): 5383-5390. |

| [16] |

RAE C M F, REED R C. Primary creep in single crystal superalloys:origins, mechanisms and effects[J]. Acta Materialia, 2007, 55(3): 1067-1081. DOI:10.1016/j.actamat.2006.09.026 |

| [17] |

SHI Z X, LI J R, LIU S Z, et al. Creep properties and microstructure evolution of nickel-based single crystal superalloy at different conditions[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2536-2543. DOI:10.1016/S1003-6326(14)63380-X |

| [18] |

SASS V, FELLER-KNIEPMEIER M. Orientation dependence of dislocation structures and deformation mechanisms in creep deformed CMSX-4 single crystals[J]. Materials Science and Engineering:A, 1998, 245(1): 19-28. |

| [19] |

刘丽荣, 金涛, 赵乃仁, 等. 一种镍基单晶高温合金蠕变机制的研究[J]. 金属学报, 2005, 41(11): 1215-1220. LIU L R, JIN T, ZHAO N R, et al. Creep deformation mechanism in a Ni base single crystal superalloy[J]. Acta Metallurgica Sinica, 2005, 41(11): 1215-1220. DOI:10.3321/j.issn:0412-1961.2005.11.016 |

| [20] |

YAN G W P, LI J R, LIU S Z, et al. Orientation dependence of transverse tensile properties of nickel-based third generation single crystal superalloy DD9 from 760 to 1100℃[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(3): 558-568. DOI:10.1016/S1003-6326(19)64964-2 |

| [21] |

CHENG K Y, JO C Y, KIM D H, et al. Influence of local chemical segregation on the γ' directional coarsening behavior in single crystal superalloy CMSX-4[J]. Materials Characterization, 2009, 60(3): 210-218. DOI:10.1016/j.matchar.2008.09.002 |

| [22] |

赵新宝, 刘林, 杨初斌, 等. 镍基单晶高温合金凝固缺陷研究进展[J]. 材料工程, 2012(1): 93-98. ZHAO X B, LIU L, YANG C B, et al. Advance in research of casting defects of directionally solidified nickel-based single superalloys[J]. Journal of Materials Engineering, 2012(1): 93-98. DOI:10.3969/j.issn.1001-4381.2012.01.019 |

2020, Vol. 48

2020, Vol. 48