文章信息

- 王彦菊, 姜嘉赢, 沙爱学, 李兴无

- WANG Yan-ju, JIANG Jia-ying, SHA Ai-xue, LI Xing-wu

- 新型高温合金材料建模及涡轮盘成形工艺模拟

- Modeling of newest superalloy and simulation of forming process for turbine disk

- 材料工程, 2020, 48(7): 127-132

- Journal of Materials Engineering, 2020, 48(7): 127-132.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001207

-

文章历史

- 收稿日期: 2019-12-24

- 修订日期: 2020-04-10

涡轮盘是航空发动机的关键热端部件,服役过程中需承受高温、高压、高转速等极为苛刻的环境。新一代航空发动机对涡轮盘的服役温度与寿命提出了更高要求。现有航空发动机上使用最广泛的变形高温合金已逐步难以满足其使用性能需求,而性能优异的粉末高温合金涡轮盘却成本过高。为此,采用传统的变形工艺制备出使用温度700 ℃以上且达到粉末冶金水平的低成本涡轮盘已成为近年来的研究热点[1-3]。美国ATI与GE公司在第2代粉末合金Rene88DT的基础上发展了Rene65合金[4-6],法国A&D公司在U720Li基础上发展了AD730合金[7-10]等,我国也开发了可通过铸锻工艺制备直径600 mm以上航空发动机全尺寸高压涡轮盘的变形高温合金GH4065[11-12]。

GH4066合金是在GH4065合金成分优化的基础上合成的,通过改变γ′相成分,降低其溶解温度,影响其析出动力学,从而增大合金的热加工窗口,以适应变形高温合金锻件生产的铸-锻工艺。目前该材料的研究尚处于起步阶段。为了研究该材料的热变形行为,分析涡轮盘在锻造工艺过程中的应力分布及微观组织演变情况,需要通过建立材料的本构关系模型以及变形工艺中的微观组织演化模型来研究和优化该材料的热成形工艺参数。

目前,针对该材料的变形工艺参数对涡轮盘锻造质量的影响研究相对较少。为了建立材料的本构关系模型及微观组织演化模型,本工作针对该合金进行了不同变形工艺条件下的材料高温流动应力测试,基于测试结果及唯象学理论建立了材料的本构关系方程;通过对不同变形工艺条件下的变形试样进行微观组织观察与晶粒尺寸测试,建立了材料在变形过程中的微观组织演化模型,将这些模型嵌入有限元软件计算了该材料涡轮盘的热成形工艺,获得了动态再结晶体积分数、晶粒尺寸等参量与变形工艺参数的影响规律,给出了优化的成形工艺参数范围。

1 实验材料与方法研究用GH4066合金的成分(质量分数/%)为C 0.03,Cr 16.0,Co 13.0,Fe 1.0,Ti 3.7,Al 2.1,Nb 0.7,Mo 4.0,W 4.0,Ni余量,采用真空感应+真空自耗双真空冶炼工艺制备自耗锭,经多段均匀化处理后快锻开坯制备试样。高温流动应力热模拟实验在Gleeble-3800上完成,试样尺寸为ϕ8 mm×12 mm。实验过程中首先将试样以20 ℃/s的速率加热到1200 ℃,保温2 min,再以5 ℃/s的冷却速率分别冷却至800, 900, 1000,1100,1150 ℃,并保温2 min,以使试样内部温度均匀化,之后再分别以不同的应变速率,即0.0003,0.001,0.01,0.1,1,10 s-1在热模拟压缩试验机上测出对应的应力、应变值,其中最大变形量为70%,压缩变形结束后立即水冷,使试样快速冷却至室温。压缩实验完成后将试样沿中心轴向剖切,进行金相制样,观测其剖面微观组织,并测定不同变形工艺条件下的晶粒尺寸。

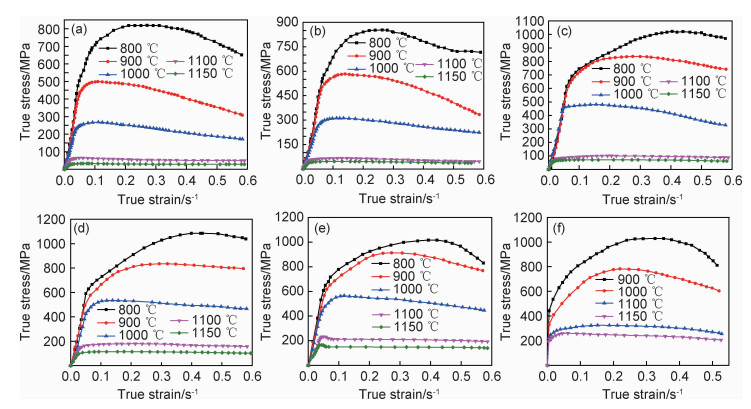

2 结果与分析 2.1 应力-应变曲线实验获得了温度为800~1150 ℃,应变速率为0.0003~10 s-1的不同变形条件下的材料流动应力-应变曲线,如图 1所示。可见,同一应变速率条件下,随温度升高,材料流动应力急剧降低,这对于材料的热成型工艺是有利的。对于每一种变形状态下的应力-应变特征,初始是弹性变形,应力与应变呈线性关系,应力随应变增大而急剧增加,表现为加工硬化;随应变量增加,材料逐步进入塑性状态,表现为应力与应变的非线性,当应力达到极限峰值以后,应力随应变值增加而逐渐下降,表现为加工软化,说明材料在热变形过程中发生了显著的动态再结晶;在较高的变形温度下(1100 ℃以上)随应变量继续增加,材料的动态再结晶完成,应力随应变增加趋于水平,加工硬化与动态再结晶软化达到平衡,流动应力随应变量曲线表现为水平直线。但是在温度较低的情况下,由于热效应,材料在变形阶段以动态再结晶软化为主要机制,随应变量增加,晶格畸变能增高,储存能增多,再结晶驱动力增大,变形抗力降低,表现为图中800~1000 ℃范围内流变应力曲线随应变量增加而下降的趋势。

|

图 1 不同变形条件下的真应力-应变曲线 (a)0.0003 s-1; (b)0.001 s-1; (c)0.01 s-1; (d)0.1 s-1; (e)1 s-1; (f)10 s-1 Fig. 1 True stress-strain curves under different deformation conditions (a)0.0003 s-1; (b)0.001 s-1; (c)0.01 s-1; (d)0.1 s-1; (e)1 s-1; (f)10 s-1 |

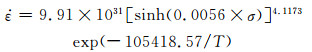

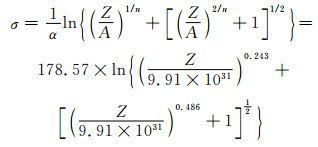

根据材料流动应力测试结果,基于图 1中热模拟实验获得的测试数据,以及用于表征流变应力和应变速率之间关系的Arrhenius关系式,建立材料的应力-应变关系模型[13]:

|

(1) |

|

(2) |

|

(3) |

式(1)~(3)中:

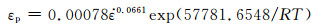

分析图 1实验测试数据,提取不同应变速率与温度条件下的真实峰值应变与稳态应变值,根据Avrami方程,建立材料的峰值应变εp与临界应变εc模型为:

|

(4) |

|

(5) |

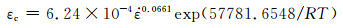

再结晶动力学模型一般可以采用JMAK方程表示[14-15]:

|

(6) |

式中:Xdrex为动态再结晶体积分数,表示新生成晶粒占总晶粒的体积比例;t为时间;系数B与K是与变形参数Z相关的函数,即:

|

(7) |

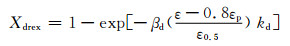

动态再结晶体积分数公式可以变形为包含峰值应变εp与50%动态再结晶应变ε0.5的形式:

|

(8) |

|

(9) |

式中:ε0.5为发生50%动态再结晶时对应的应变量;βd为常数; kd为Avrami常数;Q2为发生动态再结晶的激活能;d0为初始晶粒尺寸;a2,n2,m2均为材料常数。根据动态再结晶分数与应变的关系曲线,可以获得不同温度、应变速率下发生50%动态再结晶应变以及相应的峰值应变。通过对式(8)两边求导可得:

|

(10) |

式中:ε为应变量。

根据不同变形条件下的动态再结晶体积分数值、峰值应变及50%动态再结晶体积分数对应的应变量值,建立该材料的动态再结晶体积分数模型为:

|

(11) |

|

(12) |

|

(13) |

动态再结晶晶粒尺寸模型可以用式(14)所示的模型描述[16-18]:

|

(14) |

式中:drex为动态再结晶平均晶粒尺寸。对式(14)两边取对数,可以得到:

|

(15) |

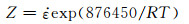

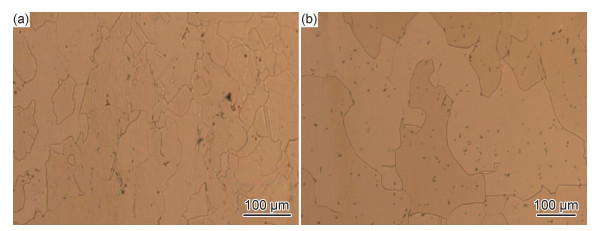

对不同变形速率不同温度下,变形量为50%的热压缩试样进行剖切、镶嵌、腐蚀和金相组织观察,根据GB/T 6394-2007《金属平均晶粒尺寸测试方法》对测试图像进行分析,部分金相照片如图 2所示。

|

图 2 不同变形条件下的微观组织 (a)800 ℃,1 s-1;(b)900 ℃,0.1 s-1 Fig. 2 Metallographs with different deformation conditions (a)800 ℃, 1 s-1; (b)900 ℃, 0.1 s-1 |

采用定量金相法测量了各种变形条件下的未发生再结晶的晶粒尺寸、动态再结晶的晶粒尺寸、再结晶体积分数,计算了最大晶粒尺寸差和平均晶粒尺寸,获得了试样初始晶粒尺寸d0=44.9 μm,拟合参数后建立GH4066材料的晶粒长大模型:

|

(16) |

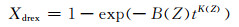

涡轮盘属于典型的短轴类零件,示意图见图 3,该涡轮盘直径为311 mm,高79 mm,针对该涡轮盘建立毛坯及锻造模具的几何模型并装配,划分网格,将上述材料模型(1)~(16)置于有限元分析软件中进行涡轮盘材料的定义,确定锻造工艺边界条件,包括温度、锻造速率、热摩擦因数等,最后将数值分析模型提交求解器进行热成形过程数值模拟。

|

图 3 涡轮盘零件示意图 Fig. 3 Schematic diagram of a turbine disk |

在涡轮盘的热锻造工艺中,得到均匀细小的再结晶晶粒是变形的主要目的。基于有限元分析软件Deform对成形工艺进行数值模拟分析,可以获得不同应变量、不同温度以及不同应变速率对涡轮盘锻件平均晶粒尺寸的影响,从而为加工工艺参数的制定与优化提供基础的数据参考。

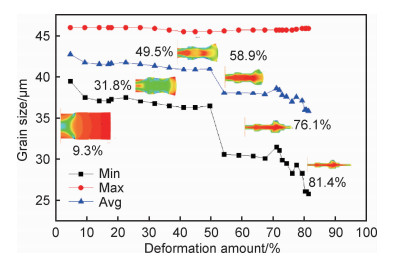

3.2.1 变形量对晶粒尺寸的影响图 4为不同变形量情况下最小晶粒尺寸、最大晶粒尺寸以及平均晶粒尺寸随应变量的变化对比,可见变形量逐渐增大的过程中,平均晶粒尺寸逐渐减小,初始晶粒尺寸由44.9 μm逐步细化至35.85 μm。当变形量达到50%时,晶粒尺寸细化出现转折,此时晶粒急剧细化,低于此变形量时晶粒细化程度不明显。

|

图 4 不同变形量下晶粒尺寸的变化趋势 Fig. 4 Change trend of grain size under different deformation amounts |

涡轮盘轮芯、辐板、轮缘及轮毂部位变形量不同,晶粒尺寸分布亦不相同,通过模拟结果分析可知,轮芯部位晶粒尺寸随变形过程先减小而后逐渐增加至一定值后保持不变,该区域最早发生了再结晶;辐板和轮毂中心部位晶粒尺寸变化规律与轮芯部位相似,但晚于轮芯部位发生再结晶并达到动态平衡,最终晶粒尺寸水平相当;轮毂上下与模具接触的表面最晚发生动态再结晶,且晶粒尺寸随变形量增加不断减小,但最终晶粒尺寸细化程度低于其他区域,通过减小坯料与模具之间的热摩擦有望提高该区域的晶粒细化程度。

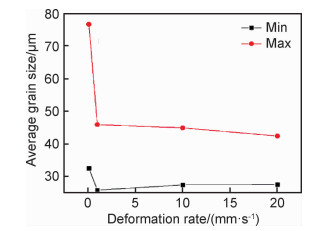

3.2.2 变形速率对动态再结晶以及平均晶粒尺寸的影响对变形速率分别为0.1,1,10,20 mm/s的涡轮盘锻造成形数值模型进行计算,获得涡轮盘在不同变形速率下平均晶粒尺寸的分布情况,如图 5所示。计算分析结果表明,随着变形速率的增加,达到100%动态再结晶体积分数的区域逐渐增加,当变形速率由0.1 mm/s增至10 mm/s,完全动态再结晶区域增加显著,而当变形速率由10 mm/s增至20 mm/s,完全动态再结晶区域并无明显变化。随变形速率增加,晶粒尺寸逐渐降低,且在涡轮盘上分布的差异逐渐减小,锻造过程中要选择高于1 mm/s的锻造速率,才能有效细化晶粒尺寸。

|

图 5 不同变形速率下的晶粒尺寸与动态再结晶 Fig. 5 Grain size and dynamic recrystallization at different deformation rates |

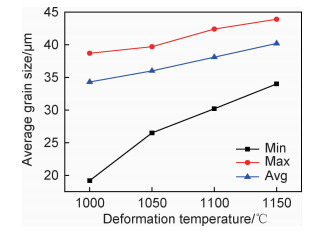

在涡轮盘的锻造过程中,动态再结晶主要受变形速率及温度的影响。变形过程中选取适宜的温度不仅可以优化锻造工艺过程,更重要的是可以提高动态再结晶体积分数,降低平均晶粒尺寸分布,得到性能更优的锻造盘件。通过计算温度分别为1000,1050,1100,1150 ℃的数值模型,获得相同变形速率(5 mm/s)下的动态再结晶体积分数。当等温锻造的温度由1000 ℃逐渐增至1150 ℃,完全动态再结晶分布区域逐渐增加,尤其从1050 ℃增至1100 ℃时尤为明显,当温度由1100 ℃增至1150 ℃时,完全动态再结晶区域的分布无明显差异。

图 6为不同锻造温度下涡轮盘上的平均晶粒尺寸的对比,可见在温度1000~1100 ℃范围内,平均晶粒尺寸随变形温度升高而相应增大,材料初始晶粒尺寸为44.9 μm,在此温度区间,平均晶粒尺寸均小于初始晶粒尺寸,由图中所示的平均晶粒尺寸的最小值、最大值以及平均值随温度变化规律可知,随温度升高,最小晶粒尺寸与最大晶粒尺寸的差异值减小,晶粒均匀一致性增强。

|

图 6 不同变形温度下晶粒尺寸变化 Fig. 6 Grain size changes at different deformation temperatures |

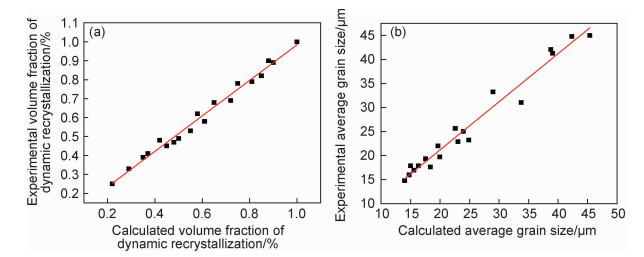

通过以上模拟结果分析,可见变形工艺参数对涡轮盘锻造质量的影响能够很好地用应变量、应变速率和变形温度对再结晶体积分数和晶粒尺寸的影响规律来解释,说明了模型建立的意义。为进一步验证模型的准确性,实验测试了不同变形工艺条件下的动态再结晶体积分数及平均晶粒尺寸,并将模拟结果与实验结果进行了对比。由于该新型变形高温合金属于温度及应变速率敏感材料,基于Arrhenius关系式建立材料本构模型,需要综合考虑应变量、变形温度以及应变速率对于材料微观组织演化的影响。为获得模型参数,将以上非线性多因素通过关系式对数转换为单变量线性拟合,每一个单变量拟合都会带来计算误差,从而导致模型的累积误差。图 7为变形量50%时再结晶体积分数和平均晶粒尺寸的模拟值与实验值对比,模型的最大误差为6.5%,实验各点均分布在回归线附近,计算值与实验值具有较好的符合度。

|

图 7 模型计算值与实验值对比(a)动态再结晶体积分数;(b)平均晶粒尺寸 Fig. 7 Comparison between calculated and experimental values (a)volume fraction of dynamic recrystallization; (b)average grain size |

(1) 建立了GH4066合金本构关系模型、峰值应变与临界应变模型、材料的动态再结晶动力学方程、动态再结晶体积分数模型以及晶粒长大模型。当变形量达到50%时,晶粒尺寸细化出现转折,此时晶粒急剧细化,低于此变形量时晶粒细化程度不明显;涡轮盘成形工艺过程中,随变形速率增加,晶粒尺寸逐渐降低,且晶粒尺寸在涡轮盘上分布的差异逐渐减小,锻造过程中要选择高于1 mm/s的锻造速率,才得以使晶粒尺寸有效细化。

(2) 涡轮盘锻造过程中,当锻造温度由1000 ℃逐渐增至1150 ℃,完全动态再结晶分布区域逐渐增加,从1050 ℃增至1100 ℃时尤为明显,而当温度由1100 ℃增至1150 ℃时,完全动态再结晶区域的分布无明显差异,对该材料最适宜的锻造温度范围为1000 ℃至1100 ℃。

| [1] |

WANG Z, HUANG S, ZHANG B, et al. Study on freckle of a high-alloyed GH4065 nickel base wrought superalloy[J]. Acta Metallurgica Sinica, 2018, 55(3): 417-426. |

| [2] |

杜金辉, 赵光普, 邓群, 等. 中国变形高温合金研制进展[J]. 航空材料学报, 2016, 36(3): 27-39. DU J H, ZHAO G P, DENG Q, et al. Development of wrought superalloy in China[J]. Journal of Aeronautical Materials, 2016, 36(3): 27-39. |

| [3] |

ETTER T, KVNZLER A, MEIDANI H. High temperature nickel-base superalloy for use in powder based manufacturing process: US20170021415[P]. 2017.

|

| [4] |

KARI W. ATI supplies GE aviation with its Rene65 alloy[R/OL].[2012-04-27]. https://www.materialstoday.com/metal-industry/news/ati-supplies-ge-aviation-with-its-rene-65-alloy/.

|

| [5] |

SAFARI J, NATEGH S. On the heat treatment of Rene-80 nickel-base superalloy[J]. Journal of Materials Processing Technology, 2006, 176(1): 240-250. |

| [6] |

VISWANATHAN G B, SAROSI P M, WHITIS D H, et al. Deformation mechanisms at intermediate creep temperatures in the Ni-base superalloy René 88 DT[J]. Materials Science and Engineering:A, 2005, 400/401(1): 489-495. |

| [7] |

DEVAUX A, PICQUÉ B, GERVAIS M F, et al. AD730TM a new nickel-based superalloy for high temperature engine rotative parts[C]//12th International Symposium on Superalloys. Pennsylvania: TMS, 2012: 911.

|

| [8] |

PANG H T, REED P A S. Microstructure effects on high temperature fatigue crack initiation and short crack growth in turbine disc nickel-base superalloy Udimet 720Li[J]. Materials Science and Engineering:A, 2007, 448(1/2): 67-79. |

| [9] |

MASOUMI F, JAHAZI M, SHAHRIARI D, et al. Coarsening and dissolution of γ'precipitates during solution treatment of AD730TM Ni-based superalloy:mechanisms and kinetics models[J]. Journal of Alloys and Compounds, 2016, 658: 981-995. DOI:10.1016/j.jallcom.2015.11.002 |

| [10] |

CHEN Z, ZHOU J M, PENG R L, et al. Plastic deformation and residual stress in high speed turning of AD730TM nickel-based superalloy with PCBN and WC tools[C]//Procedia CIRP. Tianjin: Elsevier, 2018, 71: 440-445.

|

| [11] |

谷月峰, 崔传勇, 袁勇, 等. 一种高性能航空涡轮盘用铸锻合金的研究进展[J]. 金属学报, 2015, 51(10): 1191-1206. GU Y F, CUI C Y, YUAN Y, et al. Research progress in a high performance cast & wrought superalloy for turbine disc applications[J]. Acta Metallurgica Sinica, 2015, 51(10): 1191-1206. |

| [12] |

王资兴, 黄烁, 张北江. 高合金化GH4065镍基变形高温合金点状偏析研究[J]. 金属学报, 2019, 55(3): 417-426. WANG Z X, HUANG S, ZHANG B J. Study on freckle of a high-alloyed GH4065 nickel base wrought superalloy[J]. Acta Metallurgica Sinica, 2019, 55(3): 417-426. |

| [13] |

WANG Y J, JIANG J Y, JIA C L, et al. Constitutive model of wrought superalloy GH4066 in hot deformation process[J]. Advanced in Materials Processing, 2017, 978/981: 1217-1228. |

| [14] |

CASTRO M, DOMÍNGUEZADAME F, SÁNCHEZ A, et al. Model for crystallization kinetics:deviations from Kolmogorov-Johnson-Mehl-Avrami kinetics[J]. Applied Physics Letters, 1999, 75(15): 2205-2207. DOI:10.1063/1.124965 |

| [15] |

余永宁. 金属学原理[M]. 北京: 冶金工业出版社, 2013. YU Y N. Principles of metallography[M]. Beijing: Metallurgical Industry Press, 2013. |

| [16] |

赵立华, 张艳姝, 吴桂芳. GH4169高温合金的静态再结晶动力学[J]. 材料热处理学报, 2015(5): 217-222. ZHAO L H, ZHANG Y S, WU G F. Investigation on static recrystallization dynamic behavior of superalloy GH4169[J]. Transactions of Materials and Heat Treatment, 2015(5): 217-222. |

| [17] |

LIN Y C, NONG F Q, CHEN X M, et al. Microstructural evolution and constitutive models to predict hot deformation behaviors of a nickel-based superalloy[J]. Vacuum, 2017, 137: 104-114. DOI:10.1016/j.vacuum.2016.12.022 |

| [18] |

JI H, LIU J, WANG B, et al. Microstructure evolution and constitutive equations for the high-temperature deformation of 5Cr21Mn9Ni4N heat-resistant steel[J]. Journal of Alloys and Compounds, 2017, 693: 674-687. DOI:10.1016/j.jallcom.2016.09.230 |

2020, Vol. 48

2020, Vol. 48