文章信息

- 郝思嘉, 李哲灵, 任志东, 田俊鹏, 时双强, 邢悦, 杨程

- HAO Si-jia, LI Zhe-ling, REN Zhi-dong, TIAN Jun-peng, SHI Shuang-qiang, XING Yue, YANG Cheng

- 拉曼光谱在石墨烯聚合物纳米复合材料中的应用

- Applications of Raman spectroscopy in graphene-based polymer nanocomposites

- 材料工程, 2020, 48(7): 45-60

- Journal of Materials Engineering, 2020, 48(7): 45-60.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000889

-

文章历史

- 收稿日期: 2019-09-26

- 修订日期: 2020-02-05

2. 北京石墨烯技术研究院有限公司, 北京 100094;

3. 英国 曼彻斯特大学 国家石墨烯研究院, 英国 曼彻斯特 M13 9PL

2. Beijing Institute of Graphene Technology Co., Ltd., Beijing 100094, China;

3. National Graphene Institute, University of Manchester, Manchester M13 9PL, UK

在过去的几十年间,先进材料的不断涌现极大地推动了聚合物纳米复合材料研究的长足发展。通过将纳米填料与聚合物结合,能够显著提升聚合物复合材料的力学性能、导电性及导热性,同时具备填料用量少及易于加工等优势,让聚合物纳米复合材料成为一类新型的多功能材料,可广泛应用于航空航天、汽车、建筑、电子等领域[1]。只有纳米填料在聚合物基体内分散良好的情况下,才有望与聚合物基体形成大的界面面积。另一个有助于纳米填料分散并决定基体增强水平的重要因素是基体和纳米填料之间的界面结合。纳米填料可以根据其形状的几何维度进行分类,比如一维纳米管[2]和纳米线[3]、二维纳米片[4-5]和三维纳米颗粒[6]。其中,石墨烯由于展现出优异的物理、化学特性,例如高达5000 W·m-1·K-1的热导率[7]、室温下高电子迁移率(250000 cm2·V-1·s-1)[8]、超高比表面积(2630 m2·g-1)[9]、高长径比、高弹性模量(约1 TPa)[10]以及易于改性等特点,在高性能、多功能复合材料领域内具有广阔的应用前景。

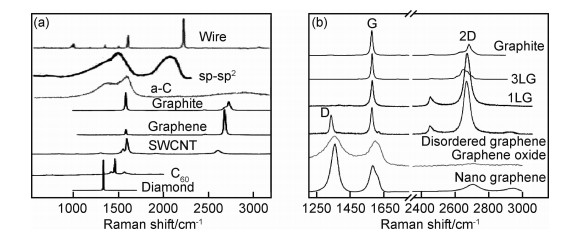

拉曼光谱是一种快速、无损、高分辨表征碳材料的晶体结构、电子能带结构、声子能量色散和电子-声子耦合的重要分析方法,对碳材料的发展起到至关重要的作用[11-15]。图 1(a)给出了三维的金刚石和石墨、二维的石墨烯、一维的碳纳米管以及零维的富勒烯等碳材料的特征拉曼光谱对比图[15]。对于各种石墨烯材料来说,尽管结构各异,但都表现出一些相似的特征,如图 1(b)所示[15]。这些特征峰的位置、形状和强度为石墨烯材料的结构和电子性质提供了丰富的信息。比如,通过拉曼光谱的2D峰可清晰地辨别出单层石墨烯、少层石墨烯和石墨。而且,拉曼光谱中的D峰也可用于表征石墨烯中的缺陷程度,适用于无序石墨烯、氧化石墨烯或纳米石墨烯。另一方面,石墨烯材料的拉曼特征不仅与声子性质有关,而且受相对应的电子性质所影响。此外,拉曼光谱也能够确定外部扰动条件对电子和晶格振动的影响,比如缺陷[16-17]、掺杂[18-19]、应力[20-24]、磁场[25-26]和温度[7, 27]。根据单层和多层石墨烯的拉曼光谱结果,可将拉曼光谱技术广泛地用于石墨烯材料、石墨烯复合材料及石墨烯器件等的性能研究。

由于石墨烯表现出共振增强的拉曼散射效应,所以即使分散在聚合物基体中的含量非常低,石墨烯也会形成明显且清晰的拉曼特征峰,这使得拉曼光谱法成为分析石墨烯纳米复合材料最重要的技术之一。目前,已有文献报道了利用拉曼光谱技术研究石墨烯及其结构表征[13-15, 28],而且也对石墨烯纳米复合材料的制备方法、性能及应用进行了全面的归纳和总结[21, 24, 29-32],但关于拉曼光谱研究石墨烯纳米复合材料的综述性文献却鲜有报道。此外,随着石墨烯的基础研究发展,出现了一大批新型的石墨烯纳米复合材料,拉曼光谱技术作为一种快速无损的分析表征手段,必将发挥重要的作用。本文主要评述了拉曼光谱技术在多种石墨烯纳米复合材料中的主要应用和最新进展,介绍了利用拉曼光谱技术对纳米复合材料中石墨烯的分散状态进行二维及三维拉曼成像,详细分析了拉曼光谱研究石墨烯聚合物复合材料力学性能的现状,并探讨了混杂复合材料中石墨烯的分散性和力学性能研究,以及石墨烯聚合物复合材料的拉曼光谱表征技术存在的问题。

1 石墨烯复合材料中石墨烯分散情况的表征尽管石墨烯的分散情况在很大程度上决定了复合材料的力学性能,但用于研究基体中石墨烯分散程度的表征技术却十分有限。比如,传统的显微镜技术仅能对暴露在表面或近表面的石墨烯进行成像,而无法获取分散在聚合物基体中的石墨烯的信息。荷电衬度电子显微镜能够用于表征石墨烯的分散情况,但该技术仅适用于复合材料中形成石墨烯导电网络[33]。导电原子力显微镜也可用于表征石墨烯的分散情况,但仍需石墨烯片层连接形成导电网络[34]。最近,透射电子显微镜(TEM)和透射光学显微镜(TOM)已成功用于树脂基复合材料中石墨烯的成像[35]。TEM能够提供石墨烯与基体之间界面的详细信息,但成像仅限于团聚体大小的尺度上。TOM的视场范围更大,但必须制备相当薄的切片。当基体材料中分散有石墨烯及其他填料时,TOM则无法轻易分辨出每种填料。而拉曼光谱作为一种光谱工具,能够在复合材料结构中精确定位石墨烯及其确认其空间分布。

Shojaee等[36]使用共聚焦拉曼成像系统研究了双酚A环氧树脂基体中石墨烯微片(GNP)团聚体的分散情况。加入少量的GNP后,复合材料的力学强度得到显著提高。但是,GNP的团聚却降低了石墨烯填料的界面接触面积,从而限制了复合材料力学性能的进一步提升。该研究利用石墨烯/树脂复合材料中石墨烯富集区域和树脂富集区域拉曼光谱的差异,借助石墨烯的D峰或2D峰,绘制了石墨烯在树脂基体中的分布图。研究结果表明,石墨烯聚集体的平均尺寸随复合材料中石墨烯含量的增加而均匀提高,从而形成了更多结合较弱的区域。同样地,Zhao等[37]利用石墨烯的G峰特征绘制了石墨烯在环氧树脂基体中的分布图。研究工作证实,共聚焦拉曼显微镜可在复合结构中无损标定石墨烯,并可研究其空间分布情况,而无须繁杂的样品制备过程。

McCreary等[38]将拉曼光谱表征石墨烯分散情况的研究延伸到了纤维增强复合材料(fiber reinforced polymer composites,FRPC)。该工作采用十二胺改性的氧化石墨烯(mGO)与不饱和聚酯树脂(unsaturated polyester,UP)混合, 制备了石墨烯树脂基复合材料,并加入玻纤制备了纤维增强复合材料。研究发现,在使用较低波数的激光光源时,能够有效抑制纤维的荧光效应,且有利于光谱的基线校正,如图 2(a)所示。因此,选取515 nm的激发光源,并以改性氧化石墨烯与树脂的特征峰强度比值(ImGO1347 cm-1/IUP1002 cm-1)作为标记改性氧化石墨烯的特征参数,获得了树脂与纤维间界面的二维及三维拉曼成像,如图 2(b)~(e)所示。该工作利用拉曼光谱技术实现了FRPC中石墨烯的成像,而由于纤维的存在,常规方法无法提供该信息。由于氧化石墨烯拉曼信号的相对强度取决于多种因素(比如深度、团聚体的尺寸与厚度、光子吸收、激光透过深度、显微镜物镜、聚焦及共聚焦等),因此难以定量计算其含量或准确计算团聚体的深度,然而利用该方法,实现了在力学性能测试之前就能在复杂的FRPC结构中精确定位氧化石墨烯的能力。该方法也适用于其他具有强拉曼信号的纳米填料,比如其他碳纳米材料。

Ruoff等[39]将单层石墨烯沉积在聚碳酸酯(PC)薄膜基体上,然后将其多次折叠,获得一种新型的石墨烯/PC折叠层压复合材料(F-PCG),并制备了传统的堆叠层压复合材料(S-PCG)进行性能对比。研究发现,0.085%体积分数的石墨烯即可显著提高复合材料的杨氏模量、强度和韧性,与纯PC相比,分别提高了73.5%,73.2%和59.1%,而与传统的堆叠式层压复合材料相比,分别提高了40.2%,38.5%和37.3%。由于PC与石墨烯的G峰位置差异以及石墨烯非常明显的特征2D峰,利用拉曼成像,发现单层PCG全部区域的I2D/IG ≈ 2,证实PC上沉积的为单层石墨烯[40]。此外,通过对S-PCG和F-PCG进行ID/IG成像,发现两种复合材料的“平面”区域由于制备过程的原因,会存在少量的缺陷,但仍能够说明折叠和堆叠的制备方法皆不影响石墨烯膜的高品质。但对于“边缘”区域,堆叠结构的S-PCG显示出较多的缺陷分布,而F-PCG的“边缘”区域则与“平面”区域保持一致,说明折叠层压复合材料结构的高度均一性。

2 石墨烯复合材料的力学性能表征 2.1 石墨烯力学性能的拉曼光谱研究利用拉曼光谱技术,不仅能够表征石墨烯的结构特征,还能够评估石墨烯对复合材料的增强效果,深入理解石墨烯与聚合物基体之间的相互作用。如前所述,拉曼光谱是表征石墨烯等碳材料一系列重要性质和性能的重要技术之一。拉曼光谱可以通过研究材料在应变条件下特征峰的位移来评估其力学性能,因此适用于全部的碳基材料。通过控制应变量,能够调控石墨烯的各项特性,如光学响应、电子结构和化学反应活性等[41-43]。到目前为止,许多团队在研究石墨烯应变时都观察到了一些有趣的现象,如Dirac锥的移动[44]、超导性[45]、电子-声子耦合的增强[45]等其他现象[46]。应变能够引起谱带振动频率的变化,拉伸应变引起声子软化,拉曼特征峰向低波数移动(红移),而压缩则会引起声子硬化,由于碳原子间距离的减小而向高波数移动(蓝移)。因此,可以利用拉曼光谱高精度绘制石墨烯和复合材料的应变分布。当石墨烯受到应力作用时,拉曼特征峰的位置与所受应力呈线性关系[21],这种声子频率的移动率可以用Grüneisen参数来描述。同时,Grüneisen参数还可以提供材料的热力学性能信息[47]。因此,通过测量拉曼活跃声子的应变依赖性,能够开展石墨烯的基础研究及应用开发。这种独特的技术是由Young及其同事在研究碳纤维变形时所发展起来的[48],后来成功地应用于碳纳米管[49]和石墨烯[43, 47, 50-55]。不仅如此,该研究方法甚至可以延伸到不同的二维材料,如MoS2[56]和WS2[57]。

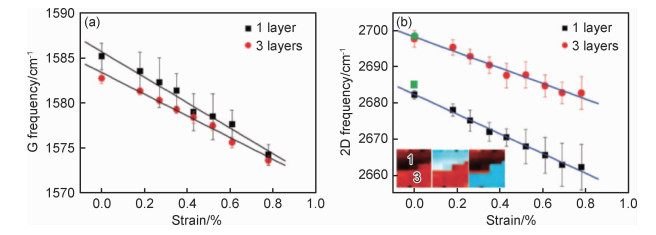

2.1.1 单层石墨烯的单轴变形石墨烯片在应变条件下的拉曼光谱研究由Ni等[43]首次报道,对机械剥离单层石墨烯施加0.8%的拉伸应变后,观察到2D峰和G峰的红移,如图 3(a)所示,位移率分别为-27.8 cm-1/%和-14.2 cm-1/%,这种现象归结于碳-碳键的伸长。此工作中的位移率明显低于后续研究,其原因可能是聚合物基底与石墨烯片之间的范德华力较弱,无法阻止石墨烯在拉伸过程中发生滑移。为了更好地控制这一过程,避免石墨烯片与聚合物之间的接触失效,只能通过施加较小的应变增量来避免发生滑移。另外,该工作还比较了单层石墨烯和三层石墨烯2D峰的移动情况,研究发现,应变条件下三层石墨烯的位移率较小,2D峰和G峰的位移率分别为-21.9 cm-1/%和-12.1 cm-1/%(图 3(b)),这是由于石墨烯层间应力传递较差造成的。应力卸载后,石墨烯片的2D峰回到了初始位置,这种应变可逆性可归因于石墨烯的高弹性。

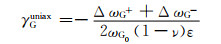

Mohiuddin等[47]观察到G峰的红移现象以及裂分现象(G+和G-峰)。研究发现,2D和2D′峰也随应变增加发生红移,但在应变较小时不会出现裂分。采用两点弯曲实验测量时,应变增加至0.55%时拉曼光谱才会出现变化,而在四点弯曲实验条件下,自零应变起拉曼光谱的位移即呈线性变化。经拟合计算,G+峰的位移率为-10.8 cm-1/%,G-峰为-31.7 cm-1/%,2D峰为-64 cm-1/%。G+峰的偏振轴垂直于应变轴,而G-峰的偏振轴则平行于应变轴方向,特征向量的取向决定了它们不同的变化趋势。G峰位移越大,说明在应变轴方向上被拉伸的碳-碳键越敏感。单轴应变作用下,石墨烯的Grüneisen参数可由式(1)给出。

|

(1) |

式中:εh=εll+εtt,为应变的流体静压分量,下标l和t分别为平行和垂直于施加应变的方向;ωm0和ωmh分别对应零应变和应变条件下m峰的声子频率。因此,在单轴应变且G峰裂分为G-峰和G+峰的情况下,通过式(2),(3)分别获得G峰的Grüneisen参数γG和剪切变形能βG:

|

(2) |

|

(3) |

式中:ν为泊松比;ε为应变。

而且,E2g振动模的久期方程为:

|

(4) |

方程经调整后同样适用于石墨烯的D峰和D′峰,而且由于D峰在单轴应变下不会发生裂分,因此只需要考虑应力的静力分量。此外,由于施加单轴应变的剪切分量缺失,无法获得剪切变形能。因此,特征峰的Grüneisen参数为:

|

(5) |

使用上述三项方程,并对应变下测得的峰位移数据进行拟合,从而计算出Grüneisen参数。计算结果表明,γG=1.99,γD′=1.61,γD=3.55且βG=0.99,这些数值与第一性原理和密度泛函理论的计算结果一致[58]。Yoon等[59]在随后的研究中也证实了这些发现,同时观察到石墨烯2D峰在更高的应变下(高达1.15%)沿扶手椅型和锯齿型方向的裂分。与G峰不同,2D峰的位移率是不相同的。对于沿扶手椅型方向的应变来说,δω2D-/δε=-63.1 cm-1/%且δω2D+/δε=-44.1 cm-1/%,而对于沿锯齿型方向的应变来说,δω2D-/δε=-67.8 cm-1/%且δω2D+/δε=-26.0 cm-1/%,表明应变方向与晶体取向间的关系对特征峰的移动和裂分有着重要的影响。

Galiotist等[50]对石墨烯/聚甲基丙烯酸甲酯(poly(methyl methacrylate),PMMA)复合材料进行了拉伸和压缩实验,并利用拉曼光谱观察特征峰的位移情况,证实了石墨烯的高弯曲刚度。研究表明,石墨烯在约0.7%的压缩应变下发生屈曲,因此证实石墨烯具有柔性。在0.9%应变下,G-峰的位移率约为-60 cm-1/%,表明石墨烯能够承受施加的载荷。压缩实验结果表明,当应变增加至0.74%时,δω2D/δε从最初的+25 cm-1/%减至零,这意味着存在残余应变。然而,由于石墨烯并未涂覆在聚合物上,所以在施加压力时非常容易脱落。Chen等[60]对石墨烯纳米带(graphene nanoribbons,GNRs)进行了单轴应变测试,并利用拉曼光谱观察特征峰的位移情况。研究发现,20 nm宽的纳米带G峰在应变作用下的位移率为-10 cm-1/%。此外,发现应变由纳米带中部开始传递,并向纳米带的两端逐渐减小。

2.1.2 单层石墨烯的双轴变形除了力学性能研究中最常用的单轴变形测试以外,Androulidakis等[61]对石墨烯(从单层石墨烯到纳米石墨)进行了双轴变形测试,这也是表征薄膜材料力学性能的一种非常重要的手段。单层石墨烯2D峰和G峰的平均位移率分别为(-148±6) cm-1/%和(-62.3±5) cm-1/%,而薄膜能够承受的最大应变为0.42%,此时的PMMA基底呈十字形破裂。通过计算,可得到Grüneisen参数γ2D为-2.86±0.12和γG为-1.97±0.15。与四点弯曲测试结果类似[62],双层石墨烯2D和G峰的位移率与单层石墨烯非常接近,但随石墨烯层数的增加,片层间结合力的下降会导致特征峰位移率降低。

Lee等[63]利用压差产生应变的方法,借助拉曼光谱测量并计算出石墨烯的模量。首先将机械剥离的石墨烯样品沉积在具有不同直径圆孔图案的衬底上,然后将试样放入真空室,在膜上引入一个压力差,令试样像气球一样膨胀。利用拉曼光谱观察G和2D峰的移动情况,从而估算应变大小。经计算,Grüneisen参数γ=2.2±0.1,剪切变形能β=0.93±0.04。因此,应变可以通过方程Δωb=-2ω0γεb计算,其中εb为双轴应变。对于衬底直径为6.4 μm的圆孔来说,对应于0.19%双轴应变量的G峰位移量为13 cm-1,而进一步的研究表明,双轴应变随圆孔尺寸增加而提高。作者采用基于有限元的数值模拟方法,以杨氏模量作为拟合参数,再现了中心处的实测应变。经计算,单层石墨烯的杨氏模量为(2.4±0.4) TPa,双层石墨烯的杨氏模量为(2.0±0.5) TPa。这些杨氏模量数值都较高,原因可能是石墨烯的应变量较小,最大的应变量仅为0.19%。但大多数此类关于石墨烯模量的文献都采用了明显较高的应变量,这会导致材料软化,从而降低模量。

在Casiraghi及合作者的一项研究中,为了研究单层石墨烯和双层石墨烯的拉曼光谱行为,制备了石墨烯泡沫,并施加高达0.2 MPa的压差[64]。作者利用γ=(ω-ω0)/2ε0计算了Grüneisen参数,其中ω和ω0分别为有限应变和零应变的拉曼频率,计算结果与Mohiuddin等[47]的报道结果一致。对于单层和双层石墨烯,少量应变(约1.2%)并不影响堆垛结构,但发现石墨烯与基体材料的相互作用所引发的掺杂或应变会严重影响Grüneisen参数。Ding等[53]借助压电制动器对单层石墨烯施加可控的双轴应力,与Casiraghi等的研究稍有不同,观察到了D峰的裂分,而且Grüneisen参数的计算值明显不同(γD=2.3,γG=2.98)。但两项研究中2D′峰的Grüneisen参数却皆为γ2D′=2.3。

Metzger等[51]对沉积在浅凹图案基底上的石墨烯薄膜进行了测量。结果显示,尽管施加了双轴应变,但薄膜并非处于无支撑状态,而是黏附在基底上。经计算,2D峰的Grüneisen参数(γD=3.8,γG=3.55)略高于Mohiuddin等[47]的结果,而G峰的区别则更大。很明显,Grüneisen参数呈现出一定的范围,而掺杂严重影响该参数的数值[65-66]。

2.1.3 单层石墨烯的拉曼成像Jiang等[67]详细研究了PET基底上单层石墨烯的滑动和屈曲,并观察了单轴弯曲过程中基底的作用。研究发现,加载过程中界面应力的传递导致石墨烯形成张力,而卸载过程中PET表面的收缩则对试样形成压缩。作者观察到在高达1.2%的应变范围内,2D峰的红移速率为-52.5 cm-1/%。由于传统的剪滞理论无法预测临界应力水平下石墨烯界面滑移后的应力/应变分布,因此对数据进行了非线性剪滞分析。因此,拉曼位移达到平台区时的应变量可以被认为是石墨烯片中心处的平台应变(εp),然后利用式εp=(τc·L)/(2·E2D)可获得界面剪切强度(τc),其中L是石墨烯片在x方向上的长度,E2D为单层石墨烯的面内刚度(或2D杨氏模量)。此外,也证实了应力在边缘处积聚,并在中心处形成峰值,而且应变与基底的应变相同(可达1.2%)。对于较小的应变,经典的剪滞理论能够预测应变分布。研究表明,边缘附近的应变分布是线性的,这证实了由界面处恒定剪切应力引发了界面滑动。实验结果还表明,发生滑动的临界应变量非常小(εc≈0.3%),这很可能由于该研究使用了较小尺寸的石墨烯片。另一方面,卸载后界面剪切应力开始松弛,然后向相反方向逆转,不断压缩石墨烯。原子力显微镜照片表明,石墨烯在压缩应变约为0.7%下出现了屈曲脊,并且其数量随应变的增加而增多。

Raju等[68]利用拉曼光谱研究了化学气相沉积(chemical vapor deposition,CVD)石墨烯/PMMA传感涂层中的应变。发现石墨烯能够读取涂层中任意点(直径为5 μm)的应变,精度为0.01%,分辨率约为27 με,性能与现有商用光弹系统相当。作者发现,机械剥离的石墨烯中不存在残余应力,而CVD石墨烯在转移过程中由于溶剂蒸发而处于压缩状态,但在2~3个变形周期后残余应力有所释放。与CVD石墨烯相比,机械剥离石墨烯的特征峰位移率高35%,说明其对应变更加敏感,但CVD石墨烯的应变敏感性已经相当可观。该工作利用拉曼特征峰位移率计算出两种石墨烯材料的有效模量,机械剥离石墨烯为(0.93±0.1) TPa,CVD石墨烯为(0.52±0.12) TPa。Trung等[69]利用还原氧化石墨烯场效应晶体管(rGO-FET)制备了应变传感器,能够检测极低水平的应变(低至0.02%),而且在反复机械变形下具有良好的可靠性。

综上所述,石墨烯拉曼光谱对应变的高灵敏响应,以及其高延展性及透明的特性,让石墨烯可用于高性能的应变传感器。该领域内最初的研究大多只是利用机械剥离或CVD转移制备单层石墨烯,而实际上应变器件应当是模型化石墨烯复合材料或沉积在特定基底上的石墨烯[70]。

2.1.4 氧化石墨烯尽管氧化石墨烯(GO)表现出一定的局限性,比如缺少2D峰、褶皱结构以及破坏石墨烯晶体结构的官能团等,但已有许多文献利用原位拉曼光谱研究GO的承载能力并确定其模量。另一个值得关注的问题是GO的热稳定性和光稳定性,由于氧化石墨烯含有一定量的官能团,在激光束的作用下将发生热还原或光还原。Gao等[71]将戊二醛和水分子引入氧化石墨烯片层之间,对GO纸进行了改性。然后将拉曼光谱中的G峰以G+和G-峰进行拟合,并研究了未改性和改性GO纸的G+和G-峰的位移与应变的关系。如果考虑氧化石墨烯的厚度,并且按照文献[20, 47]中提供的方法进行计算,改性GO纸的有效模量为230 GPa,与Suk等[72]和Gomez-navarro等[73]获得的数值一致。

Li等[74]利用拉曼光谱技术对GO的变形微观力学进行了分析,研究了GO内部的层间结合力,并讨论了对纳米复合材料增强效果的影响。一般来说,分布在GO中的大量官能团能够产生更强的相互作用,提高其分散性, 并有助于应力传递,从而对GO的增强效果作出重要的贡献。然而,与石墨烯相比,官能团往往会破坏晶格,而且增加层间厚度,因此GO的模量会降低至石墨烯的1/4[72]。因此,存在一个最优的功能化程度,以最大限度地发挥GO的增强作用。研究表明,GO的层数并不影响增强效率,即GO的剥离程度对复合材料的最终力学性能影响有限。但拉曼光谱对GO层数的不敏感性让具体分析变得更加困难,尤其是当GO沉积在聚合物基体上时。在1%的应变范围内,由于碳-碳键被拉长,观察到D峰的红移。在低应变区域(<0.4%),D峰的位移率约为-14.9 cm-1/%,而当应力大于0.4%后,由于部分界面破坏或Grüneisen参数发生变化,D峰的位移率开始下降[75]。该工作的另一个重要发现是,应变在沿GO片的方向是保持不变的,而对于未氧化的石墨烯,应变从几微米快速降至边缘处的零应变,并由此确定了增强作用的临界长度。临界长度(lc)是一个重要参数,与GO片上的应变分布相关,但对于GO来说,lc似乎是恒定的。然而,由于GO的拉曼散射较弱,显微镜下GO边缘处的分辨率较差,并且受限于拉曼激光本身的空间分辨率(1~2 μm),让仅有1~2 μm的临界长度非常难以测量。

2.2 模型化石墨烯复合材料为研究石墨烯在纳米复合材料中的拉曼响应,通用做法是构建一类小尺寸的模型化石墨烯复合材料,即将石墨烯放置或沉积生长在聚合物基体上,然后使用聚合物材料对其表面进行涂层处理(常见方法为旋涂),构建一种石墨烯镶嵌于聚合物基体中的结构。使用这种方法制备的模型化复合材料,模拟了体相纳米复合材料的结构,与此同时,还简化了一些对块体复合材料有显著影响的参数(加工参数,取向等),能够对石墨烯进行更深入的研究。大多数模型化纳米复合材料的研究都采用机械剥离石墨烯片,但CVD法制备的大面积石墨烯也能够实现类似“三明治”式聚合物/石墨烯/聚合物结构复合材料,并可大批量生产,从而充分发挥单层或少层石墨烯的优异性能。

2.2.1 单层石墨烯Vlassiouk等[76]使用CVD法制备的大尺寸石墨烯和PMMA薄膜制备了宏观尺度的石墨烯/聚合物纤维和层压结构材料。仅仅加入体积分数为0.13%的石墨烯后,层压结构复合材料的模量增加了近1倍,同时强度提升25%。该层压结构复合材料G峰及2D峰位移与应变之间的关系表明,其线性关系分别为-10 cm-1/%及-25 cm-1/%。虽然发生断裂时,最大应变约为5%,但G峰或2D峰随应变的线性关系仅限于1%的应变范围内。假设聚合物层与单层石墨烯之间存在良好的应力传递,可以利用简单的混合定律(rule of mixture,ROM)计算出复合材料中CVD石墨烯的有效模量(Eeff)为(1.2±0.5) TPa,这充分证明了石墨烯的优异特性。通过聚合物与石墨烯之间的相互作用,以及界面处大分子链的取向,复合材料表现出绝佳的应力转移和增强效果。该工作还利用ROM计算出石墨烯的拉伸强度为(11±6.7) GPa,显著低于机械剥离石墨烯的130 GPa[10]。这可以归因于石墨烯的多晶特征,不同晶体区域间的晶界会降低材料的强度。而且大尺寸CVD石墨烯中随机分布的大量缺陷也会降低材料的强度。此外,层压结构复合材料在转移时,石墨烯会发生断裂与撕裂,从而影响石墨烯的强度,但其模量不受影响。

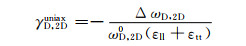

在模型化石墨烯基纳米复合材料的力学性能研究中,多数工作采用机械剥离法制备的石墨烯片,并将其镶嵌在两层聚合物之间。Young等[77]使用单层石墨烯和环氧树脂构建了模型化纳米复合材料,并利用拉曼光谱对其应变分布进行成像。研究发现,当应变低于0.6%时,石墨烯片的应变分布均匀,并能够利用拉曼光谱进行精确绘制(图 4(a))。当应变大于0.6%时,环氧树脂涂层可能产生裂纹,导致界面剪切应力降低到0.25 MPa左右,说明各部分之间的结合力较差。卸载负荷后试样处于松弛状态,应变降至0.1%左右,但应变不像变形前那么均匀,如图 4(b)所示。以0.8%的应变重新加载时,应变分布极不均匀,在单层石墨烯片上出现3个竖直方向的高应变区域,而其他区域的应变水平较低。当再次卸载并重新加载到0.6%应变时,也形成了类似的图像。因此可以认为,在对该模型化复合材料施加外力条件下,单层石墨烯的应变为0.8%时,环氧树脂涂层会发生断裂或开裂,继而破坏了石墨烯与聚合物的界面。该工作的另一个发现是,当石墨烯的上表面未使用环氧树脂涂覆时,低应变条件下的应变分布是类似的,而且卸载过程的聚合物会由于蠕变现象而产生约0.15%的残余应变。

|

图 4 表面涂覆和未涂覆环氧树脂的单层石墨烯在不同应变水平下的应变分布图(a),表面涂覆环氧树脂的单层石墨烯在应变卸载后及重新加载应变至0.8%和0.6%的应变分布图(b)[77] Fig. 4 Strain mappings of coated and uncoated monolayer graphene at different strain levels(a), strain mappings of coatedmonolayer graphene in the relaxed state and then reloaded to 0.8% and 0.6% strain(b)[77] |

应变的拉曼成像分析让聚合物与石墨烯间的应力转移研究成为可能,Gong等[52]将机械剥离单层石墨烯放置在两层PMMA之间,并研究了应变引起的2D峰的位移情况。结果发现,加载过程中应变低于0.4%时,拉曼特征峰的位移率仍然是线性的,并且样品能够在某一特定应变下进行拉曼成像分析。但是,当应变从0.4%加载到0.7%的过程中,由于弛豫现象,成像后峰位移变得不规则。此外,卸载过程的位移率(约-60 cm-1/%)要远高于加载过程,而且卸载后2D峰位置要高于拉伸前,表明复合材料中的石墨烯发生了滑移。

Wang等[78]研究了石墨烯的功能化(使用O3/H2O气体混合物)对石墨烯薄膜与PMMA间界面结合力的影响。石墨烯的功能化会产生结构缺陷,进而降低石墨烯的模量,但该过程可以通过构建氢键来改善界面结合力,从而实现界面增强。因此,功能化程度与界面结合力之间存在一个平衡点。该工作测得了单层石墨烯与未功能化石墨烯的应变分布,不仅遵循剪滞模型,而且在0.7%应变条件下观察到了界面滑移。气体混合物成功将石墨烯功能化,并且石墨烯与PMMA的羰基形成氢键。由于功能化石墨烯的特征峰位移率比未功能化石墨烯高,而且剪滞拟合参数也显著提高,表明了其优异的应力传输效率,因此功能化石墨烯的应力转移性能更为显著。同样,计算结果表明界面剪切强度是未功能化材料的4倍。

Polyzos等[79]研究了单轴加载下无支撑石墨烯的行为,在不受衬底影响的情况下获得了石墨烯本征特性的信息。该工作将单层石墨烯片沉积在PMMA上,并在石墨烯片上旋涂另一层PMMA,然后通过电子束光刻除去两侧的PMMA,从而在中心处形成无支撑的石墨烯。随后施加单轴应变至0.8%,观察到G峰的裂分(G-和G+峰),其位移率分别为(-19±1) cm-1/%及(-37±2) cm-1/%,这与置于空气中的无支撑石墨烯的实验结果一致[47]。同样,2D峰也发生了类似的现象,不仅裂分为2D1和2D2峰,并且表现出非常大的位移率,分别为-84 cm-1/%和-94 cm-1/%。结果表明,压力通过较长的距离(>2 μm)转移到无支撑部分,测量出的界面剪切应力为0.75 MPa。

科研人员利用拉曼光谱测量了众多的应变量及其对应的G或2D峰的位移情况,因此在不同的实际情况下,应当选取合适的拉曼特征峰进行测试与研究。Corro等[80]指出,由于电荷转移的掺杂效果,G和2D′峰更适用于单轴应变。2D′峰最适用于单层石墨烯的应变传感,这是因为裂分、杂化以及掺杂作用都会对G+,G-和2D峰有影响。对于各种沉积在SU8胶,PMMA和PC基体上、涂覆或未涂覆PMMA的单层石墨烯样品,2D′峰的位移率都在(-21.7±0.6) cm-1/%以内,非常接近Narula和Reich[81]利用ab initio方法得到的计算结果(-21 cm-1/%)。

2.2.2 少层石墨烯借助于同样的方法,可以研究少层石墨烯构成的模型化纳米复合材料的力学性能。在评价石墨烯对基体性能的增强作用时,需要考虑多种参数,而不仅仅是片层尺寸。Gong等[62]研究了诸多对增强效果有重要影响的参数,其中包括石墨烯的层数。作者使用石墨烯研究领域中两种常用的拉曼光谱技术——应变引起特征峰移动与应变成像,研究了沉积在聚合物基体上、上表面涂覆或未涂覆聚合物的石墨烯对聚合物基体的增强作用。结果发现,聚合物涂覆对单层石墨烯单位应变的特征峰位移并没有影响(两种情况下均为-59 cm-1/%),这与Young等[77]的研究结果一致。对于双层石墨烯,未涂覆样品的特征峰位移率(-31 cm-1/%)要低于涂覆样品(-53 cm-1/%),表明该模型化复合材料的应力传递效率较差。说明虽然聚合物与石墨烯之间的相互作用很强,而石墨烯片内部的应力传递相对较差。通过研究具有单层、双层、三层和多层区域的单个石墨烯片,也观察到单位应变的特征峰位移随层数的增加而减小,即应力传递能力被削弱。此外,利用单位应变的特征峰位移量可计算出石墨烯的有效模量,因此可以认为,双层石墨烯与单层石墨烯具有完全一致的增强效果,但三层石墨烯的增强效果下降了15%。事实上,当石墨烯的层数大于7时,增强效果会下降1/2。同时,对尺寸大于10 μm的石墨烯片,应力积聚则是均匀的[62]。

石墨烯层数对纳米复合材料的增强效果起着重要的作用,因为应力首先由聚合物基体转移到石墨烯外层,然后通过剪切力转移到石墨烯内层。内部片层的堆垛不仅会影响石墨烯的力学性能,还会影响石墨烯的电子和光学特性。AB型Bernal堆垛[82]是双层石墨烯最常见的排列方式,也是单层和双层石墨烯电子性能差异的主要原因。Frank等[83]研究了单层和Bernal堆垛双层石墨烯在单轴变形下的界面破坏。研究发现双层石墨烯在较低应变下就出现了界面破坏, 而且双层石墨烯复合材料易受非均匀应变的影响,从而导致双层反演对称性的变化。Gong等[84]将研究扩展到少层石墨烯纳米复合材料的变形,并观察到随着层数的增加,增强效果下降。研究发现,单层和双层石墨烯的2D峰变宽,而两层以上的石墨烯2D峰则变窄。在无应变状态下,三层及更多层石墨烯的2D峰呈不规则形状,而当应变大于0.4%及应变卸载时,2D峰转化为对称形状,表明变形过程中Bernal堆垛的可逆失效造成材料的有效杨氏模量降低。这是由于基面堆垛断层的形成,经计算,卸载过程中释放的弹性应变能为0.2 meV/atom左右。

2.3 体相石墨烯纳米复合材料模型化复合材料的意义在于简化了复合材料的结构和各组分之间的相互作用,能够简单直观地对石墨烯进行性能研究,而在实际的石墨烯复合材料中,石墨烯均匀分散于整个聚合物基体中,因此其力学性能的影响因素更加复杂,研究方法也有所不同。

2.3.1 石墨烯纳米复合材料中石墨烯的取向及微观力学研究科研人员近年来提出了许多不同的理论来研究复合材料的微观力学,最终目标是预测基体中异质材料的增强行为。对于聚合物基纳米复合材料,研究者们持有两种意见:(1)认为其力学原理与宏观增强的复合材料类似,比如碳纤维和玻璃纤维[20, 23];(2)认为聚合物纳米复合材料实际上是准均质分子共混物,应将其视为分子复合材料或自增强复合材料[85]。在第二种情形下,认为能够解释普通复合材料的经典微机械模型不再适用,并且力学性能是由纳米颗粒和聚合物基体之间在分子尺度上的相互作用所控制[85]。这种研究方法已经获得了相当多的支持,尤其是从事碳纳米管复合材料研究的科研人员。然而该方法仍有一些明显的问题,如晶体成核和分子约束,却无法通过微观力学来解释。借助于偏振拉曼光谱技术,能够证实石墨烯增强纳米复合材料的力学性能可使用经典复合微观力学进行建模,尤其是在石墨烯含量较低的条件下。

微观力学研究是根据连续介质力学方法来进行分析,每种材料都可看作是一个连续体,因此复合材料中各组分的性能和排列方式对其最终性能有很大影响[86]。虽然一些微观力学理论能够成功预测复合材料试样的力学性能,但由于每个复合材料体系的随机性以及各部分的特性,让预测变得非常困难。此外,这些理论中都需要反映出一些重要的因素,比如填料的结构和几何特性,可能形成的带有取向性的中间相,以及基体中纳米填料的分布情况等。这些特定理论的实用性在于能够辅助复合材料的材料设计。

在低模量基体中加入高模量填料后,复合材料的模量Ec可由简单的“混合定律”确定[87]。

|

(6) |

式中:Ef,Em分别为填料和基体材料的模量;Vf为填料的体积分数。“混合定律”假设填料是均匀分布且与基体能够形成良好的相互作用,而基体是连续无孔隙的。尽管非常简单,但是该公式能够很好地预测复合材料的模量,尤其是当填料的含量较低时。然而这只是一个近似,并未考虑如泊松比等重要的影响因素。通常来讲,在填料含量较高时,该线性方程并未考虑填料无法避免的聚集问题。因此该理论不适用于填料含量较高的情况。

如前所述,填料的取向和尺寸对力学性能增强有着重要的作用,因此修正“混合定律”为:

|

(7) |

式中:Eeff为填料的有效模量;η0为Krenchel取向因子,取决于填料相对于施加应力的平均取向;ηl为取值范围0~1之间的长度分布因子,用于描述较弱的界面和/或较短的片径所导致的应力转移不良。长度分布因子为:

|

(8) |

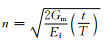

式中:s为长径比;

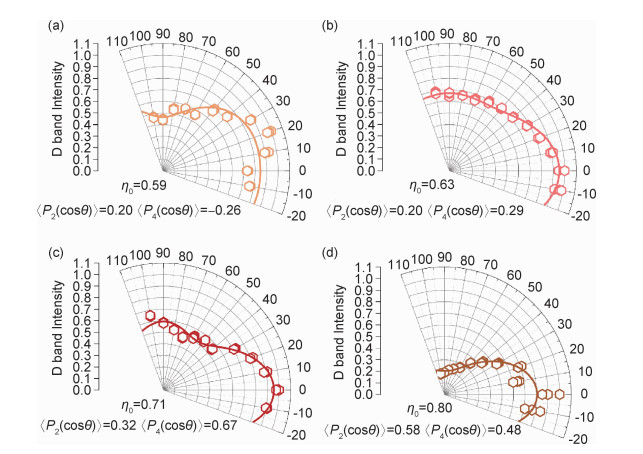

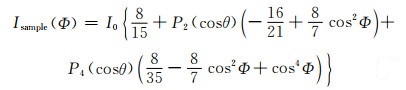

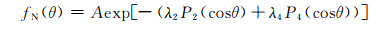

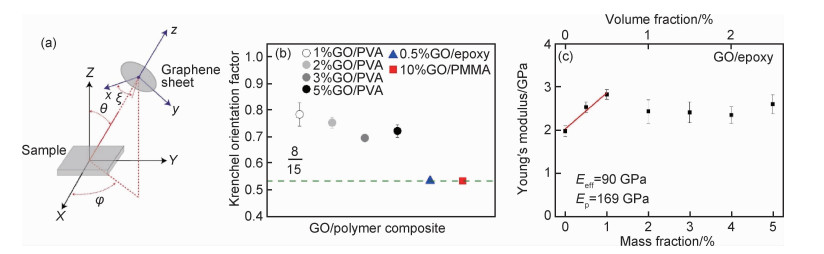

Li等[88-89]计算了三维随机取向石墨烯纳米片的Krenchel因子,并利用偏振拉曼光谱定量测定了纳米复合材料中石墨烯的空间取向。当纳米复合材料中的石墨烯沿应变方向排列时,增强效果最好,所以填料的空间取向至关重要。石墨烯的局部取向可以由其表面法向来定义,即垂直于石墨烯平面的z方向,如5(a)所示。石墨烯表面法向的取向分布函数(orientation distribution function,ODF)可写作fN(θ, φ, ξ)。通过使用VV激光偏振,拉曼散射强度可看作是样品的极化角度Φ的函数。

|

(9) |

式中:I0为振幅,同时还假设沿z轴的表面法向是均匀分布的;Pi(cosθ)为拉格朗日i次多项式,并且Pi(cosθ)为平均值。在此假设下,P2(cosθ)为Hermans取向因子S[90]。一般来说,P2(cosθ)和P4(cosθ)的数值越大,纳米复合材料中石墨烯片的取向度就越高。因此,利用式(9)对实验数据进行拟合,能够获得一组P2(cosθ)和P4(cosθ)数值用于量化石墨烯的空间取向[88]。基于这些拟合出的数值,得到ODF为:

|

(10) |

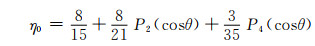

式中:系数A,λ2和λ4可按照文献[88]计算得出。进而可以得到Krenchel取向因子η0:

|

(11) |

可知,Krenchel取向因子只与P2(cosθ)和P4(cosθ)有关。因此,利用式(9)对偏振拉曼光谱实验数据进行拟合,便可得到上述两个参数,然后利用式(11)即可确定Krenchel取向因子。对于石墨烯纳米片完全有序排列的复合材料,P2(cosθ)=P4(cosθ)=1,而对于三维无序随机取向的复合材料来说,P2(cosθ)=P4(cosθ)=0。因此,高取向性的材料的Krenchel因子为1,而石墨烯纳米片随机排列的材料的Krenchel因子为8/15[89]。

因此,与高取向性材料相比,片状填料随机排布的复合材料的模量将会降至不到一半(图 5(b))。此外,该工作也说明当填料的取向随机时,纳米片填料对复合材料的增强作用要远高于纤维或纳米管填料,因为根据Krenchel的研究[91],这些材料的随机取向将会降低模量至1/5(η0=1/5)。此外,还可以利用Ec与填料含量间关系曲线的斜率计算出片状材料的有效模量。Vallés等[92]在GO纳米片增强环氧树脂复合材料的研究中发现,GO的有效模量Eeff为90 GPa,而颗粒模量Ep=Eeff/(η0·η1),为169 GPa(假设η1≈1)。该模量值略低于文献[9, 72]中报道的200~250 GPa,主要原因是采用了尺寸较小的纳米片,所以η1 < 1。此外,研究发现当GO含量大于1%(质量分数,下同)时,模量已无法得到进一步的提高,而这一临界值显著低于石墨烯纳米片(图 5(c))。

|

图 5 石墨烯片的坐标体系(x, y, z)与纳米复合材料样品的坐标体系(X, Y, Z)间的关系(a)[88],取向排列和无取向排列的GO纳米片的Krenchel因子(b)[89],GO环氧树脂复合材料中GO含量对模量的影响(c)[92] Fig. 5 Relationship between the local coordinate system of a graphene flake(x, y, z) and the nanocompositesample(X, Y, Z)(a)[88], Krenchel factor for materials with oriented and disoriented GO nanoplatelets(b)[89], variation of themodulus with GO content for GO/epoxy composites(c)[92] |

Li等[55]使用碱洗氧化石墨烯(base-washed GO,BwGO)制备了BwGO/PVA纳米复合材料,利用偏振拉曼光谱,测得不同BwGO含量的复合材料的D峰强度与极化角度Φ之间的关系,并使用式(9)进行了拟合,如图 6所示。可观察到随着BwGO含量提升,Krenchel因子增加,因此证实BwGO的空间取向性得到提高。该结果与rGO一致[93],但GO/PVA复合材料则表现得恰好相反,η0随GO含量增加而降低[89]。这是因为,随着BwGO或rGO的含量增加,由于空间约束作用,BwGO或rGO片在纳米复合膜面内发生沉降和自定向[93]。同理,这也是较大的石墨烯片具有较好空间取向性的机理[94]。然而,由于GO上存在着一定数量的官能团,随着填料含量的增加,可能会在这些官能团处产生褶皱和断裂[95],这无疑增加了其无序化程度,因此观察到空间取向度降低。此外,SEM照片也能够确认BwGO片在纳米复合膜的面内方向上是整齐排列的[55]。

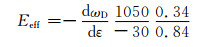

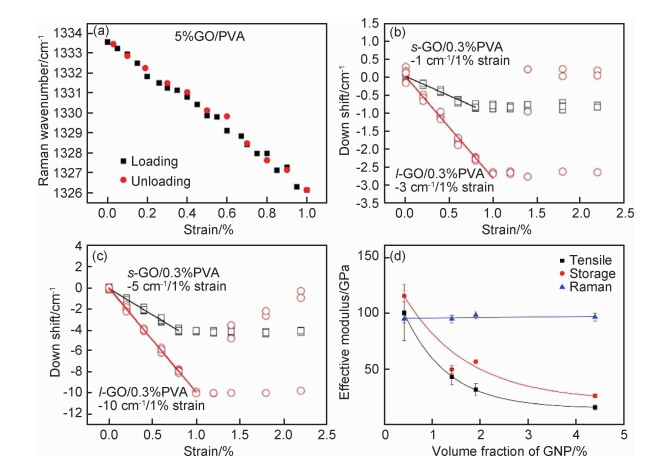

模型化石墨烯复合材料所采用的应变响应原位拉曼光谱研究方法,同样也适用于体相复合材料。石墨烯拉曼特征峰的位移变化可以作为纳米填料与基体之间应力传递效率的指标,而位移率则代表了增强作用的有效模量。该方法已被用于GO或GNP增强的体相复合材料研究中[71, 74, 92, 96-98]。Li等[97]研究了GO增强聚乙烯醇(PVA)纳米复合材料的界面应力传递,在弯曲实验中发现D峰的位移率约为-8 cm-1/%(图 7(a)),考虑到模量为1050 GPa的石墨烯的D峰位移率为-30 cm-1/%,样品的有效模量为:

|

(12) |

|

图 7 GO含量为5%的纳米复合材料中GO的D峰位置随应变的变化情况(a)[97],使用GO短片及长片的增强PVA复合材料的G+和G-峰位置随应变的变化情况(b~c)[96],不同测试方法下PP/GNP纳米复合材料的GNP含量对GNP有效模量的影响(d)[98] Fig. 7 Downshift of the D band of GO for the nanocomposites filled with 5%GO(a)[97], Raman shifts of the G+ and G-bands in PVA reinforced with short and long GO flakes(b-c)[96], dependence of the effective modulus of the GNP in aPP/GNP nanocomposite on the different experimental procedures, with increasing GNP content(d)[98] |

式(12)中0.34和0.84分别为单层石墨烯和氧化石墨烯的厚度。因此,由单位应变的拉曼D峰位移所计算出的GO有效模量约为120 GPa。此外还应该指出,无支撑石墨烯的简化Grüneisen参数γ的理论值取2.7[97]。

Shang等[96]同样研究了PVA/GO复合材料,在体积分数为0.3%的低填充量下,GO表现出皱褶和折叠的形貌。除了G峰的红移现象以外,发现G峰变宽,表明官能团的存在不仅意味着缺陷,而且导致共轭π系统的破坏。G峰包括G+,G-和D′ 3个分量,拟合后得到G+和G-随应变的变化情况,如图 7(b),(c)所示。较大的GO片在更高的应变量出现平台区,而位移率几乎是较短GO片G-峰的2倍,是G+峰的3倍。说明变形过程的原位拉曼光谱分析不仅可用于模型化复合材料,而且可以为体相复合材料提供重要的信息,从而得出与增强效果有关的有效模量等。

Ahmad等[98]通过将拉曼光谱与拉伸和动态机械测试相结合,计算了聚丙烯(PP)中GNP的有效模量。结果表明,利用拉曼2D峰计算出的有效模量并不受GNP含量的影响,而由拉伸模量和储能模量得到的Ef值随填料含量增加而减小(图 7(d))。这种现象是纳米复合材料中应变均匀分布的直接结果。已有研究表明,随着应变增加,拉曼峰位移率与填料含量无关,而随着应力增加,拉曼峰位移率与填料的体积分数有关[99]。此外,考虑到拉曼激光光斑的尺寸通常为1~2 μm,而GNP片的尺寸明显更大,说明能够进行的变形测量而不受GNP含量的影响。另一方面,拉伸和动态机械测试结果能够提供体相复合材料的信息,说明它们对纳米粒子取向、厚度或长度等因素比较敏感。因此与单层石墨烯相比,材料模量显著降低。

Li等[100]研究了天然橡胶中添加GNP的增强效果,并与炭黑填料进行了比较。他们发现,GNP在提高天然橡胶刚度方面的效果是炭黑的3倍,其有效模量约为100 MPa。此外,还测量了GNP橡胶复合材料的əωD/əε,但D峰位移相当分散且非常小,100%应变下的位移通常只有-1 cm-1。然而,即使天然橡胶的模量Em约为1 MPa,但复合材料中GNP的有效杨氏模量仍为125~300 MPa。

2.4 混杂石墨烯复合材料混杂石墨烯复合材料指的是使用石墨烯和另外一种无机物作为填料所制备的复合材料。两种填料之间的协同效应会进一步提升复合材料的性能,而且混杂过程可以弥补某些特定填料的缺点,同时也能够利用功能化方法增强与基体的相互作用,因此越来越多的工作开始关注混杂石墨烯复合材料的制备及研究。对于混杂复合材料的制备来讲,多功能性是一个非常重要的因素,结合两种填料的综合性能可以诞生一种具有不同特性的新材料。而且,微观尺度的增强技术(比如碳纤维或玻璃纤维等)已经十分成熟,加入少量的石墨烯后,应力转移便能够从微观尺度降至纳米尺度,从而提升复合材料的力学性能,并降低最终产品的成本。

Wang等[101]使用原位拉曼光谱研究了GO/凹凸棒石(ATP)环氧树脂复合材料的弯曲过程。为了评价应力传递效率,还研究了D峰随应变增加(达0.8%)的位移情况。当ATP含量由1%增加到2%时,D峰的红移率降低,这是由于更高含量的ATP会屏蔽GO的官能团,削弱体系中各成分间的界面结合力。含有0.2%GO和1%ATP的样品D峰位移率(-6.4 cm-1/%)比仅含0.2%GO的样品(-5.4 cm-1/%)高,说明该混杂复合材料的各成分之间存在着协同增强作用。

Papageorgiou等[102]使用GNP与玻璃纤维(GF)对PP基体进行了增强。在填料含量最高时(GNP为20%,GF为16%),复合材料的拉伸模量提高了3倍,拉伸强度也显著提高。通过对混杂复合材料进行原位拉曼弯曲测试,与常规的PP/GNP相比,该混杂体系显示出更高的平均位移率,说明其应力转移效率更高。

Cheng等[103]设计并制备了一种长链π-π堆积交联的石墨烯(π-bridged graphene,πBG)薄膜,其拉伸强度和韧度分别达到1054 MPa和36 MJ/m3。该长链π-π堆积作用交联剂由10,12-二十二碳二炔二酸二芘甲酯单体聚合组成,其不仅可以通过两端的芘基与相邻的石墨烯纳米片交联,而且可以通过二炔基团1,4-加成聚合成长链分子。相比于rGO薄膜,πBG薄膜在断裂时具有更大的G峰位移,表明长链π-π堆积作用具有高效的应力传递效率。而且,rGO和πBG薄膜都出现了较长的平台区,可归结于rGO纳米片发生了相对滑移。同时,πBG平台区的最大应变极限要高于rGO。此外,分子动力学模拟的拉伸应力-应变曲线与实验测试结果相符。研究表明,长链π-π堆积作用的强韧机理为高效的应力传递效率和石墨烯纳米片较大的滑移,这与原位拉曼光谱的测试结果相符。并且,相比于rGO薄膜,πBG薄膜的断面形貌呈现更明显的边缘卷曲,进一步证实了长链π-π堆积作用高效的应力传递效率。

3 总结与展望拉曼光谱不仅可以用来确定石墨烯的物理性质、缺陷程度及层数等,也被广泛地应用于石墨烯聚合物的复合材料体系。本文综述了拉曼光谱技术在石墨烯聚合物复合材料中的应用研究,并介绍了拉曼光谱在石墨烯复合材料方面的最新研究进展。利用拉曼光谱技术不仅能够对复合材料制备过程中形成的石墨烯缺陷进行研究,还可利用拉曼特征峰对石墨烯的分散状态进行二维及三维拉曼成像。基于石墨烯拉曼光谱特征峰的位移能够灵敏地反映石墨烯的轴向形变,通过拉曼光谱就能够定量评估复合材料中石墨烯与聚合物基体之间的相互作用。通过拉曼光谱对石墨烯复合材料的应力分析,能够分析其微观形变机制,研究石墨烯与基体之间的应力转移效率,确定石墨烯的空间取向,以及推算出复合材料中石墨烯的有效杨氏模量。此外,拉曼光谱还可用于混杂复合材料中石墨烯的分散性和力学性能研究。总之,拉曼光谱技术是一种研究石墨烯聚合物复合材料微观力学性能的重要方法。

目前,石墨烯聚合物复合材料的拉曼光谱研究仍存在一定的问题,比如研究对象多为模型化复合材料,而体相复合材料的研究数量有限,聚合物基体的荧光效应限制拉曼光谱在复合材料中的应用等。因此,可以适当提高激发光的功率,让样品产生一些非线性效应,如反转拉曼效应、反斯托克斯散射增强效应等,以大幅增大拉曼光强度,使拉曼信号检测更加便捷。针对这些问题,仍需科研工作者进一步地研究与分析,继续开发拉曼光谱技术,充分发挥其潜力。

| [1] |

BALAZS A C, EMRICK T, RUSSELL T P. Nanoparticle polymer composites:where two small worlds meet[J]. Science, 2006, 314(5802): 1107-1110. DOI:10.1126/science.1130557 |

| [2] |

COLEMAN J N, KHAN U, BLAU W J, et al. Small but strong:a review of the mechanical properties of carbon nanotube-polymer composites[J]. Carbon, 2006, 44(9): 1624-1652. DOI:10.1016/j.carbon.2006.02.038 |

| [3] |

LIN B, GELVES G A, HABER J A, et al. Electrical, rheological, and mechanical properties of polystyrene/copper nanowire nanocomposites[J]. Industrial & Engineering Chemistry Research, 2007, 46(8): 2481-2487. |

| [4] |

WANG K, CHEN L, WU J, et al. Epoxy nanocomposites with highly exfoliated clay:mechanical properties and fracture mechanisms[J]. Macromolecules, 2005, 38(3): 788-800. DOI:10.1021/ma048465n |

| [5] |

YANG C, HAO S J, DAI S L, et al. Nanocomposites of poly(vinylidene fluoride)-controllable hydroxylated/carboxylated graphene with enhanced dielectric performance for large energy density capacitor[J]. Carbon, 2017, 117: 301-312. DOI:10.1016/j.carbon.2017.03.004 |

| [6] |

ZHANG X, JIANG J, SHEN Z, et al. Polymer nanocomposites with ultrahigh energy density and high discharge efficiency by modulating their nanostructures in three dimensions[J]. Advanced Materials, 2018, 30(16): 1707269. DOI:10.1002/adma.201707269 |

| [7] |

BALANDIN A A, GHOSH S, BAO W, et al. Superior thermal conductivity of single-layer graphene[J]. Nano Letters, 2008, 8(3): 902-907. DOI:10.1021/nl0731872 |

| [8] |

NOVOSELOV K S, GEIM A K, MOROZOV S V, et al. Two-dimensional gas of massless Dirac fermions in graphene[J]. Nature, 2005, 438(7065): 197-200. DOI:10.1038/nature04233 |

| [9] |

ZHU Y, MURALI S, CAI W, et al. Graphene and graphene oxide:synthesis, properties, and applications[J]. Advanced Materials, 2010, 22(35): 3906-3924. DOI:10.1002/adma.201001068 |

| [10] |

LEE C, WEI X, KYSAR J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321(5887): 385-388. DOI:10.1126/science.1157996 |

| [11] |

DRESSELHAUS M S, DRESSELHAUS G, SAITO R, et al. Raman spectroscopy of carbon nanotubes[J]. Physics Reports, 2005, 409(2): 47-99. DOI:10.1016/j.physrep.2004.10.006 |

| [12] |

MALARD L, PIMENTA M A, DRESSELHAUS G, et al. Raman spectroscopy in graphene[J]. Physics Reports, 2009, 473(5): 51-87. |

| [13] |

SAITO R, HOFMANN M, DRESSELHAUS G, et al. Raman spectroscopy of graphene and carbon nanotubes[J]. Advances in Physics, 2011, 60(3): 413-550. |

| [14] |

吴娟霞, 徐华, 张锦. 拉曼光谱在石墨烯结构表征中的应用[J]. 化学学报, 2014, 72(3): 301-318. WU J X, XU H, ZHANG J. Raman spectroscopy of graphene[J]. Acta Chimica Sinica, 2014, 72(3): 301-318. |

| [15] |

WU J B, LIN M L, CONG X, et al. Raman spectroscopy of graphene-based materials and its applications in related devices[J]. Chemical Society Reviews, 2018, 47(5): 1822-1873. DOI:10.1039/C6CS00915H |

| [16] |

LUCCHESE M M, STAVALE F, FERREIRA E H M, et al. Quantifying ion-induced defects and Raman relaxation length in graphene[J]. Carbon, 2010, 48(5): 1592-1597. DOI:10.1016/j.carbon.2009.12.057 |

| [17] |

CASIRAGHI C, HARTSCHUH A, QIAN H, et al. Raman spectroscopy of graphene edges[J]. Nano Letters, 2009, 9(4): 1433-1441. DOI:10.1021/nl8032697 |

| [18] |

CHEN C F, PARK C H, BOUDOURIS B W, et al. Controlling inelastic light scattering quantum pathways in graphene[J]. Nature, 2011, 471(7340): 617-620. DOI:10.1038/nature09866 |

| [19] |

CASIRAGHI C, PISANA S, NOVOSELOV K S, et al. Raman fingerprint of charged impurities in graphene[J]. Applied Physics Letters, 2007, 91(23): 3. |

| [20] |

YOUNG R J, KINLOCH I A, GONG L, et al. The mechanics of graphene nanocomposites:a review[J]. Composites Science and Technology, 2012, 72(12): 1459-1476. DOI:10.1016/j.compscitech.2012.05.005 |

| [21] |

PAPAGEORGIOU D G, KINLOCH I A, YOUNG R J. Mechanical properties of graphene and graphene-based nanocomposites[J]. Progress in Materials Science, 2017, 90: 75-127. DOI:10.1016/j.pmatsci.2017.07.004 |

| [22] |

FERRALIS N. Probing mechanical properties of graphene with Raman spectroscopy[J]. Journal of Materials Science, 2010, 45(19): 5135-5149. DOI:10.1007/s10853-010-4673-3 |

| [23] |

YOUNG R J, LIU M, KINLOCH I A, et al. The mechanics of reinforcement of polymers by graphene nanoplatelets[J]. Composites Science and Technology, 2018, 154: 110-116. DOI:10.1016/j.compscitech.2017.11.007 |

| [24] |

KINLOCH I A, SUHR J, LOU J, et al. Composites with carbon nanotubes and graphene:an outlook[J]. Science, 2018, 362(6414): 547-553. DOI:10.1126/science.aat7439 |

| [25] |

KIM Y, POUMIROL J M, LOMBARDO A, et al. Measurement of filling-factor-dependent magnetophonon resonances in graphene using Raman spectroscopy[J]. Physical Review Letters, 2013, 110(22): 5. |

| [26] |

QIU C Y, SHEN X N, CAO B C, et al. Strong magnetophonon resonance induced triple G-mode splitting in graphene on graphite probed by micromagneto Raman spectroscopy[J]. Physical Review B, 2013, 88(16): 12. |

| [27] |

MALEKPOUR H, BALANDIN A A. Raman-based technique for measuring thermal conductivity of graphene and related materials[J]. Journal of Raman Spectroscopy, 2018, 49(1): 106-120. DOI:10.1002/jrs.5230 |

| [28] |

FERRARI A C, BASKO D M. Raman spectroscopy as a versatile tool for studying the properties of graphene[J]. Nature Nanotechnology, 2013, 8(4): 235-246. |

| [29] |

KIM H, ABDALA A A, MACOSKO C W. Graphene/polymer nanocomposites[J]. Macromolecules, 2010, 43(16): 6515-6530. DOI:10.1021/ma100572e |

| [30] |

HUANG X, QI X Y, BOEY F, et al. Graphene-based composites[J]. Chemical Society Reviews, 2012, 41(2): 666-686. |

| [31] |

CHEE W K, LIM H N, HUANG N M, et al. Nanocomposites of graphene/polymers:a review[J]. RSC Advances, 2015, 5(83): 68014-68051. DOI:10.1039/C5RA07989F |

| [32] |

LI Z, WANG L, LI Y, et al. Carbon-based functional nanomaterials:preparation, properties and applications[J]. Composites Science and Technology, 2019, 179: 10-40. DOI:10.1016/j.compscitech.2019.04.028 |

| [33] |

SYURIK Y V, GHISLANDI M G, TKALYA E E, et al. Graphene network organisation in conductive polymer composites[J]. Macromolecular Chemistry and Physics, 2012, 213(12): 1251-1258. DOI:10.1002/macp.201200116 |

| [34] |

ALEKSEEV A, EFIMOV A, LU K, et al. Three-dimensional electrical property mapping with nanometer resolution[J]. Advanced Materials, 2009, 21(48): 4915-4919. DOI:10.1002/adma.200901754 |

| [35] |

TANG L C, WAN Y J, YAN D, et al. The effect of graphene dispersion on the mechanical properties of graphene/epoxy composites[J]. Carbon, 2013, 60: 16-27. DOI:10.1016/j.carbon.2013.03.050 |

| [36] |

SHOJAEE S A, ZANDIATASHBAR A, KORATKAR N, et al. Raman spectroscopic imaging of graphene dispersion in polymer composites[J]. Carbon, 2013, 62: 510-513. DOI:10.1016/j.carbon.2013.05.068 |

| [37] |

ZHAO F, LING L, LIU L, et al. The dispersion of graphene in conductive epoxy composites investigated by Raman spectroscopy[J]. Journal of Raman Spectroscopy, 2017, 48(3): 432-436. DOI:10.1002/jrs.5041 |

| [38] |

McCREARY A, AN Q, FORSTER A M, et al. Raman imaging of surface and sub-surface graphene oxide in fiber reinforced polymer nanocomposites[J]. Carbon, 2019, 143: 793-801. DOI:10.1016/j.carbon.2018.11.014 |

| [39] |

WANG B, LI Z, WANG C, et al. Folding large graphene-on-polymer films yields laminated composites with enhanced mechanical performance[J]. Advanced Materials, 2018, 30(35): 1707449. DOI:10.1002/adma.201707449 |

| [40] |

KIM K, COH S, TAN L Z, et al. Raman spectroscopy study of rotated double-layer graphene:misorientation-angle dependence of electronic structure[J]. Physical Review Letters, 2012, 108(24): 246103. DOI:10.1103/PhysRevLett.108.246103 |

| [41] |

BISSETT M A, KONABE S, OKADA S, et al. Enhanced chemical reactivity of graphene induced by mechanical strain[J]. ACS Nano, 2013, 7(11): 10335-10343. DOI:10.1021/nn404746h |

| [42] |

BISSETT M A, TSUJI M, AGO H. Strain engineering the pro-perties of graphene and other two-dimensional crystals[J]. Physical Chemistry Chemical Physics, 2014, 16(23): 11124-11138. DOI:10.1039/C3CP55443K |

| [43] |

NI Z H, YU T, LU Y H, et al. Uniaxial strain on graphene:Raman spectroscopy study and band-gap opening[J]. ACS Nano, 2008, 2(11): 2301-2305. DOI:10.1021/nn800459e |

| [44] |

PEREIRA V M, CASTRO N A H, PERES N M R. Tight-binding approach to uniaxial strain in graphene[J]. Physical Review B, 2009, 80(4): 045401. |

| [45] |

SI C, LIU Z, DUAN W, et al. First-principles calculations on the effect of doping and biaxial tensile strain on electron-phonon coupling in graphene[J]. Physical Review Letters, 2013, 111(19): 196802. DOI:10.1103/PhysRevLett.111.196802 |

| [46] |

GALIOTIS C, FRANK O, KOUKARAS E N, et al. Graphene mechanics:current status and perspectives[J]. Annual Review of Chemical and Biomolecular Engineering, 2015, 6(1): 121-140. DOI:10.1146/annurev-chembioeng-061114-123216 |

| [47] |

MOHIUDDIN T M G, LOMBARDO A, NAIR R R, et al. Uni-axial strain in graphene by Raman spectroscopy:G peak splitting, Grüneisen parameters, and sample orientation[J]. Physical Review B, 2009, 79(20): 205433. DOI:10.1103/PhysRevB.79.205433 |

| [48] |

HUANG Y, YOUNG R J. Effect of fibre microstructure upon the modulus of PAN-and pitch-based carbon fibres[J]. Carbon, 1995, 33(2): 97-107. DOI:10.1016/0008-6223(94)00109-D |

| [49] |

COOPER C A, YOUNG R J, HALSALL M. Investigation into the deformation of carbon nanotubes and their composites through the use of Raman spectroscopy[J]. Composites:Part A, 2001, 32(3): 401-411. |

| [50] |

TSOUKLERI G, PARTHENIOS J, PAPAGELIS K, et al. Subjecting a graphene monolayer to tension and compression[J]. Small, 2009, 5(21): 2397-2402. DOI:10.1002/smll.200900802 |

| [51] |

METZGER C, RÉMI S, LIU M, et al. Biaxial strain in graphene adhered to shallow depressions[J]. Nano Letters, 2010, 10(1): 6-10. DOI:10.1021/nl901625v |

| [52] |

GONG L, KINLOCH I A, YOUNG R J, et al. Interfacial stress transfer in a graphene monolayer nanocomposite[J]. Advanced Materials, 2010, 22(24): 2694-2697. DOI:10.1002/adma.200904264 |

| [53] |

DING F, JI H, CHEN Y, et al. Stretchable graphene:a close look at fundamental parameters through biaxial straining[J]. Nano Letters, 2010, 10(9): 3453-3458. DOI:10.1021/nl101533x |

| [54] |

FRANK O, TSOUKLERI G, RIAZ I, et al. Development of a universal stress sensor for graphene and carbon fibres[J]. Nature Communications, 2011, 2: 255. DOI:10.1038/ncomms1247 |

| [55] |

LI Z, CHU J, YANG C, et al. Effect of functional groups on the agglomeration of graphene in nanocomposites[J]. Composites Science and Technology, 2018, 163: 116-122. DOI:10.1016/j.compscitech.2018.05.016 |

| [56] |

RICE C, YOUNG R J, ZAN R, et al. Raman-scattering measurements and first-principles calculations of strain-induced phonon shifts in monolayer MoS2[J]. Physical Review B, 2013, 87(8): 081307. DOI:10.1103/PhysRevB.87.081307 |

| [57] |

WANG F, KINLOCH I A, WOLVERSON D, et al. Strain-induced phonon shifts in tungsten disulfide nanoplatelets and nanotubes[J]. 2D Materials, 2016, 4(1): 015007. |

| [58] |

MOUNET N, MARZARI N. First-principles determination of the structural, vibrational and thermodynamic properties of diamond, graphite, and derivatives[J]. Physical Review B, 2005, 71(20): 205214. DOI:10.1103/PhysRevB.71.205214 |

| [59] |

YOON D, SON Y-W, CHEONG H. Strain-dependent splitting of the double-resonance Raman scattering band in graphene[J]. Physical Review Letters, 2011, 106(15): 155502. DOI:10.1103/PhysRevLett.106.155502 |

| [60] |

CHEN C, WU J Z, LAM K T, et al. Graphene nanoribbons under mechanical strain[J]. Advanced Materials, 2015, 27(2): 303-309. DOI:10.1002/adma.201403750 |

| [61] |

ANDROULIDAKIS C, KOUKARAS E N, PARTHENIOS J, et al. Graphene flakes under controlled biaxial deformation[J]. Scientific Reports, 2015, 5: 18219. |

| [62] |

GONG L, YOUNG R J, KINLOCH I A, et al. Optimizing the reinforcement of polymer-based nanocomposites by graphene[J]. ACS Nano, 2012, 6(3): 2086-2095. DOI:10.1021/nn203917d |

| [63] |

LEE J-U, YOON D, CHEONG H. Estimation of Young's modulus of graphene by Raman spectroscopy[J]. Nano Letters, 2012, 12(9): 4444-4448. DOI:10.1021/nl301073q |

| [64] |

ZABEL J, NAIR R R, OTT A K, et al. Raman spectroscopy of graphene and bilayer under biaxial strain:bubbles and balloons[J]. Nano Letters, 2012, 12(2): 617-621. DOI:10.1021/nl203359n |

| [65] |

CASIRAGHI C, PISANA S, NOVOSELOV K S, et al. Raman fingerprint of charged impurities in graphene[J]. Applied Physics Letters, 2007, 91(23): 233108. DOI:10.1063/1.2818692 |

| [66] |

GEORGIOU T, BRITNELL L, BLAKE P, et al. Graphene bubbles with controllable curvature[J]. Applied Physics Letters, 2011, 99(9): 093103. DOI:10.1063/1.3631632 |

| [67] |

JIANG T, HUANG R, ZHU Y. Interfacial sliding and buckling of monolayer graphene on a stretchable substrate[J]. Advanced Functional Materials, 2014, 24(3): 396-402. |

| [68] |

RAJU A P A, LEWIS A, DERBY B, et al. Wide-area strain sensors based upon graphene-polymer composite coatings probed by Raman spectroscopy[J]. Advanced Functional Materials, 2014, 24(19): 2865-2874. DOI:10.1002/adfm.201302869 |

| [69] |

TRUNG T Q, TIEN N T, KIM D, et al. A flexible reduced graphene oxide field-effect transistor for ultrasensitive strain sensing[J]. Advanced Functional Materials, 2014, 24(1): 117-124. |

| [70] |

CHUN S, CHOI Y, PARK W. All-graphene strain sensor on soft substrate[J]. Carbon, 2017, 116: 753-759. DOI:10.1016/j.carbon.2017.02.058 |

| [71] |

GAO Y, LIU LQ, ZU S Z, et al. The effect of interlayer adhesion on the mechanical behaviors of macroscopic graphene oxide papers[J]. ACS Nano, 2011, 5(3): 2134-2141. DOI:10.1021/nn103331x |

| [72] |

SUK J W, PINER R D, AN J, et al. Mechanical properties of monolayer graphene oxide[J]. ACS Nano, 2010, 4(11): 6557-6564. DOI:10.1021/nn101781v |

| [73] |

GÓMEZ-NAVARRO C, BURGHARD M, KERN K. Elastic properties of chemically derived single graphene sheets[J]. Nano Letters, 2008, 8(7): 2045-2049. DOI:10.1021/nl801384y |

| [74] |

LI Z, KINLOCH I A, YOUNG R J. The role of interlayer adhesion in graphene oxide upon its reinforcement of nanocomposites[J]. Philosophical Transactions:A, 2016, 374(2071): 20150283. DOI:10.1098/rsta.2015.0283 |

| [75] |

CORROD E, TARAVILLO M, BAONZA V G. Nonlinear strain effects in double-resonance Raman bands of graphite, graphene, and related materials[J]. Physical Review B, 2012, 85(3): 033407. DOI:10.1103/PhysRevB.85.033407 |

| [76] |

VLASSIOUK I, POLIZOS G, COOPER R, et al. Strong and electrically conductive graphene-based composite fibers and laminates[J]. ACS Applied Materials & Interfaces, 2015, 7(20): 10702-10709. |

| [77] |

YOUNG R J, GONG L, KINLOCH I A, et al. Strain mapping in a graphene monolayer nanocomposite[J]. ACS Nano, 2011, 5(4): 3079-3084. DOI:10.1021/nn2002079 |

| [78] |

WANG G, DAI Z, LIU L, et al. Tuning the interfacial mechanical behaviors of monolayer graphene/PMMA nanocomposites[J]. ACS Applied Materials & Interfaces, 2016, 8(34): 22554-22562. |

| [79] |

POLYZOS I, BIANCHI M, RIZZI L, et al. Suspended monolayer graphene under true uniaxial deformation[J]. Nanoscale, 2015, 7: 13033-13042. DOI:10.1039/C5NR03072B |

| [80] |

CORRO D E, KAVAN L, KALBAC M, et al. Strain assessment in graphene through the Raman 2D'mode[J]. The Journal of Physical Chemistry C, 2015, 119(45): 25651-25656. DOI:10.1021/acs.jpcc.5b09643 |

| [81] |

NARULA R, REICH S. Probing LO phonons of graphene under tension via the 2D' Raman mode[J]. Physical Review B, 2013, 87(11): 115424. DOI:10.1103/PhysRevB.87.115424 |

| [82] |

BERNAL J D. The structure of graphite[J]. Proceedings of the Royal Society:A, 1924, 106(740): 749-773. |

| [83] |

FRANK O, BOUŠA M, RIAZ I, et al. Phonon and structural changes in deformed bernal stacked bilayer graphene[J]. Nano Letters, 2012, 12(2): 687-693. DOI:10.1021/nl203565p |

| [84] |

GONG L, YOUNG R J, KINLOCA H I, et al. Reversible loss of bernal stacking during the deformation of few-layer graphene in nanocomposites[J]. ACS Nano, 2013, 7(8): 7287-7294. DOI:10.1021/nn402830f |

| [85] |

MAROM G, DANIEL WAGNER H. Should polymer nanocomposites be regarded as molecular composites?[J]. Journal of Materials Science, 2017, 52(14): 8357-8361. DOI:10.1007/s10853-017-1113-7 |

| [86] |

ABOUDI J, ARNOLD S M, BEDNARCYK B A.Chapter 1-introduction, micromechanics of composite materials[M].ABOUDI J, ARNOLD S M, BEDNARCYK B A, ed. Oxford: Butterworth-Heinemann, 2013: 1-18.

|

| [87] |

YOUNG R J, LOVELL P A. Introduction to polymers[M]. Boca Raton, USA: CRC Press, 2011.

|

| [88] |

LI Z L, YOUNG R J, KINLOCH I A, et al. Quantitative determination of the spatial orientation of graphene by polarized Raman spectroscopy[J]. Carbon, 2015, 88: 215-224. DOI:10.1016/j.carbon.2015.02.072 |

| [89] |

LI Z, YOUNG R J, WILSON N R, et al. Effect of the orientation of graphene-based nanoplatelets upon the Young's modulus of nanocomposites[J]. Composites Science and Technology, 2016, 123: 125-133. DOI:10.1016/j.compscitech.2015.12.005 |

| [90] |

HERMANS J J, HERMANS P H, VERMAAS D, et al. Quantitative evaluation of orientation in cellulose fibres from the X-ray fibre diagram[J]. Recueil des Travaux Chimiques des Pays-Bas, 1946, 65(6): 427-447. |

| [91] |

KRENCHEL H. Fibre reinforcement theoretical and practical investigations of the elasticity and strength of fibre-reinforced materials[M]. Copenhagen, Danmark: Akademisk Forlag, 1964.

|

| [92] |

VALLÉS C, BECKERT F, BURK L, et al. Effect of the C/O ratio in graphene oxide materials on the reinforcement of epoxy-based nanocomposites[J]. Journal of Polymer Science:B, 2015, 54(2): 281-291. |

| [93] |

YOUSEFI N, GUDARZI M M, ZHENG Q, et al. Self-alignment and high electrical conductivity of ultralarge graphene oxide-polyurethane nanocomposites[J]. Journal of Materials Chemistry, 2012, 22(25): 12709-12717. DOI:10.1039/c2jm30590a |

| [94] |

BODEN A, BOERNER B, KUSCH P, et al. Nanoplatelet size to control the alignment and thermal conductivity in copper-graphite composites[J]. Nano Letters, 2014, 14(6): 3640-3644. DOI:10.1021/nl501411g |

| [95] |

VERMA A, PARASHAR A. Molecular dynamics based simulations to study the fracture strength of monolayer graphene oxide[J]. Nanotechnology, 2018, 29(11): 115706. DOI:10.1088/1361-6528/aaa8bb |

| [96] |

SHANG J, CHEN Y, ZHOU Y, et al. Effect of folded and crumpled morphologies of graphene oxide platelets on the mechanical performances of polymer nanocomposites[J]. Polymer, 2015, 68: 131-139. DOI:10.1016/j.polymer.2015.05.003 |

| [97] |

LI Z, YOUNG R J, KINLOCH I A. Interfacial stress transfer in graphene oxide nanocomposites[J]. ACS Applied Materials & Interfaces, 2013, 5(2): 456-463. |

| [98] |

AHMAD S R, XUE C, YOUNG R J. The mechanisms of reinforcement of polypropylene by graphene nanoplatelets[J]. Materials Science and Engineering:B, 2017, 216: 2-9. DOI:10.1016/j.mseb.2016.10.003 |

| [99] |

YOUNG R J, EICHHORN S J. Deformation mechanisms in polymer fibres and nanocomposites[J]. Polymer, 2007, 48(1): 2-18. |

| [100] |

LI S, LI Z, BURNETT T L, et al. Nanocomposites of graphene nanoplatelets in natural rubber:microstructure and mechanisms of reinforcement[J]. Journal of Materials Science, 2017, 52(16): 9558-9572. DOI:10.1007/s10853-017-1144-0 |

| [101] |

WANG R, LI Z, LIU W, et al. Attapulgite-graphene oxide hybrids as thermal and mechanical reinforcements for epoxy composites[J]. Composites Science and Technology, 2013, 87: 29-35. DOI:10.1016/j.compscitech.2013.08.002 |

| [102] |

PAPAGEORGIOU D G, KINLOCH I A, YOUNG R J. Hybrid multifunctional graphene/glass-fibre polypropylene composites[J]. Composites Science and Technology, 2016, 137: 44-51. DOI:10.1016/j.compscitech.2016.10.018 |

| [103] |

WAN S J, CHEN Y, WANG Y L, et al. Ultrastrong graphene films via long-chain π-bridging[J]. Matter, 2019, 1(2): 389-401. DOI:10.1016/j.matt.2019.04.006 |

2020, Vol. 48

2020, Vol. 48