文章信息

- 郭琪琪, 费敬银, 张嫚, 韩锡正, 赵利娜

- GUO Qi-qi, FEI Jing-yin, ZHANG Man, HAN Xi-zheng, ZHAO Li-na

- Fei氏方波对Ni-P合金镀层组成及其非晶化程度的调控作用

- Fei's square wave regulation on composition and amorphization of Ni-P alloy coating

- 材料工程, 2020, 48(6): 163-169

- Journal of Materials Engineering, 2020, 48(6): 163-169.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001110

-

文章历史

- 收稿日期: 2018-09-18

- 修订日期: 2019-12-21

对于绝大多数的金属材料而言,晶体内部存在的微观缺陷、化学组成或相组成的差异是其易于发生微电池腐蚀的根源[1-2]。因此,具有非晶态结构的金属材料通常表现出更好的耐蚀性[3-7]。有研究发现,采用自催化氧化-还原法形成的化学镀镍基非晶态合金镀层[8-9](如含P量大于8%的Ni-P合金镀层或含B量大于10%的Ni-B合金镀层)具有良好的耐蚀性,常用于钢铁材料的高耐蚀表面加工[10-11]。目前,化学镀Ni-P合金是制备高耐蚀非晶态镍基合金镀层的主要方法[12]。虽然化学镀制备非晶态法具有优异的耐蚀性能[13]、均镀和深镀能力好[8]等诸多优点,但镀层沉积速率慢、镀液稳定性差、含P量不易控制、高温施镀能耗大、生产成本高、废液处理困难等缺点的存在,限制了化学镀非晶态Ni-P合金镀层的使用范围[14]。人们正在寻求制备非晶态镍基耐蚀合金的新方法。Brenner等[15]的研究发现, 恰当控制直流电沉积的条件,可以制备出具有细晶、甚至微晶结构的Ni-P合金镀层,该镀层表现出良好的抗腐蚀能力。这一研究结果为制备非晶态耐蚀合金镀层提供了新思路。后续的研究结果表明,直流电沉积法很难获得含P量高的非晶态Ni-P合金镀层[16]。Fei等[17]关于Fei氏方波电沉积Zn-Co合金的研究发现,采用双向脉冲参数控制法,不仅可以调控合金镀层的组成,还可以调控合金镀层的微观结构,为制备组分、结构可控的合金镀层提供了新方法。

本工作以快速镀Ni-P合金镀液为基础镀液,采用扫描电子显微镜(SEM), 能谱分析(EDS), X射线衍射技术(XRD)对Ni-P合金镀层的微观形貌, P含量,相结构进行考察,研究了Fei氏方波法在制备非晶态Ni-P合金镀层中的调控作用。

1 实验材料及方法 1.1 基材前处理基材为紫铜片(25 mm×20 mm×0.15 mm),阳极为纯镍片。首先将试样在中性环保除铜氧化膜溶液中浸渍5 s,用蒸馏水冲洗干净;然后将试样放在碱性电解除油液(25 g/L NaOH+50 g/L Na2CO3+25 g/L Na3PO4·12H2O)中,用4.5 V的直流电压在室温下电解除油1 min,用蒸馏水冲洗干净;最后,将试样放入体积比为1:1的盐酸水溶液中活化,室温浸泡2 min,用蒸馏水冲洗干净后立即放入镀液中进行电镀。

1.2 镀液组成| NiCO3·2Ni(OH)2·4H2O | CH3SO3H | NiCl2·6H2O | H3BO4 | C12H25SO4Na | C6H4SO2NNaCO· 2H2O | H3PO3 | NaH2PO2 |

| 200-250 | 350-450 | 30-60 | 25-35 | 0.05 | 2 | 10-50 | 0-20 |

| pH value | Temperature/℃ | Average current density/(A·dm-2) | Duty ratio | Reverse pulse coefficient | Frequency/Hz |

| 8-13 | 30-70 | 1-20 | 0-0.9 | 0.2-0.8 | 0.1-30 |

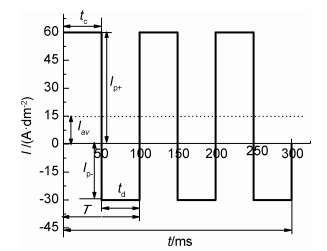

在Fei氏方波[17]中,共有9个波形特征参数:正向峰值电流密度Ip+、逆向峰值电流密度Ip-、正向导通时间tc、逆向导通时间td、脉冲周期T、平均电流密度Iav、占空比λ、逆向脉冲系数x和频率f。

9个参数中,并不是每个参数都是独立变化的,彼此之间具有相关性。其中有4个脉冲参数为独立参数,分别为Iav,λ,x和f,其他5个脉冲参数均可表达为这4个独立参数的相关函数。关系式如式(1)~(5)所示。例如,当给定Iav=15 A/dm2、x=0.5、λ=0.5、f=10 Hz时,对应的Fei氏方波如图 1所示。因此,本工作主要考察这4个独立变化的参数对电沉积Ni-P合金镀层组成与非晶化程度影响的规律。

|

图 1 Fei氏方波基本示意图 Fig. 1 Basic diagram of Fei's square wave |

|

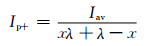

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

采用JSM-6390A型钨灯扫描电子显微镜(SEM)考察不同条件下试样的微观形貌;利用JSM-6390A型钨灯扫描电子显微镜随机附带的能谱仪(EDS)进行试样中P含量的分析。在镀层的不同区域多次取单个实验点,P含量基本相同,即P含量分布均匀,镀层P含量的确定是在相同实验条件下各取3个实验点的均值;采用DMAX2500/PC型2θ型X射线衍射仪(XRD)表征试样的结构特性,X射线源为CuKα,管电压和管电流分别为36 kV和20 mA,扫描范围为20°~90°,扫描速率为5 (°)/min。

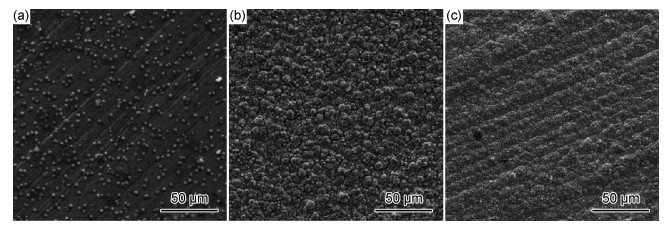

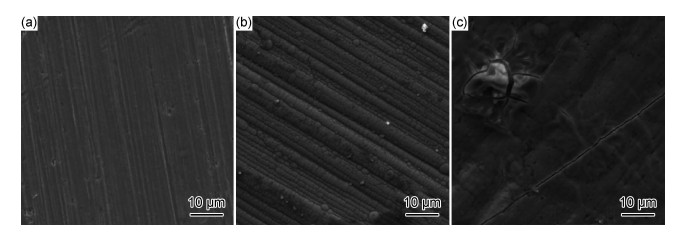

2 结果与讨论 2.1 直流电沉积条件下镀液组分优化以快速镀Ni-P合金镀液为基础镀液,设计正交实验优化直流电沉积Ni-P合金镀层,分别考察H3PO3,NaH2PO2,电流密度,温度对Ni-P合金镀层微观结构及P含量的影响规律。通过极差分析方法优化的结果:温度为60 ℃,电流密度为15 A/dm2,H3PO3为40 g/L,NaH2PO2为5 g/L,且各因素对P含量影响程度的排序为:温度>H3PO3>NaH2PO2>电流密度。在优化出的综合性能良好的镀液组成基础上,保持其他成分不变,考察温度对Ni-P合金镀层微观结构及镀层中P含量的影响规律,如图 2,3所示。由图 2可知,当温度小于60 ℃时(图 2(a)),镀层有明显凹坑,不平整;温度到达60 ℃时(图 2(b)),镀层中凹坑消失,镀层平整度显著提高;继续升温到70 ℃(图 2(c)),沉积速率过快,晶粒的生长速率也随之加快,内应力开始增大,从而出现开裂现象。

|

图 2 温度对Ni-P合金镀层形貌的影响 (a)T=30 ℃;(b)T=60 ℃;(c)T=70 ℃ Fig. 2 Effect of temperature on the morphologies of Ni-P alloy coatings (a)T=30 ℃; (b)T=60 ℃; (c)T=70 ℃ |

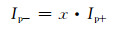

由图 3可知,当温度小于60 ℃时,离子的热运动较缓慢,容易造成浓差极化,单位时间向阴极表面迁移数量较少,即成核率低,P含量较低;当温度升高时,离子的热运动加剧,扩散和迁移速率增大,成核率增加,晶粒细化,P含量达到最大值;当温度大于60 ℃时,根据非晶态Ni-P合金镀层的电沉积机理可知,温度过高致使电极表面张力降低,加速中间气态反应物PH3离开电极表面,成核率减少,从而降低了镀层的P含量。因此,最佳温度取60 ℃。

|

图 3 温度对镀层中P含量的影响 Fig. 3 Effect of temperature on P content in coatings |

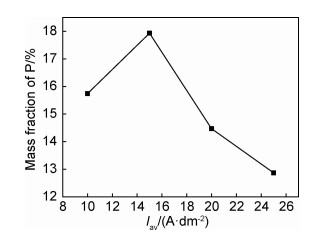

当λ=0.6、x=0.3、f=1 Hz时,平均电流密度对Ni-P合金镀层微观形貌及组成的影响规律,如图 4,5所示。由图 4可知,不同的电流密度会导致镀层出现不同的微观形貌。当平均电流密度为10 A/dm2时(图 4(a)),镀层晶粒稀少,呈散点状;平均电流密度继续增加(图 4(b)),晶粒富集;当平均电流密度大于15 A/dm2时(图 4(c)),晶粒形貌与纯镍镀层的接近。推断原因:平均电流密度增大,沉积速率加快,P含量增加,但P的相对共沉积量随之减少。图 5为Iav对Ni-P合金镀层P含量的影响规律。可知, 在平均电流密度为15 A/dm2时,镀层中P含量达到最大值,为17.93%。分析表明,当Iav小于15 A/dm2时,沉积速率慢,成核率低,P含量降低。当Iav为15 A/dm2时,金属沉积速率加快,由式(1),(2)可知,随着Iav增加,Ip+和Ip-随之增大,由于Ip-可溶解较大晶粒,使晶粒细化,成核率高,P含量沉积达到最大值。当Iav大于15 A/dm2时,基体金属沉积过快,妨碍P的共沉积,析氢加剧,致使镀层变差,P沉积量减少。

|

图 4 平均电流密度对镀层形貌的影响 (a)Iav=10 A/dm2;(b)Iav=15 A/dm2;(c)Iav=20 A/dm2 Fig. 4 Effect of average current density on the morphologies of the coatings (a)Iav=10 A/dm2; (b)Iav=15 A/dm2; (c)Iav=20 A/dm2 |

|

图 5 平均电流密度对镀层中P含量的影响 Fig. 5 Effect of average current density on P content in coatings |

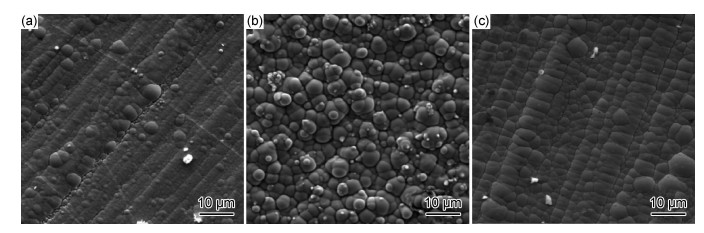

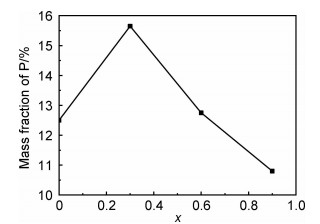

当Iav=15 A/dm2,λ=0.6,f=1 Hz时,逆向脉冲系数对Ni-P合金镀层微观形貌及组成的影响规律,如图 6,7所示。由图 6可知,当没有逆向脉冲系数时,镀层晶粒粗大,并且出现内应力裂纹;当x=0.3时,内应力裂纹消失,晶粒开始细化。由图 7可知,镀层中P含量随x先增加后减少,当x=0.3时,P含量达到15.65%。

|

图 6 逆向脉冲系数对镀层形貌的影响 (a)x=0;(b)x=0.3;(c)x=0.6 Fig. 6 Effect of reverse pulse coefficient on the morphologies of the coatings (a)x=0;(b)x=0.3;(c)x=0.6 |

|

图 7 逆向脉冲系数对镀层中P含量的影响 Fig. 7 Effect of reverse pulse coefficient on P content in coatings |

结合式(2)可知,随着x的增加,Ip-随之增加,所以当x小于0.3时,成核率低,导致P沉积量较低,与直流电沉积相似;当x为0.3时,由于Ni-P为异常共沉积,Ni较为活泼,优先溶解,从而导致Ni的降低和P的富集,即晶粒细密,P沉积量增加;当x大于0.6时,P随Ip-加剧开始溶解,且溶解速率加快,致使成核率降低,P含量下降。

2.2.3 占空比对Ni-P合金镀层的影响当Iav =15 A/dm2,x=0.3,f=1 Hz时,占空比对Ni-P合金镀层微观形貌及组成的影响规律,如图 8,9所示。由图 8可知,占空比小于0.6时(图 8(a)),镀层晶粒粗大;占空比为0.6时,镀层晶粒开始细化;随着占空比的继续增加,晶粒重新变粗大。图 9为λ对Ni-P合金镀层P含量的影响规律。可知,Ni-P合金镀层中P含量在λ为0.6时达到最大值17.46%。

|

图 8 占空比对镀层形貌的影响 (a)λ=0.4;(b)λ=0.6;(c)λ=0.8 Fig. 8 Effect of duty cycle on the morphologies of the coatings (a)λ=0.4;(b)λ=0.6;(c)λ=0.8 |

|

图 9 占空比对镀层中P含量的影响 Fig. 9 Effect of duty cycle on P content in coatings |

结合式(3),(4)可知,当λ小于0.6时,正向电沉积时间短,反向消融作用过大,致使成核率降低,P含量减少;当λ为0.6时,正向电沉积时间增大,相应的正向电沉积量增加,反向消融作用随电流密度及沉积时间的减小而削弱,致使镀层晶粒开始细化,晶粒致密,P沉积量增加;当λ大于0.6时,反向脉冲时间过小,此时,与直流电沉积类似,几乎没有逆向电流,晶粒粗大,P沉积量开始减少。

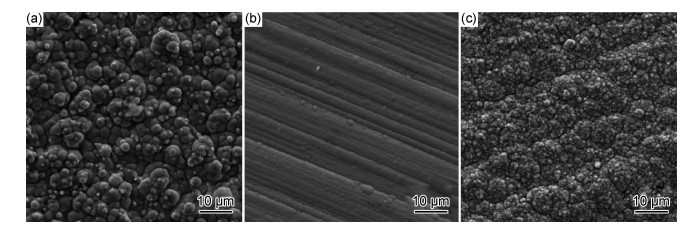

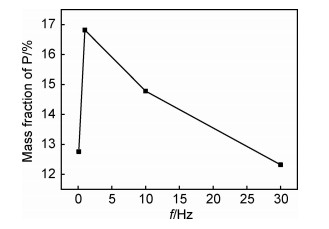

2.2.4 频率对Ni-P合金镀层的影响当Iav=15 A/dm2,x=0.3,λ=0.6时,频率对Ni-P合金镀层微观形貌及组成的影响规律,如图 10,11所示。由图 10可知,当f为1 Hz时,晶粒开始细化,镀层致密;当f继续增大到30 Hz时,镀层表面出现明显缺陷。图 11为f对Ni-P合金镀层中P含量的影响规律。随着f持续增加,Ni-P合金镀层中P含量呈现持续下降的趋势。可以看出,频率为1 Hz时镀层中P含量可达到最大值16.82%。

|

图 10 频率对镀层形貌的影响 (a)f=0.1 Hz;(b)f=1 Hz;(c)f=30 Hz Fig. 10 Effect of frequency on the morphologies of the coatings (a)f=0.1 Hz; (b)f=1 Hz; (c)f=30 Hz |

|

图 11 频率对镀层中P含量的影响 Fig. 11 Effect of frequency on P content in coatings |

结合式(3),(4)可知,随着频率的增加,正、反向导通时间减小,使刚形成的晶核来不及继续生长又进入下一个形成周期,即晶核的形成速率远大于晶核的生长速率。所以当f小于1 Hz时,成核率低,晶粒细化,P含量增加;当f为1 Hz时,溶质离子向电极表面扩散充分,浓差极化减小,成核率增加,镀层中P含量达到最大值;当f大于1 Hz时,导通时间变得很短,由于在电极/溶液界面间存在双电层,界面电容存在充放电现象,从而导致镀层的沉积速率明显降低,P含量也随之减少。

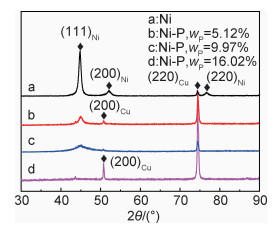

2.3 Ni-P合金镀层结构分析Bai等[18]制备了不同P含量的Ni-P合金镀层,结果发现,P含量越高,镀层的耐蚀性和硬度越高。原因是,P含量的变化会使Ni-P合金镀层形成不同的微观结构。

图 12为不同P含量的Ni-P合金镀层所对应的XRD图。由图 12中a曲线可明显看到(111)Ni的特征衍射峰(2θ=45°处),表明镍晶核有足够空间形成完整面心立方结构,既而形成长程有序晶体结构,镀层结构为晶态结构。其中,(200)Ni和(220)Ni衍射峰随着P含量的增加而消失。图 12中b曲线是直流电沉积制备的低P(wP=5.12%)镀层所对应的XRD图,谱图中镍特征峰的高度降低,宽度略有增大,说明P原子的存在,晶粒开始细化,但衍射峰仍尖锐,峰宽较窄,表明镀层的晶化程度较高,仍可形成晶态结构。c曲线是Fei氏方波条件下制备的中P(wP=9.97%)Ni-P合金镀层所对应的XRD图,其衍射峰与b曲线相比,镍特征峰的高度下降明显,峰宽增加更为显著,呈“馒头峰”,说明仅部分镍晶核维持完整面心立方结构,即微晶结构[19]。d曲线是Fei氏方波条件下制备的高P(wP=16.02%)镀层的XRD图。衍射峰在2θ=45°处宽化漫散明显,没有任何可检测的宽衍射峰对应的结晶相的峰,说明“馒头峰”完全消失,表明P原子完全破坏镍晶格,使得其晶核形成胞状体,Ni-P合金镀层呈现完全无定型结构[20-21]。

|

图 12 不同P含量镀层的XRD图 Fig. 12 XRD patterns of the coatings with different P contents |

(1) 通过考察Fei氏方波参数对Ni-P合金镀层组成及非晶化过程影响的规律,探索4个独立变化的脉冲参数(Iav,λ,x,f)对镀层形貌及组成的影响,优化出的脉冲工艺参数为:平均电流密度15 A/dm2,逆向脉冲系数0.3,占空比0.6,频率1 Hz。

(2) 采用Fei氏方波技术可显著提高Ni-P合金镀层中的P含量,最高可达17.93%。

(3) 随着P含量的提高,Ni-P合金镀层的相结构由晶态过渡到微晶态,进而形成几乎没有金属晶体衍射峰的非晶态。

| [1] |

TALBOT D E J, TALBOT J D R.Corrosion science and technology[M].Boca Raton: CPC Press, 2007: 13-17.

|

| [2] |

BYK T V, GAEVSKAYA T V, TSYBULSKAYA L S. Effect of electrodeposition conditions on the composition, microstructure, and corrosion resistance of Zn-Ni alloy coatings[J]. Surface & Coatings Technology, 2008, 202(24): 5817-5823. |

| [3] |

NARAYANAN T S N S, KRISHNAVENI K, SESHADRI S K. Electroless Ni-P/Ni-B duplex coatings: preparation and evaluation of microhardness, wear and corrosion resistance[J]. Materials Chemistry & Physics, 2003, 82(3): 771-779. |

| [4] |

BERTERO E, HASEGAWA M, STAUBLI S, et al. Electrodeposition of amorphous Fe-Cr-Ni stainless steel alloy with high corrosion resistance, low cytotoxicity and soft magnetic properties[J]. Surface & Coatings Technology, 2018, 349: 745-751. |

| [5] |

CHOU M C, GER M D, KE S T, et al. The Ni-P-SiC composite produced by electro-codeposition[J]. Material Chemical Physical, 2005, 92(1): 146-151. DOI:10.1016/j.matchemphys.2005.01.021 |

| [6] |

BEKISH Y N, POZNYAK S K, TSYBULSKAYA L S, et al. Electrodeposited Ni-B alloy coatings:structure, corrosion resistance and mechanical properties[J]. Electrochimica Acta, 2009, 55(7): 2223-2231. |

| [7] |

HUANG H C, CHUNG S T, PAN S J, et al. Microstructure evolution and hardening mechanisms of Ni-P electrodeposits[J]. Surface & Coatings Technology, 2010, 205(7): 2097-2103. |

| [8] |

LIU Y, SUN H. Study on the technology of Ni-P electroless plating on the Mg alloy[J]. Rare Metal Materials and Engineering, 2012, 41(Suppl 1): 472-474. |

| [9] |

KRISHNAN K H, JOHN S, SRINIVASAN K N, et al. An overall aspect of electroless Ni-P depositions—a review article[J]. Metallurgical & Materials Transactions A, 2006, 37(6): 1917-1926. |

| [10] |

BAHRAMIAN A, EYRAUD M, VACANDIO F, et al. Improving the corrosion properties of amorphous Ni-P thin films using different additives[J]. Surface & Coatings Technology, 2018, 345: 40-52. |

| [11] |

GULLA M, SHIPLEY C R, MACKAY H A.Electroless nickel plating: US4152164[P].1979-05-01.

|

| [12] |

RABIZADEH T, ALLAHKARAM S R, ZAREBIDAKI A. An investigation on effects of heat treatment on corrosion properties of Ni-P electroless nano-coatings[J]. Materials & Design, 2010, 31(7): 3174-3179. |

| [13] |

LIN N M, ZHOU P, ZOU J, et al. Wear and corrosion resistance of electroless plating Ni-P coating on P110 steel[J]. Journal of Wuhan University of Technology (Materials Science Edition), 2015, 30(3): 622-625. DOI:10.1007/s11595-015-1200-z |

| [14] |

陈叶, 费敬银, 王磊, 等. 脉冲电沉积法制备高P镍基合金镀层[J]. 中国腐蚀与防护学报, 2012, 32(6): 501-506. CHEN Y, FEI J Y, WANG L, et al. Preparation of high-P nickel-based alloy coatings by pulse electrodeposition[J]. Journal of Chinese Society for Corrosion and Protection, 2012, 32(6): 501-506. |

| [15] |

BRENNER A, COUCH D E, WILLIAMS E K. Electrodeposition of alloys of phosphorus with nickel or cobalt[J]. Journal of Research of the National Bureau of Standards, 1950, 44(1): 109. DOI:10.6028/jres.044.009 |

| [16] |

XUE Y J, LIU H B, LAN M M, et al. Effect of different electrodeposition methods on oxidation resistance of Ni-CeO2, nanocomposite coating[J]. Surface & Coatings Technology, 2010, 204(21/22): 3539-3545. |

| [17] |

FEI J Y, WILCOX G D. Electrodeposition of Zn-Co alloys with pulse containing reverse current[J]. Electrochimica Acta, 2005, 50(13): 2693-2698. DOI:10.1016/j.electacta.2004.11.014 |

| [18] |

BAI A, CHUANG P Y, HU C C. The corrosion behavior of Ni-P deposits with high phosphorous contents in brine media[J]. Materials Chemistry & Physics, 2003, 82(1): 93-100. |

| [19] |

彭秋艳, 费敬银, 陈居田, 等. 双向脉冲快速电沉积非晶态Ni-P/Al2O3复合镀层[J]. 材料工程, 2018, 46(3): 81-90. PENG Q Y, FEI J Y, CHEN J T, et al. Fast electrodeposition of amorphous Ni-P/Al2O3composite coatings deposited by bi-directional pulse[J]. Journal of Materials Engineering, 2018, 46(3): 81-90. |

| [20] |

XIA Z H, ZHANG M, ZHANG Y, et al. Effects of Ni-P amorphous films on mechanical and corrosion properties of Al0.3 Co-CrFeNi high-entropy alloys[J]. Intermetallics, 2018, 94: 65-72. DOI:10.1016/j.intermet.2017.12.021 |

| [21] |

REN L W, WANG Z, MENG M M, et al. Plasticity enhancement in bulk metallic glasses by electroless plating with Ni-P amorphous films[J]. Journal of Non-Crystalline Solids, 2015, 430: 115-119. DOI:10.1016/j.jnoncrysol.2015.10.008 |

2020, Vol. 48

2020, Vol. 48