文章信息

- 石磊, 雷力明, 王威, 付鑫, 张广平

- SHI Lei, LEI Li-ming, WANG Wei, FU Xin, ZHANG Guang-ping

- 热等静压/热处理工艺对激光选区熔化成形GH4169合金微观组织与拉伸性能的影响

- Effects of hot isostatic pressing and heat treatment process on microstructure and tensile properties of selective laser melting manufactured GH4169 alloy

- 材料工程, 2020, 48(6): 148-155

- Journal of Materials Engineering, 2020, 48(6): 148-155.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000416

-

文章历史

- 收稿日期: 2019-05-07

- 修订日期: 2020-03-13

2. 中国科学院金属研究所 沈阳材料科学国家研究中心, 沈阳 110016

2. Shenyang National Laboratory for Materials Science, Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China

激光选区熔化(selective laser melting,SLM)成形技术利用高能激光束对粉末床预置粉末逐层分区扫描熔化,实现零件由三维数模直接制造出近终形零件,具有成形约束小、精度高、表面粗糙度低等优点,已逐步应用在复杂外形或内部型腔结构零部件制造领域。

GH4169合金是一种Ni-Cr-Fe基沉淀强化型高温合金,由γ基体相、主要强化相γ″、辅助强化γ′相、δ相和碳化物等相组成[1]。该合金在650 ℃以下具有较高的屈服强度、较好的耐腐蚀能力、良好的高温抗氧化性能等[2],适用于制造低温和650 ℃以下工作的火箭发动机、航空发动机及地面燃气轮机部件,是目前航空航天领域中应用最为广泛的高温合金。国内外学者对SLM成形GH4169合金的组织与性能开展了研究,尤其在SLM成形工艺及热处理(heat treatment, HT)等方面[3-5]。已有研究结果表明,SLM成形GH4169合金中往往含有气孔、未熔合等缺陷,且横纵向组织差异明显,熔池凝固组织中微偏析显著,存在大量Laves有害相[3-4];经热处理后[4],组织中横纵向差异及气孔无法消除,仍存在残留Laves相。通常认为,Laves相硬且脆,易成为变形过程中的裂纹源,降低材料的力学性能[6-7]。热等静压(hot isostatic pressing, HIP)技术可有效地消除零件内部裂纹、孔洞等缺陷,已在国内外得到广泛应用[8-10]。但是,有关热等静压结合后续的热处理对SLM成形合金的微观组织结构转变及相应力学性能的研究尚不够充分,本工作采用SLM成形技术制备了GH4169合金,系统研究了热等静压/热处理工艺对SLM成形GH4169合金微观组织及拉伸性能的影响,并探讨其作用机制,从而为提高合金的组织致密度、减少有害相、优化合金性能提供理论参考依据。

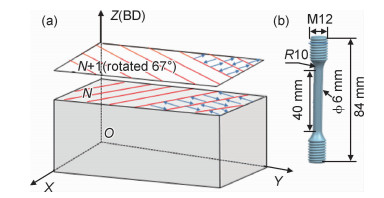

1 实验材料与方法实验选用等离子旋转电极雾化法(plasma rotating electrode process, PREP)制备的GH4169合金粉末,粒度为15~53 μm,主要化学成分如表 1所示。采用马尔文激光粒度分析仪测试粒度分布,其粒度分布为:D10=32 μm,D50=44 μm,D90=59 μm。为了避免材料受潮,降低粉末颗粒流动性,实验前粉末在真空干燥箱(120±5) ℃下烘干2 h。采用AM400激光选区熔化成形设备,配备脉冲式400 W掺镱光纤激光器,激光束光斑直径约为70 μm。选用316不锈钢基板,成形前将基板打磨处理,并用无水乙醇清洗擦拭基板表面。成形工作舱内先进行抽真空处理再通入氩气保护,成形过程氧体积分数控制在0.1%以下。成形参数如表 2所示,铺粉层厚度为30 μm,激光扫描策略采用第N+1层与第N层扫描线之间角度为67°(图 1(a))。成形后试样按照(1165±10) ℃/160 MPa/2 h热等静压,炉冷+980 ℃/1 h,空冷+720 ℃/8 h,炉冷→620 ℃/8 h,空冷进行处理。

| C | Mn | Si | P | S | Cr | Ni | Al | Nb | Ti | Mo | O | N | Fe |

| 0.014 | 0.040 | 0.15 | 0.014 | < 0.003 | 19.36 | 52.86 | 0.53 | 4.95 | 0.93 | 3.01 | 0.011 | 0.0072 | Bal |

| Laser power/W |

Dot spacing/ μm |

Exposure time/μs |

Hatch spacing/μm |

| 200 | 90 | 90 | 90 |

|

图 1 扫描路径示意图(a)及拉伸试样示意图(b) Fig. 1 Schematic diagram of the scanning path (a) and configuration of specimens for tensile tests (b) |

采用金相显微镜、扫描电子显微镜(SEM)、电子背散射衍射(EBSD)和透射电镜(TEM)等分析手段对沉积态和热等静压/热处理态试样组织进行观察分析。按图 1(b)所示将热等静压/热处理态后试样加工成拉伸试样,按照ASTM E8标准要求,在Instron 5982电子万能拉伸试验机上沿沉积方向(图 1(a)中的BD方向)进行拉伸实验,所得的拉伸性能数据为3个试样的平均值。采用扫描电镜对拉伸断口及断口剖切面进行观察。

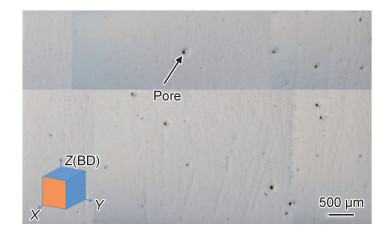

2 结果与分析 2.1 沉积态组织沿沉积方向截取样品截面机械抛光后,观察沉积态试样内部缺陷,如图 2所示,试样组织中存在孔洞, 尺寸在10~35 μm之间,未观察到熔合不良、微裂纹等缺陷;通过观察视野中孔洞面积分数表征孔洞含量,孔洞缺陷体积分数约为(0.06±0.04)%,表明该SLM成形工艺参数下,沉积态组织的致密度在99%以上,接近GH4169锻件组织水平。成形过程中形成的孔洞可由多种因素造成,如粉末中存在空心粉,成形过程中可在熔池中引入气孔[11];又如粉末粒度一般呈高斯分布,含有一定比例的细颗粒粉末,铺粉过程中粉床局部位置可能被细颗粒粉末堆积,而细颗粒熔化所吸收的能量与粗颗粒相比较小,在高能量密度的激光束熔化细颗粒粉末聚集区位置,细颗粒可能发生汽化,给熔池带来反冲压力,这种压力会使熔池光斑处产生凹陷,并产生小孔[12]。在马朗格尼对流及浮力作用下,熔池中气孔非线性上升,若在熔池凝固前未到达熔体表面,则在试样内部形成孔洞[12]。

|

图 2 沉积态试样抛光组织(YOZ) Fig. 2 Polished microstructure of the as-deposited sample (YOZ) |

图 3(a), (b)分别为沉积态试样平行于沉积方向(YOZ)截面及垂直于沉积方向(XOY)截面的金相组织形貌。从YOZ截面可观察到显著的层状成形特征,每层为连续半椭圆形的熔池结构,层与层之间熔池交叉排列;从XOY截面可看出非连续状扫描熔道,熔道之间的交叉角度为67°。采用EBSD对沉积态不同截面的晶粒组织进行分析,如图 3(c), (d)所示,可以看出YOZ截面为形状不规则的柱状晶,晶粒与沉积方向之间的夹角随机,晶粒的长度约为19.7 μm;XOY截面晶粒主要为等轴晶,晶粒大小均匀,平均晶粒尺寸为10.9 μm。本研究中沉积态试样在沿沉积方向及垂直于沉积方向上,晶粒的形貌及取向存在差别,这与文献报道一致[3-4]。

|

图 3 沉积态试样YOZ面(a)与XOY面(b)的金相组织以及平行方向(c)和垂直方向(d)的晶粒EBSD取向 Fig. 3 Optical microstructures on YOZ (a), XOY (b) planes of the as-deposited samples and the corresponding EBSD orientation mappings of parallel direction (c), vertical direction (d) |

对于沉积态的合金,在SLM成形过程中,熔池的温度梯度大致沿沉积方向,当激光束扫描粉末层时重熔了上一层已经凝固的柱状晶的顶端,柱状晶未熔部分成为该层定向凝固的晶核,使得前层的原始柱状晶粒沿着沉积方向继续外延生长。然而,熔池的温度梯度与沉积方向并不是完全平行的,在熔池内不同的区域外延生长的柱状晶有不同的取向,如果局部的热条件不支持胞状晶的继续生长,生长将会被相邻生长的枝晶所抑制,这也造成了在沉积方向上存在大量与沉积方向随机夹角的晶粒,如图 3(c)所示。

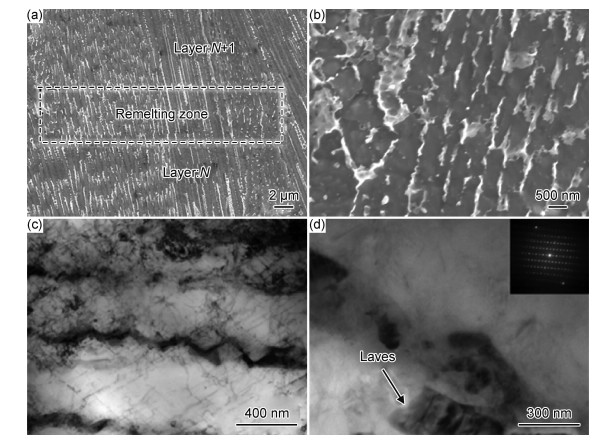

采用SEM对经过机械抛光和腐蚀后的样品表面进行高倍组织观察。在沉积态组织中,枝晶表现为外延生长(图 4(a)),枝晶间距小,约0.5 μm;枝晶间存在大量细小链状相,如图 4(b)所示。一次枝晶间距与熔池温度梯度和凝固速率的乘积成反比[13],激光选区熔化成形过程中,熔池温度梯度高,凝固速率高(约105~106 ℃/s)[14],故SLM成形沉积态组织中枝晶间距细小。对枝晶间细小析出相进行TEM表征,电子衍射图谱表明这些相为Laves相。在凝固过程中,液相中的Nb会发生强烈偏析,促使富Nb的Laves相在枝晶间处大量析出[15]。由前文可知,Laves相硬且脆。试样在服役过程中易在Laves相周围存在应力集中,导致试样力学性能下降[6-7]。因此,需要对试样进行后续的热处理,尽可能地减少Laves相。值得注意的是,图 4(c)的TEM照片中发现有大量位错存在,表明沉积态试样内部具有较大的残余应力。

|

图 4 沉积态试样YOZ面的SEM枝晶组织(a)及其放大组织(b)与枝晶间析出相TEM明场像(c)以及析出相TEM明场像及其电子衍射图谱(d) Fig. 4 SEM of cellular-dendrite structure in the as-deposited sample on the YOZ plane (a), cellular-dendrite structure at high magnification (b) and TEM of precipitates in the interdendritic area (c), TEM bright field image and electron diffraction pattern of precipitates in the interdendritic area (d) |

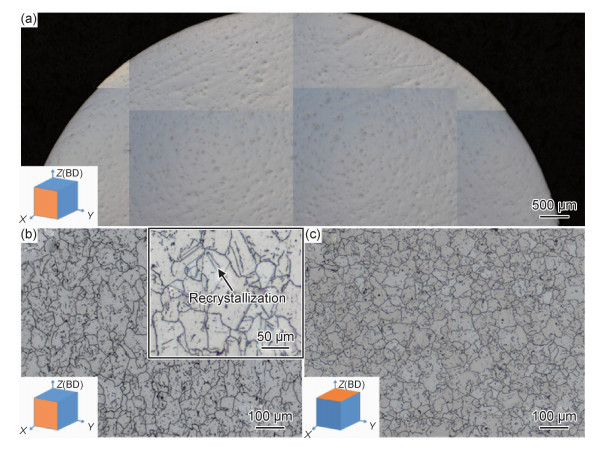

热等静压/热处理后,试样经抛光处理而未腐蚀的组织如图 5(a)所示。可以看出,热等静压后,样品中几乎观察不到孔洞缺陷,说明气孔缺陷得到了有效消除。

|

图 5 热等静压/热处理后试样YOZ面抛光态组织(a)以及腐蚀后YOZ(b)和XOY(c)面的金相组织 Fig. 5 Polished microstructure on the YOZ plane of the HIP/HT sample (a) and etched microstructures on the YOZ (b), XOY (c) planes |

图 5(b), (c)分别为热等静压/热处理试样YOZ截面和XOY截面腐蚀后的金相组织形貌,在YOZ截面上,可观察到再结晶现象;在两种截面上,晶粒均为等轴晶,表明经热等静压/热处理后晶粒组织各向异性得到有效改善,并且XOY截面上晶粒尺寸有所增加。

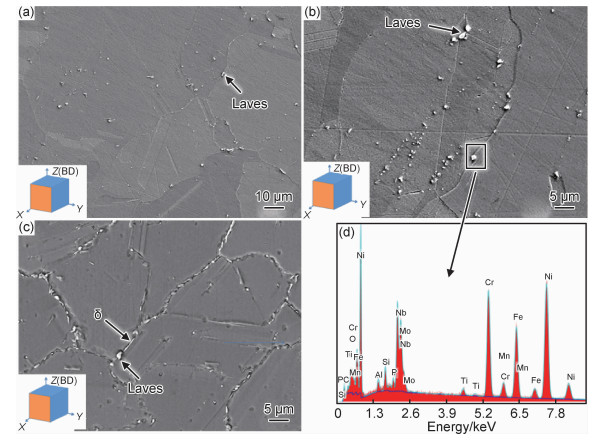

图 6为热等静压/热处理后试样组织的扫描电镜观察照片。当试样仅进行热等静压处理时,原始组织中存在的大量连续链状Laves相消失,在晶内及晶界上存在弥散的块状相(图 6(a), (b)),尺寸为0.1~1 μm。Laves相为AB2型化合物,A和B原子直径之比为1.225,其中较大A原子可能是Ti, Nb, Ta, Mo等,直径较小的B原子一般是Fe, Co, Ni,而Cr可置换部分B原子,促进Laves相形成。EDS能谱显示,析出相富Nb, Cr等元素。考虑到沉积态组织中含有大量Laves相,且热等静压保温时间相对较短,可推测这些块状相为未完全固溶的Laves相。

|

图 6 热等静压/热处理试样YOZ面的SEM组织 (a), (b)HIP处理后样品组织;(c)HIP+HT处理后样品组织;(d)图(b)方框中析出相的EDS能谱 Fig. 6 SEM microstructures on the YOZ plane of the HIP/HT sample (a), (b)microstructures of HIP sample; (c)microstructure of samples after HIP and HT; (d)EDS result of the precipitated phase marked by square frame in fig.(b) |

热等静压样品经后续热处理后,在晶界处析出了大量短棒状且在晶界上残留热等静压未固溶消除的块状Laves相。已有的研究表明,γ′相析出温度为593~816 ℃,溶解温度在843~871 ℃范围内;γ″相的析出温度约为595~870 ℃,形成速度最快的温度在732~760 ℃之间,溶解温度为870~930 ℃[16];δ相的析出温度范围为780~980 ℃,析出速度最快的温度为900 ℃左右[17]。在本研究中,热等静压温度为(1165±10) ℃,热处理制度为980 ℃/1 h,空冷→720 ℃/8 h,炉冷→620 ℃/8 h,空冷。根据各相的析出温度区间,可知热等静压/热处理后在晶界上的析出相为δ相。

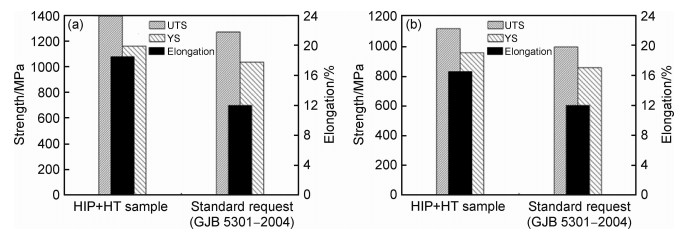

2.3 室温及650 ℃拉伸性能图 7为热等静压/热处理后试样的拉伸性能及其与锻件标准要求(GJB 5301-2004)的对比。由图 7可知,在室温及650 ℃条件下,试样的拉伸强度(屈服强度及抗拉强度)比锻件标准要求的拉伸强度高出100 MPa左右,伸长率高出约30%。

|

图 7 热等静压/热处理试样室温(a)及650 ℃(b)拉伸性能 Fig. 7 Tensile properties of the samples after HIP and HT at room temperature (a) and 650 ℃ (b) |

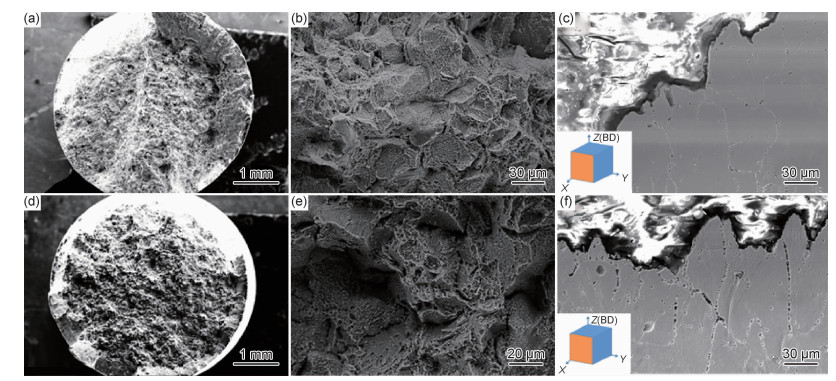

图 8所示为高温及室温拉伸样品断口形貌。可以看到,650 ℃拉伸及室温拉伸时,断口没有明显的颈缩(图 8(a), (d)),断口表面局部区域均出现韧窝和二次裂纹,表现为韧性断裂,如图 8(b), (e)所示;沿拉伸方向,对断口进行剖切,观察断口区截面组织,如图 8(c), (f)所示,两种拉伸条件下,部分区域呈现沿晶断裂特征。

|

图 8 650 ℃及室温拉伸样品断口SEM形貌 (a), (b)650 ℃断口形貌; (c)650 ℃对应断口的剖切面组织;(d), (e)室温断口形貌; (f)室温对应断口的剖切面组织 Fig. 8 SEM morphologies of fracture of tensile samples at 650 ℃ and room temperature (a), (b)fracture morphologies at 650 ℃; (c)cross-section microstructure of fracture at 650 ℃; (d), (e)fracture morphologies at room temperature; (f)cross-section microstructure of fracture at room temperature |

由上述实验结果可知,SLM成形GH4169合金经热等静压/热处理后,合金的微观组织结构和力学性能发生了明显的变化。

2.4.1 热等静压/热处理对组织结构的影响由于激光选区熔化成形以高能激光束作为移动热源,通过与粉末材料相互作用形成熔池,并快速熔凝。在这个过程中,熔池经历了快速加热、熔化和快速冷却、凝固的变化过程,在成形过程中形成了较大的残余应力。试样内部残余应力造成沉积组织中产生大量位错(图 4(c)),而热等静压后组织的致密化与位错在高温、高应力下的扩散有关[18]。在高温、应力和内部存在孔洞的条件下,位错将向内部孔洞的内表面扩散,由于位错逸出而造成原子空缺,则空缺两侧的原子所受到的力不能保持平衡,微孔将逐渐压缩减小[18]。故经热等静压处理后,SLM成形GH4169合金组织中的孔洞缺陷消失,组织致密度提高。同时,沉积态试样内部存在较大的残余应力,在较高温度保温时,试样内部的残余内力促进了沉积态晶粒发生再结晶,高温下这些晶粒的不断长大使得柱状晶向等轴晶转变。

本研究中选用的热等静压温度在Laves相溶解温度区间,经2 h处理后,Laves相基本溶解。再经980 ℃固溶,晶界处析出了大量短棒状δ相。这种形貌的δ相可以强化晶界,阻止晶界的滑移,控制材料加工过程中的晶粒长大,提高高温持久性能和低周疲劳性能,减小缺口敏感性[19];同时,晶界上δ相的析出消耗了附近的Nb,裂纹尖端的应力集中在出现贫γ′相和γ″相的区域获得释放,可以在一定程度上减少裂纹的扩展,提高合金抗裂纹扩展能力。

2.4.2 热等静压/热处理对拉伸性能的影响从图 7可以明显地看出,经热等静压/热处理后,合金的拉伸性能得到提高。在SLM成形过程中,Cr, Ti, Mo, W, Nb等元素在熔池凝固过程中易发生局部偏析,当偏析达到一定程度,倾向析出Laves相。由实验结果可知,热等静压处理后,Laves相得到有效消除,这将有助于Mo, Co, Cr, W等元素固溶在基体相γ中加强固溶强化,更多的Nb, Ti等元素形成γ″-Ni3Nb及γ′-Ni3(Al, Ti, Nb)强化相,提高了析出相含量,沉淀相强化效果进一步加强。尽管热等静压/热处理后晶粒尺寸有所增加,晶界强化效果减弱,但高体积分数的Laves有害相的消除有利于提高合金的固溶强化和析出相强化效果,从而保证了合金仍具有较高的强度。此外,热等静压消除了气孔缺陷,980 ℃/1 h固溶处理使得δ相主要以短棒状在晶界析出,这将减少拉伸过程中的应力集中及裂纹扩展,提高合金塑性。可见,对SLM成形合金进行适当工艺条件下的热等静压结合后续的热处理,对于合金的力学性能,特别是高温力学性能尤为重要。

3 结论(1) 沉积态样品中晶粒形态存在各向异性,沿沉积方向晶粒呈柱状,垂直于沉积方向晶粒呈等轴状;组织中枝晶表现为外延生长,晶间存在大量细小链状Laves相。

(2) 热等静压处理可有效消除沉积态样品中气孔缺陷,Laves相得到有效溶解;980 ℃/1 h固溶后,晶界处有大量短棒状δ相析出。热等静压/热处理后,晶粒形貌差异消除,晶粒在平行于沉积方向与垂直于沉积方向均呈现等轴状。

(3) 热等静压/热处理后试样的室温及650 ℃拉伸强度均高于锻件标准要求。两种拉伸条件下GH4169合金表现为韧性断裂。

| [1] |

齐欢. INCONEL 718(GH4169)高温合金的发展与工艺[J]. 材料工程, 2012(8): 92-100. QI H. Review of INCONEL 718 alloy: its history, properties, processing and developing substitutes[J]. Journal of Materials Engineering, 2012(8): 92-100. DOI:10.3969/j.issn.1001-4381.2012.08.020 |

| [2] |

娄学明, 孙文儒, 郭守仁, 等. IN718高温合金热腐蚀行为及其对力学性能的影响[J]. 稀有金属材料与工程, 2008, 37(2): 259-263. LOU X M, SUN W R, GUO S R, et al. Hot corrosion behavior of IN718 alloy and its effect on mechanical properties[J]. Rare Metal Materials and Engineering, 2008, 37(2): 259-263. DOI:10.3321/j.issn:1002-185X.2008.02.016 |

| [3] |

LI X, SHI J J, WANG C H, et al. Effect of heat treatment on microstructure evolution of Inconel 718 alloy fabricated by selective laser melting[J]. Journal of Alloys and Compounds, 2018, 764: 639-649. DOI:10.1016/j.jallcom.2018.06.112 |

| [4] |

DENG D Y, PENG R L, BRODIN H, et al. Microstructure and mechanical properties of Inconel 718 processed by selective laser melting: sample orientation dependence and effects of post heat treatments[J]. Materials Science and Engineering:A, 2018, 713: 294-306. DOI:10.1016/j.msea.2017.12.043 |

| [5] |

邓晓阳.热处理对3D打印Inconel 718合金组织和力学性能的影响研究[D].南昌: 南昌航空大学, 2017. DENG X Y.Effect of heat treatment on microstructures and mechanical property of Inconel 718 alloy by 3D print [D]. Nanchang: Nanchang Hangkong University, 2017. |

| [6] |

SUI S, CHEN J, MING X L, et al. The failure mechanism of 50% laser additive manufactured Inconel 718 and the deformation behavior of Laves phases during a tensile process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(5/8): 2733-2740. |

| [7] |

明宪良, 陈静, 谭华, 等. 激光修复GH4169高温合金的持久断裂机制研究[J]. 中国激光, 2015, 42(4): 1-7. MING X L, CHEN J, TAN H, et al. Research on persistent fracture mechanism of laser forming repaired GH4169 superalloy[J]. Chinese Journal of Lasers, 2015, 42(4): 1-7. |

| [8] |

ATKINSON H V, DAVIES S. Fundamental aspects of hot isostatic pressing: an overview[J]. Metallurgical and Materials Transactions A, 2000, 31(12): 2981-3000. DOI:10.1007/s11661-000-0078-2 |

| [9] |

KIM M T, CHANG S Y, WON J B. Effect of HIP process on the micro-structural evolution of a nickel-based superalloy[J]. Materials Science and Engineering:A, 2006, 441(1/2): 126-134. |

| [10] |

TILLMANN W, SCHAAK C, NELLESEN J, et al. Hot isostatic pressing of IN718 components manufactured by selective laser melting[J]. Additive Manufacturing, 2017, 13: 93-102. DOI:10.1016/j.addma.2016.11.006 |

| [11] |

HEBERT R J. Viewpoint: metallurgical aspects of powder bed metal additive manufacturing[J]. Journal of Materials Science, 2016, 51(3): 1165-1175. DOI:10.1007/s10853-015-9479-x |

| [12] |

TAN J H, LEONG W, WONG E, et al. An overview of powder granulometry on feedstock and part performance in the selective laser melting process[J]. Additive Manufacturing, 2017, 18: 228-255. DOI:10.1016/j.addma.2017.10.011 |

| [13] |

KURZ W, FISHER D J. Fundamentals of solidification [M].4th ed.Uetikon-Zuerich, Switzerland: Trans Tech Publications Ltd, 1998.

|

| [14] |

BASAK A, ACHARYA R, DAS S. Additive manufacturing of single-crystal superalloy CMSX-4 through scanning laser epita-xy: computational modeling, experimental process development, and process parameter optimization[J]. Metallurgical and Materials Transactions A, 2016, 47(8): 3845-3859. DOI:10.1007/s11661-016-3571-y |

| [15] |

FU S H, DONG J X, ZHANG M C, et al. Alloy design and development of INCONEL718 type alloy[J]. Materials Science and Engineering:A, 2009, 499(1/2): 215-220. |

| [16] |

凌斌, 钟炳文, 杨玉荣, 等. GH169合金的相变研究[J]. 航空材料学报, 1994, 14(4): 1-7. LING B, ZHONG B W, YANG Y R, et al. On the phase transformation in superalloy GH169[J]. Journal of Aeronautical Materials, 1994, 14(4): 1-7. |

| [17] |

AZADIAN S, WEI L Y, WARREN R. Delta phase precipitation in Inconel 718[J]. Materials Characterization, 2004, 53(1): 7-16. DOI:10.1016/j.matchar.2004.07.004 |

| [18] |

张善勇, 隋玉俭. 铸造高温合金的热等静压致密化机理[J]. 钢铁研究学报, 1985, 5(增刊1): 77-83. ZHANG S Y, SUI Y J. HIP densification mechanisms for cast superalloys[J]. Journal of Iron and Steel, 1985, 5(Suppl 1): 77-83. |

| [19] |

刘东, 罗子健. GH4169合金热加工过程中的显微组织演化数学模型[J]. 中国有色金属学报, 2003, 13(5): 1211-1218. LIU D, LUO Z J. Mathematical model for microstructure evolution of GH4169 alloy during hot working process[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1211-1218. DOI:10.3321/j.issn:1004-0609.2003.05.032 |

2020, Vol. 48

2020, Vol. 48