文章信息

- 赵强, 祝文卉, 邵天巍, 帅焱林, 刘佳涛, 王冉, 张利, 梁晓波

- ZHAO Qiang, ZHU Wen-hui, SHAO Tian-wei, SHUAI Yan-lin, LIU Jia-tao, WANG Ran, ZHANG Li, LIANG Xiao-bo

- Ti-22Al-25Nb合金惯性摩擦焊接头显微组织与力学性能

- Microstructure and mechanical properties of inertia friction welded joint of Ti-22Al-25Nb alloy

- 材料工程, 2020, 48(6): 140-147

- Journal of Materials Engineering, 2020, 48(6): 140-147.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000842

-

文章历史

- 收稿日期: 2019-09-16

- 修订日期: 2020-01-12

2. 东北大学 材料各向异性与织构教育部重点实验室, 沈阳 110819;

3. 沈阳航空航天大学, 沈阳 110136;

4. 钢铁研究总院, 北京 100081

2. Key Laboratory for Anisotropy and Texture of Materials(Ministry of Education), Northeastern University, Shenyang 110819, China;

3. Shenyang Aerospace University, Shenyang 110136, China;

4. Central Iron & Steel Research Institute, Beijing 100081, China

随着航空发动机性能的不断提高,其压气机系统的服役条件更加恶劣,对材料的承温能力提出了更高要求。传统高温钛合金使用温度的上限短期内难以突破600 ℃[1-2],而承温能力更高的镍基高温合金密度较大,难以实现发动机轻量化的目的,因而亟待寻求一种新型轻质高温材料替代现有材料,以满足高性能航空发动机的设计要求。

Ti2AlNb基合金是金属间化合物结构材料[3],可在750 ℃以下长时间工作,其承温能力相比传统高温钛合金高150 ℃左右,相比镍基高温合金具有更优异的比强度,密度仅为镍基高温合金的60%左右,被视为一种极有潜力的航空发动机用材料。国内外针对Ti2AlNb基合金开展了一些研究工作,吴爱萍等[4]发现,Ti2AlNb合金电子束焊缝中心部位承受三向拉应力,纵向残余拉伸应力最大超过1100 MPa,接头残余应力的大小与Ti2AlNb合金板的厚度有关,再热裂纹的产生与再热过程中晶界析出物及较高的拉伸残余应力有关。李万青等[5]研究了不同工艺参数对Ti3Al/Ti2AlNb合金扩散焊焊接接头组织及性能的影响,结果表明当连接温度低于950 ℃或保温时间小于60 min时,会导致未焊合等缺陷,当温度高于1050 ℃或保温时间超过120 min时,会导致Ti3Al发生相变。雷正龙等[6]指出,Ti-22Al-27Nb合金激光焊接头焊缝区域组织主要为柱状的B2相,柱状晶的生长方向垂直于熔合线,原始态焊接接头650 ℃高温强度为母材的71%~75%,经过焊后热处理650 ℃高温抗拉强度最高可达母材的87.5%。

现阶段,针对Ti2AlNb基合金环形转动部件的焊接技术有电子束焊[4, 7]、扩散焊[5, 8]、激光焊[6, 9]、惯性摩擦焊等。电子束焊和激光焊的焊缝为柱状晶组织,焊接残余应力大,易产生热裂纹、沿晶微裂纹等缺陷。扩散焊易在焊接界面产生微小间隙和夹杂物,导致焊接接头力学性能下降,且扩散焊工艺复杂,焊接周期长。惯性摩擦焊是一种先进固相焊接技术,焊缝组织为超细晶组织,焊缝不易产生微孔、裂纹等缺陷,接头力学性能优异,惯性摩擦焊在焊接环形件方面具有焊接效率高、质量稳定、重复精度高等优势。目前,针对Ti-22Al-25Nb合金的惯性摩擦焊研究鲜见报道,本工作采用惯性摩擦焊技术焊接Ti-22Al-25Nb合金,重点研究了Ti-22Al-25Nb合金惯性摩擦焊焊接接头热处理前后微观组织以及显微硬度的变化,分析了接头在650 ℃和750 ℃高温拉伸力学性能。

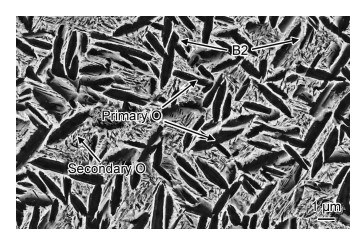

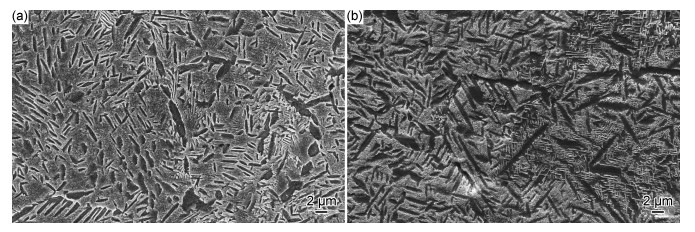

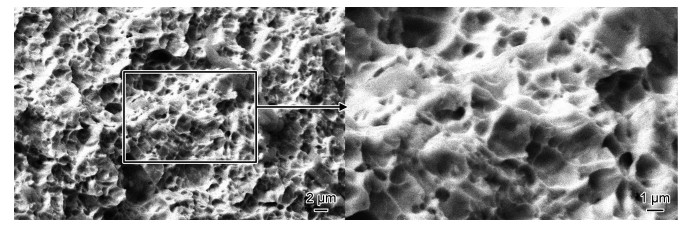

1 实验材料及方法实验材料为Ti-22Al-25Nb合金,该材料母材晶粒为等轴晶,晶粒尺寸约为300~500 μm,母材组织主要由B2相和O相构成,如图 1所示,图中白色组织为B2基体相,粗板条组织为初生O相,板条长度约为3~7 μm,宽度约为1 μm;细小针状组织为次生O相,长度小于1 μm,宽度小于0.2 μm,母材还存在极少量的等轴α2相。实验用材料由钢铁研究总院提供,其化学成分如表 1所示。

|

图 1 Ti-22Al-25Nb合金母材SEM组织 Fig. 1 SEM microstructure of Ti-22Al-25Nb alloy base material |

| Al | Nb | O | N | H | Ti |

| 22.3 | 25.7 | 0.00043 | 0.000052 | 0.000009 | Bal |

试件为外径φ160 mm,内径φ140 mm的环形件,焊接实验在YL-200吨惯性摩擦焊焊机上完成。Boehlert[10]认为板条和针状O相的体积分数提高对Ti2AlNb合金的力学性能有促进作用,利用热处理尽量多析出O相,强化焊缝的高温力学性能,且热处理不对母材产生明显的弱化作用,因此在O+B2相区选择780 ℃和800 ℃进行热处理,780 ℃/3 h/AC(编号HT-1), 800 ℃/3 h/AC(编号HT-2)。

采用OLYMPUS GX71金相显微镜(OM)、FEI Quanta 600扫描电子显微镜(SEM)观察焊接接头的微观组织形貌,腐蚀液的成分为100 mL H2O+2 mL HF+5 mL HNO3。利用Image pro plus软件分析热处理态的焊接接头析出相的含量。利用Wilson Wdpert 401MVD显微硬度仪检测焊接接头的显微硬度分布情况,压痕中心间距125 μm,每排检测41个点,载荷为1.96 N,保压时间为10 s。对经过HT-1热处理的焊接接头分别进行650 ℃和750 ℃高温拉伸,拉伸实验在MTS 810材料试验机上进行。

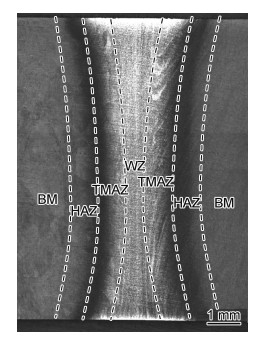

2 实验结果及分析 2.1 焊接接头的宏观组织形貌采用惯性摩擦焊可获得焊接质量良好、无缺陷的Ti-22Al-25Nb合金焊接接头,图 2为Ti-22Al-25Nb合金惯性摩擦焊接头截面宏观组织,接头宏观组织由4部分组成,母材区(base material, BM),热影响区(heat affected zone, HAZ),热力影响区(thermo-mechanically affected zone, TMAZ),焊合区(weld zone, WZ)。

|

图 2 Ti-22Al-25Nb合金焊接接头OM宏观形貌 Fig. 2 OM macroscopic morphology of Ti-22Al-25Nb alloy welded joint |

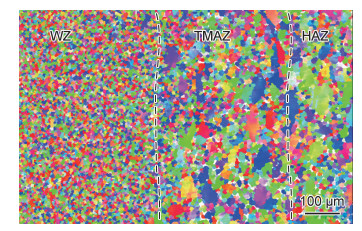

图 3为Ti-22Al-25Nb合金焊接接头晶粒分布的电子背散射衍射像(electron back-scattered diffr-action, EBSD),由图 3可见,焊接接头的焊合区由均匀分布的等轴晶构成,经过高温塑性变形后晶粒明显细化,晶粒尺寸平均在10 μm左右,焊合区宽度约为500~1000 μm。热力影响区的晶粒被明显拉长,以流线形态沿着金属流动的方向分布,在大压力和扭矩的作用下,部分晶粒破碎。热影响区的晶粒仅受到焊接热输入的作用,未发生明显变形。

|

图 3 Ti-22Al-25Nb合金焊接接头晶粒分布的电子背散射衍射像 Fig. 3 EBSD morphology of grain distribution of Ti-22Al-25Nb alloy welded joint |

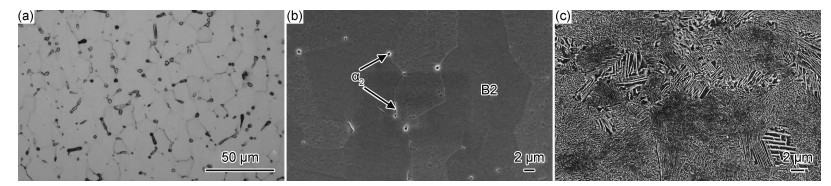

图 4(a)是焊接接头原始态的焊合区金相照片,可观察到接头原始态的焊合区主要由等轴晶组成,晶粒度可达GB/T 6394-2017的10级以上,晶粒尺寸约为母材晶粒的1/25~1/10,晶粒晶界平直清晰。图 4(b)是利用扫描电子显微镜观察原始态焊合区的微观组织形貌,可观察到未经热处理的焊合区主要由B2相和极少量的残余α2相组成,α2相主要弥散分布在晶界处,呈颗粒状或棒状,利用Image pro plus软件统计α2相比例约占5%(体积分数,下同)。

|

图 4 焊接接头焊合区微观组织 (a)原始态(OM);(b)原始态(SEM);(c)HT-1(SEM) Fig. 4 Microstructures of WZ of welded joint (a)as-welded(OM); (b)as-welded (SEM); (c)HT-1 (SEM) |

Boehlert等[11]研究表明随着温度的升高,Ti-22Al-xNb(24≤x≤27)合金依次经历O+B2, α2+O+B2, α2+B2, B2相区的转变过程。钛合金惯性摩擦焊的摩擦生热可使摩擦界面的金属温度升至1200 ℃以上[12-13],温升峰值超过Ti-22Al-25Nb合金的B2相转变温度1060 ℃。从图 4(b)可观察到原始态的接头焊合区由B2相和极少量颗粒状α2相组成,O相已经全部消失,说明在焊接过程中,焊合区发生了O→B2和α2→B2相的固态相变反应,在仅约5 s的惯性摩擦焊总时长内相变过程极其复杂。关于在B2相晶界分布的残余颗粒状α2相,Shao等[14]认为Ti-22Al-25Nb合金在870~1080 ℃时发生O→α2+B2相的转变,产物为α2+B2相片层组织,片层组织在B2相晶界上首先形核,随着温度升高α2相发生球化转变,当温度达到1020 ℃以上时,α2→B2相为主要相变过程,α2相从B2相晶界逐渐消失。在焊接过程中,温度超过B2相转变温度1060 ℃的时间极短,α2相并未全部转变为B2相,因而会在B2相晶界上残留极少量颗粒状或棒状α2相[15]。焊接结束后,由于焊后冷却速率极快,根据Ti-22Al-25Nb合金的TTT曲线,冷却速率超过120 K/s时[16],可将B2相保存到室温,冷却过程中不发生其他相变,同时在高温状态沿晶界分布的残余α2相也同样保留下来。

如图 4(c)所示,经过HT-1热处理的焊合区晶粒尺寸未发生明显变化,焊合区主要由B2相、O相以及极少量的α2相组成,O相体积分数约占26%,细小针状O相杂乱分布在焊合区,尺寸远小于板条状初生O相。焊合区在HT-1热处理过程中,O相由B2相转变而成,BCC结构的B2相通过(111)[110]方向的位移波切变形成正交结构B19过渡相,随后B19相通过Ti, Nb原子进一步地有序排列形成O相[17-18]。B2→O相的转变是在未发生成分变化的条件下迅速完成,O相的结构存在2种有序形式,一种是Ti, Nb原子随机占据相同的亚晶格,另一种是Nb原子直接在亚晶格上排列[11],这种转变要求热激活的原子在O/B2相界面发生点阵重构,O/B2相界面上的原子扩散速率和O相的生长率受O相板条尖端浓度梯度与点阵错配的影响[11, 19-20]。

综上所述,原始态接头焊合区不存在O相,经HT-1热处理后焊合区发生B2→O相的固态转变,O相呈细小针状的形态杂乱分布,针状O相的尺寸远小于板条初生O相。

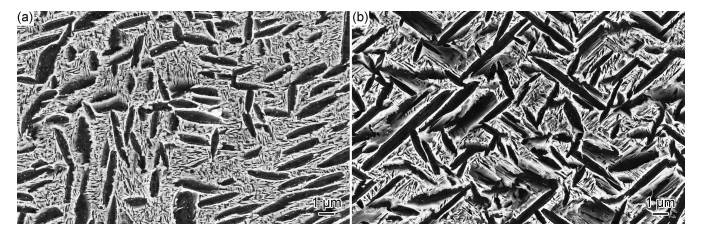

2.2.2 焊接接头热力影响区微观组织形貌分析图 5为焊接接头热力影响区SEM组织。如图 5(a)所示,接头原始态的热力影响区组织主要由B2相和O相构成,粗板条O相部分消失,尺寸较小的次生针状O相大部分消失。经过HT-1热处理后,热力影响区主要由B2相和O相组成,如图 5(b)所示,小尺寸的针状O相杂乱析出,大尺寸粗板条O相未发生明显长大,数量亦未明显增多,HT-1热处理未对粗板条O相产生较为明显的影响。

|

图 5 焊接接头热力影响区SEM组织 (a)原始态;(b)HT-1 Fig. 5 SEM microstructures of TMAZ of welded joint (a)as-welded; (b)HT-1 |

图 6为焊接接头热影响区SEM组织。原始态的接头热影响区主要由B2相和O相组成,如图 6(a)所示,热影响区的O相形貌与热力影响区类似。但相比热力影响区,粗板条O相溶解的数量较少,细小针状O相残留的数量更多。经过HT-1热处理后,如图 6(b)所示,热影响区内析出大量细小针状O相,粗板条O相未发生长大粗化,数量未增多。

|

图 6 焊接接头热影响区SEM组织 (a)原始态;(b)HT-1 Fig. 6 SEM microstructures of HAZ of welded joint (a)as-welded; (b)HT-1 |

图 7为焊接接头母材区域SEM组织。原始态接头母材组织主要由O相和B2相构成,如图 7(a)所示,O相为粗板条和细小的针状,O相比例约为52%。经过HT-1热处理后,母材仍主要由O相和B2相构成,O相比例约为62%,O相数量相比原始态接头有所升高。O相比例的升高主要受针状O相的粗化以及新析出针状O相影响,粗板条O相尺寸和数量没有明显变化。

|

图 7 焊接接头母材区域SEM组织 (a)原始态;(b)HT-1 Fig. 7 SEM microstructures of BM of welded joint (a)as-welded; (b)HT-1 |

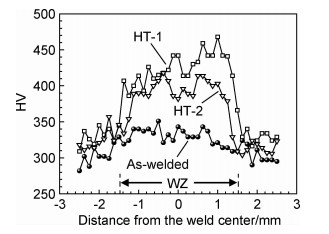

对焊接原始态,HT-1,HT-2三种不同状态的焊接接头显微硬度进行测试,如图 8所示。焊接原始态的焊合区硬度约为340HV,母材硬度约为300HV,焊合区与热力影响区的过渡区域硬度值梯度不大,硬度值差值约40HV。原始态的焊合区显微硬度较母材有所升高,与焊接残余应力、晶粒细化以及位错增殖作用相关。惯性摩擦焊过程中, 金属发生剧烈的塑性变形,金属内部产生较高的位错密度,导致焊合区的形变硬化,因此焊合区硬度较母材有所升高。但是焊合区硬度升高幅度并不大,主要原因与原始态焊合区仅存在极少量的析出相有关,析出相强化作用较小。热力影响区和热影响区的硬度值与母材较为接近,未出现较大波动。

|

图 8 不同热处理态的焊接接头显微硬度分布 Fig. 8 Microhardness distribution of welded joint with different heat treatments |

HT-1热处理后,焊合区显微硬度相比原始态硬度值陡升,硬度值达到450HV,焊合区与热力影响区的过渡区域硬度梯度变大,硬度值差值约110HV。焊合区硬度值上升幅度增大是由于热处理使焊合区产生大量的细小针状O相,如图 4(c)所示。Cai等[21]认为Ti-22Al-25Nb合金的显微硬度与O相的体积分数和尺寸有关,较多的O相体积分数、较长的O相长度以及较小的宽度有利于合金的显微硬度升高,其原因是细长的O相与基体B2相在O/B2相界面形成了共格关系,与B2基体形成共格关系的O相周围产生弹性应力场,此应力场与位错产生交互作用,阻碍位错运动,对合金产生强化作用。母材硬度值相比原始态有所升高,上升至340HV,热力影响区和热影响区的硬度值与母材较为接近,未出现较大波动。

HT-2热处理后,焊合区显微硬度相比原始态增幅较大,硬度值达到400HV,较HT-1热处理态的硬度值有所下降。HT-2焊合区显微硬度相比HT-1有所降低,与针状O相发生粗化有关,O相的粗化破坏了O相与B2相的共格界面关系,同时热处理温度提高,为位错的运动提供了驱动力,使显微硬度有所软化。母材硬度值相比原始态有所升高,较HT-1热处理态的硬度值小幅度下降。热力影响区和热影响区的硬度值与母材较为接近,未出现较大波动。

综上所述,接头焊合区经热处理后显微硬度明显升高,HT-1和HT-2热处理对热力影响区、热影响区及母材区域显微硬度值未产生较大影响。随着热处理温度的升高,焊合区的显微硬度呈现先上升后下降的趋势,这与针状O相的析出及粗化现象有关。

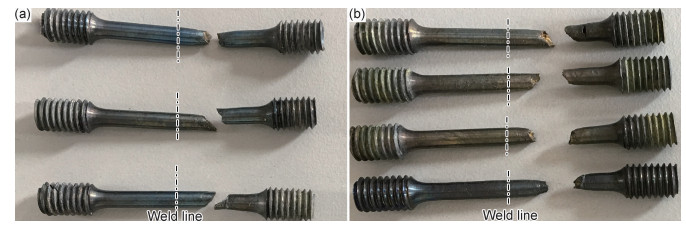

2.3.2 焊接接头650 ℃及750 ℃高温拉伸性能分析对经过HT-1热处理的焊接接头分别进行650 ℃和750 ℃高温拉伸实验。图 9为焊接接头分别在650 ℃和750 ℃高温拉伸的断裂情况,焊缝位于试样的中间位置。可以看出,650 ℃和750 ℃高温拉伸的断口有明显的颈缩现象,断裂位置全部位于远离焊缝的母材区域。从图 4中可知,原始态的焊合区不存在O相,主要由B2相和极少量α2相构成,Boehlert[10]认为当O相体积分数较小时,Ti2AlNb合金的强度不高。接头经HT-1热处理后焊合区、热力影响区、热影响区都有大量细小的针状O相析出,这对焊接接头高温强度提高产生了促进作用。表 2为焊接接头650 ℃和750 ℃高温拉伸的力学性能数据,对比可知,650 ℃拉伸的屈服强度和抗拉强度优于750 ℃的屈服强度和抗拉强度。

|

图 9 焊接接头高温拉伸试样的断裂位置 (a)650 ℃;(b)750 ℃ Fig. 9 Fracture location of welded joint after tensile test at high temperature (a)650 ℃; (b)750 ℃ |

| Temperature/ ℃ | Sample | YS/ MPa | UTS/ MPa | Elongation/ % | Failed location |

| 650 | 1 | 731 | 820 | 13.0 | BM |

| 2 | 752 | 817 | 13.0 | BM | |

| 3 | 717 | 816 | 17.5 | BM | |

| 750 | 1 | 705 | 757 | 15.0 | BM |

| 2 | 703 | 755 | 15.0 | BM | |

| 3 | 754 | 832 | 16.5 | BM | |

| 4 | 704 | 763 | 14.5 | BM |

图 10为焊接接头在650 ℃高温拉伸的断口形貌,由图 10可见,断口呈韧性断裂特征,断面上有大量的韧窝,韧窝尺寸小,深度也较小。板条组织的Ti-22Al-25Nb合金高温变形主要依靠B2相的协调变形,B2相为BCC结构,具有较高的堆垛层错能,塑性变形过程中容易发生位错的攀移和交滑移[22-24]。O相在高温变形过程中也参与变形,变形程度低于B2相。粗板条O相在Ti-22Al-25Nb合金高温拉伸过程中变形抗力最大,粗板条O相与B2相之间容易产生变形不协调,导致粗板条O相被拔出或切断,呈现出大小不同的微孔状韧窝[25-26]。

|

图 10 焊接接头650 ℃高温拉伸试样的断口SEM形貌 Fig. 10 SEM fractographs of the welded joint after tensile test at 650℃ |

(1) 焊接接头由焊合区、热力影响区、热影响区、母材4个区域组成,原始态焊合区由B2相和极少量α2相构成,HT-1热处理态焊合区主要由B2相和针状O相组成,O相由B2相转变产生,相变过程不发生成分变化。

(2) 焊接接头原始态的焊合区显微硬度高于母材,HT-1热处理后焊合区析出大量细小的针状O相,使焊合区的显微硬度值陡升;HT-2热处理态焊合区显微硬度介于原始态和HT-1热处理态之间,细小的O相随温度升高发生粗化现象,对显微硬度产生一定软化作用。

(3) 焊接接头650 ℃和750 ℃拉伸均断裂于远离焊缝的母材区域,650 ℃拉伸断口微观形貌呈韧性断裂特征,断口存在韧窝,韧窝尺寸小,深度也较小。

| [1] |

蔡建明, 曹春晓. 新一代600 ℃高温钛合金材料的合金设计及应用展望[J]. 航空材料学报, 2014, 34(4): 27-36. CAI J M, CAO C X. Alloy design and application expectation of a new generation 600 ℃ high temperature titanium alloy[J]. Journal of Aeronautical Materials, 2014, 34(4): 27-36. |

| [2] |

刘大响. 一代新材料, 一代新型发动机:航空发动机的发展趋势及其对材料的需求[J]. 材料工程, 2017, 45(10): 1-5. LIU D X. One generation of new material, one generation of new type engine: development trend of aero-engine and its requirements for materials[J]. Journal of Materials Engineering, 2017, 45(10): 1-5. |

| [3] |

沈军, 冯艾寒. Ti2AlNb基合金微观组织调制及热成形研究进展[J]. 金属学报, 2013, 49(11): 1286-1294. SHEN J, FENG A H. Recent advances on microstructural controlling and hot forming of Ti2AlNb-based alloys[J]. Acta Metallurgica Sinica, 2013, 49(11): 1286-1294. |

| [4] |

吴爱萍, 李艳军, 赵玥, 等. Ti2AlNb合金电子束焊接接头的残余应力与再热裂纹[J]. 航空制造技术, 2018, 61(8): 26-35. WU A P, LI Y J, ZHAO Y, et al. Residual stresses and reheat cracking of Ti2AlNb electron beam welded joints[J]. Aeronautical Manufacturing Technology, 2018, 61(8): 26-35. |

| [5] |

李万青, 魏红梅, 何鹏, 等. Ti3Al和Ti2AlNb合金扩散连接界面的组织及力学性能[J]. 材料工程, 2015, 43(1): 37-43. LI W Q, WEI H M, HE P, et al. Interfacial microstructure and mechanical properties of diffusion bonding of Ti3Al and Ti2AlNb alloys[J]. Journal of Materials Engineering, 2015, 43(1): 37-43. |

| [6] |

雷正龙, 董志军, 陈彦宾, 等. 激光焊接热输入对Ti2AlNb合金组织性能的影响[J]. 稀有金属材料与工程, 2014, 43(3): 579-584. LEI Z L, DONG Z J, CHEN Y B, et al. Effect of heat input on the microstructures and mechanical properties of laser welded Ti2AlNb alloys[J]. Rare Metal Materials and Engineering, 2014, 43(3): 579-584. |

| [7] |

TAN L J, YAO Z K, ZHOU W, et al. Microstructure and properties of electron beam welded joint of Ti-22Al-25Nb/TC11[J]. Aerospace Science and Technology, 2010, 14(5): 302-306. DOI:10.1016/j.ast.2010.02.002 |

| [8] |

LI P, JI X H, XUE K M. Diffusion bonding of TA15 and Ti2AlNb alloys: interfacial microstructure and mechanical properties[J]. Journal of Materials Engineering and Performance, 2017, 26(4): 1839-1846. DOI:10.1007/s11665-017-2555-4 |

| [9] |

CHEN Y B, ZHANG K Z, HU X, et al. Study on laser welding of a Ti-22Al-25Nb alloy: microstructural evolution and high temperature brittle behavior[J]. Journal of Alloys and Compounds, 2016, 681: 175-185. DOI:10.1016/j.jallcom.2016.04.212 |

| [10] |

BOEHLERT C J. Part Ⅲ:the tensile behavior of Ti-Al-Nb O+ BCC orthorhombic alloys[J]. Metallurgical and Materials Transactions A, 2001, 32(8): 1977-1988. DOI:10.1007/s11661-001-0010-4 |

| [11] |

BOEHLERT C J, MAJUMDAR B S, SEETHARAMAN V, et al. Part Ⅰ:the microstructural evolution in Ti-Al-Nb O+BCC orthorhombic alloys[J]. Metallurgical and Materials Transactions A, 1999, 30(9): 2305-2323. DOI:10.1007/s11661-999-0240-4 |

| [12] |

孟卫如, 牛锐锋, 王士元, 等. TC4钛合金惯性摩擦焊接头温度场分析[J]. 焊接学报, 2004, 25(4): 111-114. MENG W R, NIU R F, WANG S Y, et al. Analysis of temperature field in TC4 titanium alloy inertia fraction welded joint[J]. Transactions of the China Welding Institution, 2004, 25(4): 111-114. |

| [13] |

常川川, 张田仓, 李菊. Ti-22Al-27Nb合金线性摩擦焊接头组织与显微硬度分析[J]. 焊接学报, 2019, 40(3): 140-144. CHANG C C, ZHANG T C, LI J. Study on microstructure and microhardness of linear friction welded joints of Ti-22Al-27Nb alloy[J]. Transactions of the China Welding Institution, 2019, 40(3): 140-144. |

| [14] |

SHAO B, ZONG Y Y, WEN D S, et al. Investigation of the phase transformations in Ti-22Al-25Nb alloy[J]. Materials Characterization, 2016, 114: 75-78. DOI:10.1016/j.matchar.2016.02.011 |

| [15] |

WANG W, ZENG W D, LI D, et al. Microstructural evolution and tensile behavior of Ti2AlNb alloys based α2-phase decomposition[J]. Materials Science and Engineering: A, 2016, 662: 120-128. DOI:10.1016/j.msea.2016.03.058 |

| [16] |

张永刚, 韩雅芳, 陈国良.金属间化合物结构材料[M].北京: 国防工业出版社, 2001: 795-797. ZHANG Y G, HAN Y F, CHEN G L. Intermetallic compound structural materials[M]. Beijing: National Defense Industry Press, 2001: 795-797. |

| [17] |

MURALEEDHARAN K, NANDY T K, BANERJEE D, et al. Transformations in a Ti-24Al-15Nb alloy: part Ⅱ a composition invariant βo→ O transformation[J]. Metallurgical Transactions A, 1992, 23(2): 417-431. DOI:10.1007/BF02801159 |

| [18] |

PATHAK A, SINGH A K. A first principles study of Ti2AlNb intermetallic[J]. Solid State Communications, 2015, 204: 9-15. DOI:10.1016/j.ssc.2014.12.002 |

| [19] |

KAZANTSEVA N V, DEMAKOV S L, POPOV A A. Microstructure and plastic deformation of orthorhombic titanium aluminides Ti2AlNb. Ⅲ formation of transformation twins upon the B2→ O phase transformation[J]. The Physics of Metals and Metallography, 2007, 103(4): 378-387. DOI:10.1134/S0031918X07040102 |

| [20] |

MURALEEDHARAN K, GOGIA A K, NANDY T K, et al. Transformations in a Ti-24Al-15Nb alloy: part Ⅰ phase equilibria and microstructure[J]. Metallurgical Transactions A, 1992, 23(2): 401-415. DOI:10.1007/BF02801158 |

| [21] |

CAI Q, LI M C, ZHANG Y R, et al. Precipitation behavior of Widmanstätten O phase associated with interface in aged Ti2AlNb-based alloys[J]. Materials Characterization, 2018, 145: 413-422. DOI:10.1016/j.matchar.2018.09.009 |

| [22] |

WANG W, ZENG W D, CHEN X, et al. Microstructural evolution, creep, and tensile behavior of a Ti-22Al-25Nb (at%) orthorhombic alloy[J]. Materials Science and Engineering: A, 2014, 603: 176-184. DOI:10.1016/j.msea.2014.02.004 |

| [23] |

ZHANG T B, HUANG G, HU R, et al. Microstructural stability of long term aging treated Ti-22Al-26Nb-1Zr orthorhombic titanium aluminide[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(8): 2549-2555. DOI:10.1016/S1003-6326(15)63874-2 |

| [24] |

WANG W, ZENG W D, SUN Y L, et al. Microstructure, tensile, and creep behaviors of Ti-22Al-25Nb (at.%) orthorhombic alloy with equiaxed microstructure[J]. Materials, 2018, 11(7): 1244-1257. DOI:10.3390/ma11071244 |

| [25] |

王伟.基于三种典型显微组织的Ti-22Al-25Nb合金力学性能研究[D].西安: 西北工业大学, 2015. WANG W. Research on three typical microstructures and mechanical properties of Ti-22Al-25Nb alloy[D]. Xi'an: Northwestern Polytechnical University, 2015. |

| [26] |

HE Y S, HU R, LUO W Z, et al. Microstructural evolution and creep deformation behavior of novel Ti-22Al-25Nb-1Mo-1V-1Zr-0.2Si (at.%) orthorhombic alloy[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(2): 313-321. DOI:10.1016/S1003-6326(19)64941-1 |

2020, Vol. 48

2020, Vol. 48