文章信息

- 冯景鹏, 余欢, 徐志锋, 蔡长春, 王振军, 胡银生, 王雅娜

- FENG Jing-peng, YU Huan, XU Zhi-feng, CAI Chang-chun, WANG Zhen-jun, HU Yin-sheng, WANG Ya-na

- 2.5D浅交直联Cf/Al复合材料的显微组织及弯曲和剪切性能

- Microstructure, bending and shear properties of 2.5D shallow cross-linked Cf/Al composites

- 材料工程, 2020, 48(6): 132-139

- Journal of Materials Engineering, 2020, 48(6): 132-139.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000648

-

文章历史

- 收稿日期: 2019-06-05

- 修订日期: 2019-10-16

2. 中国航发北京航空材料研究院, 北京 100095

2. AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

三维纺织连续碳纤维增强铝基复合材料由于具有优良的比强度、比刚度、抗疲劳性、减重、强度和刚性好等优异性能,相较于树脂基复合材料具有使用温度高、抗“老化”、不吸湿等优异性能, 相较于陶瓷基复合材料具有更高的韧性与冲击性等优异性能, 在航空航天、武器装备等领域得以应用[1-9]。

2.5D织物复合材料是三维纺织复合材料的一个分支,其最大的特点是其中的纱线沿与织物厚度方向呈一定角度的方向配置,从而增强了织物层间连接强度。其不仅克服了层合板复合材料易分层、开裂和抗冲击性能差等问题[10],还由于其结构可设计性可以织造复杂异形件[11-12],在发动机喷管、导弹头锥、螺旋桨、直升机起落架、燃烧室内衬等航空结构件上成功应用[13],引起国内外学者广泛关注。目前国内外研究者围绕三维纺织金属基复合材料室温力学性能展开的研究较多,如胡银生等[14]研究了不同纺织结构2.5D-Cf/Al复合材料室温经/纬向拉伸性能。而对于2.5D纺织金属基复合材料高温力学性能的研究鲜有报道。随着复合材料成型工艺的进一步完善,及其制造成本的大幅下降,三维纺织金属基复合材料的应用不再仅局限于室温条件,许多航空结构件如压气机冷端部件工作温度一般低于350 ℃,因此开展三维纺织金属基复合材料在一定温度环境下的各项力学性能的研究,对推动三维纺织金属基复合材料更广泛应用具有十分重要意义。

本课题组前期研究了2.5D浅交直联Cf/Al复合材料室温、350 ℃和400 ℃拉伸性能,其室温、高温拉伸强度都能达到400 MPa以上,本工作采用真空压力浸渗法制备体积分数为50%的2.5D浅交直联Cf/Al复合材料,研究了复合材料的显微组织以及室温、350 ℃和400 ℃下弯曲与剪切性能,并分析了复合材料室温和高温弯曲、剪切失效机制,丰富了三维纺织金属基复合材料力学性能数据,为2.5D浅交直联Cf/Al复合材料的工程应用提供理论支持。

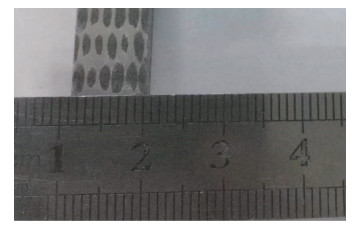

1 实验材料与方法 1.1 实验材料实验选用M40J纤维编织成2.5D浅交直联预制体,其结构示意图见图 1,M40J纤维性能见表 1,预制体编织参数见表 2,其中,M40J纤维细度为229 tex,在试件10 mm的宽度中,有6个织物单元,织物单元如图 2所示。基体合金ZL301的化学成分见表 3。ZL301合金中Mg元素含量为9.5%~11.0%(质量分数,下同),一定含量的Mg元素能改善铝液与碳纤维间的润湿性和抑制有害界面相的生成,同时能降低铝液的表面能和界面能。

|

图 1 2.5D浅交直联结构示意图 Fig. 1 Schematic diagram of 2.5D shallow cross-linked structure |

|

图 2 试样织物单元图 Fig. 2 Diagram of specimen fabric unit |

| Fiber type |

Monofilament diameter/μm |

Tensile strength/MPa |

Elastic modulus/GPa |

Density/ (g·cm-3) |

| M40J | 5-7 | 4410 | 377 | 1.77 |

| Fabric size | Volume ratio of warp/% | Volume ratio of weft/% | Volume fraction/% |

| 250 mm×200 mm×4 mm | 75 | 25 | 50 |

| Mg | Si | Cu | Mn | Zn | Ti | Al |

| 9.5-11.0 | 0.3 | 0.1 | 0.15 | 0.15 | 0.15 | Bal |

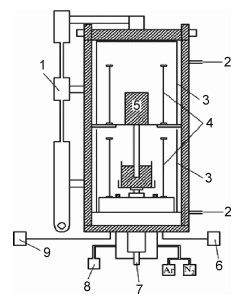

采用真空压力浸渗法制备2.5D浅交直联Cf/Al复合材料,其工艺装置原理如图 3所示[15],首先将表 2所示尺寸的预制体用石墨板固定后用不锈钢模具进行封装,铝合金熔炼完成之后, 将封装后的预制体进行浸渗实验。整个浸渗实验过程中氩气作为保护气体,氮气作为增压气体。

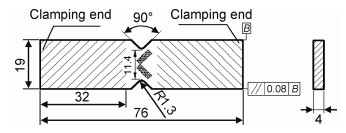

弯曲、剪切实验分别根据GB/T1449-2005纤维增强塑料弯曲性能试验方法和ASTM D5379用V形缺口梁测试复合材料剪切性能试验方法进行实验;弯曲、剪切试样如图 4和图 5所示,分别采用Inspekt100和Instron5882电子万能材料试验机对复合材料进行室温和高温下的弯曲、剪切力学性能测试,设备量程为100 kN,载荷测试精度为示值的±1%以内,本工作的力学性能实验在中国航发北京航空材料研究院完成。

|

图 4 2.5D浅交直联Cf/Al复合材料弯曲试样 Fig. 4 Bending specimen of 2.5D shallow cross-linked Cf/Al composites |

|

图 5 2.5D浅交直联Cf/Al复合材料剪切试样 Fig. 5 Shear specimen of 2.5D shallow cross-linked Cf/Al composites |

采用STPJA1003电子天平测得10 mm×10 mm×4 mm的试样分别在空气和水中的质量,设备称量范围为0~100 g,可读性为1 mg,根据阿基米德排水法原理对试样进行致密度测定;采用Quanta2000型扫描电子显微镜(SEM)对复合材料经向、纬向显微组织进行观察;采用D8 ADVANCE型X射线衍射仪(XRD)分析复合材料物相组成;采用AM4113ZT(R4)显微镜对复合材料弯曲和剪切断口进行观察。

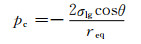

2 结果与分析 2.1 复合材料致密度、显微组织分析根据阿基米德排水法测得2.5D浅交直联Cf/Al复合材料的致密度为95.3%,致密度较高,说明复合材料浸渗效果较好。图 6为2.5D浅交直联Cf/Al复合材料的显微组织,可以看出,复合材料浸渗完整,铝液能完整填充纤维束。经向显微组织存在微孔、纤维丝偏聚以及纤维丝由原来的圆形状变成“豌豆”状等现象,见图 6(a);纬向显微组织也存在微孔、纤维丝偏聚以及纤维丝由原来的圆形状变成“豌豆”状等现象,但相应的缺陷程度较经向显微组织要少,见图 6(b)。这是由于:一方面2.5D浅交直联结构经向纤维束呈现正弦交错分布,纬向纤维束垂直于面内穿插于经向纤维束之间,经向纤维束与纬向纤维束交织点较多,纤维束与纤维束间的间隙相对小。根据Yong-Kelvin方程(见式(1))可知,在气-液界面上表面张力和润湿角不变的情况下,毛细压差大小取决于等效毛细管半径,当纤维束的间隙越小,熔融铝液在浸渗过程中需要克服的毛细阻力越大,铝液难以进入纤维间紧密的区域,使得这些区域不能充分浸渗完全,从而易形成细小的微孔。而由于经向纤维束的纤维体积比例要高于纬向纤维束,熔融金属液在浸渗经向纤维丝过程中克服的毛细阻力要高于浸渗纬向纤维丝,因此经向显微组织在浸渗过程中形成的微孔数量要高于纬向显微组织。另一方面,在浸渗开始时,封装的预制体内外存在巨大的压力差,在压力差作用下熔融铝液快速填充纤维束间和束内,熔融铝液较大的冲击力易造成纤维丝分布不均匀或偏聚现象。由于在浸渗过程中熔融铝液的浸渗方向平行于复合材料经向,较大冲击力的熔融铝液对垂直于浸渗方向纬向上的经纱纤维丝分布不均匀及偏聚现象的影响要高于经向上的纬纱纤维丝,所以复合材料经纱纤维丝偏聚现象要高于纬纱纤维丝。此外,由于铝合金与纤维的热膨胀系数存在较大差异,复合材料从高温制备到室温冷却过程中内部易产生较大的残余应力[16],残余应力易使复合材料中的纤维丝变形,由原来的圆形状变成“豌豆状”。

|

图 6 2.5D浅交直联Cf/Al复合材料显微组织 (a)经向;(b)纬向 Fig. 6 Microstructures of 2.5D shallow cross-linked Cf/Al composites (a)warp; (b)weft |

|

(1) |

式中:pc为毛细压差;σlg为气-液界面上的表面张力;θ为液面在固体表面的浸润角;req为等效毛细管半径。

2.2 复合材料室温、高温的弯曲性能室温、350℃以及400℃各取5个有效弯曲性能数据,表 4为2.5D浅交直联Cf/Al复合材料经向弯曲性能。室温时复合材料的弯曲强度、模量分别为268.4 MPa和75.2 GPa;350 ℃时复合材料弯曲强度、模量分别为139 MPa和70.9 GPa,分别比室温下复合材料降低了48.2%和5.7%;400 ℃时复合材料弯曲强度、模量分别为97.6 MPa和68.5 GPa,分别比室温下复合材料降低了63.6%和8.9%。而董敬涛[17]研究了2.5D浅交直联Cf/Al复合材料室温弯曲强度可以达到454.74 MPa,造成两者弯曲强度差异的原因是由于本研究制备的复合材料中经纱密度为18股/cm(6根/cm×3股/根),而文献[17]制备的复合材料中经纱密度为24股/cm(12根/cm×2股/根),经纱密度的下降显著降低了复合材料经向弯曲时的力学性能。本工作选用50%的纤维体积分数是为了使复合材料其他力学性能更均衡。实验测试温度对2.5D浅交直联Cf/Al复合材料的弯曲性能影响很大的原因是由于:一方面ZL301铝合金的熔点为660 ℃,在高温条件下会产生{100}〈100〉和{211}〈110〉新的滑移系,基体材料抵抗变形的能力减弱,表现为基体软化现象。测试温度越高基体合金软化程度越严重,软化的基体合金不能将弯曲载荷及时有效传递给增强体纤维束,导致基体易损伤。另一方面,通过XRD衍射图谱(图 7)可以看出,基体与增强体界面处存在C,Al,Al4C3,Al3Mg2相,说明复合材料在高温制备过程中,碳纤维与铝液会发生反应。其反应如式(2),(3)所示:

| T/℃ | Bending strength/MPa | Modulus/GPa | |||||||||||||

| 1 | 2 | 3 | 4 | 5 | Ave | Var | 1 | 2 | 3 | 4 | 5 | Ave | Var | ||

| 25 | 265 | 258 | 263 | 274 | 282 | 268.4 | 73.0 | 75.6 | 76.1 | 76.4 | 73.8 | 74.3 | 75.2 | 1.0 | |

| 350 | 140 | 125 | 146 | 145 | 136 | 139.0 | 77.2 | 72.3 | 67.4 | 74.0 | 70.6 | 70.1 | 70.9 | 4.9 | |

| 400 | 103 | 94 | 89 | 102 | 100 | 97.6 | 28.2 | 66.9 | 66.6 | 67.2 | 70.3 | 71.7 | 68.5 | 4.3 | |

|

图 7 2.5D浅交直联Cf/Al复合材料XRD衍射图谱 Fig. 7 XRD diffraction patterns of 2.5D shallow cross-linked Cf/Al composites |

|

(2) |

|

(3) |

式中:ΔGθ为标准吉布斯自由能;T为温度,K。

反应生成一定含量的Al4C3脆性相,且铝合金从高温冷却凝固的过程中会析出β相Al3Mg2,Al3Mg2与Al4C3存在竞争生长关系,Mg含量一定时,界面处优先生成Al3Mg2相,取代了Al4C3反应[18],从而使得Al3Mg2相对Al4C3相的生成具有一定的抑制作用。随着实验测试温度升高,碳纤维与铝液反应进一步加剧,生成的Al4C3脆性相含量会增多,Al4C3相是斜方六面体结构且形核机制为非均匀形核,在受力条件下易成为裂纹源[19],使得纤维束与基体的界面易脱粘,影响界面对载荷的传递作用。所以随着测试温度升高,复合材料弯曲性能降低。

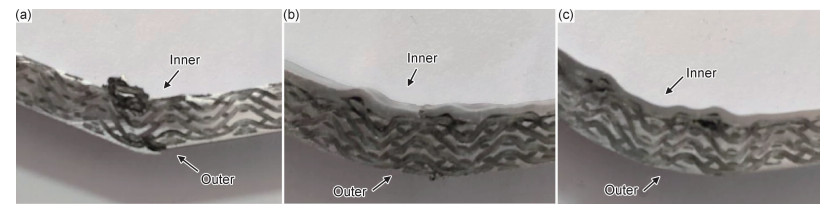

图 8所示为2.5D浅交直联Cf/Al复合材料弯曲实验后试样图,400 ℃时基体软化以及界面脱粘情况较室温与350 ℃时要严重。图 9所示为2.5D浅交直联Cf/Al复合材料弯曲性能实验破损处断口图,室温时,内侧面受压处纤维束被压断,断口不平齐,存在纤维拔出以及基体合金被撕裂现象,见图 9(a)。350 ℃时,内侧面受压处基体合金软化断裂,经向纤维束被压断,断口较平齐,基体与纤维束界面出现脱粘,见图 9(b);400 ℃时,基体软化及界面脱粘程度较室温与350 ℃时严重,经向纤维束被压断,断口较平齐,见图 9(c)。测试温度越高,基体合金软化以及界面脱粘越严重。室温时,靠近压头内侧面受压处基体合金相互挤压,造成基体合金团簇在一起,内侧面产生压应力使得经向纤维束在压头应力集中处被压断,纬向纤维束则因经向纤维束受压过程中产生的挤压力则发生相应的挤压变形。外侧面受拉处则造成复合材料拉伸破坏。350 ℃时,由于纤维和基体的主要作用分别是承载和传递载荷,在界面脱粘处,由于基体不能有效将来自压头的压应力传递给纤维束,使得基体无法承受较高的压应力而被压断,裂纹在基体断口处沿着界面横向扩展至纤维束,裂纹穿过经向纤维束,经向纤维束在压应力作用下被压断,纬向纤维束则因经向纤维束受压过程中产生的挤压力则发生相应的挤压变形;而外侧面受拉处复合材料并未出现明显破坏现象。400 ℃时,高温回复软化使得压头作用处应力集中程度减弱,从而抑制或减缓裂纹横向扩展[20], 基体并未出现明显的断裂。裂纹沿着脱粘的界面处相互扩展,经向纤维束在压应力作用下被压断,纬向纤维束则由经向纤维束受压过程中产生的挤压力而发生相应的挤压变形,而外侧面受拉处复合材料拉伸破坏不明显。

|

图 8 2.5D浅交直联Cf/Al复合材料弯曲实验后试样 (a)室温;(b)350 ℃;(c)400 ℃ Fig. 8 Specimen of 2.5D shallow cross-linked Cf/Al composites after bending tests (a)room temperature; (b)350 ℃; (c)400 ℃ |

|

图 9 2.5D浅交直联Cf/Al复合材料弯曲性能实验破损处断口SEM照片 (a)室温;(b)350 ℃;(c)400 ℃ Fig. 9 Bending fracture SEM images of 2.5D shallow cross-linked Cf/Al composites (a)room temperature; (b)350 ℃; (c)400 ℃ |

室温、350 ℃和400 ℃各取5个有效剪切性能数据,表 5为2.5D浅交直联Cf/Al复合材料经向剪切性能,室温时复合材料剪切强度为41.0 MPa,350 ℃时剪切强度为39.2 MPa,比室温下复合材料降低了4.4%;400 ℃剪切强度为29.9 MPa,比室温下复合材料降低了27.1%。由此可见,实验测试温度对2.5D浅交直联Cf/Al复合材料剪切性能影响较大。这是由于如前文所述,一方面测试温度越高基体合金越容易软化,软化的基体合金不能有效地承受和传递载荷,使得基体易损伤,另一方面,随着测试温度的升高,界面反应加剧,Al4C3脆性相含量增加,在受力条件下会对界面造成破坏,影响界面传递载荷。所以随着测试温度升高,复合材料剪切性能降低。

| T/℃ | Shear strength/MPa | ||||||

| 1 | 2 | 3 | 4 | 5 | Ave | Var | |

| 25 | 39.7 | 38.4 | 41.1 | 44.5 | 41.2 | 41.0 | 4.2 |

| 350 | 48.1 | 41.3 | 34.4 | 34.2 | 37.8 | 39.2 | 26.7 |

| 400 | 33.4 | 29.2 | 28.2 | 29.7 | 29.1 | 29.9 | 3.3 |

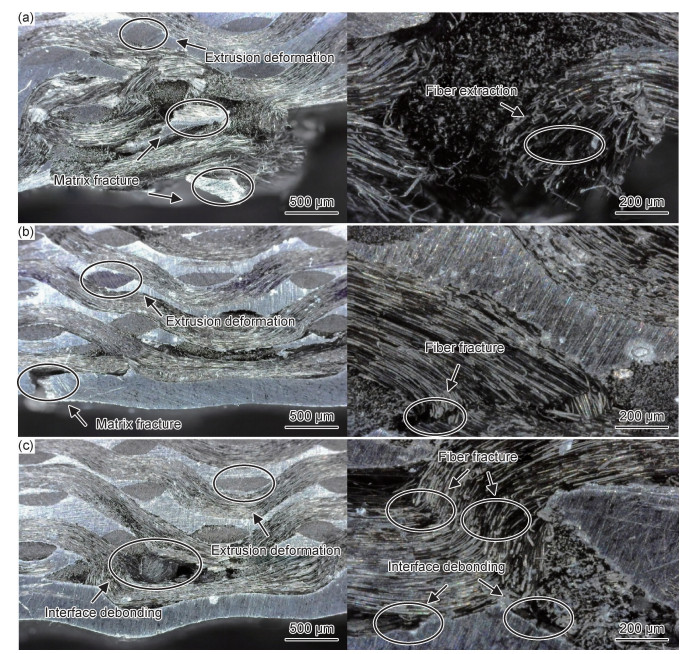

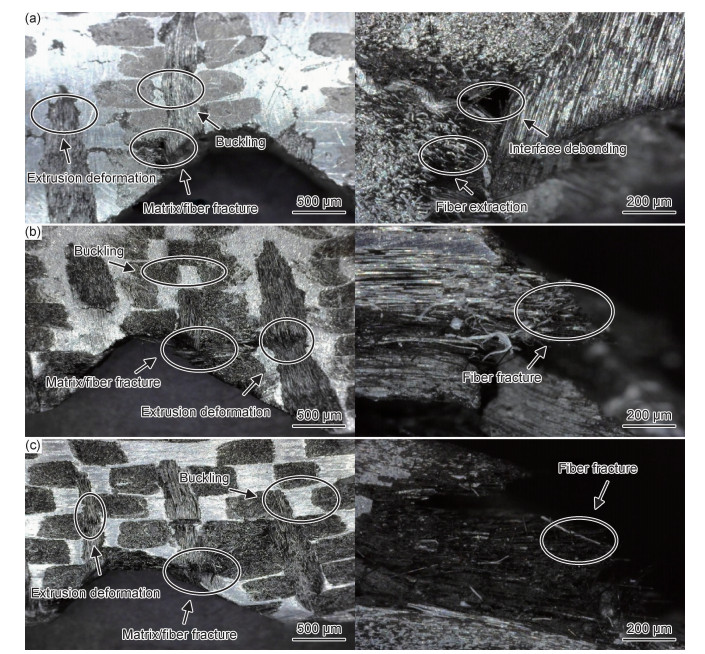

图 10所示为2.5D浅交直联Cf/Al复合材料剪切破损处断口图,复合材料的剪切破坏首先发生在“V”型口纤维束与基体界面损伤处,损伤处的纤维束与基体界面会发生破坏。室温时,经、纬向纤维束在剪切力作用下被剪断,断口不平齐。在剪切过程中,经向纤维束在剪切力作用下会产生屈曲,纬向纤维束由于经向纤维束在屈曲过程中产生的挤压力导致发生相应的挤压变形,见图 10(a);350 ℃时,复合材料“V”型口处的剪切断口纤维呈现近似45°断裂,经向纤维束在剪切力作用下位错程度及纬向纤维束挤压变形程度较室温严重,见图 10(b)。400 ℃时,纤维束断口也是呈现近似45°断裂,经向纤维束屈曲以及纬向纤维束挤压变形程度较室温和350 ℃要严重,见图 10(c)。这是由于一方面“V”型口在剪切力作用下会产生应力集中,裂纹会沿着“V”型口纤维与基体界面损伤处与剪切力方向呈现45°扩展,在剪切力作用下使得损伤处纤维束被剪断;另一方面,随着测试温度的升高基体合金软化越严重,软化的基体合金不能较好承受和传递剪切载荷,经向纤维束为主要剪切载荷承担者,测试温度越高经向纤维束承载就越大,导致经向纤维束屈曲程度随测试温度升高越来越严重,而纬向纤维束随着测试温度的升高在剪切力、基体合金软化变形、经向纤维束屈曲过程中产生的挤压力共同作用下挤压变形程度越来越严重。

|

图 10 2.5D浅交直联Cf/Al复合材料剪切破损处断口SEM照片 (a)室温;(b) 350 ℃;(c)400 ℃ Fig. 10 Shear fracture SEM images of 2.5D shallow cross-linked Cf/Al composites (a)room temperature; (b)350 ℃; (c)400 ℃ |

(1) 2.5D浅交直联Cf/Al复合材料浸渗完整,铝液能完整填充纤维束。复合材料致密度为95.3%;经、纬向显微组织均存在一定的微孔、纤维丝偏聚等缺陷,且经、纬向纤维丝形貌存在由实验前的圆形状变成实验后的“豌豆”状。

(2) 2.5D浅交直联Cf/Al复合材料室温时弯曲强度、模量分别为268.4 MPa和75.2 GPa,350 ℃时弯曲强度和模量分别为139 MPa和70.9 GPa,400 ℃时弯曲强度、模量分别为97.6 MPa和68.5 GPa;内侧面受压处经向纤维束在压应力作用下被压断,纬向纤维束则产生挤压变形;外侧面受拉处随着测试温度的升高复合材料被拉伸破坏现象不明显。

(3) 2.5D浅交直联Cf/Al复合材料室温、350 ℃和400 ℃时剪切强度分别为41.0, 39.2 MPa和29.9 MPa;剪切破坏首先出现在基体与纤维束界面损伤处,室温时纤维束被拔出,断口不平齐;350,400 ℃时纤维束断口呈现45°破坏;经向纤维束屈曲与纬向纤维束挤压变形程度随测试温度升高越来越严重。

| [1] |

ZHANG Y H, WU G H. Interface and thermal expansion of carbon fiber reinforced aluminum matrix composites[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(11): 2148-2151. DOI:10.1016/S1003-6326(09)60433-7 |

| [2] |

GAO Y, LI J L. Effects of fiber volume fraction on damping properties of three-dimensional and five-directional braided composites[J]. Journal of Donghua University(English Edition), 2015, 32(3): 458-465. |

| [3] |

LI D G, CHEN G Q, JIANG L T, et al. Effect of thermal cycling on the mechanical properties of Cf/Al composites[J]. Materials Science & Engineering: A, 2013, 586(1): 330-337. |

| [4] |

刘谦, 李嘉禄, 李学明. 三维编织复合材料的弯曲和压缩性能探讨研究[J]. 材料工程, 2000(8): 3-6. LIU Q, LI J L, LI X M. Research of bending and compression properties of 3 d braided composite materials[J]. Journal of Materials Engineering, 2000(8): 3-6. DOI:10.3969/j.issn.1001-4381.2000.08.001 |

| [5] |

严实, 郭留雨, 赵金阳, 等. 三维五向编织复合材料低速冲击及冲击后压缩性能实验研究[J]. 材料工程, 2017, 45(12): 65-70. YAN S, GUO L Y, ZHAO J Y, et al. Experimental investigation on low-velocity impact and compression after impact properties of three-dimensional five-directional braided composites[J]. Journal of Materials Engineering, 2017, 45(12): 65-70. DOI:10.11868/j.issn.1001-4381.2015.000861 |

| [6] |

双超, 刘璐璐, 赵振华, 等. 湿热老化后碳纤维复合材料层间剪切强度实验方法对比研究[J]. 航空材料学报, 2017, 37(5): 94-102. SHUANG C, LIU L L, ZHAO Z H, et al. Comparison study on interlaminar shear strength testing methods of CFRP under hygrothermal aging conditions[J]. Journal of Aeronautical Materials, 2017, 37(5): 94-102. |

| [7] |

马晓康, 殷小玮, 范晓孟, 等. 碳化硅陶瓷基复合材料的自愈合及结构吸波一体化研究进展[J]. 航空材料学报, 2018, 38(5): 1-9. MA X K, YIN X W, FAN X M, et al. Progress on self-healing and structure-wave absorbing integration of silicon carbide ceramic matrix composites[J]. Journal of Aeronautical Materials, 2018, 38(5): 1-9. |

| [8] |

王涛, 赵宇新, 付书红, 等. 连续纤维增强金属基复合材料的研制进展及关键问题[J]. 航空材料学报, 2013, 33(2): 87-96. WANG T, ZHAO Y X, FU S H, et al. Progress and key problems in research and fabrication of fiber reinforced metal matrix composite[J]. Journal of Aeronautical Materials, 2013, 33(2): 87-96. DOI:10.3969/j.issn.1001-4381.2013.02.018 |

| [9] |

汪星明, 邢誉峰. 三维编织复合材料研究进展[J]. 航空学报, 2010, 31(5): 914-927. WANG X M, XING Y F. Developments in research on 3D braided composites[J]. Acta Aeronautica et Astronautica Sinica, 2010, 31(5): 914-927. |

| [10] |

韩振宇, 梅海洋, 付云忠, 等. 三维编织预成型体的织造及三维编织复合材料细观结构研究进展[J]. 材料工程, 2018, 46(11): 25-36. HAN Z Y, MEI H Y, FU Y Z, et al. Research progress on preform forming and microstructure of 3D braided composites[J]. Journal of Materials Engineering, 2018, 46(11): 25-36. DOI:10.11868/j.issn.1001-4381.2017.000682 |

| [11] |

ZHANG Y H, YAN L L, MIAO M H, et al. Microstructure and mechanical properties of z-pinned carbon fibrereinforced aluminum alloy composites[J]. Materials & Design, 2015, 86: 872-877. |

| [12] |

MA Y Q, QI L H, ZHANG T, et al. Study on defects of 2D-Cf/Al composite prepared by liquid-solid extrusion following vacuum infiltration technique[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88(1/4): 89-96. |

| [13] |

王一博, 刘振国, 胡龙, 等. 三维编织复合材料研究现状及在航空航天中应用[J]. 航空制造技术, 2017(19): 78-85. WANG Y B, LIU Z G, HU L, et al. Recent advancements of 3D braided composite and its applications in aerospace[J]. Aeronautical Manufacturing Technology, 2017(19): 78-85. |

| [14] |

胡银生, 余欢, 王振军, 等. 织物结构对2.5D-Cf/Al复合材料微观组织与力学性能的影响[J]. 中国有色金属学报, 2018, 28(12): 2512-2522. HU Y S, YU H, WANG Z J, et al. Effects of woven fabric structure on microstructure and mechanical properties of 2.5D-Cf/Al composites[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(12): 2512-2522. |

| [15] |

聂明明, 徐志锋, 余欢, 等. 真空气压浸渗3D-Cf/Al复合材料微观缺陷分析[J]. 稀有金属材料与工程, 2018, 47(4): 1266-1274. NIE M M, XU Z F, YE H, et al. Micro-defects of 3D-Cf/Al composites by vacuum pressure infiltration[J]. Rare Metal Materials and Engineering, 2018, 47(4): 1266-1274. |

| [16] |

TROJANOVA Z, LUKACP, RIEHEMANN W, et al. Study of relaxation of residual internal stress in Mg composites by internal friction[J]. Materials Science & Engineering, 2002, 324(1/2): 122-126. |

| [17] |

董敬涛.织物结构对2.5D-Cf/Al复合材料组织与力学性能的影响研究[D].南昌: 南昌航空大学, 2017. DONG J T. Research on the effect of woven fabric structure on microstructure and mechanical properties of 2.5D-Cf/Al composites [D]. Nanchang: Nanchang Hangkong University, 2017. |

| [18] |

武高辉, 姜龙涛, 陈国钦, 等. 金属基复合材料界面反应控制研究进展[J]. 中国材料进展, 2012, 31(7): 51-58. WU G H, JIANG L T, CHEN G Q, et al. Research progress on the control of interfacial reactions in metal matrix composites[J]. Materials China, 2012, 31(7): 51-58. |

| [19] |

聂明明, 徐志锋, 徐燕杰, 等. 基体合金对连续SiCf/Al复合材料界面及拉伸强度的影响[J]. 中国有色金属学报, 2016, 26(3): 593-601. NIE M M, XU Z F, XU Y J, et al. Effect of matrix alloy on interface and tensile strength of continuous SiCf/Al composite[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(3): 593-601. |

| [20] |

王振军, 朱世学, 余欢, 等. 预热温度对Cf/Al复合材料微观组织及室温与高温力学性能的影响[J]. 稀有金属材料与工程, 2018, 47(3): 982-989. WANG Z J, ZHU S X, YU H, et al. Effect of fabrication temperature on microstructure and mechanical properties of Cf/Al composites at room and elevated temperature[J]. Rare Metal Materials and Engineering, 2018, 47(3): 982-989. |

2020, Vol. 48

2020, Vol. 48