文章信息

- 谢超, 邢健, 丁玉梅, 王循, 杨卫民, 李好义

- XIE Chao, XING Jian, DING Yu-mei, WANG Xun, YANG Wei-min, LI Hao-yi

- 熔体微分电纺回收PP无纺布纳米纤维膜制备及吸油性能

- Preparation and oil absorption properties of PP non-woven nanofiber membranes by melt differential electrospinning

- 材料工程, 2020, 48(6): 125-131

- Journal of Materials Engineering, 2020, 48(6): 125-131.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000486

-

文章历史

- 收稿日期: 2019-05-23

- 修订日期: 2019-12-03

2. 北京化工大学 有机-无机复合材料国家重点实验室, 北京 100029

2. State Key Laboratory of Organic-inorganic Composites, Beijing University of Chemical Technology, Beijing 100029, China

随着经济的发展,高分子无纺布得到了广泛的应用,但是由于大多数高分子材料自身较强的稳定性,导致其在自然条件下降解困难,对生态环境存在较大的威胁[1-2]。对废旧无纺布的处理方法主要是焚烧和填埋[3],但由于难以降解,会造成污染水体和大气环境等问题[4]。对废弃无纺布进行直接加工再利用或者改性再生利用是将废弃无纺布资源化的有效方法,鉴于此,一些研究人员对无纺布的回收再利用进行了研究。Jain等[5]采用乙二醇(EG)与废弃的聚对苯二甲酸乙二醇酯(PET)纺织品混合,利用醇解反应制备出PET再生切片。石素宇等[6]以废弃无纺布为研究对象,首先通过溶剂提滤的方法制备再生PET纤维,通过热压成型的方法制得不同纤维含量的PET/PP复合材料,具有良好的力学性能。研究者们[7-8]以废弃丝织物为原料,再加工制备再生纤维,对废弃无纺布再加工形成纤维制品可以得到很好的再利用。

纤维材料具有多孔网状结构、孔隙率高、比表面积大等特点,在吸油和空气过滤等领域得到了广泛的应用[9]。静电纺丝技术是一种连续制备聚合物纳米纤维的方法,主要有溶液静电纺丝和熔体静电纺丝法。陈俊等[10]以N-N-二甲基乙酰胺(DMAc)为溶剂,采用静电纺丝技术成功制备了平均直径范围0.36~1.47 pm的热塑性聚酰亚胺(LPI)超细纤维。曹胜光等[11]探究了溶液电纺纳米孔结构聚乳酸纤维的吸油性能,并发现纤维上的微孔结构能增强纤维的疏水性和吸油倍率。之后,先后有不同的课题组分别探究了溶液静电纺丝法制备吸油材料的可行性[12-14]。但是溶液静电纺丝法需要使用有机溶剂,溶剂易挥发,可能会造成二次污染,不符合绿色环保的要求,所以熔体静电纺丝法制备纳米纤维被广泛应用[15]。聚丙烯(PP)是一种性优价廉,用途广泛的通用树脂,通过改性能获得良好的结晶性能和力学性能且易加工,是很好的熔体微分静电纺丝原料。但是纯PP存在黏度较高,韧性较差、熔体强度低等缺点,纺丝时纤维无法充分拉伸。对PP进行改性,可提升PP拉伸强度和断裂伸长率,有利于PP的成型加工[16-18]。

本工作借助自制的熔体微分电纺装置,并分别对酸处理后的回收PP无纺布粉料以及添加质量分数10%的不同增塑剂(硬脂酸钠、ATBC、DOA)的共混物料进行纺丝,通过物料性质确定纺丝温度,探究了PP无纺布纺丝的最佳降解时间以及添加不同增塑剂种类对电纺回收PP无纺布的纳米纤维形貌、吸油性能及重复使用性能的影响。实现了电纺回收PP无纺布高效吸油纳米纤维膜的制备。

1 实验材料与方法 1.1 实验材料市售白色PP无纺布:克重150 g/m2;硬脂酸钠:又名十八酸钠,分子式C17H35COONa,分子量306.46;ATBC:分子式C20H34O8,分子量402.48;DOA:分子式C22H42O4,分子量370.58。

1.2 实验装置熔体微分静电纺丝装置(如图 1所示),主要包括:微流量挤出机、加热系统、内锥面微分静电纺丝喷头、抽吸风装置、高压静电发生器、空气压缩机和收集网。加热系统对金属料斗、挤出机螺杆,分流板和纺丝喷头进行加热。熔体在纺丝喷头内锥面周向均匀分布,纺丝喷头正下方抽吸风装置与空气压缩机相连,置于带孔电极板中央。电极板通过亚克力板固定并与高压静电发生器相连接,收集网位于其正下方。电极板与接地的纺丝喷头间形成高压电场。

|

图 1 熔体微分静电纺丝装置 Fig. 1 Melt differential electrospinning device |

回收PP无纺布粉料:将回收不同降解时间(室内恒温自然光照下0~8个月)的PP无纺布压实,置于模压机模具内,模压机上下模设定温度为180 ℃。开启模压机合模功能,设定压强为1 MPa,将回收PP无纺布进一步压实并熔融,熔融时间设定6 min。取出后冷却,并将其放入高速粉料机中进行粉碎,然后放入80 ℃干燥箱中干燥备用。干燥箱中烘干24 h后,将回收PP无纺布粉料与一定配比的增塑剂硬脂酸钠、ATBC以及DOA加入密炼机中熔融共混。共混温度为180 ℃,密炼机转速设定为80 r/min,共混时间为6 min。纺丝时,设定纺丝喷头与电极板距离为70 mm;通过探究共混物料性质,确定纺丝温度。设定温度从纺丝喷头到分流板、挤出机螺杆、加热料斗依次递减10 ℃;各处温度均达到设定温度5 min后,将共混物料加入到金属料筒中,并开启挤出机,挤出机转速设定为60 r/min;待纺丝喷头处挤出物料均匀后,通入抽吸风装置气流,并开启高压静电发生器进行纺丝,纺丝电压设定为40 kV。内锥面喷头处均匀分布的微量熔体在电场力和抽吸风力的共同作用下,得到充分拉伸,这一过程即为熔体微分静电纺丝过程。此时观察各组共混物料熔体成纤状态,并使用收集网接收纤维,接收时间均为5 min。

1.4 测试与表征 1.4.1 热失重(TGA)分析采用DTG-60A型热重(TGA)分析仪,对回收PP无纺布粉料热失重进行分析。测试条件为N2氛围,测试温度范围为30~600 ℃,升温速率10 ℃/min。

1.4.2 扫描电子显微镜(SEM)采用JSM-7800F型热场发射扫描电子显微镜(SEM),对市售PP无纺布以及制备的纤维膜纤维直径以及整体形态进行表征与分析,表征前表面喷铂。

1.4.3 结晶度(XRD)分析采用D-max2500型X射线衍射仪(XRD),对回收PP无纺布粉料结晶度进行分析比较。测试角度为5°~40°。

1.4.4 热性能(DSC)分析采用DSC204F1型差示扫描量热仪(DSC),对加入不同增塑剂的回收PP无纺布粉料热性能进行测试。测试的条件为:N2氛围,测试温度范围在30~300 ℃,升温速率10 ℃/min。

1.4.5 吸油倍率和保油倍率测定在1 L烧杯中加入500 mL水,然后加入300 mL机油。将1 g纤维膜样品放入烧杯中,充分浸润后静置2 h。然后将纤维膜样品取出置于带孔铁网上,分别测量静置1 min或1 h后样品质量。通过公式计算出纤维膜样品吸油倍率和保油倍率,重复5次取计算结果平均值。吸油倍率和保油倍率用式(1)计算

|

(1) |

式中:Q为吸油倍率/保油倍率;G1为纤维膜初始质量;G2为吸油饱和后静置1 min的纤维膜样品质量。

1.4.6 重复吸油性能测试将纤维膜初次吸油后称重,并使用活塞筒将纤维吸附的油抽出,并再次称重。记录数据后继续进入下一个吸/放油过程,重复5次。

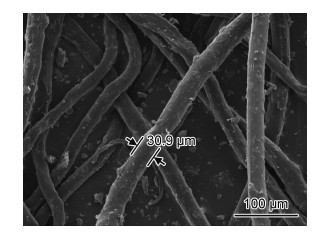

2 结果与分析 2.1 PP无纺布性质及最佳降解时间探究对回收PP无纺布形貌探究,了解其纤维直径以及空间结构等,随机取样并对制得的样品进行扫描电子显微镜(SEM)测试。测试结果如图 2所示,PP无纺布纤维呈纵横交错的空间结构,且纤维较均匀。但是在纤维表面附着较多的颗粒物,这是由于PP无纺布在生产过程中,由于要进行漂白工序,加入了碳酸钙(CaCO3)成分。CaCO3粒子随着熔喷过程,均匀地分布在PP无纺布的纤维表面。此外,初始PP无纺布纤维直径在30~40 μm之间,纤维直径较大。

|

图 2 初始PP无纺布电镜图 Fig. 2 SEM image of initial PP non-woven |

探究回收PP无纺布粉料性质,对不同降解时间的PP无纺布粉料进行热失重(TGA)分析,测试结果如图 3所示。不同降解时间的PP无纺布粉料TGA曲线基本一致,说明在降解过程中未发生化学反应,依然保持初始状态,没有产生新物质。此外从图中可知,热失重最终残余百分比随着降解时间的升高而提高,这是由于PP在降解过程中质量减少,相应的CaCO3质量分数提高,高温下CaCO3并没有热失重,故其残余百分比提高。也进一步验证了SEM图(图 2)中结论,即PP无纺布中存在大量CaCO3颗粒。

|

图 3 不同降解时间的回收PP无纺布粉料TGA曲线 Fig. 3 TGA curves of recycled PP non-woven powder with different degradation time |

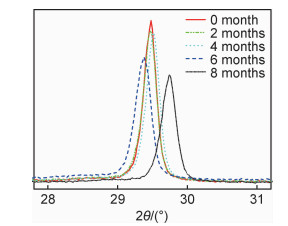

通过结晶度(XRD)分析,探究不同降解时间回收PP无纺布粉料结晶性能的变化,以及分析比较不同样品结晶度,以探究PP无纺布降解性能,确定其最佳的降解回收时间。图 4为不同降解时间回收PP无纺布粉料XRD图,XRD曲线结晶峰随着降解时间增加,开始小幅降低,结晶度变化较小。当降解时间大于等于6个月时,XRD曲线结晶峰降幅较大,结晶度降低较明显,此时PP降解反应速率开始增大,且材料有利于进行下一步静电纺丝过程,故选择降解时间为6个月的回收PP无纺布作为静电纺丝制备纳米纤维膜的原材料。

|

图 4 不同降解时间回收PP无纺布粉料XRD曲线 Fig. 4 XRD curves of recycled PP non-woven powder with different degradation time |

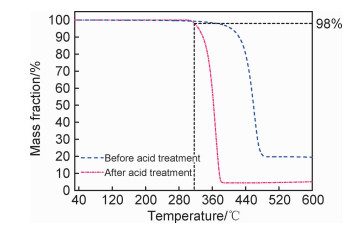

为了减少PP无纺布中CaCO3粒子对熔体微分静电纺丝过程的干扰,选用1 mol/L的HCl酸性溶液,将降解时间为6个月的回收PP无纺布粉料放入,以除去其中的CaCO3粒子。该粉料在酸性溶液中常温下静置72 h后取出,并置于80 ℃烘箱中干燥24 h。然后对该种酸处理后的回收PP无纺布粉料进行TGA分析,并确定熔体微分静电纺丝工艺温度,测试结果如图 5所示。由图 5可知,酸处理后的粉料,初始分解温度和最快分解温度均有所降低,这是由于酸处理前材料中存在的CaCO3粒子起到一定的隔热作用,阻碍了材料的分解。同时残余百分比也大幅降低,表明酸处理后,大量的CaCO3粒子被除去。但是最终残余百分比依然没有降到零点,说明处理后材料中依然存在少量CaCO3粒子或其他杂质,但由于质量分数较少,对之后的静电纺丝过程影响较小,故可忽略不计。由图 5中曲线和标注可知,以残余百分比为98%的温度为初始分解温度,选定低于初始分解温度的300 ℃为该种材料熔体微分静电纺丝工艺温度。

|

图 5 酸处理前后回收PP无纺布粉料TGA曲线 Fig. 5 TGA curves of recycled PP non-woven powder before and after acid treatment |

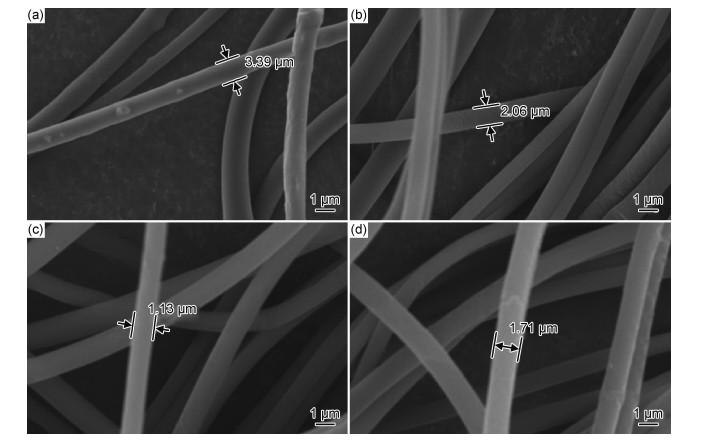

设定纺丝温度为300 ℃,纺丝电压为40 kV,纺丝喷头到电极板距离为70 mm,统一3种增塑剂质量分数为10%,对酸处理后的回收PP无纺布粉料以及含有质量分数10%的不同增塑剂(硬脂酸钠、ATBC、DOA)的共混物粉料进行纺丝。然后将制得的样品进行扫描电子显微镜(SEM)测试,对收集的纤维直径以及整体形态进行表征与分析,测试表征结果如图 6所示。

|

图 6 不同增塑剂种类纤维电镜图 (a)PP;(b)PP+10%硬脂酸钠;(c)PP+10%ATBC;(d)PP+10%DOA Fig. 6 SEM images of fiber with different plasticizers (a)PP; (b)PP+10% sodium stearate; (c)PP+10%ATBC; (d)PP+10%DOA |

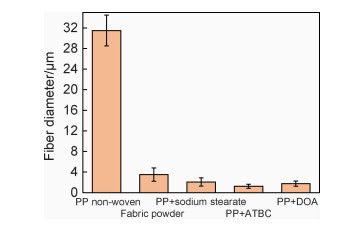

回收PP无纺布加工前后,纤维直径变化及纤维直径分布变化趋势如图 7所示。表明降解后的PP无纺布,经过回收、后处理以及熔体微分静电纺丝过程,纤维直径大幅降低,有利于进行高效吸油。此外由图 7可知,加入3种增塑剂后,相比纯回收PP粉料,制备的纤维直径均有所下降,由3.4 μm下降到1~2 μm,且纤维直径总体分布更均匀,误差更小。其中加入ATBC后效果最佳,纤维直径最小,达到1.13 μm左右,且纤维直径分布最均匀,误差最小。

|

图 7 纤维直径及纤维直径分布对比图 Fig. 7 Contrast diagram of fiber diameter and distribution |

对3种增塑剂降低纤维直径原理进行探究,将回收PP无纺布粉料以及添加3种增塑剂的粉料进行热性能(DSC)分析。由图 8中曲线可知,添加了3种增塑剂后,DSC曲线结晶峰对应的温度有所降低,且熔融过程大幅缩短。表明增塑剂的加入会促进回收PP无纺布粉料结晶,使该种材料加工性能更佳,有利于纤维细化。

|

图 8 添加不同增塑剂共混料DSC曲线 Fig. 8 DSC curves of blends with different plasticizers |

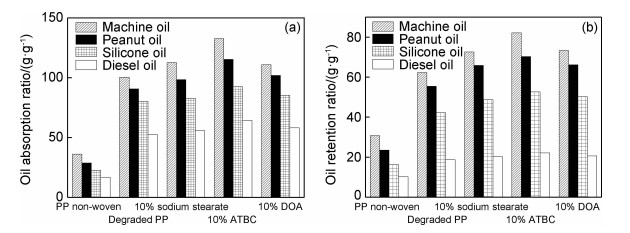

将几种纤维膜完全浸润油水共混的烧杯中后,静置2 h,取出测量并计算各组纤维膜的吸油倍率和保油倍率,对机油、花生油、硅油和柴油的吸油性能测试结果如图 9所示,可以发现对于黏度较高的油品其吸油倍率和保油倍率相对较高。对于花生油,初始市售的PP无纺布吸油倍率和保油倍率仅为28.7 g/g和23.5 g/g,而经过回收后处理,并进行熔体微分静电纺丝过程后,纤维膜吸油倍率和保油倍率提升到了90.6 g/g和55.4 g/g,吸油性能提升明显。加入增塑剂后,由于制备的纤维直径降低,吸油性能进一步提升。其中加入10%ATBC效果最佳,纤维膜吸油倍率和保油倍率为115.4 g/g和70.3 g/g,分别达到初始加工前市售PP无纺布的4倍和3倍,表明经过这样一系列过程,吸油性能提升显著。对电纺回收PP、添加硬脂酸纳、ATBC和DOA的纤维膜采用WDT-W电子万能试验机,对宽度为20 mm、厚度为0.2 mm、长度为80 mm的膜样条进行拉伸测试,夹距40 mm,拉伸速率为5 mm/min,至纤维膜出现损坏,得到其拉伸强度分别为4.62,4.32,4.29 MPa和4.18 MPa。

对图 9中各种纤维膜进行重复吸花生油测试,探究其重复使用性能,图 10所示为各种纤维膜重复使用吸油倍率变化图。市售PP无纺布5次吸/放油过程,吸油倍率较低,这是由于市售PP无纺布孔隙率较低,且经过热压后较致密,故重复吸/放油过程吸油倍率变化也较小。而其他几组利用降解PP无纺布经过后处理以及静电纺丝过程制备的纤维膜经过一次吸/放油过程,纤维膜被挤压导致孔隙率下降,致使吸油倍率降幅较大。而在之后的几次使用过程,吸油倍率降幅较小,但均高于初始PP无纺布吸油倍率两倍以上,且纤维膜并没有发生破裂等情况,可继续进行吸油。其中,纤维细化效果最佳,吸油倍率最高的添加了增塑剂ATBC的纤维膜,最后一次吸油倍率仍为初次吸油倍率的60%左右,具有良好的重复使用性能。

|

图 9 纤维膜对不同油的吸油倍率(a)和保油倍率(b) Fig. 9 Oil absorption ratio(a) and oil retention ratio(b) of fiber membranes for different oils |

|

图 10 不同纤维膜重复使用性能 Fig. 10 Reuse performance of different fiber membranes |

(1) 市售PP无纺布初始纤维直径在30~40 μm之间,且其中存在很多CaCO3粒子。

(2) 降解时间从6个月开始,结晶度降低较明显,PP降解反应速率开始增大,材料更有利于加工,故选择降解时间为6个月的PP无纺布作为静电纺丝的材料。

(3) 经过酸处理后,大量的CaCO3粒子被除去。初始分解温度和最快分解温度均有所降低,取低于初始分解温度的300 ℃为纺丝温度。

(4) 降解后的PP无纺布,经过回收、后处理以及熔体微分静电纺丝过程,纤维直径大幅下降近90%。固定3种增塑剂质量分数为10%,制备的纤维直径进一步下降,由3.4 μm下降到1~2 μm,且纤维直径总体分布更均匀,误差更小。其中加入ATBC后效果最佳,纤维直径最小,达到1.13μm左右。

(5) 初始市售的PP无纺布吸油倍率和保油倍率仅为28.7 g/g和23.5 g/g,而经过回收后处理,并进行熔体微分静电纺丝过程后,制备最佳的纤维膜吸油倍率和保油倍率为115.4 g/g和70.3 g/g,分别达到加工前PP无纺布的4倍和3倍,吸油性能提升显著,且纤维膜重复使用性能较好。

| [1] |

弓风莲, 张霞, 朱喜礼. 医用无纺布及卫生巾产品可生物降解性实验研究[J]. 河南科学, 2002(4): 65-68. GONG F L, ZHANG X, ZHU X L. Experimental research on biodegradability of medical nonwovens and sanitary napkin products[J]. Henan Science, 2002(4): 65-68. |

| [2] |

SHARMA V P, AGARWAL V, UMAR S, et al. Polymer composites sustainability: environmental perspective, future trends and minimization of health risk[C]//International Conference on Environmental Science and Development. Adrar: ICESD, 2011: 259-261.

|

| [3] |

LU J J, HAMOUDA H. Current status of fiber waste recycling and its future[J]. Advanced Materials Research, 2014, 878: 122-131. |

| [4] |

CONTAT-RODRIGO L, RIBES-GREUS A. Characterization of polymer soil burial degradation by thermal analysis and mechanical spectroscopy[J]. Macromolecular Symposia, 1999, 144(1): 153-163. |

| [5] |

JAIN S, CHATTOPADHYAY S, JACKERAY R, et al. Surface modification of polyacrylonitrile fiber for immobilization of antibodies and detection of analyte[J]. Analytica Chimica Acta, 2009, 654(2): 103-110. |

| [6] |

石素宇, 王利娜, 赵康, 等. 再生PET纤维/PP复合材料的结构及力学性能[J]. 复合材料学报, 2017, 34(7): 1511-1516. SHI S Y, WANG L N, ZHAO K, et al. Structure and mechanical property of recycled PET fiber/PP composite[J]. Acta Materiae Compositae Sinica, 2017, 34(7): 1511-1516. |

| [7] |

阎星辰, 汤相宇, 张晓东, 等. 废旧织物回收制备纳米纤维素[J]. 纸和造纸, 2019, 38(2): 18-20. YAN X C, TANG X Y, ZHANG X D, et al. Preparation of nanocellulose from waste fabric recycling[J]. Paper and Paper Maker, 2019, 38(2): 18-20. |

| [8] |

王志钢.回收纤维增强木塑复合材料的制备和性能研究[D].上海: 东华大学, 2015. WANG Z G. Preparation and properties of recycled fiber reinforced wood-plastic composites [D]. Shanghai: Donghua University, 2015. |

| [9] |

丁彬, 斯阳, 俞建勇. 静电纺纳米纤维材料在环境领域中的应用研究[J]. 中国材料进展, 2013, 32(8): 492-502. DING B, SI Y, YU J Y. Progress in the research of electrospun nanofibers for environmental applications[J]. Materials China, 2013, 32(8): 492-502. |

| [10] |

陈俊, 张代军, 张天骄, 等. 溶液静电纺丝制备热塑性聚酰亚胺超细纤维无纺布[J]. 材料工程, 2018, 46(2): 41-49. CHEN J, ZHANG D J, ZHANG T J, et al. Preparation of thermoplastic polyimide ultrafine fiber nonwovens by electrospinning[J]. Journal of Materials Engineering, 2018, 46(2): 41-49. |

| [11] |

曹胜光, 胡炳环, 刘海清. 静电纺制备纳米孔结构聚乳酸(PLLA)超细纤维[J]. 高分子学报, 2010(10): 1193-1198. CAO S G, HU B H, LIU H Q. Fabrication of nano-porous structured polylactide(PLLA) fibers through electrospinning[J]. Acta Polymerica Sinica, 2010(10): 1193-1198. |

| [12] |

ZHU H, QIU S, JIANG W, et al. Evaluation of electrospun polyvinyl chloride/polystyrene fibers as sorbent materials for oil spill cleanup[J]. Environmental Science & Technology, 2011, 45(10): 4527-4531. |

| [13] |

WU J, WANG N, WANG L, et al. Electrospun porous structure fibrous film with high oil adsorption capacity[J]. ACS Applied Materials & Interfaces, 2012, 4(6): 3207-3212. |

| [14] |

LIN J, TIAN F, SHANG Y, et al. Co-axial electrospun polystyrene/polyurethane fibres for oil collection from water surface[J]. Nanoscale, 2013, 5(7): 2745-2755. |

| [15] |

杨卫民, 李好义, 吴卫逢, 等. 熔体静电纺丝技术研究进展[J]. 北京化工大学学报(自然科学版), 2014, 41(4): 1-13. YANG W M, LI H Y, WU W F, et al. Research progress of melt electrospinning technology[J]. Journal of Beijing University of Chemical Technology (Natural Science), 2014, 41(4): 1-13. |

| [16] |

黄丽, 吕亚非, 战仁波, 等. 聚丙烯/纳米SiO2复合材料的结晶行为研究[J]. 航空材料学报, 2006, 26(3): 168-171. HUANG L, LU Y F, ZHAN R B, et al. Crystallization behavior of polypropylene/nano-SiO2 composites[J]. Journal of Aeronautical Materials, 2006, 26(3): 168-171. |

| [17] |

吴春蕾, 章明秋, 容敏智. 低填充SiO2/聚丙烯纳米复合材料的拉伸特性[J]. 材料工程, 2001(5): 30-33. WU C L, ZHANG M Q, RONG M Z. Tensile characteristics of low filler loaded SiO2 /PP nanocomposites[J]. Journal of Materials Engineering, 2001(5): 30-33. |

| [18] |

CHEN L I, FAN H, LIE L U, et al. Research on toughening modification of copolymerized polypropylene using polyolefin elastomers[J]. Journal of Chemical Engineering of Chinese Universities, 2009, 23(5): 813-818. |

2020, Vol. 48

2020, Vol. 48