文章信息

- 王霞, 王辉, 侯丽, 蒋欢, 周雯洁

- WANG Xia, WANG Hui, HOU Li, JIANG Huan, ZHOU Wen-jie

- 超疏水防腐蚀涂层的研究进展

- Research progress in superhydrophobic anticorrosion coatings

- 材料工程, 2020, 48(6): 73-81

- Journal of Materials Engineering, 2020, 48(6): 73-81.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000632

-

文章历史

- 收稿日期: 2018-05-30

- 修订日期: 2020-03-10

金属腐蚀现象普遍存在于国民经济和国防建设各个领域,腐蚀会造成严重的直接或者间接的经济损失,是自然界最大的浪费之一[1]。可以采取有效的方法减缓腐蚀作用,比如涂覆有机涂层可以保持钢的力学性能,从而延长其使用寿命并最小化维护成本。但水会在有机涂层中扩散,这不仅导致腐蚀性离子易于入侵到基材,同时也会使涂层失去附着力,从而加快涂层失效[2]。研究表明,具有超疏水性能的表面很难被浸润,可以有效抵挡水的入侵,因此对涂层进行超疏水处理是提高涂层性能及寿命的有效方法。通常采用表面与水的接触角大小来区分表面对水的亲疏性能,10°~90°表现为亲水性,90°~150°表现为疏水性。而超亲水性和超疏水性则表现出更优异的表面润湿性能,超亲水的表面水接触角小于10°,表现出近乎完美的完全浸润;超疏水表面的水接触角大于150°,同时还表现出极低的滞后角[3]。滞后角是前进角及后退角的差值,它对表面的自清洁性能有很大影响,滞后角越低,水滴在表面越易滚落。

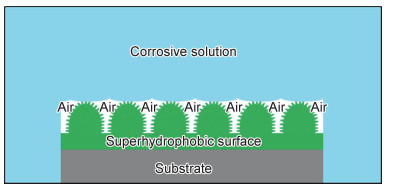

众所周知,固体疏液性主要取决于两个方面,表面能和表面形貌。表面能越低,疏水性越好,然而仅通过降低表面能来获得的疏水性是有限的。据报道[4],-CF3具有最低的表面能,但该表面的水接触角度只有120°,远达不到超疏水的要求。由此可见表面形貌对超疏水表面润湿性能起到至关重要的作用,一定的粗糙度可以提高表面的疏水性,粗糙表面增加了固液界面间的空气层,空气可以被看作是疏水角为180°的绝对疏水材料,因此空气层的增加扩大了表面的疏水性能[5]。空气层可以有效抵挡腐蚀性离子的入侵,所以保留材料表面的空气层作为钝化膜也是一种高效新型的防腐方法,相比于其他常规方法要优异很多。但值得注意的是,目前大部分研究所制备的超疏水表面的粗糙结构都是随机不规则的,可控性差,这对超疏水涂层的实际应用有着较大的影响。本文从超疏水表面理论发展出发,简述了超疏水涂层在金属腐蚀与防护方面理论研究的进展,超疏水化的涂层表面在腐蚀防护方面确实表现出了优异的性能,但在实际应用方面还存在一些限制。另外本文介绍了几种不同的超疏水涂层制备工艺,分析比对了每种工艺的理论基础及性能优劣,并总结了超疏水涂层未来的发展方向。

1 超疏水理论1805年,Young[6]通过对表面亲疏水行为的研究发现,水的静态接触角取决于固液气三相界面之间的表面张力,推导出Young氏方程,并提出降低表面自由能可以提高表面的水静态接触角,但方程只适用于表面组成均匀、光滑的理想状态,并不适用于实际环境。对此科研人员进行了大量研究,但仅通过改变自由能达到的最高水接触角也只有120°[4]。然而在自然环境中许多植物的叶片表面或者昆虫翅膀表面的水接触角都可以达到160°以上,研究发现这种超疏水现象归因于表面的粗糙形貌,表面特殊的粗糙结构反而赋予了表面更加优异的疏水性能。Wenzel[7]和Cassie等[8]以此为基础相继建立了具有表面粗糙结构的超疏水接触角模型。两者不同的是,Wenzel假设液体可以完全充满粗糙表面的凹槽中,如图 1所示,由于表面张力的存在,固液的实际接触面积要大于理想平面的固液接触面积。对此,Wenzel在Young氏方程的基础上引入了表面粗糙度并对方程进行了修正得出了Wenzel方程,由Wenzel方程可以得出结论粗糙度会使亲水的表面更加亲水而疏水的表面更加疏水。Cassie的假设与Wenzel不同,他假设液滴不能完全渗入到固体表面的粗糙结构中,粗糙结构中有空气滞留,因此液滴与复合表面的接触角就由液滴与表面及液滴与空气两部分组成,并由此建立了Cassie模型,如图 2所示。由于此时液滴表面之间存在两种接触状态,所以在Young氏方程的基础上引入了界面间的接触面积比得到了Cassie方程,而Wenzel方程所描述的状态只是Cassie方程中的一个特殊状态,所以Cassie方程能更加准确地描述真实表面体系。

超疏水模型及水接触角方程的建立为构造超疏水表面提供了有效的理论支持,然而即使是比较准确的Cassie方程也只是经验性和模型化的结果,在实际状况中表面形貌比较复杂,并不能通过公式完全描述出来,例如具有平行凹槽和凹坑形式的表面,它们的表面粗糙度相同但各自呈现的性质却完全不一样。因此,如果不完全知道一个复合表面形貌,其表面的润湿行为不一定能用公式准确地描述出来[9]。

2 超疏水涂层在防腐蚀方面的应用由上文可知超疏水表面的润湿状态可以通过Cassie和Wencel两个模型来描述。大量研究发现,符合Cassie模型润湿状态下的超疏水表面具有更好的耐蚀性能,对此有两种解释。一是空气层理论,Cassie润湿状态下的表面粗糙结构中截获了大量空气,空气层的存在有效阻止了腐蚀性离子的入侵,显著提高了涂层的耐蚀性能[10]。二是毛细理论[11],液体在粗糙表面的润湿可以被看作是液滴置于倒倾的圆柱形管中,由于超疏水表面的表面能较低,并且圆柱的孔径极小,腐蚀性液体很容易受拉普拉斯压力影响被挤出表面空隙,因此也具备较好的耐蚀性能。目前较为普遍的应用是空气层理论,但超疏水表面具体的腐蚀行为还没有一个比较完整统一的定论,还有必要对其进行更深入的研究。

由于Cassie润湿状态下的超疏水表面具有更好的耐蚀性能,因此在制备过程中更加倾向于Cassie润湿状态下的超疏水表面,但是超疏水表面的润湿状态不仅取决于它表面的理化性质,环境对表面润湿状态的影响也是非常大的。通过浸泡对超疏水表面进行耐腐蚀性测试发现,随着浸泡时间或浸泡压力的增加,超疏水膜层的耐蚀性能会有明显的降低,这时的表面润湿状态已由Cassie状态转变变为Wenzel状态,液体取代空气全部浸入到粗糙结构中加速腐蚀,因此研究两种状态之间的关系就变得至关重要。研究人员对两种润湿状态下的表面进行了热力学及动力学的分析。由两种状态下的表面形貌来看,要实现从Wenzel润湿状态转变为Cassie润湿状态需要两个过程,一是粗糙结构中的液体要脱离凹峰;二是空气要重新占据粗糙结构的凹峰[12]。很显然,从Wenzel状态转变为Cassie状态是一个困难的过程,但可以通过改变气体或者蒸汽产生的局部压力来调节。虽然有研究指出Cassie状态和Wenzel状态是可以共存的,但Cassie状态却是不稳定的,这种状态很容易因局部的表面缺陷或者外界环境的变化而全部转变为Wenzel状态。这就极大地限制了超疏水表面在某些领域中防腐蚀的应用,如船舶、管道等。

除去热力学及动力学方面的原因,从Cassie状态向Wenzel状态转变的另一重要因素是它的机械稳定性。相对粗糙的表面形貌作为超疏水的必要因素之一是十分脆弱的,它很容易因外部的摩擦及震动等而失去原本的结构,使Cassie润湿状态转变为Wenzel状态,甚至有可能失去超疏水的性能[12-13]。近年来也有许多研究人员对所制备的超疏水表面进行了力学性能的改进,取得较好的研究成果。Lv等[14]将硅橡胶(SR)颗粒和碳纳米管(CNT)引入聚亚苯基硫化物(PPS)中,采用喷涂的方法制备了超疏水的表面,并对该表面的耐磨性进行研究,实验装置如图 3所示。PPS/SR涂层的磨损程度远高于PPS/SR/CNTs涂层,表明碳纳米管在超疏水涂层的耐磨性中起到了至关重要的作用。同时研究了摩擦圈数对水接触角的影响,在2000圈的摩擦之后PPS/SR/CNTs涂层仍然表现出良好的超疏水性,水接触角依然大于150°。当圈数达到10000时,添加有碳纳米管的涂层接触角降到了141°,而未添加碳纳米管的涂层降到117°,表明碳纳米管的引入可以有效增加超疏水膜层的耐磨性能。

将超疏水表面应用于金属的防护虽然已取得较多的研究成果,但并不是所有的超疏水表面的耐蚀性能都要高于非超疏水表面。Yu等[15]制备了几种不同比例的Ni-p/TiO2/ZnO/ODS和Ni-p/ZnO/ODA复合涂层,首先通过电化学的方法比较了每个涂层的耐蚀性能,具有超疏水性能的样品腐蚀速率反而要高于其他几种。这就证明了具有超疏水性能的涂层并不一定具有更高的耐蚀性。造成这一现象的原因可能是超疏水表面粗糙结构起到了反作用,粗糙结构恰好为小分子的腐蚀介质提供了入侵通道,相比于未达超疏水效果的表面,超疏水表面的腐蚀速率反而增加。为验证是否是环境因素影响了超疏水表面的耐蚀性能,在模拟荷叶环境中对该表面的耐蚀性能进行了探究,将水滴持续滴落在基材表面,长达72 h的滴落时间,模拟荷叶环境下的基材仍具有超疏水性能,而完全浸泡的样品已经由超疏水变为了疏水。由阻抗谱图也可以得出样品在模拟荷叶环境中的耐蚀性能要远高于浸泡环境,如图 4所示。这同时也说明了超疏水表面应用于腐蚀的一大优势在于水滴在表面的滚动性。

通过改变超疏水性能的两个影响因素可得出超疏水涂层的制备有两种途径[16]:一是先构造具有低表面能的表面,再对其进行粗糙化处理;二是对粗糙表面进行低表面能处理。常用的超疏水涂层制备方法有水热法、溶胶凝胶法、刻蚀法、电化学沉积法、层层自组装法等,其中一些已被用于金属防腐,并且取得了良好的效果[17-22]。

3.1 水热法水热法是指温度为100~1000 ℃、压力为1 MPa~1 GPa条件下利用水溶液中物质化学反应所进行的合成方法[23]。早在19世纪中叶,地质学家模拟自然界成矿作用而开始对水热法进行研究。1900年后,科学家们相继建立了水热合成理论,并将其用于功能材料的研究。通过水热法合成的产物具有纯度高、分散性好、晶形好且可控、成本低等特点,因此被广泛用于形貌可控的功能材料[24]。Zang等[25]通过原位水热技术在AZ91D镁合金上用TiO2构造了粗糙表面,然后在此表面上电镀了一层铜微球,先获得具有超亲水性质的表面,随后用正十二烷硫醇进行低表面能处理,得到了具有超疏水性质的表面,表面与水的静态接触角为(158.7±4.3)°,滚动角小于1°。研究发现,镁合金的初始电位为-1.636 V,用TiO2修饰后的表面腐蚀电位向正方向偏移至-1.123 V。虽然Cu的电极电位高于Mg,会加速Mg合金的腐蚀,但由于TiO2的修饰,切断了Cu/Mg组成的电池电路,使表面在涂覆Cu后获得了更高的腐蚀电位-0.148 V。而经过低表面能处理后的最终超疏水表面,腐蚀电位达到了-0.288 V,远高于Mg腐蚀电位,具有优异的防腐蚀效果。

Lai等[26]通过水热处理的方法在锌基表面构造了ZnO/SiO2纳米棒和亚微管的双层结构,然后通过六甲基二硅氧烷和四乙氧基硅烷进行表面处理,得到具有超疏水性质的表面,并对表面的疏水性和耐蚀性进行了研究。结果表明,当六甲基二硅氧烷和四乙氧基硅烷的摩尔比为2时,获得了最大的水接触角152°,并且具有最佳的耐腐蚀性能,而EIS实验和对腐蚀后表面的元素分析也证实了这一点。Zhu等[27]以镁合金为基材采用水热法,在含有硬脂酸的乙醇水溶液中通过溶解-热解法构建了超疏水表面。该表面的水接触角为158.5°,超疏水表面极大地提高了镁合金在3.5%(质量分数,下同)NaCl溶液中的耐蚀性能。NaCl溶液浓度在0~5 mol/L的范围内时,接触角均大于155°,该表面能够保持对高盐度液体的超疏水性。电化学实验表明,与裸露的镁基体相比超疏水镁合金的腐蚀电流密度要小4个数量级以上。这主要是因为当将超疏水镁合金浸入腐蚀介质时层状结构中充满空气,有效抑制了腐蚀溶液与基体的接触如图 5所示。

溶胶凝胶法通常是以金属醇盐或烷基金属为前驱体,在特定条件下水解缩合形成溶胶,通过溶剂挥发或热分解等方式使溶胶转化为具有三维空间网络结构的凝胶材料[28]。溶胶凝胶反应条件容易控制,反应前驱体种类多样,因而被广泛地应用于超疏水表面的制备[29]。且通过溶胶凝胶法获得的表面粗糙度只需要改变材料的组成就可以很轻易地修改。Wang等[30]采用溶胶凝胶法在镁合金表面制备了超疏水的涂层。以正硅酸乙酯和甲基三乙氧基硅烷为前驱体,氢氧化铵为催化剂制备了凝胶,将经过微弧氧化处理后的镁合金浸入到溶胶中10 min,100 ℃下干燥30 min,在400 ℃环境中退火2 h即得所需超疏水膜。该涂层的水静态接触角可达151°,具有优秀的耐腐蚀性能,比起未经处理的镁合金耐蚀性能提高3个数量级以上。为检测该涂层的长效性,在3.5%的NaCl溶液中浸泡了168 h,未经处理的镁合金已经完全被腐蚀,而经超疏水处理的镁合金没有明显的腐蚀坑,以上进一步证明,该涂层具有良好的长效防腐蚀性能。

Rao等[31]采用溶胶凝胶的方法在铜基材表面制备了具有超疏水性质的膜,首先将甲醇和催化剂NH4OH均匀混合,边搅拌边滴加甲基三乙氧基硅烷。采用浸涂工艺将溶胶沉积在铜基板上,基材以6 mm/min的恒定速率浸渍在溶胶中约40 min,之后以恒定速率在空气中干燥30 min,以2 ℃/min速率升温至250 ℃烧结3 h以确保凝胶膜的致密化。所得的涂层最大水接触角为155°,在质量分数为50%的HCl溶液中浸泡100 h后仍然可以保持超疏水性。采用弯曲实验的方法对涂层的力学稳定性进行了测试,将基材弯曲超过90°获得的接触角仍然与平面相差无几,具有优异的力学稳定性。

莫春燕等[32]利用低表面能物质硬脂酸将TiO2纳米粒子表面有机化,并以十二氟庚基丙基三甲氧基硅烷和含氢硅油为原料制备了氟化含氢硅油,将改性后的TiO2与氟化含氢硅油混用,用溶胶凝胶法在铝基底上形成了改性TiO2/氟化含氢硅油复合超疏水表面,该表面与水的静态接触角为152°,滚动角为7°。电化学测试结果表明,与裸铝相比,腐蚀电位从-926 mV正移至-576 mV,腐蚀电流密度从4.68×10-5 A/cm2下降至9.07×10-6 A/cm2,显示出良好的耐腐蚀性。

3.3 刻蚀法刻蚀法主要是通过一些手段构筑表面粗糙结构的方法,通常分为化学刻蚀、激光刻蚀、等离子体刻蚀等。由于合金组分抗蚀程度的不同,以及合金晶格缺陷的不同,选择酸性或者碱性刻蚀时会产生不同的表面粗糙结构,再经过低表面能处理便可得到超疏水表面[33]。刻蚀法是一种简便快捷的超疏水制备方法,但制备过程所产生的化学污染会对环境造成影响,相比较而言制备条件可控性差[34]。Sun等[35]采用化学刻蚀结合气相沉积的方法在铝基材表面构建了超疏水的膜层,首先在盐酸溶液中进行刻蚀,构造表面的微纳米粗糙结构,然后经聚二甲基硅氧烷进行低表面能处理。对基材进行耐腐蚀性测试,原始铝基材的腐蚀电位为-0.822 V,腐蚀电流密度3.16×10-7 A·cm2,只对铝基材进行低表面能处理,表面已具备疏水性,腐蚀电流密度降至5.57×10-9 A·cm2,已具有较好的防腐效果;而经刻蚀后具有超疏水性质的铝基材腐蚀电位正移至-0.642 V,腐蚀电流密度降至1.06×10-9 A·cm2,具有更加优异的防腐效果。同样这种方式制备的超疏水表面也面临着由Cassie润湿状态向Wenzel润湿状态转变的问题,但经长时间的浸泡实验发现,即使处于Wenzel润湿状态下的超疏水表面也要比其他方式处理的表面耐蚀性能要好得多。

刻蚀法的另一优势是它的制备时间较短,Sun等[36]经电刻蚀后在碳钢表面获得了微纳米级的粗糙结构,由硬脂酸乙醇溶液进行低表面能修饰后得到了具有超疏水性质的膜层。实验发现,仅需40 s的刻蚀时间,碳钢就足以拥有可以构成超疏水表面的粗糙结构。超疏水表面的水滴底部成明亮的反射,说明水滴与基材表面之间有空气层为Cassie润湿状态。极化测试显示,超疏水表面的腐蚀电位由-0.7 V正移至-0.27 V,具有优异的耐蚀性能。对该基材在不同pH值环境中的腐蚀行为进行研究,经过不同pH值的转变,该基材表面仍具有超疏水性并且保持良好的耐蚀性能。

连峰等[37]利用激光在5083船用铝合金表面分别刻蚀点阵、直线、网格3种微结构,并采用聚合物基纳米复合材料构建了微纳双层结构,得到了具有超疏水性质的铝合金表面。研究发现,该超疏水表面的润湿状态符合Cassie模型,并且随着微结构间距的增大,接触角减小,滚动角增大,耐海水腐蚀性能显著增强。其中100 μm网格微结构的超疏水表面具有最大的静态水接触角157.8°和最小的滚动角0.57°,此时铝合金的阻抗提高了两个数量级。Jie等[38]采用刻蚀和热处理相结合的方法在铜基表面制备了超疏水薄膜。首先将黄铜基体在三氯化铁和盐酸的混合溶液中腐蚀45 min,然后350 ℃加热25 min,经硬脂酸乙醇溶液改性后得到了具有微米花状结构的超疏水膜,静态水接触角为153.6°。电化学实验表明,超疏水薄膜在3.5% NaCl中表现出优异的耐腐蚀性,浸泡20天后,与裸铜相比仍表现出良好的腐蚀抑制性。朱亚丽等[39]通过盐酸刻蚀和疏水长链接枝的方法成功得到了静态接触角154°,滚动角6°的超疏水镁合金表面。研究表明,盐酸刻蚀和氨水浸泡使镁合金表面产生了微米纳米级的复合结构,硬脂酸修饰使疏水烃基长链通过化学键接枝到表面,使表面产生了超疏水的性能,并且表现出良好的耐腐蚀性。在3.5% NaCl水溶液中对比制备超疏水前后的镁合金的耐蚀性能,超疏水镁合金的腐蚀电位升高了0.12 V,而腐蚀电流密度降低了97.89%。超疏水化极大地提升了镁合金的耐腐蚀性。

3.4 电化学沉积法电化学沉积是指金属或合金从其化合物水溶液、非水溶液或熔盐中的电沉积过程,是一种可在材料表面获得具有多种功能膜层的工艺,已被广泛地应用于超疏水表面的构建[40-42]。Yi等[43]采用一步电沉积法对C45钢表面进行改性,以铂丝作为阳极,钢板为阴极,室温条件下在氯化铁/棕榈酸/乙醇溶液中沉积成膜。得到的超疏水膜的水接触角为(160.5±0.5)°。由红外光谱和电子能测试表明,膜的低表面能化学成分为棕榈酸铁。电化学测试表明拥有超疏水性能的碳钢在3.5% NaCl溶液中的腐蚀电位正移0.3 V,耐腐蚀性能得到了明显的提升,同时超疏水碳钢表面还表现出优异的自清洁性能。于德旭等[44]采用电化学沉积的方法在铜基上制得微米级粗糙表面,经硫酸钾和NaOH处理后得到了Cu(OH)2微米条和CuO微球的微纳米结构,再经氟硅烷修饰得到超疏水表面。表面的静态接触角最大达到了158.5°。在3.5% NaCl溶液中检测了超疏水表面的耐蚀性能,腐蚀电位比光滑铜表面正移了23 mV,腐蚀电流降低了2个数量级,缓释效率高达97.7%。Li等[45]通过电沉积及硬脂酸修饰的方式在镁合金上构建了超疏水表面,静态接触角(156.2±0.6)°,滚动角仅为1.0°。电化学实验表明,超疏水表面的自腐蚀电位为1079 mV,远高于裸镁合金的自腐蚀电位。同时,镁合金超疏水表面表现出良好的化学稳定性和力学稳定性。

3.5 层层自组装法层层组装法被普遍用于制备超疏水表面,它是将带有不同电荷阴阳离子在表面交替沉积,在每一步沉积后,表面上多余或者残留的溶液通过溶剂冲洗,从而使得表面具有带电层的薄膜能继续进行下一次沉积。该方法相对简单,具有巨大的潜在价值[46]。Zhou等[47]通过胶束的融合聚集成功设计了二甲基硅氧烷(PDMS),聚苯乙烯(PS),聚甲基丙烯酰异丁基多面体聚倍半硅氧烷(PiBuPOSSMA)三嵌段共聚物的组装,制备了具有超疏水性的膜层。首先将PDMS-PS-PiBuPOSSMA溶解在二氯甲烷中,加入一定量的二甲基酰胺搅拌离心,稀释至10 mg/mL制得聚合物溶液。通过超声方式将不同浓度聚合物溶液处理,使其均匀分布在基材表面,溶液体积/基材表面积为0.9 μL/nm2,真空干燥24 h后制得超疏水的膜层。对所得涂层进行化学稳定性测试发现,盐溶液的浓度对接触角的影响不大,在不同浓度盐溶液下水接触角都可以达150°以上,但是当腐蚀环境的pH值超过11时,涂层将失去超疏水性能,也就是该涂层在酸性环境及盐溶液中有较好的稳定性,在强碱环境中的稳定性较差。对涂层在70 ℃环境中加热24 h,接触角的变化依然不大,涂层具有良好的耐热性能。采用电化学的方法对涂层进行耐蚀性能的分析,具有超疏水性能的涂层的腐蚀电位由-234.8 mV正移至-173.8 mV,具有优异的防腐性能。

Zhang等[48]采用层层组装的方法在ITO玻璃表面修饰聚电解质多层膜,然后利用电化学的方法在表面沉积得到金纳米簇,经疏水剂修饰后呈现出超疏水的性质。静态水接触角为156°,滚动角小于5°。而未经自组装的表面只能得到平整的表面膜,静态水接触角只有95°。康志新等[49]利用简单的热氧化法制备了具有微/纳双尺度粗糙结构的多孔钛表面,经自组装分子膜修饰后使纯钛表面实现了超疏水特性。研究发现该表面具有优越的低黏附超疏水性能,静态接触角达166°,滚动角低至2°,并且对强酸强碱溶液和某些盐溶液都具有超疏性,更可抵抗氢氟酸溶液对钛基底的腐蚀,动电位极化分析显示,超疏水膜显著提高了钛在3.5% NaCl溶液中的耐腐蚀性能,保护效率达到了99.1%。Chen等[50]通过自组装的方式在不锈钢上制备了仿生芦苇叶状结构的超疏水表面,其静态水接触角(157±1)°,滚动角(1±0.5)°。表面的超疏水性源于其仿生分级微纳米结构和接枝的低表面能氟硅烷。用该方法制得的超疏水表面显示出优异的机械耐磨性,在12.5 kPa的压力下,用260目砂纸打磨仍可保持其疏水性。电化学实验表明,具有超疏水性能的表面比裸钢具有更加优异的耐腐蚀性能,并且在酸性和碱性条件下均可保持良好的化学稳定性。

3.6 其他制备方法Zhao等[51]使用多壁碳纳米管作为模板制备了超疏水涂层,首先将甲苯中的聚硅氧烷改性的多壁碳纳米管均匀悬浮液涂覆在载玻片上,在空气中经500 ℃煅烧后形成二氧化硅纳米管,然后进行化学气相沉积制得超疏水涂层。该涂层显示出优异的超疏水性能,水静态接触角达166.6°,滚动角仅为1°。在腐蚀液中浸泡24 h后,仍保持良好的疏水性能。邸道远等[52]利用环氧树脂和改性聚偏氟乙烯的作用,以改性纳米级二氧化钛和全氟乙烯丙烯共聚物疏水低表面能物质为主要填料,采用简单喷涂工艺制备超疏水涂层。研究表明,制得的涂层对水的静态接触角和滚动角分别为151°和5°,并用不同pH值溶液进行电化学测试,发现腐蚀时间为180 h时接触角仍有130°左右,具备强疏水效果。Radwan等[53]采用一步静电纺丝技术制备了超疏水PVDF-ZNO纳米复合涂层,以铝为基材研究了涂层的耐蚀性能,发现比裸铝的耐蚀性要高35倍,并且进一步证明了防腐蚀性能提高是因为涂层的超疏水性质,而不仅仅是因为涂层的阻挡作用。Xiang等[54]在低碳钢表面电镀了镍镀层,呈现出“石柱状”的微纳米结构,经豆肉蔻酸改性后具备了超疏水的性质,疏水角高达157.6°。采用自制设备对涂层的机械稳定性进行了测试,在不同电流密度下得到的涂层稳定性差异较大,相对松散的涂层表现出较差的机械稳定性。对机械稳定性较好的样品进行电化学测试,该基材的腐蚀电位由-0.447 V正移到-0.168 V,而未经超疏水处理的样品腐蚀电位只有-0.414 V,超疏水涂层表现出优秀的耐蚀性能。

4 结束语随着对超疏水涂层的不断深入研究,许多优秀的方法被开发出来用于超疏水涂层的制备,超疏水涂层独特的低表面能和粗糙结构为解决腐蚀与防护问题提供了全新的解决方法。但防腐蚀超疏水涂层的大规模应用还存在一些问题:在理论方面,还未能较为全面的解释超疏水表面的腐蚀行为,也没有一种有效的方法或者标准来判断表面的抗腐蚀性能;在制备方面,大多数制备方法都需要特殊的设备或者环境,而没有一种可以大规模生产的,简单实用的超疏水涂层制备技术;还有最重要的一方面是超疏水涂层特殊的表面状态稳定性较差,很容易因外部环境刺激而失去超疏水性能,同时超疏水涂层在长期的浸泡环境中的性能会逐渐变差,这也是制约超疏水涂层发展及应用的重要因素之一。

由于上述几个问题的存在,超疏水涂层的实际应用还存在一些障碍,超疏水涂层的研究还有很长的路要走,今后超疏水防腐涂层的研究应着重于以下3点:(1)完善理论研究,建立一套更加全面并且切合实际的超疏水表面腐蚀理论,为超疏水防腐涂层的研究提供坚实的理论依据;(2)健全超疏水防腐涂层的性能评价体系,防腐涂层一般都应用于比较极端的环境中,但超疏水涂层表面的耐磨性和稳定性差,在超疏水防腐涂层的评价体系中应完善这一部分内容;(3)降低成本简化工艺,目前超疏水涂层的制备工艺相对复杂,并且成本较高,制约了超疏水防腐涂层的大规模应用。

| [1] |

NAZEER A A, MADKOUR M. Potential use of smart coatings for corrosion protection of metals and alloys: a review[J]. Journal of Molecular Liquids, 2018, 253: 11-22. DOI:10.1016/j.molliq.2018.01.027 |

| [2] |

FIHRI A, BOVERO E, AL-SHAHRANI A, et al. Recent progress in superhydrophobic coatings used for steel protection: a review[J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects, 2017, 520: 378-390. |

| [3] |

MOHAMED A M A, ABDULLAH A M, YOUNAN N A. Corrosion behavior of superhydrophobic surfaces: a review[J]. Arabian Journal of Chemistry, 2015, 8(6): 749-765. DOI:10.1016/j.arabjc.2014.03.006 |

| [4] |

NISHINO T, MEGURO M, NAKAMAE K, et al. The lowest surface free energy based on —CF3 alignment[J]. Langmuir, 1999, 15(13): 4321-4323. DOI:10.1021/la981727s |

| [5] |

SHIU J Y, KUO C W, CHEN P, et al. Fabrication of tunable superhydrophobic surfaces by nanosphere lithography[J]. Chemistry of Materials, 2005, 16(4): 561-564. |

| [6] |

YOUNG T. An essay on the cohesion of fluids[J]. Philosophical Transactions of the Royal Society of London, 1805, 95: 65-87. DOI:10.1098/rstl.1805.0005 |

| [7] |

WENZEL R N. Resistance of solid surfaces to wetting by water[J]. Ind Eng Chem, 1936, 28(8): 988-994. DOI:10.1021/ie50320a024 |

| [8] |

CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Trans Faraday Soc, 1944, 40(1): 546-551. |

| [9] |

ZENG R. Corrosion resistance of a superhydrophobic surface on micro-arc oxidation coated Mg-Li-Ca alloy[J]. Journal of Alloys & Compounds, 2017, 728(25): 815-826. |

| [10] |

TAO L, CHEN S, SHA C, et al. Corrosion behavior of super-hydrophobic surface on copper in seawater[J]. Electrochimica Acta, 2007, 52(28): 8003-8007. DOI:10.1016/j.electacta.2007.06.072 |

| [11] |

SCARRATT L R J, STEINER U, NETO C. A review on the mechanical and thermodynamic robustness of superhydrophobic surfaces[J]. Advances in Colloid & Interface Science, 2017, 246: 133-152. |

| [12] |

GAO X, GUO Z. Biomimetic superhydrophobic surfaces with transition metals and their oxides: a review[J]. Journal of Bionics Engineering, 2017, 14(3): 401-439. DOI:10.1016/S1672-6529(16)60408-0 |

| [13] |

FIHRI A, BOVERO E, AL-SHAHRANI A, et al. Recent progress in superhydrophobic coatings used for steel protection: a review[J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects, 2017, 520: 378-390. |

| [14] |

LV C, WANG H, LIU Z, et al. A fluorine-free superhydrophobic PPS composite coating with high thermal stability, wear resistance, corrosion resistance[J]. Progress in Organic Coatings, 2017, 110: 47-54. DOI:10.1016/j.porgcoat.2017.04.049 |

| [15] |

YU D, TIAN J. Superhydrophobicity: is it really better than hydrophobicity on anti-corrosion?[J]. Colloids & Surfaces A: Physicochemical & Engineering Aspects, 2014, 445: 75-78. |

| [16] |

范友华.超疏水涂层的制备及其在模拟环境中的防腐蚀性能研究[D].长沙: 中南大学, 2014. FAN Y H. Study on preparation of superhydrophobic coatings and its anticorrosive property in the simulated environment[D]. Changsha: Central South University, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10533-1014395890.htm |

| [17] |

MA M, HILL R M. Superhydrophobic surfaces[J]. Current opinion in Colloid & Interface Science, 2006, 11(4): 193-202. |

| [18] |

GAO X, GUO Z. Mechanical stability, corrosion resistance of superhydrophobic steel and repairable durability of its slippery surface[J]. Journal of Colloid & Interface Science, 2017, 512: 239-248. |

| [19] |

CHENG Y, LU S, XU W, et al. Controllable fabrication of superhydrophobic alloys surface on copper substrate for self-cleaning, anti-icing, anti-corrosion and anti-wear performance[J]. Surface & Coatings Technology, 2018, 333: 61-70. |

| [20] |

JIANG D, ZHOU H, WAN S, et al. Fabrication of superhydrophobic coating on magnesium alloy with improved corrosion resistance by combining micro-arc oxidation and cyclic assembly[J]. Surface & Coatings Technology, 2018, 339: 155-166. |

| [21] |

LV C, WANG H, LIU Z, et al. A sturdy self-cleaning and anti-corrosion superhydrophobic coating assembled by amino silicon oil modifying potassium titanate whisker-silica particles[J]. Applied Surface Science, 2017, 435(30): 903-913. |

| [22] |

DEY S, CHATTERJEE S, SINGH B P, et al. Development of superhydrophobic corrosion resistance coating on mild steel by electrophoretic deposition[J]. Surface & Coatings Technology, 2018, 314: 24-30. |

| [23] |

MATSON D W, LINEHAN J C, BEAN R M. Ultrafine iron oxide powders generated using a flow-through hydrothermal process[J]. Materials Letters, 2015, 14(4): 222-226. |

| [24] |

WAN Y, CHEN M, LIU W, et al. The research on preparation of superhydrophobic surfaces of pure copper by hydrothermal method and its corrosion resistance[J]. Electrochimica Acta, 2018, 270: 310-318. DOI:10.1016/j.electacta.2018.03.060 |

| [25] |

ZANG D, ZHU R, ZHANG W, et al. Corrosion resistant superhydrophobic coatings on Mg alloy surfaces inspired by lotus seedpod[J]. Advanced Functional Materials, 2017, 27(8): 1605446. DOI:10.1002/adfm.201605446 |

| [26] |

LAI D, KONG G, CHE C. Synthesis and corrosion behavior of ZnO/SiO2, nanorod-sub microtube superhydrophobic coating on zinc substrate[J]. Surface & Coatings Technology, 2017, 315: 509-518. |

| [27] |

ZHU J, WAN H, HU X. A rapid one-step process for the construction of corrosion-resistant bionic superhydrophobic surfaces[J]. Progress in Organic Coatings, 2016, 100: 56-62. DOI:10.1016/j.porgcoat.2016.01.018 |

| [28] |

CAI J, WANG S, ZHANG J, et al. Chemical grafting of the superhydrophobic surface on copper with hierarchical microstructure and its formation mechanism[J]. Applied Surface Science, 2018, 436: 950-956. DOI:10.1016/j.apsusc.2017.12.112 |

| [29] |

YE Y, LIU Z, LIU W, et al. Superhydrophobic oligoaniline-containing electroactive silica coating as pre-process coating for corrosion protection of carbon steel[J]. Chemical Engineering Journal, 2018, 348: 940-951. DOI:10.1016/j.cej.2018.02.053 |

| [30] |

WANG S, GUO X, XIE Y, et al. Preparation of superhydrophobic silica film on Mg-Nd-Zn-Zr magnesium alloy with enhanced corrosion resistance by combining micro-arc oxidation and sol-gel method[J]. Surface & Coatings Technology, 2012, 213: 192-201. |

| [31] |

RAO A V, LATTHE S S, MAHADIK S A, et al. Mechanically stable and corrosion resistant superhydrophobic sol-gel coatings on copper substrate[J]. Applied Surface Science, 2011, 257(13): 5772-5776. DOI:10.1016/j.apsusc.2011.01.099 |

| [32] |

莫春燕, 郑燕升, 王发龙, 等. TiO2/氟化含氢硅油超疏水防腐涂层的制备及性能[J]. 中国表面工程, 2015, 28(2): 132-137. MO C Y, ZHENG Y S, WANG F L, et al. Preparation and properties of TiO2/Fluoride-polymethylhydrosiloxane superhydrophobic and anticorrosive coating[J]. China Surface Engineering, 2015, 28(2): 132-137. |

| [33] |

曹京宜, 张海永, 李佳欢, 等. 超疏水涂层在航空航天领域研究与应用[J]. 化学工程师, 2017, 31(1): 57-60. CAO J Y, ZHANG H Y, LI J H, et al. Research progress and application of super-hydrophobic coating in the areas of aircraft and aerospace[J]. Chemical Engineer, 2017, 31(1): 57-60. |

| [34] |

刘嘉悦.超疏水聚苯胺的制备及其耐腐蚀性能研究[D].兰州: 兰州理工大学, 2016. LIU J Y.Preparation of superhydrophobic polyaniline and its corrosion resistance[D].Lanzhou: Lanzhou University of Technology, 2016. http://cdmd.cnki.com.cn/Article/CDMD-10731-1016906473.htm |

| [35] |

SUN W, WANG L, YANG Z, et al. Fabrication of polydimethylsiloxane-derived superhydrophobic surface on aluminium via chemical vapour deposition technique for corrosion protection[J]. Corrosion Science, 2017, 128: 176-185. DOI:10.1016/j.corsci.2017.09.005 |

| [36] |

SUN Q, LIU H, CHEN T, et al. Facile fabrication of iron-based superhydrophobic surfaces via electric corrosion without bath[J]. Applied Surface Science, 2016, 369: 277-287. DOI:10.1016/j.apsusc.2016.02.069 |

| [37] |

连峰, 王增勇, 张会臣. 超疏水船用铝合金表面微结构对耐海水腐蚀性能的影响[J]. 材料热处理学报, 2014, 35(12): 179-183. LIAN F, WANG Z Y, ZHANG H C. Effect of micro-structure of super-hydrophobic warship aluminum alloy surface on its corrosion resistance in seawater[J]. Transactions of Materials and Heat Treatment, 2014, 35(12): 179-183. |

| [38] |

JIE H, XU Q, WEI L, et al. Etching and heating treatment combined approach for superhydrophobic surface on brass substrates and the consequent corrosion resistance[J]. Corrosion Science, 2016, 102: 251-258. DOI:10.1016/j.corsci.2015.10.013 |

| [39] |

朱亚利, 范伟博, 冯利邦, 等. 超疏水镁合金表面的防黏附和耐腐蚀性能[J]. 材料工程, 2016, 44(1): 66-70. ZHU Y L, FAN W B, FENG L B, et al. Anti-adhesion and corrosion resistance of superhydrophobic magnesium alloy surface[J]. Journal of Materials Engineering, 2016, 44(1): 66-70. |

| [40] |

XU Z, JIANG D, WEI Z, et al. Fabrication of superhydrophobic nano-aluminum films on stainless steel meshes by electrophoretic deposition for oil-water separation[J]. Applied Surface Science, 2018, 427: 253-261. |

| [41] |

SURYAPRABHA T, SETHURAMAN M G. Design of electrically conductive superhydrophobic antibacterial cotton fabric through hierarchical architecture using bimetallic deposition[J]. Journal of Alloys & Compounds, 2017, 724: 240-248. |

| [42] |

ZHANG F, SHI Z, CHEN L, et al. Porous superhydrophobic and superoleophilic surfaces prepared by template assisted chemical vapor deposition[J]. Surface & Coatings Technology, 2017, 315: 385-390. |

| [43] |

FAN Y, HE Y, LUO P, et al. A facile electrodeposition process to fabricate corrosion-resistant superhydrophobic surface on carbon steel[J]. Applied Surface Science, 2016, 368: 435-442. DOI:10.1016/j.apsusc.2016.01.252 |

| [44] |

于得旭, 于志家, 赵小航, 等. 铜基超疏水表面的电沉积法制备及其耐蚀性能研究[J]. 高校化学工程学报, 2014, 28(5): 1178-1182. YU D X, YU Z J, ZHAO X H, et al. Electrodepositing preparation and corrosion resistance studies of super-hydrophobic surface on copper substrate[J]. Journal of Chemical Engineering of Chinese Universities, 2014, 28(5): 1178-1182. DOI:10.3969/j.issn.1003-9015.2014.05.037 |

| [45] |

LI W, KANG Z. Fabrication of corrosion resistant superhydrophobic surface with self-cleaning property on magnesium alloy and its mechanical stability[J]. Surface & Coatings Technology, 2014, 253(9): 205-213. |

| [46] |

JIANG D, ZHOU H, WAN S, et al. Fabrication of superhydrophobic coating on magnesium alloy with improved corrosion resistance by combining micro-arc oxidation and cyclic assembly[J]. Surface & Coatings Technology, 2018, 339: 155-166. |

| [47] |

ZHOU X, KONG J, SUN J T, et al. Stable superhydrophobic porous coatings from hybrid ABC triblock copolymers and their anti-corrosive performance[J]. ACS Applied Materials & Interfaces, 2017, 9(35): 30056-30063. |

| [48] |

ZHANG X, SHI F, YU X, et al. Polyelectrolyte multilayer as matrix for electrochemical deposition of gold clusters: toward super-hydrophobic surface[J]. Journal of the American Chemical Society, 2004, 126(10): 3064-3065. DOI:10.1021/ja0398722 |

| [49] |

康志新, 郭明杰. 热氧化法制备超疏水Ti表面及其耐腐蚀性[J]. 金属学报, 2013, 49(5): 629-634. KANG Z X, GUO M J. Fabrication of superhydrophobic Ti surface by thermal oxidation and its anticorrosion property[J]. Acta Metallurgica Sinica, 2013, 49(5): 629-634. |

| [50] |

CHEN T, LIU H, YANG H, et al. Biomimetic fabrication of robust self-assembly superhydrophobic surfaces with corrosion resistance properties on stainless steel substrate[J]. RSC Advances, 2016, 6(50): 43937-43949. DOI:10.1039/C6RA06500G |

| [51] |

ZHAO X, YU B, ZHANG J. Transparent and durable superhydrophobic coatings for anti-bioadhesion[J]. Journal of Colloid & Interface Science, 2017, 501: 222-230. |

| [52] |

邸道远, 汪怀远, 朱艳吉. 耐腐蚀耐热超疏水TiO2复合涂层制备与性能研究[J]. 化工新型材料, 2017, 45(5): 253-255. DI D Y, WANG H Y, ZHU Y J. Preparation and research of superhydrophobic composite coating contained TiO2 with corrosion and heat resistance[J]. New Chemical Materials, 2017, 45(5): 253-255. |

| [53] |

RADWAN A B, MOHAMED A M A, ABDULLAH A M, et al. Corrosion protection of electrospun PVDF-ZnO superhydrophobic coating[J]. Surface & Coatings Technology, 2016, 289: 136-143. |

| [54] |

XIANG T, DING S, LI C, et al. Effect of current density on wettability and corrosion resistance of superhydrophobic nickel coating deposited on low carbon steel[J]. Materials & Design, 2017, 114: 65-72. |

2020, Vol. 48

2020, Vol. 48