文章信息

- 齐新, 王晨, 南文争, 洪起虎, 彭思侃, 燕绍九

- QI Xin, WANG Chen, NAN Wen-zheng, HONG Qi-hu, PENG Si-kan, YAN Shao-jiu

- 人造固态电解质界面在锂金属负极保护中的应用研究

- Research and application of artificial solid electrolyte interphases for lithium metal anodes protection

- 材料工程, 2020, 48(6): 50-61

- Journal of Materials Engineering, 2020, 48(6): 50-61.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.001209

-

文章历史

- 收稿日期: 2019-12-24

- 修订日期: 2020-03-10

随着科技的发展,当前世界对能源的依赖愈来愈强,对以二次电池为主的能源存储和转化器件的需求也愈来愈高。锂二次电池作为现今最先进的电池技术之一,具有相对较大的能量密度和功率密度,已经广泛应用于各类电子设备、新能源汽车、武器装备等民用和军事领域。最早锂二次电池以锂金属直接作为负极,即锂金属电池(lithium metal batteries, LMBs),锂金属具有最低的标准电位(-3.04 V)、极高的比容量(3860 mAh·g-1)、最小的密度(0.534 g·cm-3)以及最低的碱金属活泼性,拥有非常高的能量密度,而且相对易于生产加工[1-2]。然而,在进行反复充放电后,锂金属表面会生长树枝状枝晶,锂枝晶持续生长能刺穿隔膜,造成电池短路,甚至引发火灾,基于安全考虑,LMBs被锂离子电池(lithium-ion batteries, LIBs)替代。LIBs的负极多以石墨类材料[3]或者钛酸锂(LTO)代替锂金属,正极采用钴酸锂(LCO)、磷酸铁锂(LFP)、镍钴锰酸锂(NCM)、镍钴铝酸锂(NCA)等高电位嵌锂材料[4-7]。LIBs安全性能较高,使用寿命长,在目前商业化二次电池中具有最高的能量密度。然而石墨类负极材料的理论比容量为372 mAh·g-1,LTO的理论比容量更低,仅为175 mAh·g-1,远低于锂金属负极的,经过近30年的发展,商业LIBs的能量密度达到300 Wh·kg-1左右,已经接近其自身极限,最先进的LIBs也无法满足电子设备和储能器件对更高能量密度的需求[2]。为了克服这一难题,研究者们提出了以锂硫电池、锂空气电池为代表的新型LMBs[8-9],分别具有2600 Wh·kg-1和3505 Wh·kg-1极高的理论能量密度[10-11]。锂金属负极的应用研究再一次成为热点,但一直存在的锂枝晶生长带来的使用短寿命和高危险问题仍然没有完全解决,制约着下一代高能量密度LMBs的发展和应用。

锂金属负极的大多数问题都可以归因于其自身3个固有特性[8, 12-13]:(1)与电解质的反应活性极高,导致循环效率较低,并且造成不可控的阻抗增长;(2)锂沉积物的吸附力差,产生“死锂”,导致循环效率进一步降低; (3)不均匀成核,这是锂枝晶产生的根源。具体地说,锂金属负极由于本身具有高反应活性,可与任何非水性液体电解质发生反应,锂金属表面会瞬间形成易碎且不均匀的固态电解质界面(solid electrolyte interphases, SEI)。在电镀电离循环过程中,锂金属体积收缩膨胀不断引起SEI破裂,暴露的新鲜锂表面会不断与电解质发生副反应,生成新的SEI,最终电解质耗尽,锂金属电极被严重腐蚀,导致电池故障。不仅如此,锂金属负极电镀电离过程是不均匀的,在循环过程中,锂金属负极偶尔会出现“热点”,这些位置中锂的电镀电离速率更高,从而导致局部位置的相对体积变化更大,SEI更容易破裂,并且裂缝区域阻抗小,加速锂枝晶生长。电离过程中,锂枝晶根部的电流密度较大,更易失去电子,造成根部断裂,变为不可利用的“死锂”。不断产生的SEI和“死锂”越积越厚,形成高电阻的多孔表面层,导致界面电阻大大增加,并最终使LMBs的循环性能恶化。除此之外,锂枝晶很可能穿透隔膜,在正极和负极之间形成短路,造成严重的安全问题,引发火灾甚至爆炸。为解决这些问题,研究者们提出进行锂金属负极保护来抑制锂枝晶生长,并发明了多种策略以增强循环过程中锂金属负极的稳定性,如设计锂金属电极“骨架”,三维导电电流可以有效降低电流密度并控制锂沉积形态[14];采用锂金属集流体,加快电荷传输,促进锂离子均匀沉积[15]等。

界面工程[16-17]一直是锂金属负极保护研究的重点,制备更稳定的SEI不易随着电极体积变化而破裂坍塌,并能提高电极表面电荷传输速率,从而降低电极表面电阻并抑制锂枝晶的生成。最常见的手段是优化电解质[18-19],加入电解质添加剂。这些添加剂的还原电位高于有机电解质,活性锂金属优先与添加剂反应并生成相对稳定的SEI,构建更稳定的界面[18, 20-21]。然而,大多数添加剂在充放电期间被连续消耗,而且这种方法对SEI厚度、空间分布和化学成分的控制也非常有限[12, 22],因此人造SEI(ASEI)技术应运而生。ASEI技术预先在锂金属电极表面覆盖上保护层,而非充放电过程中与电解质反应生成SEI,可以通过合理设计得到稳定的ASEI[23]。ASEI能够具备良好的柔韧性和刚性、较优异的离子传导性和电化学稳定性、较强的阻隔性,有望实现高效率、长寿命和无枝晶性能的锂金属负极。本文对近年来ASEI在锂金属负极保护中的研究进展进行综述,按照ASEI的主要成分进行分类,对其制备方法、结构特点、锂金属负极循环性能等方面作了详细介绍,归纳出ASEI在LMBs中的具体应用及对应的电池性能,分析ASEI技术当前存在的问题并指出了未来的发展趋势。

1 锂金属枝晶生长影响因素大多数金属电沉积过程都是一次性的,而锂金属在电池中则需要进行往复多次的沉积-电离步骤,因此使用过程中会生成大量锂枝晶,产生一系列的问题。如图 1所示,锂枝晶不仅会导致隔膜短路,产生安全事故,还会加大锂金属的比表面积,在充放电循环过程中不断产生“死锂”,致使锂金属与电解液过度消耗,导致电池容量快速衰减,因此是制约锂金属应用的重要问题。枝晶生长在金属电沉积领域中是一种常见的现象,在铅、镍、锌、铜等金属上都会产生,不过大多高电极电势金属的枝晶生长机理已经明确,而锂枝晶的生长机理却并不完全相同,枝晶生长机理尚未明确[24]。

|

图 1 锂枝晶生长机理示意图 Fig. 1 Mechanism illustration of Li dendrite growth |

最早,锂枝晶生长机理从金属电化学沉积理论转化而来,Chazalviel等[25-27]对电极间距较小的电池的锂离子浓度梯度变化进行计算并建立如下方程式:

|

(1) |

式中:C为锂离子浓度;x为电极间距;J为有效电极电流密度;D为双极性扩散系数;e为电荷;μa和μLi+为阴离子和Li+的迁移率。根据式(1)可知,锂沉积和锂离子消耗的速率取决于施加的电流密度(J),在大多数情况下,当电流密度接近极限值时,这些金属形成枝晶。因为超过该极限值,电解质中电扩散减少的离子来不及补充,在稀释的电解质中进行离子传输会造成空间电荷,进而锂枝晶开始成核,成核时间与阴离子的迁移数平方成反比。因此,当电解质中的阴离子迁移数为零或电解质浓度高时,理论上枝晶成核时间可以无限延迟。虽然宏观上可以通过从正电极供应锂离子来补偿消耗的锂离子,但负极附近的微观离子分布显著影响沉积锂的形态。负极附近的离子浓度变为零的时间称为“Sand’s time”τ[28],推导可知:

|

(2) |

式中:C0为初始锂离子浓度;ta为阴离子的迁移数。阴离子和锂离子浓度在“Sand’s time”表现出不同的行为,导致负电极上的正电荷过量,产生局部空间电荷,形成大的电场,造成枝晶成核与生长。枝晶生长过程中的浓度和电势并不恒定,通过计算不同时间间隔的浓度和电势分布,证明枝晶生长速率随电解质的增加而增加,并且很大程度上取决于所施加的电流密度。根据式(2)可知,通过降低电流密度、增大电解质表面张力、提高锂离子转移数和离子电导性可以抑制枝晶生长。然而,根据该理论,高电流密度会导致负极附近的离子浓度接近零,在“Sand’s time”形成锂枝晶;而极低电流密度时离子浓度梯度较小且稳定,所以在这种情况下不会形成锂枝晶。但是实验研究发现,即使施加很小的电流密度,仍然会观察到锂枝晶生长,因此Chazalviel的理论比较简化,且存在许多局限性[12],但它对揭示锂枝晶成核与生长有重要意义。根据Chazalviel的理论,发展出减小电流密度、增加锂离子数、添加辅助电解质等多种有效的抑制锂枝晶生长的方法与技术。

1.2 表面动力学影响金属镁在电镀电离过程中不易产生枝晶现象,研究发现金属镁比金属锂具有更低的表面扩散势垒和更高的表面能,同样情况下低维形态镁沉积转化为高维形态镁的可能性比锂高1000倍以上[18, 29-30]。除了锂金属自身特性外,其表面反应对枝晶生长起重要作用:与其他高氧化还原电位的金属相比,锂金属在其表面自发形成SEI,若SEI表现出不均匀的锂离子传导性,将会导致锂沉积的不均匀成核[31]。

为了解决锂沉积不均匀问题,可以对锂金属表面进行界面工程设计,一种有效的策略是直接将惰性材料组成的均匀保护膜覆盖于锂金属表面,制备ASEI。通过联合密度泛函理论(JDFT)计算得知,ASEI不仅可以控制锂金属表面反应性,还可以改变其传输性和表面张力[24, 32]。ASEI应具有较好的阻隔性和化学稳定性,避免高活性的锂金属与有机电解质直接接触;还具有较高的离子传导性,利于锂离子传输和扩散,减少锂不均匀沉积;此外,锂负极在电镀/剥离过程中的体积变化剧烈,加速锂枝晶生长,因此ASEI还应具有较高的机械强度,缓解锂金属体积膨胀,并抑制锂枝晶生长[23, 33]。

1.3 体积变化影响电极尺寸的稳定对于锂金属负极的实际应用同样重要,随着相对体积的无限膨胀,产生巨大的内应力波动和变化的界面会损坏电池,对于紧密组装的电池造成潜在的安全隐患并带来巨大的工程挑战[34]。更重要的是,SEI稳定性也与电极尺寸稳定性密切相关。SEI可能无法适应急剧的体积变化,因此会在连续循环过程中面临坍塌破裂问题,SEI破裂产生裂缝,暴露出下面的新鲜锂,新鲜锂具有更低的锂离子传输势垒,因此裂缝处的离子传输能力更强,容易发生不均匀的锂沉积。锂金属的体积无限变化源自其“无骨架”特性,为了解决这个问题,一方面可以对锂金属进行合理的“骨架”设计[34-35]。“骨架”不仅减小锂电极的体积膨胀还提高了其利用率,同时增加了锂电极比表面积、降低了界面阻力并提高电荷转移速率[36-37]。另外还可以在电极表面覆盖结构更稳定的ASEI,在充放电过程中可以保持界面稳定,不随着体积膨胀而坍塌破裂,从而避免不均匀的锂沉积问题。

锂枝晶的生长机理尚未明确,此处对锂枝晶生长和抑制的主要研究作出简要总结,除此之外还有众多锂枝晶生长理论学说和影响因素,不再一一列举。

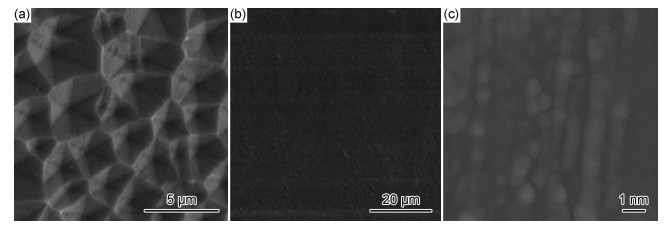

2 ASEI对锂金属负极保护研究经过全世界研究者的不懈努力,各类ASEI已经研制出并用于锂金属表面保护,包括原子层沉积保护层[33]、碳膜保护层[38]、原位聚合物层[39]等。理想的ASEI至少应满足下列要求:(1)在电化学循环过程中保持化学稳定性;(2)具有较好的离子传导性,为锂离子扩散提供通道;(3)具有较高的电子传输势垒,一方面使锂离子能够穿透SEI,并与电子结合,而不是在SEI表面上沉积,另一方面也减少锂金属电极与电解液反应;(4)机械强度高,并与锂金属紧密接触,防止锂枝晶刺破SEI[40-41]。研究表明,ASEI技术可以有效缓解锂枝晶生长(图 2[42])。迄今为止,已经研发出的ASEI种类繁多,其主要成分也涵盖了无机、有机和杂化材料等。下文对已报道的ASEI按主要成分进行分类,并详细介绍各ASEI的保护机制及在对称电池与全电池中的循环效果。

|

图 2 电化学循环后的纯锂金属负极和ASEI保护的锂金属(ASEI@Li)负极表面形貌[42] (a)光学显微镜照片;(b)纯锂金属负极的SEM图;(c)ASEI@Li负极的SEM图 Fig. 2 Surface morphologies of pure lithium metal anode and ASEI protected lithium(ASEI@Li) metal anode after electrochemical cycling[42] (a)optical microscope images; (b)SEM image of pure lithium metal anode; (c)SEM image of ASEI@Li metal anode |

含锂化合物类ASEI,大多与锂金属具有较好的亲和性,研究最为广泛。Li3N具有极高的锂离子传导率(约为10-3 S·cm-1)和较低的电子传导率(约为10-12 S·cm-1),是一种常见的电解质添加剂,也经常作为ASEI使用[43]。Wu等[22]将锂金属置于室温下与N2反应,其表面生成Li3N保护膜。覆盖Li3N保护膜的锂金属电极在电解质中表现出更高的稳定性,锂离子的传输和扩散阻抗明显降低,锂金属电极的循环效率也有所提高。Cui等[43]将干净的熔融锂箔直接与纯氮气反应,生成(001)晶面垂直于锂面的致密α-Li3N薄膜。如图 3(a)所示,Li3N膜由紧密相连的晶粒构成,具有较好的力学性能,尤其是柔韧性,膜厚在2~200 μm范围内可调。该Li3N膜化学稳定,可将金属锂与液态电解质隔离,防止电池循环期间连续消耗电解质,并促进锂均匀进行电镀/剥离反应,防止枝晶生长。卤化锂,尤其是LiF,可以降低界面阻抗,能在电解质/锂金属界面处大大改善锂金属电沉积的稳定性[18, 44]。Archer等[40]利用磁控溅射沉积技术在锂金属电极表面沉积LiF,锂电极表现出稳定的锂沉积,并且提高了LMBs的库仑效率。Li2S的锂离子传导率高达10-3 S·cm-1,Cui等[42]利用蒸镀方法将锂金属与硫蒸气在170 ℃下反应,在锂金属电极表面生成均匀致密的Li2S保护膜(图 3(b)),有效阻隔锂与电解质直接接触,防止副反应生成。Li2S保护的锂金属电极在可逆性能、倍率性能和稳定性能方面表现出明显的提高。Kim等[45]制备锂封端磺化二氧化钛(LTST)纳米颗粒组成的薄膜,并转移到锂金属电极表面作为ASEI。LTST膜不仅具有高传导性,缓解电池极化;还具有屏蔽作用,防止可溶阴离子多硫化物组分在负极截面处堆积;而且强度高,随着锂金属体积反复剧烈变化仍能保持结构完整。锂磷化合物在ASEI中也具有广泛的应用,Li3PO4膜具有较高的锂离子传导性能和较强的力学性能,可以维持锂金属电极表面的稳定性和安全性,进而促使锂均匀沉积,抑制锂枝晶生长[46]。Guo等[47]将多聚磷酸(PPA)与锂金属进行原位反应,生成均匀平滑的Li3PO4保护膜,其杨氏模量高达10~11 GPa,有效阻止锂枝晶的生长和锂金属的腐蚀,组装成Li|LiFePO4电池后经过200次可逆循环仍然保持稳定。Qian等[48]在室温下将PCl3与锂金属反应生成Li3P和少量的LiCl保护层。Li3P的高锂离子电导率使该保护层能够降低界面阻抗并提升电化学动力学,因此还具有出色的倍率性能。Liu等[49]以Li3PO4为靶材,制备球形粒子锂磷氧氮化物(LiPON)涂覆的Li电极(图 3(c)),LiPON使锂避免与空气和水反应,能够在空气中稳定存放。该团队进一步研发出批量制备技术,以LiPON包覆的锂金属负极组装成Li|S软包电池,能量密度约为300 Wh·kg-1,寿命超过120次充放电循环,库仑效率维持在91%。锂化合物类ASEI研究多以Li3N,LiF,锂磷化合物,锂硫化合物等为主,这类物质通常具有较好的电解质阻隔性、较高的锂离子传输速率和较小的扩散阻抗,但是大多锂化合物刚性较大,力学性能相对较低,柔韧性不足,难以忍耐锂金属电极体积变化,长时间循环会造成结构坍塌,因此单独使用具有局限性。

聚合物材料通常具有较好的稳定性、较高的杨氏模量和较强的阻隔性,能够承受锂金属电极工作时产生的剧烈形变而不破裂,并且可以抑制锂枝晶生长。Kozen等[23]使用原子层沉积(atomic layer deposition, ALD)技术制备有机/无机复合ASEI。首先通过电化学聚合1, 3-二氧戊环(DOL)得到亚微米(≈800 nm)的有机弹性层,为ASEI赋予机械稳定性;然后利用ALD技术在有机层上沉积厚度约15 nm的LiPON保护层,提供化学稳定性。复合ASEI能够有效保护锂金属负极,抑制锂枝晶生长。Liu等[50]将动态交联的聚合物——弹性橡皮泥(SP)用作锂金属电极与电解质之间的“智能”界面层。如图 4所示,SP可以在正常充放电过程中自由流动,均匀地覆盖锂金属电极,抑制锂枝晶生长,并根据电极的界面和体积变化不断改变其形状,这种动态共价键产生的自适应“固-液”特性,使其成为实现锂金属均匀沉积、无枝晶生长的极佳界面层,显著提高了锂金属电极的循环稳定性。将SP涂覆的锂金属电极与LiFePO4组成全电池后,首次效率(以下简称首效)可达99.5%,经过50次可逆循环比容量仍然保持稳定为142.1 mAh·g-1。SP的动态强化引入了“智能”锂电极的新概念,可以保护锂金属免受交叉分子问题的影响(O和S体系),例如锂-空气或锂硫电池中的多硫化物穿梭现象。Li等[51]通过锂金属与聚丙烯酸(PAA)的原位反应制备高弹性的“智能” SEI层。由于LiPAA聚合物具有较高的结合能和出色的稳定性,因此在电镀/剥离过程中,柔性SEI可以通过调整和调节界面(“自适应界面调节”),适应锂金属形变,从而减少副反应并抑制锂枝晶的生长。具有“智能”SEI的锂金属对称电池阳极在0.5 mA·cm-2电流密度下可以经受700次以上的电镀/电离稳定循环。Gao等[52]发明了一种活性聚合物复合材料(RPC)作为锂金属电极的SEI,主要由嵌入LiF纳米颗粒和GO纳米片的聚合锂盐组成。这种层状复合材料SEI可提供出色的循环稳定性,有效避免电解质的持续消耗。聚合物-纳米颗粒复合材料结构致密,具有良好的钝化性能,GO纳米片具有较高的机械强度,有助于防止锂枝晶生长。Xu等[53]提出了一种双相单离子传导的ASEI,由刚性的铝掺杂的石榴石型Li6.75La3Zr1.75Ta0.25O12(LLZTO)和软的锂化Nafion(Li-Nafion)复合,得到坚固的富含无机物的人工界面(LLN)。石榴石型LLZTO和Li-Nafion均具有单离子传导性质和对锂金属具有高化学/电化学相容性,LLZTO基底层使保护膜具有较高的机械强度和快速的锂离子传输能力,而Li-Nafion顶层赋予了该膜极大的弹性,可以随着体积波动而变形,有助于锂离子在锂金属电极表面均匀且高效的扩散,生成紧凑而致密的锂电镀结构。50 μm的超薄锂片组装成LLN-Li|LiFePO4电池在1 C倍率下循环150次,容量保持率高达87.4%。聚合物类ASEI通常具有较高的力学性能,可以适应锂金属体积膨胀变化,在长时间循环后仍然具有较好的结构稳定性,但大多电子传导率和锂离子传导率较差,与亲锂化合物复合能达到更好的保护效果。

碳材料大多具有较高的化学稳定性、较好的柔韧性、理想的界面结构和牢固结合作用,在锂沉积时提供丰富的成核位点,是一类有前途的锂电极ASEI材料。Cui等[16]制备出一种柔性的、相互连接的无定形碳中空纳米球涂层作为锂金属界面层,该碳涂层有3方面优势:(1)无定形碳与锂金属接触时化学性质稳定;(2)非晶碳薄层不会增加电荷转移的阻抗,但具有约200 GPa的杨氏模量,足以抑制锂枝晶生长(理论计算表明,固态膜具有6 GPa以上的杨氏模量便可以抑制锂枝晶生长);(3)中空纳米球层与金属集流体之间的连接较弱,可以通过上下移动调整循环过程中空间的可用性,使锂金属电极稳定循环。Li等[54]利用机械辊压法,将石墨烯、氮化硼、碳化钛二维纳米材料作为锂金属的保护层,有效抑制锂枝晶的生长。其中碳化钛-锂电极的循环性能最好、过电势最低、电压曲线最平坦,组装成锂硫电池后,循环100次仍能保持841 mAh·g-1的高比容量。Yao等[55]利用溶剂蒸发辅助自组装制备的rGO薄膜作为锂金属电极的钝化层。锂化/脱锂时,rGO涂层会裂成碎片状的薄片,形成的间隙可作为镀锂和剥离的通道,电离/电镀实验结果显示,在5 mA·cm-2的电流密度下,可以保持600次以上的稳定循环,没有发现锂枝晶生长。具有裂纹形态的rGO层显示出强大的枝晶抑制能力,不仅能够改善Li|Li对称电池和Li|Cu半电池的电化学性能,还可以提升锂硫电池和锂离子电池的性能。Zhu等[56]通过第一原理模拟计算,提出由石墨层和无机层组成的双层ASEI的概念。石墨层具有很高的机械强度和刚度,可以有效承受由锂不均匀生长产生的应力并能抑制锂枝晶生长;同时,无机层(如LiF和Li2CO3)可以防止石墨层被电解质腐蚀。Goodenough等[57]制备氟化石墨(GF)与熔融锂反应,制备GF-LiF双层ASEI。GF-LiF-Li能够在环境空气中长期稳定,并且由于GF-LiF层具有疏水性,可以防止新鲜的Li金属在循环过程中与电解质中的有机溶剂接触,从而可以有效地提高电池稳定性。在Li电离/电镀实验中,GF-LiF-Li电极在1~10 mA·cm-2范围的电流密度下循环,没有发现枝晶生长。此外,GF-LiF-Li电极在湿度为20%~35%的潮湿环境中放置24 h后,仍具有较高的反应活性。碳材料具有结构多样性和可设计性,不仅可以单独作为高模量ASEI保护膜,还可与各种亲锂物质复合,具有广阔的研究探索空间,但是碳材料保护锂金属的机理研究还需深入,针对碳材料缺陷位置的锂沉积学说有待完善。

2.4 陶瓷类聚合物的杨氏模量一般为0.4~4.83 GPa,陶瓷的杨氏模量更高,为64~413 GPa[58],因此陶瓷类ASEI对抑制锂枝晶生长具有天然优势。Umeda等[59]将金属锂片浸没在四乙氧基硅烷(TEOS)中,TEOS与金属锂表面高浓度的游离羟基反应,生成介孔SiO2薄膜。经过100次锂电镀/电离循环,保护后的锂片仍然保持表面稳定。Kozen等[33]利用原子层沉积(ALD)技术在锂金属表面生成Al2O3纳米保护层。Al2O3纳米保护层具有良好的化学表面稳定性,作为隔离屏障防止锂金属被空气、硫和有机溶剂腐蚀,并有效抑制锂枝晶的生长。组装的锂硫电池,首次容量高达1200 mAh·g-1,经过100次循环,容量仅衰减约10%。Wang等[60]利用磁控溅射技术在锂金属表面生成Al2O3纳米保护层,保护后的锂片组装成全固态Li/PEO-LiTFSI/Li对称电池,在电流密度为0.1 mA·cm-2、容量为0.1 mAh·cm-2条件下可以循环660 h。陶瓷类ASEI具有优异的力学性能,但大多是半导体性质,锂离子和电子的传导性较差,与亲锂物质复合构造锂离子扩散通道,更有益于ASEI的保护。

除了上文列举的种类外,金属[61-62]、硅烷[63-64]等各种成分的ASEI研究也层出不穷,根据不同的材料性质,多种材料协同发挥保护作用,成为ASEI研究的一大趋势[56, 65-73]。表 1对不同ASEI的性能、制备方法及其对称电池和全电池的性能作了详细总结。从表 1中可知,含锂化合物仍然是研究的主流,其较高的锂离子传导率有益于锂金属负极保护,将含锂化合物与碳、聚合物、金属等材料复合的研究也层出不穷,可以发挥协同效应,设计具有高离子传导率和高力学性能的复合ASEI膜。

| ASEI component | Method | Thickness | Plating/striping perfomance | Full-cell design | Cyclability | Electrolyte | Ref |

| Li3N | Gaseous treated | 2-30 μm | Li|LTO | 159 mAh·g-1at 1 C for the 500th cycle | 1 mol·L-1LiTFSI in DME/DOL (1:1(volume ratio, the same below))+1%LiNO3 | [43] | |

| LiF | Radio-frequency magnetron sputtering | 150 nm | 160 h at 1 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|LTO | 135 mAh·g-1 at 1 C after 500 cycles | 1 mol·L-1 LiPF6 in EC/DMC (1:1) | [40] |

| LiF | Gaseous reaction | 40 nm | 450 h at 1 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|S | ≈1000 mAh·g-1 at 0.5 C after 100 cycles and ≈800 mAh·g-1 at 2 C | 1 mol·L-1 LiTFSI in DME/DOL (1:1)+1%(mass fraction, the same below) LiNO3 | [66] |

| LiF | Dipping | ≈300 nm | 150 cycles at 5 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|LCO | 85.7% capacity retention(CR) after 200 cycles | 1 mol·L-1 LiPF6in EC/DEC (1:1) | [44] |

| LiF | Dipping | 77 μm | 520 cycles at 1 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|LFP | 130 mAh·g-1at 2 C of the 1st cycle, > 70% CR after 100 cycles | 1 mol·L-1 LiPF6in EC/DEC (1:1) | [32] |

| Li|S | ≈1000 mAh·g-1, improved the long-term cycling performance | ||||||

| LiF+graphite fluorid | Melting reaction | ≈5 μm | > 50 cycles at 5 mA·cm-2 and 10 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|LFP | 140 mAh·g-1at 1 C of the 1st cycle, and stable over 200 cycles | 1 mol·L-1 LiPF6 in EC/DEC (1:1) | [57] |

| 102 mAh·g-1at 2 C of the 1st cycle, and stable over 300 cycles | 20 μL PEGDE+1.25% LiDFOB+20%LiTFSI solid-state electrolyte | ||||||

| Li|NCM | 140 mAh·g-1at 278 mA·g-1 of the 1st cycle, > 75% CR after 300 cycles | 1 mol·L-1 LiPF6in EC/DEC (1:1) | |||||

| LiF+Li- Al alloy | Spray-painting | ≈3 μm | 400 cycles at 1 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|LFP | 145 mAh·g-1of the 1st cycle, 94.4% CR after 300 cycles | 1 mol·L-1 LiPF6 in EC/DMC/EMC (1:1:1) | [61] |

| LiPON | Radio-frequency magnetron sputtering | 250 nm | 900 cycles at 3 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|S(pouchcell) | 2.08 Ah (around 4.7 mAh·cm-2 and 4.45 Wh) with the energy density of about 300 Wh·kg-1, 50%CR after 150 cycles | 1 mol·L-1LiTFSI in DME/DOL (1:1)+1% LiNO3 | [67] |

| Li3PS4 | Dipping | 60 nm | 2000 h at 0.5 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|S | ≈800 mAh·g-1 at 5 A·g-1 after 400 cycles | 1 mol·L-1LiTFSI in DME/DOL (1:1)+1% LiNO3 | [68] |

| Li|LCO | 137 mAh·g-1 at 1 C and 70 mAh·g-1 at 20 C | 1 mol·L-1 LiPF6 in EC/DMC (1:1) | |||||

| Li3P+LiCl | Dipping | ≈15 μm | 100 cycles at 3 mA·cm-2with capacity of 2 mAh·cm-2 | Li|S | ≈900 mAh·g-1 at 1 C after 200 cycles | 1 mol·L-1LiTFSI in DME/DOL (1:1)+2% LiNO3 | [48] |

| Li|LCO | 121 mAh·g-1 at 0.3 A·g-1 after 400 cycles with CR of 78.8% | 1 mol·L-1 LiPF6 in EC/DMC/EMC (1:1:1) | |||||

| LiPON | Radio-frequency magnetron sputtering | 2 μm | Average of 98.06% | Li|LCO | 141 mAh·g-1at 0.1 C of the 1st cycle, 80.67% CR after 100 cycles | 1.2 mol·L-1 LiPF6in EC/DMC (3:7) | [49] |

| Li|NCA | Worse lifespan | ||||||

| Li|S | Worse lifespan | 1 mol·L-1LiTFSI in DME/DOL (1:1) | |||||

| Li2S | Gaseous treated | ≈60 nm | 150 cycles at 2 mA·cm-2 with capacity of 5 mAh·cm-2 | Li|LFP | 900 stable cycles at 1 C | 1 mol·L-1 LiPF6in EC/DEC (1:1) | [42] |

| Li|LTO | 90 mAh·g-1at 2 C of the 1st cycle, 80%CR after 150 cycles | ||||||

| LTSI | Langmuir-Blodgett scooping method | 3 μm | 350 cycles at 1 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|PEIrGO|S | ≈1200 mAh·g-1 at 0.5 C, 83%CR after 500 cycles | 1 mol·L-1LiTFSI in DME/DOL (1:1)+0.05 mol·L-1 LiNO3 | [45] |

| Ketjen black | Roll to roll calendering | ≈3 μm | 750 h at 1 mA·cm-2with capacity of 1 mAh·cm-2 | Li|LFP(pouch cell) | 2.2 mAh·cm-2at 0.2 C, 90.2%CR after 26 cycles | 1 mol·L-1 LiPF6in EC/DEC (1:1) | [69] |

| Li|S(pouch cell) | 5 mAh·cm-2at 0.1 C, 89.1%CR after 30 cycles | 1 mol·L-1LiTFSI in DME/DOL (1:1)+2% LiNO3 | |||||

| Mo6S8/C | Film pressing | ≈40 μm | 600 h at 1 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|NCM | 160 mAh·g-1 at 1 C of the 1st cycle, 63% CR after 200 cycles | 1 mol·L-1 LiPF6in EC/DEC (1:1) | [38] |

| LLZTO+Li-Nafion | Doctor blading | (4+1) μm | 200 cycles at 1 mA·cm-2 with capacity of 0.5 mAh·cm-2 | Li|LFP | 135 mAh·g-1at 1 C of the 1st cycle, 87.4% CR after 150 cycles | 1 mol·L-1 LiPF6in EC/DEC (1:1) | [53] |

| P(SF-DOL)+GO | Coating | 3 μm | 300 h at 2 mA·cm-2 with capacity of 4 mAh·cm-2 | Li|NCM | 3.4 mAh·cm-2 at 1 C of the 1st cycle, 90.7% CR after 200 cycles | 1 mol·L-1 LiPF6in EC/EMC (1:1)+2% LiBOB | [52] |

| PDMS | Dipping | 1.5 μm | > 300 h at 0.5 mA·cm-2 with capacity of 0.5 mAh·cm-2 | Li|S | 1139 mAh·g-1at 100 mA·g-1 of the 1st cycle, ≈67% CR after 100 cycles | 0.6 mol·L-1 LiTFSI in DME/DOL (1:1)+0.4 mol·L-1 LiNO3 | [70] |

| LiPAA | Drip-casting | 20 nm | 700 h at 0.5 mA·cm-2and 250 h at 1 mA·cm-2 | Li|NCM | 3.4 mAh·cm-2 at 1 mA·cm-2 of the 1st cycle, ≈80% CR after 500 cycles | 1 mol·L-1 LiPF6 in EC/EMC/DMC (1:1:1) | [51] |

| Al2O3 | ALD | 14 nm | Li|S | 1200 mAh·g-1at 0.14 mAh·cm-2 of the 1st cycle, 90% CR after 100 cycles | 0.1 mol·L-1LiTFSI in DME/DOL (1:1)+1% LiNO3 | [33] | |

| Li-B-Al | Pressing | 1 μm | 1200 h at 1 mA·cm-2 with capacity of 1 mAh·cm-2 | Li|NCA | 84% CR after 200 cycles | 1 mol·L-1 LiPF6in EC/EMC/DMC (1:1:1) | [62] |

| Ag+LiNO3 | Dipping | 50 h at 5 mA·cm-2 with capacity of 0.5 mAh·cm-2 | Li|S | ≈1100 mAh·g-1at 0.5 C of the 1st cycle, 60.8% CR after 500 cycles | 1 mol·L-1LiTFSI in DME/DOL (1:1) | [71] | |

| Li yMz(M=As, In, Zn, Bi) | Dipping | 8-10μm | 1400 h at 2 mA·cm-2with capacity of 2 mAh·cm-2 | Li|LTO | 2.5 mAh·cm-2at 5 C of the 1st cycle, stable over 1500 cycles | 1 mol·L-1LiTFSI in DME/DOL (1:1) | [72] |

| Li xIn y+LiF | Dipping | ≈1 μm | 1000 h at 2 mA·cm-2with capacity of 2 mAh·cm-2 | Li|LTO | 60.8% CR at 5 C after 1000 cycles | 1 mol·L-1 LiPF6in EC/DMC (1:1)+0.06 mol·L-1InF3 | [73] |

锂金属在锂硫电池、锂空气电池以及其他形式的LMBs中都是理想的负极材料,对下一代二次电池技术的突破起着至关重要的作用。但是锂金属负极的枝晶生长和库仑效率低的问题始终没有得到彻底解决,成为LMBs电池工业化道路上必须跨越的障碍。ASEI技术研究的不断深入,为锂金属负极应用带来了曙光。理想的ASEI应具有高的化学稳定性,好的离子传导性和强的力学性能,可以减少锂金属负极与电解液反应,提高锂离子传输速率,抑制锂枝晶生长,最好还拥有自修复能力,对局部破损区域可以及时补救,避免SEI不断生长,减少“死锂”产生。

目前ASEI技术尚未成熟,仍然要面对多方面挑战:

(1) ASEI与锂之间的相互作用机理并未明确,大多数理论研究多集中于枝晶生长的物理特性上,提高锂沉积/电离的库仑效率的重要进展主要是通过实验研究发现。需要对锂金属与ASEI之间的化学反应进行建模/模拟,以更好地了解ASEI层的化学稳定性、离子电导率以及电化学循环过程中的保护机制。

(2) 相当多数量的ASEI研究采用的电化学测试条件都在较低的电流密度(≈1 mA·cm-2)和较小的面容量(≈1 mAh·cm-2)下进行。在此条件下,不仅锂枝晶生长较慢,难以发挥ASEI的保护作用,而且与电池实际应用的电流密度(>4 mA·cm-2)和面容量(>3 mAh·cm-2)差距较大,随着电流密度和面容量的提高,锂枝晶生长和副反应愈发激烈,ASEI对锂金属负极的保护效果需要在高电流密度和面比容量条件下验证,与实际应用条件接轨。

(3) 锂金属电极在存储期间极易与痕量的水、氧气、氮气等反应,表面生长氧化锂、碳酸锂、氢氧化锂等钝化层,提高锂的表面势垒并降低反应活性,大多实验必须先进行锂表面抛光才能生长ASEI,降低了生产的效率,提高了实施的难度。锂金属电极制造工艺也应重新设计和开发,与ASEI技术相结合,同步生产ASEI@锂金属负极。

(4) ASEI技术可以与物理、生物等领域相结合,开发新制备方法和表征方法,持续不断进行成分和结构优化,研发出保护效果更好的ASEI,并且在大量的研究工作中筛选出真正能够落地的技术,早日实现锂金属负极的实际应用。

ASEI的研究对锂金属负极的应用极其重要,良好的ASEI可以抑制锂枝晶生长并缓解锂体积膨胀。目前多数研究立足于提高ASEI的传导性能或者力学性能两方面,研发能够应用的高性能“智能”ASEI膜刻不容缓。锂金属负极一旦实现应用,将会掀起储能技术的巨大革命,相关电子设备和储能装置也将重新设计制造,整个科技领域都将更新换代,具有深远绵长的影响。

| [1] |

JIAO F, BRUCE P G. Mesoporous crystalline β-MnO2-a reversible positive electrode for rechargeable lithium batteries[J]. Advanced Materials, 2007, 19(5): 657-660. |

| [2] |

ZHAMU A, CHEN G, LIU C, et al. Reviving rechargeable lithium metal batteries: enabling next-generation high-energy and high-power cells[J]. Energy & Environmental Science, 2012, 5(2): 5701-5707. |

| [3] |

冯彩梅, 巩宇, 陈永翀, 等. 球磨法制备锂离子液流电池石墨负极浆料的性能研究[J]. 材料工程, 2018, 46(2): 1-8. FENG C M, GONG Y, CHEN Y C, et al. Performance study of graphite anode slurry in lithium-ion flow battery by ball milling[J]. Journal of Materials Engineering, 2018, 46(2): 1-8. DOI:10.3969/j.issn.1673-1433.2018.02.001 |

| [4] |

TARASCON J M, ARMAND M. Issues and challenges facing rechargeable lithium batteries[J]. Nature, 2001, 414(6861): 359-367. DOI:10.1038/35104644 |

| [5] |

ETACHERI V, MAROM R, ELAZARI R, et al. Challenges in the development of advanced Li-ion batteries: a review[J]. Energy & Environmental Science, 2011, 4(9): 3243-3262. |

| [6] |

李高锋, 李智敏, 宁涛, 等. 锂离子电池正极材料表面包覆改性研究进展[J]. 材料工程, 2018, 46(9): 23-30. LI G F, LI Z M, NING T, et al. Research progress of cathode materials modified by surface coating for lithium ion batteries[J]. Journal of Materials Engineering, 2018, 46(9): 23-30. |

| [7] |

董鹏, 张英杰, 刘嘉铭, 等. 纳米磷酸铁包覆锂离子电池正极材料LiNi0.5Co0.2Mn0.3O2的制备及其电化学性能[J]. 材料工程, 2017, 45(11): 49-57. DONG P, ZHANG Y J, LIU J M, et al. Fabrication and electrochemical performance of LiNi0.5Co0.2Mn0.3O2 coated with nano FePO4 as cathode material for lithium-ion batteries[J]. Journal of Materials Engineering, 2017, 45(11): 49-57. DOI:10.11868/j.issn.1001-4381.2015.001257 |

| [8] |

HONG Y S, ZHAO C Z, XIAO Y, et al. Safe lithium-metal anodes for Li-O2 batteries: from fundamental chemistry to advanced characterization and effective protection[J]. Batteries & Supercaps, 2019, 2(7): 638-658. |

| [9] |

CHEN X, HOU T Z, PERSSON K A, et al. Combining theory and experiment in lithium-sulfur batteries: current progress and future perspectives[J]. Materials Today, 2019, 22: 142-158. DOI:10.1016/j.mattod.2018.04.007 |

| [10] |

WANG M Q, PENG Z, LUO W W, et al. Tailoring lithium deposition via an SEI-functionalized membrane derived from LiF decorated layered carbon structure[J]. Advanced Energy Materials, 2019, 9(12): 1802912. DOI:10.1002/aenm.201802912 |

| [11] |

KIM Y, KOO D, HA S, et al. Two-dimensional phosphorene-derived protective layers on a lithium metal anode for lithium-oxygen batteries[J]. ACS Nano, 2018, 12(5): 4419-4430. DOI:10.1021/acsnano.8b00348 |

| [12] |

XU W, WANG J, DING F, et al. Lithium metal anodes for rechargeable batteries[J]. Energy & Environmental Science, 2014, 7(2): 513-537. |

| [13] |

CHENG X B, ZHAO C Z, YAO Y X, et al. Recent advances in energy chemistry between solid-state electrolyte and safe lithium-metal anodes[J]. Chem, 2019, 5(1): 74-96. |

| [14] |

LI Z H, LI X L, ZHOU L, et al. A synergistic strategy for stable lithium metal anodes using 3D fluorine-doped graphene shuttle-implanted porous carbon networks[J]. Nano Energy, 2018, 49: 179-185. DOI:10.1016/j.nanoen.2018.04.040 |

| [15] |

陈筱薷, 张睿, 程新兵, 等. 柔性锂金属电池用无枝晶生长的碳基复合锂电极[J]. 新型炭材料, 2017, 6: 600-604. CHEN X R, ZHANG R, CHENG X B, et al. Dendrite-free carbon/lithium metal anodes for use in flexible lithium metal batteries[J]. New Carbon Materials, 2017, 6: 600-604. |

| [16] |

ZHENG G, LEE S W, LIANG Z, et al. Interconnected hollow carbon nanospheres for stable lithium metal anodes[J]. Nature Nanotechnology, 2014, 9(8): 618-623. DOI:10.1038/nnano.2014.152 |

| [17] |

ZHAO C Z, DUAN H, HUANG J Q, et al. Designing solid-state interfaces on lithium-metal anodes: a review[J]. Science China Chemistry, 2019, 62(10): 1286-1299. DOI:10.1007/s11426-019-9519-9 |

| [18] |

LU Y Y, TU Z Y, ARCHER L A. Stable lithium electrodeposition in liquid and nanoporous solid electrolytes[J]. Nature Materials, 2014, 13(10): 961-969. DOI:10.1038/nmat4041 |

| [19] |

PARK S J, HWANG J Y, YOON C S, et al. Stabilization of lithium-metal batteries based on the in situ formation of a stable solid electrolyte interphase layer[J]. ACS Applied Materials & Interfaces, 2018, 10(21): 17985-17993. |

| [20] |

MA Y Y, DONG C, YANG Q L, et al. Investigation of polysulfone film on high-performance anode with stabilized electrolyte/electrode interface for lithium batteries[J]. Journal of Energy Chemistry, 2020, 42: 49-55. DOI:10.1016/j.jechem.2019.06.008 |

| [21] |

CHENG X B, YAN C, CHEN X, et al. Implantable solid electrolyte interphase in lithium-metal batteries[J]. Chem, 2017, 2(2): 258-270. |

| [22] |

WU M, WEN Z, LIU Y, et al. Electrochemical behaviors of a Li3N modified Li metal electrode in secondary lithium batteries[J]. Journal of Power Sources, 2011, 196(19): 8091-8097. DOI:10.1016/j.jpowsour.2011.05.035 |

| [23] |

KOZEN A C, LIN C F, ZHAO O, et al. Stabilization of lithium metal anodes by hybrid artificial solid electrolyte interphase[J]. Chemistry of Materials, 2017, 29(15): 6298-6307. DOI:10.1021/acs.chemmater.7b01496 |

| [24] |

TIKEKAR M D, CHOUDHURY S, TU Z, et al. Design principles for electrolytes and interfaces for stable lithium-metal batteries[J]. Nature Energy, 2016, 1(9): 16114. DOI:10.1038/nenergy.2016.114 |

| [25] |

CHAZALVIEL J. Electrochemical aspects of the generation of ramified metallic electrodeposits[J]. Physical Review A, 1990, 42(12): 7355-7367. DOI:10.1103/PhysRevA.42.7355 |

| [26] |

BRISSOT C, ROSSO M, CHAZALVIEL J N, et al. Dendritic growth mechanisms in lithium/polymer cells[J]. Journal of Power Sources, 1999, 81/82: 925-929. DOI:10.1016/S0378-7753(98)00242-0 |

| [27] |

BRISSOT C, ROSSO M, CHAZALVIEL J N, et al. Concentration measurements in lithium/polymer-electrolyte/lithium cells during cycling[J]. Journal of Power Sources, 2001, 94(2): 212-218. DOI:10.1016/S0378-7753(00)00589-9 |

| [28] |

BRISSOT C, ROSSO M, CHAZALVIEL J N, et al. In situ study of dendritic growth in lithium/PEO-salt/lithium cells[J]. Electrochimica Acta, 1998, 43(10/11): 1569-1574. |

| [29] |

JACKLE M, GROSS A. Microscopic properties of lithium, sodium, and magnesium battery anode materials related to possible dendrite growth[J]. Journal of Chemical Physics, 2014, 141(17): 174710. DOI:10.1063/1.4901055 |

| [30] |

LING C, BANERJEE D, MATSUI M. Study of the electrochemical deposition of Mg in the atomic level: why it prefers the non-dendritic morphology[J]. Electrochimica Acta, 2012, 76: 270-274. DOI:10.1016/j.electacta.2012.05.001 |

| [31] |

WU B B, LOCHALA J, TAVERNE T, et al. The interplay between solid electrolyte interface (SEI) and dendritic lithium growth[J]. Nano Energy, 2017, 40: 34-41. DOI:10.1016/j.nanoen.2017.08.005 |

| [32] |

YUAN Y X, WU F, BAI Y, et al. Regulating Li deposition by constructing LiF-rich host for dendrite-free lithium metal anode[J]. Energy Storage Materials, 2019, 16: 411-418. DOI:10.1016/j.ensm.2018.06.022 |

| [33] |

KOZEN A C, LIN C F, PEARSE A J, et al. Next-generation lithium metal anode engineering via atomic layer deposition[J]. ACS Nano, 2015, 9(6): 5884-5892. DOI:10.1021/acsnano.5b02166 |

| [34] |

LIN D, LIU Y, LIANG Z, et al. Layered reduced graphene oxide with nanoscale interlayer gaps as a stable host for lithium metal anodes[J]. Nature Nanotechnology, 2016, 11(7): 626-632. DOI:10.1038/nnano.2016.32 |

| [35] |

CHEN Y Q, YUE M, LIU C L, et al. Long cycle life lithium metal batteries enabled with upright lithium anode[J]. Advanced Functional Materials, 2019, 29(15): 1806752. DOI:10.1002/adfm.201806752 |

| [36] |

YU L, CANFIELD N L, CHEN S, et al. Enhanced stability of lithium metal anode by using a 3D porous nickel substrate[J]. Chem Electro Chem, 2018, 5(5): 761-769. |

| [37] |

ZHANG R, LI N W, CHENG X B, et al. Advanced micro/nanostructures for lithium metal anodes[J]. Advanced Science, 2017, 4(3): 1600445. DOI:10.1002/advs.201600445 |

| [38] |

LU K, GAO S Y, DICK R J, et al. A fast and stable Li metal anode incorporating an Mo6S8 artificial interphase with super Li-ion conductivity[J]. Journal of Materials Chemistry:A, 2019, 7(11): 6038-6044. DOI:10.1039/C8TA12450G |

| [39] |

BUONAIUTO M, NEUHOLD S, SCHROEDER D J, et al. Functionalizing the surface of lithium-metal anodes[J]. Chem Plus Chem, 2015, 80(2): 363-367. |

| [40] |

FAN L, ZHUANG H L, GAO L, et al. Regulating Li deposition at artificial solid electrolyte interphases[J]. Journal of Materials Chemistry A, 2017, 5(7): 3483-3492. DOI:10.1039/C6TA10204B |

| [41] |

CHENG XB, YAN C, ZHANG X Q, et al. Electronic and ionic channels in working interfaces of lithium metal anodes[J]. ACS Energy Letters, 2018, 3(7): 1564-1570. DOI:10.1021/acsenergylett.8b00526 |

| [42] |

CHEN H, PEI A, LIN D C, et al. Uniform high ionic conducting lithium sulfide protection layer for stable lithium metal anode[J]. Advanced Energy Materials, 2019, 1900858. |

| [43] |

LI Y, SUN Y, PEI A, et al. Robust pinhole-free Li3N solid electrolyte grown from molten lithium[J]. ACS Central Science, 2018, 4(1): 97-104. DOI:10.1021/acscentsci.7b00480 |

| [44] |

LANG J L, LONG Y Z, QU J, et al. One-pot solution coating of high quality LiF layer to stabilize Li metal anode[J]. Energy Storage Materials, 2019, 16: 85-90. DOI:10.1016/j.ensm.2018.04.024 |

| [45] |

KIM M S, KIM M S, DO V, et al. Designing solid-electrolyte interphases for lithium sulfur electrodes using ionic shields[J]. Nano Energy, 2017, 41: 573-582. DOI:10.1016/j.nanoen.2017.10.018 |

| [46] |

BAI M H, XIE K, HONG B, et al. An artificial Li3PO4 solid electrolyte interphase layer to achieve petal-shaped deposition of lithium[J]. Solid State Ionics, 2019, 333: 101-104. DOI:10.1016/j.ssi.2019.01.016 |

| [47] |

LI N W, YIN Y X, YANG C P, et al. An artificial solid electrolyte interphase layer for stable lithium metal anodes[J]. Advanced Materials, 2016, 28(9): 1853-1858. DOI:10.1002/adma.201504526 |

| [48] |

LIN L D, LIANG F, ZHANG K I, et al. Lithium phosphide/lithium chloride coating on lithium for advanced lithium metal anode[J]. Journal of Materials Chemistry: A, 2018, 6(32): 15859-15867. DOI:10.1039/C8TA05102J |

| [49] |

LIU W, GUO R, ZHAN B X, et al. Artificial solid electrolyte interphase layer for lithium metal anode in high-energy lithium secondary pouch cells[J]. ACS Applied Energy Materials, 2018, 1(4): 1674-1679. DOI:10.1021/acsaem.8b00132 |

| [50] |

LIU K, PEI A, LEE H R, et al. Lithium metal anodes with an adaptive "solid-liquid" interphase protective layer[J]. Journal of the American Chemical Society, 2017, 139(13): 4815-4820. DOI:10.1021/jacs.6b13314 |

| [51] |

LI N W, SHI Y, YIN Y X, et al. A flexible solid electrolyte interphase layer for long-life lithium metal anodes[J]. Angewandte Chemie International Edition, 2018, 57(6): 1505-1509. DOI:10.1002/anie.201710806 |

| [52] |

GAO Y, YAN Z, GRAY J L, et al. Polymer-inorganic solid-electrolyte interphase for stable lithium metal batteries under lean electrolyte conditions[J]. Nature Materials, 2019, 18(4): 384-389. DOI:10.1038/s41563-019-0305-8 |

| [53] |

XU R, XIAO Y, ZHANG R, et al. Dual-phase single-ion pathway interfaces for robust lithium metal in working batteries[J]. Advanced Materials, 2019, 31(19): e1808392. DOI:10.1002/adma.201808392 |

| [54] |

LI B, ZHANG D, LIU Y, et al. Flexible Ti3C2 MXene-lithium film with lamellar structure for ultrastable metallic lithium anodes[J]. Nano Energy, 2017, 39: 654-661. DOI:10.1016/j.nanoen.2017.07.023 |

| [55] |

YAO Y Z, ZHAO X H, RAZZAQ A A, et al. Mosaic rGO layers on lithium metal anodes for the effective mediation of lithium plating and stripping[J]. Journal of Materials Chemistry:A, 2019, 7(19): 12214-12224. DOI:10.1039/C9TA03679B |

| [56] |

ZHU J G, LI P K, CHEN X, et al. Rational design of graphitic-inorganic bi-layer artificial SEI for stable lithium metal anode[J]. Energy Storage Materials, 2019, 16: 426-433. DOI:10.1016/j.ensm.2018.06.023 |

| [57] |

SHEN X W, LI Y T, QIAN T, et al. Lithium anode stable in air for low-cost fabrication of a dendrite-free lithium battery[J]. Nature Communications, 2019, 10(1): 900. DOI:10.1038/s41467-019-08767-0 |

| [58] |

MA Q T, SUN X W, LIU P, et al. Biomimetic designed stable lithium metal anodes by co-depositing Li with 2D materials shuttle[J]. Angewandte Chemie International Edition, 2019, 58(19): 6200-6206. DOI:10.1002/anie.201900783 |

| [59] |

UMEDA G A, MENKE E, RICHARD M, et al. Protection of lithium metal surfaces using tetraethoxysilane[J]. Journal of Materials Chemistry, 2011, 21(5): 1593-1599. DOI:10.1039/C0JM02305A |

| [60] |

WANG L, ZHANG L, WANG Q, et al. Long lifespan lithium metal anodes enabled by Al2O3 sputter coating[J]. Energy Storage Materials, 2018, 10: 16-23. DOI:10.1016/j.ensm.2017.08.001 |

| [61] |

SHEN C, GU J, LI X, et al. Formation of stable mixed LiF and Li-Al-alloy reinforced interface film for lithium metal anodes[J]. Chemistry Select, 2019, 4(26): 7673-7678. |

| [62] |

ZHONG H, WU Y X, DING F, et al. An artificial Li-Al interphase layer on Li-B alloy for stable lithium-metal anode[J]. Electrochimica Acta, 2019, 304: 255-262. DOI:10.1016/j.electacta.2019.03.009 |

| [63] |

FILIPPO M, KURT S, ERIK M, et al. Protection of lithium metal surfaces using chlorosilanes[J]. Langmuir, 2007, 23(23): 11597-11602. DOI:10.1021/la701662r |

| [64] |

THOMPSON R S, SCHROEDER D J, L PEZ C M, et al. Stabilization of lithium metal anodes using silane-based coatings[J]. Electrochemistry Communications, 2011, 13(12): 1369-1372. DOI:10.1016/j.elecom.2011.08.012 |

| [65] |

GAO C H, DONG Q Y, ZHANG G, et al. Antimony-doped lithium phosphate artificial solid electrolyte interphase for dendrite-free lithium-metal batteries[J]. Chem Electro Chem, 2019, 6(4): 1134-1138. |

| [66] |

LIN D, LIU Y, CHEN W, et al. Conformal lithium fluoride protection layer on three-dimensional lithium by nonhazardous gaseous reagent freon[J]. Nano Letters, 2017, 17(6): 3731-3737. DOI:10.1021/acs.nanolett.7b01020 |

| [67] |

WANG W W, YUE X Y, MENG J K, et al. Lithium phosphorus oxynitride as an efficient protective layer on lithium metal anodes for advanced lithium-sulfur batteries[J]. Energy Storage Materials, 2019, 18: 414-422. DOI:10.1016/j.ensm.2018.08.010 |

| [68] |

LIANG J, LI X, ZHAO Y, et al. In situ Li3PS4 solid-state electrolyte protection layers for superior long-life and high-rate lithium-metal anodes[J]. Advanced Materials, 2018, 30(45): 1804684. DOI:10.1002/adma.201804684 |

| [69] |

LI T, SHI P, ZHANG R, et al. Dendrite-free sandwiched ultrathin lithium metal anode with even lithium plating and stripping behavior[J]. Nano Research, 2019, 12(9): 2224-2229. DOI:10.1007/s12274-019-2368-x |

| [70] |

LI Q, ZENG F L, GUAN Y P, et al. Poly (dimethylsiloxane) modified lithium anode for enhanced performance of lithium-sulfur batteries[J]. Energy Storage Materials, 2018, 13: 151-159. DOI:10.1016/j.ensm.2018.01.002 |

| [71] |

GU J, SHEN C, FANG Z, et al. Toward high-performance Li metal anode via difunctional protecting layer[J]. Frontiers in Chemistry, 2019, 7: 572. DOI:10.3389/fchem.2019.00572 |

| [72] |

LIANG X, PANG Q, KOCHETKOV I R, et al. A facile surface chemistry route to a stabilized lithium metal anode[J]. Nature Energy, 2017, 2(9): 17119. DOI:10.1038/nenergy.2017.119 |

| [73] |

PANG Q, LIANG X, KOCHETKOV I R, et al. Stabilizing lithium plating by a biphasic surface layer formed in situ[J]. Angewandte Chemie International Edition, 2018, 57(31): 9795-9798. DOI:10.1002/anie.201805456 |

2020, Vol. 48

2020, Vol. 48