文章信息

- 徐小宁, 何保军, 张国鹏, 刘忠侠, 张国涛

- XU Xiao-ning, HE Bao-jun, ZHANG Guo-peng, LIU Zhong-xia, ZHANG Guo-tao

- KH560处理对Al-Al2O3-硅烷复合涂层耐蚀性的影响

- Effect of KH560 treatment on corrosion resistance of Al-Al2O3-silane composite coating

- 材料工程, 2020, 48(5): 151-159

- Journal of Materials Engineering, 2020, 48(5): 151-159.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000168

-

文章历史

- 收稿日期: 2019-03-01

- 修订日期: 2019-12-11

汽车工业的快速发展导致尾气污染问题越来越显著[1-2],采用轻质材料制造车身是减轻车身质量,降低尾气污染的主要手段[3-4]。高分子复合材料由于具有低密度、高的比强度和阻尼性能在汽车行业得到了广泛应用[5-7],其中碳纤维增强高分子复合材料(carbon fiber reinforced polymer, CFRP)使用得最为广泛。由于汽车零部件形状的多样性和复杂性,经常会涉及材料的连接,而铆接是最简单有效且应用广泛的连接方式。生产中为了保证铆接接头的强度,铆钉材质多为碳钢,而碳纤维作为高电位的导电材料,在使用中不可避免地会与碳钢铆钉接触,由于两者电位相差过高有可能引起电偶腐蚀[8]。

电偶腐蚀的腐蚀速率要远远高于普通的化学腐蚀,这就迫切需要通过工艺处理来降低它的不利影响[9]。Zhang等研究了GM-CFRP和Tepex-CFRP两种碳纤维增强材料与镀锌钢之间的电偶腐蚀行为,发现碳纤维增强材料具有良好的导电性能,CFRP与金属之间的腐蚀规律符合传统的电偶腐蚀理论[10]。为了提高金属与CFRP之间的电偶腐蚀抗力,可以通过降低电位差[11-13]和隔绝电子交换的方式来实现[14-15]。Wu等研究发现微弧氧化工艺可以使镁合金具有更好的电偶腐蚀抗力[16];Figueira等在热浸镀锌钢上制备出两种硅烷的混合涂层有效提高了其耐蚀性能[17]。基于以上研究成果发现,在金属表面制备氧化层和形成疏水的硅烷涂层均可以提高其电偶腐蚀抗力。将二者结合起来,在氧化膜表面制备一层硅烷涂层,综合利用硅烷涂层良好的绝缘性能、疏水性能及其对氧化涂层的密封效果,可以显著提高铆钉与CFRP之间的电偶腐蚀抗力。

本工作在45钢表面进行热浸镀铝和阳极氧化后,对试样进行了不同时间的KH560处理,研究了KH560处理时间对硅烷涂层微观组织、耐蚀性能以及电偶腐蚀抗力的影响,并结合试样电偶腐蚀前后的微观形貌、XRD分析结果,评估了KH560处理时间对45钢耐蚀性能及其与30%(质量分数,下同)Cf/nylon6复合材料之间电偶腐蚀的影响。

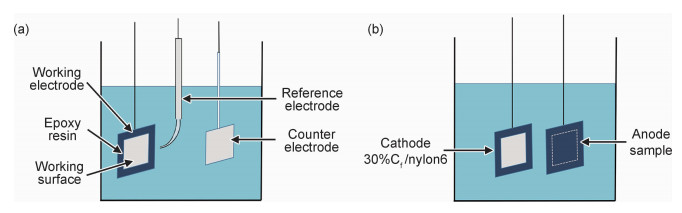

1 实验材料与方法 1.1 涂层制备将45钢板和钢棒分别加工成30 mm×20 mm×3 mm和φ3 mm×30 mm的试块,在99.83%的工业纯铝熔体中进行热浸镀铝(图 1(a))。镀铝45钢经打磨、抛光、环氧树脂胶密封后,以试样为阳极,纯铜为阴极,对Al涂层进行阳极氧化,阳极氧化面积为10 mm× 10 mm,极距为2 cm(图 1(b))。在pH值为5~6,温度为70 ℃的6%(体积分数)KH560溶液中分别处理1, 3, 5, 7 min,之后在120 ℃时干燥60 min。

|

图 1 热浸镀铝(a)与阳极氧化(b)装置示意图 Fig. 1 Sketches of hot-dip aluminizing (a) and anodic oxidation (b) apparatuses |

采用JSM-6700F冷场发射扫描电子显微镜(SEM)对样品表面Al-Al2O3-硅烷复合涂层的微观组织进行表征。涂层腐蚀产物利用X’Pert PRO型X射线衍射分析仪(XRD),采用CuKα进行X射线分析,光源波长为0.15405 nm,电压为35 kV,电流为30 mA,扫描范围为20°~80°,扫描速率为10 (°)/min。

1.3 普通腐蚀实验耐蚀性能采用动电位极化和阻抗谱(EIS)进行分析。测试均在IM6E型电化学工作站上进行,腐蚀面积为10 mm×10 mm,饱和甘汞电极(SCE)为参比电极,铂片为对电极(图 2(a)),被测试样为工作电极。在动电位极化测试时,扫描速率为2 mV/s,扫描范围为相对于开路电位±400 mV。电化学阻抗测试的频率范围为10-1~105 Hz,激励信号幅值为10 mV的单一正弦波,测试结束后根据腐蚀状态建立合适的等效电路图,并用Zsimpwin软件进行阻抗数据拟合。

|

图 2 动电位极化和EIS测试(a)与电偶腐蚀测试(b)的实验装置示意图 Fig. 2 Schematic illustration of experimental setup for potentiodynamic polarization and EIS (a) and galvanic corrosion (b) measurements |

具有Al-Al2O3-硅烷复合涂层的45钢的电偶腐蚀性能采用电偶腐蚀电流密度和全浸实验进行评价。电偶腐蚀电流密度在IM6E型电化学工作站上进行测量,测试前将待测试样和30%Cf/nylon6试样分别用环氧树脂密封,测试面积为10 mm×10 mm,待测试样为工作电极,30%Cf/nylon6试样为对电极(图 2(b)),极距为10 mm,腐蚀液为3.5%NaCl溶液,温度为(25±2) ℃。全浸实验在温度为40 ℃的5%NaCl溶液中进行,每10天更换1次腐蚀液。

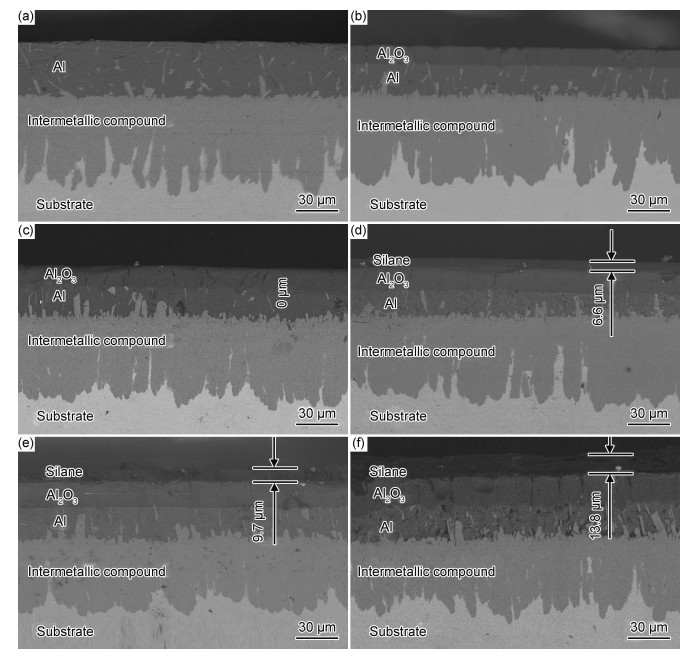

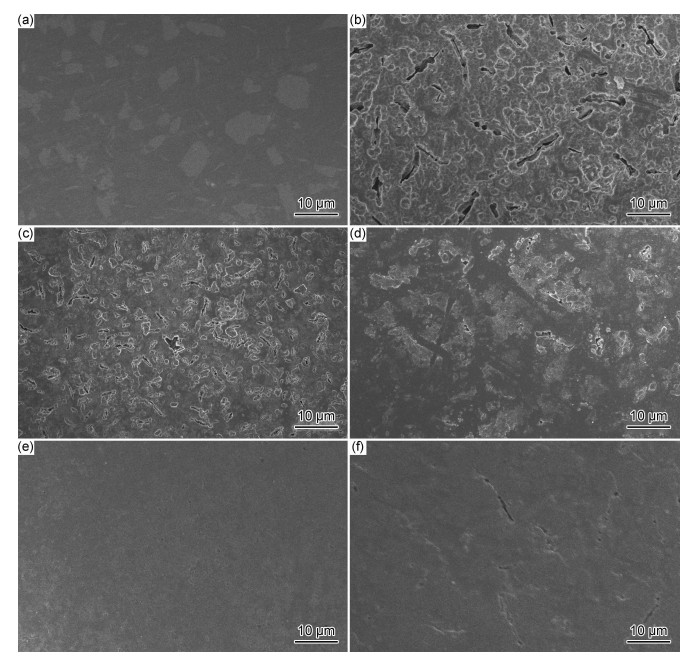

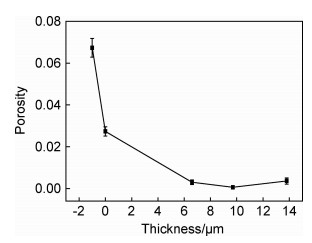

2 结果与分析 2.1 Al-Al2O3-硅烷复合涂层的微观组织图 3与图 4分别示出了涂层的截面形貌与表面形貌。热浸镀处理后45钢表面由Al涂层、金属间化合物层和基体组成(图 3(a)),在镀铝过程中基体Fe与镀液Al发生反应形成金属间化合物,其主要成分为Fe2Al5和FeAl3[18];经阳极氧化处理后形成具有多孔结构的Al2O3层(图 3(b));经KH560处理工艺后在Al2O3表面形成了硅烷涂层,且随着处理时间的延长涂层厚度逐渐由0 μm增加到13.8 μm(图 3(c)~(f))。为了精确分析不同处理工艺对涂层组织结构的影响,采用Image-Pro软件对涂层表面孔隙进行定量测量,得到不同处理工艺下的涂层孔隙率,如图 5所示,可以看出,阳极氧化后形成的Al2O3存在很多缺陷,但进行KH560处理后,随着处理时间的延长,Al2O3表面的孔隙逐渐减少,孔隙率降低,且其表面硅烷涂层的厚度也逐渐增加,但KH560处理时间超过5 min后,硅烷表面出现开裂现象,使得孔隙率反而有所回升。

|

图 3 涂层的截面形貌 (a)Al涂层;(b)Al-Al2O3涂层;(c)Al-Al2O3-硅烷(1 min)涂层;(d)Al-Al2O3-硅烷(3 min)涂层;(e)Al-Al2O3-硅烷(5 min)涂层;(f)Al-Al2O3-硅烷(7 min)涂层 Fig. 3 Cross-section morphologies of coatings (a)Al coating; (b)Al-Al2O3 coating; (c)Al-Al2O3-silane(1 min) coating; (d)Al-Al2O3-silane(3 min) coating; (e)Al-Al2O3-silane(5 min) coating; (f)Al-Al2O3-silane(7 min) coating |

|

图 4 涂层的表面形貌 (a)Al涂层;(b)Al-Al2O3涂层;(c)Al-Al2O3-硅烷(1 min)涂层;(d)Al-Al2O3-硅烷(3 min)涂层;(e)Al-Al2O3-硅烷(5 min)涂层;(f)Al-Al2O3-硅烷(7 min)涂层 Fig. 4 Surface morphologies of coatings (a)Al coating; (b)Al-Al2O3 coating; (c)Al-Al2O3-silane(1 min) coating; (d)Al-Al2O3-silane(3 min) coating; (e)Al-Al2O3-silane(5 min) coating; (f)Al-Al2O3-silane(7 min) coating |

|

图 5 KH560处理时间对Al-Al2O3-KH560复合涂层孔隙率的影响 Fig. 5 Effect of KH560 treatment time on porosity of Al-Al2O3-KH560 composite coating |

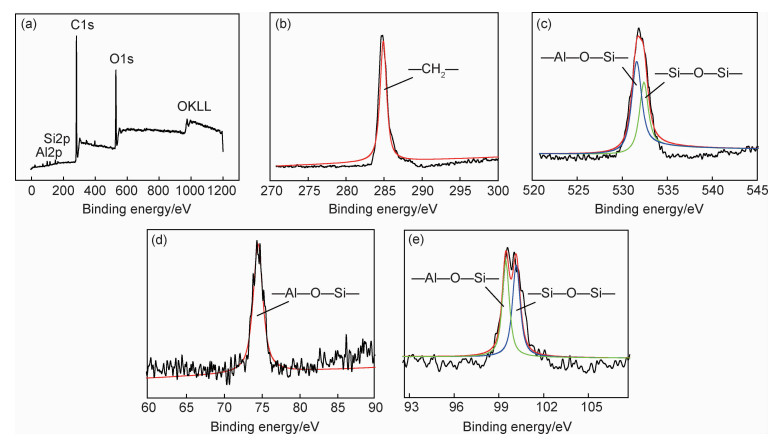

为了进一步分析复合涂层的成分与硅烷的作用机理,对试样进行了XPS分析,如图 6所示。可以看出,涂层存在有—CH2—, —Si—O—Si—和—Al—O—Si—化学键,说明KH560处理不仅使试样表面发生了硅烷的缩聚,而且硅烷还可与多孔Al2O3发生键合形成稳定的共价键Si—O—Al。由此推断,KH560处理的作用机理主要体现在两个方面,KH560经水解后形成硅烷醇(Si—OH),一方面硅烷醇可以与氧化铝作用生成氢键,之后在烘干过程中脱水转化为稳定的共价键Si—O—Al沉积在氧化铝的孔隙中[19],使其表面的缺陷逐步减少,如图 4(c)~(f)所示;另一方面硅醇之间也会发生缩合形成有机硅烷涂层沉积在Al2O3表面,如图 3(c)~(f)所示。但是从图 4(f)可以看出,KH560处理时间达到7 min时会出现硅烷涂层开裂现象,这主要是由于处理时间过长,硅醇之间的交联过于紧密,使得生成的硅烷在烘干的过程中开裂[14]。

|

图 6 Al-Al2O3-KH560复合涂层的XPS谱图 (a)全谱图;(b)C1s;(c)O1s;(d)Al2p;(e)Si2p Fig. 6 XPS spectra of Al-Al2O3-KH560 composite coating (a)survey spectrum; (b)C1s;(c)O1s;(d)Al2p;(e)Si2p |

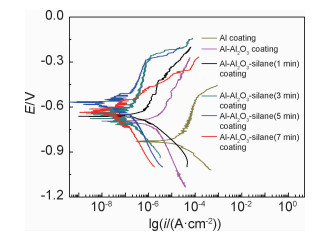

图 7所示为不同表面处理后的45钢在3.5%NaCl溶液中的动电位极化曲线,可以看出,单一的Al涂层发生了很明显的钝化现象,而在其他两种涂层中并未出现,表明基体表面裸露的极易被腐蚀的铝已被完全覆盖。表 1给出了不同处理工艺后试样的自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr),可以看出,随着KH560处理时间的延长,Ecorr先升高后下降而Icorr先减小后增大。且与单一的Al涂层相比,Al-Al2O3涂层与Al-Al2O3-硅烷涂层的Ecorr明显提高,Icorr明显下降,KH560处理5 min后试样的Icorr最低,下降了3个数量级,具有最佳的腐蚀抗力。

|

图 7 不同表面处理后45钢的动电位极化曲线 Fig. 7 Potentiodynamic polarization curves of 45 steel after different surface treatments |

| Coating | Ecorr/V | Icorr/(A·cm-2) |

| Al | -0.83 | 1.74×10-5 |

| Al-Al2O3 | -0.70 | 1.41×10-6 |

| Al-Al2O3-silane (1 min) | -0.64 | 5.12×10-7 |

| Al-Al2O3-silane (3 min) | -0.63 | 1.97×10-7 |

| Al-Al2O3-silane (5 min) | -0.59 | 5.35×10-8 |

| Al-Al2O3-silane (7 min) | -0.62 | 1.02×10-7 |

分析图 3与图 4中的涂层微观形貌发现,KH560处理可以使硅烷沉积在Al2O3的孔洞与表面,对Al2O3涂层具有良好的密封效果,提高涂层的致密度,从而改善试样的耐蚀性,因此,随着KH560处理时间的延长,试样的耐蚀性随Al2O3孔洞的减少与硅烷涂层厚度的增加而提高。然而当封孔时间达到7 min时,由于硅烷涂层的开裂,使得涂层的孔隙率反而升高(图 5),降低了硅烷涂层的密封效果,从而导致自腐蚀电流密度Icorr增大,耐蚀性能下降。

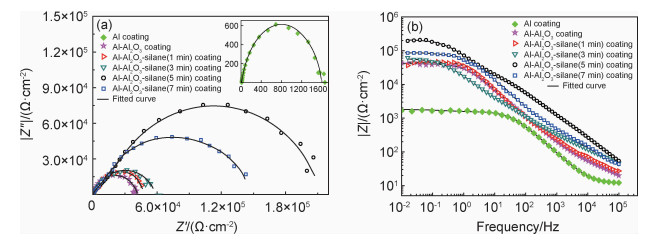

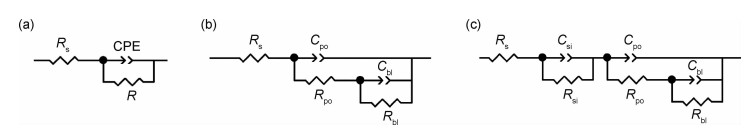

为了分析KH560处理后试样的腐蚀机制,对试样进行了电化学阻抗实验。图 8所示为不同处理后试样的Nyquist图和Bode图,等效电路图如图 9所示。其中R, Rpo, Rbl, Rsi分别代表铝层,Al2O3涂层中孔洞,致密层,硅烷涂层的电阻; CPE, Cpo, Cbl, Csi则分别依次代表上述各涂层的电容。

|

图 8 不同表面处理后45钢的EIS (a)Nyquist图;(b)Bode图 Fig. 8 EIS of 45 steel after different surface treatments (a)Nyquist plots; (b)Bode plots |

|

图 9 EIS的等效电路图 (a)热浸镀铝;(b)阳极氧化;(c)KH560处理 Fig. 9 Equivalent circuit of EIS (a)hot-dip aluminizing; (b)anodic oxidation; (c)KH560 treatment |

阻抗谱拟合所得各参数以及计算出的极化电阻RpCR如表 2所示,可以看出,相对于单一Al涂层来说,经氧化后形成的Al-Al2O3涂层具有更高的阻抗值,这是由于性能稳定的Al2O3均匀地覆盖在Al表面,增加了腐蚀液穿透涂层的阻力,使其腐蚀抗力增大。且经KH560处理后形成的Al-Al2O3-硅烷涂层,一方面发现其Rpo与Rbl均有所升高,说明KH560处理使硅烷沉积在Al2O3的孔洞中,有效地改善了氧化膜阻挡层的性能,同时多孔层中硅烷的存在使得孔洞变小(图 4),提高了多孔层对腐蚀液的阻挡作用;另一方面经过KH560处理后试样增加了新的电阻Rsi,这表明硅烷涂层在阻止腐蚀液向基体的渗透与腐蚀方面发挥了重要作用。KH560处理5 min后试样的阻抗值最高,与单一的Al涂层相比提高了2个数量级,然而,当KH560处理时间延长到7 min时,试样的阻抗值反而下降,表明其耐蚀性能降低,结合图 4与图 5分析可得,这是由于KH560处理时间过长导致硅烷涂层发生开裂,增大了涂层的孔隙率,使得涂层对腐蚀液的阻挡作用降低。

| Coating | R/Ω | Rpo/Ω | Rbl/Ω | Rsi/Ω | RpCR/Ω |

| Al | 1.6×103 | 1.6×103 | |||

| Al-Al2O3 | 72.4 | 4.1×104 | 4.1×104 | ||

| Al-Al2O3-silane (1 min) | 96.5 | 4.4×104 | 1039 | 4.5×104 | |

| Al-Al2O3-silane (3 min) | 191.6 | 5.5×104 | 3218 | 5.8×104 | |

| Al-Al2O3-silane (5 min) | 2586.0 | 1.9×105 | 1.3×104 | 2.1×105 | |

| Al-Al2O3-silane (7 min) | 5279.0 | 1.4×105 | 1.2×104 | 1.5×105 |

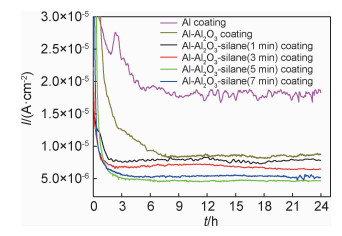

图 10所示为试样与30%Cf/nylon6偶接时的电偶腐蚀电流密度与时间的关系,达到稳定状态后的电偶电流密度示于表 3。可以看出,与单一的Al涂层相比,Al-Al2O3与Al-Al2O3-硅烷两种复合涂层的电偶电流密度明显降低,且随着KH560处理时间的延长,电偶电流密度先减小后增大,KH560处理5 min后样品具有最佳的电偶腐蚀抗力,其电偶电流密度相对于单一的Al涂层下降了约75%。

|

图 10 试样与30%Cf/nylon6偶接的电偶腐蚀电流密度-浸泡时间曲线 Fig. 10 Curves of galvanic corrosion current density- immersing time of the samples and 30%Cf/nylon6 coupling |

| Coating | I/(A·cm-2) |

| Al | 1.83×10-5 |

| Al-Al2O3 | 8.3×10-6 |

| Al-Al2O3-silane (1 min) | 7.9×10-6 |

| Al-Al2O3-silane (3 min) | 6.4×10-6 |

| Al-Al2O3-silane (5 min) | 4.6×10-6 |

| Al-Al2O3-silane (7 min) | 5.4×10-6 |

在电偶腐蚀时,涂层对基体的保护作用主要体现在其绝缘性和防渗透性两方面。Al2O3涂层主要由绝缘的Al2O3陶瓷相组成,硅烷涂层主要由电位更高的绝缘有机物组成,由图 7可以看出,两种涂层均可有效提高试样的电极电位,KH560处理一方面降低了试样与CFRP之间的电位差,使电偶腐蚀的驱动力减小;另一方面由于硅烷涂层高的绝缘性能,使涂层与CFRP以及涂层与基体材料之间的电偶耦合难以形成,并能有效阻止电偶腐蚀的电子交换,而且硅烷涂层致密且疏水,阻止了腐蚀液穿过涂层与基体接触,进一步降低了电偶腐蚀速率。然而,当KH560处理时间达到7 min时,硅烷涂层发生开裂,为腐蚀过程中的电子交换和离子转移提供了新通道,从而导致试样的电偶腐蚀抗力下降,电偶电流密度增大。

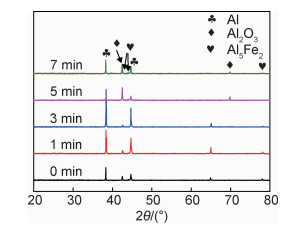

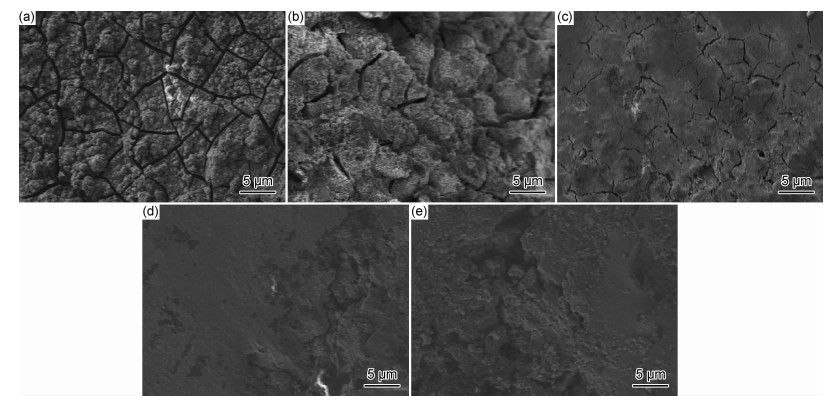

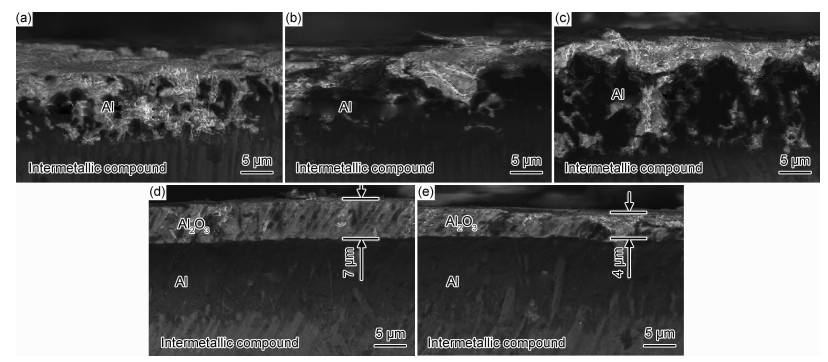

图 11所示为经不同KH560处理时间45钢与30%Cf/nylon6偶接并在40 ℃,5%NaCl溶液中浸泡90天后表面的XRD图谱,可以看出,试样的衍射峰均由Al, Al2O3, Al5Fe2组成,但Al和Al2O3的衍射峰强度变化较大。图 12与图 13分别为浸泡后试样的表面与截面微观形貌,可以看出,未经KH560处理试样腐蚀最严重,表面Al2O3层消失,Al层腐蚀严重,表面有较厚的开裂的腐蚀产物。KH560处理1 min和3 min后试样表面Al2O3层几乎消失,且Al层也发生了一定的腐蚀,导致试样表面出现了纯铝层的晶界,XRD图谱中也出现了较高的Al衍射峰。KH560处理5 min后的试样受腐蚀程度最轻,腐蚀后的表面最为平整,且有约7 μm Al2O3存留,因此在相应的XRD图谱中Al2O3的衍射峰最强。但当处理时间延长到7 min时,试样的电偶腐蚀抗力反而下降,仅约4 μm的Al2O3层存留,导致Al的衍射峰增强。浸泡实验与电化学实验的结果一致。

|

图 11 KH560处理不同时间的试样与30%Cf/nylon6偶接浸泡后的XRD图谱 Fig. 11 XRD patterns of samples with KH560 for different treatment time after immersion coupled 30%Cf/nylon6 |

|

图 12 试样与30%Cf/nylon6偶接浸泡后表面形貌 (a)0 min;(b)1 min;(c)3 min;(d)5 min;(e)7 min Fig. 12 Surface morphologies of samples after immersion coupled 30%Cf/nylon6 (a)0 min; (b)1 min; (c)3 min; (d)5 min; (e)7 min |

|

图 13 试样与30%Cf/nylon 6偶接浸泡后截面形貌 (a)0 min;(b)1 min;(c)3 min;(d)5 min;(e)7 min Fig. 13 Cross-section morphologies of samples after immersion coupled 30%Cf/nylon6 (a)0 min; (b)1 min; (c)3 min; (d)5 min; (e)7 min |

(1) 经KH560处理后在热浸镀铝-阳极氧化处理的45钢表面形成了Al-Al2O3-硅烷涂层,KH560处理5 min后的硅烷涂层最致密,对Al2O3涂层具有最佳的密封效果。

(2) 与单一热浸镀铝相比,阳极氧化-KH560处理改善了热浸镀铝45钢的耐蚀性能。其中KH560处理5 min后的热浸镀铝-阳极氧化45钢的自腐蚀电流密度较单一热浸镀铝试样下降了3个数量级,电化学阻抗提高了2个数量级,具有最佳的耐蚀性能。

(3) KH560处理改善了热浸镀铝-阳极氧化的45钢的电偶腐蚀抗力。KH560处理5 min后使45钢与30%Cf/nylon6复合材料的电偶电流密度下降了约75%。

(4) KH560处理对Al-Al2O3-硅烷复合涂层耐蚀性能及电偶腐蚀抗力的改善作用,一方面缘于硅烷涂层对Al2O3涂层中裂纹良好的密封作用,阻止了腐蚀液接触热浸镀铝涂层和45钢基体,另一方面其优异的绝缘性能降低了45钢与30%Cf/nylon6之间的电偶腐蚀的驱动力。

| [1] |

VIÑOLES-CEBOLLA R, BASTANTE-CECA M J, CAPUZ-RIZO S F. An integrated method to calculate an automobile's emissions throughout its life cycle[J]. Energy, 2015, 83: 125-136. DOI:10.1016/j.energy.2015.02.006 |

| [2] |

CRISTINA D S M, MONTES-SANCHO M J, BUSCH T. A natural resource-based view of climate change:innovation challenges in the automobile industry[J]. Journal of Cleaner Production, 2016, 139: 1436-1448. DOI:10.1016/j.jclepro.2016.08.023 |

| [3] |

DELOGU M, ZANCHI L, MALTESE S, et al. Environmental and economic life cycle assessment of a lightweight solution for an automotive component:a comparison between talc-filled and hollow glass microspheres-reinforced polymer composites[J]. Journal of Cleaner Production, 2016, 139: 548-560. DOI:10.1016/j.jclepro.2016.08.079 |

| [4] |

PAN Y C, WU G Q, CHENG X, et al. Galvanic corrosion behaviour of carbon fibre reinforced polymer/magnesium alloys coupling[J]. Corrosion Science, 2015, 98: 672-677. DOI:10.1016/j.corsci.2015.06.024 |

| [5] |

邓华, 高军鹏, 包建文. 取向非连续碳纤维复合材料制备与性能[J]. 航空材料学报, 2018, 38(1): 69-74. DENG H, GAO J P, BAO J W. Preparation and mechanical properties of aligned discontinuous carbon fiber composites[J]. Journal of Aeronautical Materials, 2018, 38(1): 69-74. |

| [6] |

邓富泉, 张丽, 刘少祯, 等. 单向连续碳纤维-玻璃纤维层间混杂增强环氧树脂基复合材料的力学性能[J]. 复合材料学报, 2018, 35(7): 1857-1863. DENG F Q, ZHANG L, LIU S Z, et al. Mechanical properties of unidirectional carbon fiber-glass fiber hybrid reinforced epoxy composites in interlaminar layer[J]. Acta Materiae Compositae Sinica, 2018, 35(7): 1857-1863. |

| [7] |

CHEN J, DING N, LI Z, et al. Organic polymer materials in the space environment[J]. Progress in Aerospace Sciences, 2016, 83: 37-56. DOI:10.1016/j.paerosci.2016.02.002 |

| [8] |

张宝宏, 丛文博, 杨萍.金属电化学腐蚀与防护[M].北京: 化学工业出版社, 2005. ZHANG B H, CONG W B, YANG P.Electrochemical corrosion and protection of metals[M].Beijing: Chemical Industry Press, 2005. |

| [9] |

CUI T F, LIU D X, SHI P A, et al. Effect of stress and galvanic factors on the corrosion behave of aluminum alloy[J]. Journal of Wuhan University of Technology(Materials Science Edition), 2018, 33(3): 688-696. DOI:10.1007/s11595-018-1879-8 |

| [10] |

ZHANG C, ZHENG D J, SONG G L. Galvanic effect between galvanized steel and carbon fiber reinforced polymers[J]. Acta Metallurgica Sinica(English Letters), 2017, 30(4): 342-351. DOI:10.1007/s40195-017-0539-x |

| [11] |

LIU W, LI Q, LI M C. Corrosion behaviour of hot-dip Al-Zn-Si and Al-Zn-Si-3Mg coatings in NaCl solution[J]. Corrosion Science, 2017, 121: 72-83. DOI:10.1016/j.corsci.2017.03.013 |

| [12] |

朱雪梅, 张振卫, 王新建, 等. Fe30Mn5Al合金氧化改性层的电化学腐蚀性能[J]. 材料工程, 2017, 45(8): 83-87. ZHU X M, ZHANG Z W, WANG X J, et al. Electrochemical corrosion behavior of oxidation layer on Fe30Mn5Al alloy[J]. Journal of Materials Engineering, 2017, 45(8): 83-87. |

| [13] |

MA Y L, CHEN X L, ZHOU X R, et al. Microstructural origin of localized corrosion in anodized AA2099-T8 aluminium-lithium alloy[J]. Surface and Interface Analysis, 2016, 48(8): 739-744. DOI:10.1002/sia.5856 |

| [14] |

LI J, CUI J C, YANG J Y, et al. Silanized graphene oxide reinforced organofunctional silane composite coatings for corrosion protection[J]. Progress in Organic Coatings, 2016, 99: 443-451. DOI:10.1016/j.porgcoat.2016.07.008 |

| [15] |

张新芳, 欧孝通, 刘雷, 等. 镁合金表面无机-有机杂化硅膜的制备及其防护性能研究[J]. 中国腐蚀与防护学报, 2017, 37(5): 43-51. ZHANG X F, OU X T, LIU L, et al. Preparation and protective properties of inorganic-organic hybrid silane-coatings on Mg-alloy AZ31[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(5): 43-51. |

| [16] |

PAN Y C, WU G Q, HUANG Z, et al. Corrosion behaviour of carbon fibre reinforced polymer/magnesium alloy hybrid laminates[J]. Corrosion Science, 2016, 115: 152-158. |

| [17] |

FIGUEIRA R B, CALLONE E, SILVA C J R, et al. Hybrid coatings enriched with tetraethoxysilane for corrosion mitigation of hot-dip galvanized steel in chloride contaminated simulated concrete pore solutions[J]. Materials, 2017, 10(3): 306. DOI:10.3390/ma10030306 |

| [18] |

ZHANG W, FANG S J, LI L X. Growing model of interfacial layer between alloy layer and matrix in diffusion process of hot dip aluminized steel[J]. Advanced Materials Research, 2010, 154/155: 103-1208. DOI:10.4028/www.scientific.net/AMR.154-155.103 |

| [19] |

LEI L, SHI J, WANG X, et al. Microstructure and electrochemical behavior of cerium conversion coating modified with silane agent on magnesium substrates[J]. Applied Surface Science, 2016, 376: 161-171. DOI:10.1016/j.apsusc.2016.03.150 |

2020, Vol. 48

2020, Vol. 48