文章信息

- 赵辉, 赵菲, 杨长龙, 韩钰, 靳东, 李红英

- ZHAO Hui, ZHAO Fei, YANG Chang-long, HAN Yu, JIN Dong, LI Hong-ying

- 时效处理对Al-Zr-Sc(-Er)合金组织和性能的影响

- Effect of aging treatment on microstructure and properties of Al-Zr-Sc(-Er) alloys

- 材料工程, 2020, 48(5): 112-119

- Journal of Materials Engineering, 2020, 48(5): 112-119.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000677

-

文章历史

- 收稿日期: 2019-07-19

- 修订日期: 2020-02-14

2. 国网辽宁省电力有限公司沈阳供电公司, 沈阳 110042;

3. 全球互联网能源研究院有限公司, 北京 102209

2. State Grid Shenyang Electric Power Supply Company, Shenyang 110042, China;

3. Global Energy Interconnection Research Institute, Beijing 102209, China

根据我国“西电东送、南北互保”和“建设坚强智能电网”的战略目标,必须实施高压化、大容量、远距离的电力输送[1-2],迫切需要高性能的输电导线,特别是大容量、远距离电力输送线路用的高导耐热铝导线。加入合金元素,可有效提高铝合金的强度和耐热性,但是对合金的导电性能影响很大,适当的微合金化及热处理是获得高导兼顾耐热的铝导体材料有效的途径[3]。Zr元素具有较低的扩散速率,添加到铝合金中能形成具有优良抗粗化性能的Al3Zr(L12)相,可有效提高合金的耐热性能,但Zr元素对合金的导电性能影响较大,且单独添加时不易析出[4]。在铝中添加微量的Sc元素能生成纳米级的Al3Sc相,该相与铝基体的晶格错配度较小,强化效应明显,且不会引起明显的晶格畸变,对电导率影响较小,但是,由于Sc的扩散速率较快,Al3Sc相容易粗化[5],而且Sc的价格相对高昂。Er与Sc具有类似的性质,价格相对低廉,部分代替较为昂贵的Sc元素,可以降低合金的生产成本[6]。相比于单独添加,复合添加微量合金元素对于提高合金的综合性能具有更为明显的效果,已有关于Sc-Zr,Er-Zr二元复合添加的报道,能形成具有L12结构且热稳定性良好的Al3(Sc1-xZrx)相、Al3(Er1-xZrx)相,对合金的综合性能产生有益影响[7-9],但是,对于Er,Sc,Zr三元复合添加的研究相对较少,其热处理制度也多采用单级时效[10-12]。本工作通过等时时效、单级时效和双级时效,系统研究不同Zr,Sc含量的Al-Sc-Zr三元合金以及Al-Zr-Sc-Er四元合金的时效析出行为,为制备高性能铝导线提供理论依据及实际指导。

1 实验材料与方法以纯度不低于99.7%(质量分数,下同)的铝锭和Al-5%Zr,Al-2%Sc,Al-5%Er中间合金为原料,在坩埚电阻炉中熔炼合金,采用水冷铁模铸造,表 1为制备的4种实验合金的名义成分和采用电感耦合等离子体原子发射光谱(ICP-AES)测试的实际成分。

| No | Nominal composition | Actual composition | |||||

| Zr | Sc | Er | Zr | Sc | Er | ||

| 1# | 0.15 | 0.1 | - | 0.15 | 0.11 | - | |

| 2# | 0.15 | 0.2 | - | 0.16 | 0.20 | - | |

| 3# | 0.25 | 0.1 | - | 0.24 | 0.10 | - | |

| 4# | 0.15 | 0.1 | 0.1 | 0.15 | 0.12 | 0.12 | |

在空气电阻炉中对铸锭进行640 ℃/24 h的均匀化处理,水淬后在空气电阻炉中分别进行等时时效、单级等温时效、双级等温时效,对经不同时效处理后的试样进行硬度、电导率测试,并观察组织形貌和分析第二相的析出规律。等时时效的实验温度范围为100~600 ℃,温度间隔为25 ℃,在不同实验温度进行1 h的时效处理。单级时效的实验温度分别为300,400 ℃,时效时间为0~759 h,双级时效主要研究第二级时效时间的影响,经300 ℃/24 h第一级时效后在400 ℃进行0~768 h的第二级时效处理。

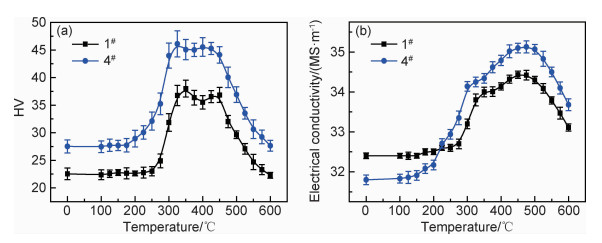

2 结果与分析 2.1 时效温度对合金性能的影响图 1为1#和4#合金在不同温度时效1 h的硬度和电导率,其中1#合金为三元合金,4#合金为四元合金。由图 1(a)中1#合金的硬度-时效温度曲线可以看出,当时效温度低于275 ℃时,合金时效后的硬度差别不大,在275~315 ℃温度范围时效的硬度差别较大,在350 ℃时效的硬度达到峰值38.8HV,时效温度为400 ℃时,硬度降至36.2HV,时效温度为450 ℃时,硬度达到第二个峰值37.6HV,随着时效温度的继续增加,硬度迅速下降。4#合金添加了0.1%Er,由图 1(a)中相应的硬度-时效温度曲线可以看出,在175~250 ℃温度范围时效后,合金硬度的增幅不大,在250~300 ℃温度范围时效后,合金硬度的增幅较大,在300~450 ℃温度范围时效的硬度差别较小,硬度值在44.9~47.0 HV之间变化,随着时效温度进一步增加,合金硬度大幅降低。由图 1(b)中1#合金的电导率-时效温度曲线可以看出,当时效温度低于275 ℃时,合金电导率的增幅不大,在275~325 ℃温度范围时效,合金电导率的增幅较大,在325~475 ℃温度范围时效,合金电导率的增幅不大,在475 ℃时效的电导率达到峰值34.43 MS/m,继续增加时效温度,电导率迅速下降。由图 1(b)中4#合金的电导率-时效温度曲线可以看出,在100~200 ℃温度范围时效,电导率小幅增加,在200~300 ℃温度范围时效,电导率大幅增加,在475 ℃时效的电导率达到峰值35.13 MS/m,继续增加时效温度,电导率急剧下降。

|

图 1 时效温度对合金硬度(a)和电导率(b)的影响 Fig. 1 Effect of aging temperature on hardness(a) and electric conductivity(b) of the alloys |

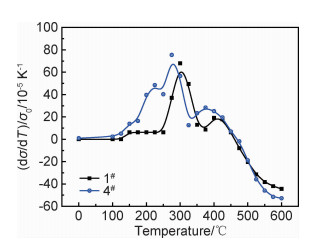

以时效温度作为横坐标,电导率相对增量作为纵坐标,将实验时效温度及电导率相对增量描绘于坐标系,如图 2所示,得到两种实验合金的电导率相对增量-时效温度曲线。由图 2可以看出,1#合金在300 ℃和400 ℃时效时,电导率相对增量出现峰值,分别对应Sc元素和Zr元素的脱溶,4#合金在225,275,375 ℃时效时,电导率相对增量出现峰值,分别对应Er,Sc,Zr元素的脱溶。与只添加了Sc,Zr两种元素的1#合金相比,在添加了Er,Sc,Zr元素的4#合金中,Sc和Zr元素的脱溶温度降低了25 ℃,表明Er可促进Sc和Zr的脱溶。

|

图 2 实验合金的电导率相对增量-时效温度曲线 Fig. 2 Curves of the relative increment of electric conductivity to aging temperature of the test alloys |

结合图 2与图 1,可以获得不同合金元素的脱溶温度范围及硬度和电导率的变化规律。对于1#合金,在300 ℃时效时,Sc元素大量从Al基体中脱溶,一方面产生强化效应,同时降低了Al基体的晶格畸变,使电导率大幅增加,当时效温度超过325 ℃后,析出的第二相发生粗化,硬度相应降低,当时效温度达到400 ℃时,Zr元素大量脱溶,合金硬度和电导率再次增加,当时效温度超过450 ℃后,第二相粗化导致硬度下降,而第二相回溶会导致合金电导率降低。与1#合金相比,4#合金的Sc,Zr脱溶温度均有降低,且硬度和电导率均具有更高的峰值,表明Er元素能有效促进Sc,Zr元素脱溶,对合金的硬度和电导率均产生有益影响。

2.2 单级时效对组织与性能的影响图 3为1#~4#实验合金在300 ℃时效不同时间的硬度和电导率。对于1#合金,时效时间达到1 h后,硬度和电导率开始逐渐增加,硬度在时效16 h达到峰值43.2HV。2#合金的Sc含量较高,时效时间达到5 min后,硬度和电导率便迅速增加,硬度在时效2 h达到峰值70.1HV,明显缩短了合金的时效孕育期,提高了合金的时效响应速率,并有显著的时效强化效果。3#合金的Zr含量较高,时效时间达到1 h后,硬度和电导率开始逐渐增加,硬度在时效16 h达到峰值55.0HV,增加Zr含量对合金的时效孕育期及时效响应速率无明显影响。4#合金添加了Er元素,时效时间达到10 min后,硬度和电导率开始升高,硬度在时效16 h达到峰值56.1HV,Er的添加明显缩短了合金的时效孕育期,提高了时效响应速率。长时间时效后,实验合金的硬度均未明显降低,表明其具有良好的热稳定性,而电导率则不断增加,相比而言,Zr含量较高的3#合金电导率最低,Sc含量较高的2#合金电导率高于1#合金,添加了Er的4#合金具有最好的导电性能。

|

图 3 实验合金在300 ℃时效不同时间的硬度(a)和电导率(b) Fig. 3 Hardness(a) and electric conductivity(b) of the test alloys aging at 300 ℃ for different time |

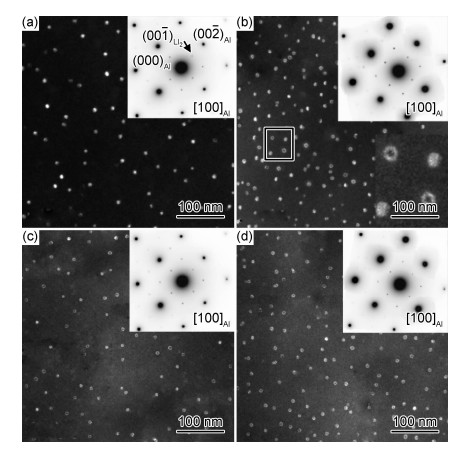

图 4为实验合金在300 ℃时效24 h后的TEM照片,4种实验合金均析出了大量弥散分布的第二相,对应的衍射花样表明析出相与铝基体具有{100}p//{100}m,〈100〉P//〈100〉m(p指代析出相,m指代Al基体)的晶体学位相关系。1#合金的析出相密度较低,如图 4(a)所示,第二相的平均直径约为5.5 nm。相比1#合金,2#合金的Sc含量增加了1倍,在300 ℃时效时,扩散速率较快的Sc能率先脱溶形成细小弥散的Al3Sc粒子,可促进Zr的脱溶,Sc含量越高,Al3Sc粒子数目越多,诱导Zr脱溶的作用也越强,如图 4(b)所示,2#合金的析出相数量明显增多,第二相的平均直径约为5.6 nm,使得2#合金既具有较高的硬度,具有较高的电导率。由图 4(b)还可观察到核-壳结构的第二相,考虑到合金中仅添加了Sc,Zr两种元素,参考相关文献[13],该层状结构的粒子应为Al3(Sc, Zr)相。3#合金的Zr含量较高,如图 4(c)所示,第二相的平均直径仅为4.9 nm左右,且具有层状复合结构的第二相粒子比例更高,产生了明显的强化作用,但是,由于Zr在300 ℃时效的脱溶程度较低,相对1#合金,3#合金的硬度较高而电导率较低。4#合金添加了Er元素,Er在α-Al中的扩散速率高于Sc和Zr,更易于从基体中析出[14],时效孕育期较短,能在时效早期快速脱溶形成高体积分数的细小Al3Er粒子,而Al3Er粒子可促进Sc和Zr脱溶,如图 4(d)所示,第二相数量明显增多,且第二相粒子大多具有层状复合结构,除了Al3(Er, Sc, Zr)粒子外,还有Al3(Er, Zr)或Al3(Sc, Zr)相[15-16],因此,含Er的4#合金的硬度和电导率均高于1#合金。

|

图 4 实验合金经300 ℃时效24 h后的TEM照片及对应选区电子衍射花样(选区电子衍射方向均为Al[100]方向) (a)1#;(b)2#;(c)3#;(d)4# Fig. 4 TEM photographs and selected area diffraction patterns of the test alloys aging at 300 ℃ for 24 h (beam approximately parallel to the Al[100] zone axis) (a)1#; (b)2#; (c)3#; (d)4# |

图 5为实验合金在400 ℃时效不同时间的硬度和电导率,相比在300 ℃时效,合金元素在400 ℃时效的扩散速率明显加快,孕育期和达到峰值硬度的时间均明显缩短。1#合金时效15 min后,其硬度和电导率开始增加,时效4 h后硬度达到峰值34.4HV,而电导率持续上升。2#合金时效5 min后,硬度和电导率均大幅增加,电导率随时效时间延长持续增加,硬度在时效24 h后达到峰值55.9HV。3#合金时效15 min后,其硬度和电导率开始增加,电导率随时效时间延长持续增加,硬度在时效48 h后达到峰值39.7HV,但是,较高含量的Zr对电导率的影响较大,导致3#合金的电导率相对较低。4#合金时效5 min后,硬度和电导率开始升高,电导率随时效时间延长持续升高,硬度在时效1 h后达到峰值,继续延长时效时间,硬度基本保持不变,时效时间超过100 h后,硬度缓慢下降。

|

图 5 实验合金在400 ℃时效不同时间的硬度(a)和电导率(b) Fig. 5 Hardness(a) and electric conductivity(b) of the test alloys aging at 400 ℃ for different time |

图 6为实验合金在400 ℃时效24 h后的TEM照片,相比于300 ℃/24 h时效,时效温度提高,各合金元素的扩散速率显著增大,析出的第二相粒子尺寸明显变大,1#合金的第二相平均直径约为14 nm,2#合金的第二相数量显著增多,平均直径约为14.3 nm,3#合金的第二相平均直径约为11.5 nm,4#合金的第二相数目较1#合金增多,而相尺寸却明显减小,平约直径约为9.2 nm。由图 6可观察到大量层状复合粒子,在Al-Zr-Sc合金中,主要为L12结构的Al3(Sc, Zr)相,中心处为扩散速率高的Sc元素,外层为扩散速率较低的Zr元素[17],在Al-Zr-Sc-Er合金中,主要为L12结构的Al3(Er, Sc, Zr)相,中心处为扩散速率高的Er元素,中间层为扩散速率较高的Sc元素,外层为扩散速率较低的Zr元素。对比图 6(a), (b)可以发现,2#合金具有较多的第二相粒子,这是因为2#合金的Sc含量比1#合金高,脱溶形成较多的Al3Sc粒子,为Zr提供了较多的形核质点,形成了较多的Al3(Sc, Zr)复合粒子,使合金具有较高的峰值硬度和电导率。对比图 6(a), (c)可以发现,3#合金的第二相粒子尺寸比1#合金细小,这是因为3#合金的Zr含量比1#合金高,起到了较好的抑制Al3Sc粗化的作用,合金的硬度高于1#合金,但电导率显著低于1#合金。由图 6(d)可以看出,4#合金的第二相粒子最多、尺寸最细小,这是因为率先脱溶的含Er,Sc的第二相粒子对Zr的脱溶产生了较大的促进作用,而Zr的脱溶抑制了复合粒子的粗化,因此,4#合金不仅具有最高的电导率,而且其硬度仅次于2#合金。

|

图 6 实验合金经400 ℃时效24 h后的TEM照片 (a)1#;(b)2#;(c)3#;(d)4# Fig. 6 TEM photographs of the test alloys aging at 400 ℃ for 24 h (a)1#; (b)2#; (c)3#; (d)4# |

相比在300 ℃时效,Zr在400 ℃的扩散速率明显提高[17-18],使Zr的脱溶程度提高,因此,Zr含量较高的3#合金与1#合金的电导率差别缩小。

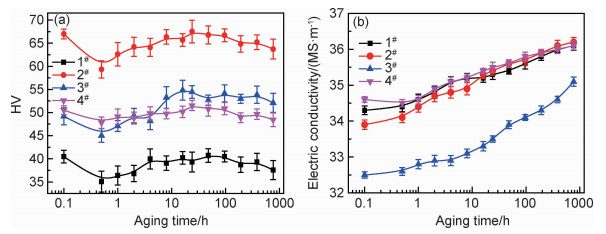

2.3 双级时效对组织与性能的影响图 7为实验合金经300 ℃/24 h的第一级时效后再在400 ℃时效不同时间的硬度和电导率,可以看出,第二级时效初期,硬度有一定程度降低,随着第二级时效时间增加,合金的硬度变化不大,而电导率则逐渐增大。在4种实验合金中,Sc含量较高的2#合金的硬度整体较高,在时效24 h后,硬度达到68.9HV的峰值,电导率则达到35.3 MS/m,时效时间延长至768 h,硬度仍保持在64.3HV以上,电导率则达到36.2 MS/m,较第一级时效提高了2.3 MS/m。Zr含量较高的3#合金,在400 ℃时效16 h后硬度达到峰值55.9HV,比第一级时效的硬度提高了5.8HV,经768 h时效后,硬度仍保持在53.1HV以上,电导率达到35.1 MS/m,较第一级时效后提高了2.9 MS/m。添加Er元素的4#合金,经24 h的第二级时效后硬度达到52.6HV的峰值,与第一级时效后的硬度相当,电导率达到35.4 MS/m,经768 h长时时效后,硬度较峰值降低了3.2HV,而电导率则达到36.1 MS/m,比第一级时效后增加了1.5 MS/m。

|

图 7 实验合金经300 ℃/24 h后再在400 ℃进行不同时间的第二级时效的硬度(a)和电导率(b) Fig. 7 Hardness(a) and electric conductivity(b) of the test alloys after aging at 300 ℃ for 24 h and aging at 400 ℃ for different time |

提高Sc元素含量或添加Er元素后,通过300 ℃/24 h的第一级时效后,Er和Sc元素充分脱溶析出,获得较高体积分数的细小弥散第二相,在第二级时效初期,第一级时效析出的第二相有粗化倾向,导致合金硬度降低。Zr元素在400 ℃的扩散速率增加,而且第一级时效析出的弥散相能成为Zr的异质形核质点,诱导Zr元素脱溶析出,形成了热稳定性更好的复合相,因此,双级时效使实验合金获得了硬度和电导率的良好匹配。图 8为实验合金在300 ℃/24 h时效后再经400 ℃/24 h时效的STEM照片,相比在400 ℃的单级时效,经双级时效后的第二相尺寸明显减小,平均直径在6~9 nm之间,而且存在大量复合粒子。2#合金的Sc含量较高,第一级时效后析出了较多的第二相,复合相粒子数目也较多,3#合金的Zr含量较高,产生了较好的抑制第二相粒子粗化的作用,复合相尺寸相对较小,4#合金含有Er元素,Sc,Er在300 ℃/24 h的第一级时效时充分析出,形成细小弥散的Al3Sc,Al3Er和Al3(Er, Sc)粒子,在400 ℃进行第二级时效时,形成Al3(Sc, Zr),Al3(Er, Zr)和Al3(Er, Sc, Zr)复合相,Zr元素得以充分脱溶并抑制复合相的粗化,使合金的第二相粒子尺寸更小、数目更多。

|

图 8 实验合金在300 ℃/24 h后再经400 ℃/24 h时效的扫描透射照片 (a)1#;(b)2#;(c)3#;(d)4# Fig. 8 STEM-HAADF photographs of the alloys after aging at 300 ℃ for 24 h and aging at 400 ℃ for 24 h (a)1#; (b)2#; (c)3#; (d)4# |

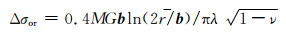

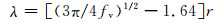

Al3(Sc, Zr)和Al3(Er, Sc, Zr)复合相粒子与铝基体呈完全共格关系[18-19],能够对合金产生显著的强化作用。第二相的强化作用可用位错与第二相粒子的交互作用来解释,当第二相尺寸大于2 nm时,位错绕过第二相粒子运动,即Orowan绕过机制[19]。位错绕过第二相粒子运动时会在粒子附近形成位错环,由Orowan绕过机制引起的强化可由式(1)表示[16]:

|

(1) |

式中:Δσor为Orowan绕过机制引起的强度增量; M为铝基体的Taylor因子; G为基体的剪切模量; b为柏氏矢量;

|

(2) |

式中:fv为第二相的体积分数; r为第二相的平均半径。实验合金经单级或双级24 h时效后,析出相半径均大于2.0 nm,Orowan绕过机制起作用。Sc含量增加后,实验合金析出相的数量较多,即具有更高的相体积分数,根据式(1)和(2)可知,由Orowan机制引起的强化增量增大,因此2#合金具有较高的硬度。Zr含量较高时,实验合金析出的第二相尺寸较小,根据式(1), (2)可知,Orowan机制引起的强化增量较大,所以Zr含量高的3#合金硬度也较高。而添加了Er后,使得实验合金的第二相尺寸更小,相数量更多,所以σor也越高,合金具有更高的硬度。比较合金的时效制度,在300 ℃时效的析出相更为细小,第二相的数量也更高,因此,实验合金在300 ℃时效具有较高的硬度,当时效温度提高到400 ℃后,析出相尺寸明显增大,第二相数量降低,相应硬度明显降低。由于较低温度的第一级时效获得了高体积分数、细小弥散的第二相,而第二级时效促进了Zr元素的脱溶,抑制了第二相粒子的粗化,因此,先低温后高温的双级时效使实验合金获得了高强度和高电导率的匹配。

3 结论(1) Zr,Sc复合添加时,增加Sc含量,会提高合金的时效响应速率,获得较高的峰值硬度和长时热稳定性,增加Zr含量,会显著提高合金硬度和长时热稳定性,但对电导率产生不利的影响,在Zr,Sc复合的基础上添加Er,会显著提高合金的时效响应速率,获得更高的峰值硬度、电导率以及热稳定性。

(2) 由于实验合金形成了L12型核-壳结构的Al3(Sc, Zr)相和核-双壳结构的Al3(Er, Sc, Zr)相,使合金不但具有良好的强化效果和耐粗化性能,而且具有较高的电导率。

(3) 在300 ℃进行单级时效,析出相数量较多,平均直径在4~6 nm之间,合金能获得较高硬度,但电导率相对较低,在400 ℃进行单级时效,合金的时效响应速率加快,电导率明显提高,但析出相数量降低,平均直径在9~14 nm之间,硬度显著下降,经300 ℃/24 h+400 ℃/24 h的双级时效后,析出相数量相对较高,平均直径在6~9 nm之间,使Zr,Sc,Er复合添加的合金获得电导率、强度和热稳定性的良好匹配。

| [1] |

胡飞雄, 何广春. 南方电网西电东送节能减排效益分析[J]. 电力系统自动化, 2014, 38(17): 20-23. HU F X, HE G C. Energy-saving and emission reduction benefit analysis on west-to-east transmission project of China southern power grid[J]. Automation of Electric Power Systems, 2014, 38(17): 20-23. DOI:10.7500/AEPS20140505011 |

| [2] |

陈迪, 李成栋, 赵晓东. 铝合金在电力传输领域的研究及应用[J]. 材料导报, 2013, 27(8): 145-147. CHEN D, LI C D, ZHAO X D. Research and application of aluminum alloy in the field of power transmission[J]. Materials Review, 2013, 27(8): 145-147. |

| [3] |

贾艳军, 杨亚军, 袁红梅. 铝合金导线在我国的应用及发展[J]. 有色金属加工, 2017, 46(3): 9-10. JIA Y J, YANG Y J, YUAN H M. Application and development of aluminum alloy conductor in China[J]. Nonferrous Metals Processing, 2017, 46(3): 9-10. DOI:10.3969/j.issn.1671-6795.2017.03.003 |

| [4] |

GAO T, CEGUERRA A, BREEN A, et al. Precipitation behaviors of cubic and tetragonal Zr-rich phase in Al-(Si-)Zr alloys[J]. Journal of Alloys and Compounds, 2016, 674(7): 125-130. |

| [5] |

LOHAR A K, MONDA B, RAFAJA D, et al. Microstructural investigations on as-cast and annealed Al-Sc and Al-Sc-Zr alloys[J]. Materials Characterization, 2009, 60(11): 1387-1394. DOI:10.1016/j.matchar.2009.06.012 |

| [6] |

聂祚仁, 文胜平, 黄晖, 等. 铒微合金化铝合金的研究进展[J]. 中国有色金属学报, 2011, 21(10): 2361-2368. NIE Z R, WEN S P, HUANG H, et al. Research progress of Er-containing aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2361-2368. |

| [7] |

FULLER C B, SEIDMAN D N, DUNAND D C. Mechanical properties of Al(Sc, Zr) alloys at ambient and elevated temperatures[J]. Acta Materialia, 2003, 51(9): 4803-4814. |

| [8] |

ZHANG J Y, ZHAO H T, ZHU J H, et al. Relationship between electrical resistivity and Al3(Zr, Sc) core-shell dispersoids of Al-Zr-Sc electrical transmission cable:modeling and experimental results[J]. Electric Power Systems Research, 2019, 168(3): 1-7. |

| [9] |

LIU L, JIANG J T, ZHANG B, et al. Enhancement of strength and electrical conductivity for a dilute Al-Sc-Zr alloy via heat treatments and cold drawing[J]. Journal of Materials Science and Technology, 2019, 35(6): 962-971. DOI:10.1016/j.jmst.2018.12.023 |

| [10] |

LI H Y, BIN J, LIU J J, et al. Precipitation evolution and coarsening resistance at 400℃ of Al microalloyed with Zr and Er[J]. Scripta Materialia, 2012, 67(1): 73-76. DOI:10.1016/j.scriptamat.2012.03.026 |

| [11] |

WEN S P, GAO K Y, HUANG H, et al. Precipitation evolution in Al-Er-Zr alloys during aging at elevated temperature[J]. Journal of Alloys and Compounds, 2013, 574(10): 92-97. |

| [12] |

JIA Z H, RØYSET J, SOLBERG J K, et al. Formation of precipitates and recrystallization resistance in Al-Sc-Zr alloys[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1866-1871. DOI:10.1016/S1003-6326(11)61399-X |

| [13] |

MARQUIS E A, SEIDMAN D N. Nanoscale structural evolution of Al3Sc precipitates in Al(Sc) alloys[J]. Acta Materialia, 2001, 49(11): 1909-1919. DOI:10.1016/S1359-6454(01)00116-1 |

| [14] |

戴晓元, 夏长清, 彭小敏. 7×××铝合金退火过程中二次Al3(Sc, Zr)粒子的析出行为[J]. 中国有色金属学报, 2010, 20(3): 451-455. DAI X Y, XIA C Q, PENG X M. Precipitation behavior of Al3(Sc, Zr) secondary particles in 7×××aluminum alloys during annealing[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 451-455. |

| [15] |

VO N Q, DUNAND D C, SEIDMAN D N. Improving aging and creep resistance in a dilute Al-Sc alloy by microalloying with Si, Zr and Er[J]. Acta Materialia, 2014, 63(1): 73-85. |

| [16] |

GAO Z H, LI H Y, LAI Y Y. Effect of minor Zr and Er on microstructure and mechanical properties of pure aluminum[J]. Materials Science and Engineering:A, 2013, 580(9): 92-98. |

| [17] |

KANG W, LI H Y, ZHAO S X. Effects of homogenization treatments on the microstructure evolution, microhardness and electrical conductivity of dilute Al-Sc-Zr-Er alloys[J]. Journal of Alloys and Compounds, 2017, 704(5): 683-692. |

| [18] |

TOLLEY A, RADMILOVIC V, DAHMAN U. Segregation in Al3(Sc, Zr) precipitates in Al-Sc-Zr alloys[J]. Scripta Materialia, 2005, 52(7): 621-625. DOI:10.1016/j.scriptamat.2004.11.021 |

| [19] |

KRUG M E, DUNAND D C, SEIDMAN D N. Effects of Li addition on precipitation-strengthen Al-Sc and Al-Sc-Yb alloys[J]. Acta Materialia, 2011, 59(2): 1700-1715. |

| [20] |

FROST H J, ASHBY M F. Deformation-mechanism maps: the plasticity and creep of metals and ceramics[M]. Oxford, UK: Pergamon Press, 1982.

|

| [21] |

BOOTH-MORRISON C, DUNAND D C, SEIDMAN D N. Coarsening resistance at 400℃ of precipitation-strengthened Al-Zr-Sc-Er alloys[J]. Acta Materialia, 2011, 59(7): 7029-7042. |

2020, Vol. 48

2020, Vol. 48