文章信息

- 李翰, 樊茂华, 王纳斯丹, 范保鑫, 冯振宇

- LI Han, FAN Mao-hua, WANG Na-si-dan, FAN Bao-xin, FENG Zhen-yu

- 碳纤维环氧树脂复合材料热响应预报方法

- Thermal response prediction method for carbon fiber epoxy resin composites

- 材料工程, 2020, 48(5): 49-55

- Journal of Materials Engineering, 2020, 48(5): 49-55.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000347

-

文章历史

- 收稿日期: 2019-04-11

- 修订日期: 2019-11-13

2. 民航航空器适航审定技术重点实验室, 天津 300300

2. Key Laboratory of Civil Aircraft Airworthiness Technology, CAAC, Tianjin 300300, China

碳纤维环氧树脂(CF/EP)复合材料具有优异的力学性能,如高比强度、比刚度,且耐腐蚀性、耐疲劳性、电磁辐射屏蔽性能优良,既可作为结构承力件,又能作为功能材料,常用于航空航天、汽车和能源等领域[1-5]。但是,环氧树脂使用温度通常小于150 ℃[6],在面临火灾威胁时通常会在300~400 ℃范围内发生分解,伴随着产生烟尘、有毒气体等,同时导致结构强度降低,限制了其在高温环境下的应用[3, 7-9]。美国联邦航空局(FAA)在咨询通告AC 20-107B复合材料航空器结构中提出,复合材料结构设计应考虑其暴露在温度超过最高工作温度环境下的情况[10]。波音787-8型飞机曾因紧急定位发射装置(ELT)起火导致碳纤维环氧树脂机体结构出现热损伤[11]。因此,有必要开展碳纤维环氧树脂复合材料在火灾环境中的热响应研究。

McGurn等[12]开发了一种基于多孔介质描述的热模型,用于碳-环氧复合材料层压板在火灾环境中的热响应。McKinnon等[13]为东丽(TORAY)碳纤维层压复合材料开发了热解模型,以研究其热响应和易燃性。Rizk等[14]使用ABAQUS用户定义子程序UMATHT开发了三维热模型,能够预测火灾中夹芯复合材料的热响应和分解。赵玉芬等[15]采用瞬态热线法和闪光法分别测量了多种结构参数的三维机织CF/EP复合材料的导热系数,通过有限元模拟发现该材料在不同受热形式下具有不同热响应机制。沈蓉影[16]通过测定碳纤维复合材料的导热系数,发现厚度方向的导热系数并不受铺层方式影响。Acem等[17]使用红外相机和傅立叶变换红外光谱仪观察碳纤维增强复合材料在热降解实验过程中的辐射,并估算不同热流作用下的材料表面温度。Gibson等[18]基于Henderson等[19]的分析,建立模型来计算暴露于单侧加热的热分解层压板的热响应,该模型可以预测层压板的温升。李翰等[20]基于Henderson的热模型,研究了玻璃纤维酚醛复合材料内部的温度-时间历程和炭化过程。

本工作以碳纤维环氧树脂复合材料为研究对象,基于傅里叶定律和能量守恒定律,考虑材料热解反应速率和气体质量流动,建立了其在火灾环境中的一维热响应模型,利用python进行编程求解,获得了一维热响应规律,重点对其炭化规律进行分析。

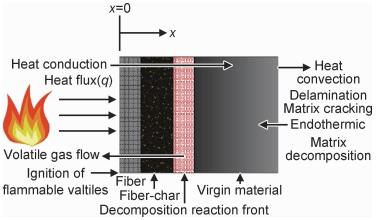

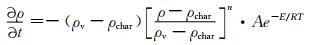

1 模型建立与实验方法 1.1 热响应机制与控制方程 1.1.1 热响应机制复合材料在火灾中经常处于单侧受热的状态,温度范围通常在几百摄氏度,最高可超过1000 ℃[21]。这一过程涉及物理、化学等多方面变化,其主要过程如图 1所示。热量以对流和辐射的形式传递到材料中,在其内部通过热传导的形式继续传递和累积,在背部以对流和辐射的形式进行扩散。当材料温度达到玻璃化转变温度时,聚合物基体开始软化,发生变形[22];当温度进一步升高、达到基体热解温度时,聚合物基体开始热解,即高聚物热解成小分子碳氢化合物,形成挥发性产物,产生的气体压力会导致材料内部形成气孔,从而导致裂纹和分层。同时也会在材料内部形成对流,吸收部分热量、产生冷却效应。当基体完全热解后,基体将完全炭化。这一过程中通常会出现炭化区、热解反应区和原始材料区,如图 2所示。

|

图 1 碳纤维复合材料在高温环境下的各种响应 Fig. 1 Various responses of carbon fiber compositeswith high temperature |

|

图 2 聚合物复合材料单侧受热的热解反应过程 Fig. 2 Schematic of reaction processes in through-thicknessdirection of hot and decomposing of polymer composites |

准确模拟复合材料在单侧受热条件下的传热过程是火灾环境下复合材料结构分析的第一步。本工作基于Henderson等[19]发展的模型,建立复合材料层合板的一维传热模型。只考虑基体(树脂)发生热解,纤维增强体不发生反应,并作出如下假设:(1)在固体材料中没有热解气体的积累,且不发生反应;(2)没有热膨胀;(3)热解气体与固体材料之间处于热平衡。控制方程由能量守恒方程表示为:

|

(1) |

等式右边第一项考虑了厚度方向热传导的作用;第二项考虑了热解气体向受热表面流动所引起的热量内部对流;第三项考虑了基体(树脂)在高温下热解而释放或吸收热量引起的温度变化。其中:T, t分别为温度和时间;x为材料厚度方向的坐标轴;ρ, Cp和k分别为材料瞬时密度、比热容和热导率;ṁg, Cpg分别为气体质量流、气体比热容;Qdec, h和hg分别为分解热、材料焓变和气体焓变;材料密度、比热容、热导率和气体质量流,是变物性参数,可根据后文公式计算得到;分解热,可由实验测量得到;热解气体的比热容、材料的焓变、气体的焓变,可以根据后文公式计算得到。

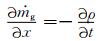

1.1.3 材料热解模型对于复合材料基体的热解过程,通过材料热解反应速率方程,即阿伦尼乌斯n阶动力学速率方程给出[22]:

|

(2) |

式中:ρv, ρchar分别为原始和完全炭化的材料密度;A,E,R,n分别为热解反应的动力学参数,指前因子、活化能、气体常数和反应阶数。如果忽略气体的积累,质量守恒方程可以表示为:

|

(3) |

材料的热物性参数是热响应分析计算必需的已知条件,如原始材料和炭化材料的密度、热导率、比热容和焓变。在一定温度范围内,上述参数都是温度的函数,准确的热物性参数可以有效提高热响应模型的预测精度。热解过程中,复合材料的热物性取决于未热解材料和完全热解材料的相对质量分数。原始材料的剩余质量分数F可以由式(4)表示:

|

(4) |

将此作为表示材料热解程度的变量,可方便计算热解过程中材料的变物性参数。

复合材料热解过程中的热导率可表示为:

|

(5) |

类似的,复合材料热解过程中的比热容可表示为:

|

(6) |

式中:kv,kc分别为原始材料和完全炭化材料的热导率;Cp(v),Cp(c)分别为原始材料和完全炭化材料的比热容。

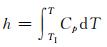

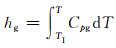

固体材料和逸出气体的焓变分别表示为:

|

(7) |

|

(8) |

其中TI为初始温度。

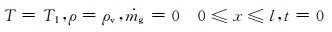

1.1.5 初始和边界条件方程(1),(2)和(3)构成了一组非线性偏微分方程组,必须同时对密度ρ、质量流ṁg和温度T以及边界条件进行耦合迭代求解。初始条件和边界条件如式(9):

初始条件:

|

(9) |

暴露在火灾中的复合材料表面热边界条件由热流密度来确定:

|

(10) |

材料表面净热流密度以热辐射和对流的形式传递,计算公式如式(11):

|

(11) |

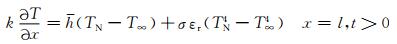

类似的,复合材料背部的热边界条件计算公式如式(12):

|

(12) |

式中:l为材料厚度;T∞为环境温度;Tfire为热源温度;TN为背部最外层温度;

以参考文献[23-24]中的实验为算例,分别利用其材料参数和实验结果进行计算和验证,并分析热响应规律。实验材料选取T700/M21碳纤维环氧树脂复合材料,该复合材料层合板由单向预浸料单向铺层制成。试样尺寸为150 mm×150 mm,厚度为4 mm。选择丙烷火焰燃烧器对试样表面进行加热,经校准后的热流密度为116 kW/m2。实验记录了300 s的温度数据。实验材料参数如表 1所示。本节根据所建立的数学模型、数值计算方法,利用python编程计算了T700/M21复合材料内部不同位置处的温度分布,与实验结果进行了比较,并进一步分析材料的炭化过程。

| Parameters | Numerical value |

| Virgin density/(kg·m-3) | 1575 |

| Char density/(kg·m-3) | 1165 |

| Virgin thermal conductivity/(W·m-1·℃-1) | 1.1113×10-3T+0.61391 |

| Char thermal conductivity/(W·m-1·℃-1) | 1.1841×10-9T3-6.6846×10-7T2+1.1113×10-4T+0.12317 |

| Virgin specific heat/(J·kg-1·℃-1) | 2.8773T+687.31 |

| Char specific heat/(J·kg-1·℃-1) | 5.132×10-7T3-2.0761×10-3T2+2.599T+662.53 |

| Specific heat of gases/(J·kg-1·℃-1) | 3.5977×10-7T3-9.92485×10-7T2+1.0610T+1256.6 |

| Activation energy,E/(J·mol-1) | 181.73×103 |

| Order of reaction,n | 1.344 |

| Pre-exponential factor,A/s-1 | 3.15×1011 |

| Heat of decomposition/(J·kg-1) | 107.32×103 |

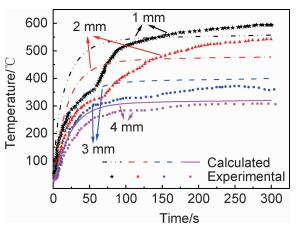

图 3为不同深度位置材料的温度-时间历程,并与文献[24]中的实验测量数据进行了对比。可见,材料温度随着加热时间的延长而持续升高,在前50 s内温度迅速上升,之后趋于平稳,计算值与实验值变化趋势一致,吻合较好。1 mm和2 mm位置,前150 s内的计算结果比实验测量值偏高,原因可能是树脂已经分解,热电偶与材料接触区域出现了裂纹,材料出现分层,热电偶与材料发生了分离,测量得到的是内部空气温度而非材料温度,且内部气体的流动带走热量,导致温度较低。150 s后,计算值低于实验值,原因可能是材料分解形成的可燃气体经火焰点燃后,导致温度在70 s突然上升,使得实验最终测得的温度偏高。3 mm和4 mm位置的计算值均偏高于实验值,原因可能是材料分解、分层,导致实测温度较低。

|

图 3 T700/M21复合材料暴露于116 kW/m2下的温度-时间分布 Fig. 3 Temperature-time distribution of T700/M21composites exposed to 116 kW/m2 |

图 4为不同深度位置材料的温升速率-时间历程。可见,10 s之前,4个位置的温升速率快速增大,1 mm位置温升速率最大值为62 ℃·s-1,表明该位置温度变化最为剧烈,这是由于火焰热通量和材料热扩散率主导的传热效应导致了材料温度的快速升高,且该位置距离受热面最近;随着深度位置逐渐增加,温升速率最大值逐渐降低,4 mm位置温升速率最大值仅为10.5 ℃·s-1;达到峰值后,温升速率逐渐降低,趋于0 ℃·s-1,这与图 3中的温度-时间历程相一致。这是由于当材料达到基体热解温度后,发生热分解反应,吸收大量热量, 完成键的断裂,且分解所产生的气体逸出并发生迁移而带走部分热量[25],进一步导致温升速率减小,温度上升放缓。

|

图 4 T700/M21复合材料不同位置温升速率随时间的变化 Fig. 4 Temperature rise rate-time distribution for differentpositions of T700/M21 composites |

图 5为不同时刻下材料温度随深度位置的分布规律。可见,不同时刻下的材料温度随着深度位置的增加而持续降低;在同一深度位置下,随着时间的增加,温度增大并逐渐接近,进一步表明温升速率逐渐降低。而10 s时的材料温度随着深度的分布呈现较明显的非线性规律,这是由于此时靠近热源区域的材料正在发生热解;而随着加热时间延长,大部分材料温度超过热解温度,材料温度随深度的分布规律呈现出线性变化的趋势。

|

图 5 T700/M21复合材料不同时间下温度-深度分布规律 Fig. 5 Temperature-depth distribution of T700/M21composites at different time |

图 6为不同深度位置材料的密度随时间的变化历程。可见,在1 mm位置,材料在19 s后温度达到了热解反应所需的温度,开始发生热解,且由于温度上升过快,导致密度突然降低,在235 s的时刻,材料密度接近炭化材料密度,形成炭化层。随着深度增加,在2 mm和3 mm位置,由于温升速率降低,热解反应开始时间延后,分别为32.5 s和55 s,且材料密度下降速率降低,炭化过程变慢。随着加热时间的持续,不同位置处的材料最终都会变为炭化材料。而在4 mm位置,材料温度在测试时间内未达到材料热解温度,所以材料密度未发生变化,仍为原始材料。

|

图 6 T700/M21复合材料不同位置的密度-时间历程 Fig. 6 Change of density of time for different positionsof composites |

图 7为不同时刻下,材料密度随深度的分布规律。可见,在30 s的时刻,热解层的厚度为1.19 mm,达到总厚度的29.75%;在60 s的时刻,热解层的厚度为2.65 mm,达到总厚度的66.25%。在上述范围内的材料密度发生了变化,但未达到炭化材料密度。这是由于此范围内的材料温度高于热解温度,材料正在发生热解,但未达到完全炭化状态。当加热时间进一步延长,达到150 s时,热解层的厚度达到3.5 mm,达到总厚度的87.5%,在受热面表层已经出现完全炭化。300 s时刻,1 mm厚度范围内的材料完全炭化,形成炭化层,随着加热时间的增加,炭化层范围逐渐扩大,而热解层范围也逐渐扩大。

|

图 7 T700/M21复合材料在不同时间的密度-深度分布规律 Fig. 7 Density-depth distribution of T700/M21composites at different time |

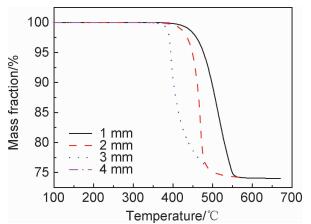

图 8为不同位置处的材料剩余质量分数随温度的变化规律。可见,对于1,2,3 mm深度位置,在温度达到400 ℃左右时,材料开始热解,剩余质量分数降低;温度接近600 ℃时,3个深度位置处材料已基本完全炭化。不同深度位置的材料剩余质量分数在同一温度下不同,深度越大、材料剩余质量分数越小,炭化程度越高。达到同一剩余质量分数的温度随深度增加而降低。这是由于不同深度的材料达到同一温度时的温升速率不同,从而导致炭化程度不同,剩余质量分数不同。到达相同温度时的温升速率越慢,剩余质量分数越小。这是由于温升速率越小,环氧树脂基体在空气中的氧化反应越充分[26]。在4 mm位置处的材料始终未达到发生热解的温度,所以材料质量没有损失。

|

图 8 T700/M21复合材料不同位置的材料剩余质量分数随温度的变化 Fig. 8 Change of mass fraction remaining with temperaturefor different positions of T700/M21 composites |

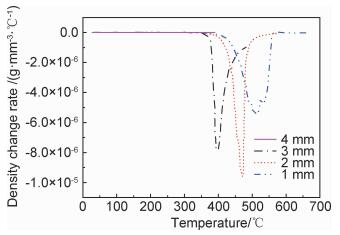

图 9为不同深度位置材料在单位温度变化下密度降低随温度的变化规律。可见,当材料温度低于300 ℃时,由于还未达到热解温度,材料保持原始密度值不变,密度变化速率为0;温度高于600 ℃时,材料完全炭化,密度变化速率也几乎为0。而1,2,3 mm 3个位置的密度变化量在350~600 ℃之间都具有一个明显的峰值,且该峰值出现的温度随着深度位置加深而降低,结合图 4的温升速率-时间历程,随着深度增加,温升速率减小,密度变化量峰值向低温方向移动。3个峰值的大小在5.4~9.5 g·mm-3·℃-1范围之间,并无明显规律。

|

图 9 T700/M21复合材料不同位置密度变化速率随温度的变化 Fig. 9 Density change rate versus temperature for differentpositions of T700/M21 composites |

(1) 考虑材料热解机制,基于热传导方程、反应速率方程和质量守恒方程,建立了一维非线性热响应方程组,对单侧热流作用下的碳纤维环氧树脂复合材料热响应进行了数值计算,获得的温度-时间历程与文献实验结果吻合较好。

(2) 随着加热时间延长,炭化层、热解层范围逐渐扩大,同一深度位置材料温度增大并逐渐接近;温度-深度分布随加热时间增加由非线性转变为线性。

(3) 随着深度增加,碳纤维环氧树脂复合材料温升速率减小,达到热解反应温度所需时间更长,材料密度随时间下降速率降低,炭化过程变慢,且单位温度的密度变化量峰值向低温方向移动;热解反应区中不同位置的材料剩余质量分数在同一温度下不同,深度越大材料剩余质量分数越小,炭化程度越高。

(4) 通过数值计算方法,预报了单侧热流作用下的碳纤维环氧树脂复合材料的热响应与炭化过程,预报方法具有可行性,为CF/EP复合材料热损伤分析、结构防火设计提供一种有效的分析工具。

| [1] |

YUAN J M, FAN Z F, YANG Q C, et al. Surface modification of carbon fibers by microwave etching for epoxy resin composite[J]. Composites Science and Technology, 2018, 164: 222-228. DOI:10.1016/j.compscitech.2018.05.043 |

| [2] |

MISHRA S, KATTI P, KUMAR S, et al. Macroporous epoxy-carbon fiber structures with a sacrificial 3D printed polymeric mesh suppresses electromagnetic radiation[J]. Chemical Engineering Journal, 2019, 357: 384-394. DOI:10.1016/j.cej.2018.09.119 |

| [3] |

ZHANG H Y, LV H R, KODUR V, et al. Comparative fire behavior of geopolymer and epoxy resin bonded fiber sheet strengthened RC beams[J]. Engineering Structures, 2018, 155: 222-234. DOI:10.1016/j.engstruct.2017.11.027 |

| [4] |

CIESIELSKI M, BURK B, HEINZMANN C, et al. Fire-retardant high-performance epoxy-based materials[M]//Novel Fire Retardant Polymers & Composite Materials. Cambridge, UK: Woodhead Publishing, 2017: 3-51.

|

| [5] |

吴志刚. 碳纤维增强环氧树脂基复合材料的研究进展[J]. 天津科技, 2018, 45(7): 53-58. WU Z G. Carbon fiber-reinforced epoxy resin composites:a review of research progress[J]. Tianjin Science &Technology, 2018, 45(7): 53-58. DOI:10.3969/j.issn.1006-8945.2018.07.019 |

| [6] |

包建文, 蒋诗才, 张代军. 航空碳纤维树脂基复合材料的发展现状和趋势[J]. 科技导报, 2018, 36(19): 52-63. BAO J W, JIANG S C, ZHANG D J. Current status and trends of aeronautical resin matrix composites reinforced by carbon fiber[J]. Science & Technology Review, 2018, 36(19): 52-63. |

| [7] |

MAZZOCCHETTI L, BENELLI T, MACCAFERRI E, et al. Poly-m-aramid electrospun nanofibrous mats as high-performance flame retardants for carbon fiber reinforced composites[J]. Composites:Part B, 2018, 145: 252-260. DOI:10.1016/j.compositesb.2018.03.036 |

| [8] |

ZHANG Z, WANG C, HUANG G, et al. Thermal degradation behaviors and reaction mechanism of carbon fibre-epoxy composite from hydrogen tank by TG-FTIR[J]. Journal of Hazardous Materials, 2018, 357: 73-80. DOI:10.1016/j.jhazmat.2018.05.057 |

| [9] |

FENG Y Z, HE C G, WEN Y F, et al. Improving thermal and flame retardant properties of epoxy resin by functionalized graphene containing phosphorous, nitrogen and silicon elements[J]. Composites:Part A, 2017, 103: 74-83. DOI:10.1016/j.compositesa.2017.09.014 |

| [10] |

段敏鸽, 刘存喜. 飞机复合材料结构适航符合性验证思路研究[J]. 航空科学技术, 2015(3): 54-58. DUAN M G, LIU C X. The Study on airworthiness verification of composite aircraft structure[J]. Aeronautical Science & Technology, 2015(3): 54-58. DOI:10.3969/j.issn.1007-5453.2015.03.012 |

| [11] |

TREBILCOCK R, 孙立. 波音787起火事故引发的复合材料修理思考[J]. 航空维修与工程, 2014(4): 39-40. TREBILCOCK R, SUN L. B787 fire repair boosts composites confidence[J]. Aviation Maintenance & Engineering, 2014(4): 39-40. DOI:10.3969/j.issn.1672-0989.2014.04.018 |

| [12] |

McGURN M, DESJARDIN P, DODD A. Thermal modeling of carbon-epoxy laminates in fire environments[J]. Fire Safety Science, 2011, 10: 1193-1205. DOI:10.3801/IAFSS.FSS.10-1193 |

| [13] |

McKINNON M B, DING Y, STOLIAROV S I, et al. Pyrolysis model for a carbon fiber/epoxy structural aerospace composite[J]. Journal of Fire Sciences, 2017, 35(1): 36-61. DOI:10.1177/0734904116679422 |

| [14] |

RIZK G, LEGRAND V, KHALIL K, et al. Durability of sandwich composites under extreme conditions:towards the prediction of fire resistance properties based on thermo-mechanical measurements[J]. Composite Structures, 2017, 186: 233-245. |

| [15] |

赵玉芬, 宋磊磊, 李嘉禄, 等. 三维机织碳纤维/环氧树脂复合材料在两种测量方法下的热响应机制对比[J]. 复合材料学报, 2018, 35(1): 103-109. ZHAO Y F, SONG L L, LI J L, et al. Comparison of thermal response mechanisms for three dimensional woven carbon fiber/epoxy resin composites under two measurement methods[J]. Acta Materiae Compositae Sinica, 2018, 35(1): 103-109. |

| [16] |

沈蓉影. 碳纤维复合材料导热系数研究[J]. 材料工程, 1993(3): 4-5. SHEN R Y. Study on thermal conductivity of carbon fiber composites[J]. Journal of Materials Engineering, 1993(3): 4-5. |

| [17] |

ACEM Z, BRISSINGER D, COLLIN A, et al. Surface temperature of carbon composite samples during thermal degradation[J]. International Journal of Thermal Sciences, 2017, 112: 427-438. DOI:10.1016/j.ijthermalsci.2016.11.007 |

| [18] |

GIBSON A G, WU Y S, CHANDLER H W, et al. A model for the thermal performance of thick composite laminates in hydrocarbon fires[J]. Oil & Gas Science & Technology, 2006, 50(1): 69-74. |

| [19] |

HENDERSON J B, WIEBELT J A, TANT M R. A model for the thermal response of polymer composite materials with experimental verification[J]. Journal of Composite Materials, 1985, 19(6): 579-595. DOI:10.1177/002199838501900608 |

| [20] |

李翰, 樊茂华, 冯振宇, 等. 玻璃纤维/酚醛复合材料热响应预报方法[J]. 复合材料学报, 2019, 36(6): 1457-1463. LI H, FAN M H, FENG Z Y, et al. Forecasting method for thermal response of glass fiber/phenolic composites[J]. Acta Materiae Compositae Sinica, 2019, 36(6): 1457-1463. |

| [21] |

马百平, 李翰, 邹田春, 等. 运输类飞机的机身抗烧穿性适航要求解析[J]. 航空工程进展, 2017, 8(3): 308-314. MA B P, LI H, ZOU T C, et al. Investigation on fuselage burn-through resistance of transport category airplanes[J]. Advances in Aeronautical Science and Engineering, 2017, 8(3): 308-314. |

| [22] |

MOURITZ A P, GIBSON A G.Fire properties of polymer composite materials[M]//Netherlands: Springer Science & Business Media, 2007: 133-138.

|

| [23] |

PAULINE T, FABIENNE S, SOPHIE D, et al. Modelling behaviour of a carbon epoxy composite exposed to fire:part Ⅰ-characterisation of thermophysical properties[J]. Materials, 2017, 10(5): 10050494. |

| [24] |

PAULINE T, FABIENNE S, SOPHIE D, et al. Modelling behaviour of a carbon epoxy composite exposed to fire:part Ⅱ-comparison with experimental results[J]. Materials, 2017, 10(5): 10050470. |

| [25] |

KANDARE E, KANDOLA B K, McCARTHY E D, et al. Fiber-reinforced epoxy composites exposed to high temperature environments part Ⅱ:modeling mechanical property degradation[J]. Journal of Composite Materials, 2011, 45(14): 1511-1521. DOI:10.1177/0021998310385024 |

| [26] |

陈敏孙, 江厚满, 刘泽金. 玻璃纤维/环氧树脂复合材料热分解动力学参数的确定[J]. 强激光与粒子束, 2010, 22(9): 1969-1972. CHEN M S, JIANG H M, LIU Z J. Determination of thermal decomposition kinetic parameters of glass-fiber/epoxy composite[J]. High Power Laser and Particle Beams, 2010, 22(9): 1969-1972. |

2020, Vol. 48

2020, Vol. 48