文章信息

- 张芳芳, 段永川, 高安娜, 姚丹

- ZHANG Fang-fang, DUAN Yong-chuan, GAO An-na, YAO Dan

- 基于耦合法的二维三轴编织复合材料热学性能预测及验证

- Thermal performance prediction and verification of 2D triaxial braided composites based on coupling method

- 材料工程, 2020, 48(4): 151-157

- Journal of Materials Engineering, 2020, 48(4): 151-157.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000776

-

文章历史

- 收稿日期: 2019-08-26

- 修订日期: 2020-01-07

2. 燕山大学先进锻压成形技术与科学教育部重点实验室, 河北 秦皇岛 066004

2. Key Laboratory of Advanced Forging & Stamping Technology and Science, Yanshan University, Qinhuangdao 066004, Hebei, China

编织复合材料是指将几种(至少两种)材料通过编织技术复合而成的新材料, 分为增强相和基体相,其综合性能更加全面和优越[1]。传统层合板结构在层与层之间性能差,例如强度低、冲击性能弱等,易产生失效行为[2-3]。编织复合材料的增强相由纤维束相互交织而成,并利用基体进行固化,具有更好的力学性能和更强的结构稳定性,从而得到更为广泛的应用[4-7]。在研究编织复合材料性能时,由于通过实验手段研究需要消耗大量的时间和费用,因此有限元法成为了许多学者选用的手段。Naik等[8]剖析了二维三轴编织复合材料的受力情况,作为物理依据创建了相应的力学模型,并详细地辨析了不同变量条件下材料的宏观力学性能,研究的变量因素有3个,分别是:纱线几何尺寸、编织角度以及纤维体积的含量。Shokrieh等[9]建立一种耦合了均匀理论法的有限元单胞模型,采用该模型系统地辨析和归纳了编织结构参数对二维三轴编织复合材料的弹性性能的影响规律,作为理论依据用于对弹性性能的预测。张平等[10]充分考虑到增强相纤维束产生的弯曲渐变效应对模拟结果产生的影响,分析了二维三轴编织复合材料的弹性性能变化规律。Soheil[11]采用有限元分析方法,在有限元单胞模型中引入温度这一变量,用于探索温度的变化对编织复合材料的影响,并对三维编织复合材料进行了分析,在不同温度下分别计算出了等效热膨胀系数。卢子兴等[12]以细观角度为出发点,分别讨论了材料属性中的各个参数对复合材料的影响,例如刚度、热传导和热膨胀系数。Ivanov等[13]将模拟研究与实验研究相结合,进行单向拉伸实验,模拟二维三轴编织复合材料的损伤演变过程,分析结果并归纳出失效机理。上述学者采用的建模方法中,基体相与增强相间存在一个明显的边界面,无重叠区域。为了保证两相材料在界面处温度场连续协调,要求两相模型界面处网格节点共用。同时为了赋予周期性边界条件,要求单胞模型相对面上网格节点一一对应。增强相和基体相在空间是互补的,基体为空间复杂体,在进行网格划分时,很难自动完成网格划分,需反复调整网格密度才能得到满足要求的网格。

本工作采用耦合法建立有限元单胞模型[14-15],利用叠合区域的温度场自由度协调关系替代两相模型边界面节点共用的网格约束,通过耦合关系简化温度场周期性边界条件的施加,加快了建模速度,降低了计算规模。利用该方法对二维三轴编织复合材料的热传导及热膨胀系数进行了快速预测,经与实验对比验证了预测精度和可行性,并分析了编织角和纤维体积含量对二维三轴编织复合材料热学性能的影响。

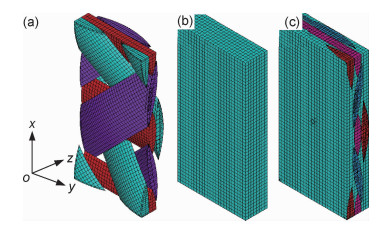

1 单细胞模型的建立 1.1 耦合法建立单胞模型本工作利用耦合法建立有限元单胞,摆脱了基体相与增强相界面处节点共用的要求,降低网格划分难度。建立过程如图 1所示,分别建立整体区域和增强相区域,并分别对两区域进行网格划分。

|

图 1 耦合法建立单胞模型 (a)增强相区域;(b)全局区域;(c)复合材料单胞 Fig. 1 Finite element cell established methods based on coupling method (a)enhanced phase region; (b)whole region; (c)composite material unit cell |

利用耦合法建立的有限元单胞,会使增强相与整体区域两相的网格模型在空间上存在重合的部分,该部分被定义了两次,会存在自由度的冲突问题。因此在重合区域内需要协调两相模型单元节点的自由度,本工作采用耦合法,首先将两相的单元节点进行一一匹配处理,而后依据耦合原理即可建立两相之间形状、位移场以及温度场的耦合。

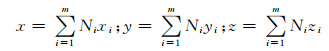

对于增强相的单元节点,根据包含该节点的整体区域单元中8个节点坐标,计算出该节点的自然坐标值,进而求出形状函数。形状函数求解的表达式为:

|

(1) |

式中:xi,yi,zi为整体区域单元节点的坐标;Ni为整体区域等参单元的形状函数;m为整体区域单元中的节点个数;x,y,z为整体区域单元中的自然坐标值。

按照形状自由度耦合的方式,建立两相间位移自由度的耦合,构建函数关系。从而使两相材料变形满足协调关系:

|

(2) |

式中:ui,vi,wi为整体区域单元的节点位移;u,v,w为增强相单元节点位移。同理,建立两相间温度场自由度的耦合方程:

|

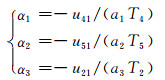

(3) |

式中:Ti和T分别为整体区域和增强相的单元节点温度。

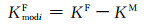

1.3 热学刚度修正采用耦合法所建模型中,整体区域模型和增强相模型在空间叠合,两者叠合后,会使得基体材料属性被重复考虑,引起的附加刚度,通过对增强相单元刚度进行修正的方法来消除,修正公式为:

|

(4) |

式中:KF和KM分别为采用增强相材料属性和基体材料属性组建的单元热学刚度矩阵;KmodiF为修正后的增强相单元热学刚度矩阵。

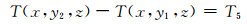

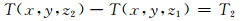

2 单胞模型温度场周期性边界条件为了将提出的3个耦合模型引入到有限元软件中,并且便于处理计算结果,需将节点与自由度的方向一一匹配处理。长方体单胞模型如图 2所示,标注了所有的节点和棱边,其中x轴、y轴、z轴方向的自由度分别受单胞节点4,5,2所施加的温度控制。为了便于施加温度梯度,令节点1上的温度T1=0,x,y,z 3个方向的平面约束方程分别为:

|

图 2 单胞各边及节点标号 Fig. 2 Nodes and edges definition of cubic unit cell |

|

(5) |

|

(6) |

|

(7) |

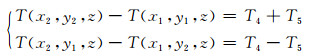

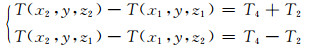

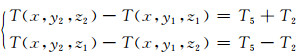

对于x=x1和x=x2与y=y1和y=y2面的相交棱边l1~l4上,应分别满足:

|

(8) |

对于x=y1和x=x2与z=z1和z=z2面的相交棱边l5~l8上,应分别满足:

|

(9) |

对于y=y1和y=y2与z=z1和z=z2面的相交棱边l9~l12上,应分别满足:

|

(10) |

对角节点约束方程,变换为:

|

(11) |

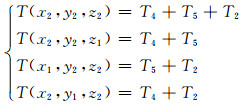

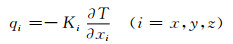

二维三轴编织复合材料在3个主轴方向的热物理参数呈现出各向异性,异性材料的导热定律为:

|

(12) |

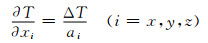

对于单胞模型,其边界的平均热流为:

|

(13) |

|

(14) |

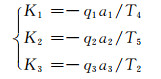

式中:∂T/∂xi为i方向的温度梯度;Qi为热流输出面在i方向的平均热流;Si为i方向热流输出面面积;qi为热流输出面在i方向的平均热流密度;ai为单胞i方向的边长。整理可得相应的热传导系数Ki为:

|

(15) |

式中:ΔT为温度差。由于节点1上温度设为0,因此只需在单胞模型中的4, 5和2节点上施加温度载荷。将节点施加的温度代入式(15),便可求得单胞模型的等效热传导系数,分别为:

|

(16) |

编织复合材料单胞模型3个主轴方向的等效热膨胀系数为:

|

(17) |

式中:u41,u51,u21分别表示节点4,5,2在x方向的位移。

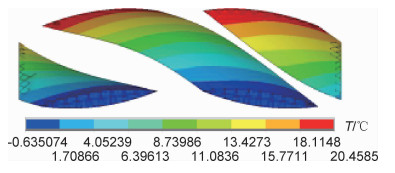

3.2 耦合法预测可行性验证沿着二维三轴编织复合材料中的轴向纤维束的方向,施加温度载荷,为便于观察,提取一个方向的编织纤维束的温度场分布如图 3所示。

|

图 3 纤维束温度场 Fig. 3 Temperature field of fiber bundle |

提取其中一个方向的编织纤维束热流场分布如图 4(a)所示;提取一个方向具有负基体属性的模型热流场分布如图 4(b)所示,提取具有基体属性的全局网格模型的热流场分布如图 4(c)所示。从图 4(a)可以看出,其中纤维束的热流场主要沿纤维束中心线走向分布,从图 4(b), (c)可以看出,具有正负基体属性的模型的热流场分布方向是相反的,因此对于单胞模型而言,其重合区域的热流相互抵消,证实了应用耦合法建立热分析模型的可行性。

|

图 4 热流场分布(a)纤维束;(b)负基体属性模型;(c)全局网格模型 Fig. 4 Heat flux distribution (a)fiber bundle; (b)model with negative matrix properties; (c)unit cell |

实验采用的二维三轴编织复合材料试件中,纤维束采用12K-T300碳纤维,基体采用TDE-85环氧树脂,纤维束编织成预制件并采用树脂传递模塑法固化成型,试件尺寸为150 mm×25 mm×5 mm,编织角为45°,纤维体积含量为45.1%,在Table 100 kN电子万能高温试验机上进行复合材料试件的等效热膨胀性能测试,利用动态应变采集系统对应变进行记录测量,实验现场如图 5所示。

|

图 5 热膨胀性能实验现场 Fig. 5 Thermal expansion performance test |

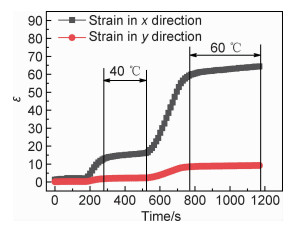

采用石英试样对实验系统的测量精度进行测试,测得石英试样的热膨胀系数为0.55×10-6 K-1,与试样标定的热膨胀系数相差5.76%,满足测试精度要求。将因瓦合金与复合材料试件采用全桥方式连接应变片,放入恒温箱中,首先将恒温箱温度从室温逐渐升高到40 ℃,在此温度下保持一段时间后,再将温度逐渐升高到60 ℃,测得复合材料试件沿x方向和y方向的应变曲线,实验曲线如图 6所示,分别取温度保持期沿x方向和y方向的平均应变,利用式(17)计算相应的热膨胀系数,其他组实验曲线处理方法相同。

|

图 6 热膨胀性能测试实验曲线 Fig. 6 Test curves of thermal expansion performance |

基于耦合法对二维三轴编织复合材料的等效热传导系数和等效热膨胀系数进行预测,二维三轴编织复合材料的组分热物理性能参数见表 1[16]。

| Material | Coefficient of thermal conduction/ (W·K-1·m-1) |

Coefficient of thermal expansion/(10-6K-1) | |||

| K11 | K22 | α11 | α22 | ||

| Carbon fiber | 8.00 | 1.00 | -0.3 | 3.1 | |

| Epoxy resin | 0.18 | 0.18 | 31.7 | 31.7 | |

为验证文中所用耦合法进行预测分析的准确度,在两个实验试件的两个不同位置分别粘贴应变片进行测试,将数值预测结果与实验测试结果的平均值进行对比,如表 2所示。其中y方向指沿轴向纱的轴向,x方向指垂直于轴向纱轴向的水平方向,z方向指沿复合材料的厚度方向。

| Parameter | Coupling method | Test result | Relative error/% | |||||||||

| Big | Medium | Small (converge) |

Test-piece 1 | Test-piece 2 | Average value | Variance | ||||||

| Place 1 | Place 2 | Place 1 | Place 2 | |||||||||

| Node number | 14966 | 19954 | 24942 | |||||||||

| Element number | 10132 | 13746 | 17182 | |||||||||

| Kx/(W·K-1·m-1) | 1.26 | 1.39 | 1.49 | |||||||||

| Ky/(W·K-1·m-1) | 2.08 | 2.12 | 2.20 | |||||||||

| Kz/(W·K-1·m-1) | 0.27 | 0.29 | 0.30 | |||||||||

| αx/(10-6K-1) | 2.59 | 2.52 | 2.48 | 2.91 | 2.67 | 2.73 | 2.42 | 2.68 | 0.0308 | 7.46 | ||

| αy/(10-6K-1) | 0.37 | 0.35 | 0.34 | 0.34 | 0.38 | 0.37 | 0.42 | 0.38 | 0.0008 | 10.05 | ||

| αz/(10-6K-1) | 20.73 | 20.65 | 20.59 | |||||||||

建立了3种不同网格密度,通过横向观察和对比分析,发现随着网格密度的增加,预测结果的变化不大,可认为细网格所得结果为收敛解。

4 热物理性能规律分析选取6组编织角分别为25°,30°,35°,40°,45°,50°,3组纤维体积含量(Vf)分别为30%,35%,40%,对这两个因素进行预测分析,汇总分析结果,绘制曲线图,观察在横向x、轴向y和厚向z 3个方向上热传导系数和热膨胀系数的变化曲线。图 7为热传导系数在3个方向的变化曲线,从图 7中可以看出每一个方向的3条曲线呈现同一变化趋势,几近平行。当编织角固定不变时,随着纤维体积含量的增加,在3个方向上各向热传导系数均增大,且增幅很明显,但基本维持在一个定值左右。当纤维体积含量维持定值时,随着编织角的增加,3个方向热传导系数的变化趋势和幅度有明显差异,横向和厚向均呈现线性递增的趋势,但是轴向呈现线性递减的态势。其中横向传热系数对编织角的变化比较敏感,增大的幅度大,厚向传热系数对编织角的变化不太敏感,增长速度缓慢,增大的幅度小。

|

图 7 热传导系数变化曲线 (a)横向热传导系数;(b)轴向热传导系数;(c)厚向热传导系数 Fig. 7 Variation of thermal conductivity coefficient (a)transverse thermal conductivity coefficient; (b)axial thermal conductivity coefficient; (c)thick thermal conductivity coefficient |

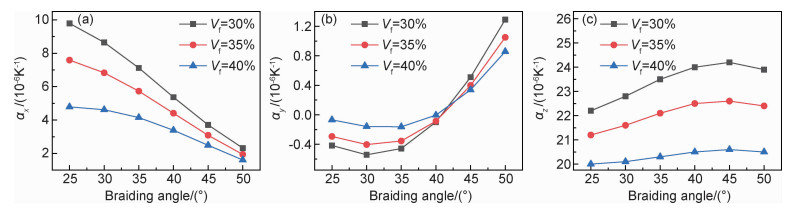

图 8为在3个方向上热膨胀系数的变化曲线,明显看到3个方向的曲线变化趋势各有特点。分析横向的变化规律,由图 8(a)可知,横向热膨胀系数与编织角和纤维体积含量均是成反比例,无论哪一个变量值升高,其值均是在降低。当编织角较小时,纤维体积含量对热膨胀系数影响显著,并且3组数据之间的结果差异大。随着编织角的增大,3条曲线的数值越来越接近,说明此时纤维体积含量对结果产生的影响较小。

|

图 8 热膨胀系数变化曲线 (a)横向热膨胀系数;(b)轴向热膨胀系数;(c)厚向热膨胀系数 Fig. 8 Variation of thermal expansion coefficient (a)transverse thermal expansion coefficient; (b)axial thermal expansion coefficient; (c)thick thermal expansion coefficient |

分析轴向变化规律,由图 8(b)可知,3条曲线大约在编织角为40°的位置相交,此时轴向热膨胀系数为0,并且以此点为分界点,两侧变化规律明显不同。产生这种变化趋势的实质是纤维束轴向和基体材料的热膨胀系数为一负一正,两者就会产生相互制约的作用,按照作用的强弱,最终表现出复合材料的正负性。当编织角一定时,轴向热膨胀值与纤维体积含量成正比,当纤维体积含量保持恒定值时,随着编织角的增大,轴向热膨胀系数先减小后增大,但整体波动不大,并且在编织角为30°处表现出最小值。在编织角大于40°的阶段,轴向热膨胀系数为正值,且与纤维体积含量成反比,与编织角成正比。

厚向的变化规律,由图 8(c)可知,厚向热膨胀系数的值远远大于横向和轴向的值,对纤维体积含量的变化反应很敏感,并且与其含量成反比,数值上变化的幅度整体上都很大。厚向热膨胀系数对编织角变化不敏感,呈现出先缓缓地增大然后有轻微下降的趋势,在α=45°处达到峰值。

5 结论(1) 当编织角保持恒定不变时,横向、轴向和厚向热传导系数均与纤维体积含量呈现出正比的函数关系。

(2) 当编织角保持恒定不变时,随着纤维体积含量的升高,热膨胀系数在横向和厚向逐渐减小,而在轴向上表现出在编织角小于40°的阶段,逐渐增大,大于40°的阶段,则是逐渐减小。

(3) 当纤维体积含量维持定值时,随着编织角的增加,热传导系数在轴向上是逐渐减小,在横向和厚向上则是逐渐增大,但是横向上的增幅明显,厚向上的波动较小。

(4) 当纤维体积含量维持定值时,随着编织角的增加,热膨胀系数在横向上是逐渐减小,在轴向上先减小后增大,在厚向上是逐渐增大,并且增势平缓。

| [1] |

LI L, ALIABADI M H. Elastic property prediction and damage mechanics analysis of 3D braided composite[J]. Theoretical and Applied Fracture Mechanics, 2019, 104: 1-16. |

| [2] |

李涛, 陈光耀, 钭李昕, 等. 不同铺层角度编织复合材料力学性能的实验研究[J]. 数字制造科学, 2018, 16(4): 258-262. LI T, CHEN G Y, TOU L X, et al. Influence of ply angle on mechanical properties of woven composites[J]. Digital Manufacture Science, 2018, 16(04): 258-262. |

| [3] |

LU Z, WANG C, XIA B, et al. Effect of interfacial properties on the uniaxial tensile behavior of three-dimensional braided composites[J]. Computational Materials Science, 2013, 79: 547-557. DOI:10.1016/j.commatsci.2013.07.017 |

| [4] |

陈利, 赵世博, 王心淼. 三维纺织增强材料及其在航空航天领域的应用[J]. 纺织导报, 2018(增刊1): 80-87. CHEN L, ZHAO S B, WANG X M. Development and application of 3D textile reinforcements in the aerospace field[J]. China Textile Leader, 2018(Suppl 1): 80-87. |

| [5] |

LEE S P, JIN J W, KANG K W. Analysis for mechanical properties of glass/epoxy composites using homogenization method and Monte Carlo simulation[J]. Renewable Energy, 2014, 65: 219-226. |

| [6] |

MARTÍN-SANTOS E, MAIMÍ P, GONZáLEZ E V, et al. A Continuum constitutive model for the simulation of fabric-reinforced composites[J]. Composite Structures, 2014, 111: 122-129. DOI:10.1016/j.compstruct.2013.12.024 |

| [7] |

马晓红, 檀江涛, 秦志刚. 二维编织复合材料管件力学性能研究进展[J]. 玻璃钢/复合材料, 2017(6): 100-103. MA X H, TAN J T, QIN Z G. Development of investigation on mechanical properties of 2D braided composites tubes[J]. FRP/CM, 2017(6): 100-103. DOI:10.3969/j.issn.1003-0999.2017.06.018 |

| [8] |

NAIK R A, IFJU P G, MASTERS J E. Effect of fiber architecture parameters on deformation fields and elastic moduli of 2-D braided composites[J]. Journal of Composite Materials, 1994, 28(7): 656-681. |

| [9] |

SHOKRIEH M M, MAZLOOMI M S. An analytical method for calculating stiffness of two-dimensional tri-axial braided composites[J]. Composite Structures, 2010, 92(12): 2901-2905. |

| [10] |

张平, 桂良进, 范子杰. 三向编织复合材料弹性性能研究[J]. 工程力学, 2009, 26(1): 31-36. ZHANG P, GUI L J, FAN Z J. Study on the elastic properties of triaxially braided composites[J]. Engineering Mechanics, 2009, 26(1): 31-36. |

| [11] |

SOHEIL M. Predictions for coefficients of thermal expansion of three-dimensional braided composites[J]. AIAA Journal, 1997, 35(1): 141-144. DOI:10.2514/2.75 |

| [12] |

卢子兴, 王成禹, 夏彪. 三维全五向编织复合材料弹性性能及热物理性能的有限元分析[J]. 复合材料学报, 2013, 30(3): 160-167. LU Z X, WANG C Y, XIA B. Finite element analysis of elastic property and thermo-physical properties of three-dimensional and full five-directional braided composites[J]. Acta Materiae Compositae Sinica, 2013, 30(3): 160-167. |

| [13] |

IVANOV D S, BAUDRY F, Van Den BROUCKE B, et al. Failure analysis of triaxially braided composites[J]. Composites Science and Technology, 2009, 69(9): 1372-1380. |

| [14] |

张芳芳, 姜文光, 刘才, 等. 基于区域叠合技术的三维编织复合材料渐进损伤过程数值模拟[J]. 复合材料学报, 2013, 30(6): 227-236. ZHANG F F, JIANG W G, LIU C, et al. Simulation of progressive damage of 3D braided composites using domain superposition technique[J]. Acta Materiae Compositae Sinica, 2013, 30(6): 227-236. DOI:10.3969/j.issn.1000-3851.2013.06.034 |

| [15] |

张芳芳, 姜文光, 刘才. 三维四向编织复合材料参数化单胞模型建立及弹性规律数值预测[J]. 机械工程学报, 2014, 50(8): 87-94. ZHANG F F, JIANG W G, LIU C. Numerical prediction of elastic properties law for 3D four-directional braided composites with parametric unit cell model[J]. Journal of Mechanical Engineering, 2014, 50(8): 87-94. |

| [16] |

程伟, 赵寿根, 刘振国, 等. 三维四向编织复合材料等效热特性数值分析和试验研究[J]. 航空学报, 2002, 23(2): 102-105. CHENG W, ZHAO S G, LIU Z G, et al. Thermal property of 3D braided fiber composites:experimental and numerical results[J]. Acta Aeronautica et Astronautica Sinica, 2002, 23(2): 102-105. DOI:10.3321/j.issn:1000-6893.2002.02.002 |

2020, Vol. 48

2020, Vol. 48