文章信息

- 杨伸勇, 张丛春, 杨卓青, 李红芳, 姚锦元, 黄漫国, 汪红, 丁桂甫

- YANG Shen-yong, ZHANG Cong-chun, YANG Zhuo-qing, LI Hong-fang, YAO Jin-yuan, HUANG Man-guo, WANG Hong, DING Gui-fu

- 高温ITO薄膜应变计制备及压阻性能

- Fabrication and piezoresistance of high temperature ITO thin film strain gauge

- 材料工程, 2020, 48(4): 145-150

- Journal of Materials Engineering, 2020, 48(4): 145-150.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000875

-

文章历史

- 收稿日期: 2018-07-19

- 修订日期: 2020-01-02

2. 中国航空工业集团公司北京长城航空测控技术研究所, 北京 101111

2. AVIC Beijing Changcheng Aeronautical Measurement and Control Technology Research Institute, Beijing 101111, China

目前,高超音速飞行器、外太空航天以及核工业的迅速发展,对这些极端条件下使用构件的材料性能提出了更高的要求。为了评价构件在使用过程中因疲劳蠕变、高温、腐蚀和振动等极端环境下引起的损伤,可用于构件高温下蠕变应变检测的高温薄膜应变传感器,因其精度高、性能稳定、尺寸小、能够原位制备在构件表面并且不会对构件造成任何伤害等优点,受到相关研究者的广泛关注[1-5]。

20世纪90年代,NASA已经开始高温薄膜应变计的研究,例如Lei等[6]通过磁控溅射PdCr合金制备PdCr薄膜应变计,并用氧化铝作为保护层,能够在1100 ℃进行短时的应变测量,其结果表明PdCr薄膜应变计具有精度高,热稳定性好,可重复性强等优点。此外,还有报道采用FeCrAlVTiY[7]、NiCr[8]等合金材料制备薄膜应变计,但是这些金属薄膜应变计使用温度均不超过1100 ℃。

近年来,为适应发动机更高使用温度的需求,熔点较高的ITO薄膜应变计进入了人们的视野。例如,Otto[9]制备8 μm厚度ITO薄膜应变计,测量其在1500 ℃时的应变特性,薄膜应变因子为39,漂移率为0.029。但是目前报道的ITO薄膜应变计电阻温度系数较高且随温度的变化而显著变化,这限制了其应用于高温下的应变测量。目前主要通过在Ar/N2/O2混合气体中溅射ITO薄膜以提高其电阻温度系数的稳定性,但是此方法获得的ITO薄膜应变计电阻温度系数仍然较大。另外,由于制备过程中气氛参数的配比条件非常苛刻,且易受溅射条件的影响[10]等原因导致其难以推广应用。

本工作结合目前的研究进展,在Al2O3陶瓷等应变悬臂梁基底上制作ITO薄膜应变计,通过在高纯N2中热处理来提高ITO薄膜高温下的电阻稳定性,研究了其微观结构以及高温下的阻温特性,并在高温炉中对悬臂梁施加载荷,测试了应变计的压阻响应特性。

1 实验材料与方法 1.1 等应变悬臂梁载荷设计ITO薄膜应变计应变测量的基底为99氧化铝等应变悬臂梁,如图 1所示。通过等应变悬臂梁计算公式设计梁的厚度为6 mm,并采用ANSYS仿真进行验证,得到等应变梁的最大承受应力为10 N,为保证应变梁在测量过程中不发生断裂,最大施加载荷为5 N。

|

图 1 溅射在Al2O3等应变悬臂梁上的薄膜应变计 Fig. 1 ITO thin film strain gauges deposited on the Al2O3 constant strain beam |

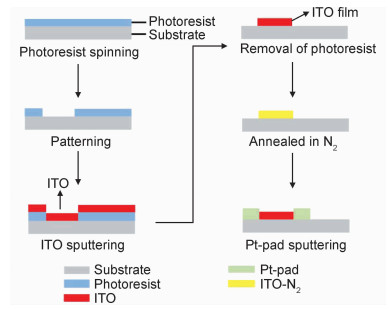

在Al2O3陶瓷等应变悬臂梁基底上磁控溅射制备ITO薄膜,并采用通用MEMS图形化加工工艺制作应变计图形,其工艺流程如图 2所示。

|

图 2 ITO薄膜应变计微加工技术 Fig. 2 Micro fabrication technology for ITO film strain gauge |

Al2O3陶瓷首先经过高温退火处理,目的是为了消除其加工过程中产生的残余应力。为保证应变薄膜结构的稳定性,在Al2O3陶瓷基底表面旋涂光刻胶,烘干后用紫外光光刻技术曝光得到应变计图形。选用直径10.16 cm,纯度99.99%的ITO为靶材,其成分为90%(质量分数,下同)In2O3和10% SnO2,用磁控溅射技术在光刻后的基片上沉积ITO薄膜[11]。溅射时抽本底真空到5×10-4 Pa,常温下射频溅射,溅射功率为200 W,溅射时间为25 min。溅射之前预溅射30 s,并反溅射清洗试样30 s,目的是除去靶材和试样表面的污染物。溅射时工作气体是Ar和O2混合气,Ar和O2流量比为4:1。采用轮廓仪测试ITO薄膜厚度为1 μm。随后ITO薄膜放入管式炉中通入高纯N2进行高温热处理。然后在ITO薄膜的两侧溅射Pt-pad电极用于连接外接导线进行电阻的测量。制备的ITO薄膜应变计实物如图 1所示。

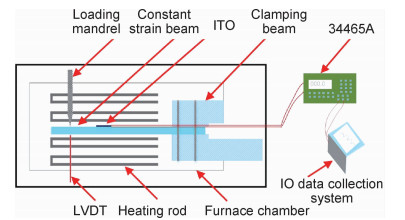

1.3 应变测量应变测量装置如图 3所示,氧化铝等应变悬臂梁一端固定在SiC陶瓷夹具中,另一端悬空。通过在等应变悬臂梁自由端施加作用力使悬臂梁发生变形,产生应变,进而使ITO应变膜伸长或者收缩引起其电阻值的变化,并通过差分位移传感器(LVDT)的测量计算悬臂梁挠度。整个测量装置均在高温炉中进行,高温炉的最高使用温度可达到1700 ℃,使用S型热电偶进行控温,温控精度在-1~1 ℃之间,在保温过程中进行循环加载测定压阻响应。升温速率控制在5 ℃/min,使试样能够均匀受热减小温差对电阻值变化的影响。采用34465A万用表用四线法测量电阻值随温度及时间的变化,并通过IO接口连接电脑软件直接导出数据。

|

图 3 应变测量装置示意图(正面剖面图) Fig. 3 Schematic diagram of strain measurement apparatus (front section) |

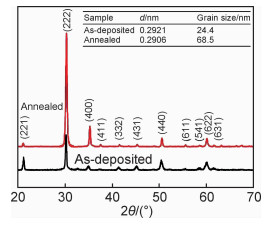

利用X射线衍射(XRD)仪(D8 DaVinci型X射线粉末衍射仪,Cu靶,陶瓷X光管,最小步长为0.0001°)对ITO薄膜进行XRD物相分析,如图 4所示。结果发现ITO薄膜中含有(221),(222),(400),(440)和(622)等In2O3的晶体峰,表明薄膜的主晶体是立方In2O3晶体结构(JCPDS No. 06-0416),并且没有发现SnO2立方或者正方晶体的存在,这可能是由于薄膜中的Sn4+已经替换In2O3中In3+或者含量较少而未能测出。与沉积态的ITO薄膜相比,热处理后ITO薄膜的主晶体峰(222)峰强度增强,说明结晶度提高,同时向大衍射角偏移,意味着晶面间距发生变化,根据布拉格方程:

|

图 4 沉积态和N2热处理后的ITO薄膜XRD图 Fig. 4 XRD patterns of ITO thin film as-deposited and after thermal treatment in pure N2 |

|

(1) |

式中:d为晶面间距;λ为X射线波长,为0.154056 nm;θ为衍射角;n为衍射级数。可以计算出沉积态与N2气氛处理后的(222)晶面的晶面间距d分别为0.2921 nm和0.2906 nm。由于在N2气氛下处理后,氮离子能够代替氧离子,而氧离子半径小于氮离子半径,因此N2中处理后的ITO晶面间距减小。

根据谢乐公式[12]:

|

(2) |

式中:D为晶粒尺寸;λ为X射线波长,为0.154056 nm;B为衍射峰的半高宽;θ为衍射角。可以计算出沉积态与N2中处理后的主晶体峰(222)的晶体尺寸分别为24.4 nm和68.5 nm。说明经过热处理之后ITO出现了晶粒长大。纳米晶粒的长大会导致晶界减少,降低晶界散射。

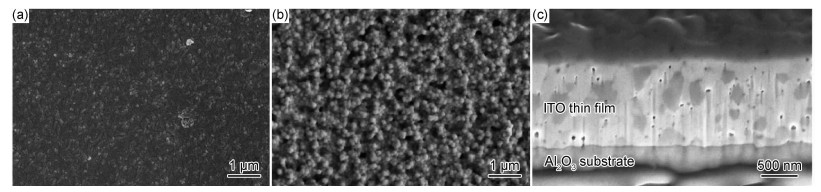

经过N2高温热处理后的ITO薄膜,其关键的性能评价标准是ITO薄膜高温下的电阻稳定性和压阻响应能力,因此,相应的ITO薄膜微观结构也能反映出高温下电性能变化的原因。通过SEM(Sirion 200)观察沉积态和N2热处理后的ITO薄膜应变计表面微观结构变化,如图 5所示。

|

图 5 不同处理工艺下的ITO薄膜SEM形貌 (a)沉积态ITO薄膜的表面SEM形貌图;(b),(c)N2热处理后的ITO薄膜的表面和截面SEM形貌图 Fig. 5 Surface SEM morphologies of ITO thin films with different processes (a)surface SEM morphology of as-deposited ITO thin film; (b), (c)surface and cross-section SEM morphologies of annealed ITO thin film in N2 |

从图 5(a)中能够发现,沉积态的ITO薄膜表面为细小的颗粒。在N2中热处理后的ITO表面呈现连续网状结构的纳米颗粒,颗粒尺寸小于100 nm(图 5(b))。在表层存在一定量的气孔,气孔有助于热处理过程中N2向内部的扩散。通过截面图(图 5(c))可以发现,ITO薄膜内部也存在大量的气孔,这些气孔是热处理过程中N2扩散的通道,N2扩散进入ITO晶体,有部分被困在晶界,从而在烧结过程中抑制晶粒的生长。另外,N2进入ITO晶体后会以代替氧空位的氮离子形式存在或者进入晶格间隙形成间隙原子而产生大量的缺陷,而这些缺陷会形成陷阱中心俘获部分电子或空穴。

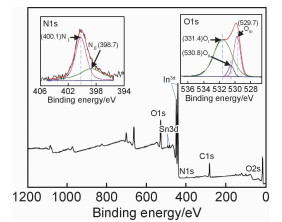

N2气氛中处理后ITO薄膜的XPS(AXIS Ultra DLD)如图 6所示。N1s的峰分在两个位置,一个是NⅠ(400.1 eV),该峰为典型的N—O—In结合键,N高温下代替O空位形成N空位或者进入晶格间隙位置形成N原子。另外一个N1s位置NⅡ(398.7 eV)为O—N—In氮氧化合物,为N离子进入到ITO中代替部分不稳定的氧离子形成的结合键[13]。通常N进入ITO薄膜中会形成受主杂质,而Sn4+会形成施主杂质。O1s光谱展现出3个代表不同类型的O离子的峰,OⅠ(531.4 eV)是吸附的环境中的氧,OⅡ(530.8 eV)为氧空位,所占原子分数为10.88%;而OⅢ(529.7 eV)则为In—O和Sn—O的结合键,所占原子分数为34.45%。

|

图 6 N2处理后ITO薄膜的XPS光谱 Fig. 6 XPS spectra of ITO thin film after thermal treatment in pure N2 |

利用XRD,SEM和XPS进行了分析后,本课题组认为经过长时间的热处理,ITO薄膜形成大小均匀的纳米晶粒结构。同时大量纳米气孔的形成说明晶粒长大受到抑制,能够提高ITO结构的稳定性。另外,Sn4+能够代替In3+,N进入到薄膜内部占据薄膜中的氧空位,或者代替部分不稳定的氧离子,有助于提高薄膜的电阻稳定性和压阻响应。

2.2 阻温特性根据小挠度理论对力学应变进行分析[14],研究ITO薄膜的压阻响应以及阻温特性。

应变因子G作为评价应变计压阻响应能力和应变敏感性的性能参数,其计算公式如下:

|

(3) |

式中:Rref表示基础参考温度下的应变计电阻值;ΔR表示电阻值的变化量;ε表示作用在薄膜应变计上的微应变。对于应变计而言,应变因子越大表明其灵敏度越高,测量的准确度就越高。

应变计的电阻温度系数(temperature coefficient of resistance, TCR)计算公式如下:

|

(4) |

式中:ΔT是基础参考电阻值时的温度与测量电阻值时的温度的变化量。理想情况下,电阻薄膜应变计应当具有小的TCR,但是半导体电阻薄膜应变计的TCR一般都比较大。

薄膜应变计电阻值在高温下的稳定性,常用漂移率(drift rate, DR)表示,其计算公式如下:

|

(5) |

式中:Δt为时间的变化量。为保证测量应变的准确性,高温下薄膜应变计的漂移率越小越能保证测量的精度。

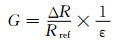

ITO薄膜电阻值随温度和时间的变化规律如图 7所示。

|

图 7 电阻(a)和TCR(b)随温度及时间的变化 Fig. 7 Variation of resistance (a) and TCR (b) with the increase of temperature and time |

图 7(a)表明随着加热温度的增加,ITO的电阻值是逐渐减小的。在800 ℃保温过程中,电阻值缓慢降低,根据漂移率计算公式可以得出,800 ℃的漂移率为0.17 h-1。而在1000 ℃保温时电阻漂移率为0.032 h-1。在1200 ℃保温,其电阻漂移率仅为0.0018 h-1。表明加热温度越高,ITO薄膜应变计的电阻稳定性越强,越有利于在1000 ℃以上高温应变测量准确度。

图 7(b)表明随着热处理温度的增加,TCR基本稳定在-750×10-6 ℃-1。从开始加热到400 ℃时,TCR变化幅度较大,可能是受高温炉在低温下加热时控温不稳定影响导致。另外在600~800 ℃温度区间,TCR先增加后又减小,可能是由于在该温度区间内发生了ITO应变薄膜的p-n转变,致使电阻值变化规律发生轻微改变。相对于金属应变计的TCR值(150×10-6~500×10-6 ℃-1),ITO薄膜的TCR值较大,但是与其他半导体如SiC,AlN陶瓷应变计相比,该TCR值基本保持在较小的TCR范围之内。这可能因为本研究所采用的应变薄膜的厚度仅为1 μm,相对于文献[15]中的8~10 μm的ITO薄膜应变计,TCR已经明显降低了。

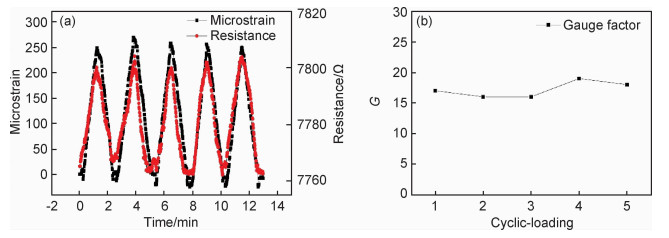

2.3 压阻响应ITO应变计在1200 ℃的压阻响应如图 8(a)所示,图中为经过多次循环加载的电阻值变化规律,结果表明ITO的电阻值随应力的加载而增加,随应力的卸载而减小。根据应变因子计算公式,可以算出ITO应变计在1200 ℃经过多次循环的应变因子如图 8(b)所示,应变因子几乎保持不变,平均值为16,说明其应变因子随保温时间的延长极其稳定,没有发现衰减的现象。之前的研究报道[16]认为应变因子受很多因素的影响,包括弯曲加载条件、热处理条件、泊松比、波函数等,计算的应变因子是这些因素之间竞争的结果,因此不同文献中ITO薄膜应变计的应变因子并不相同。但是,对于飞机发动机等极端条件下的应变测量,保持电阻值的稳定和应变因子为常数值,这使得测量信号的调节及温度补偿成为可能,并能够有望用于1500 ℃下高温应变的测量。

|

图 8 ITO薄膜应变计在1200 ℃下的压阻响应(a)和应变因子(b) Fig. 8 Piezoresistive response (a) and gauge factor (b) of ITO thin film strain gauge at 1200 ℃ |

与金属应变传感器的应变因子(2~12)主要取决于其薄膜尺寸的变化不同,半导体ITO薄膜的应变因子和压阻响应在很大程度上依赖于其内部晶格缺陷引起的能带结构的变化来改变载流子的流动性和浓度[17-19]。ITO膜的沉积条件,如沉积速率、掺杂气体流量、溅射功率、电极之间的距离、靶材的纯度、腔室的压力以及后续的热处理均对其电性能具有一定的影响[20-24]。在高温使用过程中ITO薄膜应变计需要尽可能保持电阻的稳定,以保证测量的精确度,但是这对溅射的参数提出苛刻的要求。因此通过热处理等方式来改变ITO薄膜的载流子浓度和流动性进而改变其高温下的稳定性具有重要的意义。

3 结论(1) 经过高温N2热处理后的ITO薄膜应变计,纳米晶粒长大,减少了晶界,降低了晶界散射;显微结构显示ITO表面形成大量纳米气孔,这些纳米气孔的形成说明N2进入ITO薄膜导致晶粒长大受到抑制;N2进入ITO薄膜形成N—O—In和O—N—In键,能够有效地降低氧空位的含量,阻止高温下氧离子的进入,使其在1200 ℃高温下的漂移率减小,电阻稳定性增加。

(2) 加热到1200 ℃时ITO薄膜应变计的TCR能够保持稳定,在该温度下具有低的电阻漂移率以及稳定的应变因子,有利于提高高温下应变测量的准确性。另外,稳定的TCR和低漂移率为ITO薄膜应变计应用于高温极端构件的应变检测提供了基础。

| [1] |

ALLAN J V. Gas turbine engine health management:past, present, and future trends[J]. J Eng Gas Turbines Power, 2014, 136(1): 1-20. |

| [2] |

SUKHINETS Z A, SUKHINETS A V, GULIN A I. Features of the use of jet-acoustic sensors for dynamic measurements of gas temperature in gas turbine engines[C]//2017 IEEE East-West Design & Test Symposium (EWDTS). Novi Sad, Serbia: IEEE, 2017: 1-4.

|

| [3] |

POLLAK R, LAMBROS J. Special issue on strain measurement in extreme environments[J]. J Strain Anal Eng, 2014, 49(4): 202-203. DOI:10.1177/0309324714522166 |

| [4] |

PINT B A. Critical assessment 4:challenges in developing high temperature materials[J]. Mater Sci Tech, 2014, 30(12): 1387-1391. |

| [5] |

CUNZEMAN K, SCHUBERT P. Survey of ultrahigh temperature materials for applications above 2000 K[C]//AIAA Space 2009 Conference and Exposition. Pasadena CA: AIAA, 2009: 14-17.

|

| [6] |

LEI J F, WILL H A. Thin-film thermocouples and strain-gauge technologies for engine applications[J]. Sens Actuators:A, 1998, 65(2/3): 187-193. |

| [7] |

MA L C, WU T T, ZHAO L B. Development of temperature compensated resistance strain gages for use to 800℃[J]. Exp Mech, 1990, 30(1): 17-19. |

| [8] |

KAZI I H, WILD P M, MOORE T N, et al. Characterization of sputtered nichrome (Ni-Cr 80/20wt.%) films for strain gauge applications[J]. Thin Solid Films, 2006, 515(4): 2602-2606. |

| [9] |

OTTO J G. Ceramic strain gages for use at temperatures up to 1500℃[R]//NASA/CR, 212189, National Aeronautics and Space Administration, Glenn Research Center, 2003.

|

| [10] |

OTTO J G, TAO Y. Ceramic temperature sensors for harsh environments[J]. IEEE Sens J, 2005, 5(5): 833-838. DOI:10.1109/JSEN.2005.844346 |

| [11] |

DAS R, ADHIKARY K, RAY S. The role of oxygen and hydrogen partial pressures on structural and optical properties of ITO films deposited by reactive RF magnetron sputtering[J]. Appl Surf Sci, 2007, 253(14): 6068-6073. DOI:10.1016/j.apsusc.2007.01.107 |

| [12] |

CULLITY B D. Elements of X-ray diffraction[M]. 2nd ed. California: Addison Wesley Publishing Company INC, 1978.

|

| [13] |

MARCEL H, MARIA K, GERNOT E, et al. Effect of annealing on the properties of indium tin oxynitride films as ohmic contacts for GaN-based optoelectronic devices[J]. ACS Appl Mater Interfaces, 2009, 1(7): 1451-1456. |

| [14] |

WANG X, LI B, RUSSO O L, et al. Diaphragm design guidelines and an optical pressure sensor based on MEMS technique[J]. Microelectron J, 2006, 37(1): 50-56. |

| [15] |

OTTO J G, TAO Y. Piezoresistive properties of ITO strain sensors prepared with controlled nanoporosity[J]. J Electro-chem Soc, 2004, 151(8): 198-203. |

| [16] |

RASIA L A, MANSANO R D, DAMIANI L R, et al. Piezo-resistive response of ITO films deposited at room temperature by magnetron sputtering[J]. J Mater Sci, 2010, 45(15): 4224-4228. |

| [17] |

SHIGESATO Y, TAKAKI S, HARANOH T. Electrical and structural properties of low resistivity tin doped indium oxide films[J]. J Appl Phys, 1992, 71(7): 3356-3364. |

| [18] |

ISHIBASHI S, HIGUCHI Y, OTA Y, et al. Low resistivity indium tin oxide transparent conductive films Ⅱ effect of sputtering voltage on electrical property of films[J]. J Vac Sci Technol, 1990, 3(8): 1403-1406. |

| [19] |

MASON T O, GONZALEZ G B, HWANG J H, et al. Point defects and related properties of highly codoped bixbyite In2O3[J]. Phys Chem, 2003, 5(11): 2183-2189. |

| [20] |

YANG S Y, ZHANG C C, CHANG X Y, et al. Effect of heat treatment atmosphere on the piezoresistivity of indium tin oxide ceramic strain sensor[J]. Ceram Int, 2019, 45(14): 17048-17053. |

| [21] |

GHEIDARI A M, BEHAFARID F, KAVEI G, et al. Effect of sputtering pressure and annealing temperature on the properties of indium tin oxide thin films[J]. Mater Sci Eng:B, 2007, 136(1): 37-40. |

| [22] |

KIMA H, GILMORE C M. Electrical, optical, and structural properties of indium tin oxide thin films for organic light emitting devices[J]. J Appl Phys, 1999, 11(86): 6451-6461. |

| [23] |

YANG S Y, ZHANG C C, YANG Z Q, et al. Effect of nitrogen doping temperature on the resistance stability of ITO thin films[J]. J Alloy Compd, 2019, 778: 90-96. DOI:10.1016/j.jallcom.2018.11.126 |

| [24] |

TAO K, TANG L H, WU J, et al. Investigation of multimodal electret-based MEMS energy harvester with impact-induced nonlinearity[J]. J Microelectromech Syst, 2018, 27(2): 276-288. DOI:10.1109/JMEMS.2018.2792686 |

2020, Vol. 48

2020, Vol. 48