文章信息

- 安立辉, 苑世剑

- AN Li-hui, YUAN Shi-jian

- 2219铝合金薄壁曲面件拉形过程变形均匀性

- Deformation uniformity of 2219 aluminum alloy thin-walled curved parts in stretch forming process

- 材料工程, 2020, 48(4): 123-130

- Journal of Materials Engineering, 2020, 48(4): 123-130.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000042

-

文章历史

- 收稿日期: 2019-01-14

- 修订日期: 2019-12-12

2. 中国运载火箭技术研究院, 北京 100076

2. China Academy of Launch Vehicle Technology, Beijing 100076, China

运载火箭的推进剂贮箱是箭体结构中的关键部件,其质量占箭体结构总质量的50%以上,实现贮箱结构的轻量化对提升箭体结构效率、提高有效运载能力具有显著效果[1-2]。作为一种典型的轻质高强铝合金,2219铝合金因具有良好的高低温力学性能、断裂韧度、抗应力腐蚀性能以及较好的焊接性能,在新一代运载火箭贮箱结构材料使用中具有广泛的应用前景[3-4]。对于直径较大的贮箱箱底,通常由多瓣薄壁曲面件拼焊而成。因此,须首先成形出尺寸和性能满足要求的薄壁曲面件。目前主要采用拉深和拉形两种工艺进行成形[5-6]。拉深工艺仅适用于尺寸较小的薄壁曲面件,面临尺寸精度差、壁厚减薄大、设备吨位要求高等挑战[7]。相比而言,拉形工艺更适合用来成形贮箱箱底用瓜瓣状薄壁曲面件。拉形是通过两侧夹钳对板材施加拉力,使得板材与模具完全贴合,拉形成所需形状,主要适用于大尺寸、小曲率零件的成形,具有回弹小、精度高等优点[8]。

然而,由于贮箱箱底用曲面件为双曲率非对称结构,且2219铝合金板材在拉形时是逐渐贴靠模具的,因此拉形曲面件前后贴模区域的变形不均匀会导致最终拉形件各区域的力学性能分布不均匀,甚至会产生橘皮缺陷[9]。此外,拉形过程变形量对后续热处理强化具有较为显著的影响[10],拉形变形量较小的区域可能还会产生强度不足的问题。因此,如何提高2219铝合金板材拉形过程的变形均匀性对于获得尺寸与性能满足要求的薄壁曲面件至关重要。研究表明,对于特定尺寸的薄壁曲面件,拉形过程两侧钳口的运动轨迹(加载路径)是决定拉形件质量的关键因素之一[11]。张杰刚等[12]通过研究加载路径对厚度为6 mm的退火态2219铝合金贮箱箱底曲面件拉形的影响,发现加载路径过于靠近内侧,成形力不能有效地传递到成形区域而过于集中在模具的圆角处,零件的应变分布不均匀,成形效果较差;如果加载路径过于靠近外侧,零件产生较大的变形,成形过程中在过渡圆角处有断裂的危险。此外,板坯形状、贴模前板坯的形状、贴模顺序以及模具润滑条件等也对拉形曲面件的变形均匀性有较大影响[13]。

为了深入研究2219铝合金板材拉形过程的变形均匀性,本工作主要利用数值模拟,从加载路径和板坯形状两个方面,研究其对2219铝合金薄壁曲面件应变分布的影响规律,获得控制2219铝合金拉形曲面件变形均匀性的方法,从而为进一步提高航天领域贮箱制造水平提供理论基础与技术支持。

1 实验材料与方法 1.1 试件与材料本工作以3 m级火箭贮箱箱底瓜瓣状薄壁曲面件为研究对象。贮箱箱底整体为扁椭球面,通常由6~12块瓜瓣状薄壁曲面件(双曲率)拼焊而成,拼焊前首先需要将原始板材成形为所需的薄壁曲面件,如图 1所示。薄壁曲面件所用材料为2219铝合金板材,其名义壁厚为7.0 mm。成形时板材为固溶态,板材的屈服强度和抗拉强度分别为120.7 MPa与296.5 MPa。

|

图 1 薄壁曲面件几何形状示意图 Fig. 1 Schematic diagram of geometry of thin-walled curved part |

图 1所示的薄壁曲面件采用拉形工艺进行成形,其工艺示意图如图 2所示,可以看出,共包括3个部分:板坯、模具以及拉形机,其中拉形机的夹持运动装置由钳口及4个可伸缩的运动筒组成,钳口用于固定板坯,而伸缩筒的组合运动实现板料按预定轨迹进行拉形。在拉形过程中,首先将2219铝合金板材装夹在拉形机上的钳口之间,通过对拉形机伸缩筒的运动路径进行控制,可以使夹钳带动板材在x-z平面内做任意轨迹的运动,最终使2219铝合金板材完全贴靠在拉形模具上,成形为所需要的薄壁曲面件。

|

图 2 薄壁曲面件拉形工艺示意图 Fig. 2 Schematic diagram of stretch forming process for thin-walled curved parts |

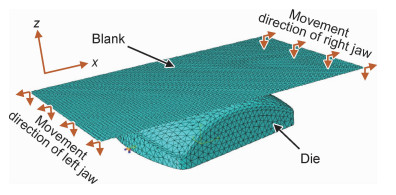

本工作采用ABAQUS/Explicit对2219铝合金板材拉形过程的应变分布规律进行研究,建立的有限元模型如图 3所示。建立几何模型时,为了降低复杂性,减小难度,对夹持和运动装置进行简化,采用在板端施加位移载荷的方式替代复杂的夹持及运动动作,如图 3所示。板坯采用壳单元,厚向设置7个积分点,采用Simpson积分方式进行计算,模具设置为刚体。采用面接触方式描述板材与模具之间的接触关系,摩擦因数为0.12。板坯和模具的网格大小分别为30 mm和60 mm。此外,由于2219轧制板材存在一定的各向异性,利用VUMAT用户子程序将Hill 1990各向异性屈服准则写入ABAQUS软件[14],建立2219铝合金板材模型。Hill 1990屈服准则中的材料常数a, b和M分别为0.058, -0.229和1.859。此外,采用Voce硬化方程描述板材拉形过程中的应力-应变关系,如式(1)所示:

|

(1) |

|

图 3 2219铝合金板材拉形有限元模型 Fig. 3 Finite element model for the stretch forming of 2219 aluminum alloy sheet |

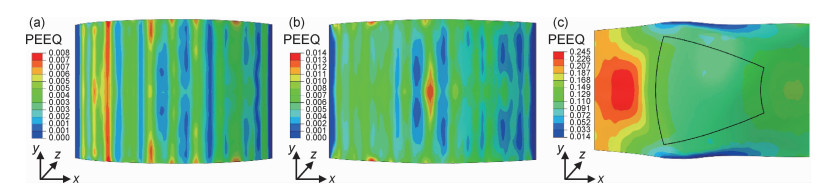

图 4为数值模拟研究中采用的加载路径,左右钳口的起点与终点都一样,其中直线路径由起点直接线性加载到终点;折线路径1~3中右钳口的路径完全一样,仅左钳口在开始阶段z向运动距离不同;实验路径为拉形工艺实验中最终采用的折线加载路径。由图 4可以发现,设计的加载路径开始时左右钳口在x方向相向运动,这种情况下板坯首先在x方向受压应力,会发生压缩失稳,形成一定的波形或拱形,相当于在贴模前预制出与模具表面形状接近的曲面形状,对于板坯后续的贴模顺序有较大影响。

|

图 4 2219铝合金板材拉形加载路径 Fig. 4 Loading paths for the stretch forming of 2219 aluminum alloy sheet |

此外,为研究原始板坯形状对2219铝合金板材拉形过程变形均匀性的影响,设计了5种形状的板坯,分别为:矩形板坯(2800 mm×1700 mm)、中间窄板坯(中间1600 mm)、中间宽板坯(中间1800 mm)、梯形板坯1(右侧宽1900 mm)、梯形板坯2(左侧宽1900 mm)。板坯宽度不同[15],且随着左右钳口运动发生变形时,板材内部的应力场会发生变化,板坯宽的区域应力小,而板材窄的区域应力大,通过合理设计板坯宽度尺寸,期望可以调控板坯在拉形过程中的变形分布,从而进一步提高变形均匀性。

2 结果与分析 2.1 拉形过程应变分布规律图 5为2219铝合金板材拉形过程不同阶段的中心截面轮廓。可以看出,在初始阶段,板坯首先受到横向压缩载荷,发生压缩失稳变形,从而形成一定的拱形,如图 5(b)所示。起拱形状与模具表面形状的相对关系会直接影响板坯的贴模顺序,并对成形过程中板坯变形具有较大影响,可通过控制左右钳口加载路径来控制起拱形状,从而改善曲面件变形区域的均匀性。起拱后板坯在左右夹钳z向位移约束条件下逐渐与模具贴合,如图 5(c)所示。板坯基本贴合模具后需要继续进行加载,以保证曲面件的最终形状精度,但此阶段的加载既要保证板坯不发生破裂,又可使其变形均匀性控制在合理范围内。

|

图 5 2219铝合金薄壁曲面件拉形过程 (a)初始阶段;(b)压缩失稳阶段;(c)贴模阶段;(d)成形结束 Fig. 5 Stretch forming process of the 2219 aluminum alloy thin-walled curved parts (a)initial stage; (b)compression buckling stage; (c)contact stage; (d)end of the forming |

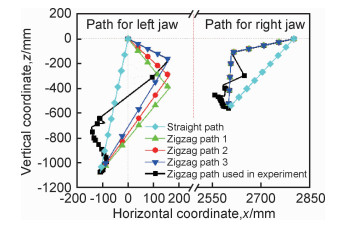

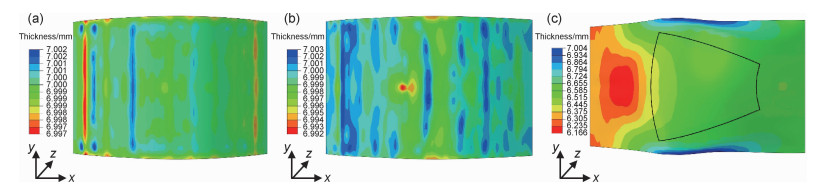

图 6为2219铝合金板材拉形过程中的等效应变变化规律。可以看出,在压缩失稳阶段,等效应变沿x方向呈现波浪起伏形分布,且变形量很小,最大等效应变仅为0.008,说明板材沿x方向以某一波形发生了压缩失稳。当板材与模具接触之后,等效应变的起伏形分布特征逐渐消失,中间区域的等效应变最大。随着拉形的继续进行,板材逐渐与模具贴合,最大等效应变转移至左侧悬空区,最大值为0.245。曲面件区域的变形较为均匀,等效应变分布在0.09~0.12范围之内。

|

图 6 2219铝合金板材拉形过程等效应变分布 (a)压缩失稳阶段;(b)贴模阶段;(c)成形结束 Fig. 6 Equivalent strain distributions during the stretch forming process of 2219 aluminum alloy sheet (a)compression buckling stage; (b)contact stage; (c)end of the forming |

图 7为2219铝合金板材拉形过程中的壁厚分布规律。可以看出,板材在压缩失稳阶段与贴模初期壁厚仅发生轻微的减薄。拉形结束后,其壁厚分布规律与等效应变分布规律类似,最大减薄发生在左侧钳口与模具之间的悬空区,壁厚为6.166 mm,其减薄率为11.9%。然而,曲面件区域的壁厚分布较为均匀,位于6.4~6.6 mm区间,平均减薄率约为7%。

|

图 7 2219铝合金板材拉形过程壁厚分布 (a)压缩失稳阶段;(b)贴模阶段;(c)成形结束 Fig. 7 Thickness distributions during the stretch forming process of 2219 aluminum alloy sheet (a)compression buckling stage; (b)contact stage; (c)end of the forming |

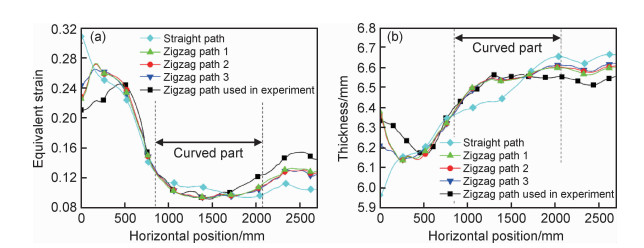

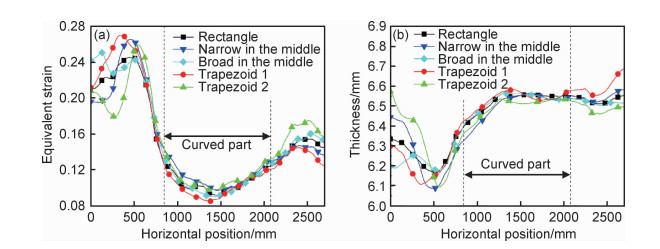

图 8为不同加载路径条件下2219铝合金曲面件拉形结束后的等效应变分布规律,所有云图均用一个标尺进行显示。由图 8可以发现,采用不同加载路径进行拉形时,2219铝合金曲面件的等效应变分布规律有较大差别。图 9给出了不同加载路径下2219铝合金曲面件在对称面A-A(图 8(a))上的等效应变和壁厚分布。

|

图 8 加载路径对2219铝合金曲面件等效应变分布规律的影响 (a)直线路径; (b)折线路径1;(c)折线路径2;(d)折线路径3;(e)实验用折线路径 Fig. 8 Effect of loading path on the equivalent strain distribution of 2219 aluminum alloy curved parts (a)straight path; (b)zigzag path 1;(c)zigzag path 2;(d)zigzag path 3;(e)zigzag path used in experiment |

|

图 9 不同加载路径下A-A截面等效应变(a)和壁厚分布(b) Fig. 9 Equivalent strain(a) and thickness distribution(b) of A-A cross-section under different loading paths |

结合图 8和图 9可以发现,采用直线加载路径时,左侧钳口附近的最大等效应变达到0.309(图中灰色区域),壁厚减薄严重,极易发生失稳断裂。此外,曲面件区域的变形分布并不均匀,左侧变形明显高于右侧,右侧最小等效应变不足0.09,由于变形不充分可能会引起强度不足的问题。当采用折线路径时,即首先使板坯发生压缩失稳,形成一定拱形,如图 5(b)所示,可以显著增加曲面件区域右侧的等效应变,从而提高其变形均匀性。此外,折线路径条件下左侧钳口附近悬空区的变形量降低到0.273以下,可有效缓解该区域的破裂倾向。3种不同折线路径条件下,在拉形开始阶段,降低左侧钳口z向运动距离还可进一步提高曲面件的变形均匀性,如图 8(b)~(d)所示。在实际拉形过程中,为了进一步提高曲面件的变形均匀性,加载路径采用两次转折的方式,如图 4中的实验路径,在该路径下进行数值模拟得到的结果如图 8(e)所示,可以发现2219铝合金曲面件区域的拉形变形均匀性得到了进一步提高。

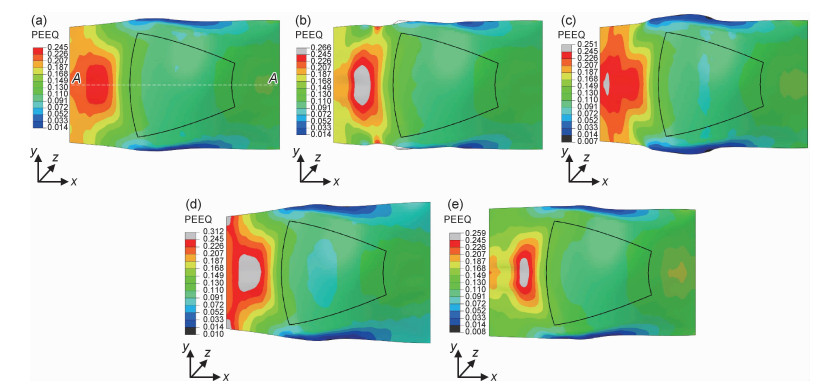

2.3 板坯形状对变形均匀性的影响图 10为不同形状2219铝合金板坯经拉形后得到的薄壁曲面件的等效应变分布规律,所有云图均用一个标尺进行显示。图 11给出了不同形状2219铝合金板坯拉形后在对称面A-A(图 10(a))上的等效应变和壁厚分布。

|

图 10 板坯形状对2219铝合金薄壁曲面件等效应变分布规律的影响 (a)矩形; (b)中间窄; (c)中间宽; (d)梯形1;(e)梯形2 Fig. 10 Effect of blank shape on the equivalent strain distribution of 2219 aluminum alloy thin-walled curved parts (a)rectangle; (b)narrow in the middle; (c)broad in the middle; (d)trapezoid 1;(e)trapezoid 2 |

|

图 11 不同板坯形状的A-A对称面上等效应变(a)与壁厚分布(b) Fig. 11 Equivalent strain(a) and thickness distribution(b) of A-A cross-section for different blank shapes |

由图 10和图 11可以看出,原始板坯形状对拉形后曲面件的变形均匀性有较大影响。对于矩形板坯,由上述讨论已知,拉形后曲面件区域的等效应变分布较为均匀,等效应变分布在0.09~0.12范围之内。当采用中间区域窄的板坯时,由于窄的部分所受应力较大,曲面件区域整体的变形量会增加,但由于变窄区域靠近左侧,使得左侧减薄严重,可能在拉形过程中发生断裂。这种情况下,如果将变窄区域设计在板坯右侧,或者根据变形分布规律将中间变窄区域设计成不同宽度,可在提高整体变形量的同时,进一步改善变形均匀性。当采用中间区域宽的板坯时,由于较宽区域所受应力降低,使得该区域等效应变较小,容易导致变形不足,且会降低曲面件区域的变形均匀性。当采用梯形板坯时,对于右侧宽的情况,由于左侧变形量较大,最高可达0.312,极易在拉形过程中发生失稳断裂,且由于变形主要集中于左侧,使得曲面件区域的变形量较小,无法满足要求;对于左侧宽的情况,由于右侧所受应力较大,使得曲面件区域的变形较为均匀,其等效应变大约分布在0.10~0.14范围之内。

综上所述,在2219铝合金板材拉形时,矩形板坯可以获得较均匀的变形,然而,为了进一步提高曲面件区域的变形量甚至变形均匀性,可以采用中间区域窄的板坯或者左侧宽的梯形板坯2。其基本原理主要是将变形量不足位置对应的板坯宽度减小,使其在拉形过程中所受应力增大,从而提高其变形量。由图 4加载路径可知,2219铝合金板材拉形时左侧钳口的运动距离远大于右侧钳口,因此导致拉形结束时变形区内左侧的变形量大于右侧,为了提高右侧变形量,一是可减小原始板坯右侧的宽度,二是可适当增加右侧钳口的运动距离。

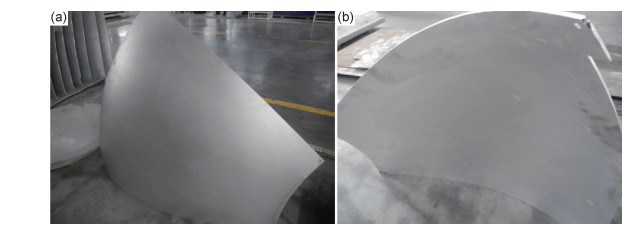

图 12为利用矩形板坯经拉形得到的3 m级火箭贮箱用2219铝合金薄壁曲面件。拉形时采用图 4中经两次转折的实验路径,由上述数值模拟结果可知,在该路径下利用矩形板坯可拉形出变形较为均匀的曲面件。拉形结束后须进行化学铣削处理。由图 12可以看出,最终得到的2219铝合金薄壁曲面件内、外表面质量较好,并未出现表面粗糙现象。

|

图 12 2219铝合金薄壁曲面试件 (a)外表面; (b)内表面 Fig. 12 2219 aluminum alloy thin-walled curved parts (a)outside surface; (b)inside surface |

(1) 2219铝合金薄壁曲面件拉形时,板坯首先发生压缩失稳变形,等效应变沿拉形方向呈现波浪起伏形分布,且变形量很小;压缩失稳会使板坯形成一定拱形,主要可通过控制加载路径和板坯形状来控制拉形过程中2219铝合金板坯的起拱形状、贴模顺序,从而对试件的变形均匀性产生一定影响。

(2) 加载路径对2219铝合金板材拉形均匀性有较大影响,采用折线路径时,首先使板坯发生压缩失稳形成一定拱形,不仅可降低左侧钳口附近变形量,有效缓解该区域的破裂倾向,还可显著增加曲面件右侧的等效应变,从而提高2219铝合金曲面件的变形均匀性。

(3) 2219铝合金板材拉形时,矩形板坯可以获得较均匀的变形,然而,为了进一步提高曲面件的变形量及其变形均匀性,可以采用中间窄的板坯或者左侧宽的梯形板坯,其基本原理是将变形量不足位置对应的板坯宽度减小,增加其在拉形过程中的应力,从而提高其变形量。

(4) 采用矩形板坯,经两次转折的路径进行拉形,获得了尺寸精度满足要求、表面质量较好的2219铝合金薄壁曲面件。

| [1] |

HIGUCHI K, TAKEUCHI S, SATO E, et al. Development and flight test of metal-lined CFRP cryogenic tank for reusable rocket[J]. Acta Astronautica, 2005, 57(2/8): 432-437. |

| [2] |

熊焕. 低温贮箱及铝锂合金的应用[J]. 导弹与航天运载技术, 2001(6): 33-40. XIONG H. Cryogenic tank and application of aluminum-lithium alloy[J]. Missiles and Space Vehicles, 2001(6): 33-40. DOI:10.3969/j.issn.1004-7182.2001.06.007 |

| [3] |

王祝堂. 长征五号火箭燃料箱铝合金打造[J]. 有色金属加工, 2017, 46(2): 6-9. WANG Z T. Aluminum alloy fuel tank of Long March-5 rocket[J]. Nonferrous Metals Processing, 2017, 46(2): 6-9. DOI:10.3969/j.issn.1671-6795.2017.02.002 |

| [4] |

刘燕.贮箱用2219铝合金热处理工艺的研究[D].天津: 天津大学, 2013. LIU Y. Study on the heat treatment process of the 2219 aluminum alloy for the tank[D]. Tianjin: Tianjin University, 2013. |

| [5] |

李辉, 孙斌, 丁森. 火箭贮箱箱底瓜瓣拉深成形数值模拟[J]. 上海航天, 2012, 29(4): 54-58. LI H, SUN B, DING S. Numerical simulation of stretch forming process of rocket tank bottom's melon petals spares[J]. Aerospace Shanghai, 2012, 29(4): 54-58. DOI:10.3969/j.issn.1006-1630.2012.04.014 |

| [6] |

王强, 吴建军, 张深, 等. 蒙皮拉伸成形装备及其数值模拟研究[J]. 航空制造技术, 2014(10): 55-60. WANG Q, WU J J, ZHANG S, et al. Research on skin stretch-forming equipments and numerical simulation technology[J]. Aeronautical Manufacturing Technology, 2014(10): 55-60. DOI:10.3969/j.issn.1671-833X.2014.10.006 |

| [7] |

LIU W, AN L, YUAN S. Enhancement on deformation uniformity of double curvature shell by hydroforming process and curved blank-holder surface[J]. International Journal of Advanced Manufacturing Technology, 2017, 92(5/8): 1913-1922. |

| [8] |

BLUNCK R D, KRANTZ D E. Room temperature stretch forming of scale space shuttle external tank dome gores[R]. San Diego:National Aeronautics and Space Administration, 1974:1-29.

|

| [9] |

李剑飞, 贾国明, 李细锋, 等. 蒙皮拉形中橘皮缺陷的研究进展[J]. 模具技术, 2018(2): 55-63. LI J F, JIA G M, LI X F, et al. Research progress of orange peel defect during stretch forming of aircraft skin[J]. Die and Mould Technology, 2018(2): 55-63. DOI:10.3969/j.issn.1001-4934.2018.02.012 |

| [10] |

WANG H, YI Y, HUANG S. Influence of pre-deformation and subsequent ageing on the hardening behavior and microstructure of 2219 aluminum alloy forgings[J]. Journal of Alloys and Compounds, 2016, 685: 941-948. DOI:10.1016/j.jallcom.2016.06.111 |

| [11] |

何德华, 李东升, 吴志敏, 等. 蒙皮数控拉形位移加载设计方法研究[J]. 中国机械工程, 2010, 21(2): 137-140. HE D H, LI D S, WU Z M, et al. Design of displacement loading for aircraft skin in NC stretch forming[J]. China Mechanical Engineering, 2010, 21(2): 137-140. |

| [12] |

张杰刚, 李继光, 周超, 等.拉形轨迹对铝合金贮箱箱底瓜瓣拉形成形影响[C]//中国机械工程学会塑性工程学会.第十五届全国塑性工程学会年会暨第七届全球华人塑性加工技术交流会学术会议论文集.济南: 中国机械工程学会, 2017: 928-932. ZHANG J G, LI J G, ZHOU C, et al. Effect of the trajectory on stretch forming of melon shaped bottom in aluminum alloy tank[C]//Proceedings of the 15th National Plastic Engineering Academic Annual Meeting and the 7th Global Chinese Plasticity Technology Symposium. Jinan: China Mechanical Engineering Society, 2017: 928-932. |

| [13] |

VOLZ M P, CHEN P S, GORTI S, et al. Development of aluminum-lithium 2195 gores by the stretch forming process[C]//National Space & Missile Materials Symposium (NSMMS). Huntsville, AL: NSMMS, 2014: 3692.

|

| [14] |

王鹰宇. Abaqus分析用户手册——材料卷[M]. 北京: 机械工业出版社, 2018: 454-461. WANG Y Y. Abaqus analysis user's guide:materials volume[M]. Beijing: China Machine Press, 2018: 454-461. |

| [15] |

CAI Y, WANG X S, YUAN S J. Analysis of surface roughening behavior of 6063 aluminum alloy by tensile testing of a trapezoidal uniaxial specimen[J]. Materials Science and Engineering:A, 2016, 672: 184-193. DOI:10.1016/j.msea.2016.07.008 |

2020, Vol. 48

2020, Vol. 48