文章信息

- 张从阳, 李志锐, 方东, 叶永盛, 叶喜葱, 吴海华

- ZHANG Cong-yang, LI Zhi-rui, FANG dong, YE Yong-sheng, YE Xi-cong, WU Hai-hua

- SiCp/AZ91D镁基纳米复合材料的室温拉伸行为及塑性变形机理

- Tensile behavior and plastic deformation mechanism of SiCp/AZ91D magnesium matrix nanocomposites at room temperature

- 材料工程, 2020, 48(4): 108-115

- Journal of Materials Engineering, 2020, 48(4): 108-115.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000665

-

文章历史

- 收稿日期: 2019-07-18

- 修订日期: 2019-08-14

镁合金是最轻的商用金属工程材料之一,也是一种理想的现代结构材料[1],具有密度小、比强度高、比刚度高、阻尼性能好等优点,被广泛应用于航空航天等装备的轻量化领域。但是由于镁是六方密排晶体结构,其室温下只有两个独立滑移系,塑性变形能力差[2-5],所以要使其在工程领域得到广泛的应用,提高镁合金塑性变形能力迫在眉睫。

镁或者镁合金基体中添加适当纳米增强相可以提高它们的强度和塑性变形能力,塑性提高的主要原因是更多滑移和孪晶的产生。Goh等[6]发现Mg-CNT纳米复合材料塑性的提高是由于基面滑移的大量激活和柱面〈a〉滑移的发生。Xiang等[7]认为镁基纳米复合材料中的石墨烯纳米片在挤压成型过程中可以诱导孪晶的产生,孪生使晶粒处于有利于基面滑移的取向,从而在随后的拉伸变形中激活大量的基面滑移,提高复合材料的塑性。Paramsothy等[8]认为热处理后纳米颗粒周围形成的高应变场是镁基纳米复合材料伸长率提高的重要机制,纳米颗粒在拉伸过程中有促进基面滑移的作用。虽然以上的研究表明纳米增强相的添加可以提高材料的塑性,但纳米增强相是如何促进滑移和孪生的机制并没有具体的解释。因此,镁基纳米复合材料比普通镁合金拥有更好的塑性变形能力的具体原因还缺乏深入的研究。

高能超声分散法是利用高能超声所产生的声空化和声流效应将纳米增强相均匀分散到基体当中,实现增强相与基体良好的结合,是近年来广泛采用的的液态法制备金属基纳米复合材料分散方法[9-13]。本工作采用高能超声分散法和金属型重力铸造工艺制得SiCp/AZ91D镁基纳米复合材料,再对复合材料进行T4固溶处理,使β-Mg17Al12相完全溶于Mg基体中,基体成为单一的α-Mg相,排除第二相对复合材料塑性的影响,重点研究SiC纳米颗粒提高复合材料塑性变形能力的原因。采用SEM和TEM观察镁基纳米复合材料的微观组织,揭示其具有高塑性的微观塑性变形机理,为研制和开发具有高塑性的铸造AZ91D镁基纳米复合材料提供一定理论基础。

1 实验材料与方法 1.1 材料制备实验选用商用AZ91D铸造镁合金作为基体材料,其化学成分见表 1,选用合肥开尔纳米公司生产的平均直径为20 nm的SiC颗粒作为增强相。采用半固态机械搅拌与高能超声复合法制备1.5%(质量分数,下同)SiCp/AZ91D复合材料[10, 14],首先将炉子升温至350 ℃,然后加入约2 kg镁合金锭,并通入CO2+SF6保护气体,继续升温至590 ℃,将合金加热至半固态,再对半固态浆料施加机械搅拌,边搅拌边加入1.5%的SiC纳米颗粒,为了减少半固态浆料的氧化和卷气,搅拌和加料应在较短的时间内完成。然后迅速升温使混合料成为全液态,开始高能超声处理。高能超声波的频率为20 kHz,输出功率为1.4 kW,处理时间为15 min。超声处理后将复合材料熔体升温至700 ℃进行金属型重力浇注,金属型模具预热温度为300 ℃,整个合金熔炼及浇注过程必须在CO2+0.2%(体积分数)SF6混合气体保护下进行。

| Al | Zn | Mn | Cu | Fe | Si | Ni | Mg |

| 9.03 | 0.65 | 0.33 | 0.015 | 0.004 | 0.08 | 0.001 | Bal |

T4固溶热处理和T6时效热处理在可控温的箱式电阻炉中进行。T4固溶处理:将4 mm的矩形拉伸试样在415 ℃下保温24 h,75~80 ℃热水淬火。固溶处理之后进行T6人工时效即200 ℃×12 h,空冷。整个热处理过程在CO2+SF6气体保护下进行。

1.2 分析实验根据GB/T 228—2002标准,将复合材料铸件加工成矩形截面标准拉伸试样,其矩形试样的标距为25 mm,宽度为6 mm,厚度为4 mm。拉伸实验在SANS 4105电子万能试验机上进行,拉伸速率设为0.5 mm/min,每组数据测试6根拉伸性样,取平均值。

金相试样在Buehler自动研磨抛光机上研磨、抛光,再经1%(体积分数)的硝酸酒精溶液腐蚀后,采用FEI-Siron200场发射扫描电镜观察SiCp/AZ91D镁基纳米复合材料的微观组织。利用Tecnai G2 F30场发射透射电子显微镜来观察经室温拉伸后1.5% SiCp/AZ91D复合材料的微观组织形貌,并分析SiC纳米颗粒与基体间的界面以及位错、孪晶、滑移等精细微观结构。

2 结果与分析 2.1 分散情况图 1是1.5%SiCp/AZ91D-T4复合材料的SEM图像,图 1(a)的基体中分散着大量的白色颗粒物,选取图 1(a)中分布有白色颗粒的A区域进行EDS能谱分析,其结果如图 1(b)所示。除基体合金Mg,Al元素外,Si,C元素的能谱峰明显,故白色颗粒物应为SiC纳米颗粒。SiC纳米颗粒在基体中分布均匀,没有明显的团聚现象。根据弥散强化机制,颗粒越呈弥散均匀分布对复合材料的强化效果越好,纳米颗粒在基体中均匀分散是制备优良性能镁基纳米复合材料的关键[15]。

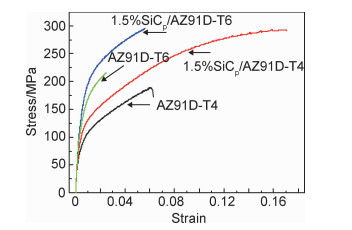

图 2是AZ91D基体合金和1.5%SiCp/AZ91D复合材料经过T4和T6热处理后的室温拉伸应力应变曲线。虽然T6态的AZ91D和1.5%SiCp/AZ91D强度分别比T4态AZ91D和1.5%SiCp/AZ91D高,但T4态的AZ91D和1.5%SiCp/AZ91D塑性明显比T6态的AZ91D和1.5%SiCp/AZ91D好。这是因为固溶热处理使基体为单一的α-Mg相,减少了β-Mg17Al12脆性相对基体的割裂作用,提高了复合材料的塑性,而时效处理又使β-Mg17Al12相再次析出,时效硬化作用使塑性降低。不论是T4固溶处理还是T6时效处理后,1.5%SiCp/AZ91D复合材料均比AZ91D基体的塑性好。因此,AZ91D镁合金的塑性可以通过制备SiC增强的镁基纳米复合材料来提高。1.5%SiCp/AZ91D-T4抗拉强度达到296 MPa,伸长率达到17.3%,与T4固溶处理后的AZ91D镁合金相比,其抗拉强度和伸长率分别提高57.4%和179.1%。表 2是不同制备工艺下AZ91D和SiCp/AZ91D纳米复合材料的拉伸性能。Nie等[13]采用相同的超声分散法制备但未进行T4固溶热处理的SiCp/AZ91D纳米复合材料,其中1.0%SiCp/AZ91(体积分数)纳米复合材料的抗拉强度为222 MPa,伸长率为8.1%,因此,T4固溶热处理能进一步提高纳米复合材料的抗拉强度和伸长率。其他制备工艺中,挤压铸造AZ91D的抗拉强度为189 MPa,伸长率为8.14%;热挤压成型的AZ91D的抗拉强度为306.3 MPa,伸长率为10.1%;多向锻造的1.0% SiCp/AZ91(体积分数)抗拉强度为270 MPa,伸长率为8.2%。通常,经过塑性成型工艺制备的AZ91D镁合金具有较高的塑性变形能力,而本工作的1.5%SiCp/AZ91D-T4镁基纳米复合材料虽然是通过铸造工艺制备的,但在添加SiC纳米颗粒和T4固溶热处理的共同作用下,纳米复合材料的抗拉强度接近300 MPa,特别是伸长率高达17.3%,比热挤压成型和多向锻造工艺的还要高。

|

图 2 AZ91D基体及1.5%SiCp/AZ91D复合材料热处理后的室温拉伸应力-应变曲线 Fig. 2 Tensile stress-strain curves of AZ91D matrix alloys and 1.5%SiCp/AZ91D nanocomposites at room temperature after heat treatment |

| Material | Tensile yield strength/MPa | Ultimate tensile strength/MPa | Elongation/% | Reference |

| AZ91D-T4 | 82 | 188 | 6.2 | |

| 1.5%SiCp/AZ91D-T4(mass fraction) | 132.3 | 296 | 17.3 | |

| 0.5%SiCp/AZ91(volume fraction) | 89 | 203 | 7.5 | [13] |

| 1.0%SiCp/AZ91(volume fraction) | 97 | 222 | 8.1 | [13] |

| 2.0%SiCp/AZ91(volume fraction) | 106 | 126 | 0.8 | [13] |

| As-cast AZ91D-T4 | 70 | 167 | 4.6 | [16] |

| Squeeze cast AZ91D | 87 | 189 | 8.14 | [17] |

| Extruded AZ91D | 288.7 | 306.3 | 10.1 | [18] |

| Multidirectional forging 1.0%SiCp/AZ91(volume fraction) | 195 | 270 | 8.2 | [19] |

图 3是1.5%SiCp/AZ91D-T4镁基纳米复合材料拉伸后微观组织SEM形貌图,图中有大量具有凸透镜形貌的孪晶出现,一般认为具有凸透镜形貌的孪晶是拉伸孪晶[20]。图 3(a)中可以较清晰地看到孪晶的分布状况,孪晶存在在大部分晶粒中,还有小部分晶粒中没有观察到孪晶存在或只有少量孪晶存在,图中也可看到一些孪晶交叉现象[21],如图 3(b)所示。晶粒中孪生的进行与晶粒取向有很大关系,若晶粒取向有利,孪生将会进行,孪生后晶粒取向发生改变,若改变后的取向对二次孪生有利,晶粒内部将会进行二次孪生,导致孪晶交叉现象出现。因此,图 3(a)中不同晶粒中存在不同的孪晶现象。复合材料在拉伸断裂后,一些孔洞和裂纹出现在基体中,见图 3(a),这是由于在铸造过程中难免会出现一些气孔、裂纹等铸造缺陷问题,较大程度的塑性变形使拉伸断裂后气孔和裂纹更加明显。

|

图 3 1.5%SiCp/AZ91D-T4复合材料拉伸变形后的SEM形貌图 (a)低倍;(b)高倍 Fig. 3 SEM images of 1.5%SiCp/AZ91D-T4 composites after tensile deformation (a)low magnification; (b)high magnification |

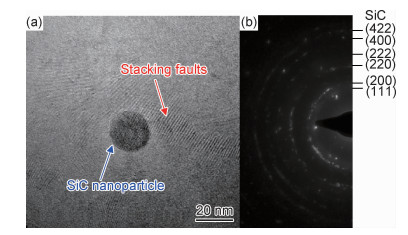

图 4(a)中复合材料的基体中有一深色颗粒状物质,通过图 4(b)的电子衍射花样标定其为SiC纳米颗粒。经室温拉伸后,图 4(a)中的SiC纳米颗粒附近还发现有大量位错和堆垛层错出现。这是由于SiC纳米颗粒和AZ91D基体热膨胀系数不同,在固溶热处理后SiC纳米颗粒周围产生几何必须位错[22], 在随后的室温拉伸过程中,因为SiC纳米颗粒和AZ91D弹性模量不同,两者变形不相容,导致SiC纳米颗粒周围形成一个高应变场[8],场内位错急剧增加,这些位错使晶体结构中形成不同于正常排列顺序的堆垛错排,导致基体中的位错扩展成堆垛层错。众所周知,金属的塑性变形主要是以滑移和孪生两种方式进行的。滑移是指晶体的一部分沿一定的晶面和晶向相对于另一部分发生滑动位移的现象,滑移的结果是晶体表面发生相对位移并形成滑移台阶,它的产生是由于位错在晶体内沿滑移面运动。图 5是1.5%SiCp/AZ91D-T4复合材料塑性变形后的TEM形貌图,在图 5(b),(c),(d)中也出现深色颗粒状物质,图 5(e)是颗粒物能谱图,除了基体成分外,Si和C元素明显,所以这类物质为SiC纳米颗粒。如图 5(a)所示,在室温拉伸后纳米颗粒周围的基体中有明显的相互平行的滑移线和滑移带,因为在室温下基面滑移的临界剪切应力CRSS远低于柱面滑移和锥面滑移,基面滑移最易被激活,所以这些呈直线平行分布的滑移是Burgers矢量为〈a〉的基面滑移。在热处理后,SiC纳米颗粒周围的基体中形成大量位错,其中〈a〉位错在拉伸应变的作用下沿基面运动形成了图中的(0001)基面滑移线和滑移带。当应力集中严重且基面滑移处于硬取向时,非基面滑移也可能被激活,图 5(a)中一些与基面滑移带成一定角度(既不平行也不垂直)的滑移线是Burgers矢量为〈c+a〉的非基面滑移,图中还有弯曲的滑移线是交叉滑移的结果[23]。而孪生是晶体的一部分沿一定晶面和晶向相对于另一部分发生的切变,发生切变的部分为孪晶,沿其发生孪生的晶面称为孪生面,孪生使孪生面两侧的晶体呈晶面对称[24]。研究认为, 孪晶的形核基于两种机制:均匀形核(外加应力作用于无缺陷的晶粒区形成)和不均匀形核(只有当晶体内的缺陷形成某种特定的排列时才能形成),Christian等[25]认为, 孪晶的均匀形核一般不可能存在, 它只有当高应力、低表面能和应变能同时作用时才可能产生,所以孪晶的形核通常是基于不均匀形核理论,不均匀形核理论认为它是基于晶体缺陷而引起的形核。这种缺陷的形核模式为:一部分位错排列分解成单层或多层堆垛层错, 这些层错形成了孪晶核。Robson等[26]通过实验研究表明:在变形过程中析出相颗粒周围的应力集中为促进孪晶成核提供了额外的驱动力。所以SiC纳米颗粒附近大量的位错和堆垛层错可以作为孪晶成核的起源,在拉伸过程中,SiC纳米颗粒周围的应力集中又能为孪晶形核提供动力。如图 5(c),(d)所示,SiC纳米颗粒周围有凸透镜状孪晶形成,这些孪晶就是由SiC纳米颗粒周围的位错和堆垛层错在拉伸过程中演变而成的。因此,镁基纳米复合材料基体中SiC纳米颗粒具有诱发滑移和孪生的作用。

|

图 4 拉伸变形后基体中SiC纳米颗粒的TEM形貌图 (a)SiC纳米颗粒附近大量的位错和堆垛层错;(b)SiC纳米颗粒的选区电子衍射花样 Fig. 4 TEM morphology of SiC nanoparticle in the matrix after tensile deformation (a)large number of dislocations and stacking faults near the matrix interface caused by SiC nanoparticle; (b)selected area electron diffraction (SAED) of SiC nanoparticle |

|

图 5 1.5%SiCp/AZ91D-T4复合材料塑性变形后的TEM形貌图 (a)SiC纳米颗粒诱发产生的滑移(低倍TEM);(b)SiC纳米颗粒诱发产生的滑移(高倍TEM);(c)SiC纳米颗粒诱发产生的孪晶(低倍TEM);(d)SiC纳米颗粒诱发产生的孪晶(高倍TEM);(e)SiC纳米颗粒的能谱分析 Fig. 5 TEM morphologies of 1.5%SiCp/AZ91D-T4 nanocomposites after plastic deformation (a)slips induced by SiC nanoparticles at low magnification; (b)slips induced by SiC nanoparticles at high magnification; (c)twins induced by SiC nanoparticles at low magnification; (d)twins induced by SiC nanoparticles at high magnification; (e)EDX of SiC nanoparticles |

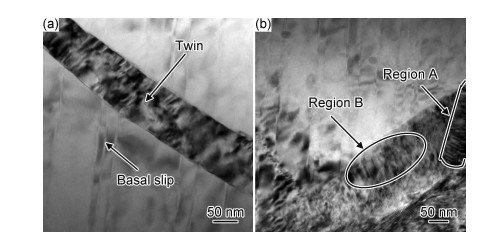

孪生和滑移作为金属材料塑性变形的重要机制,它们的存在与1.5%SiCp/AZ91D-T4镁基纳米复合材料的高塑性有着必然的联系。从图 6(a)可以看出,孪晶内部存在大量位错,滑移从孪晶边界处发起。根据von Mises法则,多晶体材料发生均匀的塑性变形而不出现裂纹,必须有5个独立的滑移系同时启动,而镁及其复合材料室温下通常只有两个独立的基面滑移系,所以孪生变形成为重要的塑形变形协调机制。由于孪生切变量远小于滑移变形量, 所以一般认为, 孪生本身对晶体塑性变形的直接贡献并不大, 但孪生的作用在于调节晶体的取向, 激发进一步的滑移和孪生, 使滑移和孪生交替进行,从而获得较大的塑性变形[27]。

|

图 6 1.5%SiCp/AZ91D-T4室温拉伸变形后发生的孪生和滑移的相互作用TEM形貌图 (a)孪生和滑移交替过程;(b)滑移和孪晶之间的相互作用 Fig. 6 TEM morphologies of twinning and slip interactions of 1.5%SiCp/AZ91D-T4 after tensile deformation at room temperature (a)alternating process of twinning and slip; (b)interaction between slips and twins |

根据最小切变原则,切变量最小的孪生优先发生,在镁合金中, {1012}拉伸孪晶的切变量最小, 其临界分剪切应力CRSS约为2 MPa[28],所以是最容易发生的孪生。而且图 6(a)和(b)中的基面滑移线与孪晶界相交呈43°左右,Wang等[29]报道,当基面滑移线与孪晶界相交呈43°时该孪晶是{1012}〈1011〉拉伸孪晶。在HCP金属中, 〈c+a〉位错的堆积能启动锥面滑移, 对提高材料塑性变形能力起着重要作用。大量研究表明, 孪晶也可能成为〈c+a〉位错源。如〈a〉位错与{1012}和{1122}孪晶相互作用可形成〈c+a〉位错; 〈c〉位错与{1121}孪晶相互作用可形成〈c+a〉位错。Morozumi等[30]在Mg的{1012}孪晶内以及孪晶界附近发现许多〈c+a〉位错。在图 6(b)中,孪晶内部有不同类型的位错存在,其中与基面滑移带关于孪晶界构成镜面对称的是〈a〉位错,如图中A区域所示;而在孪晶界与滑移线相交处周围出现的位错既不与孪晶内的〈a〉位错平行也不与其垂直,所以这些位错应为〈c+a〉位错,如图中B区域所示,另外图 5(a)中出现的与基面滑移线成一定角度的〈c+a〉非基面滑移也可能是由此产生。可见, 孪晶与滑移之间的相互作用对镁合金的塑性变形具有重要意义, 它不仅可以减小由于孪晶界附近的位错堆积而引起的应力集中, 还能改变滑移模式, 激活非基面滑移,提高塑性变形能力[31]。所以滑移和孪晶的相互作用对塑性变形能力有利,在一定程度上能够提高1.5%SiCp/AZ91D镁基纳米复合材料的塑性。因此,孪晶和滑移的相互作用是1.5%SiCp/AZ91D镁基纳米复合材料塑性变形能力提升的重要原因。

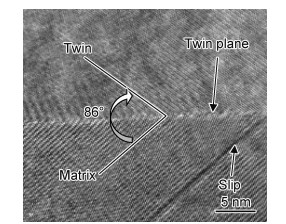

图 7是孪生面周围的高分辨TEM形貌图,以此进一步确认本工作中出现的大量滑移和孪晶的类型。可以看出孪晶和基体晶格之间存在86°的取向差,根据86°的取向差关系[32]可以确定此孪晶是拉伸孪晶。图中滑移线与基体的基面平行,所以该取向的滑移为(0001)基面滑移。

|

图 7 孪生面的高分辨TEM形貌图 Fig. 7 HRTEM morphology of twin plane |

(1) 通过高能超声分散法和金属型重力铸造工艺制备的1.5%SiCp/AZ91D-T4镁基纳米复合材料具有高强度和高塑性,其室温下抗拉强度达到296 MPa, 伸长率达到17.3%,较AZ91D-T4镁合金的抗拉强度和伸长率分别提高57.4%和179.1%。

(2) 1.5%SiCp/AZ91D-T4镁基纳米复合材料基体中SiC纳米颗粒具有诱发滑移和孪生的作用,在室温拉伸过程中,α-Mg基体中SiC纳米颗粒周围产生了高应变场,高应变场内形成大量位错和堆垛层错,拉伸变形产生的应变促使位错和堆垛层错演变成大量的滑移和孪晶,这是T4态SiCp/AZ91D镁基复合材料具有高塑性的微观机理。

(3) 拉伸孪晶和(0001)基面滑移是1.5%SiCp/AZ91D-T4镁基纳米复合材料室温拉伸下的主要塑性变形机制。在塑性变形后期,非基面滑移和交叉滑移的进一步激活、滑移与孪生的交替进行、滑移与孪晶的相互作用使复合材料具有更大的塑形变形能力。

| [1] |

赵浩峰, 范晋平, 王玲. 镁合金及其加工技术[M]. 北京: 化学工业出版社, 2016. ZHAO H F, FAN J P, WANG L. Magnesium alloy and its processing technology[M]. Beijing: Chemical Industry Press, 2016. |

| [2] |

BOHLEN J, CHMELIK F, DOBRON P, et al. Orientation effects on acoustic emission during tensile deformation of hot rolled magnesium alloy AZ31[J]. Journal of Alloys and Compounds, 2004, 378(1/2): 207-213. |

| [3] |

陈振华, 夏伟军, 程永奇, 等. 镁合金织构与各向异性[J]. 中国有色金属学报, 2005, 15(1): 1-11. CHEN Z H, XIA W J, CHENG Y Q, et al. Texture and anisotropy in magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 1-11. DOI:10.3321/j.issn:1004-0609.2005.01.001 |

| [4] |

张丁非, 戴庆伟, 胡耀波, 等. 镁合金板材轧制成型的研究进展[J]. 材料工程, 2009(10): 85-90. ZHANG D F, DAI Q W, HU Y B, et al. Progress in the research on rolling format ion of magnesium alloy sheet[J]. Journal of Materials Engineering, 2009(10): 85-90. DOI:10.3969/j.issn.1001-4381.2009.10.019 |

| [5] |

JÄGER A, LUKÁC P, GÄRTNEROVÁ V, et al. Tensile properties of hot rolled AZ31 Mg alloy sheets at elevated temperatures[J]. Journal of Alloys and Compounds, 2004, 378(1/2): 184-187. |

| [6] |

GOH C S, WEI J, LEE L C, et al. Ductility improvement and fatigue studies in Mg-CNT nanocomposites[J]. Composites Science and Technology, 2008, 68(6): 1432-1439. DOI:10.1016/j.compscitech.2007.10.057 |

| [7] |

XIANG S L, GUPTA M, WANG X J, et al. Enhanced overall strength and ductility of magnesium matrixcomposites by low content of graphene nanoplatelets[J]. Composites:Part A, 2017, 100: 183-193. DOI:10.1016/j.compositesa.2017.05.011 |

| [8] |

PARAMSOTHY M, CHAN J, KWOK R, et al. Nanoparticle interactions with the magnesium alloy matrix during physicaldeformation:Tougher nanocomposites[J]. Materials Chemistry and Physics, 2012, 137(2): 472-482. DOI:10.1016/j.matchemphys.2012.09.036 |

| [9] |

LAN J, YANG Y, LI X C. Microstructure and microhardness of SiC reinforced nanoparticles magnesium composites fabricated by ultrasonic method[J]. Materials Science and Engineering:A, 2004, 386: 284-290. DOI:10.1016/S0921-5093(04)00936-0 |

| [10] |

刘世英, 李文珍, 贾秀颖, 等. 纳米SiC颗粒增强AZ91D复合材料的制备及性能[J]. 稀有金属材料与工程, 2010, 39(1): 134-138. LIU S Y, LI W Z, JIA X Y, et al. Preparation and properties of nano-sized SiC particles reinforced AZ91D magnesium matrix composites[J]. Rare Metal Materials and Engineering, 2010, 39(1): 134-138. |

| [11] |

赵福泽, 朱绍珍, 冯小辉, 等. 高能超声分散纳米晶须的数值和物理模拟[J]. 材料工程, 2016, 44(7): 13-18. ZHAO F Z, ZHU S Z, FENG X H, et al. Numerical and physical simulations of nano-whiskers' dispersion under high intensity ultrasonic[J]. Journal of Materials Engineering, 2016, 44(7): 13-18. |

| [12] |

NIE K B, WANG X J, WU K, et al. Microstructure and tensile properties of micro-SiC particles reinforced magnesium matrix composites produced by semisolid stirring assisted ultrasonic vibration[J]. Materials Science and Engineering:A, 2011, 528(29/30): 8709-8714. |

| [13] |

NIE K B, WANG X J, WU K, et al. Development of SiCp/AZ91 magnesium matrix nanocomposites using ultrasonic vibration[J]. Materials Science and Engineering:A, 2012, 540: 123-129. DOI:10.1016/j.msea.2012.01.112 |

| [14] |

张从阳, 冯荣宇, 李文珍. 热处理对挤压铸造n-SiCp/AZ91D镁基复合材料组织与力学性能的影响[J]. 稀有金属材料与工程, 2015, 44(2): 463-468. ZHANG C Y, FENG R Y, LI W Z. Effect of heat treatment on microstructure and mechanical properties of squeeze cast n-SiCp/AZ91D magnesium matrix composites[J]. Rare Metal Materials and Engineering, 2015, 44(2): 463-468. |

| [15] |

何广进, 李文珍. 纳米颗粒分布对镁基复合材料强化机制的影响[J]. 复合材料学报, 2013, 30(2): 105-110. HE G J, LI W Z. Influence of nanoparticle distribution on the strengthening mechanism of magnesium matrix composites[J]. Acta Materiae Compositae Sinica, 2013, 30(2): 105-110. |

| [16] |

NIEK B, WANG X J, WU K, et al. Effect of ultrasonic vibration and solution heat treatment on microstructures andtensile properties of AZ91 alloy[J]. Materials Science and Engineering:A, 2011, 528(25/26): 7484-7487. |

| [17] |

ZHENG M Y, WU K, YAO C K. Effect of interfacial reaction on mechanical behavior of SiCw/AZ91 magnesium matrix composites[J]. Materials Science and Engineering:A, 2001, 318: 50-56. DOI:10.1016/S0921-5093(01)01338-7 |

| [18] |

YU B Y, BAO C L, SONG H W, et al. Microstructure and mechanical properties of AZ91D extruded tube[J]. Acta Metallurgica Sinica (English Letters), 2006, 19(3): 203-208. DOI:10.1016/S1006-7191(06)60045-8 |

| [19] |

NIE K B, WANG X J, XU F J, et al. Microstructure and tensile properties of SiC nanoparticles reinforced magnesium matrix composite prepared by multidirectional forging under decreasing temperature conditions[J]. Materials Science and Engineering:A, 2015, 639: 465-473. DOI:10.1016/j.msea.2015.05.030 |

| [20] |

KOIKE J. Enhanced deformation mechanisms by anisotropic plasticity in polycrystalline Mg alloys at room temperature[J]. Metallurgical and Materials Transactions A, 2005, 36(7): 1689-1696. DOI:10.1007/s11661-005-0032-4 |

| [21] |

杨续跃, 张雷. 镁合金温变形过程中的孪生及孪晶交叉[J]. 金属学报, 2009, 45(11): 1303-1308. YANG X Y, ZHANG L. Twinning and twin intersection in AZ31 Mg alloy during warm deformation[J]. Acta Metallurgica Sinica, 2009, 45(11): 1303-1308. DOI:10.3321/j.issn:0412-1961.2009.11.005 |

| [22] |

WANG X J, HU X S, LIU W Q, et al. Ageing behavior of as-cast SiCp/AZ91 Mg matrix composites[J]. Materials Science and Engineering:A, 2017, 682: 491-500. DOI:10.1016/j.msea.2016.11.072 |

| [23] |

YOO M H, AGNEW S R, MORRIS J R, et al. Non-basal slip systems in HCP metals and alloys:source mechanisms[J]. Materials Science and Engineering:A, 2001, 319/321: 87-92. DOI:10.1016/S0921-5093(01)01027-9 |

| [24] |

于永泗, 齐名. 机械工程材料[M]. 大连: 大连理工大学出版社, 2012. YU Y S, QI M. Mechanical engineering materials[M]. Dalian: Dalian University of Technology Press, 2012. |

| [25] |

CHRISTIAN J W, MAHAJAN S. Deformation twinning[J]. Progress in Materials Science, 1995, 39(1): 1-157. |

| [26] |

ROBSONJ D, STANFORD N, BARNETT M R. Effect of particles in promoting twin nucleation in a Mg-5wt.%Zn alloy[J]. Scripta Materialia, 2010, 63(8): 823-826. DOI:10.1016/j.scriptamat.2010.06.026 |

| [27] |

詹美艳, 李春明, 尚俊玲. 镁合金的塑性变形机制和孪生变形研究[J]. 材料导报, 2011, 25(2): 1-5. ZHAN M Y, LI C M, SHANG J L. Investigation of the plastic deformation mechanism and twinning of magnesium alloys[J]. Materials Review, 2011, 25(2): 1-5. |

| [28] |

REED-HILL R E, ROBERTSON W D. Additional modes of deformation twinning in magnesium[J]. Acta Metallurgica, 1957, 5(12): 717-727. DOI:10.1016/0001-6160(57)90074-3 |

| [29] |

WANG Y N, HUANG J C. The role of twinning and untwinning in yielding behavior in hot-extruded Mg-Al-Zn alloy[J]. Acta Materialia, 2007, 55(3): 897-905. DOI:10.1016/j.actamat.2006.09.010 |

| [30] |

MOROZUMI S, KIKUCHI M, YOSHINAGA H. Electron-microscope observation in and around twins in magnesium[J]. Transactions of the Japan Institute of Metals, 1976, 17(3): 158-164. DOI:10.2320/matertrans1960.17.158 |

| [31] |

陈振华, 杨春花, 黄长清, 等. 镁合金塑性变形中孪生的研究[J]. 材料导报, 2006, 20(8): 107-113. CHEN Z H, YANG C H, HUANG C Q, et al. Investigation of the twinning in plastic deformation of magnesium alloy[J]. Materials Review, 2006, 20(8): 107-113. DOI:10.3321/j.issn:1005-023X.2006.08.031 |

| [32] |

NAVE M D, BARNETT M R. Microstructures and textures of pure magnesium deformed in plane-strain compression[J]. Scripta Materialia, 2004, 51(9): 881-885. DOI:10.1016/j.scriptamat.2004.07.002 |

2020, Vol. 48

2020, Vol. 48