文章信息

- 陈挺, 凌展翔, 王敏, 孔谅

- CHEN Ting, LING Zhan-xiang, WANG Min, KONG Liang

- 镀锌钢的液态金属脆现象及其在电阻点焊过程中的表现

- Liquid metal embrittlement of galvanized steel and its performance during resistance spot welding

- 材料工程, 2020, 48(4): 89-99

- Journal of Materials Engineering, 2020, 48(4): 89-99.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000657

-

文章历史

- 收稿日期: 2018-05-31

- 修订日期: 2020-01-10

2. 高新船舶与深海开发装备协同创新中心, 上海 200240

2. Collaborative Innovation Center for Advanced Ship and Deep-sea Exploration, Shanghai 200240, China

随着汽车轻量化和安全性需求的日益增长,高强钢由于其较高的比强度在车身制造中逐步得到广泛应用。目前,为了使高强钢板获得很好的耐腐蚀性能,一般采用钢板表面镀锌的方式,镀锌层一方面能够隔绝钢板和腐蚀环境,另一方面能够充当牺牲阳极,防止钢板氧化[1-3]。电阻点焊具有高自动化程度、高效率以及低成本的优点,是车身制造过程中一种非常重要的连接方式,焊点的质量直接影响着汽车车身的耐久性和安全性。然而镀锌高强钢在电阻点焊过程中,钢材表面的锌层由于熔点低而易于熔化,钢和液态锌的接触会导致液相沿晶界渗入并产生沿晶裂纹,发生液态金属脆现象(liquid metal embrittlement, LME)。

液态金属脆是指通常具有韧性的固体金属或者合金与液态金属直接接触且受到拉伸应力时,其塑性降低并发生脆性断裂的现象[4]。脆化发生需要的先决条件为存在液态金属的同时固体金属受到拉伸应力的作用。在镀锌钢电阻点焊过程中,焊接材料表面温度较高,低熔点的镀锌层熔化,焊接电极的下压也会带来较大的拉伸应力,满足了液态金属脆的先决条件。因此,在镀锌高强钢电阻点焊焊点表面容易产生大量裂纹,严重制约了镀锌高强钢在车身制造领域的实际应用。

为了对镀锌钢的液态金属脆现象有一个更加清晰的认识,本文首先介绍了不同学者提出的一些液态金属脆可能的产生机理,并从热拉伸实验出发,阐述了镀锌钢液态金属脆现象的影响因素,随后总结了镀锌钢在电阻点焊过程中液态金属脆现象的研究现状。

1 液态金属脆早在1914年,Huntington[5]就在接触汞的黄铜中发现了脆化现象,并在后来的研究中LME被认定为一种环境介质影响致脆现象[6-7],类似于氢脆和回火脆化。近一百多年来,很多研究者对液态金属脆现象进行研究[8],仍无法完全确定其失效机理。Rehbinder等[9]提出了表面能降低模型,该模型基于Griffith等式,认为固体金属的表面自由能会由于液态金属的吸附而降低,从而降低断裂强度;Stoloff等[10]提出了吸附致凝聚力降低模型,他们认为液态金属原子的吸附在裂纹尖端导致原子间键能下降最终导致裂纹扩展;Robertson[11]提出了应力辅助溶解聚合模型,他们认为随着应力的增大,裂纹尖端化学势提升,促使固态金属在液态金属中的溶解扩散;Lynch等[12-14]提出位错激活模型,他们认为液态金属的吸附导致原子键能下降,位错在应力作用下移动形核,位错堆积或者硬化固体,有利于空洞的形核生长,最终导致韧性破坏;Gordon等[15]基于液态金属的扩散和渗透假设了晶界渗透模型,他们认为随着应力增长,液态金属扩散渗透引起晶界脆化,最终导致断裂。Luo等[16]通过对Ni-Bi液态金属脆体系进行研究,并使用像差校正大角度环形暗场(HAADF)扫描透射电子显微镜(STEM)进行观察,发现Ni-Bi体系的脆化原因是双层Bi原子的吸附。

从以往的液态金属脆机理研究中,研究者总结出液态金属脆的先决条件包含两点[5]:一是固相金属受到一个足以产生塑性变形的拉应力;二是固体金属和液体金属在原子尺度的直接接触。Ersoy等[17]在350 ℃环境下通过断裂韧度实验来研究T91钢和铅铋共晶(LBE)的液态金属脆现象,发现当LBE没有和T91钢预制裂纹完全接触时,断裂韧度几乎没有发生变化,而当LBE和T91钢预制裂纹完全接触时,T91钢的断裂韧度下降了87%,说明固液间的接触是液态金属脆产生的重要条件。液态金属脆裂纹往往是在润湿界面处形核,然后向固体金属内部扩展。液态金属脆的机理以及先决条件的研究,为解释镀锌钢液态金属脆的影响因素提供了理论支持。

2 镀锌钢液态金属脆的影响因素由于液态金属脆属于环境介质影响致脆现象,因此其影响因素多种多样。为了直观分析各种因素对液态金属脆现象的影响,很多学者采用了热拉伸实验来研究液态金属脆现象,对于钢在液态锌中的液态金属脆现象的研究也不例外[18]。实际研究中,一般使用镀锌钢进行热拉伸实验,因为在实验过程中钢表面的镀锌层会发生熔化并与钢直接接触,提供了脆化发生所必须的液态金属,而无须另外引入液态锌,能够简化实验程序。

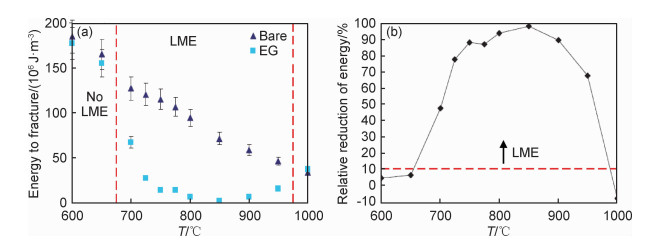

2.1 温度温度是影响镀锌钢液态金属脆现象的主要因素之一。Beal等[19]分别对电镀锌(EG)和未镀锌(Bare)TWIP钢在1.3×10-1 s-1的应变速率下进行温度区间从600 ℃到1000 ℃的热拉伸实验,研究结果表明,在700 ℃到950 ℃的温度区间内试样的韧性大幅度降低,如图 1所示。Beal等认为发生韧性降低的最小温度(700 ℃)之所以远高于Zn的熔化温度(420 ℃)是因为Zn在加热熔化后还未能浸润TWIP钢,并认为韧性恢复的主要原因是温度达到了液态金属的沸点,液态金属蒸发从而导致没有足够的液态金属来诱导液态金属脆现象。Frappier等[20]通过对电镀Zn的高强钢在1.2×10-1 s-1的拉伸速率下进行温度区间从400 ℃到1100 ℃的热拉伸实验,发现其塑性降低的温度区间也大概为700 ℃到950 ℃。Frappier等认为,当钢晶界能大于两倍的固态钢-液态Zn的界面能时,液态Zn在钢表面才能润湿渗透,此时的温度被称为润湿转变温度,而韧性降低的最小温度和润湿转变温度相符。对于大部分固液金属对,当温度达到熔点时,已经满足了润湿转变的温度条件,此时可以直接发生润湿。而对于钢和Zn,通过SEM观察Zn在钢板晶界中的渗透深度,发现无论有没有变形其润湿转变温度大约为700 ℃,和韧性降低的最小温度基本一致,远高于Zn的熔化温度。当温度过高超过韧性降低的最大温度时,可能是Zn的蒸发、氧化或者是和钢发生反应,导致了表面液态Zn的缺失,从而阻碍了液态金属脆现象的发生,韧性恢复。从以上研究中可以发现,镀锌钢液态金属脆一般发生在远高于Zn熔点的温度,并且随着温度增加到一定值之后,金属韧性会随之恢复,即液态金属脆发生于一定的温度区间。一般来说,该温度区间越宽,液态金属脆的敏感性越高[21-22]。

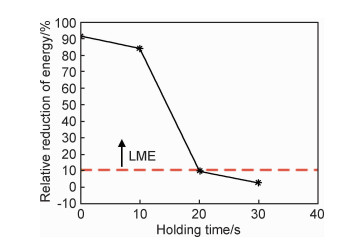

应变速率也给镀锌钢液态金属脆现象的发生带来较大的影响。一般而言,随着应变速率的提高,材料韧-脆转变温度不断下降,液态金属脆敏感性不断上升。Beal等[23]对不同应变速率(1.3×10-3,1.3×10-2,1.3×10-1 s-1和1.3 s-1)、不同温度条件下的电镀锌TWIP钢进行热拉伸实验,结果如图 2所示。研究发现,当应变速率为1.3×10-3 s-1时,镀锌TWIP钢的断裂能和无镀层TWIP钢基本一致,说明不存在液态金属脆现象。而当应变速率升高到1.3×10-2 s-1时,出现了明显的液态金属脆现象,脆化的温度区间为775~950 ℃,并在800~850 ℃区间内脆化最明显。随着应变速率的提升,韧性降低的最小温度不断下降,从应变速率为1.3×10-2 s-1的775 ℃,到应变速率为1.3×10-1 s-1的700 ℃,再到应变速率为1.3 s-1的600 ℃,而韧性降低的最大温度基本保持不变,大约在1000 ℃。也就是说,随着应变速率的提升,韧性降低的温度范围越来越宽,即液态金属脆敏感性不断增大。Jung等[24]分别采用不同应变速率对镀锌TWIP钢和镀锌DP钢进行热拉伸实验,发现当温度为700 ℃时,应变速率为10-2 s-1时镀锌DP钢不发生液态金属脆现象,而应变速率提高到10-1 s-1时液态金属脆现象发生,镀锌TWIP钢也是一样的结果。这也说明随着应变速率的提高,液态金属脆的敏感性增加。

由于冷加工和预变形会改变钢中晶粒晶界,从而影响到液态Zn的润湿渗透,因此预变形也是影响液态金属脆的一个重要因素。Beal[25]比较了不同冷轧方向的TWIP钢的液态金属脆敏感性,发现当受力垂直于晶粒延伸的轴向半径时,液态金属脆裂纹敏感性提高,而当受力平行于晶粒延伸的轴向半径时,液态金属脆裂纹敏感性降低。Luithle等[26]将不同程度冷加工后的S235JR结构钢在450 ℃的热锌浴中进行热拉伸实验。实验结果发现,在相同应变速率条件下,随着冷加工变形程度的增加,液态金属脆的敏感性下降。Luithle等认为当冷加工变形程度变大时,钢中的晶粒沿轴向拉伸,大部分晶界和受力方向平行,只有少部分晶界垂直于负载,而平行于受力方向的晶界没有足够的拉应力来使液态Zn渗入,最终导致液态金属脆的敏感性下降。Jung等[24]发现镀锌DP钢和镀锌TWIP钢在温度为600 ℃、应变速率为10-1 s-1的条件下,不发生液态金属脆现象,但是如果在900 ℃下进行0.4%的预变形之后,在相同的条件下进行拉伸则会发生液态金属脆现象。通过TEM和EDS表征分析发现,小的预应变加速了Zn在固态金属晶界处的扩散,弱化了钢的晶界,最终导致液态金属脆敏感性提升。

2.4 保温时间保温时间,即拉伸前在高温下的停留时间也是影响镀锌钢液态金属脆的重要因素。Beal等[27]对温度为800 ℃,应变速率为1.3×10-1 s-1的电镀锌TWIP钢进行不同保温时间(10 s~5 min)的热拉伸实验,实验结果如图 3所示,结果表明,随着保温时间的增加,液态金属脆性不断下降,韧性不断恢复。当保温时间达到20 s时,电镀锌样品和没有镀层的样品拉伸曲线基本保持一致,可以认为其不存在液态金属脆现象。Beal等认为,当保温时间增加的时候,钢和镀锌层之间的界面处形成金属间化合物,隔绝了镀锌层和钢的直接接触,从而阻碍了液态金属脆现象的产生。

3 镀锌钢电阻点焊过程中的液态金属脆现象由于在电阻点焊过程中接头区温度和应力都很高,因此对镀锌钢进行电阻点焊时钢板表面的镀锌层会发生熔化,此外较大的电极压力使得在焊接区域有可能存在拉伸应力,因此液态金属脆的产生条件很可能得到满足。在很多镀锌钢板电阻点焊的研究过程中都发现了表面裂纹的存在[28-33]。一些研究者认为,表面裂纹不会给电阻点焊接头的力学性能带来影响。Yan等[34]对DP钢进行电阻点焊并对焊接接头进行疲劳测试,研究结果发现,当焊接电流过大或者电阻点焊电极头不对中的时候,焊接接头表面产生裂纹,但对疲劳寿命没有影响。Gaul等[35]分别对TRIP钢和CP钢的电阻点焊接头进行疲劳测试,测试结果发现,疲劳裂纹不会在表面裂纹处萌生,扩展时也不会经过表面裂纹,疲劳寿命与焊接接头表面是否存在裂纹无关。虽然存在以上研究结果,但是一方面,裂纹的产生破坏了焊接接头的完整性和美观性,另一方面,目前相关研究很少并且不充分,表面裂纹对焊接接头性能的影响机制尚不明确。进一步深化对镀锌钢电阻点焊过程中液态金属脆现象的认识是很有必要的。

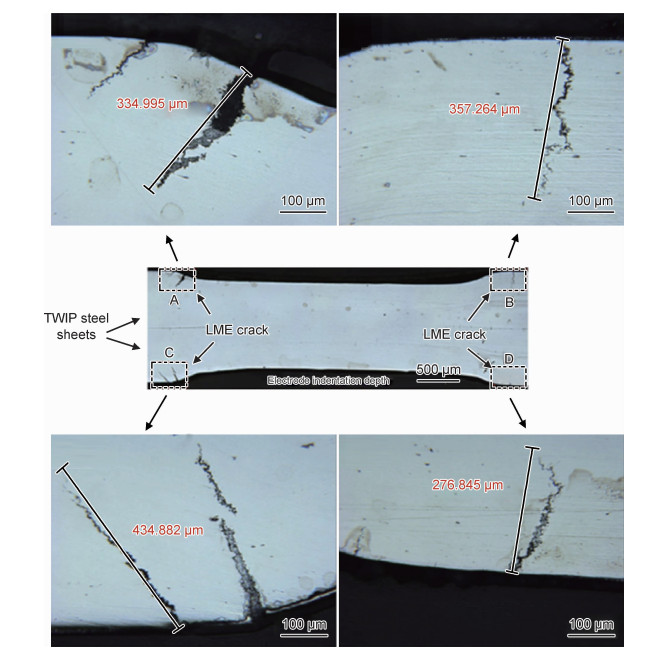

3.1 镀锌钢电阻点焊液态金属脆裂纹发生区域镀锌钢在电阻点焊过程中,镀锌层熔化并润湿钢材表面的热影响区处,在焊接压力的作用下,液态金属脆裂纹往往在钢材表面的热影响区处萌生扩展。

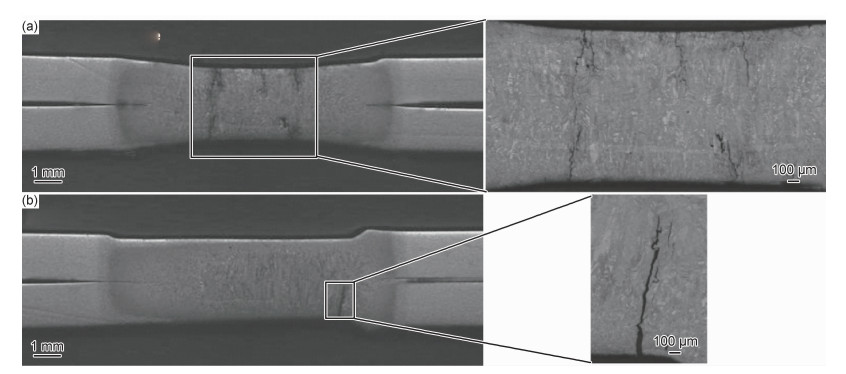

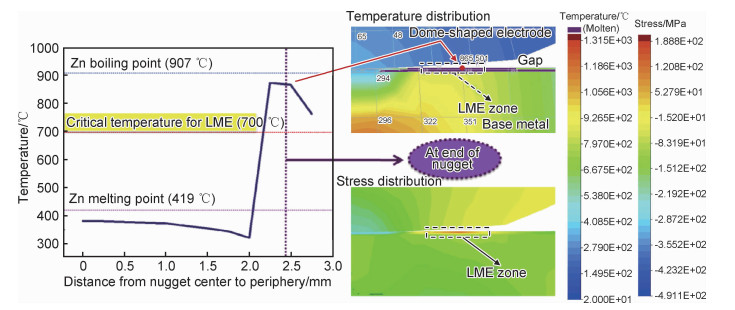

Kim等[36]使用球面和平直端面两种不同电极头对镀锌TRIP钢进行电阻点焊,并对表面液态金属脆裂纹进行观察分析。结果如图 4所示,发现液态金属脆裂纹分别发生在与电极头接触的位置和附近热影响区。Ashiri等[37]对3种不同镀锌层的TWIP钢进行电阻点焊表面液态金属脆裂纹分析。研究发现,大部分液态金属脆裂纹分布在电阻点焊电极头和TWIP钢接触区域的外围区域,如图 5所示,Ashiri等称之为“临界区域”。同时,通过SORPAS软件对镀锌TWIP钢电阻点焊过程进行有限元模拟,焊接阶段结束时的模拟结果如图 6所示,结果表明,在“临界区域”处的温度和应力最高,解释了液态金属脆裂纹在“临界区域”发生的原因。Ashiri等认为,球形电极头在与TWIP钢接触的时候,在“临界区域”处会存在间隙,在焊接阶段结束时该区域无法通过电极头快速散热,最终导致此处温度最高,高达865.5 ℃,而电极头和TWIP钢的接触中心只有不到400 ℃。徐士航[38]通过SORPAS软件对热镀锌DP钢电阻点焊过程进行有限元模拟,从其模拟结果中也可以观察到在焊接阶段结束后“临界区域”处的温度远高于电极和DP钢接触区域,进一步计算焊接阶段结束后的冷却速率,发现“临界区域”处冷却速率最低。

影响镀锌钢液态金属脆的因素有很多,其中温度和应变速率是其中非常重要的因素。在电阻点焊过程中,除了焊接电流、焊接压力等焊接参数外,电极对中度、电极磨损度等设备因素也会显著影响温度和应变速率,从而影响电阻点焊过程中液态金属脆的敏感度。此外,镀锌层种类和钢材的组织结构这些材料本身的因素也会影响液态金属脆的敏感度。

3.2.1 焊接参数焊接参数是影响电阻点焊接头温度和应力分布的首要因素,因而对液态金属脆裂纹的产生有着巨大影响。Tolf等[39]使用了两种电阻点焊参数对热浸镀锌和电镀锌的DP钢进行多次电阻点焊并观察统计了表面液态金属脆裂纹的长度。对比不同工艺参数的实验结果发现,适当减小焊接电流,延长焊接时间有利于减少表面裂纹的产生。Kim等[36]通过使用不同的电阻点焊参数对镀锌TRIP钢电阻点焊表面裂纹进行分析,结果如图 7所示,并通过SEM和EDS表征发现,裂纹表面存在着Cu-Zr电极头和接触的镀锌层产生的Cu5Zn8金属间化合物,说明裂纹应该是由液态金属脆引起的。实验结果发现,焊接压力、焊接电流和焊接时间都能显著影响表面裂纹,随着焊接压力的减少,焊接电流和焊接时间的增加,表面裂纹比例上升。同时,随着焊后压力保持时间的增加,表面裂纹比例略微降低。Sigler等[40]对镀锌DP钢和TRIP钢进行不同焊接参数的电阻点焊实验也得到了类似的结果。Murugan等[41]也研究了高锰钢电阻点焊的焊接电流、焊接时间和焊后压力保持时间对焊接接头液态金属脆裂纹的影响,结果表明随着焊接电流、焊接时间的增加以及焊后压力保持时间的减少液态金属脆裂纹敏感性不断提升。Murugan等也使用了SORPAS软件对不同焊接参数的电阻点焊过程进行模拟计算,模拟结果表明,随着焊接电流和焊接时间的增大,“临界区域”达到700~950 ℃的高温并且存在较高的拉应力。而随着焊后保持压力时间的减少,焊接阶段结束后电极头过早移走,导致接头表面无法通过电极头较快冷却,从而使得接头表面“临界区域”处温度和拉应力大幅度增加,最终提升了液态金属脆裂纹的敏感性。

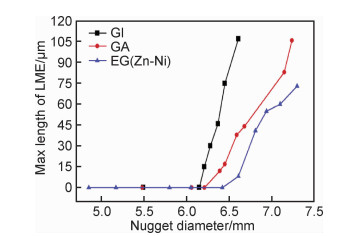

焊接参数和熔核直径密切相关,而熔核直径往往是用于评价电阻点焊的重要参数,和液态金属脆现象的发生也存在一定关联。Ashiri等[37]通过比较不同镀锌层的TWIP钢的最大裂纹长度和熔核直径的关系,如图 8所示,发现当熔核直径低于一个临界值时,接头表面不会出现液态金属脆裂纹,该临界值称为“临界熔核直径”。

在电阻点焊过程中,过快热输入的焊接参数以及过大的熔核会导致飞溅现象的发生,研究学者发现飞溅现象和液态金属脆裂纹往往同时发生。Gaul等[42]对镀锌微合金化钢、TRIP钢和CP钢电阻点焊液态金属脆裂纹进行研究,实验结果表明,当焊接电流达到飞溅电流时,液态金属脆裂纹产生的比例大幅度提升。Beal[25]测试了镀锌TWIP钢电阻点焊过程中的受力,研究发现,飞溅现象发生时,点焊接头的应力突然增大,甚至超过10 kN。剧增的应力导致了应变速率大幅度提高,从而导致镀锌TWIP钢电阻点焊接头表面液态金属脆裂纹产生。

3.2.2 焊接电极镀锌钢电阻点焊过程中,焊接电极头与镀锌钢板直接接触,是影响焊接结果的重要因素。电极头的尺寸形貌和镀锌钢板的温度应力分布息息相关,从而影响着液态金属脆裂纹的敏感性。在实际电阻点焊过程中,焊接设备往往不是完全理想的标准状态,存在电极不对中、电极倾斜、电极未充分冷却、电极磨损等现象,常会导致液态金属脆裂纹发生的区域温度过高或者应力集中,提高了液态金属脆裂纹的敏感性。

Kim等[36]对比了采用两种不同形状电阻点焊电极头(球形电极和平电极)的TRIP钢电阻点焊接头的表面裂纹,实验结果如图 4所示,发现平电极电阻点焊产生的表面裂纹数量比球形电极略少,但是裂纹深度更深。随着焊接过程中热输入电流增大,两种不同形状的电极头产生的表面裂纹数量和形貌趋向于一致。Sierlinger等[43]采用了不同尺寸的CuCrZr电极头进行两板和三板的电阻点焊,并对接头表面液态金属脆裂纹进行观察比较,发现随着电极直径或者电极尖端直径的增大,电阻点焊液态金属脆裂纹敏感性下降。

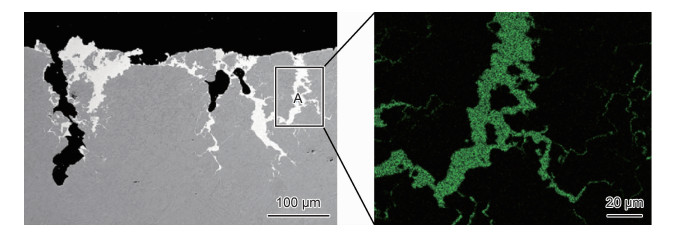

Milititsky等[44]在对热镀锌DP600钢板和HSLA80钢进行电阻点焊时发现电阻点焊接头与焊接电极的接触表面存在表面裂纹,通过光学显微镜,SEM和EDS表征,如图 9所示,在裂纹中发现大量Zn的存在,说明裂纹是液态金属脆引起的,并且液态金属Zn在脆化过程中起到很大的作用。同时通过后续的可焊性研究发现,电极未重合、电极表面磨损、电极的不充分冷却等因素都容易引起液态金属脆现象。Gaul等[42]对镀锌微合金化钢、TRIP钢和CP钢进行电阻点焊并使用X射线和横截面显微镜观察表面裂纹。研究发现,电阻点焊过程中电极头的倾斜、电极头的不冷却或者不对称冷却均会提升表面裂纹的敏感性。Tolf等[39]对热镀锌DP钢进行多次电阻点焊并观察统计了表面液态金属脆裂纹的长度,发现电极磨损程度增大会使得裂纹敏感性增加。

在镀锌钢电阻点焊的过程中,镀锌层的种类和钢材的种类均会对液态金属脆敏感性带来影响。不同种类的镀锌层一般包含不同的成分,在焊接过程中,镀锌层成分会影响电极磨损的程度[45-46],另一方面也会导致镀锌层熔点不同,影响锌的状态以及其与钢表面的润湿接触,最终影响液态金属脆裂纹的敏感性。对于不同种类的钢材,其化学成分和组织不同,在电阻点焊过程中,不同钢材塑性变形程度不同,锌在钢晶界处的渗透程度也不同,因此不同种类的钢材对液态金属脆裂纹的敏感性也存在差异。

Tolf等[39]对两种不同镀锌工艺(热镀锌和电镀锌)的DP钢进行多次电阻点焊并观察统计了表面液态金属脆裂纹的长度。对比不同镀锌工艺的实验结果,发现热镀锌钢电阻点焊出现液态金属脆裂纹的频率比电镀锌钢的裂纹频率高了至少50%。进一步对使用过100次的电阻点焊电极头进行X射线能量色散谱分析对比,发现焊接过电镀锌钢的电阻点焊电极头表面则几乎不存在Al元素,而焊接过热镀锌钢的电阻点焊电极头表面有大量Al元素的存在,电极磨损更为严重。Tolf等分析认为,由于热浸镀锌层含有0.5%(质量分数)Al元素,在焊接过程中电阻点焊电极头表面发生氧化反应形成绝缘的Al2O3,电阻增大,从而提高了电阻点焊过程中的表面温度,最终提升了液态金属脆裂纹的敏感性。Ashiri等[37]比较不同镀锌层的TWIP钢的“临界熔核直径”的大小关系,发现热镀锌(GI)钢的临界熔核直径为6.15 mm,合金化镀锌(GA)钢为6.21 mm,电镀锌(EG)钢最大,为6.42 mm,说明电镀锌钢的液态金属脆裂纹敏感性最低。Ashiri等认为,这是由于镀锌层化学成分的差异,影响到材料液态金属脆的敏感性。Ashiri等[37]进一步研究了不同镀锌层TWIP钢电阻点焊不存在液态金属脆裂纹的焊接电流区间,发现电镀锌钢的区间最大,为1.4 kA,合金化镀锌钢次之,为1.0 kA,热镀锌钢最小,仅有0.4 kA,进一步说明了电镀锌钢液态金属脆裂纹敏感性最低。Choi等[48]比较了纯Zn热镀锌和Zn-Mg热镀锌TRIP钢电阻点焊液态金属脆裂纹敏感性,发现Zn-Mg热镀锌的TRIP钢有着更高的液态金属脆裂纹敏感性。

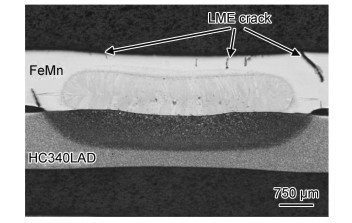

Barthelmie等[49]对镀锌TWIP钢和镀锌HC340LAD铁素体钢的混合电阻点焊接头进行液态金属脆裂纹研究,金相结果如图 10所示,结果表明,使用较大直径电极头和较大焊接压力能够使表面裂纹长度降低了50%,并且从金相观察发现,液态金属脆裂纹仅分布在镀锌TWIP钢表面,从而推测奥氏体组织对液态金属脆有着更高的敏感性。Sierlinger等[43]分别对镀锌微合金钢、TRIP钢、CP钢和抗拉强度为500~1000 MPa的DP钢进行电阻点焊液态金属脆的研究,发现镀锌微合金钢和TRIP钢液态金属脆裂纹敏感性较低,CP钢随着DP钢抗拉强度的增大,DP钢的液态金属脆裂纹敏感性提升。Sierlinger等认为影响不同镀锌钢的液态金属脆敏感性的主要因素是镀锌钢的化学成分和组织,镀锌钢的合金元素含量越多,液态金属脆敏感性越高。Jung[50]分别对镀锌TWIP钢和DP钢的电阻点焊过程进行模拟计算,发现在冷却阶段,TWIP钢“临界区域”处的拉应力高于屈服强度,而DP钢“临界区域”处的拉应力低于屈服强度,从而解释了镀锌TWIP钢液态金属脆裂纹敏感性比镀锌DP钢高的实验现象。

总的来说,电阻点焊过程中,焊接压力越小,焊接电流越大,焊接时间越长,电阻点焊接头液态金属脆敏感性越大,此外,焊接设备的电极对中度和磨损程度,镀锌层种类和钢材组织结构也会影响液态金属脆裂纹的敏感性,过大的熔核直径和电阻点焊过程中的飞溅现象也增加了液态金属脆裂纹产生的可能。

3.3 镀锌钢电阻点焊液态金属脆的防范措施目前针对电阻点焊表面液态金属脆裂纹的抑制措施主要是通过控制热输入的方式,来抑制电阻点焊接头表面液态金属脆裂纹的产生。Beal[25]认为通过控制焊前预热和焊后冷却可以减少液态金属脆现象的发生。通过增加焊前预热电流或者缓慢提升电流至焊接电流的方式,可以使钢和Zn在较高的温度有充足的接触时间,由于镀锌钢的液态金属脆现象随着保温时间的增加而减少,因此通过这种方式可以防止液态金属脆现象的发生。此外,还可以通过控制焊后焊接电流缓慢下降的方式,来降低焊后的应力,进而减少液态金属脆现象的发生。

Kim等[36]也认为预热电流能够有效减少表面液态金属脆裂纹的产生,并比较了几种不同的热输入过程的镀锌TRIP钢电阻点焊方案。最终提出了一种减少镀锌TRIP钢电阻点焊表面裂纹形成的优化方案,即通过采用相对于焊接电流较小的短周期预热电流来预先在形成熔核之前熔化并去除表面的镀锌层,最终减少表面裂纹的产生。

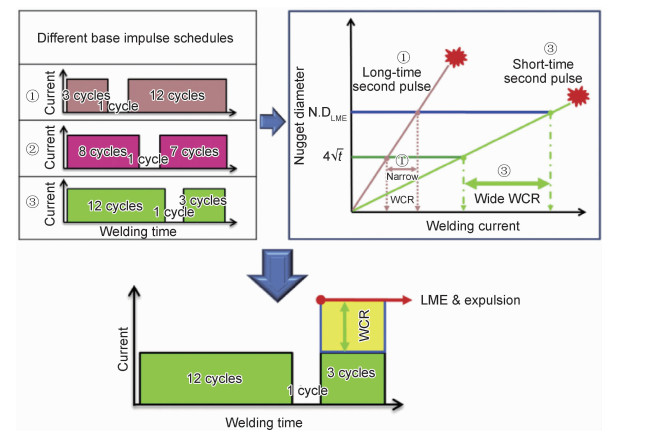

Ashiri等[47]发现冷轧TWIP钢中存在大量合金元素的富集导致了TWIP钢的电流敏感性远大于传统钢和DP钢,其电阻点焊的熔核直径随着单脉冲焊接电流的提升快速增加。由于熔核直径超过“临界熔核直径”时会产生液态金属脆裂纹,因此镀锌TWIP钢的可焊电流区间非常狭窄。基于此,他们提出了一种有效控制热量输入的方法(如图 11所示)来减少镀锌TWIP钢的液态金属脆现象从而扩大可焊电流区间范围。该方法采用了双脉冲焊接电流,第一个长脉冲电流用来形成所需最小熔核尺寸并且提供较强的塑性金属环区,在第一个脉冲末端形成的熔核外围产生一个紧密的机械密封。第二个短脉冲电流用来实现提升熔核直径且不产生液态金属脆裂纹。通过这种方式不仅能够获得没有液态金属脆裂纹的接头,延缓了飞溅现象的产生,并且相比于原来仅有1.4 kA可焊电流区间的单脉冲电流,可焊电流区间提高到了2.6 kA,提高了85.7%。同时通过SORPAS软件模拟发现,该方法相比于单脉冲焊接电流方法,能够大幅度缓解“临界区域”的温度偏高和应力集中现象,从而降低了表面液态金属脆裂纹产生的可能性。

到目前为止,关于镀锌钢液态金属脆现象及其在电阻点焊时带来的裂纹缺陷的研究仍存在着很多难题和不足。一是对液态金属脆自身机理的研究还不够完善,很多研究都是基于假设或者经验法则的基础上进行的;二是对于电阻点焊过程中液态金属脆裂纹产生机理和工艺优化的研究不足,目前大部分研究仅仅是讨论焊接参数对液态金属脆的影响;三是液态金属脆裂纹的产生对点焊接头服役性能具有何种影响尚不明确。这一系列的问题之后可以从以下研究角度和方法进行深入研究:

(1) 针对液态金属脆机理研究不够完善的问题,可以采用更加先进的表征和模拟手段,比如采用高温原位拉伸实验对液态金属脆裂纹产生过程进行观察,并结合分子动力学模拟对液态金属脆的机理进行解释。

(2) 为了抑制电阻点焊过程中液态金属脆裂纹的产生,可以通过优化焊接工艺或者设计新型电极帽,调整经常产生液态金属脆裂纹区域的温度和应力,使得这些区域不满足液态金属脆产生的先决条件,从而抑制电阻点焊液态金属脆裂纹的形成。

(3) 液态金属脆裂纹对点焊接头服役性能影响不明确,因此还需要对存在液态金属脆裂纹的点焊接头进行进一步性能测试,比如疲劳测试,准静态力学性能测试等,也可以通过有限元模拟的方式,分析不同形态不同深度的液态金属脆裂纹对点焊接头服役性能的影响程度,从而制定相关标准规范。如果解决了上述问题,在科学研究和工业应用方面都有着非常高的价值和意义。

| [1] |

BERNARD M C. In situ Raman study of the corrosion of zinc-coated steel in the presence of chloride[J]. Journal of the Electrochemical Society, 1995, 142(7): 2162-2167. |

| [2] |

伍强, 陈根余, 王贵, 等. 高强度镀锌钢的CO2激光焊接[J]. 中国激光, 2006, 33(8): 1133-1138. WU Q, CHEN G Y, WANG G, et al. CO2 laser welding of zinc coated high strength steel[J]. Chinese Journal of Lasers, 2006, 33(8): 1133-1138. |

| [3] |

刘栓, 孙虎元, 范汇吉, 等. 镀锌钢腐蚀行为的研究进展[J]. 材料保护, 2012, 45(12): 42-45. LIU S, SUN H Y, FAN H J, et al. Research progress on corrosion behavior of galvanized steel[J]. Materials Protection, 2012, 45(12): 42-45. |

| [4] |

KAMDER M H. Liquid metal embrittlement[J]. Treatise on Materials Science & Technology, 1983, 25(1): 361-459. |

| [5] |

NICHOLAS M G, OLD C F. Liquid metal embrittlement[J]. Journal of Materials Science, 1979, 14(1): 1-18. |

| [6] |

CLEGG R E, JONES D R H. Liquid metal embrittlement in failure analysis[J]. Materials Science, 1992, 27(5): 453-459. |

| [7] |

SERRE I, VOGT J B. Liquid metal embrittlement of T91 martensitic steel evidenced by small punch test[J]. Nuclear Engineering and Design, 2007, 237(7): 677-685. |

| [8] |

FERNANDES P J L, JONES D R H. Mechanisms of liquid metal induced embrittlement[J]. Metallurgical Reviews, 1994, 42(6): 251-261. |

| [9] |

REHBINDER P A, SHCHUKIN E D. Surface phenomena in solids during deformation and fracture processes[J]. Progress in Surface Science, 1972, 3: 97. |

| [10] |

STOLOFF N S, JONHNSTON T L. Crack propagation in a liquid metal environment[J]. Acta Metallurgica, 1963, 11(4): 251-256. |

| [11] |

ROBERTSON W M. Propagation of a crack filled with liquid metal[J]. Transaction of Metallurgy Society AIME, 1966, 236: 1478-1482. |

| [12] |

LYNCH S P. Liquid-metal embrittlement in an Al 6%Zn3%Mg alloy[J]. Acta Metallurgica, 1981, 29(2): 325-340. |

| [13] |

HANCOCK P C, IVES M B. The role of plastic deformation in liquid metal embrittlement[J]. Canadian Metallurgical Quarterly, 2013, 10(3): 207-211. |

| [14] |

POPOVICH V V. Mechanisms of liquid-metal embrittlement[J]. Materials Science, 1980, 15(5): 438-445. |

| [15] |

GORDON P, AN H H. The mechanisms of crack initiation and crack propagation in metal-induced embrittlement of metals[J]. Metallurgical and Materials Transactions:A, 1982, 13(3): 457-472. |

| [16] |

LUO J, HARMER M P. The role of a bilayer interfacial phase on liquid metal embrittlement[J]. Science, 2011, 333(6050): 1730-1733. |

| [17] |

ERSOY F, GAVRILOV S, VERBEKEN K. Investigating liquid-metal embrittlement of T91 steel by fracture toughness tests[J]. Journal of Nuclear Materials, 2016, 472: 171-177. |

| [18] |

KANG H, CHO L, LEE C, et al. Zn penetration in liquid metal embrittled TWIP steel[J]. Metallurgical and Materials Transactions A, 2016, 47(6): 2885-2905. |

| [19] |

BEAL C, KLEBER X, FABREGUE D, et al. Liquid zinc embrittlement of a high-manganese-content TWIP steel[J]. Philosophical Magazine Letters, 2011, 91(4): 297-303. |

| [20] |

FRAPPIER R, PAILLARD P, LE G R, et al. Liquid zinc embrittlement of high strength automotive steels[C]//SF2M Annual Meeting 2013. Paris: EDP Sciences, 2013: 01014.

|

| [21] |

JOSEPH B, PICAT M, BARBIER F. Liquid metal embrittlement:a state-of-the-art appraisal[J]. The European Physical Journal-Applied Physics, 1999, 5(1): 19-31. |

| [22] |

FERNANDES P J L, JONES D R H. Specificity in liquid metal induced embrittlement[J]. Engineering Failure Analysis, 1996, 3(4): 299-302. |

| [23] |

BEAL C, KLEBER X, FABREGUE D, et al. Liquid zinc embrittlement of twinning-induced plasticity steel[J]. Scripta Materialia, 2012, 66(12): 1030-1033. |

| [24] |

JUNG G, WOO I S, DONG W S, et al. Liquid Zn assisted embrittlement of advanced high strength steels with different microstructures[J]. Metals & Materials International, 2016, 22(2): 187-195. |

| [25] |

BEAL C. Mechanical behaviour of a new automotive high manganese TWIP steel in the presence of liquid zinc[D]. Lyon: Institut National des Sciences Appliquées de Lyon, 2011: 1-177.

|

| [26] |

LUITHLE A, POHL M. On the influence of cold deformation on liquid metal embrittlement of a steel in a liquid zinc bath[J]. Materials & Corrosion, 2016, 66(12): 1491-1497. |

| [27] |

BEAL C, KLEBER X, FABREGUE D, et al. Embrittlement of a zinc coated high manganese TWIP steel[J]. Materials Science and Engineering:A, 2012, 543: 76-83. |

| [28] |

汪小培, 张永强, 鞠建斌, 等. 电阻点焊工艺对先进高强钢焊点裂纹缺陷的影响[J]. 电焊机, 2016, 46(6): 96-100. WANG X P, ZHANG Y Q, JU J B, et al. Effect of resistance spot welding process on welding spot crack defects of advanced high strength steel[J]. Electric Welding Machine, 2016, 46(6): 96-100. |

| [29] |

DONG S J, ZHOU N, CHENG C K, et al. Electrode degradation mechanism during resistance spot welding of zinc coated steel using Cu-TiB2 electrodes[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(6): 1219-1225. |

| [30] |

MA C, CHEN D L, BHOLE S D, et al. Microstructure and fracture characteristics of spot-welded DP600 steel[J]. Materials Science and Engineering:A, 2008, 485(1/2): 334-346. |

| [31] |

JI C W, JO I, LEE H, et al. Effects of surface coating on weld growth of resistance spot-welded hot-stamped boron steels[J]. Journal of Mechanical Science & Technology, 2014, 28(11): 4761-4769. |

| [32] |

WANG X P, ZHANG Y Q, JU J B, et al. Characteristics of welding crack defects and failure mode in resistance spot welding of DP780 steel[J]. Journal of Iron and Steel Research, International, 2016, 23(10): 1104-1110. |

| [33] |

TARAM A, ROQUELET C, MEILLAND P, et al. Nondestructive testing of resistance spot welds using eddy current thermography[J]. The Optical Society, 2018, 57(18): 63-68. |

| [34] |

YAN B, ZHU H, LALAM S, et al. Spot weld fatigue of dual phase steels[C]//SAE 2004 World Congress & Exhibition. Warrendale: SAE International, 2004: 2004-1-0511.

|

| [35] |

GAUL H, WEBER G, RETHMEIER M. Influence of HAZ cracks on fatigue resistance of resistance spot welded joints made of advanced high strength steels[J]. Science & Technology of Welding & Joining, 2011, 16(5): 440-445. |

| [36] |

KIM Y G, KIM I J, KIM J S, et al. Evaluation of surface crack in resistance spot welds of Zn-coated steel[J]. Materials Transactions, 2014, 55(1): 171-175. |

| [37] |

ASHIRI R, HAQUE M A, JI C W, et al. Supercritical area and critical nugget diameter for liquid metal embrittlement of Zn-coated twining induced plasticity steels[J]. Scripta Materialia, 2015, 109(1): 6-10. |

| [38] |

徐士航. DP590GA热镀锌双相钢电阻点焊工艺研究及数值模拟[D].上海: 上海交通大学, 2010. XU S H. Resistance spot welding technology of DP590GA hot dip galvanized dual-phase steel and numerical simulation[D]. Shanghai: Shanghai Jiao Tong University, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10248-2010205367.htm |

| [39] |

TOLF E, HEDEGARD J, MELANDER A. Surface breaking cracks in resistance spot welds of dual phase steels with electrogalvanised and hot dip zinc coating[J]. Science & Technology of Welding & Joining, 2012, 18(1): 25-31. |

| [40] |

SIGLER DR, SCHROTH JG, GAYDEN XQ, et al. Observations of liquid metal assisted cracking in resistance spot welds of zinc-coated advanced high strength steels[C]//Sheet Metal Welding Conference. XⅢ. Detroit: American Welding Society, 2008.

|

| [41] |

MURUGAN S P, BAE J H, HAQUE M A, et al. Effect of resistance spot welding parameters on liquid metal embrittlement of Zn coated high Mn steels[C]//International Conference on Trends in Welding Research & International Symposium of Japan Welding Society. Tokyo: Japan Welding Society, 2016.

|

| [42] |

GAUL H, BRAUSER S, WEBER G, et al. Methods to obtain weld discontinuities in spot-welded joints made of advanced high-strength steels[J]. Welding in the World, 2011, 55: 99-106. |

| [43] |

SIERLINGER R, GRUBER M. A cracking good story of liquid metal embrittlement during spot welding of advanced high strength steels[R]//Technical report. Linz, Austria: Voestalpine Stahl Gmbn, 2016.

|

| [44] |

MILITISKY M, PAKALNINS E, JIANG C. On Characteristics of DP600 Resistance Spot Welds[C]//2003 SAE World Congress.Warrendale: SAE International, 2003: 2003-01-0520.

|

| [45] |

TUMULURU M. The effect of coatings on the resistance spot welding behavior of 780 MPa dual-phase steel[J]. Welding Journal, 2007, 86(6): 161-169. |

| [46] |

MATSUDA H, MATSUDA Y, KABASAWA M. Effects of aluminium in the Zn coating on electrode life in welding galvanized steel sheet[J]. Welding International, 1996, 10(8): 605-613. |

| [47] |

ASHIRI R, SHAMANIAN M, SALIMIJAZI H R, et al. Liquid metal embrittlement-free welds of Zn-coated twinning induced plasticity steels[J]. Scripta Materialia, 2016, 114(1): 41-47. |

| [48] |

CHOI D Y, UHM S H, ENLOE C M, et al. Liquid metal embrittlement of resistance spot welded 1180TRIP steel-effects of cracks geometry on weld mechanical performance[C]//Materials Science and Technology 2017. Pennsylvania: The Iron & Steel Society, 2017: 454-462.

|

| [49] |

BARTHELMIE J, SCHRAM A, WESLING V. Liquid metal embrittlement in resistance spot welding and hot tensile tests of surface-refined TWIP steels[C]//IOP Conference Series: Materials Science and Engineering. Bristol: IOP Publishing, 2016: 012002.

|

| [50] |

JUNG G. Liquid metal embrritlement of high Mn TWIP steel[D]. Pohang: Graduate Institute of Ferrous Technology, 2015.

|

2020, Vol. 48

2020, Vol. 48