文章信息

- 刘也川, 张松, 谭俊哲, 关锰, 陶邵佳, 张春华

- LIU Ye-chuan, ZHANG Song, TAN Jun-zhe, GUAN Meng, TAO Shao-jia, ZHANG Chun-hua

- 机械滚压对A473M钢疲劳性能的影响

- Effect of mechanical rolling on fatigue properties of A473M steel

- 材料工程, 2020, 48(3): 163-169

- Journal of Materials Engineering, 2020, 48(3): 163-169.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000131

-

文章历史

- 收稿日期: 2019-02-19

- 修订日期: 2019-12-05

2. 沈阳鼓风机集团 核电泵业有限公司, 沈阳 110869

2. Nuclear Power Pump Industry Co., Ltd., Shenyang Blower Works Group Corporation, Shenyang 110869, China

核主泵是保障核电站系统安全运行的关键设备之一,更是被誉为核电站的心脏[1]。核主泵由三部分构成:水力机械部分、轴封系统和电机部分[2]。其中轴封系统为核主泵最外层的工件,是核主泵工作系统最重要的一道保护系统,承担着保护其他部件的作用,但是轴套也会受外部环境的影响而破坏、失效。轴套的失效形式有以下三种:(1)疲劳破坏,在核主泵工作过程中疲劳损坏是最常见的,导致轴套表面产生裂纹,材料的疲劳寿命决定了轴承的工作时长;(2)摩擦磨损,轴套的振动是产生摩擦磨损的主要原因,摩擦磨损会导致轴套表面发生剥落;(3)腐蚀点蚀,磨蚀也是轴套主要的失效方式,主要是受轴套工作环境的影响,摩擦磨损后暴露的表面更容易发生磨蚀点蚀。

滚压加工可以显著提高材料的力学性能,如表面硬度、表面残余应力、耐磨性、强度和韧性等[3-5]。材料滚压加工后会形成一层与基体材料无明显界面、结合紧密的强化层[6-7],强化层厚度因材料和滚压工艺的差异而不同。滚压加工使工件表面产生加工硬化和残余压应力,有效地抑制疲劳裂纹的萌生和扩展[8]。郑建新等[9]对7050铝合金轴件进行超声滚压加工有限元分析,研究了滚压工艺参数对铝合金表面残余应力的影响。巴德玛等[10]研究了滚压加工对焊接修复层的影响,滚压加工后渗硫层的承载力、耐磨性和减摩性能均有不同程度的提高。Nakata等[11]研究了热轧制对材料织构弱化和拉伸性能的影响。滚压处理还有很多亟待解决的问题,如探究不同材料的滚压最佳工艺参数及其组织和力学性能的变化;研究滚压加工聚合物材料的重复性问题;加强滚压强化机理的研究等。

本工作主要研究A473M马氏体不锈钢滚压前后力学性能的变化,探究表面硬度、残余压应力、强度对不锈钢疲劳寿命的影响,直观地反映滚压加工对轴套力学性能的影响,为工程实际应用奠定理论基础。

1 实验材料及方法 1.1 实验材料及加工方法实验所用材料为ASTM A473M不锈钢圆盘,直径为150 mm,厚度为50 mm,其化学成分(质量分数/%)为0.05 C,0.50~1.00 Mn,0.03 P,0.06 Si,11.5~14.0 Cr,3.50~5.50 Ni,0.40~0.80 Mo,余量为Fe。使用CTXGAMMA2000型数控卧式车床进行滚压加工,实验中恒定滚压力为1.5 MPa,进给量为0.1 mm/r,压下量为0.1 mm,主轴转速为80 r/min,滚压道次为1次,滚珠尺寸为5 mm。

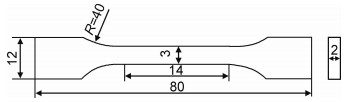

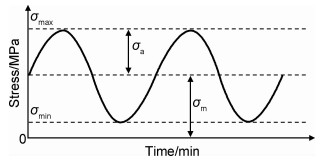

1.2 检测方法采用GNR-STRESS-X型X射线衍射应力分析仪对滚压加工后的圆盘样件表面进行残余应力测定,X射线衍射条件:辐射线为CrKα,波长0.2290 nm,测试晶面为(211),衍射角为156°,管电压为25 kV,管电流为4 mA,定峰方法为高斯拟合。滚压后线切割成尺寸为10 mm×10 mm×10 mm的试样,使用超声波丙酮溶液清洗仪清洗5 min,去除表面油渍及杂质。采用SU8010型SEM对试样进行表面形貌观察,然后采用MicroXAM-3D型表面轮廓仪进行表面粗糙度测量。试样截面采用60#~2000#SiC耐水砂纸依次进行打磨,然后用2.5 μm金刚石水溶性研磨膏进行机械抛光。采用HVS-1000型维氏硬度计进行显微硬度测量,法向载荷0.1 N,加载时间10 s。拉伸和疲劳试样示意图如图 1所示,线切割面用60#~2000#砂纸进行打磨,在E44.304型微机控制电子万能试验机上进行室温拉伸实验,加载速率为1 mm/r,每一组样品进行3次平行实验,测试结果取平均值。拉伸试样断口的车削和滚压面采用1500#,2000#砂纸进行打磨,用颗粒为1.5 μm的研磨膏进行机械抛光,最后用纳米SiO2悬浮液抛光2 h,去除表面机械抛光应力层,采用NordlysNano型EBSD分析仪进行检测分析。疲劳实验在M-3000型微机控制疲劳试验机上进行,采用的波形为正弦波,如图 2所示,应力平均值σm为262.5 MPa,幅值σa为237.5 MPa,频率为20 Hz,初始相位为270°。每一组样品进行3次平行疲劳实验,取平均值。

|

图 1 拉伸及疲劳试样示意图 Fig. 1 Schematic diagrams of tensile and fatigue specimens |

|

图 2 疲劳载荷波形示意图 Fig. 2 Schematic diagram of fatigue load waveform |

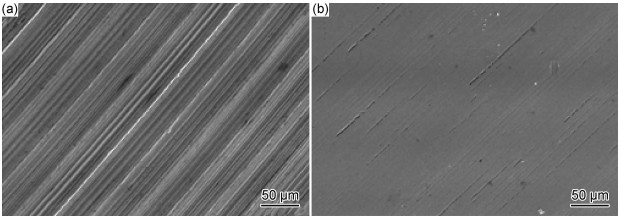

滚压加工可显著降低工件表面粗糙度,提高尺寸精度和适配性[12-13]。材料表面粗糙度对疲劳性能的影响尤为显著[14],与试样的疲劳寿命成反比。图 3为车削和滚压加工试样表面形貌。由图 3(a)可以看出,经过磨削加工后的试样表面有清晰的车削刀痕,峰、谷密集,峰多呈尖锐状。经过滚压加工后的试样表面形貌明显光滑,刀痕消失,仅有些许犁沟,如图 3(b)所示。这是由于在滚压过程中,在外界压力作用下材料的塑性流动使得峰谷之间平衡互补,从而降低表面粗糙度。

|

图 3 车削(a)和滚压(b)加工试样的表面形貌 Fig. 3 Surface morphologies of turning(a) and rolling(b) samples |

表 1为车削和滚压加工试样的表面几何形貌参数。其中,Rq为轮廓方均根值,Rz为轮廓最大高度,Rt为最大峰谷值,Ra为表面粗糙度。由表 1可知,滚压加工后的表面粗糙度明显降低。EI-Haddad等[15]研究得到表面粗糙度和疲劳极限应力的关系式为:

| Process | Ra/nm | Rq/nm | Rz/nm | Rt/nm |

| Turning | 383 | 477 | 2399 | 2663 |

| Rolling | 62.7 | 84.2 | 522 | 709 |

|

(1) |

式中:Δσ为疲劳极限应力;ΔKth为裂纹的阈值应力强度因子;y为微谷的形状因子;ac为材料的临界裂纹长度。由式(1)可知,在满足某型轴套Ra≤400 nm的前提下,表面粗糙度越大,y和Ra值越大,疲劳极限应力Δσ越小,越容易产生疲劳断裂,疲劳寿命越小。A473M不锈钢滚压加工后的表面粗糙度仅为62.7 nm,是车削加工的1/5,表面粗糙度明显降低,说明滚压加工可以达到提高材料疲劳寿命的目的。

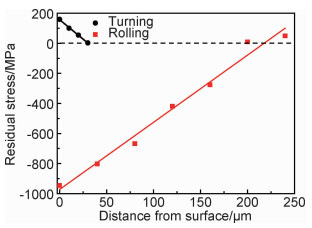

2.2 表面残余应力残余压应力层深度是表征滚压加工试样内部裂纹扩展速率的重要指标。图 4为车削和滚压加工试样残余应力沿深度方向变化拟合曲线。可以看出,滚压加工的试样表现为残余压应力,表层最大残余压应力可达946 MPa,其残余压应力层深度可达200 μm,残余压应力值随深度的增加不断减小,直到与基体残余应力值相近,此现象主要是由加工硬化和组织细化共同作用产生的[16]。而车削加工试样表现为拉应力,深度为20 μm左右。残余应力和疲劳寿命的关系可用Walker公式[17]表述:

|

图 4 车削和滚压加工试样残余应力沿深度方向变化拟合曲线 Fig. 4 Fitting curves of residual stress along the reverse direction of turning and rolling samples |

|

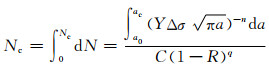

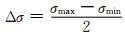

(2) |

|

(3) |

|

(4) |

式中:Nc为疲劳裂纹扩展寿命;Δσ为应力幅;R为应力比;Kσ=0.466,为残余应力影响系数[18];a为裂纹长度;σR为平均残余应力;a0=0.1 mm,为初始裂纹长度;ac=1 mm,为临界裂纹长度;Y=0.41,为应力强度因子;根据文献[19]可知,q为常数,q=(m-1)n,m=0.5,n=4.16,C=3.31×10-17。取距表面50 μm处的平均残余应力,得出的疲劳寿命为1.6×106周次。工件工作时疲劳裂纹多萌生于材料表面,表面残余拉应力的存在会加速裂纹的扩展,所以降低或消除材料表面残余拉应力可有效提高材料疲劳寿命。滚压加工工艺不仅可以消除表面残余拉应力,使疲劳裂纹在材料内部产生,增加裂纹萌生的难度,而且将残余压应力引入材料内部,从而抑制疲劳裂纹的扩展,进而提高材料抗裂纹扩展能力,降低缺口敏感性[20]。

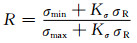

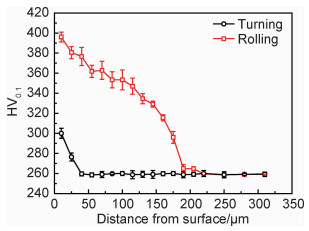

2.3 显微硬度显微硬度是反映材料的结合强度、抵抗变形能力和抗破坏能力。图 5为车削和滚压加工试样截面显微硬度分布曲线。可以看出,滚压加工的硬化层深度在200 μm左右,与残余压应力层深度吻合,最大显微硬度可达396HV0.1。车削加工显微硬度的影响深度比滚压加工浅很多,仅为20 μm,且递减率更大,最大显微硬度为301HV0.1。滚压加工后显微硬度的提高对疲劳性能的影响也很大,如式(5)[21]所示。

|

图 5 车削和滚压加工试样截面显微硬度分布曲线 Fig. 5 Microhardness distribution curves of cross-section of turning and rolling samples |

|

(5) |

式中:C1,C2为与材料无关的常数;

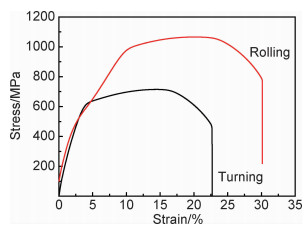

图 6为车削和滚压加工试样应力-应变曲线。滚压加工后A473M不锈钢抗拉强度明显提高,由车削加工的714 MPa提高到1010 MPa,提高了40%;屈服强度由566 MPa提高到692 MPa,提高了22%;伸长率由22.6%提高到30.0%,提高了8%。这是由于滚压加工后硬化层组织晶粒细化,板条马氏体宽度由0.5 μm降低至0.15 μm,根据Hall-Petch公式[22]可知,金属材料的晶粒尺寸越细小,材料的抗拉强度越大,韧性提高,伸长率随之增加。材料的拉伸性能也与疲劳寿命有一定关系,关系式如式(6)所示[23]。

|

图 6 车削和滚压加工试样应力-应变曲线 Fig. 6 Stress-strain curves of turning and rolling samples |

|

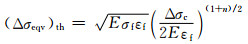

(6) |

式中:(Δσeqv)th为当量应力下的疲劳裂纹起始门槛值;E为弹性模量;σf,εf分别为抗拉强度和断裂延性;n为应变硬化指数;Δσc为理论应力疲劳极限。与车削加工相比,滚压加工后A473M不锈钢的弹性模量、抗拉强度和断裂延性均有很大程度的增加,采用极限法分析可知,疲劳裂纹起始门槛值增大,疲劳寿命增加。

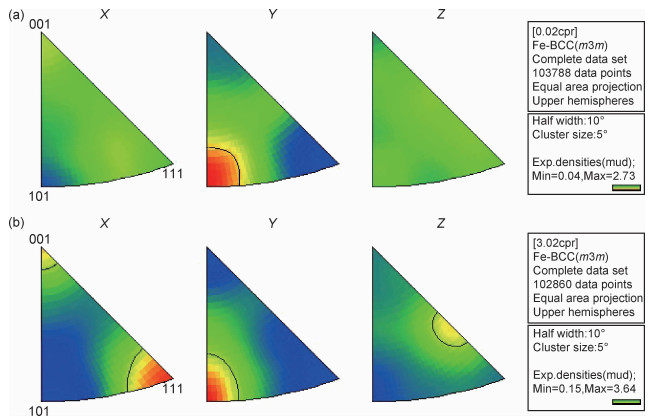

图 7为车削和滚压加工试样拉伸区域的反极图,X为滚压力方向,Y为拉伸方向。图 7中不同颜色代表材料的不同织构强度,蓝色最小,绿色次之,红色最大。由图 7(a)可以看出,沿拉伸方向Y上,平行于〈101〉方向的织构强度约为2.73,总体的织构强度相对较弱,图 7(b)中同方向的织构强度最大约为3.64,可见滚压加工后的织构强度增加。但是两种加工方法处理后的试样,在拉伸过程中均会形成沿〈101〉方向的织构,且织构均是在拉伸方向Y上形成。这主要是由于A473M不锈钢属于BCC结构金属,可能的滑移面是{110},{112}和{113}[24],材料在拉伸过程中产生塑性变形,在微观机制上主要是晶粒的旋转和位错滑移共同作用的结果,晶粒易于朝向外载荷作用的方向,位错易于在{110}〈111〉方向上产生滑移。材料在受外力作用的情况下,内部的压应力得以释放,滚压后试样表面产生的晶粒细化和位错塞积将阻碍晶粒的旋转,抵抗外部变形。在图 7(b)中,垂直于拉伸方向的X方向上,沿〈111〉方向滚压加工织构强度相对于车削加工明显增强,滚压加工起到了阻碍晶粒在{110}〈111〉方向的滑移。

|

图 7 车削(a)和滚压(b)加工试样拉伸区域的反极图 Fig. 7 Inverse pole figures of the stretched area for turning(a) and rolling(b) samples |

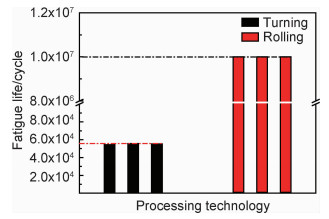

疲劳实验采用成组对比法,实验应力σmax=480 MPa,实验温度为室温。每种类型的试样各12件,每4件为一组,取疲劳寿命的平均值,置信度90%以上,依据GB/T 24176—2009对实验数据进行对比分析。图 8为车削和滚压加工试样疲劳寿命柱状图。在同一应力实验条件下,滚压加工后试样的疲劳寿命明显提高,达到了疲劳极限1×107周次,相对于车削加工试样提高了3个数量级。这是由于在滚压加工过程中,材料近表面区域发生明显塑性变形,导致近表面发生组织细化、晶面间距变化、位错密度增大、缺陷紧缩等[25]。疲劳实验过程中,裂纹形成主要在位错滑移层,滚压加工后提高了表面钉扎位错和阻碍位错滑移的能力,减缓了裂纹萌生。

|

图 8 车削和滚压加工试样疲劳寿命柱状图 Fig. 8 Fatigue life histogram of turning and rolling samples |

由以上分析可知,样品表面形貌及力学性能对疲劳寿命产生影响。通过表面残余应力对样品的疲劳寿命进行计算,得出疲劳寿命在1.6×106周次左右,虽然计算结果大于基体材料的疲劳寿命5.4×104周次,但是却小于实验测量值1×107周次,理论的疲劳寿命相对保守,主要原因:(1)计算采用的残余应力是距表面50 μm处的平均残余应力值,小于整个硬化层残余应力综合作用的结果;(2)残余应力只是疲劳寿命的影响因素之一,二次裂纹及晶粒细化后晶界面积增加等因素均有利于疲劳寿命的提高。

综上所述,滚压加工可以降低A473M不锈钢表面粗糙度,在近表面引入较高的残余压应力,减少了疲劳过程中表面的应力集中,抵消了疲劳实验过程中部分拉应力,使疲劳寿命显著提高;滚压加工导致材料表面塑性变形,产生加工硬化,近表面组织发生细化,阻碍位错滑移,表面硬度提高,从而提高材料的疲劳性能;材料的强度增加,抑制了裂纹的萌生,进而提高了材料的疲劳寿命。因此,A473M马氏体不锈钢滚压加工后疲劳性能提升是材料表面各个性能改善的共同作用。

3 结论(1) 与车削加工相比,A473M不锈钢滚压加工后的表面粗糙度降低,仅为62.7 nm。残余压应力、显微硬度、抗拉强度和疲劳寿命都有不同程度的提升,残余压应力最大为946 MPa,显微硬度可达396HV0.1,抗拉强度,屈服强度和伸长率分别提升了40%,22%和8%,疲劳寿命可达1×107周次。

(2) A473M不锈钢滚压加工后疲劳寿命提高是材料综合性能改善共同作用的结果,表面粗糙度、残余压应力、显微硬度、抗拉强度均对疲劳寿命有不同程度的影响。

| [1] |

马腾跃, 王鹏飞, 许忠斌, 等. 蒸汽发生器换热管流量分配及其对核主泵入口流场的影响[J]. 核动力工程, 2018, 39(4): 58-62. MA T Y, WANG P F, XU Z B, et al. Flow distribution of heat exchanger tubes in a steam generator and its effect on flow field at entrance of reactor coolant pump[J]. Nuclear Power Engineering, 2018, 39(4): 58-62. |

| [2] |

张丽平, 蔡龙. 国内小型压水堆核电站核主泵技术[J]. 水泵技术, 2018(5): 1-4. ZHANG L P, CAI L. Nuclear main pump technology for domestic small pressurized water reactor nuclear power plant[J]. Pump Technology, 2018(5): 1-4. |

| [3] |

胡期翔, 赵秀明, 毛向阳, 等. 紧固件用MFT8非调质钢的冷作滚压形变工艺[J]. 金属热处理, 2016, 41(4): 137-141. HU Q X, ZHAO X M, MAO X Y, et al. Cold rolling process on MFT8 non quenched and tempered steel surface for fasteners[J]. Heat Treatment of Metals, 2016, 41(4): 137-141. |

| [4] |

MISHRA V D, RAO B C, MURTHY H. Enhancement of mechanical properties by cold-rolling of Al6061[J]. Materials Today Proceedings, 2018, 5(2): 8263-8270. |

| [5] |

任学冲, 陈利钦, 刘鑫贵, 等. 表面超声滚压处理对高速列车车轴钢疲劳性能的影响[J]. 材料工程, 2015, 43(12): 1-5. REN X C, CHEN L Q, LIU X G, et al. Effects of surface ultrasonic rolling processing on fatigue properties of axle steel used on high speed train[J]. Journal of Materials Engineering, 2015, 43(12): 1-5. |

| [6] |

NAGARAJAN B, KUMAR D, FAN Z, et al. Effect of deep cold rolling on mechanical properties and microstructure of nickel-based superalloys[J]. Materials Science and Engineering:A, 2018, 728: 196-207. |

| [7] |

叶寒, 赖刘生, 李骏, 等. 超声滚压强化7075铝合金工件表面性能的研究[J]. 表面技术, 2018, 47(2): 8-13. YE H, LAI L S, LI J, et al. Surface properties of 7075 aluminum alloy workpieces after ultrasonic burnishing processing[J]. Surface Technology, 2018, 47(2): 8-13. |

| [8] |

高玉魁. 孔挤压强化对23Co14Ni12Cr3MoE钢疲劳性能的影响[J]. 金属热处理, 2007, 32(11): 34-36. GAO Y K. Influence of cold hole expansion on fatigue property of 23Co14Ni12Cr3MoE steel[J]. Heat Treatment of Metals, 2007, 32(11): 34-36. |

| [9] |

郑建新, 蒋书祥. 7050铝合金二维超声滚压加工残余应力场研究[J]. 表面技术, 2017, 46(12): 265-269. ZHENG J X, JIANG S X. Residual stress field in the process of 2D ultrasonic rolling 7050 aluminum alloy[J]. Surface Technology, 2017, 46(12): 265-269. |

| [10] |

巴德玛, 孙晓峰, 邱骥, 等. 基于纳米晶的低温离子渗硫层油润滑条件下摩擦磨损性能[J]. 中国表面工程, 2017, 30(6): 140-148. BA D M, SUN X F, QIU J, et al. Tribological behavior of low temperature ion sulphurizing layer based on nanocrystalline under oil lubrication[J]. China Surface Engineering, 2017, 30(6): 140-148. |

| [11] |

NAKATA T, XU C, UEHARA Y, et al. Origin of texture weakening in a rolled ZEX4101 alloy sheet and its effect on room temperature formability and tensile property[J]. Journal of Alloys and Compounds, 2019, 782: 304-314. |

| [12] |

柳阳, 王东坡, 邓彩艳, 等. Ti-6Al-4V表面超声滚压制备Al2O3膜层的微观组织及性能研究[J]. 材料工程, 2015, 43(7): 8-13. LIU Y, WANG D P, DENG C Y, et al. Microstructure and properties of Al2O3 films on Ti-6Al-4V using ultrasonic surface rolling processing[J]. Journal of Materials Engineering, 2015, 43(7): 8-13. |

| [13] |

KONG X, DING S, YANG H, et al. Effects of sizes and mechanical properties of fuel coupon on the rolling simulation results of monolithic fuel plate blanks[J]. Nuclear Engineering and Technology, 2018, 50(8): 1330-1338. |

| [14] |

陈利钦, 项彬, 任学冲, 等. 表面超声滚压处理工艺对高速列车车轴钢表面状态的影响[J]. 中国表面工程, 2014, 27(5): 96-101. CHEN L Q, XIANG B, REN X C, et al. Influences of surface ultrasonic rolling processing parameters on surface condition of axle steel used in high speed trains[J]. China Surface Engineering, 2014, 27(5): 96-101. |

| [15] |

EI-HADDAD M H, POOK L P, TOPPER K J. Metal fatigue[M]. London: Oxford University, 1974: 130-195.

|

| [16] |

张飞, 赵运才. 超声表面滚压改善45#钢表层特性及疲劳性能的研究[J]. 表面技术, 2017, 46(9): 185-190. ZHANG F, ZHAO Y C. Research on surface characteristics and fatigue properties of 45# steel by ultrasonic surface rolling[J]. Surface Technology, 2017, 46(9): 185-190. |

| [17] |

吴上生, 孙韩磊, 杨琪. 基于冷滚压工艺的谐波减速器柔轮疲劳寿命分析[J]. 机械传动, 2019, 43(1): 131-135. WU S S, SUN H L, YANG Q. Fatigue life analysis of harmonic reducer flexspline based on cold rolling process[J]. Journal of Mechanical Transmission, 2019, 43(1): 131-135. |

| [18] |

喻钟鸣.谐波减速器柔轮冷滚压成形关键技术研究[D].广州: 华南理工大学, 2017: 66-67. YU Z M.Research on key technologies of cold rolling for flexspline of harmonic reducer[D].Guangzhou: South China University of Technology, 2017: 66-67. http://cdmd.cnki.com.cn/Article/CDMD-10561-1017733064.htm |

| [19] |

俞必强, 李威, 薛建华, 等. 基于动载荷谱的齿轮弯曲疲劳寿命预测[J]. 北京科技大学学报, 2013, 35(6): 813-817. YU B Q, LI W, XUE J H, et al. Prediction of bending fatigue life for gears based on dynamic load spectra[J]. Journal of University of Science and Technology Beijing, 2013, 35(6): 813-817. |

| [20] |

邵成伟, 陈思联, 赵晓丽, 等. 一种高钒中碳非调质钢的高周疲劳性能[J]. 金属热处理, 2014, 39(2): 19-22. SHAO C W, CHEN S L, ZHAO X L, et al. High-cycle fatigue property of high vanadium medium-carbon microalloyed steel[J]. Heat Treatment of Metals, 2014, 39(2): 19-22. |

| [21] |

张素颖, 周智敏, 吴晓苏, 等. 大螺距异型螺纹牙根的微滚压强化技术[J]. 金属热处理, 2015, 40(4): 135-138. ZHANG S Y, ZHOU Z M, WU X S, et al. Trace rolling strengthening technology of steep-pitch nonstandard thread[J]. Surface and Coatings Technology, 2015, 40(4): 135-138. |

| [22] |

SUN J, JIANG T, WANG Y, et al. Effect of grain refinement on high-carbon martensite transformation and its mechanical properties[J]. Materials Science and Engineering:A, 2018, 726: 342-349. |

| [23] |

郑修麟. 屈服强度与疲劳裂纹起始寿命间的关系[J]. 机械强度, 1989, 11(1): 35-39. ZHENG X L. On the relationship between fatigue crack initiation life and yield stress of metals[J]. Mechanical Strength, 1989, 11(1): 35-39. |

| [24] |

李言荣, 恽正中. 材料物理学概论[M]. 北京: 清华大学出版社, 2001. LI Y R, YUN Z Z. Materials physics introduction[M]. Beijing: Tsinghua University Press, 2001. |

| [25] |

张飞, 上官绪超. 表面超声滚压处理对AISI304不锈钢疲劳性能的影响[J]. 热加工工艺, 2017, 46(16): 144-148. ZHANG F, SHANGGUAN X C. Effect of surface ultrasonic rolling processing on fatigue properties of AISI304 austenite stainless steel[J]. Hot Working Technology, 2017, 46(16): 144-148. |

2020, Vol. 48

2020, Vol. 48