文章信息

- 郑镭, 孙维连, 孙铂, 张雪静, 纪宏超

- ZHENG Lei, SUN Wei-lian, SUN Bo, ZHANG Xue-jing, JI Hong-chao

- 挤出方式对黏弹性浆料3D打印出料可控性的影响

- Influence of extrusion methods on discharging controllability of 3D printing with viscoelastic slurry

- 材料工程, 2020, 48(3): 134-141

- Journal of Materials Engineering, 2020, 48(3): 134-141.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001112

-

文章历史

- 收稿日期: 2018-09-19

- 修订日期: 2019-11-04

2. 华北理工大学 机械工程学院, 河北 唐山 063210;

3. 北京科技大学 国家材料服役安全科学中心, 北京 100083

2. College of Mechanical Engineering, North China University of Science and Technology, Tangshan 063210, Hebei, China;

3. National Center for Materials Service Safety, University of Science and Technology Beijing, Beijing 100083, China

基于挤出技术的陶瓷3D打印工艺是陶瓷快速成型的重要工艺之一[1-2],具有丰富的材料类型及多样的固化原理。如Lewis等[3-5]率先通过改变浆料pH值、颗粒电荷等方法控制颗粒间的结合力获得理想的固相含量和流变性能,达到了较好的成型效果;Huang等[6]开发的冷冻挤出成型工艺将水基陶瓷膏体挤出到冷冻工作台上,避免了因变形而造成的缺陷;Xu等[7]应用熔融沉积成型工艺打印出的羟基磷灰石人造骨,拥有比天然骨更紧密的力学性能和良好的体外细胞生物相容性。虽然不同浆料的物理化学性能及固化原理存在很大差异,但均通过挤压方式迫使料仓中的浆料从喷嘴流出,逐层堆积成型。在挤出过程中各种浆料在料仓压强的作用下,均产生不同程度的弹性体积收缩。

目前主要的挤出方式为柱塞挤出和螺杆挤出,Zhang等[8]利用3D凝胶打印工艺并使用螺杆挤出制备了WC-20Co固体含量占47%~56%(质量分数,下同)的甲基丙烯酸羟乙酯零件;刘骥远等[9]采用活塞挤出方式,分析了不同的挤出压力、分层厚度、打印速度等工艺参数下氧化铝陶瓷浆料的打印效果;Shao等[10]基于3D凝胶打印工艺使用螺杆挤出方式制备的氧化锆陶瓷零件,外观规则,打印陶瓷生坯的表面粗糙度为8.9 μm。以上研究均在已定的挤出装置基础上进行,对挤出过程工艺参数及挤出装置结构进行了分析与设计,但对于挤出方式类型的选择和对比方面并未进行深入的研究。

在3D打印过程中,出料速率与三维机构运动速度的匹配程度是影响打印效果的重要因素[11],过高或过低的出料速率均会影响层高的准确性,在累积误差的影响下改变喷嘴与打印平面之间的距离,在浆料沉积成型过程中发生喷头黏料、料丝卷曲等现象造成打印缺陷,甚至发生喷头划伤打印平面的情况导致打印失败[12]。

本工作基于黏弹性陶瓷先驱体浆料,选择柱塞和螺杆两种挤出方式,针对在0.6 mm以下中高精度打印工作中发现的问题,通过现场实验和仿真模拟相结合的方式对两种挤出方式条件下的陶瓷3D打印效果进行对比,找到两种挤出方式在打印效果方面的差别,并分析其成因,为陶瓷3D打印挤出方式的科学选择与设计提供依据。

1 实验材料与方法 1.1 陶瓷3D打印浆料打印实验所用陶瓷浆料是有机硅聚合物[13-14],以反应催化剂、抑制剂作为液相成分,以8000目煅烧改性高岭土作为固相成分。配制固相含量51%以下的浆料时,可以一次性放入足量的两相成分并充分搅拌,短时间浸润即可,但长久静置浸润黏度会明显降低;配制固相含量51%~54%的浆料时,不宜一次性配制完成,而需多次、交替放入固相成分,不少于24 h的静置浸润,其间进行多次搅拌才可配制成均匀浆料;配制54%~55%固相含量浆料时,通过长时间静置和多次搅拌,只能得到黏度过高的浆料,这时需要加入少量(3%左右)普通高岭土,利用未经煅烧,保留表面羟基的普通高岭土起到分散剂的作用,打乱浆料内部电荷秩序,降低浆料屈服强度,减小浆料流变黏度;55%固相含量以上的情况,暂未进行相关实验。由于浆料的液态成分中含有有机高分子,其液相成分在分子层面具有较强的连接性,使浆料在宏观方面表现为较强的变形能力。本实验中浆料按固相质量分数53%配比,经混匀、真空排气制备而成,得到黏度14.7~35.9 Pa·s的Bingham塑性黏弹性流体浆料。

使用哈克VT IQ型转矩流变仪对浆料剪切应力与转速的关系、黏度随剪切速率的变化关系[15]进行测试,并利用柱塞挤压装置对浆料体积模量进行测试,获得浆料符合Bingham塑性流体的Herschel-Bulkley模型[16-17],黏弹性参数如表 1所示。

| Maximum viscosity/(Pa·s) | Minimum viscosity/(Pa·s) | Yield stress/Pa | Critical shear rate/s-1 | Consistency index | Power law index | Bulk modulus/Pa | Goodness of fit |

| 35.9 | 14.7 | 28.5 | 0.9 | 7 | 1.21 | 1.7×1010 | 0.99986 |

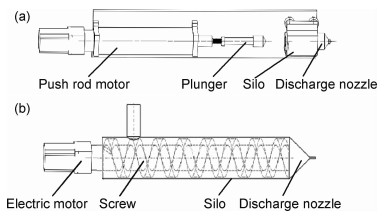

打印设备是自制的TS2.1型陶瓷3D打印机。打印时,柱塞挤出装置如图 1(a)所示,喷嘴根据打印轨迹运动的同时,推杆电机根据G代码中的出料速率要求对柱塞施加向下的进给位移,使料仓内产生较大的压强,迫使浆料从喷头流出,并通过加热装置实现固化成型。螺杆挤出装置如图 1(b)所示,喷嘴根据打印轨迹运动的同时,空压机对外置料仓提供较小的压强以实现对螺杆挤出装置的供料,而螺杆挤出装置的驱动电机根据G代码中的出料速率要求提供相应的螺杆转速,螺杆旋转产生轴向分力使喷嘴附近浆料压强增高,迫使浆料从喷头流出,并通过加热装置实现固化成型。

|

图 1 挤出装置实物图 (a)柱塞挤出装置; (b)螺杆挤出装置 Fig. 1 Physical drawing of extruder (a)plunger extruder; (b)screw extruder |

利用TS3-100S高速摄像系统,在500帧/s的条件下,分别对柱塞挤出方式和螺杆挤出方式的启动供料到供料稳定过程进行拍摄,根据不同时刻出料体积变化,测算各挤出方式短时间内的平均出料速率。高速摄像实验是在相同时间内根据料滴长度、喷头直径及料滴数量计算出料总体积,从而判断总出料量,在零出料到稳定出料过程中可获得较准确的数据,但停止供料过程,因料滴持续滴落造成较大的测量误差而无法准确测量。因此高速摄像实验重点测试停-启过程的总出料量。

1.4 3D打印实验实验使用自制TS2.1陶瓷3D打印机,以CURE软件为基础将模型转换为G代码。分别装配柱塞、螺杆挤出装置进行打印实验,模型尺寸为60 mm×60 mm×20 mm,打印条件为:喷头直径0.6 mm,层高0.4 mm,打印速度11 mm/s,打印路径如图 2所示。

|

图 2 打印模型 Fig. 2 Model to be printed |

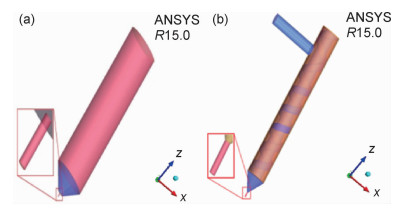

由于各种运动状态的切换时间较短,常规实验手段很难保障时间和出料量的测量精度,而数值模拟仿真则不受这方面的限制,因此,根据实验所用挤出装置建立仿真模型,对挤出过程进行仿真运算,并分析其压强、流场、出料量等参数的变化情况。仿真模型如图 3所示,边界条件如表 2所示。

|

图 3 挤出装置结构模型 (a)柱塞挤出装置; (b)螺杆挤出装置 Fig. 3 Structural model of extrusion device (a)plunger extruder; (b)screw extruder |

| Extrusion device | Grid number | Grid type | Export pressure/Pa | Entry type | Relative motion |

| Plunger | 929998 | Hexahedral mesh | 0 | Speed entrance | - |

| Screw | 2658133 | Structural grid+non-institutional grid | 0 | Pressure inlet | Dynamic grid:40 r/min |

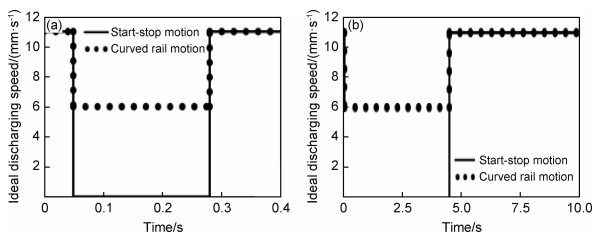

设定直线运动状态下的理想出料速率为11 mm/s,并以此为依据确定进给速率:柱塞挤出方式以速率入口代替柱塞进给,入口流量与理想出料流量一致,根据出入口面积比,通过计算设定入口速率为3 mm/s;而螺杆挤出方式,前期实验测试及仿真结果均显示在入口压强0.01 MPa下螺杆转速为20 r/min时可达到11 mm/s的稳定出料。之后,根据停止出料或弯轨运动时的理想出料速率下降比例设定进给量及转速。理想出料速率如图 4所示,启停运动过程中,在0.05 s时喷嘴平均出料速率由11 mm/s降低至0 mm/s,之后,螺杆挤出方式在0.28 s时恢复到原始出料速率,柱塞挤出方式在4.8 s时恢复到原始出料速率;弯轨运动过程中,在0.05 s时喷嘴平均出料速率由11 mm/s降低至5.5 mm/s,在2.8 s时恢复到原始出料速率。

|

图 4 不同运动状态的理想出料速率 (a)螺杆挤出装置; (b)柱塞挤出装置 Fig. 4 Ideal discharge speed of different motion states (a)screw extruder; (b)plunger extruder |

表 3给出的是柱塞挤出方式与螺杆挤出方式从启动出料到时间t所产生的总出料量以及通过计算得出的相邻两时间节点间的平均出料速率。螺杆挤出方式启动出料后能在0.2 s内产生明显出料量,而柱塞挤出方式产生明显出料量是在1 s时。螺杆挤出方式从启动供料到浆料流速稳定所需时间仅为0.5 s,而柱塞挤出方式所需时间为6 s。停止出料过程的数据准确性较低,但依然发现螺杆挤出方式从稳定状态到浆料停止流出,仅需0.5 s,是柱塞挤出方式的1/12。可见,螺杆挤出方式对出料停-启过程的响应时间明显优于柱塞挤出方式。

| Feeding time/s | Plunger extruder | Screw extruder | |||

| Total discharge volume/mm3 | Stage discharge velocity/(mm·s-1) | Total discharge volume/mm3 | Stage discharge velocity/(mm·s-1) | ||

| 0 | 0 | 0 | 0 | 2 | |

| 0.2 | 0 | 0 | 0.36 | 10.2 | |

| 0.5 | 0 | 0 | 2.26 | 12.2 | |

| 1 | 0.48 | 2.5 | 4.58 | 11.8 | |

| 2 | 1.68 | 6.1 | - | - | |

| 4 | 5.53 | 9.8 | - | - | |

| 6 | 10.60 | 12.3 | - | - | |

柱塞挤出方式打印的陶瓷生坯存在一定缺陷,如图 5(a)所示,侧壁面处的打印线有微小波纹,陶瓷生坯打印平面两端的打印线线宽明显增加,中间部位料丝较细,同时还有料丝断续的现象发生,且打印平面的拐角、弯轨部位明显高于中央部位;螺杆挤出方式打印的生坯无明显缺陷,如图 5(b)所示,侧壁面纹理清晰,层次分明,正面可以清晰地看出打印过程中的线条,且线宽均匀。从直观打印效果上看,螺杆挤出方式打印效果明显优于柱塞挤出方式。

|

图 5 不同挤出方式打印的陶瓷生坯 (a)柱塞挤出方式; (b)螺杆挤出方式 Fig. 5 Green ceramic printed by different extrusion devices (a)plunger extrusion; (b)screw extrusion |

打印过程实现启动、直线运动、弯轨运动、快速移动等多种运动形式,各种运动的速度各不相同,因此对出料速率的要求也各不相同,如表 4所示。由表 4可知,在不同运动模式下,运动速度vm各不相同,若实际出料速率v持续保持最大出料速率,则理想出料速率vout与实际出料速率v存在较大差距,并且在电机控制系统各种运动状态的切换间隔时间为微秒级[18-19],因此,需要挤出方式能够较快地响应理想出料速率变化的要求并提供准确的出料量。由于料丝直径较小,且处于动态过程,直接测量出料量的变化具有较高的难度,只能通过对打印实验过程及坯件宏观形貌的观察,从侧面分析打印过程中的出料量变化情况。

| State | vm/(mm·s-1) | vout/(mm·s-1) | (vm/v)/% | (vout/v)/% |

| Start and stop | 9 | 9 | 75 | 75 |

| Straight line | 12 | 12 | 100 | 100 |

| Curved track | 6 | 6 | 50 | 50 |

| Ideal | 12 | 0 | 100 | 0 |

在陶瓷生坯打印过程中,由于弯轨、折返、拐角等处打印的方向改变使打印速度降低,为保证出料量的均匀,柱塞停止向下移动、螺杆停止转动。在理想状态下浆料应停止流出,由于打印所用的陶瓷浆料为可压缩液体,在前期挤压力的作用下浆料受到一定程度的压缩,并在料仓内保持一定程度的压强,当柱塞停止进给后,料仓内的可压缩流体浆料仍然处于压缩状态,保持较高的压强,料仓里的浆料仍会从喷头流出产生“流涎”[20]现象。

从图 5中可以看到,采用柱塞挤出方式打印弯轨部分时打印线的线宽是螺杆挤出方式的1.5~2倍,这说明柱塞挤出方式产生的“流涎”现象明显强于螺杆挤出方式。这是由于柱塞结构是一个密闭的空间,当停止供料时,只有极少量的浆料从喷嘴流出,无法实现料仓内压强的突变,而螺杆结构是一个开放的空间,压强由螺杆转动提供,当停止供料时,大量浆料从螺杆间隙、螺槽处回流,实现压强的突变,从而影响出料速率的变化。

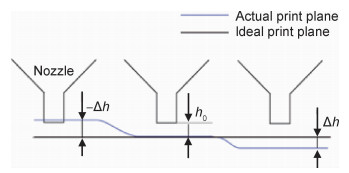

“流涎”现象是3D打印过程中的普遍现象[21],它的出现会导致陶瓷生坯表面因过度填充而凸起,打印的陶瓷生坯越高,越容易造成打印表面不平。如图 6所示,当喷嘴距离打印平面理论高度为h0时,由于打印平面不能保证绝对平整,导致喷嘴与打印面的实际距离h也不是一个稳定值,存在误差±Δh=h-h0,当-Δh≥h0,即h<0时,说明喷头位置低于打印平面,此时喷头容易划伤打印平面,导致打印失败,当0≤-Δh≤h0时,可以实现打印,但打印线变宽并将误差累计到下一层,当0≤-Δh≤0.5h0时,可以实现打印,但打印线边窄并将误差累计到下一层,当Δh≥0.5h0层高时,喷头距离打印平面过远,此时浆料不能充分附着在打印平面上,容易出现喷嘴卷料,侧壁产生波纹,造成打印缺陷。

|

图 6 喷嘴与打印平面相对位置简图 Fig. 6 Relative position diagram of nozzle and print plane |

通过打印实验和高速摄像实验,发现柱塞与螺杆两种挤出方式在出料速率可控性方面存在明显差异,但仍需结合仿真结果,才能进一步实现更准确的量化分析,剖析该差异产生的原因。

2.3.1 启停运动仿真结果分析(1) 出料量分析

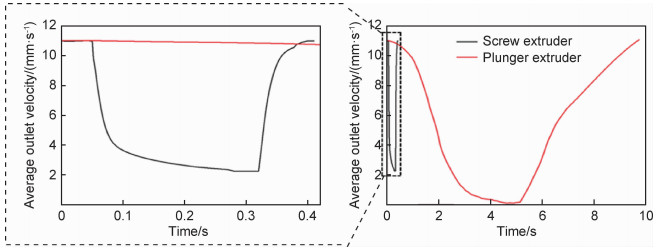

图 7为启-停-启条件下出口平均流速图。可以看出,柱塞挤出方式启-停-启所用的时间为10 s,停止和启动时,浆料达到最大和最小出料速率所用的时间基本一致。而螺杆挤出方式完成启-停-启整体动作的时间仅为0.4 s,远低于柱塞挤出方式。两种挤出方式停止出料所用的时间以及重启出料所用的时间与高速摄像的结果虽然由于测量准确性的原因而不能完全对应,但不存在本质性的差别,也证实了仿真结果可以有效表达两种挤出方式的出料过程。

|

图 7 启-停-启条件下出口平均流速图 Fig. 7 Average flow velocity curves under start-stop-start condition |

以螺杆挤出方式达到最小出料量为标准的结果中可以看到:在打印速度改变前0.05 s时,柱塞挤出装置和螺杆挤出装置出口平均流速均已达到稳定状态,约为10.8 mm/s。随后停止供料,持续0.27 s,之后重新启动供料,在0.4 s时刻,柱塞挤出装置在该过程中出料量未发生明显变化。

可见,螺杆挤出方式在0.03 s内,出料速率已降至原始出料速率的30%以下,而柱塞挤出方式达到该出料速率所需的时间为2.4 s,在停止供料的0.27 s内柱塞挤出方式的出料量是螺杆挤出方式出料量的3倍。因此,无论是完成停止-启动-停止所用的总时间,还是单位时间内出料量变化率,均体现出螺杆挤出方式在出料量控制效果方面远优于柱塞挤出方式。

(2) 出料过程分析

出料过程中,柱塞挤出装置喷嘴附近的压强Pp与螺杆挤出装置在喷嘴附近的压强Ps存在明显差异,如表 5所示。对于浆料流动,在喷嘴结构相同的情况下,喷嘴附近压强成为影响喷嘴出料量变化的最主要因素。

| Starting time/s | Pp/Pa | Ps/Pa |

| 0.05 | 60486 | 59786 |

| 0.08 | 60074 | 13668 |

| 0.28 | 59892 | 10056 |

| 0.35 | 60102 | 54355 |

| 0.38 | 60142 | 59283 |

在0.05 s停止供料后,柱塞停止向下移动但出口平均流速并没有明显下降。这是由于柱塞挤出装置的料仓是一个密闭的空间,柱塞停止进给后,浆料从喷嘴流出,其出料速率为2.86 mm3/s,在0.6 MPa条件下,浆料的弹性收缩约为8 mm3,远高于喷嘴每秒出料量,在该出料速率的条件下很难对料仓内的压强造成影响。因此,在停止供料进给后的短时间内,柱塞挤出方式的出料速率无明显变化。而螺杆停止转动后,在0.03 s的时间内,出料量降低到了停转前出料速率的30%以下,挤出装置喷嘴附近的压强降低到13668 Pa,是停转前压强的22.86%,而在随后的0.2 s内,又降低至停转前出料速率的20%以下,达到基本稳定,这时螺杆挤出装置内的压强达到稳定状态,与入口压强一致,这说明,该最低出料量完全是由入口的浆料输送压强提供的。

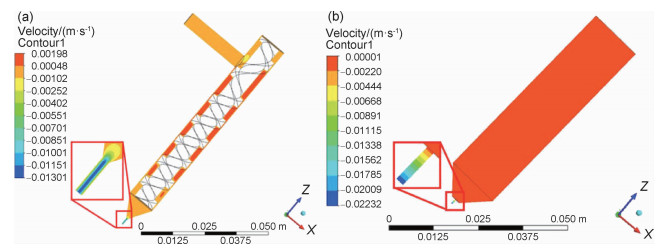

停止供料后0.16 s时,螺杆挤出装置喷嘴出浆料最大Z向出料速率降低至0.013 mm/s,螺杆与筒壁的间隙存在约0.00198 mm/s的浆料回流速率,螺槽附近存在0.00048 mm/s的回流速率,如图 8(a)所示,而对于柱塞挤出方式则不存在明显的回流过程,如图 8(b)所示。这是因为螺杆机构是一个开放的空间,挤出头附近的压强完全由螺杆转动提供,当螺杆停止转动时,喷嘴附近的浆料为恢复弹性变形而体积增大,多余的浆料通过螺杆与筒壁的间隙、螺杆的螺槽流回上一级空间,实现一个泄压的过程。由于螺杆与筒壁间隙、螺槽的孔隙远大于喷嘴直径,因而其泄压时间也远远少于柱塞挤出装置浆料仅从喷嘴流出时的泄压时间。

|

图 8 停止出料后0.16 s Z轴方向速度云图 (a)螺杆挤出装置;(b)柱塞挤出装置 Fig. 8 Z axis velocity cloud chart at 0.16 s after stopping the discharge (a)screw extruder; (b)plunger extruder |

在0.32 s时重新启动供料后,柱塞恢复向下移动,此时仍未见出料速率发生明显变化。这是由于此时料仓内的总体积变化远小于浆料的弹性变形量,少量的体积变化不足以造成料仓内的压强变化,因此也无法造成出料速率的变化。相应的螺杆恢复转动,出料速率的上升曲线与停止供料时类似,在0.02 s的时间内,出料速率提高到了停转前出料速率的90%以下,挤出装置喷嘴附近的压强增加到54355 Pa,是停转前压强的90.92%,而在后续的0.05 s内,又提升至停转前的出料速率,达到稳定状态。

通过对停止-启动-停止出料过程的分析,发现柱塞挤出方式与螺杆挤出方式在出料可控性方面上的差异主要是由于两挤出装置的驱动原理不同造成的。柱塞挤出装置是依靠浆料的弹性变形改变料仓内压强,需要较长的加压或泄压过程,而螺杆挤出装置在供料阶段,依靠螺距差和浆料摩擦力实现供料,能快速提升料仓内压强,在停止出料阶段,由于料仓体积较小且为开放空间,能快速释放压强,从而实现对出料速率的有效控制。因此,螺杆挤出方式可以在0.23 s时间范围内将出料量降低至最低,比理想出料量仅高出20%,而柱塞挤出方式出料量在此时间内则无明显变化。

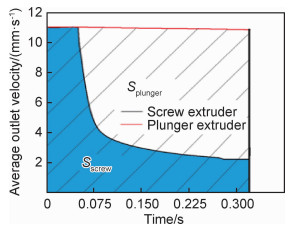

(3) 启停段多余出料总量分析

在0.05~0.32 s时间段内,柱塞挤出装置和螺杆挤出装置出口平均流速曲线之间的面积代表了在打印方向改变过程中柱塞挤出方式比螺杆挤出方式多余的出料量,这是实验所得陶瓷生坯两端的打印线粘连,生坯模型两端凸起的重要原因。如图 9所示,出口平均流速曲线与时间轴(X轴)之间的面积代表了挤出方式在打印方向改变时多余的出料量,Sscrew=0.3Splunger。螺杆挤出方式多余的出料量远低于柱塞挤出方式的多余出料量,不足以对打印精度产生较大的影响,完全可以在挤出过程中被挤出头“抹平”,从而能够得到线宽均匀、纹理清晰的陶瓷生坯。

|

图 9 启停条件下出料量对比图 Fig. 9 Comparison diagram of discharge quantity under start-stop conditions |

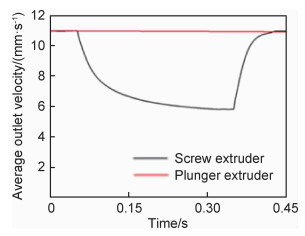

同理,当执行弯轨运动时,如图 10所示,螺杆转速降低至最大转速的30%时,在转速降低之后的0.05 s内,其出料速率降低至原始出料速率的70%以内,在随后的0.2 s时间内,出料速率趋于稳定,降低至原始出料速率的50%,出料速率变化曲线与停止出料时的出料速率曲线类似;而柱塞挤出方式无明显的出料速率变化。

|

图 10 高-低-高出料速率条件下出口平均流速对比图 Fig. 10 Export average flow velocity contrast diagram under high-low-high velocity conditions |

在弯轨运动时,螺杆挤出方式可以在0.23 s时间内将出料量降至最低,仅仅比理想出料速率高出22%,以柱塞挤出方式出料,降低至该出料速率则需要2.4 s。这说明,在出料速率改变的情况下,螺杆挤出方式仍能提供较快的响应速率,从而提高生坯的打印质量。

3 结论(1) 出料速率对生坯打印质量存在明显影响。出料速率与三维运动机构的运动速度不匹配,会造成打印面不平,从而形成累计误差,最终导致出料速率相对较低的部位发生卷料、料丝断续等现象,造成打印缺陷,而在出料速率相对较高的部位发生打印面凸起,容易导致打印面划伤,中断打印。

(2) 喷嘴直径为0.6 mm以及黏弹性浆料的条件下,螺杆挤出方式对出料速率的控制效果远优于柱塞挤出方式,能大幅减少额外出料量,从而提升打印质量。

(3) 在黏度为14.7~35.9 Pa·s的Bingham塑性黏弹性流体浆料及喷嘴直径0.6 mm的基础上,高速摄像、打印实验与仿真实验结果具有较好的一致性,也证实了流体仿真能较好地反映挤出过程。

| [1] |

张海鸥, 应炜晟, 符友恒, 等. 陶瓷零件增量成形技术的研究进展[J]. 中国机械工程, 2015, 26(9): 1271-1277. ZHANG H O, YING W S, FU Y H, et al. Advances in additive shaping of ceramic parts[J]. China Mechanical Engineering, 2015, 26(9): 1271-1277. |

| [2] |

夏驰, 曹良成, 冯联华, 等. 机械臂3D打印技术及系统的试验研究[J]. 机械设计与制造, 2018(2): 107-109. XIA C, CAO L C, FENG L H, et al. Experimental study of 3D printing technology and systems based on robotic manipulator[J]. Machinery Design & Manufacture, 2018(2): 107-109. |

| [3] |

LEWIS J A. Direct-write assembly of ceramics from colloidal inks[J]. Current Opinion in Solid State and Materials Science, 2002, 6(3): 245-250. |

| [4] |

LEWIS J A. Colloidal processing of ceramics[J]. Journal of the American Ceramic Society, 2000, 83(10): 2341-2359. |

| [5] |

GUO J Y, LEWIS J A. Aggregation effects on the compressive flow properties and drying behavior of colloidal silica suspensions[J]. Journal of the American Ceramic Society, 1999, 82(9): 2345-2358. |

| [6] |

HUANG T, MASON M S, ZHAO X Y, et al. Aqueous-based freeze-form extrusion fabrication of alumina components[J]. Rapid Prototyping Journal, 2009, 15(2): 88-95. |

| [7] |

XU N, YE X J, WEI D X, et al. 3D artificial bones for bone repair prepared by computed tomography-guided fused deposition modeling for bone repair[J]. ACS Applied Materials & Interfaces, 2014, 6(17): 14952-14963. |

| [8] |

ZHANG X Y, GUO Z M, CHEN C G, et al. Additive manufacturing of WC-20Co components by 3D gel-printing[J]. International Journal of Refractory Metals & Hard Materials, 2017, 70: 215-223. |

| [9] |

刘骥远, 吴懋亮, 蔡杰, 等. 工艺参数对3D打印陶瓷零件质量的影响[J]. 上海电力学院学报, 2015, 31(4): 376-380. LIU J Y, WU M L, CAI J, et al. Influence of operating parameters on 3D printing ceramic parts[J]. Journal of Shanghai University of Electric Power, 2015, 31(4): 376-380. |

| [10] |

SHAO H P, ZHAO D C, LIN T, et al. 3D gel-printing of zirconia ceramic parts[J]. Ceramics International, 2017, 43(16): 13938-13942. |

| [11] |

沈响.3D打印技术在航空制造中的应用研究[D].西安: 长安大学, 2017. SHEN X.Research on application of 3D printing technology in aeronautical manufacture[D].Xi'an: Chang'an University, 2017. http://cdmd.cnki.com.cn/Article/CDMD-10710-1017868426.htm |

| [12] |

HUANG T S, MASON M S, HILMAS G E, et al. Freeze-form extrusion fabrication of ceramic parts[J]. International Journal of Virtual and Physical Prototyping, 2006, 1(2): 93-100. |

| [13] |

马青松, 陈朝辉, 郑文伟, 等. 先驱体转化法制备连续纤维增强陶瓷基复合材料的研究[J]. 材料科学与工程, 2002, 19(4): 110-115. MA Q S, CHEN Z H, ZHENG W W, et al. Research and development of continuous-fiber-reinforced ceramic matrix composites fabricated by precursor-infiltration-pyrolysis[J]. Materials Science and Engineering, 2002, 19(4): 110-115. |

| [14] |

马青松, 陈朝辉, 郑文伟, 等. 热压辅助先驱体裂解制备的三维Cf/Si-O-C复合材料的微观结构与力学性能[J]. 航空材料学报, 2004, 24(5): 26-30. MA Q S, CHEN Z H, ZHENG W W, et al. Microstructures and mechanical properties of carbon fiber reinforced silicon oxycarbide composites fabricated via hot-pressing assisted pyrolysis of polysiloxane[J]. Journal of Aeronautical Materials, 2004, 24(5): 26-30. |

| [15] |

VAJRAVELU K, SREENADH S, DEVAKI P, et al. Mathematical model for a Herschel-Bulkley fluid flow in an elastic tube[J]. Central European Journal of Physics, 2011, 9(5): 1357-1366. |

| [16] |

郑智颖.FLUENT在粘弹性流体流动数值模拟中的应用[D].哈尔滨: 哈尔滨工业大学, 2013. ZHENG Z Y.Application of FLUENT software in numerical simulation for viscoelastic fluent flow[D].Harbin: Harbin Institute of Technology, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10213-1014001093.htm |

| [17] |

DAI Y J, DENG T. Stabilization and characterization of colloidal gas aphron dispersions[J]. Journal of Colloid and Interface Science, 2003, 261(2): 360-365. |

| [18] |

陈荣, 邓智泉, 严仰光. 永磁同步电机伺服系统中电机启动过程分析[J]. 西南交通大学学报, 2004, 39(2): 203-208. CHEN R, DENG Z Q, YAN Y G. Analysis of starting process of PMSM servo system[J]. Journal of Southwest Jiaotong University, 2004, 39(2): 203-208. |

| [19] |

TSUJI T, MIZUOCHI M, NISHI H, et al.A velocity measurement method for acceleration control[C]//31st Industrial Electronics Society Annual Conference of IEEE.North Carolina: IEEE, 2005: 1943-1948.

|

| [20] |

TUNKASIRI T, TAWICHAI N, RAENGTHON N, et al. Preparation of lanthanum-doped Pb(Zr, Ti)O3 ceramics sheets by tape casting[J]. Journal of Materials Science and Engineering, 2007, 25(6): 899-901. |

| [21] |

王占礼, 高山山, 陈延伟, 等. 一种基于FDM-3D打印机改进喷嘴的流-固耦合模拟分析[J]. 制造业自动化, 2018, 40(3): 47-52. WANG Z L, GAO S S, CHEN Y W, et al. An improved nozzle based on FDM-3D printer simulation analysis of fluid-solid coupling[J]. Manufacturing Automation, 2018, 40(3): 47-52. |

2020, Vol. 48

2020, Vol. 48