文章信息

- 黄昊, 赵晶晶, 韩翠柳, 杨新宇, 潘亚飞, 张久兴

- HUANG Hao, ZHAO Jing-jing, HAN Cui-liu, YANG Xin-yu, PAN Ya-fei, ZHANG Jiu-xing

- 基于制备钨钼复合靶材的SPS烧结连接

- SPS sintering & joining based on preparation of tungsten-molybdenum composite target

- 材料工程, 2020, 48(3): 84-91

- Journal of Materials Engineering, 2020, 48(3): 84-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000957

-

文章历史

- 收稿日期: 2018-08-08

- 修订日期: 2019-08-30

电子计算机断层扫描(CT)设备的性能主要取决于X射线管,而旋转阳极靶则是X射线管的核心部件。阳极靶属于易消耗器件,我国每年需要维修、更换的旋转阳极靶材达5000多只[1]。目前国内医疗CT机大尺寸旋转阳极靶材主要被国外厂商垄断,若能实现靶材国产化将会大幅降低我国CT设备的维护成本。

常见的阳极靶结构为W/Mo复合靶[2-3],用W作靶面,Mo合金作靶基材料[4]。W熔点高且在电子束轰击下能激发强X射线,因此被用作靶面材料。阳极靶在工作时处于高速旋转状态,为减轻转轴负荷而采用密度更低的Mo作为靶基。本实验采用在Mo中掺杂少量Ti,Zr和C的TZM合金,与纯Mo相比TZM高温强度大、比热更高,能快速传导和散发热量,降低靶面温度[5-6]。

旋转阳极靶的制造方法有粉末冶金-热锻-成型法、化学气相沉积法、热压焊接法等,这些方法耗时耗能且成本高。放电等离子烧结(spark plasma sintering,SPS)技术,是一种利用直流脉冲电流加热的新型烧结法,具有升温快、抑制晶粒长大、节能环保等优点。SPS技术也可以用于各种材料的连接,尤其是无损伤无变形的特点使其适合高精度工件的连接,在航空航天、仪表电子、医疗器械等领域开始展现出独特优势[7-8]。W靶的密度与阳极靶工作时激发X射线的效率紧密相关,由于W的熔点较高,传统烧结方法制造的W靶密度普遍偏低,SPS加压过程中烧结的特点有利于降低粉末的烧结温度,同时低电压、高电流使粉末快速烧结致密,更好地提高W靶密度。连接W,Mo合金的主要方法有熔焊和钎焊,且通常需添加低熔点中间层[9],这些方法制造的接头易产生裂纹和孔隙,且因中间层熔点低,高温工作环境下其结合强度难以保证。而W,Mo作为完全固溶的两种金属, 在SPS提供的温度场和应力场作用下能牢固结合在一起,既省略了中间层,也能降低成本。同时SPS也能实现块体W与TZM合金粉末的直接连接,将粉末烧结和W/TZM的连接缩短至一道工序中。

本工作以W粉和TZM合金粉末为原料,利用SPS烧结得到高致密W,在此基础上对烧结体W和TZM合金粉末进行连接,探讨SPS烧结温度与降温冷却速率对W/TZM接头微观组织和力学性能的影响。实验完整模拟了靶材制备的工艺流程,为大尺寸阳极靶的研发提供了重要参考。

1 实验 1.1 W粉烧结实验用原料为厦门金鹭特种合金有限公司提供的W粉,平均粒径3 μm。取适量的钨粉,在全方位行星式球磨机上球磨24 h,转速为400 r/min,球料比为10:1(质量比)。用X射线衍射仪对原始W粉和球磨W粉进行物相分析。

称量24.2 g球磨W粉装入石墨模具中预压,调整上下石墨压头,使两边压头露出模具的长度一致,保证烧结过程中粉末受热均匀。粉末与模具内壁和上下压头之间用0.2 mm厚的碳纸隔开,以便样品脱模。此外,在石墨模具外包裹厚约5 mm的石墨毡, 以减少辐射散热[10]。实验中所用模具高40.0 mm, 内径20.0 mm,上下石墨压头的高度和半径均为20.0 mm。

使用LABOX-350型SPS烧结系统进行烧结。自动烧结程序:室温至600 ℃的升温速率为100 ℃/min,600 ℃至目标温度的升温速率为70 ℃/min,在目标温度保温3 min后随炉冷却。初始压力设置为10 MPa,烧结过程中逐渐加压至40 MPa。当真空度低于10 Pa时开始烧结,整个烧结过程中真空泵处于工作状态。

球磨W粉的烧结目标温度为1600,1700,1800,1900,2000 ℃。为了进行对比,使用原始W粉在相同条件下烧结。用比重天平分别测量烧结体的密度。

1.2 W和TZM的烧结连接实验用原料为金堆城钼业股份有限公司提供的TZM合金粉末,平均粒径2~3 μm,TZM合金粉末的化学成分如表 1所示。

| Ti | Zr | O | C | Mo |

| 0.48 | 0.10 | 0.15 | 0.011 | Bal |

烧结球磨W粉制备6个ϕ20 mm×4 mm的块体W试样用于后续实验,仍采用上述烧结程序,目标温度1900 ℃,保温3 min后随炉冷却。用磨床对试样进行磨削以去除表面炭化层[11]和提高平整度,随后采用金相磨抛机对试样进行磨抛处理至镜面,并超声清洗烘干。

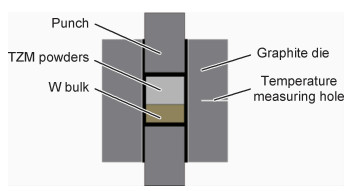

把处理好的纯W试样放入内径20 mm的石墨模具中,在试样表面均匀铺上13 g TZM合金粉末,用上下压头压紧,如图 1所示。

|

图 1 W与TZM合金粉末的SPS烧结连接装置示意图 Fig. 1 Schematic diagram of the SPS sintering bonding between TZM alloy powders and W bulk |

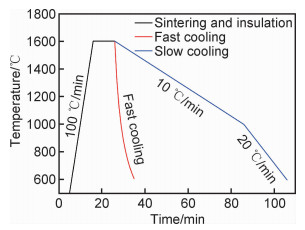

将石墨模具放入SPS炉腔内,施加轴向压力30 MPa,实验过程中压力保持恒定。冷却阶段采用两种降温速率,分别为缓慢降温和快速降温,如图 2所示。

|

图 2 两种冷却程序的温度曲线 Fig. 2 Temperature curves for two cooling programs |

缓慢降温程序:最高温降至1000 ℃阶段的降温速率为10 ℃/min,1000 ℃至600 ℃降温速率为20 ℃/min,600 ℃以下随炉冷却至室温;快速降温即保温结束后直接切断电流,使样品随炉冷却至室温。具体烧结工艺参数如表 2所示。

| Heating rate/(℃·min-1) | Sintering temperature/℃ | Holding time/min | Cooling mode |

| 100 | 1400, 1500, 1600 | 10 | Fast cooling |

| 100 | 1400, 1500, 1600 | 10 | Slow cooling |

将W/TZM连接件沿径向切开取样,试样截面尺寸为3.0 mm×3.0 mm。用ZEISS SIGMA扫描电子显微镜观察W/TZM接头的焊缝组织; 用能谱仪分析焊缝处W,Mo两种元素的分布。使用剪切模具检测焊缝的室温剪切强度,剪切速率为0.5 mm/min,每个试样分别测3次后取平均值,对剪切断口进行形貌分析。剪切实验示意图如图 3所示。

|

图 3 W/TZM接头剪切实验示意图 Fig. 3 Schematic diagram of the shearing test for the W/TZM joints |

图 4为W粉球磨前后的XRD谱图。可以看出,球磨前后W的衍射峰位置一致,未发生偏移,但峰强降低发生宽化,说明球磨之后晶粒细化。球磨W粉衍射谱图中还存在较弱的WC衍射峰,这是由于球磨过程中硬质合金球磨损,WC杂质进入粉末。

|

图 4 W粉在球磨前后的XRD谱图 Fig. 4 XRD patterns of W powders before and after ball milling |

图 5为原始W粉和球磨W粉的SEM形貌图。原始W粉近似呈球形,表面光滑,尺寸较为均匀。粉末在球磨后发生明显变形,球磨W粉多为不规则颗粒,细颗粒W粉多团聚为大颗粒,粉末粒径差异较大。

|

图 5 球磨前(a)后(b)W粉的SEM图 Fig. 5 SEM images of W powders before(a) and after(b) ball milling |

原始W粉和球磨W粉在不同烧结温度下所得试样的致密度,如图 6所示。可以看出,两种试样的致密度均随温度的升高而提高。相同温度下,球磨W粉所得试样的相对密度明显高于原始W粉。因为在球磨时W粉与磨球发生激烈碰撞,使晶粒尺寸细化、晶格畸变能增加,明显提高了粉末的烧结活性。除此之外,由SPS产生的强直流脉冲电流使粉末自身发热[12],极大提高了升温速率,在轴向压力的作用下,孔隙快速减少,烧结效率提升,由此获得晶粒细小、组织均匀的高致密试样。在1600~2000 ℃内,球磨试样的相对密度稳定在97.0%以上,致密度随温度的提升幅度弱于原始W粉,说明晶粒细化可以降低烧结温度。

|

图 6 两种W粉烧结后的相对密度 Fig. 6 Relative density of W powders after sintering |

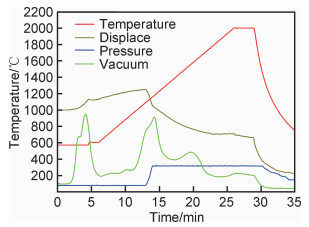

图 7为球磨W粉烧结温度为2000 ℃、保温3 min的SPS烧结曲线,记录了烧结过程中温度、位移、压力、真空度4个主要参数。可见,当烧结温度接近600 ℃和1200 ℃时,真空度明显降低,大量气体在这两个温度点受热析出形成放气峰;在1550 ℃处存在一个较弱峰,此时烧结体已完成大部分收缩变形,内部孔隙中的残留气体开始逐渐排出,形成放气峰。与原始粉末相比,球磨W粉在烧结过程中释放出的气体明显增多,原因是高能球磨使粉末破碎细化,比表面积增大,吸附了更多气体。

|

图 7 球磨W粉烧结曲线 Fig. 7 Sintering curves of ball-milling W powders |

1100 ℃之前,粉末受热膨胀使轴向位移不断增大,同时因升温速率较快,粉末内气体挥发阻碍收缩,反而使烧结体膨胀[13];在1100 ℃时, 烧结压力从10 MPa手动加至40 MPa,这一过程中位移急剧下降;加压结束后位移仍保持下降趋势,此时粉末开始软化和收缩,粉末颗粒之间形成烧结颈,在温度、压力的作用下扩散和流动充分进行,烧结体内闭孔的尺寸和数量逐渐减少;在1780~2000 ℃时,位移停止收缩并出现微量反弹,因为升温过程中受热膨胀系数影响,烧结体的轴向伸长量超过收缩量;在2000 ℃保温时, 样品又开始出现收缩,此时温度不变,伸长量也随之固定,而孔隙的收缩与清除仍在进行,样品收缩量又开始反超伸长量,因此位移表现为收缩。可以看出,烧结过程中轴向位移的变化并不能准确反应烧结体的收缩量,轴向位移是试样受热膨胀与致密收缩相互作用的结果。

2.2 W/TZM接头的微观形貌W和TZM烧结温度差异较大,若两种粉末一起压制烧结,温度过低会造成W的致密性降低,温度过高则会导致TZM一侧晶粒粗大,材料力学性能下降[14]。因此采用分步烧结法,先烧结W再烧结TZM,使两者致密度均达到要求。考虑到TZM相对更容易致密,所以直接在块体W上烧结连接,省略了单独烧结TZM的步骤。

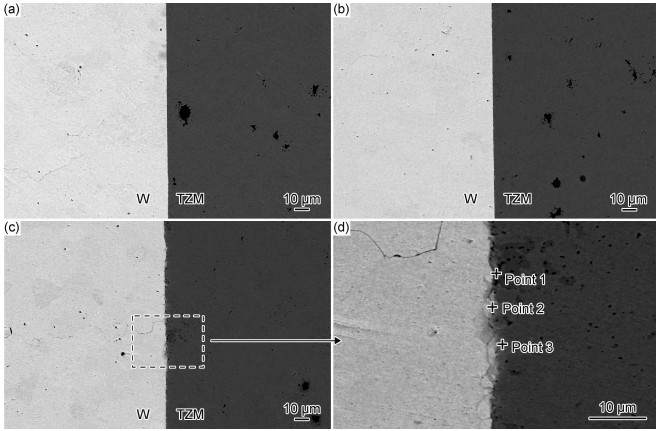

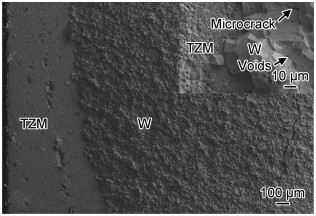

图 8为不同烧结温度(1400,1500,1600 ℃)下快速冷却所得W/TZM接头的界面显微组织。焊缝左侧浅色区为W,右侧深色区为TZM。可见焊缝界面平整,未发生变形,块体W和TZM粉末在SPS烧结下连接良好。3个样品中,W一侧仍可观察到少量孔洞,因为W的熔点(3410 ℃)很高,即使经过颗粒细化,烧结后仍难以达到完全致密。在接头的TZM一侧可观察到明显的黑色斑状或点状痕迹,EDS扫描结果显示其为除Mo外的微量元素聚集而成,主要为C,Ti和少量的Zr,这些微量元素能够引发晶格畸变,与Mo形成固溶体,使基体得到强化。同时Ti和Zr易与O结合形成TiO2和ZrO2,减少杂质O元素在合金中的富集,改善Mo的非本征脆性[15]。在烧结温度为1400 ℃和1500 ℃的两个试样中,C,Ti和Zr聚集程度较高,表现为尺寸较大的黑斑,如图 8(a),(b)所示;1600 ℃的试样中大尺寸的黑斑变少,分散成更小的黑点,说明微量元素聚集程度下降,如图 8(c)所示。可见温度从1400 ℃上升到1600 ℃,扩散驱动力增大,C,Ti,Zr在Mo中趋向均匀分布,在这个过程中黑斑分散为较小的黑点向各个方向迁移,部分微量元素从TZM一侧扩散到W/TZM界面。

|

图 8 不同烧结温度下快速冷却所得W/TZM接头的界面显微组织 (a)1400 ℃;(b)1500 ℃;(c), (d)1600 ℃ Fig. 8 Microstructures of the W/TZM joints bonded at different temperatures with fast cooling (a)1400 ℃; (b)1500 ℃; (c), (d)1600 ℃ |

对图 8(d)的W/TZM界面处黑色斑点进行点扫,选择3个点分析元素成分,如表 3所示。除W,Mo外还有C,Ti,Zr,O元素。Ti,Zr等微量元素与合金粉末中的O或C结合产生弥散颗粒,阻碍位错运动,对W/TZM接头起到弥散强化作用。

对试样的界面观察发现,随着烧结温度升高原本平整的界面变得参差不齐。1600 ℃试样的界面处W,Mo两相相互咬合,界面与1400,1500 ℃相比更加模糊,出现明显的互扩散区域。W与Mo为同族元素,两种原子的直径相差较小,同时Mo具有体心立方结构, 能完全溶于W中,容易形成置换固溶体,因此在高温烧结下界面处产生了W-Mo固溶体层。

对W/TZM界面进行EDS线扫描, 得到W,Mo两种元素相互扩散的深度,如表 4所示。可以看出, 元素的扩散深度与烧结温度总体成正比关系,且因缓慢冷却的试样总体烧结时间延长,元素的扩散深度也比快速冷却试样显著提高。根据扩散定律,温度是影响扩散的主要因素。温度越高,原子的振动能越大,借助于能量起伏而越过势垒进行迁移的原子概率越大。从扩散激活能的角度分析,扩散激活能与材料的熔点成正比。实验表明,纯金属的自扩散激活能与其熔点之间存在如下关系:

| Element | Cooling mode | Depth/μm | ||

| 1400 ℃ | 1500 ℃ | 1600 ℃ | ||

| Mo | Fast | 1.7 | 1.3 | 1.8 |

| Slow | 2.0 | 2.1 | 6.0 | |

| W | Fast | 1.0 | 1.1 | 1.4 |

| Slow | 1.1 | 1.2 | 3.5 | |

|

(1) |

式中:Q为纯金属自扩散激活能,J/mol;Tm为金属的熔点,K。

W的熔点3410 ℃远高于Mo的熔点2620 ℃,所以W原子克服能垒所需的能量大于Mo,因此在同一试样中Mo的扩散深度大于W的扩散深度。

2.3 W/TZM接头的力学性能图 9为SPS烧结连接后W/TZM接头的室温剪切强度。试样在力学性能试验机上以恒定的速度施加负荷,直到试样断裂为止,并按式(2)计算剪切强度(W):

|

图 9 W/TZM接头的剪切强度 Fig. 9 Shearing strength of the W/TZM joints |

|

(2) |

式中:P为断裂负荷,N;F为剪切面积,mm2。

在相同冷却模式下,烧结温度越高剪切强度越大。提高烧结温度有助于TZM合金的致密化,促进W和Mo相互扩散,形成更宽的W-Mo固溶体层,提升W/TZM接头的结合强度;同时高温也有助于C,Ti,Zr等元素在Mo基中均匀分布,增强合金的力学性能。

相同烧结温度下,采用快速冷却制备的试样剪切强度优于缓慢冷却的试样。虽然缓慢冷却模式下W和Mo两种元素相互扩散更深,但由于总体烧结时间延长,导致晶粒粗大,同时长时间承受高温载荷会造成晶界裂纹和孔洞的萌生、长大,使W/TZM接头的强度降低。当烧结温度为1600 ℃,采用快速冷却制得的样品剪切强度最大,达到159.7 MPa。

对剪切断口进行分析发现,烧结温度为1400 ℃和1500 ℃的试样断口平整,断裂面基本与W/TZM结合面重合,而1600 ℃的断口并未与结合面完全重合。图 10是烧结温度为1600 ℃并快速冷却后的W/TZM接头剪切断口形貌。试样的断裂方式为沿晶断裂和穿晶解理断裂的混合断裂模式。可以看出断口分为两个部分:在左侧断口起始位置W/TZM结合面被剪切模具切开,断口较平整。随后断裂方向发生偏转,呈斜坡状向W一侧延伸,断裂主要发生在W一侧。

|

图 10 1600 ℃快速冷却W/TZM接头的剪切断口形貌 Fig. 10 Fractographs of the W/TZM joint obtained at 1600 ℃ with fast cooling |

分析可知,TZM一侧Mo基体中含有微量的C和合金元素Ti,Zr,在烧结中形成细小的TiC,ZrC等弥散分布的第二相颗粒,这些颗粒分布于晶界或晶内处,在材料断裂时能够吸收能量,达到强韧化的效果。而在纯W一侧,经过两次烧结后W晶粒长大,硬度和致密度有所下降,研究表明,重复烧结也会提高试样的孔隙率[16-17],在脆性粉末材料中,孔隙和微裂纹往往会引起强烈的应力集中,成为材料的薄弱环节。同时高能球磨过程中引入的杂质容易在W-W界面聚集形成夹杂物,降低界面结合力,是裂纹产生的根源。可以尝试在W中添加少量的Re以提高界面结合强度[18-19]。

对图 10的试样断口进行元素面分析,如图 11所示。可以看出,Mo与W两种元素界面清晰,有少量扩散到对方一侧。C,Ti和Zr主要集中在TZM一侧,在经过SPS烧结后部分扩散到W一侧。金属扩散的一般规律是原子半径相差越大, 互扩散速率越大,因此Ti和Zr在W侧的分布明显比Mo更加密集。C相较Ti和Zr更加活泼,经过SPS烧结能轻易越过两相界面,在W,Mo界面两侧分布更为均匀。

|

图 11 1600 ℃快速冷却试样断口的元素面分布 (a)W/TZM接头;(b)Mo;(c)W;(d)Ti;(e)Zr;(f)C Fig. 11 Elemental EDS mappings of W/TZM joint obtained at 1600 ℃ with fast cooling (a)W/TZM joint; (b)Mo; (c)W; (d)Ti; (e)Zr; (f)C |

(1) 高能球磨可有效提高W粉活性,降低烧结温度,提升烧结体致密性,在1600~2000 ℃范围内,球磨W粉烧结出的试样相对密度能达到97.0%以上。

(2) 不添加中间层对块体W与TZM粉末进行烧结连接,试样结合良好,界面平整;提高烧结温度有助于C,Ti,Zr等微量元素在试样中的均匀扩散。

(3) W,Mo两种元素的扩散深度随温度升高而增加,同一试样中Mo的扩散深度大于W。

(4) 在1400~1600 ℃烧结温度内,W/TZM接头剪切强度持续升高,且相同烧结温度下快速冷却试样的剪切强度大于缓慢冷却的试样。当烧结温度为1600 ℃并快速冷却时,接头的剪切强度达到最大值,为159.7 MPa。

| [1] |

高丽娜. CT机X射线管用旋转阳极靶材市场研究与预测[J]. 电子设计工程, 2012, 20(19): 168-170. GAO L N. Market research and forecast on the rotating anode target of X-ray tube used for CT[J]. Electronic Design Engineering, 2012, 20(19): 168-170. DOI:10.3969/j.issn.1674-6236.2012.19.054 |

| [2] |

EITER J, SCHATTE J, GLATZ W, et al.Rotary X-ray anode and production method: US9767983[P].2017-09-19.

|

| [3] |

GUENTER A, ING G E D.X-ray rotating anode: DE3238352[P].1984-04-19.

|

| [4] |

彭志辉. 国外X射线管用旋转阳极靶概况[J]. 稀有金属与硬质合金, 1987(增刊1): 124-127, 132. PENG Z H. General situation of rotating anode target for X ray tube abroad[J]. Rare Metals and Cemented Carbides, 1987(Suppl 1): 124-127, 132. |

| [5] |

WHITAKER S. X-ray anode surface temperatures:the effect of volume heating[J]. Proceedings of SPIE-the International Society for Optical Engineering, 1988, 914: 565-575. |

| [6] |

TORRES F E, WHITAKER S.Numerical analysis of the temperature distribution in a liquid-cooled rotating X-ray anode[C]//Application of Optical Instrumentation in Medicine Ⅻ.San Diego, US: The International Society for Optics and Engineering, 1984: 294-303.

|

| [7] |

方洪渊, 冯吉才. 材料连接过程中的界面行为[M]. 哈尔滨: 哈尔滨工业大学出版社, 2005. FANG H Y, FENG J C. Interface behavior during material connection[M]. Harbin: Harbin Institute of Technology Press, 2005. |

| [8] |

肖代红, 刘彧, 余永新, 等. 放电等离子烧结对TiB2/AlCoCrFeNi复合材料组织与性能的影响[J]. 材料工程, 2018, 46(3): 22-27. XIAO D H, LIU Y, YU Y X, et al. Effect of spark plasma sintering on microstructure and properties of TiB2/AlCoCrFeNi composites[J]. Journal of Materials Engineering, 2018, 46(3): 22-27. |

| [9] |

ZHONG Z H, HINKIO T, NOZAWA T, et al. Microstructure and mechanical properties of diffusion bonded joints between tungsten and F82H steel using a titanium interlayer[J]. Journal of Alloys & Compounds, 2010, 489(2): 545-551. |

| [10] |

RATHEL J, HERRMANN M, BECKERT W. Temperature distribution for electrically conductive and non-conductive materials during field assisted sintering(FAST)[J]. Journal of the European Ceramic Society, 2009, 29(8): 1419-1425. DOI:10.1016/j.jeurceramsoc.2008.09.015 |

| [11] |

席晓丽, 郭艳群, 聂祚仁, 等. 在SPS过程中碳污染的研究[J]. 北京工业大学学报, 2004, 30(1): 59-62. XI X L, GUO Y Q, NIE Z R, et al. Study on the carbon pollution in SPS[J]. Journal of Beijing University of Technology, 2004, 30(1): 59-62. DOI:10.3969/j.issn.0254-0037.2004.01.014 |

| [12] |

张浩, 薛丽红, 严有为.机械活化辅助放电等离子烧结钨细晶块体材料的初步研究[C]//第七届国际先进成型与材料加工技术国际研讨会.武汉: 先进成型技术学会, 2010. ZHANG H, XUE L H, YAN Y W.Preliminary study on mechanically activated spark plasma sintering of bulk tungsten with fine grain size[C]//The 7th International Conference on Advanced Molding and Materials Processing Technology.Wuhan: Advanced Forming Technology Society, 2010. |

| [13] |

王迎春, 李树奎, 王富耻, 等. 放电等离子烧结温度对钨合金的组织及动态力学性能的影响[J]. 稀有金属材料与工程, 2010, 39(10): 1807-1810. WANG Y C, LI S K, WANG F C, et al. Effects of spark plasma sintering temperature on microstructure and dynamic mechanical properties of 93W-4.9Ni-2.1Fe alloy[J]. Rare Metal Materials and Engineering, 2010, 39(10): 1807-1810. |

| [14] |

黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 289. HUANG P Y. Principle of powder metallurgy[M]. Beijing: Metallurgical Industry Press, 1997: 289. |

| [15] |

周宇航, 胡平, 常恬, 等. 钼合金强韧化方式及机理研究进展[J]. 功能材料, 2018, 49(1): 1026-1032. ZHOU Y H, HU P, CHANG T, et al. Research progress of strengthening and toughening modes and mechanisms of molybdenum alloys[J]. Journal of Functional Materials, 2018, 49(1): 1026-1032. |

| [16] |

寸敏敏, 陈文革, 颜国君, 等. 多次烧结对钨铜合金组织与性能的影响[J]. 粉末冶金技术, 2017, 35(4): 243-248. CUN M M, CHEN W G, YAN G J, et al. Influence of multiple sintering on microstructure and properties of W-Cu alloy[J]. Powder Metallurgy Technology, 2017, 35(4): 243-248. |

| [17] |

OMORI M. Sintering, consolidation, reaction and crystal growth by the spark plasma system(SPS)[J]. Materials Science and Engineering:A, 2000, 287(2): 183-188. DOI:10.1016/S0921-5093(00)00773-5 |

| [18] |

BUSBY J T, LEONARD K J, ZINKLE S J. Radiation-damage in molybdenum-rhenium alloys for space reactor applications[J]. Journal of Nuclear Materials, 2007, 366(3): 388-406. DOI:10.1016/j.jnucmat.2007.03.028 |

| [19] |

ARMSTRONG D E J, YI X, MARQUIS E A, et al. Hardening of self ion implanted tungsten and tungsten 5-wt% rhenium[J]. Journal of Nuclear Materials, 2013, 432(1/3): 428-436. |

2020, Vol. 48

2020, Vol. 48