文章信息

- 赵新龙, 金鑫, 丁成成, 俞娟, 王晓东, 黄培

- ZHAO Xin-long, JIN Xin, DING Cheng-cheng, YU Juan, WANG Xiao-dong, HUANG Pei

- 热处理时间对聚甲基丙烯酰亚胺(PMI)泡沫结构和性能的影响

- Effect of heat treatment time on structure and properties of PMI foam

- 材料工程, 2020, 48(3): 53-58

- Journal of Materials Engineering, 2020, 48(3): 53-58.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000401

-

文章历史

- 收稿日期: 2019-04-27

- 修订日期: 2019-07-08

聚甲基丙烯酰亚胺(PMI)泡沫塑料是一类分子结构中含有酰亚胺基团的功能性聚合物,独特的分子结构赋予其优异的耐高温性能和尺寸稳定性能[1]。作为一种轻质、几乎完全闭孔的硬质泡沫塑料,PMI泡沫具有比聚氯乙烯(PVC)、聚氨酯(PUR)等硬质泡沫塑料更高的比强度、比模量和抗蠕变性[2-5]。PMI泡沫作为制造轻质高强夹层结构的理想材料,特别是生产层状材料、层压材料、复合材料或泡沫复合体,能提高结构的失稳载荷[6]。由于在质量设计及优化制造方面具有明显的优势,PMI泡沫在航空航天、运载火箭、铁路机车、船舶、风力发电叶片、体育用品等领域的应用较为广泛,因此被认为是最有前途的多功能夹层结构材料[7-8],研究高效制备高强度、轻质、耐热的PMI泡沫具有重要的科学意义和应用前景[9]。

目前国内外对PMI泡沫塑料的报道大多数是以丙烯腈和丙烯酸类为共聚单体制备,有关丙烯酸酯类和丙烯酰胺类为共聚单体制备PMI泡沫塑料及对过程研究的报道甚少。如Eugene等[10]和Stein[11]用甲基丙烯酸和甲基丙烯腈为原料制备PMI泡沫塑料;国内也开始了对PMI泡沫塑料的相关研究工作,如张广生团队[12-13]利用(甲基)丙烯酸、(甲基)丙烯腈和丙烯酰胺为原料通过“原位成环”法制备了类似于PMI结构的泡沫塑料;唐红艳团队[14-16]以酯类和酰胺类作为单体制备PMI泡沫并讨论了交联剂等对其性能的影响。本工作选用相对绿色环保的甲基丙烯酸丁酯(BMA)和丙烯酰胺(AM)作为共聚单体,丙烯酸(AA)作为交联剂和第三类单体,叔丁醇和碳酰胺做发泡剂,通过自由基共聚后在一定温度下进行发泡,制备生产成本低,环境友好型的硬质闭孔PMI泡沫。通过对不同热处理时间制备的PMI泡沫的微观结构及热学、力学性能的表征,考察热处理时间对泡沫成形及单体间交联固化的影响。

1 实验材料与方法 1.1 主要原料甲基丙烯酸丁酯(BMA):化学纯,上海凌峰化学试剂有限公司;丙烯酸(AA):化学纯,上海凌峰化学试剂有限公司;丙烯酰胺(AM):化学纯,国药集团化学试剂有限公司;过氧化苯甲酰(BPO):化学纯,上海凌峰化学试剂有限公司;叔丁醇:分析纯,国药集团化学试剂有限公司;碳酰胺:分析纯,西陇科学股份有限公司。

1.2 BMA/AM/AA共聚物的合成与PMI泡沫的制备表 1是制备PMI泡沫的主要原料及配方。首先进行预聚合:称量一定比例的单体BMA与AM,倒入三颈烧瓶,并进行搅拌混合。再将引发剂BPO加入烧瓶,在搅拌过程中将AA加入溶液中,在80 ℃水浴中持续搅拌10 min。加入发泡剂并搅拌均匀之后,结束水浴过程。将混合物通过冷却来终止反应,并生成透明黏稠液体。将三颈烧瓶中液体倒入自制的玻璃模具中,放到50 ℃水浴锅中进行24 h的预聚合后生成透明的BMA/AM/AA共聚物板。

| Raw material | Composition/% |

| BMA | 40-60 |

| AM | 40-60 |

| AA | 5-10 |

| BPO | 0.5-1 |

| Foaming agent | 1 |

然后将预聚物板放到真空烘箱中自由发泡:预聚物板先在90 ℃烘箱中聚合后升温到180 ℃进行高温发泡,最后将样品放到160 ℃烘箱中热处理0~7 h,制得PMI泡沫。将热处理0, 1, 3, 5, 7 h后得到的样品分别命名为PMI-1,PMI-2,PMI-3,PMI-4,PMI-5。

1.3 BMA/AM/AA共聚物及泡沫结构表征与分析红外光谱(FTIR)分析:采用Tensor27型傅里叶变换红外光谱仪测定泡沫的分子结构。条件:室温条件,相对湿度<60%,将泡沫塑料压成粉末状与KBr粉末混合均匀后压制成片层结构,开启仪器并预热30 min后进行扫描,扫描范围:400~2000 cm-1,分辨率4 cm-1。

泡孔结构分析:将泡沫切成小薄片,用TM3000电子显微镜考察泡沫的孔结构及孔径分布, 测试前进行90 s的喷金处理。

力学性能的测定:采用CMT-4204微机控制电子万能试验机,按压缩强度按标准ASTMD1621-2000进行, 拉伸强度按标准ASTMD638-1999进行。条件:测试样条为(10±1)mm×(10±1)mm×(15±1) mm,测试速率为2 mm/min。

耐热分析(DSC):采用DSC204型差示扫描量热仪(DSC)测定泡沫的玻璃化转变温度(Tg),升温速率为10 ℃/min,氛围N2,测试范围40~400 ℃。

热失重分析(TGA):采用STA409 PC同步热分析仪测量制得的泡沫塑料的热分解温度,升温速率为10 ℃/min,氛围N2, 测试范围0~600 ℃。

导热性能分析:采用DRL-2A型导热系数测试仪测试泡沫材料的导热系数,设置温度100 ℃,测试压力为385 N。

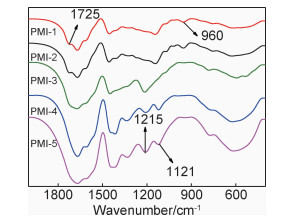

2 结果与分析 2.1 PMI泡沫的红外分析图 1为不同热处理时间PMI泡沫的红外光谱图。由图可知:随着热处理时间增加,在1722 cm-1左右的C=O吸收峰向低频移动,且峰强增大,960 cm-1左右的羧羟基的面外弯曲振动峰明显减小,且随着热处理时间增长后消失,这是由于羧基的C=O向酰亚胺的C=O转变的结果。1220 cm-1左右的C—N—C伸缩振动峰增强,这些变化都说明在发泡及热处理过程中,聚合物中相邻的AM链节和BMA链节发生了六元酰亚胺环化反应,即制备PMI泡沫的主要反应完成,单体间进行了交联环化聚合,形成六元环状结构。

|

图 1 不同热处理时间PMI泡沫的红外分析图 Fig. 1 FTIR analysis of PMI foam at different heat treatment time |

随着共聚物热处理时间增加,在1121 cm-1左右出现吸收峰,由于酸酐中C—O—C的伸展振动峰在1050~1200 cm-1之间,可以说明聚丙烯酸嵌段中相邻的—COOH之间脱水形成中C—O—C的伸缩振动峰,说明在发泡过程中,生成了六环酸酐环结构,并且在高温热处理过程中,发泡过程未充分反应的AA和AM进一步发生了环化反应,泡沫的热处理过程使单体间的反应更加彻底,副反应的进行也增加了分子中环状基团的含量,使泡沫的交联程度增加,进而影响泡沫的结构和性能。

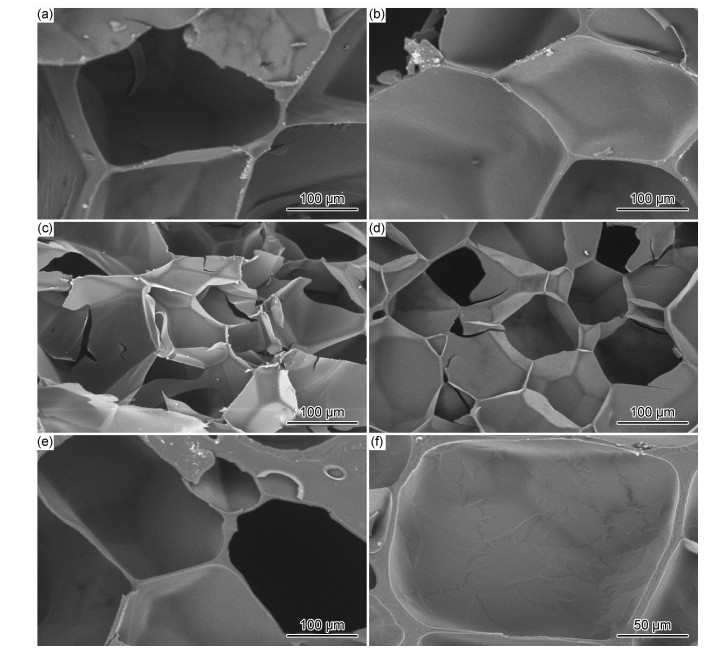

2.2 PMI泡沫的微观分析图 2是不同热处理时间PMI泡沫的SEM图。本工作采用两步法本体浇注聚合制备BMA/AM/AA共聚物,以过氧化二苯甲酰(BPO)作为引发剂,共聚物的合成按照自由基共聚合反应机理进行,在低温制备BMA/AM/AA共聚物板后对其进行发泡和热处理,分步反应解决了聚合热难以排除的问题,在体系升温发泡后,生成的产物截面如图 2(a)所示。从2图(a)中可以看出单体已经开始聚合,但交联度不够,泡体破碎,无法形成完整的泡沫体结构。由于热处理之后BMA的酯基被氨基取代,两单体间形成六元酰亚胺环。继续进行热处理后,反应物当中的丙烯酸作为交联剂和第三单体成环并作为交联剂参与成环反应。即经过高温处理,一个大分子内相邻—COOH和—NH2进行重排形成六元酰亚胺环,AA链段中相邻的—COOH可脱H2O形成六元酸酐环结构,在AM链段中相邻的—NH2也可进行重排形成梯形结构,得到两种环状结构。由图 2(a)~(c)可以看出在热处理5 h之前共聚物初步形成交联的泡沫结构,但是由于泡沫间的交联度不够,泡体膨胀发泡后难以支撑泡壁质量,泡体易破裂变瘪。随着热处理时间的增长,分子链不断增长,经过高温环化生成六元酰亚胺环状结构,使孔壁较强不易破裂,有较多的闭孔结构生成[17]。并且随着交联度增加,泡沫塑料的泡孔之间有泡孔壁相隔,泡孔呈多面体形,泡棱和泡壁平直,无破裂和断裂现象。从泡沫截面图 2(d), (f)可以看出PMI泡沫塑料结构完整,泡沫孔径在100~200 μm之间,孔隙基本一致。

|

图 2 不同热处理时间泡沫的SEM图 (a)PMI-1;(b)PMI-2;(c)PMI-3;(d)PMI-4;(e)PMI-5;(f)泡孔结构 Fig. 2 SEM images of foam at different heat treatment time (a)PMI-1;(b)PMI-2;(c)PMI-3;(d)PMI-4;(e)PMI-5;(f)cell structure |

泡沫塑料的成型和定型过程包括气泡核形成、气泡核膨胀和泡体固定3个阶段。BMA/AM/AA共聚物以叔丁醇与碳酰胺为物理发泡剂来制备PMI泡沫,并且BMA/AM/AA共聚物中不存在固体微粒。在热处理过程中,由于叔丁醇是物理发泡剂,在发泡热处理过程中不会发生分解,高温下会由液态变为气态为发泡提供气体。因为在进行热处理时,气泡核的形成是按照分子架理论进行,即部分叔丁醇和碳酰胺分子被封在共聚物的自由体积内。在受热过程中叔丁醇分子汽化形成气泡核,在气泡核的膨胀阶段,汽化的气态不断充入到气泡核中,气泡克服聚合物熔体的表面张力和外界压力而膨胀。随着热处理的进行,得到的可发泡的BMA/AM/AA共聚物基体树脂的交联度增加, 树脂强度增加,在发泡过程中发泡剂分子汽化膨胀逸出,进入气泡遇到的阻力增大,生成的泡沫截面图如图 2(e)所示,由于气泡膨胀速率过慢造成泡孔平均孔径降低,导致泡沫发泡不均。

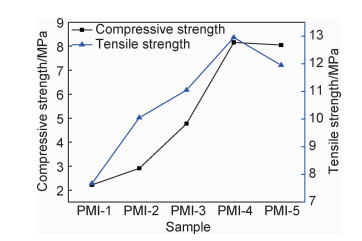

2.3 PMI泡沫的力学性能分析图 3是不同热处理时间的PMI泡沫的力学性能曲线。相对于致密材料,聚合物泡沫的力学性能的测定往往较为困难。这是因为当泡沫在拉伸或压缩时不仅会出现弹性形变,而且由于多孔结构在测定力学性能时还易出现断裂甚至破裂的现象,因此很多关于泡沫的力学指标常难以统一。在热处理过程中,随着单体间的环化和交联固化,分子链的接触点会因分子间作用力而紧密结合,导致分子链的自由体积减少,限制高分子链段的运动[18],使泡沫的泡壁厚度增加,因此泡沫的压缩强度和拉伸强度也逐渐增强。由图 3可以看出泡沫在热处理5 h后压缩强度达到8.160 MPa,拉伸强度为12.95 MPa,在样品中达到了最优的力学性能,说明均匀紧密泡沫具有更厚的泡棱及泡壁,能够承受更大载荷。

|

图 3 不同热处理时间的PMI泡沫的力学性能曲线 Fig. 3 Mechanical properties of PMI foams at different heat treatment time |

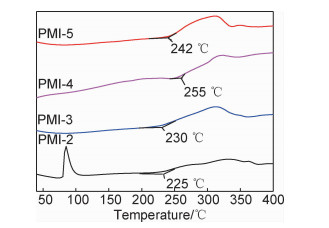

图 4是不同热处理时间的PMI泡沫的DSC曲线,从图中PMI-2曲线中可以看出,DSC曲线中第1个强烈的放热峰峰温在80 ℃附近,这是因为残留引发剂BPO分解放热和残留单体继续发生后聚合反应并且放热所致,由于热处理时间只有1 h,反应物之间交联固化没完成,并且还会有添加剂残留形成。样品PMI-1在225 ℃,DSC曲线中出现了一个台阶,因为在发泡和热处理过程中,发生了环化反应,形成了六元酰亚胺环结构,使分子链的刚性增强,并且随着热处理的进行,分子间的交联反应使泡体间的交联密度增加,使得高聚物的自由体积减小,分子链的活动受到约束[2],当温度升高到225 ℃时,PMI泡沫塑料发生热转变,说明PMI-2泡沫的Tg在225 ℃。随着热处理时间增加到5 h,泡沫的玻璃化转变温度达到255 ℃,从图 2(d),(e)可以看出由于PMI-5泡沫均匀性不如PMI-4,因此泡沫的玻璃化转变温度有所降低。如此可以说明,由于泡沫六元环结构的存在,以及紧密的闭孔结构,使PMI泡沫塑料具有优异的热稳定性能。

|

图 4 PMI泡沫DSC曲线 Fig. 4 DSC curves of PMI foam |

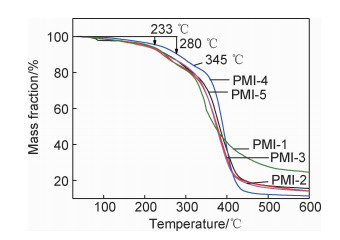

图 5是不同热处理时间PMI泡沫的TGA曲线。表 2是PMI泡沫热分解达到5%和10%的温度Td5和Td10以及在345 ℃时泡沫的质量残余量。从样品PMI-4的TGA曲线可以看出,泡沫塑料在235 ℃之前的分解量很小,热失重不超过5%,温度达到280 ℃后,PMI泡沫塑料热失重达到10%,与PMI-1的热分解温度245 ℃相比,耐高温性能提升较明显。这也说明了在热处理时间0~5 h内,随着热处理时间增长,泡沫的泡孔结构越紧密均匀,其耐高温性能越能体现出来。

|

图 5 热处理时间对PMI泡沫耐高温性能的影响 Fig. 5 Effect of heat treatment time on high temperature resistance of PMI foam |

| Sample | Td5/℃ | Td10/℃ | Residual mass at 345 ℃/% |

| PMI-1 | 195 | 245 | 64.1 |

| PMI-2 | 205 | 250 | 70.2 |

| PMI-3 | 208 | 252 | 70.7 |

| PMI-4 | 235 | 280 | 80.3 |

| PMI-5 | 210 | 255 | 73.2 |

从TGA曲线中可以看到,在345 ℃左右出现第2次加速失重,且热处理5 h得到的样品的残留率还在80%以上,远远多于其他样品。在此温度下进行的是如下几类反应的叠加:AM链节的—CONH2之间脱NH3生成六元酰亚胺环和酰亚胺交联结构,少量AA链节的—COOH之间脱H2O,AM链节的—CONH2与AA链节的—COOH发生分子重排生成六元酰亚胺环和酰亚胺交联结构,说明副反应在345 ℃左右的高温下进一步进行,这与高温高压挤出法的原理相吻合。

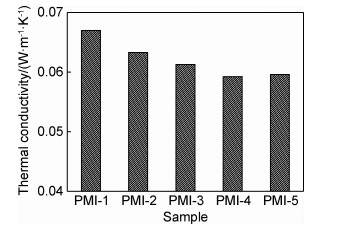

2.6 PMI泡沫的导热性能分析图 6为不同热处理时间下PMI泡沫的导热系数。从图 6可以看出,热处理5 h制得的泡沫PMI-4的导热系数为0.054 W/(m·K),与未进行热处理的PMI-1的导热系数0.068 W/(m·K)相比,降低了20%。此外,热处理时间0~5 h时,随着热处理时间的增加,所得PMI泡沫的导热系数也逐渐减小,但热处理时间超过5 h后,PMI泡沫的导热系数反而升高。根据测量结果,热处理5 h制备的PMI泡沫热导率更低,这是由于热处理时间增长时,随着单体间的交联固化,泡孔分布更加均匀,固含量更低,由于材料的有效热导率与其固相含量成正比,样品有效热导率会随着泡体固含量的增大而变大。热处理5 h后,泡沫中泡孔较多,泡孔中存在发泡剂蒸发后的气体,使得泡沫的导热系数逐渐降低。又因为从图 2(e)中看出由于PMI-5泡沫形态已经开始不均匀,固含量增多,其相对于PMI-4的导热系数才会变大。由此可得出,当热处理时间为5 h时,共聚物泡沫材料的导热系数较低,隔热性能更好。

|

图 6 不同热处理时间的PMI泡沫的导热系数 Fig. 6 Thermal conductivity of PMI foam at different heat treatment time |

(1) 随着热处理的进行,单体间进一步的环化交联,形成多种环化结构,最终形成具有稳定的六元酰亚胺环结构的聚合物泡沫。

(2) 经过热处理5 h制成的PMI泡沫的泡孔分布较为均匀,泡沫孔径在100~200 μm之间,且泡壁连接性强,能形成连续的PMI泡体,泡沫结构稳定。

(3) PMI泡沫的力学性能优异,经过5 h热处理后泡沫的压缩及拉伸性能样品与其他泡沫相比有较大提升。

(4) 热处理5 h后泡沫导热系数较低,隔热效果较好,并且PMI泡沫Tg达到255 ℃。泡沫的Td10最高可达280 ℃,在345 ℃时泡沫残留80%以上,说明热处理使共聚物的树脂交联度增加,并且由于六元环结构的存在以及泡沫的闭孔结构,使泡沫成为一种耐热隔热性能优异的泡沫塑料。

| [1] |

CHEN Y M. Preparation and structural characterization of polymethacrylimide foams[J]. New Chemical Materials, 2007, 35(2): 32-34. |

| [2] |

曲春艳, 谢克磊, 马瑛剑, 等. 聚甲基丙烯酰亚胺(PMI)泡沫塑料的制备与表征[J]. 材料工程, 2008(11): 19-23. QU C Y, XIE K L, MA Y J, et al. Preparation and characterization of polymethacrylimide(PMI) foams[J]. Journal of Materials Engineering, 2008(11): 19-23. DOI:10.3969/j.issn.1001-4381.2008.11.005 |

| [3] |

YANG F P, LIN Q Y, JIANG J J. Experimental study on fatigue failure and damage of sandwich structure with PMI foam core[J]. Fatigue & Fracture of Engineering Materials & Structures, 2015, 38(4): 456-465. |

| [4] |

JOHN M, SKALA T, WAGNER T, et al. Dimensional changes in CFRP/PMI foam core sandwich structures[J]. Applied Composite Materials, 2013, 20(4): 601-614. DOI:10.1007/s10443-012-9288-1 |

| [5] |

XU R Z, GUAN Z D, WANG R Y, et al. Failure mechanism analysis of different types of manufacture for composite stiffened panels under axial compression load[J]. Journal of Beijing University of Aeronautics and Astronautics, 2016, 42(5): 1032-1038. |

| [6] |

徐荣章, 凌晓涛, 贾利勇. 成型工艺对复合材料帽型加筋板轴压特性的影响[J]. 材料工程, 2018, 46(4): 152-157. XU R Z, LING X T, JIA L Y. Effect of molding process on axial compression characteristics of composite hat stiffened plates[J]. Journal of Materials Engineering, 2018, 46(4): 152-157. |

| [7] |

ZHOU J L, LI W X, XU P. The effects of microcell structure on quasi-static compression performance of PMI foam[J]. Materials Review, 2017, 31(20): 147-151. |

| [8] |

LI J F, ZHI T Y, GUO C Y, et al. Compressive and shear properties of carbon fiber composite square honeycombs with optimized high-modulus hierarchical phases[J]. Composite Structures, 2018, 201: 845-856. DOI:10.1016/j.compstruct.2018.06.080 |

| [9] |

ZHANG Z Y, XU M J, LI B, et al. Preparation and characterization of polymethacrylimide/silicate foam[J]. Polymers for Advanced Technologies, 2018, 29(12): 2982-2991. DOI:10.1002/pat.4418 |

| [10] |

EUGENE S B, KLEIN A.Preparation of linear cyclic polyimides from lattices: US4169924[P]. 1979-10-02.

|

| [11] |

STEIN P.Method for the synthesis of copolymers for producing polymethacrylimides: US20070142588[P]. 2004-08-25.

|

| [12] |

LIU T M, ZHANG G C, LIANG G Z, et al. In situ cyclization reactions during the preparation of high-performance methacrylic acid/acrylonitrile/acrylamide ternary copolymer foam[J]. Appl Polym Sci, 2007, 106(3): 1462-1469. DOI:10.1002/app.26549 |

| [13] |

CHEN T, ZHANG G C, DONG S L, et al. Flame-retardant modification of PMI foam plastic with structural flame[J]. Polymer Materials Science & Engineering, 2010, 26(1): 102-106. |

| [14] |

DING H Y, TANG H Y, WANG F, et al. The molecular structure control of butyl methacrylate/acrylamide (co)polymers[J]. Materials & Design, 2015, 88: 820-826. |

| [15] |

WEI F X, DING H Y, TANG H Y, et al. Transformation of the molecular structure of butyl methacrylate/acrylamide/acrylic acid copolymers during heat treatment[J]. Materials & Design, 2016, 96: 304-313. |

| [16] |

TANG H Y, RAO X B. Effects of multiple crosslinking agents on structure and properties of polymethacrylimide (PMI) foams[J]. Materials Research Innovations, 2014, 18(Suppl 2): 473-477. |

| [17] |

刘晓丽, 鹿海军, 邢丽英. 双马来酰亚胺泡沫的微观形貌与结构控制研究[J]. 材料工程, 2012(8): 83-87. LIU X L, LU H J, XING L Y. Study on micromorphology and structure control of bismaleimide foam[J]. Journal of Materials Engineering, 2012(8): 83-87. DOI:10.3969/j.issn.1001-4381.2012.08.018 |

| [18] |

张明艳, 高升, 吴子剑, 等. 共聚低热膨胀聚酰亚胺薄膜的制备与表征[J]. 材料工程, 2019, 47(5): 153-158. ZHANG M Y, GAO S, WU Z J, et al. Preparation and characterization of copolymerized low thermal expansion polyimide film[J]. Journal of Materials Engineering, 2019, 47(5): 153-158. |

2020, Vol. 48

2020, Vol. 48