文章信息

- 黄希, 李小燕, 方晓东, 熊子成, 彭奕超, 韦丽华

- HUANG Xi, LI Xiao-yan, FANG Xiao-dong, XIONG Zi-cheng, PENG Yi-chao, WEI Li-hua

- 容错事故燃料包壳用FeCrAl合金的研究进展

- Research progress in FeCrAl alloys for accident-tolerant fuel cladding

- 材料工程, 2020, 48(3): 19-33

- Journal of Materials Engineering, 2020, 48(3): 19-33.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001165

-

文章历史

- 收稿日期: 2018-10-06

- 修订日期: 2019-12-18

2. 东华理工大学 核科学与工程学院, 南昌 330013;

3. 东华理工大学 信息工程学院, 南昌 330013

2. School of Nuclear Science and Engineering, East China University of Technology, Nanchang 330013, China;

3. School of Information Engineering, East China University of Technology, Nanchang 330013, China

福岛事故后,轻水堆(light water reactors, LWRs)中UO2-Zr燃料体系在严重事故工况下的缺点被进一步放大,人们迫切需要寻求新的替代燃料体系以满足严重事故下核反应堆中的极端工况。当前,一种可提高燃料元件抵御严重事故能力的新型燃料系统即事故容错燃料(accident tolerant fuel, ATF)逐渐受到人们的关注,该燃料系统不仅可以从根本上提高核反应堆安全性能,而且还能够抵御严重事故,从而有效缓解事故后果,因此国内外纷纷开展对该燃料的研究[1]。当前ATF研究工作的重点是寻求合适的燃料以满足以下条件:第一,在LWRs中具有良好的安全性和可靠性;第二,能够延缓裂变产物的释放;第三,能够提高与水蒸气发生反应的动力学从而减少氢气的产生;第四,具备良好的高温力学性能以维持形状的整体性等[2]。为达到该目标,研究人员对大量潜在候选燃料进行了广泛的研究,结果表明,与UO2燃料相比,U3Si2或U3Si5具有更高的导热系数和铀密度,具备增强事故容忍的能力[3-4]。因此,现阶段ATF的研究热点主要集中在评估U3Si2和U3Si5的性能,例如抗辐照性能、溶解氢以及与燃料包壳材料的相容性等一系列问题,研究结果初步表明该燃料能够满足ATF的要求,但仍需做进一步深入研究[4-6]。

除燃料外,人们还需要开发相应的燃料包壳材料以满足严重事故下对材料的性能要求,从而提高核电站事故承受能力。FeCrAl合金良好的力学性能和抗辐照损伤能力以及在高温水蒸气中的耐腐蚀性等优点,使其被列为事故容错燃料包壳的候选材料之一[7-9]。本文系统总结与分析了近年来关于优化后FeCrAl合金的腐蚀行为、力学性能、辐照后的微观结构及力学性能变化、焊接性及加工性等的研究进展,并对未来的研究方向进行了分析与展望。

1 FeCrAl合金的发展阶段FeCrAl合金优越的抗高温氧化性能使其广泛应用于生物和废物燃烧电厂及化石燃料电厂等[7],但LWRs结构中燃料-包壳体系所面临工况的复杂性,使现有FeCrAl合金不能完全适用于核反应堆燃料包壳系统,因此需对现有FeCrAl合金化学成分及性能进行优化。依据优化过程可将FeCrAl合金的发展分为两个阶段:第一阶段主要评估现有FeCrAl合金的基本性能,包括力学性能、腐蚀行为及抗辐照肿胀能力等;第二阶段是在第一阶段的基础上进一步调整化学成分及加工工艺参数,从而进一步提高FeCrAl合金的性能。

1.1 FeCrAl合金发展的第一阶段FeCrAl合金开发项目于2005年启动,该项目的首要目标是通过评估其基本性能,从而寻求核电站用Fe-Cr-Al-Y合金的基础组成[8-9]。该项目首先研究了Cr和Al含量对FeCrAl合金力学性能及高温氧化性的影响,研究结果表明虽然高Cr含量会增加FeCrAl合金的潜在脆化程度,但其能够提高材料的抗氧化性以及高温环境下氧化铝的稳定性[10-11];添加较高Al含量能提高FeCrAl合金的高温抗氧化性,但也可能提高韧脆转变温度从而影响加工性能[12];其次对不同辐照参数下FeCrAl合金的微观结构演变进行了深入研究,例如对α′析出相的形成机理进行了总结和讨论[11, 13];最后研究了FeCrAl合金的焊接性,发现合金成分对焊缝的影响较小[12]。总结上述研究结果,阶段Ⅰ初步筛选出符合核电站用FeCrAl合金的基础成分为Fe-13Cr-4.5Al-0.05Y(质量分数%,下同),也称为第Ⅰ代FeCrAl合金。

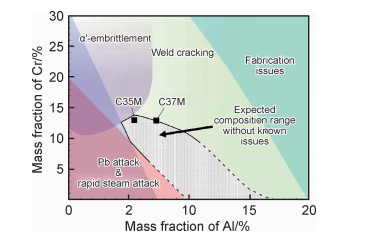

1.2 FeCrAl合金发展的第二阶段第二阶段的目的是通过固溶强化和析出相强化等手段进一步提高FeCrAl合金的高温力学性能,而达到该目的最有效的方法是添加适量的合金元素,这一类合金也被称为第Ⅱ代FeCrAl合金或Ⅱ相合金。Guessev等[14]利用图 1所示FeCrAl合金的设计空间并结合热力学计算软件设计出最优的合金组成,之后对优化后的FeCrAl合金进行高温力学性能、辐照和腐蚀行为等一系列测试,通过结果其认为当前最符合核电站用FeCrAl合金的组成应该是Fe-(10~18)Cr-(2~6)Al-2Mo-1Nb-0.2Si-0.05Y。相关结果表明在第Ⅰ代FeCrAl合金中添加2%Mo具有较强的固溶强化效应,进一步添加1%Nb能够使FeCrAl合金的屈服强度提高了25%~45%,塑性伸长率达到10% [3, 8, 15]。除此之外,相关研究结果表明适量添加V,Zr,Ti,W,Ta和稀土等元素也能够提高FeCrAl合金的力学性能和抗高温氧化性能[16-19]。当前,FeCrAl合金的研究主要围绕评价Ⅱ代合金的辐照容忍度、焊接性和加工性等3方面展开,同时还对第Ⅱ代FeCrAl合金进入商业应用进行了探讨。

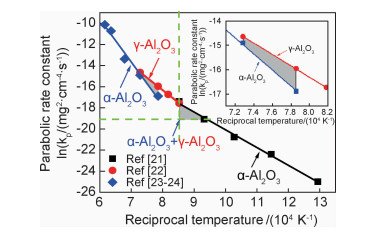

FeCrAl合金作为最重要的电热合金之一,当前对其在高温(≤1400 ℃)空气条件下的腐蚀行为进行了大量的研究,通过研究结果人们普遍认为FeCrAl合金中Al元素能够迅速在样品表面形成致密的Al2O3氧化膜,阻止其他元素与氧的结合,从而提高FeCrAl合金的耐腐蚀性[20]。致密的Al2O3氧化膜在不同温度下呈现3种不同形态,分别为α-Al2O3, θ-Al2O3和γ-Al2O3,但3种不同形态Al2O3在不同温度下会发生相互转化。高温(900~950 ℃)时,FeCrAl合金表面形成γ-Al2O3氧化物,而当腐蚀温度进一步升高时,表面γ-Al2O3逐渐转化为缺陷更少的α-Al2O3[21]。但Josefsson等研究低温条件下FeCrAl合金的腐蚀行为时却发现与大多数文献结果相反,低温时FeCrAl合金表面形成α-Al2O3氧化膜,当温度升高至800 ℃时,合金表面形成α-Al2O3与γ-Al2O3的复合氧化层,作者认为Cr2O3的形成促进了Al2O3的形核,从而形成不同形态的Al2O3[22]。综合上述研究结果可以发现,表面Al2O3的演变可分为4个阶段:低温时(500~800 ℃),主要形成α-Al2O3;而当温度升高至800~900 ℃时,α-Al2O3逐渐转变为γ-Al2O3,因此在该区域主要为两种混合的氧化物;当温度进一步升高时(< 1200 ℃),α-Al2O3完全转化为γ-Al2O3;当温度升高至1200 ℃以上时,γ-Al2O3再次转化为α-Al2O3,详细的演化过程如图 2所示。尽管现阶段对不同温度下Al2O3的演变规律进行了详细的研究,但对于其转变的机理还有待进一步探索。

与其他合金在高温条件下的腐蚀行为一致,FeCrAl合金在高温空气中腐蚀也会出现氧化膜脱落,氧化膜脱落导致Al2O3保护作用减弱,从而加剧合金腐蚀,因此对于产生该现象的原因以及如何减弱或抑制该现象的产生一直是该方向的研究重点。与经典弹性理论相反,Tolpygo等研究FeCrAl合金在不同冷却速率条件下氧化膜的脱落行为时却发现合金中氧化膜的脱落与残余应力并不成正比关系,而是与冷却速率有关,这与Zhou等所获得的结果完全一致[25-26]。研究人员还发现除残余应力和冷却速率外,影响FeCrAl合金氧化膜脱落的因素还包括基体中元素含量、样品形状与厚度、腐蚀温度、热膨胀系数、杂质元素的偏聚、腐蚀温度及冷却温度差等因素[27-33]。不同参数造成FeCrAl合金表面氧化膜脱落的行为也不相同,表 1所示为不同参数对FeCrAl合金腐蚀行为的影响。多因素的存在导致人们很难判断出哪种因素起决定性作用,哪种因素可忽略不计,因此单一因素对FeCrAl合金腐蚀行为的影响还有待进一步研究。为提前对氧化膜的脱落行为做出预判,Quadakkers等[34]以FeCrAl合金腐蚀过程中Al2O3氧化膜的形成满足抛物线定律为起点,测出Al在Al2O3氧化膜中的扩散速率,同时结合Al2O3氧化膜形成的临界Al含量建立了能够模拟FeCrAl合金表面氧化物何时脱落的模型并获得了较好的拟合结果。与此同时,Gurrappa等[35]把氧化物的生长速率、初始材料中Al含量、Al2O3氧化膜形成的临界Al含量、样品形状以及氧化膜与基体材料的黏附性等多种因素都添加进Quadakkers等建立的模型,进一步修正了该模型,使该模型能够更好地模拟出相应的结果。

| Temperature/℃ | Factor | Effect | Reference |

| RT-1400 | ΔT (ΔT=Toxidation-Tcooling) |

Not sensitive to ΔT Prevent the spalling of oxide at 1400 ℃ |

[27] |

| 1050-1300 RT-1300 |

Elements content of matrix | Oxides are spalled when the element content of Al/Cr reduce to a critical value Mo element can reduce the coefficient of thermal expansion and delay the spalling time |

[28, 31][32] |

| 1300-1350 | Sample shapeCorrosion temperature | Wedge samples are more likely to fall off than parallel samplesThe higher the temperature, the easier oxide falls off | [28] |

| RT-1300 | Thermal expansion coefficient | The higher the coefficient of thermal expansion, the easier the oxide film falls off | [32] |

| Cooling rate | Spalling occur at moderate cooling rate but not observed at another rate | [26, 33] | |

| Sample thickness | The thicker the sample, the easier the oxide film falls off when given the cooling rate | [33] | |

| 1200 | Carbide segregation | The more the carbides are segregated, the more likely oxide film falls off | [25, 33] |

| Residual stress | Oxide spalling is not proportional to residual stress | [25, 26] | |

| Segregation of impurity elements | Segregation tends to cause the oxide spalling | [29, 30] |

作为事故容错燃料包壳候选材料之一,人们更加关注FeCrAl合金在高温高压水环境及高温水蒸气中的腐蚀行为。与高温空气腐蚀相同,影响FeCrAl合金在高温水蒸气中腐蚀行为的主要因素包括腐蚀温度与合金中元素含量。不同温度下,FeCrAl合金腐蚀增重随腐蚀时间的增加而逐渐增加,但增加的方式在不同的实验设备中完全不同。Pint等[36]发现在马弗炉中FeCrAl合金的腐蚀增重随着腐蚀温度的增加而逐渐增加,当腐蚀温度升高至1500 ℃时,腐蚀增重突然剧增,但Unocic等[37]利用热重分析仪研究FeCrAl合金的腐蚀增重时却发现其满足抛物线定律。造成腐蚀行为发生显著差异的主要原因可能与水蒸气的流速以及容器内体积流量等因素有关,而确切因素还有待进一步研究。腐蚀温度除影响腐蚀速率外,对FeCrAl合金的腐蚀机理也有显著影响。Badini等[20]认为在900 ℃时,腐蚀过程由Al元素主导,此时Al元素由内向外扩散,而温度增加至1200 ℃时,腐蚀过程由O元素主导,此时O元素由外向内扩散。腐蚀机理的改变导致Fe的氧化物生成位置从氧化层的外侧不断向内推移,与此同时,氧化层中的Cr2O3阻碍O离子和Al离子的扩散,进而影响氧化速率[38]。除Al元素外,Cr元素对FeCrAl合金的腐蚀行为也有一定影响。适量Cr元素能够促进Al2O3氧化膜的形成,提高FeCrAl合金的耐高温腐蚀性[39],但Cr含量的增加会导致Fe-Cr氧化物与水蒸气进一步反应而挥发,从而加速腐蚀。Yamamoto等通过自身实验数据并结合Pint等的数据绘制出FeCrAl合金中Cr和Al含量与抗氧化性的关系[11, 40],如图 3所示。图 3表明FeCrAl合金中Cr和Al含量的关键组合能够为材料提供良好的保护行为,这也将为FeCrAl合金的设计提供一个广阔的思路。

为进一步提高FeCrAl合金的耐高温水蒸气腐蚀,人们尝试在FeCrAl合金中添加适量微合金化元素,例如W,Ta,Mo,Nb,Si,Zr,Ti及稀土元素等。研究结果表明,适量添加微量合金元素除提高FeCrAl合金的耐腐蚀性外,还能够提高高温力学性能,而起主导作用的元素包括Mo,Nb,Zr及稀土元素[16-18]。例如在FeCrAl合金中添加2%~4.0%的Mo能够提高耐腐蚀性,继续添加2.5%Nb或0.1%稀土元素Ce和La时,还能够进一步降低材料的氧化速率[19, 41]。但添加0.1%Zr时却发现能够增加腐蚀速率,至于引起腐蚀行为发生变化的原因还鲜见相关报道[16]。尽管添加合金元素能够改善FeCrAl合金的耐高温腐蚀性,但添加合金元素后FeCrAl合金的力学性能、抗辐照肿胀能力、焊接性以及加工性是否发生变化还有待进一步深入研究。

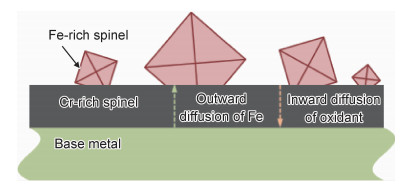

2.3 高温高压水腐蚀先前对不同材料在模拟核反应堆工况下的腐蚀行为进行了广泛的研究,研究结果表明在低氧浓度高温高压水中,材料表面主要形成两类氧化膜:一类为富Cr氧化膜靠近基体而另外一类为Fe3O4覆盖于富Cr氧化层表面,如图 4所示[42-43]。该条件下的腐蚀机理为:尽管Cr元素与O元素发生反应的吉布斯自由能更低,但Fe元素比Cr元素在基体中向外扩散的速率更快,因此优先形成大量Fe-O化合物。随着腐蚀的进行,O元素沿着晶粒边界等缺陷逐渐进入基体内部并与Cr元素结合,从而形成富Cr的尖晶石层。由于富Cr的尖晶石层能够阻碍其他元素向内及向外扩散,从而阻碍材料进一步被腐蚀。虽然FeCrAl合金中Al含量仅占5%,但其在高温高压水中的腐蚀行为与奥氏体不锈钢及镍基合金的腐蚀行为基本一致,也满足上述腐蚀机理[44]。这也表明Al元素对FeCrAl合金在高温高压水中氧化膜的形成发挥的作用有限,但至于其如何影响该材料的腐蚀行为还有待进一步研究。

与其他材料相似,FeCrAl合金在不同水化学环境中的腐蚀行为也不相同。在含氢高温高压水中,FeCrAl合金表现为腐蚀失重,而在含氧腐蚀环境中则表现为腐蚀增重,不同FeCrAl合金在不同水化学环境中氧化膜的厚度变化如表 2所示[42, 44]。从表 2可知,在含氢高温高压水中,FeCrAl合金表面只形成一层富Cr氧化膜并且氧化膜厚度在10~100 nm之间,而在含氧水环境中则形成两层甚至是三层氧化膜,外层主要为富Fe尖晶石氧化层,内层为Fe-Cr氧化物,并且厚度随着氧含量的增加而逐渐增加。高温高压水中氢的存在能够抑制FeCrAl合金的腐蚀,同时,FeCrAl合金表面形成的少量Fe-O化合物随着腐蚀时间的增加而逐渐溶解,这些因素造成在含氢水环境下只观察到一层富Cr氧化层。高氧环境下,腐蚀电位更高,FeCrAl合金与其他合金腐蚀行为一致,能够迅速氧化并形成两层氧化膜[42]。尽管当前对FeCrAl合金在高温高压水中的腐蚀行为进行了一定的研究,并且所获得的结果与其他合金在高温高压水中的腐蚀行为基本相同,但所有腐蚀实验都是在超纯水条件下进行,而实际上核电站中的水化学较超纯水复杂,因此当前结果只能片面地判定FeCrAl合金的耐腐蚀性而不能够准确全面地评估该材料。

| Material | Time/d | Environment | Corrosion condition(℃/MPa) | Type ofoxide film | Thickness ofoxide film | Reference |

| APMT | 365 | Pure water +2.0×10-6 g/L O2 | 288 ℃/7.5 MPa | Two | Outer layer (Fe-O, 200-300 nm) | [44] |

| Inner layer (Cr-O, 20 nm) | ||||||

| Pure water +1.0×10-6 g/L O2 | 288 ℃/7.5 MPa | Two | Outer layer (Fe-O, 135-170 nm) | |||

| Inner layer (Cr-O, 10-15 nm) | ||||||

| Pure water +3.0×10-7 g/L H2 | 288 ℃/7.5 MPa | One | Cr-O, 100-120 nm | |||

| Pure water +3.75×10-6 g/L H2 | 330 ℃/15 MPa | One | Cr-O, 10-100 nm | |||

| 365 | Hydrogenated water | 330 ℃ | One | Cr-O, 10 nm | [45] | |

| 90 | Pure water +3.57×10-6 g/L H2 | 330 ℃/15 MPa | Two | Outer layer (FeCr-O, 30 nm) | [42] | |

| Outer layer (FeCrAl-O, 70 nm) | ||||||

| 60 | Pure water +1.0×10-6 g/L O2 | 290 ℃/7 MPa | Two | Outer layer (Fe-O, 800 nm) | ||

| Inner layer (FeCrAl-O, 350 nm) | ||||||

| Fe-10Cr-5Al | 365 | Pure water +1.0×10-6 g/L O2 | 290 ℃ | Three | Outer layer (Fe-O, 130 nm) | [42] |

| Middle layer (Cr-O, 20 nm) | ||||||

| Inner layer (Al-O, 15 nm) | ||||||

| 365 | Pure water +0.3×10-6 g/L H2 | 290 ℃ | Two | Outer layer (Fe-O, 50 nm) | ||

| Inner layer (FeCrAl-O, 1450 nm) | ||||||

| APM | 240 | Pure water | 360 ℃/18.5 MPa | Two | Outer layer (Fe-O) Inner layer (FeCrAl-O) |

[46] |

众所周知,引起材料力学性能变化的因素较多,但引起FeCrAl合金力学性能变化的因素主要包括晶粒尺寸、合金组成及加工工艺参数等。对于第Ⅰ代FeCrAl合金,室温下小晶粒尺寸FeCrAl合金的屈服强度为354~595 MPa,抗拉强度为470~799 MPa,而当晶粒尺寸从35 μm增加至255 μm时,力学性能显著降低,屈服强度降低至282~349 MPa,抗拉强度降低至366~395 MPa。高温时,屈服强度和抗拉强度随着晶粒尺寸的增加而逐渐降低,但降低的幅度较小,伸长率逐渐增加。第Ⅱ代FeCrAl合金力学性能与晶粒尺寸的关系与第Ⅰ代FeCrAl合金基本一致,当晶粒尺寸为31 μm时,屈服强度为(479±3.6) MPa,而当晶粒尺寸增加至165 μm时,屈服强度降低至(437±7.8) MPa。从上述分析可知,要使FeCrAl合金在低温及高温时都具有良好的力学性能,则应尽量减小晶粒尺寸,然而晶粒细化必然导致FeCrAl合金塑性降低,因此如何平衡晶粒细化与力学性能的关系也是制备FeCrAl合金无缝钢管的关键问题之一[47]。

合金元素是引起FeCrAl合金力学性能变化的关键因素之一。在FeCrAl合金中添加适量元素能够起到固溶强化或者析出相强化的作用,从而提高力学性能,这也是进一步提高FeCrAl合金力学性能的理论基础。当前,不同合金元素对FeCrAl合金力学性能的影响已有大量的研究,尤其是Cr和Al元素。结果表明给定Cr含量,FeCrAl合金的屈服强度随着Al含量的增加以35~100 MPa/%Al的速率增加;而当Al含量给定时,屈服强度随着Cr含量的增加而逐渐增加,但增加速率仅为Al含量的1/3[10]。

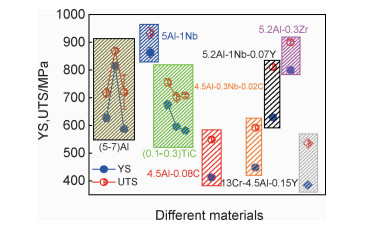

为进一步提高FeCrAl合金的力学性能,人们在合金中添加微量的Mo,Nb,Si,W,Ti和C等元素[16-19, 48]。微量合金元素的添加对FeCrAl合金力学性能具有显著的影响,例如在第Ⅰ代FeCrAl合金中添加2%Mo不仅能够起到固溶强化的作用而且还能够阻碍重结晶过程,从而提高力学性能[49-50]。除此之外,Nb元素的添加使大量Fe2Nb-Laves相沿晶粒和亚晶粒边界分布,阻碍位错滑移,提高微观结构的热稳定性,从而提高FeCrAl合金的高温力学性能[15, 51],但添加的量不同对材料稳定性的影响也不相同。当Nb含量小于1%时,随着Nb含量的增加,FeCrAl合金热稳定性逐渐增加;而当Nb含量大于1%时,合金的热稳定性与Nb含量关系不大。如图 5所示,尽管FeCrAl合金中Nb含量增加至0.3%,但其力学性能与第I代合金基本一致[11, 14]。图 5总结了在Fe-13Cr-5Al-2Mo-0.2Si-0.05Y基础上进一步添加或调整元素含量后FeCrAl合金的力学性能。从图 5可知,进一步增加Al含量(5%,6%,7%),FeCrAl合金的屈服强度和抗拉强度呈现先增加后减小的趋势,因此要保证其优越的高温力学性能,则必须保证Al含量控制在6%左右。同时,从图 5还可知,当FeCrAl合金中C含量增加至0.08%时,其力学性能与第I相合金相比并未发生显著变化,该结果表明尽管增加C含量能够增加FeCrAl合金中析出相的数量,但其固溶强化或析出相强化作用有限。添加0.3%Zr时,合金的力学性能增幅达到50%,但Zr元素引起材料力学性能发生改变的原因还有待进一步分析[10-11]。当前,虽然相关研究结果表明FeCrAl合金中添加适量W和Ti也能够提高其力学性能,但至于提高的效果如何暂时还鲜见相关报道[16-19]。

微观结构的控制尤其是细化晶粒对FeCrAl合金力学性能的影响远远大于合金组成的改变[15],而引起FeCrAl合金力学性能变化除晶粒细化外,还包括加工工艺参数及热处理参数[11]。不同热处理参数主要影响FeCrAl合金热轧后组织的重结晶程度。当退火温度较低或退火时间较短时,FeCrAl合金内部留存大量条带组织并出现大量亚晶粒结构,此时FeCrAl合金的力学性能最佳;当退火温度进一步提高或退火时间延长,合金中出现部分重结晶,此时FeCrAl合金的力学性能逐渐降低;当退火温度进一步提高或退火时间进一步延长时,FeCrAl合金中的板条结构完全消失,此时材料的力学性能最差[15]。当热处理温度为800 ℃时,13Cr-4.5Al-2Mo-1Nb合金内部出现大量亚晶粒结构,此时晶粒尺寸为1~3 μm,此温度下热处理的FeCrAl合金在室温下屈服强度和抗拉强度提高25%并且具有良好的伸长率[15]。而对于13Cr-5.2Al-2Mo合金,当热处理温度升高至870 ℃时,尽管热处理时间为30 min,但此时材料内部晶粒尺寸达到300 μm,显著降低材料的力学性能[49]。因此,需对FeCrAl合金的热处理参数进行优化,以获得最佳的力学性能,尤其是含有Ti,W,Nb和Mo等元素,这也是后续需进行的非常重要的工作。

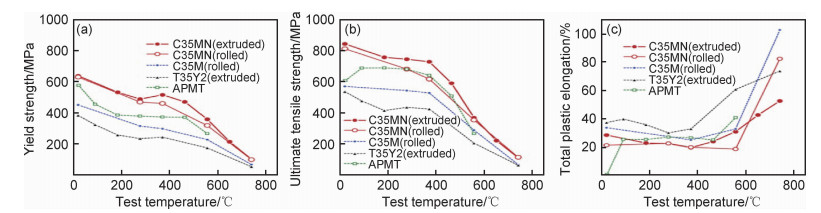

对于不同加工工艺参数,Yamamoto等[10]研究了不同热轧压下率及退火温度对第Ⅱ代FeCrAl合金13Cr-5.31Al-2Mo-0.053Y力学性能及微观结构的影响,其结果表明:当热轧压下率为10%时,不管在任何温度下退火,晶粒尺寸始终保持不变;而当压下率增加至20%时,750 ℃热处理条件下均匀分布的晶粒开始球化并且长大;而当压下率增加至40%时,750 ℃热处理条件下FeCrAl合金已完全重结晶,材料内部微观结构发生改变。与其他材料一致,退火后FeCrAl合金强度变差,伸长率增加,随着退火时间的增加,硬度值逐渐降低[10]。然而在550 ℃和650 ℃时,随着压下率增加FeCrAl合金硬度值也逐渐增加[10]。此外,Yamamoto等还发现不同加工方式制备的FeCrAl合金其力学性能也不相同,如图 6所示。图 6所示为挤压和轧制两种方法制备的FeCrAl合金力学性能与温度的关系[11]。尽管当前对不同热处理参数和加工工艺参数进行了相应的研究,但这些研究都未考虑FeCrAl合金包壳管在实际生产过程中的热加工工艺参数,这些参数对力学性能的影响关系到FeCrAl合金制备方法的选择,因此有必要进一步探索以获得最佳方法。

当前,人们对FeCrAl合金在不同辐照参数下的微观结构与力学性能进行了大量的研究。研究结果表明辐照后FeCrAl合金中主要的辐照缺陷为辐照黑点(black dot)、a/〈100〉和a/2〈111〉位错环以及Cr-rich α′析出相,这些缺陷的产生与辐照参数及合金组成密切相关[52]。尽管黑点状辐照缺陷的存在对FeCrAl合金力学性能具有一定影响,但由于尺寸较小(≈10 nm)并且FIB制备样品过程中容易引入此类缺陷,易造成混淆。因此,当前大部分研究都忽略该辐照缺陷,而是研究Cr-rich α′析出相及位错环[53-54]。

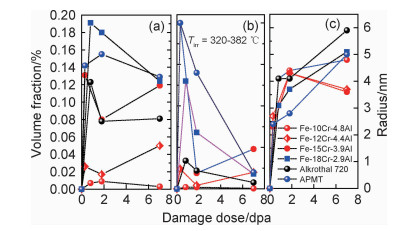

相对于黑点状缺陷及位错环,Cr-rich α′析出相的产生与演变更易受辐照参数和合金组成的影响。图 7所示为不同FeCrAl合金中Cr-rich α′析出相的体积分数、数量密度及尺寸与中子辐照剂量的关系。从图 7可知,随着辐照剂量的增加,析出相的体积分数和尺寸呈现抛物线型增长趋势,而密度却呈现先增加后减小的趋势,该趋势的存在表明辐照开始阶段FeCrAl合金内部产生大量细小Cr-rich α′析出相,随着辐照剂量的增加,析出相的数量逐渐达到饱和[55]。FeCrAl合金服役过程中的累积剂量显著高于当前研究的辐照剂量,因此研究高辐照剂量下FeCrAl合金中α′析出相的演变规律对于全面评估合金的性能具有重要的意义。同时,添加其他元素后,α′析出相的化学组成及形核速率是否受影响,影响的程度如何也是当前值得关注的问题之一。

FeCrAl合金中Cr元素能够显著影响Cr-rich α′析出相的形核与组成,而Al元素对该析出相的影响还有待进一步证实[58]。对于Cr元素,随着基体中Cr含量的增加,Cr-rich α′析出相中的Cr含量越高并且析出相的数量和体积比也逐渐增加[54, 56, 58]。对于Al元素,Bedmondson等[58]发现Al元素的存在能够抑制α′析出相的长大,即使辐照剂量增加至7 dpa,该析出相的体积密度依然未达到饱和,这与文献[54-57]的研究结果完全相反。Briggs等[59]发现Al元素的存在会破坏α′析出相的稳定性,造成α′析出相中Cr含量降低。Field等[54-55]发现增加FeCrAl合金中Cr含量的同时,如果降低Al含量可能造成α′析出相数量增加以及缺陷簇尺寸降低;如果增加Al含量,则可能导致α′析出相中Cr含量逐渐降低。尽管Cr和Al元素对Cr-rich α′析出相的形核及长大具有显著的影响,但当前仅仅是对第Ⅰ代FeCrAl合金中该析出相的演变及化学组成进行了研究,而对于第Ⅱ代FeCrAl合金却鲜有人研究。Ⅱ代合金中Mo和Nb元素的存在能否改变α′析出相的形核与长大,Laves相Fe2Nb的存在能否引起α′析出相的变化以及先前存在的Laves相对于该类析出相形核位置是否有影响,这些问题的解决将会进一步推动FeCrAl合金性能与组成的优化。

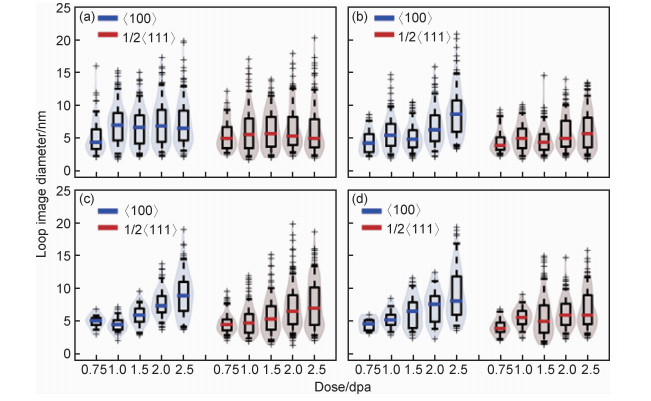

与Cr-rich α′析出相变化规律不同,FeCrAl合金中位错环的变化规律与FeCr合金基本一致。影响位错环变化的辐照参数包括辐照温度和辐照剂量。尽管辐照温度对位错环的形成与演化过程具有显著的影响,但辐照剂量对于位错环的形核与长大具有关键性的作用[52]。图 8所示为利用核密度法计算出不同FeCrAl合金经过382 ℃中子辐照不同剂量后的位错环尺寸分布[60]。从图 8可知,随着辐照剂量的增加,合金中位错环数量和尺寸逐渐增加。但当辐照增加至一定剂量时,位错环的数量密度达到饱和,呈现抛物线形增长[60]。这也表明,当辐照剂量较低时,位错环形核速率随着辐照剂量的增加而增加,但当辐照剂量增加达到一定剂量时,形核速率逐渐降低,从而说明位错环在该阶段属于长大阶段而非孕育期[60]。尽管当前对FeCrAl合金在低辐照剂量下位错环的演变规律进行了一定的研究,但不同辐照条件下FeCrAl合金微观结构的演变还未完全掌握,尤其是高辐照剂量条件下合金组成对位错环的孕育期及形核期的影响。

|

图 8 核密度估计不同FeCrAl合金在382 ℃中子辐照不同剂量后的位错环尺寸分布[60] (a)Fe-10Cr-5Al; (b)Fe-12Cr-4.5Al; (c)Fe-15Cr-4Al; (d)Fe-18Cr-3Al Fig. 8 Size distributions and median defect size differences (colored lines) in different FeCrAl alloy with different dose irradiation under neutron at 382 ℃ using kernel density estimate method[60] (a)Fe-10Cr-5Al; (b)Fe-12Cr-4.5Al; (c)Fe-15Cr-4Al; (d)Fe-18Cr-3Al |

FeCrAl合金中合金成分组成对位错环的影响较辐照参数复杂[54]。Field等[52]发现,中子辐照的Fe-(10~17)Cr-(2.93~4.78)Al合金中a〈100〉和a/2〈111〉位错环的数量密度随着Cr含量的增加而逐渐增加,但Haley[60]的结果却显示对于给定的辐照剂量,a〈100〉和a/2〈111〉位错环的数量密度随着Cr含量的增加而逐渐减小。造成两者变化趋势完全不同的原因可能是合金成分及辐照参数的改变,相关的原因还有待进一步证实。辐照剂量对位错环的形成和演化与FeCrAl合金组成密切相关[52]。低辐照剂量时(< 1 dpa,335~355 ℃),7%~10%Cr含量对位错环的尺寸及数量密度不产生任何影响,但10%~20%Cr含量显著降低a/2〈111〉位错环数量并且随着Cr含量的增加而加剧[52]。当辐照剂量大于1 dpa时,随着辐照剂量的增加,位错环a〈100〉数量逐渐增加,但其他辐照缺陷并未发生任何改变。当前,合金元素对位错环的影响还存在较多争议,然而位错环的演化直接决定FeCrAl合金的力学性能,因此探索不同辐照参数下FeCrAl合金中位错环的演变规律对提前预测FeCrAl合金力学性能的变化具有重要的意义。此外,当前仅分析了Cr和Al元素对FeCrAl合金位错环的影响,而实际上Ⅱ代FeCrAl合金中其他元素的加入是否会引起位错环孕育和形核的变化值得进一步研究。

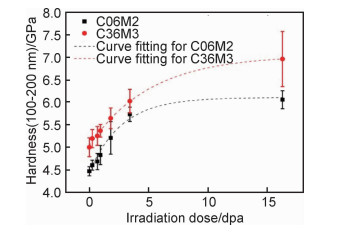

4.2 辐照对FeCrAl合金力学性能的影响中子辐照后FeCrAl合金内部产生大量辐照缺陷,缺陷的产生对力学性能产生显著影响。与微观结构一致,影响FeCrAl合金力学性能的因素包括辐照参数及合金组成。合金组成及微观结构对于在服役点辐照的FeCrAl合金力学性能的变化具有显著影响[61]。当前,所有实验结果均显示辐照增加FeCrAl合金的屈服强度,抗拉强度及硬度[56, 61-62],但强度和硬度值并未随着辐照剂量的增加而逐渐增加,而是呈现抛物线增长趋势,如图 9所示[63]。图 9所示为Fe-10Cr-6Al-2Mo-0.2Si-0.05Y(C06M2)和Fe-13Cr-6Al-2Mo-0.2Si-0.05Y(C36M3)两种合金在300 ℃经过5 MeV Fe13+辐照不同剂量后硬度值与辐照剂量的关系。从图 9可知,由于C06M2和C36M3合金的化学组成不同,两种材料达到饱和状态的辐照剂量也不相同,C06M2合金辐照3.4 dpa后硬度值达到饱和状态,而C36M2合金则需要16 dpa。Aydogan等[63]认为导致两种合金力学性能差异巨大的主要原因是辐照过程中合金元素不同导致产生的缺陷数量和种类不同以至于缺陷达到饱和的点也不相同。此外,Field等[61]研究中子辐照对Fe-(10~18)Cr-(2~5)Al合金力学性能的影响时也发现,随着辐照剂量的增加,FeCrAl合金的强度逐渐增加,但当辐照剂量达到7 dpa时,强度值保持不变。

与铁素体/马氏体钢相似,辐照的FeCrAl合金在室温下的力学性能显著高于高温条件[61],引起室温和高温下力学性能显著差异的原因包括合金组成与辐照参数。相关研究结果表明不管辐照参数如何变化,当测试温度为室温(24 ℃)和320 ℃时,7%~10%Cr合金断裂形貌都为韧窝状,呈现韧性断裂;10%~20%Cr合金在320 ℃时与7%~10%Cr合金的断裂形貌基本一致,但在室温时为脆性断裂,而在辐照条件为320 ℃/13.8 dpa时断裂方式转变为穿晶解理断裂,如图 10所示[55, 61]。相对于测试温度,辐照温度对FeCrAl合金力学性能的影响则相对简单,随着辐照温度的增加,第Ⅰ代FeCrAl合金的力学性能逐渐降低,而对于第Ⅱ代FeCrAl合金力学性能的影响正在进一步研究之中。Briggs等[55]对第Ⅱ代FeCrAl合金C35M(Fe-13Cr-4.5Al-2Mo-0.15Y)进行研究时发现,低温时(≈200 ℃)C35M合金出现辐照硬化,屈服强度达到1316 MPa,均匀伸长率降低;而在高温时(≈550 ℃),该合金出现辐照软化现象,屈服强度仅为585 MPa,造成辐照软化的主要原因是组织出现回复。

合金组成对辐照的FeCrAl合金力学性能具有决定性作用。Field等[56, 63]的结果表明辐照能够引起FeCrAl合金硬化并且随着Cr含量的增加,硬度值逐渐增加。Anderoglu等[64]利用质子模拟中子辐照时发现,第Ⅰ代FeCrAl合金辐照硬化程度与第Ⅱ代FeCrAl合金基本相同,这也表明合金中Mo和Nb元素对FeCrAl合金辐照硬化的贡献值较小。辐照剂量对FeCrAl合金力学性能的影响可分为两个区域:低剂量辐照区域(< 7 dpa)和高剂量辐照区域(≥7 dpa)。在低剂量辐照区域,Cr含量决定FeCrAl合金的力学性能[56];在中剂量或高剂量辐照区域,FeCrAl合金的力学性能达到稳定并且力学性能与合金组成的关系逐渐减弱[9, 55]。由此可以推断引起FeCrAl合金辐照硬化的主要合金元素是Cr,对于其他元素能否引起FeCrAl合金辐照硬化或者肿胀的变化,需进一步深入探索。

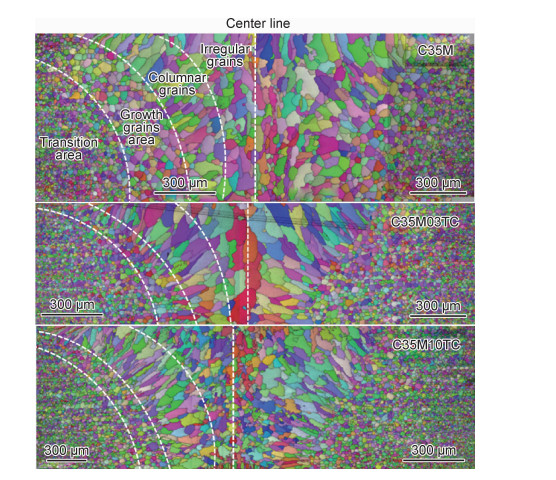

5 FeCrAl合金的焊接性能综合考虑非核级FeCrAl合金焊接过程中遇到的问题,发展核电用FeCrAl合金的目标是尽量减少焊接过程中裂纹的产生,同时保持焊接接头具有良好的辐照忍耐度[65-67]。对于第Ⅰ代FeCrAl合金,大量研究结果表明该类合金具有良好的焊接性能,但焊接强度较低(300 MPa左右);同时,由于Cr含量较高(>12%),辐照及时效过程中产生大量Cr-rich α′析出相,威胁其在核电站中的使用[56, 58, 68-69]。为克服此困难,Field等[70]尝试改变FeCrAl合金的基本组成(例如添加Nb,Al及其他元素)或者在基体中添加细小颗粒(例如TiC)以提高FeCrAl合金微观结构与微化学的稳定性,从而降低裂纹产生的敏感度。Gussev等进一步证实在FeCrAl合金中加入Nb元素或TiC颗粒后能够降低或消除FeCrAl合金焊接过程裂纹的产生,并且添加TiC颗粒还能够钉扎晶粒边界移动,增加在凝固,重结晶和焊接过程中的强度,阻碍热影响区晶粒的长大,维持微观结构的稳定性[14]。基于上述解决方案,Field等以Fe-13Cr-5Al-2Mo-0.2Si-0.05Y(C35M)为蓝本分别添加1%Nb(C37M), 0.1%,0.5%和1% TiC(C35M01TC,C35M05TC和C35M10TC)制备出第Ⅱ代FeCrAl合金,从而研究其焊接性能。

图 11所示为C35M, C35M03TC和C35M10TC 3种材料激光焊接后焊接接头EBSD组织。从图 11可知,依据晶粒尺寸大小及形状可以将焊接接头区域分为4部分:无规则晶粒区域(irregular grain, IG)、柱状晶粒区域(columnar grain, CG)、晶粒生长区域(grain growth, GG)以及过渡区域(transition area, TA)。通过图 11可知,在靠近焊接中心线区域附近形成大量无规则形状的粗大晶粒,并且随着离中心线距离的增加,晶粒尺寸逐渐减小,直至与基体材料晶粒尺寸完全相同。Field等[66-67]认为焊接过程中中心线附近区域温度显著高于FeCrAl合金完全重结晶温度从而使晶粒长大,而在其他区域由于存在温度梯度导致不同区域晶粒尺寸差异较大。Field的研究还发现,靠近焊接中心线附近晶粒的取向主要是[010]和[110],随着离中心线距离的增加,晶粒取向逐渐转变为[110],对于晶粒取向发生转变的原因还有待进一步研究[65, 67]。最新的研究结果表明,在C35M合金中加入1%Nb并未显著影响FeCrAl合金焊接接头的微观结构[14, 65, 70],而在C35M合金中加入0.1%, 0.3%和1%的TiC颗粒,其焊接接头微观结构发生显著变化,如图 11所示[65]。尽管所有FeCrAl合金在靠近焊接中心线区域都形成大量形状各异的粗大晶粒,但添加TiC颗粒的FeCrAl合金晶粒尺寸明显小于C35M(30~50 μm vs 300~500 μm),尤其是当TiC含量达到1%时,造成该现象的主要原因是细小TiC颗粒阻碍了晶粒边界的移动,从而阻碍晶粒长大[14, 70]。

FeCrAl合金焊接接头微观结构的改变必然影响其力学性能。当前,所有的研究结果均表明焊接导致第Ⅱ代FeCrAl合金软化,屈服强度降低至500~650 MPa,断裂区域经常发生在焊接位置[14, 48, 67, 70],这与第Ⅰ代FeCrAl合金焊接后力学性能的变化趋势完全一致[68]。相对于其他FeCrAl合金,焊接后C35MN合金软化最为严重,导致其力学性能产生如此巨大差异的主要原因是焊接过程导致焊接区域出现部分重结晶或析出相析出[14]。此外,拉伸过程中,所有C37M样品焊接接头都出现突然断裂现象,断口未出现任何紧缩及韧性断裂的痕迹,而大约50%的C35MN样品出现该现象。Field等[70]对C35MN和C37M两种合金的断裂形貌进行了详细的分析与讨论并推测该现象的产生可能与材料内部的缺陷有关。对于添加TiC颗粒的FeCrAl合金,焊接后材料的屈服强度及塑性变化较小,整个拉伸过程中并未出现突然断裂的现象[14]。断口方面,未焊接前,所有FeCrAl合金都为韧性断裂,而焊接后,C35M合金大部分还是保持韧性断裂,但韧窝数量相对于未焊接样品明显减少,并未观察到明显的裂纹扩展点;相反,焊接后C37M出现完全脆性断裂,断口处并未观察到任何韧窝。对于添加TiC颗粒的FeCrAl合金,随着TiC含量的增加,断裂机理也随之发生变化,从完全脆性断裂转化为脆性和韧性混合断裂模式[14]。

对未焊接样品,不管辐照剂量和温度如何变化,第Ⅱ代FeCrAl合金C35M始终是韧性断裂,材料内部出现大量韧窝,而辐照对FeCrAl合金焊接接头力学性能的影响仅Gussev等对其进行了研究[71]。Gussev等的研究结果表明,当辐照温度为195 ℃和363 ℃时,第Ⅱ代FeCrAl合金C35M焊接接头屈服强度增加,韧性降低,断裂模式为脆性断裂,在断口处未观察到任何韧窝形貌,尤其是当辐照温度为195 ℃时该现象更加明显,如图 12所示;当辐照温度上升至566 ℃时,焊接接头力学性能与母材基本一致,但出现辐照软化现象,屈服强度增加,伸长率降低,断裂方式转变为韧性和脆性断裂的混合形式[71]。

设计FeCrAl合金燃料包壳结构时,必须考虑其具有较大中子吸收截面这一特点[72]。在不改变燃料富集度的情况下,若要与锆合金包壳燃料的循环周期一致,则FeCrAl合金燃料包壳厚度需减薄至0.3 mm。结合包壳管的力学性能以及当前工业加工的极限,目前大多数设计都采用0.4 mm。如果选用此厚度,相应燃料芯块的富集度需达到4.9%以上才能满足燃料循环长度的要求。为保持ATF包壳材料具有与锆合金相同的经济性,需采用常规工业设备制造,例如挤压和拉拔等。因此,优化后的FeCrAl合金应具有良好的加工性能,这也是把FeCrAl合金成功应用于核电站中的关键步骤,当前对于如何制造出满足上述条件的FeCrAl合金无缝钢管依然是一个巨大的挑战[10, 47]。

现阶段,商用无缝钢管的主要制备方法是冷拔法和皮尔格式轧管法。冷拔法普遍用于制备各种商用无缝钢管,而皮尔格式轧管法尽管具有较多优点,但其与常规方法不同,应用于制造FeCrAl合金钢管还需要进一步探索[47]。当前,国内外仅有Yamamoto和Field等利用上述方法制备FeCrAl合金无缝钢管[10, 47, 11]。尽管他们已成功制备出13Cr-6Al-0.05Y-2Mo无缝钢管,但其他成分无缝钢管的制备仍然存在较多问题,例如多道次拉拔后的断裂等现象[10-11]。Yamamoto认为引起FeCrAl合金断裂的原因有3种:第一是挤压过程容易在钢管内部表面沿着圆弧积累应力;第二是未进行相应的退火处理,材料组织中大量形变粗大晶粒导致钢管容易断裂;第三是拉拔过程中容易沿着端口处断裂[11]。结合相关研究结果,Yamamoto认为解决上述问题的关键点在于降低FeCrAl合金的晶粒尺寸以及对相应的材料进行退火热处理,但不同成分的FeCrAl合金退火热处理温度及时间不同,因此如何合理选择相应的参数需进一步研究[11]。

7 结束语尽管事故容错燃料包壳的候选材料较多,但FeCrAl合金被认为是最有可能用于核反应堆中的候选材料。近年来对于该材料的研究取得了一系列的进展,但仍然具有较多问题亟待解决,例如合金组成的优化、高温腐蚀、辐照、焊接及加工性等。相对于其他研究,当前需对以下问题进行重点研究:

(1) FeCrAl合金除关注其高温水蒸气腐蚀外,更应该关注在实际工况下的腐蚀行为,而该方面的研究由于受到相关条件的制约一直进展缓慢。

(2) 焊接接头对于核反应堆的安全至关重要,为满足当前核反应堆的要求,需进一步研究其在高温水蒸气、高温高压水中的腐蚀及应力腐蚀开裂行为。同时,合金化对焊接接头抗辐照性能的影响还需进一步深入研究。

(3) 尽管当前已经制备出FeCrAl合金无缝钢管,但依然存在晶粒粗大以及壁厚不均匀等问题,还需进一步优化与研究,此外当前还不具备商用反应堆中4 m长薄壁包壳管的制备工艺。

| [1] |

ZINKLE S J, TERRANI K A, SNEAD L L. Motivation for utilizing new high-performance advanced materials in nuclear energy systems[J]. Current Opinion in Solid State Materials Science, 2016, 20(6): 401-410. DOI:10.1016/j.cossms.2016.10.004 |

| [2] |

CHARIT I. Accident tolerant nuclear fuels and cladding materials[J]. JOM, 2018, 70: 173-175. DOI:10.1007/s11837-017-2701-3 |

| [3] |

ZINKLE S J, TERRANI K A, GEHIN J C, et al. Accident tolerant fuels for LWRs:a perspective[J]. Journal of Nuclear Materials, 2014, 448(1/3): 374-379. |

| [4] |

YAO T K, GONG B W, HE L F, et al. In-situ TEM study of the ion irradiation behavior of U3Si2 and U3Si5[J]. Journal of Nuclear Materials, 2018, 511: 56-63. DOI:10.1016/j.jnucmat.2018.08.058 |

| [5] |

MIDDLEBURGH S C, CLAISSE A, ANDERSSON D A, et al. Solution of hydrogen in accident tolerant fuel candidate material:U3Si2[J]. Journal of Nuclear Materials, 2018, 501: 234-237. DOI:10.1016/j.jnucmat.2018.01.018 |

| [6] |

LIU R, ZHOU W, CAI J. Multiphysics modeling of accident tolerant fuel cladding U3Si2-FeCrAl performance in a light water reactor[J]. Nuclear Engineering and Design, 2018, 330: 106-116. DOI:10.1016/j.nucengdes.2018.01.041 |

| [7] |

HELLSTROM K, HALL J, MALMBERG P, et al. Mitigation of fireside corrosion in power plants:the combined effect of sulfur dioxide and potassium chloride on the corrosion of a FeCrAl alloy[J]. Energy and Fuels, 2014, 28(9): 6116-6129. DOI:10.1021/ef501269j |

| [8] |

TERRANI K A, ZINKLE S J, SNEAD L L. Advanced oxidation-resistant iron-based alloys for LWR fuel cladding[J]. Journal of Nuclear Materials, 2014, 448(1/3): 420-435. |

| [9] |

FIELD K G, SNEAD M A, YAMAMOTO Y, et al. Handbook on the material properties of FeCrAl alloys for nuclear power production applications[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2017.

|

| [10] |

YAMAMOTO Y, GUSSEV M N, KIM B K, et al. Optimized properties on base metal and thin-walled tube of Generation Ⅱ ATF FeCrAl[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2015.

|

| [11] |

YAMAMOTO Y, PINT B A, TERRANI K A, et al. Development and property evaluation of nuclear grade wrought FeCrAl fuel cladding for light water reactors[J]. Journal of Nuclear Materials, 2015, 467: 703-716. DOI:10.1016/j.jnucmat.2015.10.019 |

| [12] |

QU H P, LANG Y P, YAO C F, et al. The effect of heat treatment on recrystallized microstructure, precipitation and ductility of hot-rolled Fe-Cr-Al-REM ferritic stainless steel sheets[J]. Materials Science and Engineering:A, 2013, 562: 9-16. DOI:10.1016/j.msea.2012.11.008 |

| [13] |

EJENSTAM J, THUVANDER M, OLSSON P, et al. Microstructural stability of Fe-Cr-Al alloys at 450-550℃[J]. Journal of Nuclear Materials, 2015, 457: 291-297. DOI:10.1016/j.jnucmat.2014.11.101 |

| [14] |

GUSSEV M N, FIELD K G, YAMAMOTO Y. Design, properties, and weldability of advanced oxidation-resistant FeCrAl alloys[J]. Materials & Design, 2017, 129: 227-238. |

| [15] |

YAMAMOTO Y, YANG Y, FIELD K G, et al. Letter report documenting progress of second generation ATF FeCrAl alloy fabrication[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2014.

|

| [16] |

潘钱付, 张瑞谦, 王辉, 等.一种核反应堆结构材料用FeCrAl基合金材料及其制备方法: 107142424[P]. 2017-05-27.

|

| [17] |

杜沛南, 王辉, 张瑞谦, 等.一种耐事故核电燃料元件用FeCrAl基合金及其制备方法: 107142421[P]. 2017-05-27.

|

| [18] |

王辉, 杜沛南, 张瑞谦, 等.一种核反应堆燃料元件包壳用FeCrAl基合金材料及其制备方法: 107217205[P]. 2017-05-27.

|

| [19] |

张瑞谦, 王辉, 陈乐, 等.一种核反应堆包壳用FeCrAl基合金材料及其制备方法: 106987780[P]. 2017-05-27.

|

| [20] |

BADINI C, LAURELLA F. Oxidation of FeCrAl alloy:influence of temperature and atmosphere on scale growth rate and mechanism[J]. Surface and Coatings Technology, 2001, 135(2/3): 291-298. |

| [21] |

KOFSTAD P. High temperature corrosion[M]. London: Elsevier Applied Science Publishers, 1988: 342-408.

|

| [22] |

JOSEFSSON H, LIU F, SVENSSON J E, et al. Oxidation of FeCrAl alloys at 500-900℃ in dry O2[J]. Materials and Corrosion, 2005, 56(11): 801-805. DOI:10.1002/maco.200503882 |

| [23] |

ANDRIEU E, GERMIDIS A, MOLINS R. High temperature oxidation of thin FeCrAl strips[J]. Materials Science Forum, 1997, 251: 357-364. |

| [24] |

JEDLINSKI J, COHAT B, BORCHARDT G. The influence of yttrium on the oxidation behaviour of Fe-19Cr-5Al alloy at high temperatures:Ⅰ oxidation resistance[J]. High Temperature Materials and Processes, 1994, 13(3): 241-258. DOI:10.1515/HTMP.1994.13.3.241 |

| [25] |

ZHU C, ZHAO X, CHEN Y, et al. Spallation behaviour of alumina scale formed on FeCrAlY alloy after isothermal oxidation[J]. Oxidation of Metals, 2016, 85(3/4): 391-408. |

| [26] |

TOLOPYGO V K, CLARKE D R. Spalling failure of α-alumina films grown by oxidation:Ⅰ dependence on cooling rate and metal thickness[J]. Materials Science and Engineering:A, 2000, 278(1/2): 142-150. |

| [27] |

DEADMORE D L, LOWELL C E. The effect of ΔT (oxidizing temperature minus cooling temperature) on oxide spallation[J]. Oxidation of Metals, 1977, 11(2): 91-106. DOI:10.1007/BF00612137 |

| [28] |

AL-BADAIRY H, TATLOCK G J, BENNETT M J. A comparison of breakaway oxidation in wedge-shaped and parallel sided coupons of FeCrAl alloys[J]. Materials at High Temperature, 2000, 17(1): 101-107. DOI:10.1179/mht.2000.016 |

| [29] |

HOU P Y. Compositions at Al2O3/FeCrAl interfaces after high temperature oxidation[J]. Materials and Corrosion, 2000, 51(5): 329-337. DOI:10.1002/(SICI)1521-4176(200005)51:5<329::AID-MACO329>3.0.CO;2-K |

| [30] |

HOU P Y, MOSKITO J. Sulfur segregation to Al2O3-FeAl interfaces studied by field emission-auger electron spectroscopy[J]. Oxidation of Metals, 2003, 59(5/6): 559-574. DOI:10.1023/A:1023627424723 |

| [31] |

PINT B A, WALKER L R, WRIGHT I G. Characterization of the breakaway Al content in alumina-forming alloys[J]. Materials at High Temperature, 2004, 21(3): 175-185. DOI:10.1179/mht.2004.021 |

| [32] |

PINT B A, PORTER W D, WRIGHT I G. The effect of thermal expansion on spallation behavior of Fe-base alumina-forming alloys[J]. Materials Science Forum, 2008, 595: 1083-1092. |

| [33] |

ZHU C, ZHAO X, MOLCHAN I S, et al. Effect of cooling rate and substrate thickness on spallation of alumina scale on FeCr alloy[J]. Materials Science and Engineering:A, 2011, 528(29/30): 8687-8693. |

| [34] |

QUADAKKERS W J, BONGARTZ K. The prediction of breakaway oxidation for alumina forming ODS alloys using oxidation diagrams[J]. Materials and Corrosion, 1994, 45(4): 232-241. DOI:10.1002/maco.19940450404 |

| [35] |

GURRAPPA I, WEINBRUCH S, NAUMENKO D, et al. Factors governing breakaway oxidation of FeCrAl-based alloys[J]. Materials and Corrosion, 2000, 51(4): 224-235. DOI:10.1002/(SICI)1521-4176(200004)51:4<224::AID-MACO224>3.0.CO;2-B |

| [36] |

PINT B A, TERRANI K A, YAMAMOTO Y, et al. Material selection for accident tolerant fuel cladding[J]. Metallurgical and Materials Transactions E, 2015, 2(3): 190-196. DOI:10.1007/s40553-015-0056-7 |

| [37] |

UNOCIC K A, YAMAMOTO Y, PINT B A. Effect of Al and Cr content on air and steam oxidation of FeCrAl alloys and commercial APMT alloy[J]. Oxidation of Metals, 2017, 87(3/4): 431-441. |

| [38] |

PAN D, ZHANG R, WANG H, et al. Formation and stability of oxide layer in FeCrAl fuel cladding material under high-temperature steam[J]. Journal of Alloys and Compounds, 2016, 684: 549-555. DOI:10.1016/j.jallcom.2016.05.145 |

| [39] |

STOTT F H, WOOD G C, STRINGER J. The influence of alloying elements on the development and maintenance of protective scales[J]. Oxidation of Metals, 1995, 44(1/2): 113-145. |

| [40] |

PINT B A, UNOCIC K A, TERRANI K A. Effect of steam on high temperature oxidation behaviour of alumina-forming alloys[J]. Materials at High Temperature, 2015, 32(1/2): 28-35. |

| [41] |

柏广海, 孙文儒, 张晏玮, 等.核反应堆燃料包壳材料用FeCrAl合金材料: 107217205[P]. 2016-10-12.

|

| [42] |

TERRANI K A, PINT B A, KIM Y J, et al. Uniform corrosion of FeCrAl alloys in LWR coolant environments[J]. Journal of Nuclear Materials, 2016, 479: 36-47. DOI:10.1016/j.jnucmat.2016.06.047 |

| [43] |

ROBERTSON J. The mechanism of high temperature aqueous corrosion of stainless steels[J]. Corrosion Science, 1991, 32(4): 443-465. DOI:10.1016/0010-938X(91)90125-9 |

| [44] |

REBAK R B, LARSEN M, KIM Y J. Characterization of oxides formed on iron-chromium-aluminum alloy in simulated light water reactor environments[J]. Corrosion Review, 2017, 35(3): 177-188. |

| [45] |

GUPTA V K, LARSEN M, REBAK R B. Utilizing FeCrAl oxidation resistance properties in water, air and steam for accident tolerant fuel cladding[J]. ECS Transactions, 2018, 85(2): 3-12. DOI:10.1149/08502.0003ecst |

| [46] |

PARK D J, KIM H G, PARK J Y, et al. A study of the oxidation of FeCrAl alloy in pressurized water and high-temperature steam environment[J]. Corrosion Science, 2015, 94: 459-465. DOI:10.1016/j.corsci.2015.02.027 |

| [47] |

YAMAMOTO Y, SUN Z, PINT B A, et al. Optimized Gen-Ⅱ FeCrAl cladding production in large quantity for campaign testing[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2016.

|

| [48] |

GUSSEV M N, FIELD K G, YAMAMOTO Y. The analysis of the general performance and mechanical behavior of unirradiated FeCrAl alloys before and after welding[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2016.

|

| [49] |

SUN Z, YAMAMOTO Y. Processability evaluation of a Mo-containing FeCrAl alloy for seamless thin-wall tube fabrication[J]. Materials Science and Engineering:A, 2017, 700: 554-561. DOI:10.1016/j.msea.2017.06.036 |

| [50] |

SUN Z, BEI H, YAMAMOTO Y. Microstructural control of FeCrAl alloys using Mo and Nb additions[J]. Materials Characterization, 2017, 132: 126-131. DOI:10.1016/j.matchar.2017.08.008 |

| [51] |

SUN Z, EDMONDSON P D, YAMAMOTO Y. Effects of Laves phase particles on recovery and recrystallization behaviors of Nb-containing FeCrAl alloys[J]. Acta Materialia, 2018, 144: 716-727. DOI:10.1016/j.actamat.2017.11.027 |

| [52] |

FIELD K G, BRIGGS S A, SRIDHARAN K, et al. Dislocation loop formation in model FeCrAl alloys after neutron irradiation below 1 dpa[J]. Journal of Nuclear Materials, 2017, 495: 20-26. DOI:10.1016/j.jnucmat.2017.07.061 |

| [53] |

JIN H H, SHIN C, KWON J. Fabrication of a TEM sample of ion-irradiated material using focused ion beam microprocessing and low-energy Ar ion milling[J]. Journal of Electron Microscopy, 2010, 59(6): 463-468. DOI:10.1093/jmicro/dfq020 |

| [54] |

FIELD K G, BRIGGS S A, EDMONDSON P, et al. Evaluation on the effect of composition on radiation hardening and embrittlement in model FeCrAl alloys[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2015.

|

| [55] |

FIELD K G, BRIGGS S A, LITTRELL K, et al. Database on Performance of Neutron Irradiated FeCrAl Alloys[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2016.

|

| [56] |

FIELD K G, HU X, LITTRELL K C, et al. Radiation tolerance of neutron-irradiated model Fe-Cr3Al alloys[J]. Journal of Nuclear Materials, 2015, 465: 746-755. DOI:10.1016/j.jnucmat.2015.06.023 |

| [57] |

FIELD K G, LITTRELL K C, BRIGGS S A. Precipitation of α' in neutron irradiated commercial FeCrAl alloys[J]. Scripta Materialia, 2018, 142: 41-45. DOI:10.1016/j.scriptamat.2017.08.022 |

| [58] |

BEDMONDSON P D, BRIGGS S A, YAMAMOTO Y, et al. Irradiation-enhanced α' precipitation in model FeCrAl alloys[J]. Scripta Materialia, 2016, 116: 112-116. DOI:10.1016/j.scriptamat.2016.02.002 |

| [59] |

BRIGGS S A, EDMONDSON P D, LITTRELL K C, et al. A combined APT and SANS investigation of α' phase precipitation in neutron-irradiated model FeCrAl alloys[J]. Acta Materialia, 2017, 129: 217-228. DOI:10.1016/j.actamat.2017.02.077 |

| [60] |

HALEY J C, BRIGGS S A, EDMONDSON P D, et al. Dislocation loop evolution during in-situ ion irradiation of model FeCrAl alloys[J]. Acta Materialia, 2017, 136: 390-401. DOI:10.1016/j.actamat.2017.07.011 |

| [61] |

FIELD K G, BRIGGS S A, SRIDHARAN K, et al. Mechanical properties of neutron-irradiated model and commercial FeCrAl alloys[J]. Journal of Nuclear Materials, 2017, 489: 118-128. DOI:10.1016/j.jnucmat.2017.03.038 |

| [62] |

FIELD K G, HU X, LITTRELL K, et al. Stability of model Fe-Cr-Al alloys under the presence of neutron radiation[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2014.

|

| [63] |

AYDOGAN E, WEAVER J S, MALOY S A, et al. Microstructure and mechanical properties of FeCrAl alloys under heavy ion irradiations[J]. Journal of Nuclear Materials, 2018, 503: 250-262. DOI:10.1016/j.jnucmat.2018.03.002 |

| [64] |

ANDEROGLU O, AYDOGAN E, MALOY S, et al. Ion irradiation testing and characterization of FeCrAl candidate alloys[R]. Los Alamos, USA: Los Alamos National Laboratory, 2014.

|

| [65] |

FIELD K G, GUSSEV M N, HU X, et al. Preliminary results on FeCrAl alloys in the asreceived and welded state designed to have enhanced weldability and radiation tolerance[R]. Oak Ridge, USA: Oak Ridge National Laboratery, 2015.

|

| [66] |

FIELD K G, GUSSEV M N, YAMAMOTO Y, et al. Preliminary studies on the fabrication and characterization of Fe-Cr-Al alloys designed to have enhanced weldability and radiation tolerance[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2015.

|

| [67] |

FIELD K G, GUSSEV M N, HOWARD R. First annual progress report on radiation tolerance of controlled fusion welds in high temperature oxidation resistant FeCrAl alloys[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2015.

|

| [68] |

FIELD K G, GUSSEV M N, YAMAMOTO Y, et al. Deformation behavior of laser welds in high temperature oxidation resistant Fe-Cr-Al alloys for fuel cladding applications[J]. Journal of Nuclear Materials, 2014, 454(1): 352-358. |

| [69] |

KOBAYASHI S, TAKASUGI T. Mapping of 475℃ embrittlement in ferritic Fe-Cr-Al alloys[J]. Scripta Materialia, 2010, 63(11): 1104-1107. DOI:10.1016/j.scriptamat.2010.08.015 |

| [70] |

FIELD K G, GUSSEV M N, YAMAMOTO Y, et al. Second annual progress report on radiation tolerance of controlled fusion welds in high temperature oxidation resistant FeCrAl alloys[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2016.

|

| [71] |

GUSSEV M N, FIELD K G, BRIGGS S A, et al. Preliminary analysis of the general performance and mechanical behavior of irradiated FeCrAl base alloys and weldments[R]. Oak Ridge, USA: Oak Ridge National Laboratory, 2016.

|

| [72] |

GAMBLE K A, BARANI T, PIZZOCRI D, et al. An investigation of FeCrAl cladding behavior under normal operating and loss of coolant conditions[J]. Journal of Nuclear Materials, 2017, 491: 55-66. DOI:10.1016/j.jnucmat.2017.04.039 |

2020, Vol. 48

2020, Vol. 48