文章信息

- 朱鸿昌, 罗军明, 朱知寿

- ZHU Hong-chang, LUO Jun-ming, ZHU Zhi-shou

- TB17钛合金β相区动态再结晶行为及转变机理

- Dynamic recrystallization behavior and transformation mechanism in β-phase region of TB17 titanium alloy

- 材料工程, 2020, 48(2): 108-113

- Journal of Materials Engineering, 2020, 48(2): 108-113.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.001321

-

文章历史

- 收稿日期: 2018-11-13

- 修订日期: 2019-10-08

2. 中国航发北京航空材料研究院 先进钛合金航空科技重点实验室, 北京 100095

2. Aviation Key Laboratory of Science and Technology on Advanced Titanium Alloys, AECC Beijing Institute of Aeronautical Materials, Beijing 100095, China

钛合金具有密度小、比强度高、耐蚀性好等优异性能,广泛应用于航空、航天、航海及化工等领域。随着武器装备更新换代,为满足新一代飞机和高性能航空发动机的长寿命与高减重设计需求,对轻质高强材料也提出了更高的要求[1-4]。TB17钛合金属于亚稳β型钛合金,是我国自主研发设计的新型超高强韧钛合金,通过合适的固溶强化处理,强度可达1350 MPa以上,并具有较好的强度-塑性-韧性匹配,可用于制造大型结构锻件等。

动态再结晶(dynamic recrystallization, DRX)在材料的热加工过程中有着重要的工程意义,它是细化晶粒的有效方式之一;DRX可使变形组织细化,因此能够改善合金塑性和可加工性。DRX机制分为连续动态再结晶(continuous dynamic recrystallization, CDRX)与不连续动态再结晶(discontinuous dynamic recrystallization, DDRX)。在镁合金[5]、铜合金[6]等层错能较低的合金中往往发生DDRX。铝合金[7]和铁素体[8]等材料中往往会发生CDRX。而钛合金作为一种高层错能材料则不容易发生DRX。然而研究表明[9-11],在钛合金中也能够观察到DRX现象,并且随着变形参数的改变,DRX机制也存在着差异。欧阳德来等[12]在研究TB6钛合金的DRX行为时发现,在低应变速率下主要发生亚晶合并转动的CDRX,在高应变速率下DRX晶粒通过晶界弓出方式形核,主要转变机制为DDRX。田宇兴等[13]在研究Ti2448钛合金DRX机理时却认为,在低应变速率下Ti2448钛合金仅仅有CDRX的趋势,主要转变机制为动态回复(dynamic recovery, DRV),而在高应变速率下的DRX机制为CDRX与DDRX共同作用。以上研究表明,虽然钛合金也会发生DRX现象,但是合金之间的DRX的机制可能存在差异。因此,在新合金的研发过程中,明确其DRX机理十分必要。

TB17钛合金为我国自主研发的新型超高强韧钛合金,目前国内外对TB17钛合金DRX方面的研究报道较少。为此,本工作开展了TB17钛合金在β相区的热压缩实验,研究该合金DRX行为及转变机理,为合理制定热加工工艺提供依据。

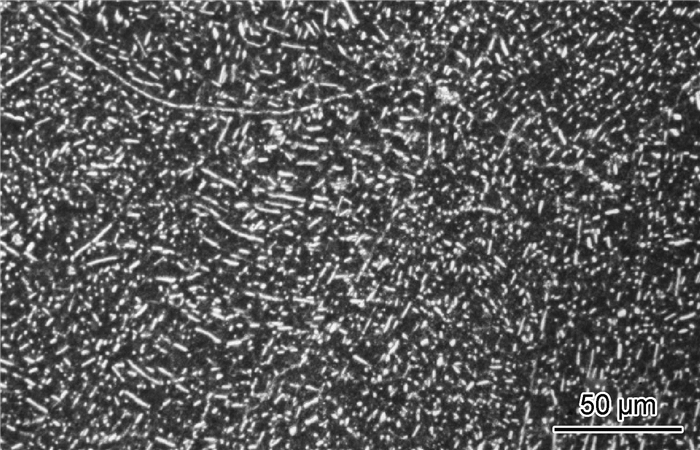

1 实验材料与方法本实验所使用的材料是中国航发北京航空材料研究院研制的TB17新型超高强韧钛合金,其名义成分为Ti-Mo-Cr-Nb-V-Sn-Zr-Al,实验用锻件经812 ℃改锻,原始组织如图 1所示,为典型的双态组织,此时初生α相呈细小短棒状。采用金相法测得该钛合金的相变点约为845 ℃。

|

图 1 TB17钛合金原始组织 Fig. 1 Original microstructure of TB17 titanium alloy |

热模拟压缩实验在Gleeble-3800热模拟压缩机上进行,变形温度为860~980 ℃,应变速率为0.001~1 s-1,变形量为20%~70%,试样热模拟压缩完成后立刻水冷保留其高温组织。压缩后的试样采用电火花线切割机沿着中轴线切开,经打磨、抛光进行金相制样。经电解抛光进行EBSD制样,经机械减薄和电解双喷减薄进行TEM制样。金相组织观察与分析在Leica DMI 3000M型卧式金相显微镜上进行,EBSD图像采集和分析在配有DIGIVIEW 5 EBSD探头的FEI navo SEM450场发射扫描电子显微镜上进行,TEM微观结构观察与分析在JEM-2100透射电镜上进行。

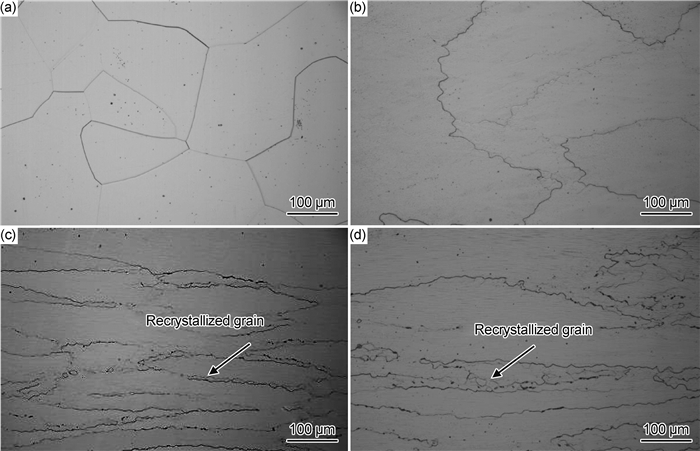

2 结果与分析 2.1 不同应变速率下DRX组织演变过程通过观察TB17钛合金在高、低应变速率下变形至不同应变时的变形组织,以分析DRX形核过程。图 2为TB17钛合金在变形温度920 ℃,应变速率0.001 s-1时,变形至不同应变下的金相组织照片。合金未发生变形时(见图 2(a)),原始β晶界较为平直,晶粒形状较为规整,呈等轴状。经较低应变(ε=0.22)变形后(见图 2(b)),因晶界附近需要应变协调,晶界受两侧取向差影响,原始β晶界发生局部迁移,变得曲折,但仍然保持晶界的连续性,进一步可观察到β晶粒内部出现了亚晶界结构,说明DRX晶粒主要在原始β晶粒内部形核。当应变增加到0.69后(见图 2(c)),原始β晶粒发生一定程度的破碎,亚晶间的合并转动逐渐形成新的DRX晶粒。继续增大应变至1.2(见图 2(d)),合金中DRX发展较为充分,但先转变完成的DRX晶粒又发生长大。

|

图 2 TB17钛合金在变形温度为920 ℃,应变速率为0.001 s-1时不同应变下的显微组织 (a)ε=0;(b)ε=0.22;(c)ε=0.69;(d)ε=1.2 Fig. 2 Microstructures of TB17 titanium alloy at deformation temperature of 920 ℃, strain rate of 0.001 s-1 under different strains (a)ε=0;(b)ε=0.22;(c)ε=0.69;(d)ε=1.2 |

相比之下,在高应变速率下发生变形,DRX组织演变呈现出不一样的形式。图 3为TB17钛合金在变形温度920 ℃,应变速率0.1 s-1时变形至不同应变下的金相组织。合金经变形至应变量为0.22后(见图 3(b)),原始β晶界发生弓弯,晶界呈现锯齿状。当应变量增大到0.69(见图 3(c)),在原始β晶界附近已形成一圈类似“项链状”的DRX晶粒,这是由于晶界切变的频繁发生,使得晶界呈现出锯齿状并伴随有局部产生不均匀应变梯度的现象,这种起伏的结构有助于晶界的弓弯,使得不规则区域从原始晶粒中分离出来,分离出来的这部分区域与原始晶粒之间的取向差会随着应变量的增加而增大,最终会转变成大角度晶界[14]。继续增大应变量至1.2后(见图 3(d)),原始β晶界附近的DRX晶粒进一步增多,“项链状”特征愈加明显。

|

图 3 TB17钛合金在变形温度为920 ℃,应变速率为0.1 s-1时不同应变下的显微组织 (a)ε=0;(b)ε=0.22;(c)ε=0.69;(d)ε=1.2 Fig. 3 Microstructures of TB17 titanium alloy at deformation temperature of 920 ℃, strain rate of 0.1 s-1 under different strains (a)ε=0;(b)ε=0.22;(c)ε=0.69;(d)ε=1.2 |

通过观察不同应变速率下TB17钛合金DRX转变过程发现,在低应变速率下DRX主要在原始β晶粒内部形核,在高应变速率下主要以晶界弓弯形核为主。

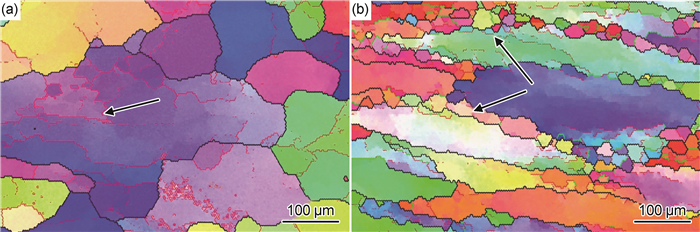

2.2 动态再结晶机制通过对TB17钛合金高、低应变速率下变形组织的EBSD和TEM测试可进一步分析DRX机制的差异。图 4为TB17钛合金在变形温度920 ℃,不同应变速率变形至应变为0.69后变形组织的EBSD取向图,图 4中相同颜色代表着晶粒的取向一致,黑色实线为取向差大于15°的大角度晶界(high angle grain boundary, HAGB),红色实线代表取向差小于10°的小角度晶界(low angle grain boundary, LAGB)(图 4(a)中黑色箭头所指)。在应变速率为0.001 s-1时(见图 4(a)),可观察到原始β晶粒内部存在大量的LAGB,原始大晶粒被划分成不同形状尺寸的亚晶。某些亚晶的颜色与原始晶粒一致,这说明通过亚晶形核的DRX晶粒是从原始晶粒中“分离”出来。故在低应变速率下DRX发生主要是通过亚晶转动合并形成新晶粒,其DRX机制为CDRX。

|

图 4 TB17钛合金在920 ℃下变形的EBSD取向图

(a) =0.001 s-1, ε=0.69;(b) =0.001 s-1, ε=0.69;(b) =0.1 s-1, ε=0.69 Fig. 4 EBSD orientation maps of TB17 titanium alloy deformed at 920 ℃

(a) =0.1 s-1, ε=0.69 Fig. 4 EBSD orientation maps of TB17 titanium alloy deformed at 920 ℃

(a) =0.001 s-1, ε=0.69;(b) =0.001 s-1, ε=0.69;(b) =0.1 s-1, ε=0.69 =0.1 s-1, ε=0.69 |

然而在高应变速率下(

图 5为TB17钛合金不同热变形参数下的TEM照片。图 5(a), (c)是低应变速率下变形的TEM照片,此时在原始β晶粒内部可以明显看出位错间相互缠结和亚晶界的形成,亚晶界的形成是由于位错之间的交互作用使得不同滑移面上的同号刃型位错在垂直于滑移面方向上相互缠结的结果[15];同时异号位错会相互抵消,从而形成胞状结构[16],在热激活的作用下,位错墙不断变得锋锐形成亚晶界,但是亚晶界的晶界角还处于小角度晶界范围,随着变形的进行,亚晶不断吸收位错来增大取向差,最终转动形成具有高角度晶界的DRX晶粒。而在高应变速率下(见图 5(b), (d)),晶界处存在高密度位错组态,这是由于应变引发晶界发生变形,造成局部晶界两侧形成位错密度差,以位错密度差为驱动力,局部晶界不断吸收位错向外弓弯[17-18],最终在原始β晶界处形成细小的DRX晶粒。

|

图 5 TB17钛合金在920 ℃下变形的TEM照片

(a) =0.001 s-1, ε=0.22;(b) =0.001 s-1, ε=0.22;(b) =0.1 s-1, ε=0.22;(c) =0.1 s-1, ε=0.22;(c) =0.001 s-1, ε=0.69;(d) =0.001 s-1, ε=0.69;(d) =0.1 s-1, ε=0.69 Fig. 5 TEM images of TB17 titanium alloy deformed at 920 ℃

(a) =0.1 s-1, ε=0.69 Fig. 5 TEM images of TB17 titanium alloy deformed at 920 ℃

(a) =0.001 s-1, ε=0.22;(b) =0.001 s-1, ε=0.22;(b) =0.1 s-1, ε=0.22;(c) =0.1 s-1, ε=0.22;(c) =0.001 s-1, ε=0.69;(d) =0.001 s-1, ε=0.69;(d) =0.1 s-1, ε=0.69 =0.1 s-1, ε=0.69 |

CDRX与DDRX虽然表现形式不同,但是本质上是统一的,它是对储能载体的消耗过程,即通过位错的增殖、滑移和胞状结构演化形成新的DRX晶粒(几何动态再结晶除外)。在高应变速率下,一方面,应变在晶界处需要协调引起晶界发生弓弯,导致位错在晶界处快速增殖从而增大了DRX的驱动力;另一方面,在以位错密度为驱动力作用下,DRX晶粒通过动态回复在晶界处大量形核,最终通过消耗位错转变成细小的DRX晶粒来降低变形储存能。而在低应变速率下,位错有足够的时间进行攀移和交滑移,它们之间的自销和重排能够充分进行,从而明显减小了晶内的位错密度,使得DRX形核的驱动力降低,导致形成的DRX数量较少,尺寸较大。图 6为TB17钛合金在不同应变速率下晶界取向差分布直方图,图中结果显示不同应变速率下晶粒取向差主要集中在小角度范围(取向差低于10°),此外,之前的研究结果表明,TB17钛合金在β相区的变形激活能为217.2 kJ/mol,接近于β相的自扩散激活能上限,说明该合金在β相区的变形机制以DRV为主,CDRX与DDRX变形机制为辅。这个结果与Ti-5Al-5Mo-5V-3Cr-1Zr钛合金[19]和TB6钛合金[12]在β相区变形时机制一致。综上所述,TB17钛合金在β相区变形时主要发生DRV,但是在不同应变速率下存在两种DRX机制。

|

图 6 TB17钛合金在920 ℃时不同应变速率下晶界取向差分布直方图

(a) =0.001 s-1; (b) =0.001 s-1; (b) =0.1 s-1

Fig. 6 Grain boundary misorientation distribution histograms of TB17 titanium alloy deformed at 920 ℃ under different strain rates

(a) =0.1 s-1

Fig. 6 Grain boundary misorientation distribution histograms of TB17 titanium alloy deformed at 920 ℃ under different strain rates

(a) =0.001 s-1; (b) =0.001 s-1; (b) =0.1 s-1 =0.1 s-1

|

(1) TB17钛合金在β相区高温变形,根据应变速率的不同,DRX晶粒形核的位置也不同:在低应变速率下,DRX晶粒主要在晶粒内部形核;在高应变速率下DRX主要在晶界处形核。

(2) TB17钛合金在β相区变形主要发生DRV,同时还存在两种辅助变形机制:在低应变速率下DRX机制为亚晶合并转动的CDRX;在高应变速率下主要为晶界剪切伴随着亚晶转动的DDRX。

(3) CDRX与DDRX虽然在过程上存在差异,但本质上都是通过位错的增殖、滑移和胞状结构演化形成新的DRX晶粒。

| [1] |

朱知寿. 我国航空用钛合金技术研究现状及发展[J]. 航空材料学报, 2014, 34(4): 44-50. ZHU Z S. Recent research and development of titanium alloys for aviation application in China[J]. Journal of Aeronautical Materials, 2014, 34(4): 44-50. |

| [2] |

曹春晓. 钛合金在大型运输机上的应用[J]. 稀有金属快报, 2006, 25(1): 17-21. CAO C X. Applications of titanium alloys on lager transporter[J]. Rare Metals Letters, 2006, 25(1): 17-21. DOI:10.3969/j.issn.1674-3962.2006.01.004 |

| [3] |

商国强, 朱知寿, 常辉, 等. 超高强度钛合金研究进展[J]. 稀有金属, 2011, 35(2): 286-291. SHANG G Q, ZHU Z S, CHANG H, et al. Development of ultra-high strength titanium alloy[J]. Chinese Journal of Rare Metals, 2011, 35(2): 286-291. DOI:10.3969/j.issn.0258-7076.2011.02.024 |

| [4] |

刘少飞, 王柯. 近β钛合金高温压缩变形过程中流变软化行为研究进展[J]. 材料工程, 2017, 45(2): 119-128. LIU S F, WANG K. Progress in research on flow softening behavior of near β titanium alloys during hot compression deformation process[J]. Journal of Materials Engineering, 2017, 45(2): 119-128. |

| [5] |

LIU Z Y, HUANG T T, LIU W J, et al. Dislocation mechanism for dynamic recrystallization in twin-roll casting Mg-5.51Zn-0.49Zr magnesium alloy during hot compression at different strain rates[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2): 378-389. DOI:10.1016/S1003-6326(16)64126-2 |

| [6] |

MIURA H, OZAMA M, MOGAWA R, et al. Strain-rate effect on dynamic recrystallization at grain boundary in Cu alloy bicrystal[J]. Scripta Materialia, 2003, 48(10): 1501-1505. DOI:10.1016/S1359-6462(03)00053-8 |

| [7] |

SAKAI T, MIURA H, GOLOBORODKO A, et al. Continuous dynamic recrystallization during the transient severe deformation of aluminum alloy 7475[J]. Acta Materialia, 2009, 57: 153-162. DOI:10.1016/j.actamat.2008.09.001 |

| [8] |

TSUJI N, MATSUBARA Y, SAITO Y. Dynamic recrystallization of ferrite in interstitial free steel[J]. Scripta Materialia, 1997, 37(4): 477-484. DOI:10.1016/S1359-6462(97)00123-1 |

| [9] |

MATSUMOTO H, KITAMURA M, LI Y P, et al. Hot forging characteristic of Ti-5Al-5V-5Mo-3Cr alloy with single metastable β microstructure[J]. Materials Science and Engineering: A, 2014, 611: 337-344. DOI:10.1016/j.msea.2014.06.006 |

| [10] |

NING Y Q, XIE B C, LIANG H Q, et al. Dynamic softening behavior of TC18 titanium alloy during hot deformation[J]. Materials & Design, 2015, 71: 68-77. |

| [11] |

WEISS I, SEMIATIN S L. Thermomechanical processing of beta titanium alloys—an overview[J]. Materials Science and Engineering: A, 1998, 243(1/2): 46-65. |

| [12] |

欧阳德来, 鲁世强, 丘伟, 等. 铸态TB6钛合金β热变形中的动态再结晶行为[J]. 稀有金属材料与工程, 2012, 41(3): 477-481. OUYANG D L, LU S Q, QIU W, et al. Dynamic recrystallization behavior of as-cast titanium alloy TB6 during the β process[J]. Rare Metal Materials and Engineering, 2012, 41(3): 477-481. |

| [13] |

田宇兴, 李述军, 郝玉琳, 等. Ti2448合金高温变形行为及组织演变机制的转变[J]. 金属学报, 2012, 48(7): 837-844. TIAN Y X, LI S J, HAO Y L, et al. High temperature deformation behavior and microstructure evolution mechanism transformation in Ti2448 alloy[J]. Acta Metallurgica Sinica, 2012, 48(7): 837-844. |

| [14] |

KAIBYSHEV R, SITDIKOV O, GOLOBORODKO A, et al. Grain refinement in as-cast 7475 aluminum alloy under hot deformation[J]. Materials Science and Engineering:A, 2003, 344(1/2): 348-356. |

| [15] |

张廷杰. 钛合金相变的电子显微镜研究(Ⅱ)——钛及其合金的两个基本相的结晶结构和它们可能产生的晶格缺陷[J]. 稀有金属材料与工程, 1989(3): 54-60. ZHANG T J. Electron microscopy study on phase transformation of titanium alloys (Ⅱ)—the crystal structure of two basic phases of titanium and its alloys and their possible lattice defects[J]. Rare Metal Materials and Engineering, 1989(3): 54-60. |

| [16] |

余永宁. 金属学原理[M]. 北京: 冶金工业出版社, 2010: 436-440. YU Y N. Metallurgical principle[M]. Beijing: Metallurgical Industry Press, 2010: 436-440. |

| [17] |

MIURA H, AOYAMA H, SAKAI T. Effect of grain-boundary misorientation on dynamic recrystallization of Cu-Si bicrystals[J]. Journal of the Japan Institute of Metals, 1994, 58(3): 267-275. DOI:10.2320/jinstmet1952.58.3_267 |

| [18] |

周伟, 葛鹏, 赵永庆, 等. Ti-5553合金高温变形时动态再结晶行为[J]. 稀有金属材料与工程, 2012, 41(8): 1381-1384. ZHOU W, GE P, ZHAO Y Q, et al. The dynamic recrystallization behavior of Ti-5553 titanium alloy during hot deformation[J]. Rare Metal Materials and Engineering, 2012, 41(8): 1381-1384. |

| [19] |

WARCHOMICKA F, POLETTI C, STOCKINGER M. Study of the hot deformation behaviour in Ti-5Al-5Mo-5V-3Cr-1Zr[J]. Materials Science and Engineering:A, 2011, 528(28): 8277-8285. DOI:10.1016/j.msea.2011.07.068 |

2020, Vol. 48

2020, Vol. 48