文章信息

- 杜娟, 魏子明, 郑世辑, 陈亚军, 胡雪兰, 汪睿

- DU Juan, WEI Zi-ming, ZHENG Shi-ji, CHEN Ya-jun, HU Xue-lan, WANG Rui

- 金属表面制备绿色环保防腐膜技术的研究进展

- Research progress in preparation technology of green environmental anticorrosion coating on metal surface

- 材料工程, 2020, 48(2): 22-31

- Journal of Materials Engineering, 2020, 48(2): 22-31.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000553

-

文章历史

- 收稿日期: 2019-06-11

- 修订日期: 2019-10-15

2. 天津航天长征火箭制造有限公司, 天津 300462

2. Tianjin Long March Launch Vehicle Manufacturing Co., Ltd., Tianjin 300462, China

金属材料的应用在各个行业领域中都发挥着至关重要的作用。然而,其在实际应用中却常常发生腐蚀现象,严重影响金属制品的力学性能。研究报告称,由于腐蚀,全球每年有20%的能源和平均4.2%的国民生产总值损失。经济损失的同时,也造成了资源和能源的浪费,因而金属防腐变得愈发重要。目前,在工业上常用的金属表面防腐技术有阳极氧化法[1]、化学转化膜法[2]、微弧氧化法[3]和金属镀层法[4]等。其中阳极氧化法和化学转化膜法常用铬酸盐和镍酸盐进行处理,对环境造成了严重的破坏。微弧氧化法虽然工艺简单、对环境污染较小,但这种方法主要用于铝、镁、钛及其合金表面。金属镀层法在制备过程中容易出现因为金属氧化膜的产生而降低金属基体与镀层的黏结性问题,同时金属基体也容易与比它电位低的金属离子发生置换反应,无法形成致密、均匀的镀层[5]。因此,开发具有高耐蚀性能且绿色环保的防腐涂层成为目前金属表面防腐领域研究的一个热点。

目前,绿色环保防腐涂层制备技术主要包含自组装膜技术[6]、缓蚀剂[7]以及分子筛膜技术[8]等。作为解决金属表面防腐问题的3种不同技术手段,其均有耐蚀性能好、涂层与金属基体黏结性高以及合成原料和制备过程对环境污染小的优点,有效解决了传统金属表面防腐技术中暴露出的问题,使得绿色环保涂层有望成为金属表面防腐的主流技术[9-10]。本文以国内外最新文献为参考依据,综述了金属表面防腐涂层中3种典型新技术即自组装膜技术、缓蚀剂以及分子筛膜技术的分类、应用和防腐机理,提出其有待进一步研究的问题,并对未来的发展趋势进行了展望。

1 自组装膜技术自组装膜(self-assembled monolayers,SAMs)技术是指活性分子或原子与金属基底等材料之间通过化学键等多种作用吸附结合形成有序分子膜的技术。自组装膜技术的特点在于能够在分子水平上对界面性质进行控制,活性分子或原子定向排列吸附在金属基体等材料表面,在金属基体等材料表面自发生成一层或多层致密分子膜层,且结构稳定,排列紧密均匀,具有一定的疏水性。自组装过程不受金属表面形貌的影响,可以有效避免溶液中水分子、氧分子和电子等物质向金属基体迁移和传输。自组装膜技术广泛应用于Au,Pt等惰性金属,Cu,钢和铝合金等常用活性金属以及合金材料。自组装膜技术根据成膜方式的不同可分为单层自组装膜技术和多层复合自组装膜技术。

1.1 单层自组装膜技术自组装单分子膜技术是一种活性分子或原子通过化学键自发在固/液界面或固/气界面吸附而形成的有序单分子膜技术。Laibinis等[6]在20世纪90年代于铜以及银表面制备单层硫醇分子膜,这种自组装膜可以有效防止铜在大气中被氧化,硫醇中的氢硫基(—SH)会在银的表面形成Ag—S键,而硫醇分子的长链烷基基团排列在外侧形成疏水层,阻碍了Ag与水、硫化氢和二氧化硫等分子的接触,从而达到减缓腐蚀的作用。

近年来研究人员对自组装膜技术在金属表面防腐方面进行了大量的研究,涉及固体物理、材料科学、微电子学、生物传感学以及腐蚀科学等学科领域和其交叉领域。金属基体形貌不影响活性分子或原子在金属基体上的自组装过程,单层自组装膜形成疏水界面并具有稳定的结构。相比传统的缓蚀技术,单层自组装膜技术用量更少,缓蚀效率更高。鲁文晔等[11]在乙醇中使用十六硫醇(HDT)在银表面制备了HDT自组装膜。通过极化曲线、电子探针显微分析技术(EPMA)、原子力显微镜(AFM)和X射线光电子能谱(XPS)测试等,证明HDT在银表面形成致密稳定的自组装膜,吸附行为符合Langmuir吸附等温式,在浓度为0.05 mol/L的Na2S溶液中缓蚀效率达到最大。Li等[12]通过点击化学反应合成了一种三唑抑制剂,并通过自组装膜技术在铜表面上形成2-(1-甲苯磺酰基-1H-1, 2, 3-三唑-4-基)-乙醇(TTE)和2-(1-甲苯磺酰基-1H-1, 2, 3-三唑-4-基)-丙-2-醇(TTP)的自组装膜。电化学测试结果表明,TTE和TTP薄膜可以有效抑制3%(质量分数)NaCl溶液中的铜腐蚀,TTE和TTP的抑制效率分别为89.4%和93.1%,TTP显示出比TTE更好的抑制性能。极化曲线表明,TTE和TTP主要延缓腐蚀反应的阳极过程。量子化学计算和分子动力学(MD)模拟结果表明,铜表面上TTE和TTP SAM的形成主要通过三唑环和O原子在水平方向上的吸附来实现。

1.2 复合自组装膜技术相对单层自组装分子膜来说,多层复合自组装膜技术强化了分子膜的稳定性和承载能力,可望成为更优异的表面改性剂,其宏观性能的研究已较为广泛。目前由于生态意识的提高和环境法规的逐渐严格,自组装膜技术逐渐关注于开发一种具有较低毒性、对环境友好的SAMs腐蚀抑制剂。

氨基酸化合物无毒、可生物降解、价格便宜并且完全可溶于水性介质中。半胱氨酸(Cys)在Au,Ag或Cu等金属表面形成SAM,具有较强的亲和力。Zhang等[13]抛光并冲洗Cu电极,浸入含有10 mmol/L Cys的水溶液中,使其在室温下自组装3 h。当形成SAMs时,用去离子水冲洗电极以除去物理吸附的Cys分子。将Cu/Cys电极浸入0.5 mol/L HCl溶液中10 min,并进一步用10 mmol/L荧光试剂1-萘胺二乙酸钠(NADA)溶液处理以形成双层SAMs。铜表面用NADA改变Cys的吸附来制备复合自组装膜。通过动电位极化曲线和电化学阻抗谱研究了0.5 mol/L NaCl溶液对铜腐蚀的保护作用。结果显示其抑制了阴极电流密度,并将腐蚀电位转向更正的值。

自组装膜技术中一直存在保护膜和金属基板的黏结耐久性问题。为了提高其黏结性,需要对金属表面进行改性研究。目前常用的金属表面预处理方式有磷化处理、铬酸盐处理和阳极氧化预处理等。而在传统的铬酸盐处理工艺中,由于钝化溶液中的Cr+6对环境和人体有很大的毒性,逐渐被限制使用。目前开发的金属表面处理技术中,硅烷预处理是一种有前景的方法。由于其对涂层的良好黏结性、缓蚀性和绿色环保的特点,硅烷偶联剂变得越来越有吸引力。用有机硅烷处理金属表面是近年来开发的一种新型表面保护处理技术。由于硅烷偶联剂结构独特,可明显改善金属与无机相和有机相之间的界面结合性[14-15]。将石墨烯和硅烷的表面处理步骤组合在基板表面上形成硅烷-石墨烯复合膜,其满足耐腐蚀性和环境保护的要求。Wen等[16]采用自组装膜技术合成了双[3-(三乙氧基甲硅烷基)丙基]四硫化物(BTESPT)-还原石墨烯(rGO)蚀刻自组装复合膜(CE-SAMs-rGO)。BTESPT的制备通过将无水乙醇、BTESPT、聚乙二醇硫酸钾(酸性条件下)进行搅拌,然后把氧化石墨烯(GO)分散在硅烷溶液中,将金属置于BTESPT溶液里,然后将合金加热至100 ℃并保持数小时。GO通过改进的Hummer方法合成。通过SEM,XRD,EDS和XPS研究了CE-SAMs-rGO的表面形貌、组成和结构。结果表明,CE-SAMs-rGO的腐蚀电流密度为2.274×10-9 A/cm-2,交流阻抗为2.402×106 Ω·cm2。CE-SAMs-rGO样品比裸铝和CE-SAM样品更耐腐蚀;石墨烯有助于增强薄膜防止腐蚀性离子侵入金属基质的能力。

2 高效环保缓蚀剂以适当的浓度和形式存在于环境(介质)中,起到抑制金属腐蚀的化学物质称为缓蚀剂。它的用量一般在质量分数0.1%~1%之间,用量小但效果显著。缓蚀剂同样会受溶液的pH值、外部环境温度以及缓蚀剂浓度等多种因素的影响。按缓蚀剂化学成分,可分为无机、有机以及聚合物类缓蚀剂;按缓蚀剂对腐蚀的控制部位进行分类,可分为阳极型、阴极型和混合型缓蚀剂;按照构成的保护膜类型进行分类,可分为氧化膜型缓蚀剂、沉淀膜型缓蚀剂和吸附膜型缓蚀剂。

2.1 绿色有机缓蚀剂缓蚀剂的使用是防止金属腐蚀的有效方法之一,特别是在酸性环境中[7]。目前已经合成了不同类型的有机和无机化合物,例如由硫、氧和氮原子组成的杂环化合物[17]。作为广泛使用的防腐蚀化学品,为降低缓蚀剂在使用过程中对环境和人类造成的危害,开发缓蚀效率高且绿色环保的新品种成为了研究的热点。

替代有毒和危险化学品的“绿色替代物”中比较典型的为植物提取物,其可作为金属腐蚀预防和缓解的抑制剂。因此,了解植物提取物中活性化合物的电化学性质和反应机理对于进一步探索植物提取物基添加剂在防腐蚀中的作用机理和应用是十分必要的。在不同的植物衍生化学品中,芳香族化合物具有最有效的腐蚀抑制和缓解作用。Fang等[18]通过循环伏安法,使用多壁碳纳米管修饰的玻碳电极研究了咖啡酸、2-异丙基-5-甲基苯酚(IPMP)、3, 4, 5-三羟基苯甲酸等7种植物提取物的芳香活性化合物的电化学性质,并报道了在不同环境和不同pH条件下的氧化还原行为。结果表明,苯环的末端氢取代和氧化反应期间形成了不溶性化合物,从而阻碍了金属表面腐蚀的进行,这可归因于化合物芳族结构的化学性质。

由于双子化季铵盐表面活性剂环保和缓蚀效率高的特点,成为近年来国内外学者的一个研究热点。由于连接基团的原因, 这类双子表面活性剂使得其亲水基团聚集,同时疏水长链的距离缩短,疏水基团在界面或分子聚集体中排列紧密有序,增强了表面活性。Du等[19]通过氯乙酰氯,1, 3-丙二胺和十二烷基二甲基叔胺合成了一种新型高效环保缓蚀剂——(二[2-酰胺基-3-(十二烷基二甲基季铵基)丙基]-丙胺二氯),并采用质量损失法,电化学法和SEM分析研究了其对2024Al-Cu-Mg合金的缓蚀行为,其表面吸附原理图如图 1所示。结果表明,双子化季铵盐表面活性剂达到临界胶束浓度(critical micelle concentration,CMC)7.767×10-4 mol/L时,缓蚀效率最高。在缓蚀剂浓度(C)低于CMC时,亲水的季铵阳离子静电吸附于金属表面,疏水的长碳链定向排列形成单层膜,满足Langmuir吸附模型。在C超过CMC之后,两个分子的长碳链中部形成疏水基团,亲水基团一端位于金属表面,另一端朝向溶液形成一种双层膜,吸附形式不再满足Langmuir吸附模型。

如何将此类双子表面活性剂应用到酸性介质中服役的低碳钢等材料也是研究的一个热点。研究人员分析和总结了酸性介质下多种缓蚀剂对低碳钢的缓蚀机理[20-21]。Mohammad等[22]研究了具有12-碳疏水性尾部的两种表面活性剂(一种具有四亚甲基间隔基,另一种含有两个羟基的相同间隔基)对低碳钢在酸性溶液中的缓蚀机理。EIS,极化曲线和电化学噪声测量表明,与没有羟基的对应物相比,具有羟基的表面活性剂具有更好的对酸性溶液的缓蚀效果。SEM和AFM显微照片表明,在1 mol/L HCl溶液中浸渍5 h后,具有羟基的表面活性剂样品腐蚀程度更少。

2.2 硅烷基复合型缓蚀剂运用环保型硅烷基涂料对金属表面进行化学预处理,可以提高有机涂料与金属表面的黏结强度,从而增强金属基材的抗腐蚀性能。近年来,已开展了通过组合几种类型的硅烷,以及添加阻挡纳米颗粒或有机和无机缓蚀剂以增加硅烷基涂层保护效果方面的研究工作[23-24]。Ramezanzadeh等[25]研究了原硅酸四乙酯(TEOS)和(3-氨丙基)三乙氧基硅烷(APTS)的硅烷基复合型缓蚀剂对钢基材耐蚀性的影响。3.5%NaCl溶液腐蚀实验结果表明,硅烷比例为70/30(质量比)(TEOS/APTS)的硅烷基复合型缓蚀剂可以更连续和紧凑成膜,比单一使用缓蚀剂具有更好的缓蚀性能(图 2)。Palanivel等[26]研究了负载有机(甲苯基三唑,苯并三唑)和无机(硝酸铈)缓蚀剂的硅烷涂层对金属基材缓蚀性能的影响。结果表明,硅烷涂层作为缓蚀剂的储库,并将它们释放到溶液中,在溶液中缓蚀剂迁移到受损区域并保护金属基材免受腐蚀损坏。Deflorian等[27]研究了含有蒙脱土纳米粒子的硅烷涂层的腐蚀性能。盐雾实验和EIS结果表明,当蒙脱土纳米粒子溶质浓度为1×10-3时,通过改善涂层的阻隔特性,可以改善硅烷涂层的抗腐蚀性能。Calabrese等[28]研究了沸石微粒掺入硅烷涂层中对铝基材耐腐蚀性的影响。结果表明,在硅烷涂层中加入沸石微填料可以改善涂层的抗腐蚀性能,并提高硅烷涂层的疏水性。Gharagozlou等[29]致力于提高在低碳钢上填充NiFe2O4-SiO2纳米粒子的硅烷涂层的耐腐蚀性。结果表明, 与纯硅烷相比,硅烷基质中加入的溶质浓度为1×10-3的NiFe2O4-SiO2纳米粒子增加了钢基材的耐腐蚀性,因为硅烷基质中加入NiFe2O4-SiO2纳米粒子有效提供了腐蚀性电解质和钢基材之间的阻隔。Dias等[30]将NaX沸石用作Ce3+存储库,通过阳离子交换释放的方法有效增强了涂层的保护性能。MCM-22沸石含有二维正弦10元环(MR)孔和12-MR大型超笼,用于独特的有序多孔结构,常用作阳离子交换通道[31-32]。Wang等[33]开发了MCM-22沸石作为储存器来加载阳离子缓蚀剂——Ce3+。研究了Na+浓度对MCM-22沸石中Ce3+释放的影响。含有Ce-MCM-22沸石的环氧涂料显示出有效的防腐蚀性能。采用EIS,SEM和EDS研究了含Ce-MCM-22沸石的环氧涂层的自修复性能,研究表明, MCM-22沸石作为储存库,延长了Ce3+的释放。

由于能够提供分子尺寸和形状选择性等特点,分子筛膜被普遍应用于石油化工、石油加工等领域。至今,国际沸石协会报道的分子筛骨架结构类型已达200多种。而不同于分离和催化作用,大部分分子筛膜具有良好的耐蚀性能,在服役环境非常恶劣的情况下(高浓度Cl-、强碱性环境等)能够继续工作而不遭到破坏。作为耐腐蚀涂层的分子筛膜还具有绿色环保、耐高温、机械强度高、良好的高温稳定性和水热稳定性等特点而备受关注[8]。因此,它为具有高致癌性的铬酸盐转化涂层开辟了一种很有前景的替代品。目前常见的分子筛膜主要有LTA型(NaA)[34]分子筛、FAU型(X,Y)[35-36]分子筛、β型[37]分子筛以及MFI型[38-39]分子筛。按照硅铝比的不同也可以分成低硅铝比(<1.5,如Zeolite X型、Zeolite A型)、中硅铝比(1.5~5,如Zeolite Y型、Zeolite L型、丝光沸石、毛沸石等)和高硅铝比(>5,如ZSM-5型、Silicalite-1型)。

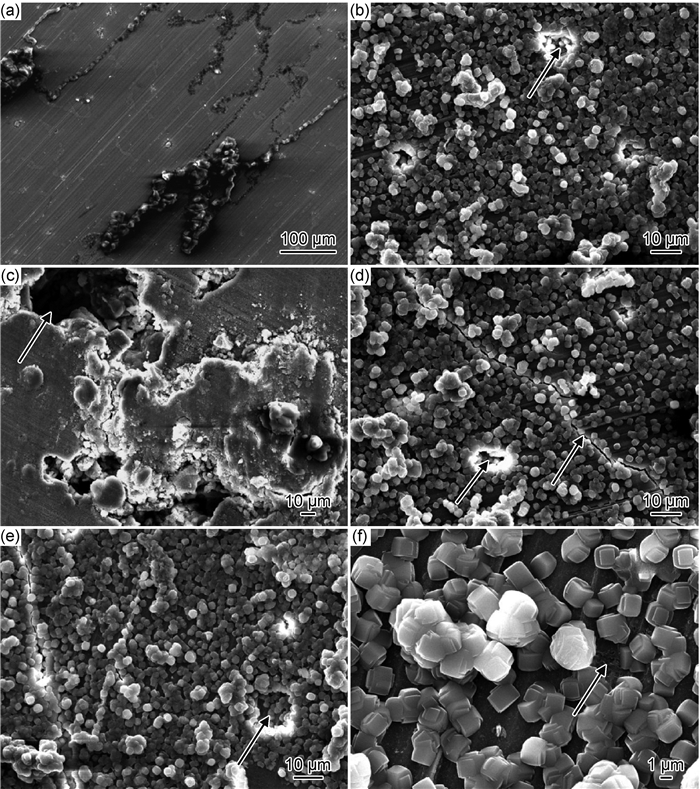

3.1 单层分子筛膜技术由于绿色环保以及优异的力学、热和化学稳定性等特点,在金属防腐领域开发分子筛膜正逐渐受到关注。Yan团队率先将原位生长的沸石薄膜用作铝合金的防腐涂层[40]。Bedi等[41]报道了关于Ti-6A1-4V合金上高度耐腐蚀的MFI型分子筛膜,其有助于骨细胞生长的体外新骨的形成。Wang等[42]研究了两种不同形态的纳米材料(Na-MMT)和介孔二氧化硅颗粒(MCM-41型分子筛膜)共同掺入聚合物基体中对环氧树脂腐蚀性能的影响。通过EIS在3.5%NaCl溶液和盐雾实验中研究了涂层的抗腐蚀性能。XRD结果表明,Na-MMT层剥离并且在复合制备期间和之后均能保留MCM-41的六边形骨架结构。由于填料和基质之间的界面结构不同,当Na-MMT和MCM-41型分子筛膜共同掺入环氧涂层时具有最佳的耐腐蚀性。Chakraborty等[43]采用动电位极化和EIS方法,研究了AZ91D镁合金表面分子筛膜在0.1 mol/L氯化钠溶液中的保护性能。其使用Cheng等报道的原位水热结晶法制备分子筛溶液[44],将5.36 g NaOH加入336 mL去离子水中,然后将0.0105 g铝箔加入到NaOH溶液中,搅拌约10 min以完全溶解铝箔。加入35 mL TPAOH和45 mL TEOS搅拌24 h,然后在175 ℃下结晶5 h。通过SEM和XRD分析表征涂层的形态和化学性质。图 3为浸渍不同时间后未涂覆和沸石涂覆的样品腐蚀形貌,图中箭头代表实验中观察到的腐蚀坑和裂纹。可知,腐蚀时长达到168 h时,样品的表面形貌并未进一步恶化,在168 h之后的耐蚀性与浸入24 h时的耐蚀性相似,可认为分子筛膜有效减缓了腐蚀速率。Song团队[45]报告了一种新的热压方法,在Mg-Li合金上形成了一层均匀、致密的ZSM-5型分子筛膜。该分子筛膜具有椭圆形结构,覆盖在Mg-Li合金表面上的片材厚度约为110 μm。通过电化学和浸泡实验研究了Mg-Li合金表面ZSM-5分子筛膜的腐蚀行为。在合成ZSM-5沸石的过程中,使用有机胺(TPABr和TPAOH)阻塞孔隙。结果表明,ZSM-5涂层改善了Mg-Li合金的耐腐蚀性。

|

图 3 浸渍不同时间后的样品腐蚀形貌[43] (a)2 h,未涂覆样品; (b)2 h,沸石涂覆样品;(c)24 h,未涂覆样品;(d)24 h,沸石涂覆样品;(e), (f)168 h,沸石涂覆样品 Fig. 3 Corrosion morphologies of samples immersed for different time[43] (a)2 h, uncoated sample; (b)2 h, zeolite coated sample; (c)24 h, uncoated sample; (d)24 h, zeolite coated sample; (e), (f)168 h, zeolite coated sample |

近年来研究发现,当一种分子筛同其他无机、有机物或分子筛通过合成的方法复合在一起时,可表现出良好的协同作用和优良的催化性能[46]。这种构建复合分子筛膜或复合涂层的想法应用在金属表面防腐时也展现出了良好的前景。分子筛膜的黏结性和疏水性是获得有效防腐涂层的两个重要先决条件,但这两个特征并不总是相容的。通过有效运用不同物质之间的化学亲和性,可以达到增强复合分子筛膜黏结性和疏水性的目的。

Cui等[47]在Mg合金表面制备了聚甲基三甲氧基硅烷(PMTMS)/二氧化钛(TiO2)复合涂层,复合涂层的腐蚀速率明显低于Mg合金基体。Zeng等[48]在镁合金表面制备了掺铈锌磷酸钙薄膜,结果表明,沉积薄膜能有效保护AZ31镁基底。同样,Phuong等[49]的研究表明,镁合金上的磷酸镁转化涂层降低了裸露样品的腐蚀电流。Li等[50]通过电化学沉积和旋涂在AZ31镁合金上制备二水合磷酸二钙(DCPD)和混合DCPD/(聚(乳酸-共-羟基乙酸))PLGA的复合涂层,如图 4所示。EIS和动电位极化测试表明,复合涂层有效降低了AZ31镁合金在模拟体液(SBF)中的腐蚀速率,较长的沉积时间通常会导致更好的腐蚀保护。PLGA覆盖可以通过填充裂缝和孔隙进一步增强DCPD的耐腐蚀性,从而使AZ31镁合金的耐腐蚀性显著提高。Bakhsheshi-rad等[51]采用物理气相沉积(PVD)辅助电沉积技术,在TiO2涂层镁合金上合成了银-沸石掺杂羟基磷灰石(Ag-Zeo-HAp)涂层,降低了镁合金的降解速率。XRD和场发射扫描电子显微镜(FE-SEM)结果表明,在厚度1 μm的TiO2薄膜上形成了厚度为15 μm均匀、致密的Ag-Zeo-HAp层。动电位极化(PDP)和EIS测试表明,Ag-Zeo-HAp涂层增加了TiO2涂覆的镁合金的耐腐蚀性,因为15 μm致密且均匀的薄膜可以阻挡TiO2的孔隙和裂缝。由于涂层中存在银,因此在沉积Ag-Zeo-HAp后,TiO2涂覆的Mg合金对大肠杆菌的抗菌活性显著增加,表明Ag-Zeo-HAp涂层具有高耐蚀性和良好的抗菌性能。

近年来,研究人员开发了多种使用有机环保涂层来提高金属耐蚀性能的方法。其中一种方法是在有机涂料中加入添加剂和填料等, 如活性硅烷前体(氨丙基三甲氧基)和非活性硅烷前体(双-1, 2-[三乙氧基甲硅烷基]乙烷),唑类化合物,磷酸锌铝,SiO2,Al2O3,Fe2O3,ZnO,埃洛石黏土和氧化石墨烯纳米片等[52-55]。结果表明, 含有添加剂和填料的有机涂层改善了有机涂层的阻隔特性,增强了金属的耐蚀性能。另一个方法是通过化学预处理来提高有机涂层对金属基材的黏结强度,诸如转化涂层和溶胶-凝胶基硅烷涂层等均可以提高有机涂层和金属基材之间的黏结强度,从而提高金属的耐蚀性能。

在众多其他类型环保涂层中,石墨烯由于具有良好的化学惰性、气体分子不渗透性以及绿色环保等特点,被认为是精密仪器制造业、民航制造业等领域应用中防腐涂层的理想选择。石墨烯作为纳米材料,可以充分发挥小尺寸效应填补到涂料的缺陷中,有效地阻隔水和氧气等气体原子的通过,同时石墨烯能对镀层金属起到钝化作用,进一步提高其耐蚀性能。石墨烯主要可通过机械剥离法、SiC外延生长法、化学气相沉积法(CVD)和氧化还原法进行制备。通过化学气相沉积制备的石墨烯涂层可有效抵抗环境介质、过氧化氢、充气Na2SO4溶液,甚至侵蚀性氯化物环境。

目前,将石墨烯作为防护涂层应用的瓶颈问题主要为石墨烯在涂料中的分散、石墨烯与涂层树脂间的界面问题等。在涂层中拥有良好的分散对于石墨烯类材料尤为重要。石墨烯优异的性能是基于纯石墨烯单片尺度上的性能,聚积或不适当改性的石墨烯会使其部分性能变差。而由于石墨烯片层间强烈的π-π相互作用、范德华力和高比表面积,石墨烯极易发生不可逆的聚积现象,甚至重新排列回石墨结构,导致制备石墨烯的稳定分散十分困难。周楠等[56]以生物基没食子酸(GA)为原料,在碱性条件下与环氧氯丙烷(ECP)发生环氧化反应, 合成了没食子酸基环氧树脂(GEP)。GEP作为石墨烯分散剂,能够将石墨烯稳定地分散在有机溶剂中,其分散浓度高达5 mg/mL。将分散后的0.5%(质量分数,下同)的石墨烯添加到双组分环氧树脂涂料中,制备了石墨烯环氧复合涂层(GEP-G0.5/EP)。利用Tafel极化曲线、涂层吸水率和中性盐雾测试对涂层防腐性能进行表征。结果表明,相比于纯环氧涂层, GEP-G0.5/EP涂层的极化电阻和耐盐雾性明显提高, 吸水率下降0.22%。Chang等[57]提出了改变热还原氧化石墨烯(TRGs)的羧基含量对所制备的聚(甲基丙烯酸甲酯)(PMMA)/TRG复合(PTC)涂层的抗腐蚀性能的影响的比较研究。结果表明,含有较高羧基含量的TRG的PTC涂层对于具有较低羧基含量的那些冷轧钢电极表现出更好的腐蚀保护。这是因为,具有较高羧基含量的良好分散的TRG嵌入PMMA基质中有效地增强了PTC的氧气阻隔性能。Liu等[58]研究了浸涂法制备的石墨烯涂层在0.5 mol/L NaCl溶液中作为铝的有效防腐屏障的性能。拉曼光谱分析表明,石墨烯浸涂层在Al基底上连续、均匀铺展。动电位极化和电化学阻抗谱结果表明,大部分含氧官能团从石墨烯浸涂层中除去。在0.5 mol/L NaCl溶液的腐蚀介质下,石墨烯浸涂层在Al基底表面生成了一层保护膜,耐腐蚀率提高了近3个数量级。

氧化石墨烯纳米带杂化粒子是将氧化石墨烯纳米带(GONRs)与其他纳米粒子经氢键、π-π键等结合方式复合在一起,氧化石墨烯纳米带杂化粒子的这种特殊的结合形态可以有效解决GONRs的聚积问题,同时引入新纳米粒子可以赋予该杂化材料某些特殊性能,使得GONRs杂化材料在聚合物改性、防腐涂层等领域的综合性能得到提升[59-60]。Haeri等[61]使用四乙基原硅烷(TEOS)和3-氨基丙基三乙氧基硅烷(APTES)的混合物,通过一步溶胶-凝胶途径合成SiO2-GO纳米复合物。在24,48,72 h的水解时间制备SiO2-GAN纳米复合物,然后将0.2%的GO和SiO2-GO纳米复合物分别掺入环氧涂层中,最终在GO的基面上成功合成了粒径约为20~30 nm的氨基官能化SiO2纳米粒子。结果表明,由于SiO2-GO和环氧基质之间的共价键合,纳米复合物和环氧复合材料之间的分散和界面相互作用得到明显改善。Li等[62]通过TIPS方法合成了PVDF/SiO2@GO纳米复合膜。结果表明,PVDF/SiO2@GO纳米复合膜经历了液-液相分离机理,其具有双连续和不对称结构。包含的SiO2@GO纳米杂化物均匀地分散在膜基质中。PVDF/SiO2@GO纳米混合物的加入显著改善了所得膜的表面亲水性和防污能力。Ramezanzadeh等[63]将3-氨基丙基三乙氧基硅烷和四乙基原硅酸酯混合在乙醇溶液中,采用两步原位溶胶-凝胶法合成和表征SiO2-GO纳米复合物。场发射扫描电子显微镜(FE-SEM)和AFM表征在GO板表面上的SiO2纳米颗粒沉淀。结果表明,精细的纳米SiO2颗粒(< 20 nm)覆盖了GO板的表面。与纯GO相比,SiO2-GO纳米复合物在环氧涂层中的分散性更好。EIS研究表明,SiO2-GO纳米复合材料提高了环氧涂层的阻隔性和防腐性能,降低了环氧树脂涂层的阴极分层速率。

研究表明,通过CVD法得到的石墨烯涂层具有较多的缺陷,在经过较长时间浸泡后,氧气和水分子会通过缺陷处渗透进金属基底表面从而造成腐蚀,并且石墨烯涂层将促进界面处的电化学反应发生而提高腐蚀速率[64]。因此,制备缺陷较少的石墨烯涂层或者与聚合物树脂进行复合是提高石墨烯涂层防腐性能的一种有效方法。但是,石墨烯复合涂层同样面临着石墨烯与聚合物的相容性与分散性问题。国内外研究人员对此进行了大量的工作。Krishnamoorthy等[65]开发了一种多功能氧化石墨烯纳米涂料,采用球磨法将GO片材与醇酸树脂和合适的无毒添加剂混合。通过傅里叶变换红外光谱,拉曼光谱和XPS分别研究了GO与醇酸树脂中脂质链之间的分子间交联。通过浸渍和电化学腐蚀实验制备的GO纳米涂层在酸性和高盐含量溶液中表现出良好的耐腐蚀性。根据线性极化研究结果,GO纳米涂层在盐水中具有约76%的腐蚀保护效率。Mangadlao等[66]通过共价连接的电活性单体咔唑(Cbz)电沉积氧化石墨烯,在低至1%的GO-Cbz负载量下,GO-Cbz纳米复合涂层实现了高达95.4%的保护效率。Li等[67]用钛酸酯偶联剂来功能化石墨烯,使其在水性聚氨酯中均匀分散。通过EIS证明,当石墨烯含量为0.4%时,石墨烯片层在聚氨酯中平行于金属基底排列,从而有效地阻止腐蚀因子接触金属基底,达到最佳防腐性能。

目前,石墨烯涂层在金属防腐领域的研究和应用具有较大的研究潜力和空间。如何设计和优化实验方案来制备具有较少缺陷的石墨烯薄膜,如何通过非共价键方法使石墨烯在聚合物树脂中均匀分散或解决石墨烯与涂层树脂间的界面问题仍需进一步研究。

5 结束语近年来,由于国内外金属防腐技术的不断发展和对环境保护的要求,诸如自组装膜、缓蚀剂和分子筛膜等绿色环保防腐涂层技术越来越受到工业领域和科研领域的重视。

(1) 自组装膜形成疏水界面并具有稳定的结构,相比于传统的金属防腐技术,自组装膜技术用量更少,缓蚀效率更高,同时也更加环保。但是,在一些诸如强酸、强碱和高温等环境下的耐蚀性能研究鲜有报道,疲劳腐蚀和应力腐蚀等动态腐蚀情况下的自组装膜的耐蚀性能还有待进一步研究。

(2) 缓蚀剂目前仍是金属表面防腐最常用的方法之一,诸如植物提取物和双子化表面活性剂等新型绿色环保缓蚀剂以及硅烷基复合型缓蚀剂已经受到越来越多的关注。相对于铈金属盐、钼酸盐等无机缓蚀剂,绿色环保缓蚀剂缓蚀效率有所提高,并有效降低了对环境的污染。但是这类绿色环保缓蚀剂的制备工艺较为复杂、成本较高,如何优化制备工艺参数和方法仍需进一步研究。

(3) 分子筛膜技术在催化和分离领域有着广泛的研究,但是在金属表面防腐领域的报道不是很多,其绿色环保、化学稳定性好以及力学性能优异等特点使得分子筛膜在金属表面防腐领域有着较大的研究潜力。但是,目前国内关于提高分子筛膜与金属基体黏结性从而增强防腐性能的研究较少,并且分子筛膜的制备方法如水热合成法、晶种生长法、干凝胶转化法等使得其合成条件较为苛刻,有机模板剂的使用也给分子筛膜带来了潜在的环境污染的威胁。如何构建分子筛膜体系、优化制备方法,得到黏结性和耐蚀性高的分子筛膜有待进一步研究。

鉴于此,国内学者可以在绿色环保涂层的体系构建、制备方法、参数优化以及复合涂层设计等方面进行进一步的研究和探索,以提高绿色环保涂层综合性能,增强绿色环保涂层与金属基体黏结力,以及解决绿色环保涂层在广域条件下的耐蚀性能等问题。

| [1] |

MASSIMILIANO B, ROBERTO G. Hard anodizing of AA2011-T3 Al-Cu-Pb-Bi free-cutting alloy:improvement of the process parameters[J]. Corrosion Science, 2018, 141: 63-71. DOI:10.1016/j.corsci.2018.07.004 |

| [2] |

SONG D L, JING X Y, WANG J, et al. Microwave-assisted synthesis of lanthanum conversion coating on Mg-Li alloy and its corrosion resistance[J]. Corrosion Science, 2011, 53: 3651-3656. DOI:10.1016/j.corsci.2011.07.006 |

| [3] |

YANG W, XU D P, WANG J L, et al. Microstructure and corrosion resistance of micro arc oxidation plus electrostatic powder spraying composite coating on magnesium alloy[J]. Corrosion Science, 2018, 136: 174-179. DOI:10.1016/j.corsci.2018.03.004 |

| [4] |

IMAZ N, OSTRA M, VIDAL M, et al. Corrosion behaviour of chromium coatings obtained by direct and reverse pulse plating electrodeposition in NaCl aqueous solution[J]. Corrosion Science, 2014, 78: 251-259. DOI:10.1016/j.corsci.2013.10.005 |

| [5] |

王慧婷, 史娜, 刘章, 等. 6×××系铝合金表面腐蚀及其防腐的研究现状[J]. 表面技术, 2018, 47(1): 160-167. WANG H T, SHI N, LIU Z, et al. Surface corrosion and corrosion prevention of 6XXX-series aluminium alloy[J]. Surface Technology, 2018, 47(1): 160-167. |

| [6] |

LAIBINIS P E, WHITESIDES G M. ω-terminated alkanethiolate monolayers on surfaces of copper, silver and gold have similar wet-tabilities[J]. Journal of the American Chemical Society, 1990, 114(6): 2000-2002. |

| [7] |

ASHASSI-SORKHABI H, SEIFZADEH D, HOSSEINI M. EN, EIS and polarization studies to evaluate the inhibition effect of 3H-phenothiazin-3-one, 7-dimethylamin on mild steel corrosion in 1 M HCl solution[J]. Corrosion Science, 2008, 50: 3363-3370. DOI:10.1016/j.corsci.2008.09.022 |

| [8] |

SONG D L, JING X Y, WANG J, et al. Corrosion-resistant ZSM-5 zeolite coatings formed on Mg-Li alloy by hot-pressing[J]. Corrosion Science, 2011, 53: 1732-173. DOI:10.1016/j.corsci.2011.01.047 |

| [9] |

ZERJAV G, MILOSEV I. Protection of copper against corrosion in simulated urban rain by the combined action of benzotriazole, 2-mercaptobenzimidazole and stearic acid[J]. Corrosion Science, 2015, 98: 180-191. DOI:10.1016/j.corsci.2015.05.023 |

| [10] |

DENAYER J, VOLCKE C, DELHALLE J, et al. Formation on copper of perfluoroetheralkyl-thiol and dithiol self-assembled monolayers with a perfluoropolyether overlayer[J]. Electrochim Acta, 2012, 63: 269-276. DOI:10.1016/j.electacta.2011.12.094 |

| [11] |

鲁文晔, 陈蝶依, 汤涛, 等. HDT自组装膜对银的缓蚀作用[J]. 材料研究学报, 2016, 30(9): 697-702. LU W Y, CHEN D Y, TANG T, et al. Corrosion inhibition of silver by HDT self-assembled monolayers[J]. Chinese Journal of Materials Research, 2016, 30(9): 697-702. |

| [12] |

LI J, CHEN D H, ZHANG D Q, et al. Preparation of triazole compounds via click chemistry reaction and formation of the protective self-assembled membrane against copper corrosion[J]. Colloids and Surfaces:A, 2018, 550: 145-154. DOI:10.1016/j.colsurfa.2018.04.030 |

| [13] |

ZHANG D Q, LIU P H, GAO L X, et al. Photosensitive self-assembled membrane of cysteine against copper corrosion[J]. Materials Letters, 2011, 65(11): 1636-1638. DOI:10.1016/j.matlet.2011.02.084 |

| [14] |

LI L, LI B, DONG J, et al. Roles of silanes and silicones in forming superhydrophobic and superoleophobic materials[J]. J Mater Chem A, 2016, 4(36): 13677-13725. DOI:10.1039/C6TA05441B |

| [15] |

MRAD M, AMOR Y B, DHOUIBI L, et al. Corrosion prevention of AA2024-T3 aluminum alloy with a polyaniline/poly(γ-glycidoxypropyltrimethoxysilane) bi-layer coating:comparative study with polyaniline mono-layer feature[J]. Surf Coat Technol, 2018, 337: 1-11. DOI:10.1016/j.surfcoat.2017.12.053 |

| [16] |

WEN Y Q, KONG D, SHANG W, et al. Corrosion resistance performance of the self-assembled reduction of graphene/silane composite films[J]. Colloids and Surfaces:A, 2019, 562: 247-254. DOI:10.1016/j.colsurfa.2018.11.044 |

| [17] |

EMREGUL K C, HAYVALI M. Studies on the effect of a newly synthesized Schiff base compound from phenazone and vanillin on the corrosion of steel in 2 M HCl[J]. Corrosion Science, 2006, 48: 797-812. DOI:10.1016/j.corsci.2005.03.001 |

| [18] |

FANG Y, BAVITHTHIRA S, RAMARAJA P R. Electrochemical characterization of aromatic corrosion inhibitors from plant extracts[J]. Journal of Electroanalytical Chemistry, 2019, 840: 74-83. DOI:10.1016/j.jelechem.2019.03.052 |

| [19] |

DU J, JIA S. The preparation of a novel corrosion inhibitor and its corrosion inhibition behavior on 2024 Al-Cu-Mg alloy in acid solution[J]. Journal of Surfactants and Detergents, 2019, 22(4): 833-843. DOI:10.1002/jsde.12259 |

| [20] |

BADR E A. Inhibition effect of synthesized cationic surfactant on the corrosion of carbon steel in 1 M HCl[J]. J Ind Eng Chem, 2014, 20: 3361-3366. DOI:10.1016/j.jiec.2013.12.021 |

| [21] |

HEGAZY M A, BADAWI A M, REHIM S S, et al. Corrosion inhibition of carbon steel using novel N-(2-(2-mercaptoacetoxy)ethyl)-N, N-dimethyl dodecan-1-aminium bromide during acid pickling[J]. Corrosion Science, 2013, 69: 110-122. DOI:10.1016/j.corsci.2012.11.031 |

| [22] |

MOHAMMAD M, TEHRANI-BAGHA A R, ALIBAKHSHI E, et al. Corrosion of mild steel in hydrochloric acid solution in the presence of two cationic gemini surfactants with and without hydroxyl substituted spacers[J]. Corrosion Science, 2018, 137: 62-75. DOI:10.1016/j.corsci.2018.03.034 |

| [23] |

WU L K, LIU L, LI J, et al. Electrodeposition of cerium (Ⅲ)-modified bis-[triethoxysilypropyl] tetra-sulphide films on AA2024-T3(aluminum alloy) for corrosion protection[J]. Surf Coat Technol, 2010, 204: 3920-3926. DOI:10.1016/j.surfcoat.2010.05.027 |

| [24] |

NADERI R, FEDEL M, DEFLORIAN F, et al. Synergistic effect of clay nanoparticles and cerium component on the corrosion behavior of eco-friendly silane sol-gel layer applied on pure aluminum[J]. Surf Coat Technol, 2013, 224: 93-100. DOI:10.1016/j.surfcoat.2013.03.005 |

| [25] |

RAMEZANZADEH B, RASI E, MAHDAVIAN M. Studying various mixtures of 3-aminopropyltriethoxysilane (APS) and tetraethylorthosilicate (TEOS) silanes on the corrosion resistance of mild steel and adhesion properties of epoxy coating[J]. Int J Adhes Adhes, 2015, 63: 166-176. DOI:10.1016/j.ijadhadh.2015.09.007 |

| [26] |

PALANIVEL V, HUANG Y. Effects of addition of corrosion inhibitors to silane films on the performance of AA2024-T3 in a 0.5 M NaCl solution[J]. Prog Org Coat, 2005, 53: 153-168. DOI:10.1016/j.porgcoat.2003.07.008 |

| [27] |

DEFLORIAN F, ROSSI S, FEDEL M, et al. Electrochemical investigation of high-performance silane sol-gel films containing clay nanoparticles[J]. Prog Org Coat, 2010, 69: 158-166. DOI:10.1016/j.porgcoat.2010.04.007 |

| [28] |

CALABRESE L, BONACCORSI L, PROVERBIO E. Corrosion protection of aluminum 6061 in NaCl solution by silane-zeolite composite coatings[J]. J Coat Technol Res, 2012, 9(5): 597-607. DOI:10.1007/s11998-011-9391-5 |

| [29] |

GHARAGOZLOU M, NADERI R, BARADARAN Z. Effect of synthesized NiFe2O4-silica nanocomposite on the performance of an ecofriendly silane sol-gel coating[J]. Prog Org Coat, 2016, 90: 407-413. DOI:10.1016/j.porgcoat.2015.08.009 |

| [30] |

DIAS S A S, LAMAKA S V, NOGUEIRA C A, et al. Sol-gel coatings modified with zeolite fillers for active corrosion protection of AA2024[J]. Corrosion Science, 2012, 62: 153-162. DOI:10.1016/j.corsci.2012.05.009 |

| [31] |

SNIHIROVA D, LAMAKA S V, MONTEMOR M F. "SMART" protective ability of water based epoxy coatings loaded with CaCO3 microbeads impregnated with corrosion inhibitors applied on AA2024 substrates[J]. Electrochim Acta, 2012, 83: 439-447. DOI:10.1016/j.electacta.2012.07.102 |

| [32] |

FROLICH K, BULANEK R, FRYDOVA E. Interaction of CO probe molecules with Cu+ in MCM-22 zeolite[J]. Microporous Mesoporous Mater, 2014, 186: 37-45. DOI:10.1016/j.micromeso.2013.11.031 |

| [33] |

WANG Y L, ZHU Y H, LI C, et al. Smart epoxy coating containing Ce-MCM-22 zeolites for corrosion protection of Mg-Li alloy[J]. Applied Surface Science, 2016, 369: 384-389. DOI:10.1016/j.apsusc.2016.02.102 |

| [34] |

CHO K, CHO H S, MENORVAL L C, et al. Generation of mesoporosity in LTA zeolites by organosilane surfactant for rapid molecular transport in catalytic application[J]. Chem Mater, 2009, 21: 5664-5665. DOI:10.1021/cm902861y |

| [35] |

MOSCA A, HEDLUND J, WEBLEY P A, et al. Structured zeolite NaX coatings on ceramic cordierite monolith supports for PSA applications[J]. Micropor Mesopor Mater, 2010, 130: 38-39. DOI:10.1016/j.micromeso.2009.10.010 |

| [36] |

TERAOKA Y, MOTOI Y, YAMASAKI H, et al. Progress in zeolite and microporous materials[J]. Stud Surf Sci, Catal, 1997, 105: 1787-1788. DOI:10.1016/S0167-2991(97)80644-1 |

| [37] |

CAMBLOR M A, CORMA A, VALENCIA S. synthesis in fluoride media and characterisation of aluminosilicate zeolite beta[J]. J Mater Chem, 1998, 8(9): 2137-2138. DOI:10.1039/a804457k |

| [38] |

SANG S Y, CHANG F X, LIU Z M, et al. Difference of ZSM-5 zeolites synthesized with various templates[J]. Catal Today, 2004, 93: 719-720. |

| [39] |

FLANIGEN E M, BENNETT J M, ROSE W G, et al. Silicalite, a new hydrophobic crystalline silicamolecular-sieve[J]. Nature, 1978, 271(5645): 512-516. DOI:10.1038/271512a0 |

| [40] |

LEW C M, CAI R, YAN Y. Zeolite thin films:from computer chips to space stations[J]. Chem Res, 2010, 43(2): 197-210. |

| [41] |

BEDI R S, ZANELLO L P, YAN Y S. Osteoconductive and osteoinductive properties of zeolite MFI coatings on titanium alloys[J]. Adv Funct Mater, 2009, 19: 3856-3861. DOI:10.1002/adfm.200901226 |

| [42] |

WANG N, CHENG K, WU H, et al. Effect of nano-sized mesoporous silica MCM-41 and MMT on corrosion properties of epoxy coating[J]. Progr Org Coat, 2012, 75: 386-391. DOI:10.1016/j.porgcoat.2012.07.009 |

| [43] |

CHAKRABORTY B P, REN P W, GRAYSON S M, et al. Influence of zeolite coating on the corrosion resistance of AZ91D magnesium alloy[J]. Materials, 2014, 7(8): 6092-6104. DOI:10.3390/ma7086092 |

| [44] |

CHENG X, WANG Z, YAN Y. Corrosion-resistant zeolite coatings by in situ crystallization[J]. Electrochem Solid-State Lett, 2001, 4: 23-26. |

| [45] |

SONG D, JING X, WANG J, et al. Corrosion-resistant ZSM-5 zeolite coatings formed on Mg-Li alloy by hot-pressing[J]. Corrosion Science, 2011, 53: 1732-1737. DOI:10.1016/j.corsci.2011.01.047 |

| [46] |

王政, 王林, 张国香, 等. ZSM-5/磷酸铝复合分子筛在甲醇制烯烃反应中的应用[J]. 石油学报(石油加工), 2011, 27(4): 543-548. WANG Z, WANG L, ZHANG G X, et al. Application of ZSM-5/aluminophosphates composite zeolite for methanol to oiefins[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2011, 27(4): 543-548. DOI:10.3969/j.issn.1001-8719.2011.04.008 |

| [47] |

CUI L Y, QIN P H, HUANG X L, et al. Electrodeposition of TiO2 layer-by-layer assembled composite coating and silane treatment on Mg alloy for corrosion resistance[J]. Surface and Coatings Technology, 2017, 324: 560-568. DOI:10.1016/j.surfcoat.2017.06.015 |

| [48] |

ZENG R C, HU Y, ZHANG F, et al. Corrosion resistance of cerium-doped zinc calcium phosphate chemical conversion coatings on AZ31 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2): 472-483. DOI:10.1016/S1003-6326(16)64102-X |

| [49] |

PHUONG N V, GUPTA M, MOON S. Enhanced corrosion performance of magnesium phosphate conversion coating on AZ31 magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2017, 27: 1087-1095. DOI:10.1016/S1003-6326(17)60127-4 |

| [50] |

LI X, WENG Z, YUAN W, et al. Corrosion resistance of dicalcium phosphate dihydrate/poly(lactic-co-glycolic acid) hybrid coating on AZ31 magnesium alloy[J]. Corrosion Science, 2016, 102: 209-221. DOI:10.1016/j.corsci.2015.10.010 |

| [51] |

BAKHSHESHI-RAD H R, HAMZAH E, ISMAIL A F, et al. Bioactivity, in-vitro corrosion behavior, and antibacterial activity of silver-zeolites doped hydroxyapatite coating on magnesium alloy[J]. Trans Nonferrous Met Soc China, 2018, 28: 1553-1562. DOI:10.1016/S1003-6326(18)64797-1 |

| [52] |

JIANG M Y, WU L K, HU J M, et al. Silane-incorporated epoxy coatings on aluminum alloy (AA2024): part 1 improved corrosion performance[J]. Corrosion Science, 2015, 92: 118-126. DOI:10.1016/j.corsci.2014.11.046 |

| [53] |

MAHDAVIAN M, NADERI R, PEIGHAMBARI M, et al. Evaluation of cathodic disbondment of epoxy coating containing azole compounds[J]. J Ind Eng Chem, 2015, 21: 1167-1173. DOI:10.1016/j.jiec.2014.05.030 |

| [54] |

MATIN E, ATTAR M, RAMEZANZADEH B. Investigation of corrosion protection properties of an epoxy nanocomposite loaded with polysiloxane surface modified nanosilica particles on the steel substrate[J]. Prog Org Coat, 2015, 78: 395-403. DOI:10.1016/j.porgcoat.2014.07.004 |

| [55] |

PALIMI M, ROSTAMI M, MAHDAVIAN M, et al. A study on the corrosion inhibition properties of silane-modified Fe2O3 nanoparticle on mild steel and its effect on the anticorrosion properties of the polyurethane coating[J]. J Coat Technol Res, 2015, 12: 277-292. DOI:10.1007/s11998-014-9631-6 |

| [56] |

周楠, 陈浩, 丁纪恒, 等. 石墨烯的分散及其在防腐涂层中的应用[J]. 中国涂料, 2017, 32(2): 6-10. ZHOU N, CHEN H, DING J H, et al. Efficient dispersion of graphene and its application in anticorrosion coatings[J]. China Coatings, 2017, 32(2): 6-10. |

| [57] |

CHANG K C, JI W F, LI C W, et al. The effect of varying carboxylic-group content in reduced graphene oxides on the anticorrosive properties of PMMA/reduced graphene oxide composites[J]. Express Polym Lett, 2014, 8(12): 908-920. DOI:10.3144/expresspolymlett.2014.92 |

| [58] |

LIU J, HUA L, LI S, et al. Graphene dip coatings:an effective anticorrosion barrier on aluminum[J]. Appl Surf Sci, 2015, 327: 241-245. DOI:10.1016/j.apsusc.2014.11.187 |

| [59] |

ZHANG S, TANG S, LEI J, et al. Functionalization of graphene nanoribbons with porphyrin for electrocatalysis and amperometric biosensing[J]. Journal of Electroanalytical Chemistry, 2011, 656(1): 285-288. |

| [60] |

郑辉东. 3D氧化石墨烯纳米带-碳纳米管/TPU复合材料薄膜的制备与性能[J]. 材料工程, 2016, 44(6): 1-8. ZHENG H D. Fabrication and properties of 3D graphene oxide nanoribbons-carbon nanotubes/TPU composite films[J]. Journal of Materials Engineering, 2016, 44(6): 1-8. DOI:10.3969/j.issn.1673-1433.2016.06.001 |

| [61] |

HAERI S Z, RAMEZANZADEH B, ASGHARI M. A novel fabrication of a high performance SiO2-graphene oxide (GO) nanohybrids:characterization of thermal properties of epoxy nanocomposites filled with SiO2-GO nanohybrids[J]. Journal of Colloid and Interface Science, 2017, 493: 111-122. DOI:10.1016/j.jcis.2017.01.016 |

| [62] |

LI Z K, LANG W Z, MIAO W, et al. Preparation and properties of PVDF/SiO2@GO nanohybrid membranes via thermally induced phase separation method[J]. Journal of Membrane Science, 2016, 511: 151-161. DOI:10.1016/j.memsci.2016.03.048 |

| [63] |

RAMEZANZADEH B, HAERI Z, RAMEZANZADEH M. A facile route of making silica nanoparticles-covered graphene oxide nanohybrids(SiO2-GO); fabrication of SiO2-GO/epoxy composite coating with superior barrier and corrosion protection performance[J]. Chemical Engineering Journal, 2016, 303: 511-528. DOI:10.1016/j.cej.2016.06.028 |

| [64] |

SCHRIVER M, REGAN W, GANNETT W J, et al. Graphene as a long-term metal oxidation barrier:worse than nothing[J]. ACS Nano, 2013, 7(7): 5763-5765. DOI:10.1021/nn4014356 |

| [65] |

KRISHNAMOORTHY K, JEYASUBRAMANIAN K, PREMANATHAN M, et al. Graphene oxide nanopaint[J]. Carbon, 2014, 72: 328-337. DOI:10.1016/j.carbon.2014.02.013 |

| [66] |

MANGADLAO J D, De LEON A C C, FELIPE M J L, et al. Grafted carbazole-assisted electrodeposition of graphene oxide[J]. ACS Appl Mater Inter, 2015, 7(19): 10266-10274. DOI:10.1021/acsami.5b00857 |

| [67] |

LI Y, YANG Z, QIU H, et al. Self-aligned graphene as anticorrosive barrier in waterborne polyurethane composite coatings[J]. J Mater Chem A, 2014, 2(34): 14139-14141. DOI:10.1039/C4TA02262A |

2020, Vol. 48

2020, Vol. 48