文章信息

- 刘闪光, 李国爱, 罗传彪, 李海超, 陆政, 戴圣龙

- LIU Shan-guang, LI Guo-ai, LUO Chuan-biao, LI Hai-chao, LU Zheng, DAI Sheng-long

- Sc元素对ZL205A合金组织和力学性能的影响

- Effect of Sc on microstructure and mechanical properties of ZL205A alloy

- 材料工程, 2020, 48(1): 84-91

- Journal of Materials Engineering, 2020, 48(1): 84-91.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2018.000086

-

文章历史

- 收稿日期: 2018-01-22

- 修订日期: 2019-10-14

2. 哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001

2. School of Materials Science and Engineering, Harbing Institute of Technology, Harbin 150001, China

铝铜系铸造合金是典型的可热处理强化合金,具有强度高、加工性能好的优点,同时有良好的耐腐蚀性能[1],在航空航天、兵器及水电等领域具有广阔的应用前景。但该合金的结晶温度范围宽,凝固过程中易产生分散性疏松、热裂等缺陷[2]。随着航空航天工业的快速发展,对高强韧铸造合金的综合性能提出了更高的要求。

向铝合金中添加少量Er,Y,La等稀土元素,可以细化晶粒、提高抗热裂性,并且提高合金的综合性能[3-4]。Sc属于3d型过渡金属,又是稀土元素,在铝合金中同时兼有稀土金属和过渡族类金属的有益作用。近年来,含Sc铝合金的研究受到广泛关注,并取得了重要的进展。Sc在铝合金中主要有以下作用:(1)具有显著的细化α(Al)的晶粒,尤其是当Sc和Zr复合添加时效果更佳[5];(2)形成均匀的L12型Al3Sc颗粒相,显著提升合金的时效响应速率[6-7];(3)细小弥散相L12型Al3Sc能够强烈抑制再结晶,即使大塑性变形或高退火温度处理的合金[8];(4)能够提高热裂敏感合金的可焊性[9]。

除了上述有益作用外,Sc与Cu有强烈的相互作用,在Al-Cu合金中添加Sc易形成三元W(AlCuSc)相。Emadi等[10]指出W相消耗部分Sc,会减少Al3Sc粒子的数量,减弱晶粒细化效果,给合金的力学性能带来不利影响。Al-4.5%Cu-0.8%Sc(质量分数,下同)合金的冷却速率为600 K/s时,凝固后不形成W相[11],而冷却速率为100 K/s时,则会形成W相[9]。可见,W相的形成不但与Cu和Sc的含量有关,而且还受到熔体冷却速率的影响。

目前,对于Sc在铸造Al-Cu系合金中的微合金化作用,尤其是在砂型铸造条件下,Sc的加入量及其微合金化机理鲜见报道。本工作以高强韧铸造Al-Cu合金ZL205A为对象,研究在砂型铸造条件下Sc元素及其添加量对ZL205A合金的微合金化作用机理,为开发高强韧铸造Al-Cu合金提供理论依据。

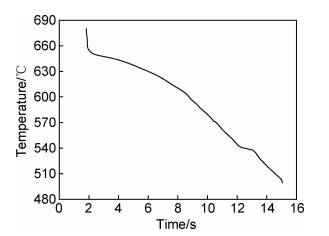

1 实验材料与方法以纯铝(99.97%),Al-50%Cu,Al-5%Mn,Al-5%Ti,Al-5%Zr,Al-2%Sc等中间合金为原料,采用50 kg电阻炉熔炼不同Sc含量的ZL205A合金。在720 ℃保温,采用高纯氩气旋转喷吹进行精炼处理,旋转速率为150 r/min,吹气时间10~15 min。在710 ℃保温,浇注树脂砂型拉伸试棒,直径为12 mm。在拉伸试棒两端切取ϕ19 mm×10 mm的硬度试样,经538 ℃固溶15 h后,在175 ℃时效不同时间,采用布氏硬度计测量硬度。利用Philips FEGSEM扫描电镜和CM12型透射电镜对合金的微观结构进行表征。测试了添加Sc前后合金在峰时效时室温力学性能,拉伸结果为10根标准拉伸试棒的平均值。不同Sc含量的ZL205A合金的成分如表 1所示。利用K型热电偶测量了试样中心处的冷却曲线,如图 1所示,试样的凝固速率约为10 K/s。

| Cu | Mn | Ti | V | Zr | Cd | Sc | Al |

| 5.2 | 0.39 | 0.18 | 0.18 | 0.17 | 0.18 | - | Bal |

| 5.1 | 0.40 | 0.17 | 0.20 | 0.17 | 0.17 | 0.06 | Bal |

| 5.2 | 0.40 | 0.19 | 0.18 | 0.16 | 0.16 | 0.12 | Bal |

|

图 1 ZL205A合金的冷却曲线 Fig. 1 Cooling curve of the ZL205A alloy |

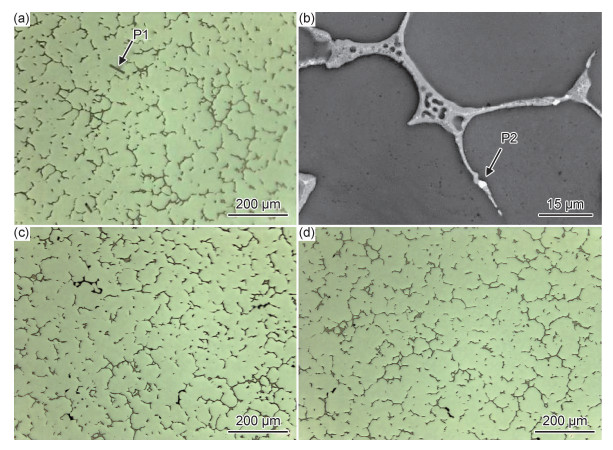

图 2给出了不同Sc含量的合金的铸态组织,从共晶组织的形貌和枝晶的尺寸看,不同Sc含量的合金的铸态组织没有明显变化。ZL205A凝固过程中α(Al)首先结晶析出,Cu或Mn原子在固液界面前沿富集,当浓度达到共晶成分时,形成α(Al)+θ(Al2Cu)二元共晶或α(Al)+θ(Al2Cu)+T(Al12CuMn2)三元共晶。合金的铸态组织以α(Al)+θ(Al2Cu)二元共晶为主,存在少量T(Al12CuMn2)。ZL205A合金中含有少量Ti和Zr,在凝固过程中发生包晶反应,形成Al3Zr和Al3Ti,做为异质形核的核心,起到细化晶粒作用。由于Ti,Zr和V能相互取代,形成Al3(Tix, Zry, V1-x-y)相[12],未完全固溶的Ti和Zr元素聚集形成图 2(a)所示的棒状相,成分如表 2所示。除此之外,Ti,Zr,V主要以固溶形式存在于基体中。图 2(b)是ZL205A合金的共晶组织,白色颗粒相在共晶组织上析出,EDS结果表明其为Cd单质,成分如表 2所示。Cd在室温下几乎不溶于α(Al),主要以单质形式存在。

|

图 2 不同Sc含量的ZL205A合金的铸态组织 (a)ZL205A的铸态组织;(b)ZL205A合金的共晶组织;(c)ZL205A+0.06%Sc;(d)ZL205A+0.12%Sc Fig. 2 Microstructures of the as-cast ZL205A alloys with different Sc contents (a)as-cast ZL205A;(b)eutectic structure of ZL205A;(c)ZL205A+0.06%Sc; (d)ZL205A+0.12%Sc |

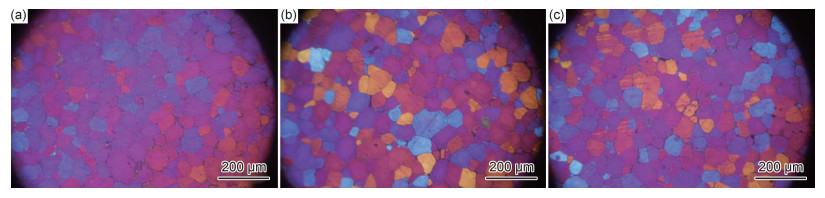

利用偏光镜观察了不同Sc含量合金热处理后的晶粒结构,如图 3所示,采用画线法测得3种合金的平均晶粒直径分别为93,90 μm和91 μm,Sc含量在小于0.12%时没有明显的细化效果。Chen等[12]指出,在Al-Sc二元合金中,Sc含量在共晶成分附近时,晶粒细化效果最显著,当Sc含量较低时(< 0.15%),晶粒细化效果不明显,而当Sc含量超过共晶成分后,继续增加Sc含量,晶粒不再细化,即晶粒的细化程度并不随着形核质点的数量增加而增加。尽管L12型Al3Sc与Al的晶格错配度很低,能够作为有效的异质形核核心,但并不是所有的形核质点一定会成为形核核心。ZL205A合金中含有Zr,Ti等基础细化元素,能够形成充足的形核质点,继续增加形核质点的数量,其细化机制并未发生本质的变化。

|

图 3 不同Sc含量的ZL205A合金的热处理后的组织 (a)ZL205A;(b)ZL205A+0.06%Sc;(c)ZL205A+0.12%Sc Fig. 3 OM images of ZL205A alloys with different contents of Sc after heat treatment (a)ZL205A%; (b)ZL205A+0.06%Sc; (c)ZL205A+0.12%Sc |

图 4给出了不同Sc含量合金热处理后的扫描照片及元素分布。未添加Sc的ZL205A合金经固溶处理后晶界残留少量点状相,能谱分析结果表明其成分为AlCuMn相,元素含量如表 3中P1所示。Sc含量为0.06%时,晶界残留相仍为点状或颗粒状,但数量有所增加,能谱分析结果表明较大颗粒相成分为AlCuSc,成分如表 3中P2所示。说明在砂型铸造冷却条件下,Sc在α(Al)中固溶度很小(略低于0.06%)。当Sc含量为0.06%时,少量的Sc在固液前沿富集,造成局部Sc原子浓度增加,可能形成颗粒状W(AlCuSc)相。随着Sc含量增加,凝固过程中固液界面前沿Sc浓度越高,Sc原子在固液界面前沿富集区域增大,形成条带状W相。W相在546 ℃以上形成[13],而ZL205A合金的固溶温度为538 ℃,一旦形成W相,固溶处理不能消除。图 4(d)给出了Sc含量为0.12%时,合金经热处理后晶界残留相的元素分布,主要成分为Cu和Sc,可推断形成条带状W相。

|

图 4 不同Sc含量的ZL205A合金经热处后的SEM照片及元素分布 (a)ZL205A;(b)ZL205A+0.06%Sc;(c)ZL205A+0.12%Sc;(d)图(c)中晶界残留相的局部放大及Cu,Sc元素分布 Fig. 4 SEM images and element distributions of ZL205A alloys with different Sc contents after heat treatment (a)ZL205A;(b)ZL205A+0.06%Sc; (c)ZL205A+0.12%Sc; (d)patial enlargement of the residual phase and the element distributions of Cu and Sc in fig.(c) |

图 5是时效温度为175 ℃时Sc含量对ZL205A合金时效硬化行为的影响。ZL205A合金是典型的时效强化合金,强化相的析出序列为GP区→θ″→θ′→θ。ZL205A合金含有0.2%的Cd,文献[14]指出Cd/Sn/In与空位结合,限制空位在室温条件下的迁移,减缓GP区形成速率,抑制低温时效。时效温度升高后Cd/Sn/In释放空位,或者携带空位运动,增加GP区形成速率,促进GP区形成[15]。因此,ZL205A合金的时效响应较快,峰时效的时间为5 h。时效时间超过5 h后,硬度值开始缓慢下降,时效时间达30 h后,硬度值下降速度增加。添加0.06%的Sc后,合金的时效硬化响应速率和硬度峰值均有所增加,峰时效时间仍为5 h,时效时间超过5 h后,硬度值同样略有降低。时效时间达30 h后,硬度值基本保持不变。Sc含量为0.12%时,合金的硬化响应速率和硬度峰值明显降低,硬度达到峰值后,没有降低现象,峰时效时间延长至8 h,时效时间达到30 h后,硬度值基本保持不变。

|

图 5 时效温度为175 ℃时不同Sc含量对ZL205A合金时效硬化过程的影响 Fig. 5 Effect of different Sc contents on the brinell hardness of ZL205A alloys aged at 175 ℃ |

图 6给出了不同Sc含量的ZL205A合金在175 ℃时效过程中θ′相的演变规律。时效时间为3 h时,未添加Sc的合金形成比较稠密的析出相,添加0.06%的Sc后,合金的析出相密度有所增加,当Sc含量为0.12%时,合金的析出相密度大幅降低。图 6(d)~(f)给出了不同Sc含量的合金在峰时效时的析出相照片。Sc含量为0.06%的合金析出相密度无明显变化,Sc含量为0.12%的合金析出相密度略有降低。时效时间为35 h时,未添加Sc的合金析出相长度明显增加,长度约200 nm。添加Sc后,析出相长度增加不明显,时效时间为35 h时,Sc含量为0.06%和0.12%的合金的析出相长度为70 nm左右,添加Sc后合金的析出相的密度高、尺寸小。

|

图 6 Sc含量对ZL205A合金时效析出过程的影响 (a)ZL205A时效3 h;(b)ZL205A+0.06%Sc时效3 h;(c)ZL205A+0.12%Sc时效3 h;(d)ZL205A时效5 h;(e)ZL205A+0.06%Sc时效5 h;(f)ZL205A+0.12%Sc时效8 h;(g)ZL205A时效35 h;(h)ZL205A+0.06%Sc时效35 h;(i)ZL205A+0.12%Sc时效35 h Fig. 6 Effect of Sc contents on precipitation process of ZL205A alloys (a)ZL205A aged for 3 h; (b)ZL205A+0.06%Sc aged for 3 h; (c)ZL205A+0.12%Sc aged for 3 h; (d)ZL205A aged for 5 h; (e)ZL205A+0.06%Sc aged for 5 h; (f)ZL205A+0.12%Sc aged for 8 h; (g)ZL205A aged for 35 h; (h)ZL205A+0.06%Sc aged for 35 h; (i)ZL205A+0.12%Sc aged for 35 h |

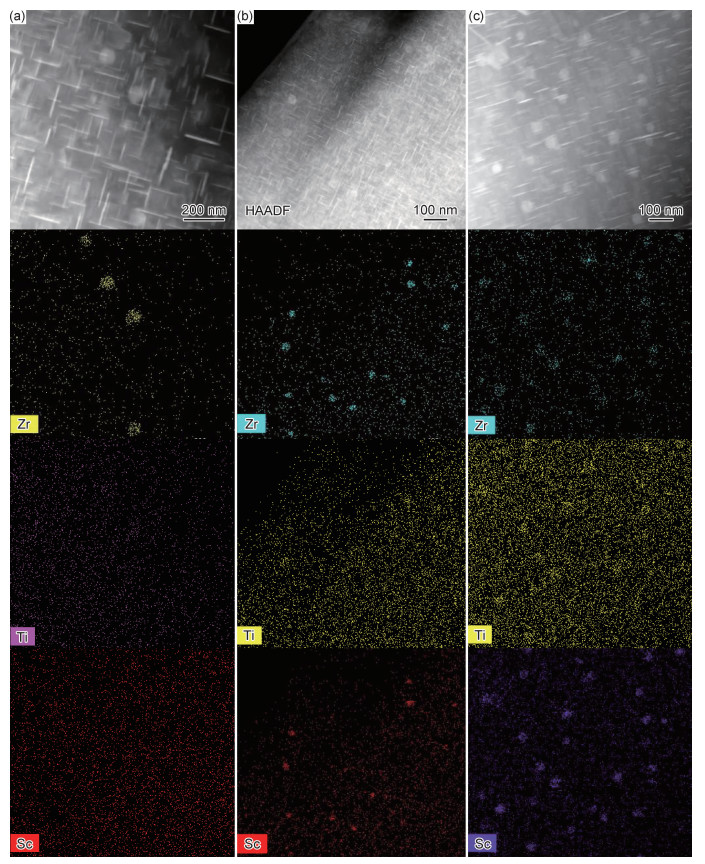

图 7是不同Sc含量的ZL205A合金在基体上析出的弥散相。未添加Sc的合金,形成少量弥散相Al3(Tix, Zr1-x)。添加Sc后弥散相转变为Al3(Scx, Tiy, Zr1-x-y),且弥散相的数量随Sc含量的增加而增加。不同Sc含量的合金中弥散相的直径接近,均为45 nm左右。Zr在固溶处理过程中脱溶析出形成亚稳相L12型Al3Zr[16],在450 ℃以上固溶处理转变成D023结构的平衡相[17]。Ti取代部分Zr后,弥散相的晶格常数减小,与基体的晶格错配度降低[18]。添加Sc后形成的Al3(Scx, Tiy, Zr1-x-y)相为L12结构[19]。固溶于基体中弥散相,直径在几纳米到几十纳米之间,其粗化过程符合Lifshitz-Slyozov-Wagner模型[20]。弥散相直径超过某一临界值后,将失去与基体的共格关系,在弥散相与基体界面形成晶格错配,产生弹性畸变能[21]。晶格错配增加了弥散相与基体的界面能,使得为θ′相在界面上析出从热力学上成为可能,从而促进了θ′的形成。因此,添加Sc后合金中弥散相数量增加,时效响应速率应随之增加。

|

图 7 不同Sc含量的ZL205A合金中的弥散相 (a)ZL205A;(b)ZL205A+0.06%Sc; (c)ZL205A+0.12%Sc Fig. 7 Dispersed phases of ZL205A alloys with different Sc contents (a)ZL205A;(b)ZL205A+0.06%Sc; (c)ZL205A+0.12%Sc |

然而,Sc含量为0.12%时,合金的时效响应速率、硬度峰值和析出相密度均大幅降低。原因是凝固过程中形成大量W(AlCuSc)相,固溶处理不能溶解,Cu在α(Al)中的浓度降低,表 4给出了Sc含量不同时α(Al)中Cu的浓度,结果为随机选取7个晶粒进行检测后取平均值。实验合金中Cu的含量为5.1%~5.2%,而能谱分析晶内Cu浓度最高为5.8%。由于热处理后,晶界形成无析出带,因此,晶内Cu浓度高于合金平均值。由表 4可知,Sc含量增加0.12%,Cu的浓度降低了1.1%。尽管随着Sc含量增加,合金中的弥散相数量增加,为θ′形核提供了更多的形核位,并且促进时效响应。但α(Al)中Cu原子浓度大幅降低,造成Cu原子向GP区偏聚所需扩散距离增加、θ′相的密度降低,从根本上导致合金时效响应速率和硬度峰值降低。

| Sc | Cu in α(Al) |

| 0 | 5.8 |

| 0.06 | 5.5 |

| 0.12 | 4.7 |

θ′相形成后同样失去与基体的共格关系,在θ′相与基体界面形成晶格错配,产生畸变能,Sc原子在θ′相与基体界面偏聚,能够降低界面能。θ′相长大需要不断吸附周围Cu原子,Sc原子在θ′相与基体界面偏聚能够限制Cu原子扩散,从而抑制θ′相长大[20],提高合金的热稳定性。

2.3 Sc对ZL205A合金力学性能的影响表 5给出了不同Sc含量合金经热处理后的室温拉伸性能。Sc含量为0.06%时,合金的抗拉强度和伸长率基本保持不变,屈服强度由454 MPa增加至472 MPa,提高了约4%,伸长率和断面收缩率均有所提高。Sc含量为0.12%时,合金的各项力学性能指标急剧降低。

| Mass fractionof Sc/% | Tensilestrength/MPa | Yieldstrength/MPa | Elongation/% | Sectionshrinkage/% |

| 0 | 524 | 454 | 7.1 | 11.9 |

| 0.06 | 522 | 472 | 8.5 | 13.1 |

| 0.12 | 477 | 433 | 5.4 | 7.9 |

图 8为不同Sc含量合金的拉伸断口形貌。ZL205A合金的断口为沿晶断裂区和韧窝区组成的混合型断口,其中以沿晶断裂为主,韧窝较少。Sc含量为0.06%时,合金断口形成大量细小韧窝,韧窝区明显增加,沿晶断裂区减少,仍表现为混合型断裂特征。Sc含量为0.12%时,韧窝变浅且数量减少,形成大量台阶状小平面,具有明显的准解理断裂特征。

|

图 8 不同Sc含量的ZL205A合金拉伸断口表面SEM图 (a)ZL205A;(b)ZL205A+0.06%Sc;(c)ZL205A+0.12%Sc Fig. 8 SEM images of fracture surface of ZL205A alloys with different Sc contents (a)ZL205A;(b)ZL205A+0.06%Sc; (c)ZL205A+0.12%Sc |

添加Sc后,基体上形成大量弥散相,弥散相与基体产生弹性畸变,致使强度提升,同时具有阻碍位错运动的作用,从而提高合金的屈服强度。Sc含量为0.12%,晶界形成大量连续分布的W相,合金由韧性断裂转变为脆性断裂,图 8(c)中箭头标出了断口上的W相,成分如表 6所示。另外,晶内Cu原子浓度降低,析出相的数量和密度显著降低,同样导致合金的强度降低。

(1) ZL205A合金中添加Sc含量低于0.12%没有明显晶粒细化效果。

(2) 添加Sc后,合金中的弥散相由Al3(Zrx, Ti1-x)转变为Al3(Zrx, Tiy, Sc1-x-y)。且弥散相的数量随着Sc含量的增加而增加,由于Al3(Zrx, Tiy, Sc1-x-y)弥散相具有较高的热稳定性,不同Sc含量合金中的弥散相直径均在45 nm左右。

(3) 弥散相数量增加,能够促进时效过程θ′相形核,Sc含量为0.06%时合金的时效硬化响应速率和硬度值均有所增加,合金的屈服强度提高4%。随着Sc含量的增加,晶界W相逐渐增多,α(Al)中Cu原子浓度降低,导致合金硬度峰值、力学性能均大幅降低。

(4) ZL205A合金中添加0.06%的Sc即具有明显抑制θ′相长大的作用。

| [1] |

杨光昱, 介万奇, 张润强, 等. ZL205A铝合金近液相线等温半固态组织转变特性[J]. 稀有金属材料与工程, 2007, 36(10): 1717-1721. YANG G Y, JIE W Q, ZHANG R Q, et al. Behavior of microstructure evolution of ZL205A cast aluminum alloy during semi-solid isothermal annealing process[J]. Rare Metal Materials and Engineering, 2007, 36(10): 1717-1721. DOI:10.3321/j.issn:1002-185x.2007.10.005 |

| [2] |

于桂林, 赵昕. 高强度Al-Cu系合金大尺寸封闭环形铸件铸造工艺[J]. 材料工程, 2000(9): 42-43. YU G L, ZHAO X. The casting process of large closed annular castings made of high strength Al-Cu alloy[J]. Journal of Materials Engineering, 2000(9): 42-43. DOI:10.3969/j.issn.1001-4381.2000.09.013 |

| [3] |

李敏, 王宏伟, 朱兆军, 等. 添加重熔料及稀土钇对ZL205A合金铸态组织、热裂性能及凝固特性的影响[J]. 稀有金属材料与工程, 2010, 39(增刊1): 5-10. LI M, WANG H W, ZHU Z J, et al. Effects of scraps and yttrium on the as-casting microstructure, hot tearing and solidification characteristics of ZL205A alloy[J]. Rare Metal Materials and Engineering, 2010, 39(Suppl 1): 5-10. |

| [4] |

YAO D M, ZHAO W G, ZHAO H L, et al. High creep resistance behavior of the casting Al-Cu alloy modified by La[J]. Scripta Materialia, 2009, 61(12): 1153-1155. DOI:10.1016/j.scriptamat.2009.09.007 |

| [5] |

LAMIKHOV L K, SAMSONOV G V. Modification of aluminum by transition metals[J]. Soviet Physics Doklady, 1964, 9(2): 1-8. |

| [6] |

ELAGIN V I, ZAKHAROV V V, ROSTOVA T D. Some features of decomposition for the solid solution of scandium in aluminum[J]. Metal Science and Heat Treatment, 1983, 25(7): 546-549. DOI:10.1007/BF00741946 |

| [7] |

TORMA T, KOVÁCS-CSETÉNYI E, TURMEZEY T, et al. Hardening mechanisms in Al-Sc alloys[J]. Journal of Materials Science, 1989, 24(11): 3924-3927. DOI:10.1007/BF01168955 |

| [8] |

DRITS M E, BYKOV Y G, TOROPOVA L S. Effect of ScAl3 phase dispersity on hardening of Al-6.3%Mg-0.21%Sc alloy[J]. Metal Science and Heat Treatment, 1985, 27(4): 309-312. DOI:10.1007/BF00652102 |

| [9] |

NORMAN A F, HYDE K, COSTELLO F, et al. Examination of the effect of Sc on 2000 and 7000 series aluminium alloy castings:for improvements in fusion welding[J]. Materials Science and Engineering:A, 2003, 354(1/2): 188-198. |

| [10] |

EMADI D, RAO A K P, MAHFOUD M. Influence of scandium on the microstructure and mechanical properties of A319 alloy[J]. Materials Science and Engineering:A, 2010, 527(23): 6123-6132. DOI:10.1016/j.msea.2010.06.042 |

| [11] |

NORMAN A F, PRANGNELL P B, McEWEN R S. The solidafication behavior of dilute aluminium-scandium alloys[J]. Acta Materials, 1998, 46(16): 5715-5732. DOI:10.1016/S1359-6454(98)00257-2 |

| [12] |

CHEN Y C, FINE M E, WEERTMAN J R, et al. Coarsening behavior of Ll2 structured Al3(Zrx V1-x) precipitates in rapidly solidified Al-Zr-V alloy[J]. Scripta Metallurgica, 1987, 21(7): 1003-1008. DOI:10.1016/0036-9748(87)90143-8 |

| [13] |

RYSET J, RYUM N. Scandium in aluminum alloys[J]. International Materials Reviews, 2005, 50(1): 19-44. DOI:10.1179/174328005X14311 |

| [14] |

NOBLE B. Theta-prime precipitation in aluminium-copper-cadmium alloys[J]. Acta Materialia, 1968, 16(3): 393-401. DOI:10.1016/0001-6160(68)90026-6 |

| [15] |

NUYTEN J B M. Quenched structures and precipitation in Al-Cu alloys with and without traceadditions of Cd[J]. Acta Metallurgica, 1967, 15(11): 1765-1770. DOI:10.1016/0001-6160(67)90071-5 |

| [16] |

CHEN B A, PAN L, WANG R H, et al. Effect of solution treatment on precipitation behaviors and age hardening response of Al-Cu alloys with Sc addition[J]. Materials Science and Engineering:A, 2011, 530(15): 607-617. |

| [17] |

KEITH E K, DUNAND C D, DAVID N S. Atom probe tomographic studies of precipitation in Al-0.1Zr-0.1Ti (at.%) alloys[J]. Microscopy and Microanalysis, 2007, 13(6): 503-516. DOI:10.1017/S1431927607070882 |

| [18] |

TSUNEKAWA S, FINE M E. Lattice parameters of Al3(Zrx, Ti1-x) vs. x in Al-2at.% (Ti+Zr) alloys[J]. Scripta Metallurgica, 1982, 16(4): 391-392. DOI:10.1016/0036-9748(82)90157-0 |

| [19] |

KNIPLING K E, KARNESKY R A, LEE C P, et al. Precipitation evolution in Al-0.1Sc, Al-0.1Zr and Al-0.1Sc-0.1Zr (at.%) alloys during isochronal aging[J]. Acta Materialia, 2010, 58(15): 5184-5195. DOI:10.1016/j.actamat.2010.05.054 |

| [20] |

LIFSHITZ I M, SLYOZOV V V. The kinetics of precipitation from supersaturated solid solutions[J]. Journal of Physics and Chemistry of Solids, 1961, 19(1/2): 35-50. |

| [21] |

IWAMURA S, MIURA Y. Loss in coherency and coarsening behavior of AlSc precipitates[J]. Acta Materialia, 2004, 52(3): 591-600. DOI:10.1016/j.actamat.2003.09.042 |

2020, Vol. 48

2020, Vol. 48