文章信息

- 董建民, 李嘉荣, 韩梅

- DONG Jian-min, LI Jia-rong, HAN Mei

- 检验腐蚀对镍基单晶高温合金高周疲劳性能的影响

- Effects of check corrosion on high cycle fatigue properties of nickel-base single crystal superalloy

- 材料工程, 2020, 48(1): 77-83

- Journal of Materials Engineering, 2020, 48(1): 77-83.

- http://dx.doi.org/10.11868/j.issn.1001-4381.2019.000229

-

文章历史

- 收稿日期: 2019-03-15

- 修订日期: 2019-08-02

航空发动机单晶涡轮叶片工作条件非常苛刻,除了要承受巨大的离心力外,还受到高温、氧化和振动等多重因素的影响。大量服役实践证明,对涡轮叶片安全服役威胁最大的失效模式是疲劳[1-2],而疲劳裂纹往往起源于表面缺陷造成的应力集中处。局部应力集中会加速疲劳裂纹的萌生和扩展,从而降低疲劳寿命。

腐蚀会破坏表面完整性,在循环载荷作用下,将在局部形成应力集中,从而对疲劳性能产生不利影响。研究表明[3-4],经过腐蚀的AF1410钢和30CrMnSi Ni2A连接件疲劳寿命均随腐蚀时间的延长而降低。衣林等[5]的研究也表明,腐蚀时间和温度对铝合金的预腐蚀损伤及相应的疲劳寿命有着显著影响。

在单晶高温合金涡轮叶片的研制过程中,为检测小角度晶界[6]、杂晶[7-8]和再结晶等晶体缺陷,需要对叶片多次检验腐蚀,这必然会破坏叶片的表面完整性,进而对叶片的疲劳性能甚至服役安全性产生影响。史振学等[9]的研究结果表明,HCl+H2O2腐蚀会降低单晶高温合金的拉伸和持久性能。然而,目前关于检验腐蚀对单晶高温合金疲劳性能影响的研究鲜有报道,因此,亟须开展相关实验研究,为单晶高温合金涡轮叶片的研制提供技术支持。

本研究选用FeCl3+HCl+H2O腐蚀剂,通过观察不同腐蚀次数后单晶高温合金表面形貌,对比分析不同腐蚀次数后合金在不同温度的疲劳性能和断口特征,揭示了腐蚀对单晶高温合金疲劳性能的影响机制。

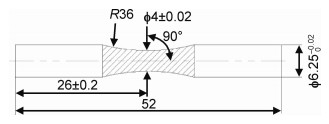

1 实验方法在真空定向凝固炉中采用螺旋选晶法制备[001]取向的单晶试棒,合金名义成分如表 1所示。采用X射线劳厄背散射法测定单晶试棒的结晶取向,要求与主应力轴方向偏差在8°以内。将试棒按照1290 ℃/1 h+1300 ℃/2 h+1315 ℃/4 h/AC进行固溶处理,1120 ℃/4 h/AC一级时效处理和870 ℃/32 h/AC二级时效处理,随后,将试棒按Q/6S 977图册要求加工成旋弯疲劳性能试样,试样尺寸如图 1所示。

| Cr | Co | Mo | W | Re | Ta | Nb | Al | Hf | C | Ni |

| 4.3 | 9 | 2 | 8 | 2 | 7.5 | 0.5 | 5.6 | 0.1 | 0.006 | Bal |

|

图 1 疲劳试样外形和尺寸 Fig. 1 Shape and size of fatigue samples |

实验选用150 g FeCl3+200 mL HCl+300 mL H2O腐蚀剂。腐蚀液初始温度设定为25 ℃,腐蚀时间约8 min,每次腐蚀后将试样用流水清洗干净,记做腐蚀1次,并按照此方法将试样分别腐蚀2次和4次。

由于腐蚀会造成试样尺寸发生变化,首先对腐蚀后试样工作部分的真实尺寸进行检测。采用MARSURF PS1粗糙度仪测量表面粗糙度,采用莱卡DCM8共聚焦显微镜和BCPCAS4800型扫描电镜(FESEM)观察表面形貌。然后将未腐蚀和腐蚀4次试样分别进行疲劳性能测试。疲劳实验采用旋转弯曲加载方式,实验环境为大气环境,应力比R=σmin/σmax=-1,加载频率83.3 Hz,测试温度分别为760, 980 ℃。在高应力区采用成组法,低应力区采用升降法进行测试。利用能谱仪(EDS)测试析出物的化学成分,采用LEO1450型扫描电镜对疲劳断口组织形貌进行观察。

2 结果与分析 2.1 表面粗糙度不同腐蚀次数试样表面粗糙度的测量结果如表 2所示。可以看出,经过抛光的未腐蚀试样表面粗糙度很低,随腐蚀次数增加,表面粗糙度迅速增大。腐蚀4次后,Ra值达到了1.463 μm,较腐蚀前增加了约4倍。

| Number of corroding times | Surface roughness/μm | Averageroughness/μm |

| 0 | 0.220 0.282 0.290 |

0.264 |

| 2 | 1.082 0.963 1.120 |

1.055 |

| 4 | 1.531 1.391 1.463 |

1.461 |

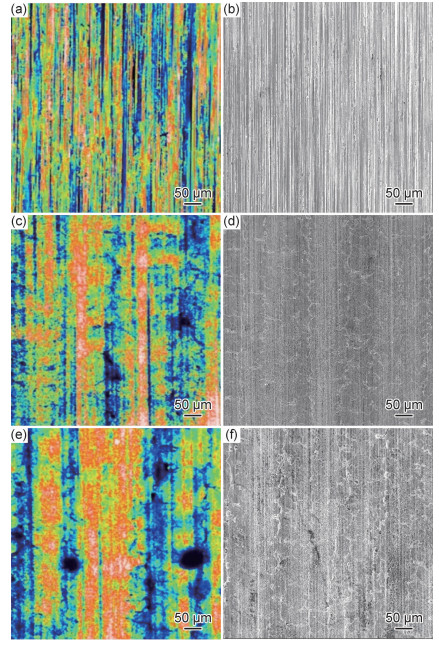

未腐蚀,2次腐蚀,4次腐蚀试样采用莱卡DCM8共聚焦显微镜观察的表面形貌如图 2(a), (c), (e)所示,扫描电镜观察的表面形貌如图 2(b), (d), (f)所示。从图 2(a), (b)可以看出,未腐蚀试片表面存在纵向且相互平行的细小抛痕,抛痕来自试样加工过程中最后的表面抛光工序,各抛痕之间排列紧密,高低起伏。2次腐蚀后表面形貌如图 2(c), (d)所示,一部分抛痕已被腐蚀掉,试样表面已可以区分出一次枝晶干和枝晶间区域,初步显现枝晶间区域的腐蚀坑,表面变得粗糙。4次腐蚀后表面形貌如图 2(e), (f)所示,抛痕已基本被腐蚀掉,清晰显现枝晶间区域,腐蚀坑数量明显增多且深度明显增加,粗糙度较2次腐蚀时明显增大。

|

图 2 不同腐蚀次数试样表面形貌 (a), (b)未腐蚀; (c), (d)2次腐蚀; (e), (f)4次腐蚀 Fig. 2 Morphologies of samples with different corroding times (a), (b)uncorroded; (c), (d)twice corroded; (e), (f)four-time corroded |

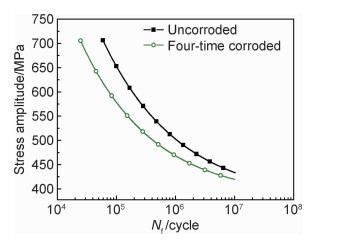

不同腐蚀次数试样760 ℃的S-N曲线如图 3所示。可以看出,随应力幅的增加,不同腐蚀次数试样的疲劳寿命均降低。对于4次腐蚀试样,无论高应力区还是低应力区,试样的疲劳寿命均低于未腐蚀试样,但随着应力幅的降低,相差幅度不断减小。4次腐蚀试样的疲劳极限略低于未腐蚀试样,幅度约为3.2%。朱莉娜等[10]的研究也表明粗糙的表面会降低Ti-6Al-4V合金的超高周疲劳性能。

|

图 3 760 ℃不同腐蚀次数试样的S-N曲线 Fig. 3 S-N curves of samples with different corroding times at 760 ℃ |

三参数幂函数法[11]可以同时兼顾材料循环104~106周次(中寿命区)和106周次以上(长寿命区)的疲劳性能,因此本实验通过三参数幂函数方程(1)拟合应力-寿命曲线:

|

(1) |

式中:m, C代表与加载方式,应力比和材料等相关的参数;N代表试样发生断裂时的循环周次;Sf代表疲劳极限。根据本研究所得实验数据拟合获得的方程如表 3所示,据此可计算760 ℃不同腐蚀次数后不同应力幅下的疲劳寿命。

| Number of corroding | Equation |

| 0 | lgN=12.265-2.9721lg(S-374.7) |

| 4 | lgN=11.465-2.8163lg(S-381.1) |

980 ℃不同腐蚀次数试样的S-N曲线如图 4所示。可以看出:不同腐蚀次数试样的疲劳寿命随应力幅的增加均降低,这与760 ℃的规律一致;应力与循环寿命基本呈线性关系,没有水平部分;未腐蚀与4次腐蚀试样的疲劳极限相当。在应力幅较高时,腐蚀4次试样的疲劳寿命略低于未腐蚀试样;随应力幅的降低,两者的差距不断减小;当循环疲劳寿命达到107周次时,二者的曲线基本重合。

|

图 4 980 ℃不同腐蚀次数试样的S-N曲线 Fig. 4 S-N curves of samples with different corrodingtimes at 980 ℃ |

根据本研究所得实验数据,应用三参数幂函数方法进行拟合获得的方程如表 4所示,据此可计算980 ℃不同腐蚀次数后不同应力幅下的疲劳寿命。

| Number of corroding | Equation |

| 0 | lgN=18.776-5.3168lg(S-259.4) |

| 4 | lgN=19.182-5.5689lg(S-280.0) |

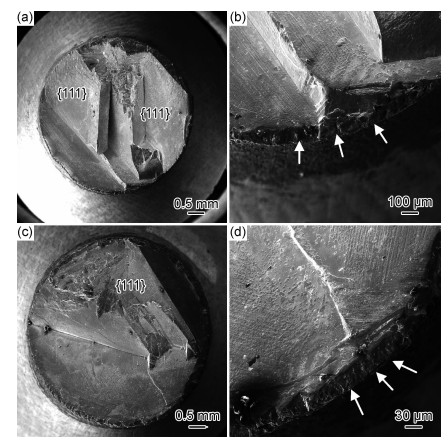

760 ℃时,未腐蚀和4次腐蚀试样的断口与疲劳源区形貌如图 5所示。断口主要由裂纹源区、扩展区及瞬断区组成,这与其他单晶高温合金类似[12-13]。断口均由特定平面构成,并与主应力轴成40°~50°左右夹角。这是因为该合金结构为面心立方,{111}〈110〉是易于开动的滑移系,所以特定平面为{111}面。据文献报道[14-15],由于试样表面或亚表面的疏松容易产生应力集中,而且旋转弯曲加载方式使表面承受最大的应力作用,导致合金高周疲劳裂纹源常起源于试样表面或次表面的疏松处。在本研究中,未腐蚀试样的疲劳裂纹起源于试样表面,如图 5(b)中白色箭头所示,这与相关报道[14-15]结果一致。

|

图 5 760 ℃不同腐蚀次数试样疲劳断口 (a), (b)未腐蚀, σa=700 MPa, Nf=2.69×104; (c), (d)4次腐蚀,σa=500 MPa, Nf=1.92×105 Fig. 5 Fatigue fractures of samples with different corroding times at 760 ℃ a), (b)uncorroded, σa=700 MPa, Nf=2.69×104; (c), (d)four-time corroded, σa=500 MPa, Nf=1.92×105 |

4次腐蚀试样的断口表面存在多处腐蚀坑,而次表面存在显微疏松,如图 5(d)中黑色箭头所示。4次腐蚀后,试样表面的腐蚀坑在循环应力作用下,承受较大的应力集中,经过一定循环周次后,腐蚀坑底部会产生裂纹源(如图 5(d)中白色箭头所示)并向试样内部扩展,直到与次表面的疏松汇合,从而在疏松处引发更大的应力集中并向试样心部扩展,使试样有效承载面积逐渐减小,从而导致疲劳寿命降低。这与经过腐蚀的AF1410钢和30CrMnSiNi2A连接件的断裂方式类似[3-5]。

980 ℃测试条件下,未腐蚀和4次腐蚀试样的断口与疲劳源区形貌如图 6所示。与760 ℃测试条件下的类似,不同应力幅下断口主要由裂纹源区、扩展区及瞬断区组成。试样的疲劳断裂面均存在多个裂纹源(如图 6(b), (d)中白色箭头所示)。高温测试条件下,试样表面氧化严重,断口上均存在由于氧化产生的裂纹。未腐蚀和4次腐蚀试样的疲劳裂纹均起源于氧化产生的微裂纹。

|

图 6 980 ℃不同腐蚀次数试样疲劳断口 (a), (b)未腐蚀, σa=500 MPa, Nf=2.31×106; (c), (d)4次腐蚀, σa=500 MPa, Nf=1.80×106 Fig. 6 Fatigue fractures of samples with different corroding times at 980 ℃ (a), (b)uncorroded, σa=500 MPa, Nf=2.31×106; (c), (d)four-time corroded, σa=500 MPa, Nf=1.80×106 |

Fe3+具有很强的氧化性,在酸性溶液中更为突出,在腐蚀过程中会与合金发生氧化还原反应。定向凝固过程中单晶高温合金通常以树枝晶的方式生长,合金具有枝晶组织。由于在合金凝固过程中存在溶质再分配,会导致合金中的元素在枝晶间和枝晶干分布不均匀。在定向凝固中Al, Ta, Hf为正偏析元素,主要富集在枝晶间,而Cr, Co, Re, Mo为负偏析元素,主要偏析于枝晶干。虽然合金经过了固溶和时效热处理,但并不能将枝晶偏析完全消除[16]。Al元素的金属活性强,耐蚀性能不稳定,而Cr, Mo等元素能在腐蚀过程中形成保护膜,提高耐腐蚀能力。因此,枝晶间与枝晶干成分差异造成了二者之间腐蚀速率的差异。枝晶间会先溶解,枝晶干溶解速率较慢,即出现枝晶间腐蚀现象。

在腐蚀过程中,首先会在枝晶间形成小的腐蚀坑,随着反应进行,新的小腐蚀坑不断出现,而已形成的小腐蚀坑将不断扩展。随腐蚀次数的增加,枝晶间的腐蚀程度加大,试样表面起伏增加,表面粗糙度值增大。由于枝晶间区域为定向凝固最后凝固的阶段,合金液将被枝晶隔离而无法进入这些微小的区域补缩,这些区域通常会存在显微疏松等缺陷。而显微疏松的存在,也将给腐蚀液提供通道,让更多枝晶间区域暴露在腐蚀液中,使腐蚀液得以深入到基体内部。此外,枝晶间存在的共晶组织也易被腐蚀,从而影响腐蚀深度。

2.5.2 腐蚀对疲劳寿命的影响腐蚀使试样表面的粗糙度增大,粗糙的表面造成的应力集中对两种温度下的疲劳寿命有着相似的影响规律。当应力较大时,腐蚀后试样寿命降低很多;随着应力的下降,腐蚀后试样寿命低于未腐蚀试样的幅度不断减小。这是因为在低应力状态下,腐蚀坑底部的名义应力与实际应力差别较小,即腐蚀坑底部应力集中区的真实应力与外加载荷相差不大,腐蚀坑底部应力集中并不明显,所以对试样的疲劳性能影响较小。当应力逐渐增加时,在高的疲劳载荷作用下,腐蚀坑底部应力集中明显,腐蚀坑底部应力集中区的真实应力远大于名义应力,局部塑性变形严重,而这些区域会成为裂纹形核和起源的部位[17-18]。Perterson等提出了Kr(疲劳缺口系数)来解释这些高低不平的缺陷对疲劳寿命的影响[18]。

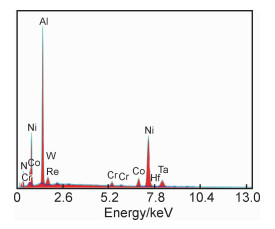

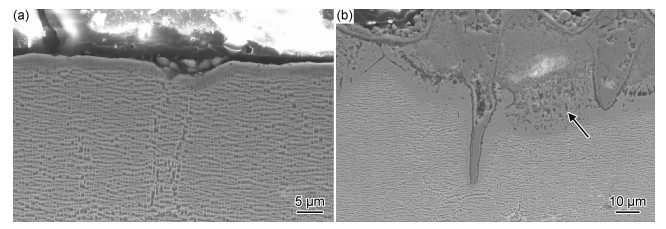

4次腐蚀后760 ℃疲劳断口纵剖面如图 7(a)所示。该测试条件下,表面氧化较少,氧化对疲劳断裂没有影响。疲劳寿命降低主要是腐蚀坑处形成了应力集中,在循环应力作用下局部发生严重塑性变形,成为裂纹形核和起源的部位,并向基体扩展。4次腐蚀后980 ℃疲劳断口纵剖面如图 7(b)所示。该测试条件下表面氧化层较厚,氧化层内有大量短棒状物质(图 7(b)箭头所示),能谱仪检测结果如图 8所示,该物质富含Al, N等元素。结合相关报道[9]可判断,该物质为AlN。这是由于在测试过程中,氧化层内连续氧化铝膜被破坏,N扩散进入基体内部引起内氮化,从而生成了AlN。它的出现会消耗较多Al元素,造成Al的贫化及外层的γ′相体积分数的下降。由于该化合物为脆性物质,在应力和氧化共同作用下,很容易导致微裂纹的产生。因此,980 ℃测试条件下,表面氧化对疲劳断裂的影响较大。高应力时,氧化时间较短,腐蚀导致的表面粗糙度增加对疲劳寿命仍有影响,表现为腐蚀后试样疲劳寿命略有下降。当应力逐渐降低时,表面氧化程度逐渐增加,表面氧化对疲劳寿命的影响逐渐增大。

|

图 7 疲劳断口剖面图(a)760 ℃; (b)980 ℃ Fig. 7 Longitudinal sections of fatigue fractures (a)760 ℃; (b)980 ℃ |

(1) 未腐蚀试样表面粗糙度较低,表面存在因抛光引起的细小抛痕。腐蚀会造成试样表面枝晶间区域腐蚀坑的出现,且随腐蚀次数增加,腐蚀坑深度增大,试样表面粗糙度增加。

(2) 腐蚀会降低合金760 ℃的疲劳性能,且对高应力幅条件下的疲劳寿命影响较大,而对低应力幅条件下的疲劳寿命影响较小。这是由于760 ℃条件下,氧化对疲劳断裂的影响较小;腐蚀坑处形成的应力集中主要引起疲劳裂纹的形核和起源。应力较高时,腐蚀坑处实际应力远大于加载应力;而应力较低时,腐蚀坑处名义应力与真实应力相差不大;所以表现为随应力幅的降低,疲劳寿命相差幅度逐步减小。

(3) 腐蚀对合金980 ℃的疲劳性能影响很小。这是因为温度较高时,腐蚀导致的表面粗糙度的增大对疲劳寿命的影响程度减小,而表面氧化对疲劳寿命的影响程度增大。

| [1] |

陈雷, 吕泉, 马艳玲, 等. 表面完整性对航空发动机零件疲劳寿命的影响分析[J]. 航空精密制造技术, 2012, 48(5): 47-50. CHEN L, LV Q, MA Y L, et al. Analysis of effect of surface integrality on aero engine parts fatigue life failure[J]. Aviation Precision Manufacturing Technology, 2012, 48(5): 47-50. |

| [2] |

刘丽玉, 高翔宇, 杨宪锋, 等. DD6单晶高温合金振动疲劳性能及断裂机理[J]. 材料工程, 2018, 46(2): 128-133. LIU L Y, GAO X Y, YANG X F, et al. Vibration fatigue properties and fracture mechanism of DD6 single crystal superalloy[J]. Journal of Materials Engineering, 2018, 46(2): 128-133. |

| [3] |

郝雪龙, 张东晖, 刘建华, 等. 预腐蚀对AF1410钢疲劳寿命影响规律的研究[J]. 航空材料学报, 2013, 33(5): 77-82. HAO X L, ZHANG D H, LIU J H, et al. Influence law of pre-corrosion on AF1410 steel fatigue life[J]. Journal of Aeronautical Materials, 2013, 33(5): 77-82. |

| [4] |

贺小帆, 刘文珽, 王忠波, 等. 预腐蚀对30CrMnSiNi2A连接件疲劳寿命影响的试验研究[J]. 机械强度, 2009, 31(4): 664-669. HE X F, LIU W T, WANG Z B, et al. Pre-corrosion degradation influence of the fatigue life for 30CrMnSiNi2A specimen[J]. Journal of Mechanical Strength, 2009, 31(4): 664-669. DOI:10.3321/j.issn:1001-9669.2009.04.029 |

| [5] |

衣林, 陈跃良, 白靖华, 等. 腐蚀时间和温度对LY12CZ铝合金疲劳强度的影响[J]. 装备环境工程, 2012, 9(1): 26-29. YI L, CHEN Y L, BAI J H, et al. Effects of corrosion time and temperature on fatigue strength of LY12CZ aluminum alloy[J]. Equipment Environmental Engineering, 2012, 9(1): 26-29. DOI:10.3969/j.issn.1672-9242.2012.01.007 |

| [6] |

SHI Z X, LI J R, LIU S Z, et al. Effect of LAB on the stress rupture properties and fracture characteristic of DD6 single crystal superalloy[J]. Rare Metal Materials and Engineering, 2012, 41(6): 962-966. DOI:10.1016/S1875-5372(12)60053-8 |

| [7] |

STANFORD N, DJAKOVIC A, SHOLLOCK B A, et al. Seeding of single crystal superalloys-role of seed melt-back on casting defects[J]. Scripta Materialia, 2004, 50(1): 159-163. DOI:10.1016/j.scriptamat.2003.08.029 |

| [8] |

YANG X L, NESS D, LEE P D, et al. Simulation of stray grain formation during single crystal seed melt-back and initial withdrawal in the Ni-base superalloy CMSX4[J]. Materials Science and Engineering:A, 2005, 413/414: 571-577. DOI:10.1016/j.msea.2005.09.058 |

| [9] |

史振学, 韩梅, 刘世忠, 等. 检验腐蚀对镍基单晶高温合金力学性能的影响[J]. 机械工程材料, 2015, 39(11): 74-78. SHI Z X, HAN M, LIU S Z, et al. Effect of check corrosion on mechanical properties of nickel-base single crystal superalloy[J]. Materials for Mechanical Engineering, 2015, 39(11): 74-78. DOI:10.11973/jxgccl201511017 |

| [10] |

朱莉娜, 邓彩艳, 王东坡, 等. 表面粗糙度对Ti-6Al-4V合金超高周疲劳性能的影响[J]. 金属学报, 2016, 52(5): 583-591. ZHU L N, DENG C Y, WANG D P, et al. Effect of surface roughness on very high cycle fatigue behavior of Ti-6Al-4V alloy[J]. Acta Metallurgica Sinica, 2016, 52(5): 583-591. |

| [11] |

谢洪吉, 李嘉荣, 韩梅, 等. 超温对DD6单晶高温合金组织及高周疲劳性能影响[J]. 稀有金属材料与工程, 2018, 47(8): 2483-2488. XIE H J, LI J R, HAN M, et al. Effect of over-temperature on microstructure and high cycle fatigue properties of DD6 single crystal superalloy[J]. Rare Metal Materials and Engineering, 2018, 47(8): 2483-2488. |

| [12] |

LIU Y, YU J J, XU Y, et al. High cycle fatigue behavior of a single crystal superalloy at elevated temperatures[J]. Materials Science and Engineering:A, 2007, 454/455: 357-366. DOI:10.1016/j.msea.2006.11.045 |

| [13] |

LUKÁŠ P, KUNZ L, SVOBODA M. High-temperature ultra-high cycle fatigue damage of notched single crystal superalloys at high mean stresses[J]. International Journal of Fatigue, 2005, 27(10): 1535-1540. |

| [14] |

LAMM M, SINGER R F. The effect of casting conditions on the high-cycle fatigue properties of the single-crystal nickel-base superalloy PWA1483[J]. Metallurgical and Materials Transactions A, 2007, 38(6): 1177-1183. DOI:10.1007/s11661-007-9188-4 |

| [15] |

ZHU X, SHYAM A, JONES J W, et al. Effects of microstructure and temperature on fatigue behavior of E319-T7 cast aluminum alloy in very long life cycles[J]. International Journal of Fatigue, 2006, 28(11): 1566-1571. DOI:10.1016/j.ijfatigue.2005.04.016 |

| [16] |

FUCHS G E, BOUTWELL B A. Modeling of the partitioning and phase transformation temperatures of an as-cast third generation single crystal Ni-base superalloy[J]. Materials Science and Engineering:A, 2002, 333(1/2): 72-79. |

| [17] |

CUI T F, LIU D X, CAI J, et al. Effect of pre-corrosion and corrosion/fatigue alternation frequency on the fatigue life of 7B04-T6 aluminum alloy[J]. Journal of Materials Research, 2016, 31(24): 3869-3879. DOI:10.1557/jmr.2016.441 |

| [18] |

肖维灵, 陈海波, 殷琰. 表面粗糙度对Glidcop和Q345低周疲劳寿命影响的试验研究[J]. 实验力学, 2014, 29(4): 417-425. XIAO W L, CHEN H B, YIN Y. Experimental study of surface roughness effect on low cycle fatigue life of Glidcop and Q345[J]. Journal of Experimental Mechanics, 2014, 29(4): 417-425. |

2020, Vol. 48

2020, Vol. 48